Печь закалки | 10 Станков

Закалка стекла, это не дополнительное, а скорее, основное производство.

Судите сами, значительные финансовые вложения (порядка 700 000 евро) и колоссальное энергопотребление (порядка 500 кВт) делают эту технологию доступной для очень и очень крупных производств.

По мимо финансовых вложений, каждый производственник столкнется с «недокументированными» моментами при использовании печи.

Например, знаете ли Вы что печь закалки нельзя выключать? Потому, что на разогрев уйдет никак не меньше 24 часов! Да, многие (особенно китайские) поставщики заявляют, что печь работает в «спящем» режиме и потребляет всего 25% мощности. Не трудно посчитать сколько денег за электроэнергию вылетают из-за этих 25%.

А использование CO2? То еще удовольствие, производство становится попросту опасным. Проблемы с трудовой инспекцией дело неблагодарное и весьма затратное.

Добавим сюда гарантию и сервис, которые, как правило страдают. И страдают не из-за продавцов, а в большинстве случаев из-за поставщиков (чаще китайских), для которых обслуживание проданной печи становится ненужной головной болью.

Так стоит ли заниматься столь, на первый взгляд, неблагодарным занятием?

Стоит. НО! Нужно правильно выбрать оборудование.

Основные критерия выбора будут следующими:

- — низкое энергопотребление

- — качественная сборка

- — сервис

- — цена

- — качество получаемых изделий

- — безопасность

- — простота обслуживания

mappi

С 1993 года компания mappi занимается исключительно выпуском печей для закалки стекла. Первоклассных печей закалки, нужно заметить.

Среди конкурентов, печи закалки mappi выделяются своими технологичными решениями, продуманным исполнением и простотой эксплуатации.

Можно выделить два модельных ряда печей FOX и AU — маленькие и большие, соответственно.

Однако технологические особенности одинаковы как для серии FOX так и для серии AU. Давайте их рассмотрим:

Основные модули печи:

- Загрузочная роликовая секция

- Секция нагрева

- Секция закалки и принудительного охлаждения

- Роликовая секция выгрузки стекла

- Электрический вентилятор

- Пневмо система

- Электрические компоненты

- Электросхема и панель управления

Рассмотрим каждый модуль более подробно:

mappi

1. Загрузочная роликовая секция

- Конструкция из стальных труб

- Стальные ролики, покрытие специальной резиной

- Движение стекла в обе стороны контролируется с помощью ножной педали

- Система боковых роликов для облегчения процесса загрузки и выгрузки стекол большого формата

- Пневматически контролируемая опора с подвижными роликовыми направляющими

mappi

2. Секция нагрева

- Возможность открытия и выката верхней и нижней частей камеры нагрева (для печей серии AU)

- Перемещение камеры нагрева контролируется двигателем переменного тока

- Возможность ежедневного включения и выключения печей без риска повреждения керамических валов

- Оснащение системой MHS (Система нескольких зон нагрева)

- Оснащение системой ESS (Система энергосбережения)

- Оснащение системой IHS (Система интеллектуального нагрева)

3. Секция закалки и принудительного охлаждения

- Одна секция для закалки и охлаждения

- Стальные валы с кевларовым спиральным изоляционным покрытием.

- Верхние компенсационные валы предотвращают движение и подъем тонких стекол (3/4 мм) от потока воздуха

- Компьютерный контроль скорости обдува (количество воздуха и его направление выбираются автоматически)

- Возможность быстрого доступа к вентиляторам (ручное открывание) ля обслуживания и удаления из секции остатков стекла

mappi

4. Роликовая секция выгрузки стекла

- Структура схожа с секцией загрузки, но оснащена валами с кевларовым спиральным изоляционным покрытием для защиты от перегрева

- Основа с роликовыми приспособлениями выгрузки находится в габаритных размерах печи закаливания

- Система безопасной выгрузки (в случае нехватки достаточного места)

- Боковые валы для удобства выгрузки больших листов стекла

- Независимое передвижение валов

mappi

5. Электрический вентилятор (фен)

- Как сама конструкция электрического фена так и все воздуховоды и патрубки созданы таким образом, чтобы уменьшить уровень шума и потери электроэнергии

- Всего один фен используется как для закалки так и для охлаждения

- Фен приводится в действие двигателем постоянного тока для сокращения потребления электроэнергии.

- Работа фена контролируется персональным компьютером (для улучшения использования устройства и рационального энергопотребления

- Сенсоры вибрации/ сенсоры механического резонанса

- Виброгаситель, расположенный под основанием фена

mappi

6. Пневмо система

- Сервоприводы

- Электроклапаны

- Устройство фильтрации / смазки / пневморегулировки

7. Электрические компоненты

- Соответствие нормам C.E.

- Компоновка электрической системы между панелью управления и встроенной системой

- Экранированные кабели

- Пронумерованные электрические ящики с цепями поддержки кабелей

8. Электрический контроль и панель управления

- Электрический шкаф

- Интерфейс для оператора (как для контроля процесса закалки, так и для общего контроля над печью), представленный монитором, и IP55 клавиатурой.

- Обеспечение постоянным напряжением 24V/DC пульта управления и контрольных цепей

- Контроль безопасности программного обеспечения и электронного оборудования для отслеживания температуры нагревательной секции

- Модем для дистанционного доступа к оборудованию

Рассмотрим инновационные технологические особенности печей закалки mappi:

mappi

Обслуживание керамических валов и камеры нагрева

- Система подъема верхней нагревательной камеры (редукторы, винтовой конвейер, и перемещение по направляющим) с легким доступом к керамическим роликам. Нет необходимости вынимать ролики на период обслуживания. Это означает, что рабочая поверхность всегда остается ровной.

- Система извлечения нижней части нагревательной камеры (для печей серии AU) для удобства обслуживания зон нагрева.

mappi

Система мультизонного нагревания MHS

- Обеспечение точного термического режима и режима энергопотребления печи за счет электроники

- Каждый нагревательный элемент оснащен независимо управляемой термопарой

- Нагревательные элементы контролируются статичными реле (точность контроля, любое механическое реле)

- Металлические спиральные нагревательные элементы сделаны из специального сплава и поддаются сварке

- Нагревательные зоны «подвижны» (из-за возможности быть замененными) в случае необходимости

- В случае перегорания нагревательного элемента в одной из нагревательных зон, процесс производства может продолжаться

- Карта нагрева рабочих зон отображается на PLC мониторе с целью контроля их работы/ целостности (контроль качества процесса закаливания стекла)

Система энергосбережения

- Возможность индивидуальной установки температуры и мощности нагревательных элементов ввиду наличия термопары на каждом из них. Автономная система контроля с помощью ЧПУ, снабженная статическим реле

- Система самостоятельной оптимизации нагрева только в месте присутствия стекла.

- Особое внимание: В месте расположения стекла температура воздуха ниже и, соответственно, программное обеспечение посылает больший поток в зону нагрева.

- Данная система экономит электроэнергию: во время нагрева включены только те панели, которые нагревают стекло, а те панели, которые «не видят» стекло – выключены.

- В печи Mappi размером1050 x 2300 мм имеется, по крайней мере, 20 нагревательных элементов. В печи размером 2450 x 4800 мм имеется 128 нагревательных элементов, при этом, размер каждого нагревательного элемента составляет 300 мм x 600 мм и каждый из них оснащен собственной термопарой.

- Программное обеспечение контролирует каждый отдельный нагревательный элемент, для того, чтобы поддерживать процесс нагрева во всей нагревательной камере. Термопара отслеживает температуру воздуха соответственно тому положению стекла, где оно подвергается тепловому воздействию, и если воздух имеет меньшую температуру, то, программа обеспечивает больший нагрев в зоне нахождения стекла.

- IHS: Интеллектуальная Система Управления для автоматизированной системы нагрева позволяет концентрировать нагрев только лишь в зонах присутствия стекла, исключая перегрев роликов, находящихся без стекла. Специальное программное обеспечение управляет этим процессом АВТОМАТИЧЕСКИ. Точность контроля нагрева составляет ± 1°C

mappi

Перемещение Стекла в Камере Нагрева

- Керамические валы приводятся в движение точным двигателем постоянного тока (точность составляет 1/1000 мм) путем сообщением трения между двумя материалами: металлом и резиной (при этом исключается период простоя ремня привода, которое влечет за собой создание дефектов на поверхности стекол).Это позволяет избегать применения вредного газа SO2.

- Полностью керамические валы, простота замены

- Приводы валов контролируются бесщеточными двигателями для обеспечения точного позиционирования валов и равномерной скорости их перемещения

- Чтобы избежать искажений и разрушений стекла, скорость движения керамических валов управляется автоматически: сначала скорость меньше, с ростом температуры растет и скорость вращения валов

- Точность привода валов составляет 1/100 мм, именно поэтому печи Mappi не требуют использования вредного газа SO2. Это позволяет реже производить очистку валов в камере нагрева.

mappi

Преимущества системы привода перемещения в печах закалки MAPPI

- Отсутствие использования газа SO2

- Движение валов происходит очень точно, таким образом они не имеют контакта со стеклом в одной и той же точке. Положение керамических валов и их движение – критичный параметр, влияющий на качество закаленного стекла.

- Отсутствие вибраций

- Надежность и сокращение затрат на содержание (смазка приводной цепи раз в полгода)

mappi

Воздуховоды

- Воздуховоды и трубы фенов оснащены автоматическими клапанами открывания/закрывания.

- Воздушные «ножи» (отсекатели) с огромным количеством сопел равномерно распределяют воздух для оптимизации распределения давления воздуха по поверхности листа стекла

- Все воздуховоды и патрубки разработаны таким образом, чтобы обеспечивать максимальную эффективность работы и снизить уровень шума

- Под воздуховодами расположены виброгасящие депферы

ЧПУ

- Печь полностью управляется системой ЧПУ фирмы Siemens, изменения режимов задаются с клавиатуры, с помощью монитора отслеживаются основные технологические этапы процесса

- Визуальное и акустическое сопровождение отображения статуса оборудования и подачи предупреждающих сигналов

- Выключатель бесщеточных двигателей (контроль вращения с точностью до тысячных долей)

- Специальные контрольные приборы для отслеживания работы зон нагрева

- Сохранение баз данных по разным режимам закалки в блоке ЧПУ

Сенсорная система контроля

- Это абсолютно новая оригинальная встроенная система Автоматического Контроля всего Производственного Процесса и Закаливания Стекла в частности. Она введена для соответствия европейским нормам и стандартам ANSI и CE, распространяющих их действие на качество готового изделия. Данные каждого производственного процесса архивируются электроникой и могут быть использованы в любой момент.

- Эксклюзивная система TOUCH™ позволяет иметь постоянный доступ к информации о всех производственных процессах, есть возможность распечатать данные на каждый момент времени работы оборудования, в том числе и Отчеты для Сертификации. Эта система состоит из специального сенсорного экрана последнего поколения и набора сервисного оборудования для контроля за производственными стадиями производства.

Компоненты высшего качества

- P.L.C. & электроника : SIEMENS

- Пневмоконтроль: FESTO

- Керамические валы: VESUVIUS

- Бесщеточные двигатели для вращения валов (их точность составляет 0.001 миллиметра!)

Стандарты качества

A) Планиметрические искажения поверхности стекла

В конечном итоге: менее 0.3%

В случае постоянного использования в производственном процессе системы конвекции GHBS, мы можем уменьшить максимальное значение искажения до 0.1%.

B) Волнистая поверхность стекла

Не превышает 0,08 мм. (8 сотых!!!), измеренное на расстоянии

250 мм от верха до низа волны, исключая расстояние 300 мм от передней до задней кромки стекла, где данный параметр может быть до 0,25 мм. (25 сотых!!!)

mappi

Эффективность Производства

- Полностью автоматизированный процесс производства, легкость в использовании

- Контроль изменения толщины, формы стекла с помощью программного обеспечения без прерывания производственного процесса.

- Процент отбракованного стекла , разрушения стекла, стекол с дефектами менее 2%

Система сбалансированного нагрева

- Система сбалансированного нагрева стекла GLAVERBEL HEAT BALANCE SYSTEM является результатом самых последних разработок в системах конвекции, разработанных и запатентованных Группой Glaverbel , которая в разы повышает преимущества печей MAPPI в отношении качества закаленного стела и их повышенной производительности.

- Качество и гибкость MHS (Многозональная Система Нагрева) технологии и стандартная система нагрева печей MAPPI с применением конвекционной системы позволяет:

- Закаливать ВСЕ известные виды стекол с напылением, представленным на рынке листового стекла, включая стекло Low E с коэффициентом эмиссии 0,02.

- Улучшить качество закаленного стекла относительно:

- Оптических искажений

- Соблюдения РОВНОЙ горизонтальной плоскостности стекла

- Любых дефектов поверхности стекла

- Увеличение максимальных размеров закаливаемого стекла.

- Сокращение цикла закалки, увеличение продуктивности и производительности оборудования

Энергопотребление

- Уменьшенная установочная электрическая мощность (сокращение расходов на установку печи)

- Быстрое включение/выключение (для набора рабочей температуры требуется всего 45-60 минут)

- Возможно отключение печи каждый вечер благодаря прекрасной изоляции секции нагрева.

Остается порадоваться такому качественному продукту и пожелать компании mappi освоить таки выпуск печей закалки и гнутья!

Ну а всем, кто рассматривает возможность приобретения печи закалки — советую обратить внимание на печи закалки mappi. Благо, в Россию их уже поставляли.

Вы можете пропустить чтение записи и оставить комментарий. Размещение ссылок запрещено.

10stankov.ru

назначение устройство и принцип действия.

Моллирование (от лат. mollio — размягчаю, плавлю) — технология формовки промышленных и художественных криволинейных изделий из нагретого листового стекла. Стекло при температуре 600—700 °C становится относительно текучим и медленно деформируется под действием собственного веса. При этом лист сохраняет целостность и гладкость собственной поверхности Моллирование производится в плоской тоннельной печи, в верхней части которой установлены керамические электронагреватели, управляемые микроконтроллером, а в нижней — металлическая опорная поверхность (форма, матрица), на которую горизонтально устанавливается лист (пластина) стекла. Мощность типовых печей для моллирования одиночных листов размером до 2000×1000 мм при толщине до 25 мм достигает 33 кВт. В массовом производстве автостёкол используются поточные тоннельные печи с непрерывным движением форм с заготовками. Время собственно моллирования — от 2 до 20 часов, за которым следует этап контролируемого охлаждения и отжига, снимающего напряжения в массе стекла. Спекание отдельных листов (фрагментов, мозаичных плиток) при моллировании — возможно, но не надёжно. Качественное спекание (фьюзинг) cтекла проводится при более высоких температурах (850—1100 °C), при этом отдельные листы спекаются в монолитное изделие.

Закаленным называют стекло любого состава, подвергнутое нагреванию и быстрому охлаждению, в результате которых наружные слои стекла приходят в|состояние сильного сжатия, а внутренние в состояние растяжения, образуя систему напряжений в стекле, обеспечивающую его высокую механическую и термическую прочность. Закаленное стекло широко используют в различных видах транспорта — железнодорожных вагонах, автобусах, троллейбусах, легковых и грузовых автомобилях и т. п.

Технологический процесс получения плоского закаленного стекла заключается в следующем: листы разрезают на необходимые форматы по шаблону; при этом учитывают удлинение (до 2 мм) стекла при последующем нагреве перед охлаждением (закалкой).

Острые кромки разрезанных листов притупляют на влажном образивном круге и шлифуют абразивной суспензией на чугунном круге, используя в качестве абразива кварцевый песок или наждачный порошок средней фракции.

В случае применения листов для остекления, когда их не вставляют в рамку (из металла, резины, дерева и т. д.), кромки полируют специально приготовленной суспензией пемзы и крокуса на войлочных кругах;

Стекло с обработанными краями направляют в моечно-сушильные машины, где оно подвергается двусторонней мойке теплой (температура 45—50°С) водой, очистке капроновыми щетками и сушке горячим (температура 100— 120°С) воздухом.

В таком приготовленном виде стекло поступает на закалку. Операция закалки сводится к нагреву листов в электрических печах до температуры 620—660°С и последующему охлаждению воздухом в специальных обдувочных камерах.

Закаленное стекло сортируют, упаковывают и транспортируют на склад готовой продукции. В зависимости от расположения листов стёкла в нагревательных печах различают вертикальный и горизонтальный способы закалки.

Гнутое закаленное стекло изготовляют как вертикальным, так и горизонтальным способами моллирования. Особенность процесса его изготовления заключается в том, что листы стекла после разогрева подвергаются моллированию естественному (под силой тяжести л и ста) или искусственному, принудительному (прессованию).

Моллирование (гнутье) стекла можно выполнять непосредственно в нагревательных печах или в специальных механизмах прессования, расположенных после нагревательных печей.

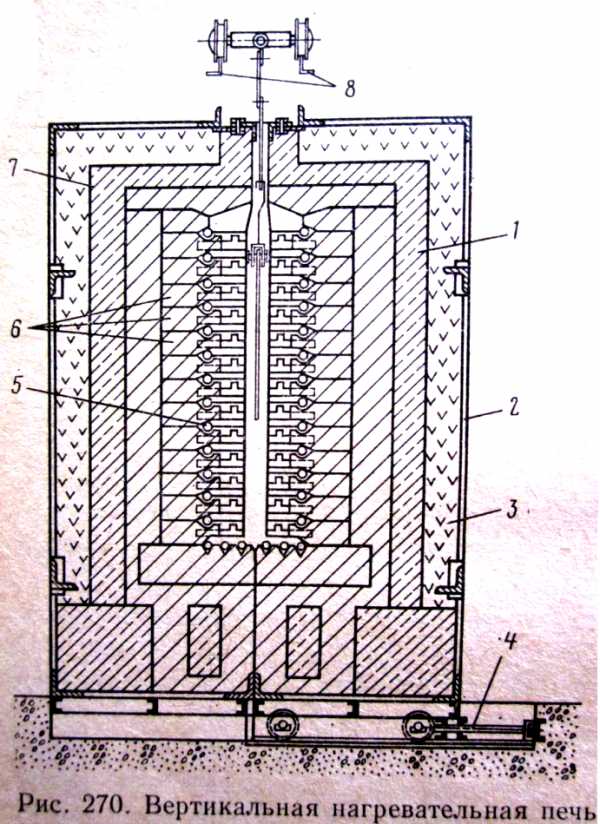

Промышленные нагревательные печи для получения закаленного листового стекла имеют электрический обогрев с помощью элементов сопротивления. На рис. показана вертикальная нагревательная печь для плоского листового стекла, представляющая собой камеру, торцовые стороны которой закрыты дверцами.

Металлический каркас печи состоит из двух половин: подвижной 1 и неподвижной 7. Неподвижная половина установлена на фундаменте, а подвижная — на колесах и с помощью винта 4 может перемещаться на расстояние 500—550 мм от оси печи для проведения ремонтных и наладочных работ. Внутренняя часть печи выложена из огнеупорных шамотных плит. Боковые стороны представляют собой набор фасонных плит 6, в пазах которых закреплены спирали сопротивления 5.

Пространство между шамотными огнеупорными плитами и наружным металлическим кожухом 2 заполнено изоляцией 3. Равномерность температуры во всех точках рабочей зоны печи достигается изменением плотности навивки спирали сопротивления, т. е. правильным распределением мощности спирали.

Перепад температур в верхней и нижней частях рабочей зоны, а также по длине печи не должен быть более 10°С. Температуру измеряют, как правило, тремя термопарами, установленными в нижней средней и верхней частях рабочей зоны печи; средняя термопара является регулирующей. Стекло транспортируется тележкой по монорельсу 8, расположенному над печью. Непосредственно листы стекла удерживаются с помощью зажимов, расположенных на тележках. При закалке крупногабаритных стекол используют специальные рамки с зажимами по периферии листа.

studfiles.net

Печи для закалки стекла

|

|

Закаленное стекло (сталинит) — нагретое до температуры закалки (650-680 °C) с последующим быстрым равномерным охлаждением воздухом. В результате такой обработки в поверхностных слоях стекла образуются остаточные напряжения сжатия, обеспечивающие его повышенную механическую прочность, термостойкость и безопасность при разрушении. Разбиваясь, такое стекло разрушается на множество мелких осколков с тупыми гранями, которые не способны причинить серьёзные травмы. Таким образом, закаленное стекло обладает 3 основными полезными свойствами, каждое из которых имеет свое предназначение в промышленности. Безопасность и механическая прочность закаленного стекла используется в строительстве, мебельной и автомобильной промышленности, оформлении интерьера и т.д. Такое свойство, как термостойкость позволяет остеклять здания без риска термошока, особенно для тонированных в массе стекол. Закаленное стекло не подлежит резке, сверлению и другой механической обработке. В автомобильной промышленности сталинит используют для изготовления боковых или задних стекол. Для производства лобовых стекол используют триплекс. Автомобильные стекла, сделанные из сталинита, маркируются английским словом «Tempered» — «закаленное стекло» или буквой «T».

Горизонтальная роликовая поточная линия для закалки и моллирования плоского листового стекла, имеет следующие особенности:

Серийные горизонтальные печи закалки с принудительной конвекцией специально спроектированы для обработки высококачественного стекла с низкой эмиссией. Данные печи могут повышать производительность до 40% и осуществлять качественную закалку разных стекол, особенно строительных стекол с низкой эмиссией. Система принудительной конвекции с поточным управлением температурой отвечает оптимальному нагреву для окружающей среды, автоматически выбирает многопозиционный нагрев с целью повышения производительности. Мы предлагаем весь ассортимент производственных линий как просто для закалки стекла, так и для закаливания с опцией моллирования, как отдельные печи для каждого процесса, так и комбинированные в одном производственном цикле. У нас Вы можете заказать как мощные, полностью автоматизированные линии, так и небольшие недорогие печи с несложным технологическим процессом, которые очень удобны в использовании, установке и транспортировке. Печи предназначены для закалки любого вида стекла, как простого строительного, так и плоского тонированного, узорчатого, энергосберегающего и др. Для закалки рифленого стекла, энергосберегающего стекла с низкоэмиссионным напылением (Low-E) и иным мягким покрытием, применяются конвекционные печи, оснащающиеся специальными вентиляторами, которые раздувают горячий воздух от нагревающихся ТЭНов (трубчатых электронагревателей). Обычно добавляются от двух до четырех вентиляторов (в зависимости от размера обрабатывающегося стекла), они раздувают горячий воздух внутри печи одинаково по всей площади, стекло нагревается более равномерно и рационально, сокращая время нагрева, за счет этого низкоэмиссионное покрытие не спекается. В некоторых случаях керамические транспортерные валы заменяются на валы из нержавеющей стали.

Компания предлагает следующее оборудование к поставкам:

Все оборудование сертифицировано по международным и государственным стандартам. Двигатели и электроника поставляется ведущими мировыми производителями. Монтаж и проектно-конструкторские работы по установке и наладке линии закалки, печи отжига и «холодного конца» занимает от 1 до 3 месяцев и происходит под авторским надзором специалистов завода-изготовителя. Для более удобного взаимодействия с заказчиками, в России имеются техники для обслуживания, консультанты и склады с горячими востребованными запчастями. Более подробную информацию Вы можете получить у наших менеджеров. Для формирования предложения нам необходимо знать:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

www.steklo-centr.ru

назначение устройство и принцип действия.

Моллирование (от лат. mollio — размягчаю, плавлю) — технология формовки промышленных и художественных криволинейных изделий из нагретого листового стекла. Стекло при температуре 600—700 °C становится относительно текучим и медленно деформируется под действием собственного веса. При этом лист сохраняет целостность и гладкость собственной поверхности Моллирование производится в плоской тоннельной печи, в верхней части которой установлены керамические электронагреватели, управляемые микроконтроллером, а в нижней — металлическая опорная поверхность (форма, матрица), на которую горизонтально устанавливается лист (пластина) стекла. Мощность типовых печей для моллирования одиночных листов размером до 2000×1000 мм при толщине до 25 мм достигает 33 кВт. В массовом производстве автостёкол используются поточные тоннельные печи с непрерывным движением форм с заготовками. Время собственно моллирования — от 2 до 20 часов, за которым следует этап контролируемого охлаждения и отжига, снимающего напряжения в массе стекла. Спекание отдельных листов (фрагментов, мозаичных плиток) при моллировании — возможно, но не надёжно. Качественное спекание (фьюзинг) cтекла проводится при более высоких температурах (850—1100 °C), при этом отдельные листы спекаются в монолитное изделие.

Закаленным называют стекло любого состава, подвергнутое нагреванию и быстрому охлаждению, в результате которых наружные слои стекла приходят в|состояние сильного сжатия, а внутренние в состояние растяжения, образуя систему напряжений в стекле, обеспечивающую его высокую механическую и термическую прочность. Закаленное стекло широко используют в различных видах транспорта — железнодорожных вагонах, автобусах, троллейбусах, легковых и грузовых автомобилях и т. п.

Технологический процесс получения плоского закаленного стекла заключается в следующем: листы разрезают на необходимые форматы по шаблону; при этом учитывают удлинение (до 2 мм) стекла при последующем нагреве перед охлаждением (закалкой).

Острые кромки разрезанных листов притупляют на влажном образивном круге и шлифуют абразивной суспензией на чугунном круге, используя в качестве абразива кварцевый песок или наждачный порошок средней фракции.

В случае применения листов для остекления, когда их не вставляют в рамку (из металла, резины, дерева и т. д.), кромки полируют специально приготовленной суспензией пемзы и крокуса на войлочных кругах;

Стекло с обработанными краями направляют в моечно-сушильные машины, где оно подвергается двусторонней мойке теплой (температура 45—50°С) водой, очистке капроновыми щетками и сушке горячим (температура 100— 120°С) воздухом.

В таком приготовленном виде стекло поступает на закалку. Операция закалки сводится к нагреву листов в электрических печах до температуры 620—660°С и последующему охлаждению воздухом в специальных обдувочных камерах.

Закаленное стекло сортируют, упаковывают и транспортируют на склад готовой продукции. В зависимости от расположения листов стёкла в нагревательных печах различают вертикальный и горизонтальный способы закалки.

Гнутое закаленное стекло изготовляют как вертикальным, так и горизонтальным способами моллирования. Особенность процесса его изготовления заключается в том, что листы стекла после разогрева подвергаются моллированию естественному (под силой тяжести л и ста) или искусственному, принудительному (прессованию).

Моллирование (гнутье) стекла можно выполнять непосредственно в нагревательных печах или в специальных механизмах прессования, расположенных после нагревательных печей.

Промышленные

нагревательные печи для получения закаленного листового

стекла имеют электрический обогрев с

помощью элементов сопротивления. На рис.

показана вертикальная нагревательная

печь для плоского листового стекла,

представляющая собой камеру, торцовые

стороны которой закрыты дверцами.

Металлический каркас печи состоит из двух половин: подвижной 1 и неподвижной 7. Неподвижная половина установлена на фундаменте, а подвижная — на колесах и с помощью винта 4 может перемещаться на расстояние 500—550 мм от оси печи для проведения ремонтных и наладочных работ. Внутренняя часть печи выложена из огнеупорных шамотных плит. Боковые стороны представляют собой набор фасонных плит 6, в пазах которых закреплены спирали сопротивления 5.

Пространство между шамотными огнеупорными плитами и наружным металлическим кожухом 2 заполнено изоляцией 3. Равномерность температуры во всех точках рабочей зоны печи достигается изменением плотности навивки спирали сопротивления, т. е. правильным распределением мощности спирали.

Перепад температур в верхней и нижней частях рабочей зоны, а также по длине печи не должен быть более 10°С. Температуру измеряют, как правило, тремя термопарами, установленными в нижней средней и верхней частях рабочей зоны печи; средняя термопара является регулирующей. Стекло транспортируется тележкой по монорельсу 8, расположенному над печью. Непосредственно листы стекла удерживаются с помощью зажимов, расположенных на тележках. При закалке крупногабаритных стекол используют специальные рамки с зажимами по периферии листа.

studfiles.net

Печи для закалки стекла | Промышленность России и мира…

Основные составляющие печи для закалки стекла – это два стола (загрузочный и разгрузочный), три секции (закалки, охлаждения и нагрева) и системы управления и контроля.

Загрузочный стол – основными компонентами являются обрезиненные валы. Положенное на вал стекло (сталинит, температура закалки 650-680 градусов), подается к входу в печь для закалки стекла по контейнеру. После этого валы перестают вращаться, и после соответствующей команды специалиста с компьютерной системы управления, осуществляется полная загрузка стекла.

Разгрузочный стол – принцип работы обратно пропорционален специфике работы загрузочного стола. Единственное, разгрузка осуществляется либо вручную, либо с применением специальных приспособлений — траверсы с присосками.

Секция закалки – имеет верхнюю и нижнюю части. В них расположены специальный обдуватели стекла. Подача воздуха регулируется и контролируется с помощью компьютерных технологий, и могут регулироваться в зависимости от различных видов стекла.

Следующая составная часть печи для закалки стела – секция нагрева. Состоит из двухуровневой конструкции и покрыта специальным материалом, теплоизолирующим. Контейнер с валами – расположен внутри секции, который изготавливается из жаропрочного металла. В тот момент, когда с компьютера осуществляется подача стекла в печь, открывается передняя часть секции нагрева. Как только стекло оказывается в печи, дверь в тот же момент закрывается.

Нередки случаи, когда на стекле, после закалки, остаются полосы, которые просто так не уберешь. Для того чтобы таких проблем в дальнейшем не возникало, необходимо валы керамические чистить в печи для закалки стекла дионизированной водой. Затем, примерно около двух дней постепенно повышать температуру до 700 градусов. После этого на лист насыпать оксид серы и запустить в печь. В этом случае на валах появляется защитная пленка. Белые разводы легко очистятся, а со временем Вы вовсе забудете о такой проблеме как белые разводы.

about-prom.ru

Горизонтальная печь для закалки листового стекла » MT-GP1220″

Производитель: «Mountain», Китай

Принцип работы печи закалки

Когда температура внутри печи достигает необходимого значения, происходит перемещение стекла в печи и нагрев его на кварцево-фарфоровых роликах, которые могут осуществлять возвратно-поступательное движение. После того как температура стекла достигла необходимых параметров, происходит перемещение стекла в секцию охлаждения и быстрое охлаждение стекла холодным воздухом. После того, как закончено охлаждение, закаленное стекло готово.

Отличительные особенности:

-

Виды обрабатываемого стекла: флоат-стекло, узорчатые стекла, полированные стекла, стекла мультифункциональные

-

Печь включает в себя шесть основных частей: загрузочный стол, секцию нагрева, секцию закаливания и охлаждения, разгрузочный стол, систему управления и вентилятор охлаждения.

-

Загрузочный стол состоит из обрезиненных роликов. Стекло может загружаться на конвейер от фронтального края конвейера или сбоку. Боковые ролики помогают загружать большие листы стекла на конвейер с бокового края.

-

Секция нагрева имеет двухуровневую конструкцию коробчатого типа и покрыта теплоизолирующим материалом. Нагревательная секция включает крышу, подъемный механизм, систему нагрева, керамические транспортировочные валы, керамические термоизоляционные плиты, систему аварийного охлаждения. Печи нагрева делится на верхнюю и нижнюю части.

-

Система подачи воздуха состоит из верхней и нижней части. Форсунки сделаны из алюминиевого сплава и расстояние между стеклом и верхней/нижней форсунками может регулироваться автоматически на контроллере согласно требованиям закаливания для разных видов стекла. Помимо системы подачи воздуха есть ролики, которые перемещают стекло вперед. Когда лист стекла выходит из печи, ролики секции закаливания одновременно приводятся в движение с роликами печи, чтобы переправить лист в секцию закаливания. После, с помощью роликов осуществляется возвратно поступательное перемещение стекла внутри секции, что позволяет обеспечить равномерное нагревание всей поверхности стекла.

-

Разгрузочный стол аналогичен загрузочному. Когда стекло достигает конца ленты конвейера, вращение роликов прекращается. Стекло снимают с конвейера вручную или с помощью автоматических манипуляторов – при наличии соответствующего оборудования на предприятии.

Чтобы купить, заказать или узнать цену на Горизонтальная печь для закалки листового стекла » MT-GP1220″ Вы можете позвонить нам на номер 8(800)70-00-846 (Звонок по России бесплатно!), наши специалисты проконсультируют и ответят на все Ваши вопросы. Так же вы можете посмотреть рубрику станки бу.

stankimira.ru

Особенности печей для закалки стекла

Печи закалки стекла бывают двух видов – газовыми и электрическими. Последние гораздо удобнее благодаря компьютерному управлению, гибким регулировкам температурного режима и отсутствием проблем с эксплуатацией газового оборудования. Закаленное стекло во много раз прочнее незакаленного, а при разбивании рассыпается на неострые осколки, безопасные для людей. Закаленное стекло все чаще используется в строительных областях за счет своей высокой прочности. Стеклопакеты из этого стекла бьются меньше, а еще из него можно изготавливать различные строительные элементы, перегородки, потолки и прочие детали.

В печи для закалки стекла нагреваемое до температуры плавления стекло быстро охлаждается воздухом или жидкостью. Стекольные молекулы при этом изменяют свои свойства благодаря возникновению внутренних напряжений, и материал обретает более высокую прочность. Печь состоит из таких узлов и элементов, как загрузочный стол, секции нагревания, закаливания и охлаждения, а также разгрузочный стол, на который попадает уже закаленное стекло.

По загрузочному столу материал подается в печь для закалки. Секция нагрева представляет собой двухуровневую конструкцию, имеющую вид коробки, внутри которой расположена элементы для нагрева. Каждая печь, предлагаемая современными компаниями, оснащена тепловыми элементами от проверенных ведущих производителей. По валам стекло подается в следующую секцию.

Секция закалки также имеет коробочный тип, а между стенками подается воздух, охлаждающий нагретое стекло, после чего стекло также по валам попадает на разгрузочный стол. На нем готовое изделие полностью остывает, а с разгрузочного стола стекло с помощью присосок перемещается в нужное место. Весь процесс закаливания управляет компьютер, на котором задают толщину стекла, время закаливания и другие данные. Горячие детали, которые имеет каждая печь для закалки, герметично прикрыты на стадиях нагрева и закаливания, что не сказывается на окружающей температуре воздуха. В определенных видах печей могут быть закалены стеклянные листы и изделия, созданные из гнутого стекла.

Похожие новости

dkvartnsk.ru