Процесс пиролиза или углежжение — производство древесного угля

Дешевые синтетические нефтепродукты всё активнее вытесняют проверенный временем древесный уголь. Однако, по статистике спрос на него совсем не падает, а стабильно растет. Благодаря технологии углежжения или по-научному пиролизу получают уксусную кислоту, ацетатные растворители, формалин и, конечно же, сам уголь, который используется в качестве топлива, а также в производстве сероуглерода, кристаллического кремния, активного угля, электроугольных изделий и т. д.

Процесс пиролиза был изучен ещё в 19 веке. В 20-м он был поставлен на широкую ногу, тогда же стали известны и основные проблемы, связанные с ним: не самый высокий процент выхода готового продукта и, плюс к этому, загрязнение окружающей среды. Однако в начале нового тысячелетия ученым не только удалось добиться максимального выхода древесного угля, но и сделать углевыжигание более экологичным.

Виды и устройство углевыжигательных печей

Половину производимого в России угля получают с помощью специальных печей. Как правило, это маломощные стационарные установки, устаревшей конструкции. Тем не менее, даже на них научились производить уголь первого и высшего сортов, имеющий продолжительное горение и ровный, высокий жар.

Как правило, это маломощные стационарные установки, устаревшей конструкции. Тем не менее, даже на них научились производить уголь первого и высшего сортов, имеющий продолжительное горение и ровный, высокий жар.

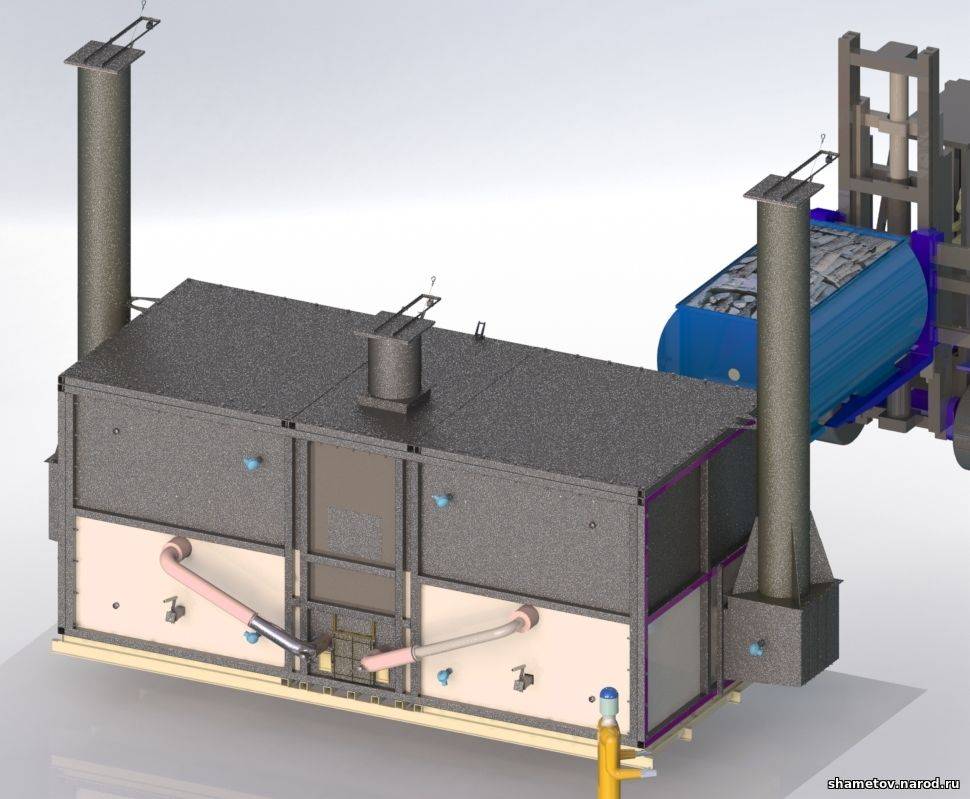

И всё же современное производство вынуждает углежогов переходить на более производительные, а главное – мобильные установки. Первые – вертикальные реторты непрерывного действия считаются наиболее прогрессивными и обычно дополнительно оснащаются линиями подготовки древесного сырья, а также утилизации и переработки жидких продуктов пиролиза. Вторые не отличаются производительностью, но их основное преимущество в возможности перемещения печи к месту хранения сырья. Да и начинающему, неопытному углежогу лучше осваивать данный бизнес, имея небольшую установку. Кстати, перевозить их можно на прицепе легкового автомобиля, либо в кузове небольшого грузовичка (типа ГАЗель).

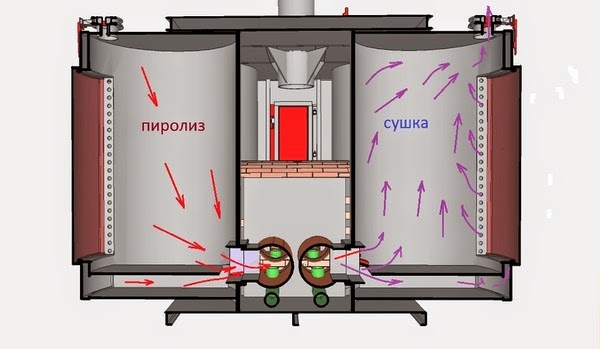

Стационарные углевыжигательные печи по своей конструкции могут быть однокамерные и трехкамерные. Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Производственный процесс пиролиза

В процессе пиролиза обычно используют древесину лиственных пород, реже – хвойных. При 15-процентной влажности сырья на выходе получается 25% готового древесного угля, жидких продуктов – 55%, остальное – газы. Лучше использовать большие древесные куски для улучшения качества угля. Но важно не переборщить, т. к. при усадке происходит растрескивание и образование мелких частиц. Их объем может достигать 20% от готового продукта. Качественным считается уголь, размер фракции которого не менее 12 мм.

При переработке жидких пиролизных остатков получают до 10% древесной смолы, а также различные её компоненты: 6-9% уксусной кислоты, до 4,5% метанола и 5-6 процентов прочих соединений (альдегидов, кетонов, эфиров и др. ).

).

Обзор установок

Наибольшее распространение на российском рынке получили печи на базе ППУ (печь передвижная углевыжигательная). Так в Нижнем Новгороде выпускается модель УПП-2 М, в Северодвинске – «СОЛЗА», в Москве – ПУМ-6. Все установки похожи друг на друга: вес каждой – около 2,5 тонн; все узлы легкоразборны; производительность – порядка 80 тонн в год.

Общей особенностью моделей является реверсивное движение теплоносителя, что обеспечивает практически полное сжигание продуктов разложения древесины внутри печи до оксида углерода (II). Днище из толстого металла позволяет эксплуатировать установки практически на любом грунте, даже на торфяниках. Печи просты в эксплуатации и легко управляются. Есть, правда, и недостатки. К основным можно отнести: слабую теплоизоляцию и невысокий выход готового угля.

Кстати, аналогичную по производительности установку, но в мобильном исполнении выпускают на Украине. Углевыжигательная печь «Грильбон» способна выпускать до 6 тонн древесного угля ежемесячно.

Теперь о мощных печах. Имеет смысл обратить внимание на серию российских установок «Поликор». Производительность – 400-2000 тонн/год, в сутки – до 5,2 тонн. Эти стационарные модели дешевы в строительстве и просты в обслуживании.

Однако для тех, кто думает о будущем, лучше сразу брать новейшую установку из семейства «Эколон». Отличает её суперэкологичность (0% выбросов), высокое энергосбережение и способность производить хороший уголь из древесины любой породы и даже древесных отходов. Доказательством этому является тот факт, что печь «Эколон» умеет изготавливать мечту владельцев каминов – «угольные поленья», полностью сохраняющие форму дров.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

А вот пример того, что Кулибины никогда не переведутся в нашей стране. Энтузиастами разработана простейшая углевыжигательная печь с забавным названием «Кузнечик». Печурку можно собрать буквально «на коленке» из подручных материалов. Абсолютно экологичная, производительность для такого малыша отменная – 50 тонн угля в год. Обслуживать её может один человек. Разработчики, правда, советуют использовать при сборке не самый тонкий металл, иначе через год ваш «кузнечик» просто сгорит и ему потребуется капитальный ремонт. Всю информацию по установке вы можете найти по ссылке (http://bioenergy-spb.narod.ru/kuznechik.html). Она находится в открытом доступе и никакими авторскими правами не ограничивается.

Владислав Пермин, специально для Equipnet.ru

Установка углежжения — Печи Кузнецова

Установка углежжения древесного угля в системе свободного движения газов.

В данной статье не рассматривается технологическая сущность процесса производства древесного угля. Рассматриваются только пути решение задач, поставленных технологами. Технологические требования приняты из книги Ю.Д. Юдкевич, С.Н. Васильев, В.И. Ягодин, (1). Чтобы получить качественный древесный уголь в необходимом объеме, процесс производства угля (пиролиз) должен быть управляемым.

Какие задачи должна обеспечивать установка? Оптимальной является энергоустановка, выполняющая нижеприведенные функции и отвечающая следующим требованиям:

1. Сушка. Процесс сушки должен быть управляемым. Пирогенетическая переработка древесного сырья связана с его сушкой. Сушка почти всегда разделяется на два этапа. Первый — предварительная в сушилках. Второй — досушивание сырья в процессе пиролиза.

Предварительная сушка. Ход процесса существенно зависит от начальной влажности древесины. Чем влажнее древесина, тем больше тепла требуется для завершения этого процесса и тем дольше он идет во времени. Количество подводимого тепла зависит от разности температур, а испарение влаги требует много энергии. Необходимо повышать температуру теплоносителя или увеличивать время сушки. Однако при интенсивной сушке с высокой температурой пары рвут древесину, и уголь получается некачественный — непрочный, трещиноватый. В известных технологиях пиролиза для сушки принимают температуру теплоносителя не выше 200…220°С. Пока древесина не высохла, ее температура (при нормальном давлении) остается на уровне 100°С или чуть выше. Изменение относительной влажности древесины в пределах 13-20%, не влияет на выход продуктов и является оптимальным.

Чем влажнее древесина, тем больше тепла требуется для завершения этого процесса и тем дольше он идет во времени. Количество подводимого тепла зависит от разности температур, а испарение влаги требует много энергии. Необходимо повышать температуру теплоносителя или увеличивать время сушки. Однако при интенсивной сушке с высокой температурой пары рвут древесину, и уголь получается некачественный — непрочный, трещиноватый. В известных технологиях пиролиза для сушки принимают температуру теплоносителя не выше 200…220°С. Пока древесина не высохла, ее температура (при нормальном давлении) остается на уровне 100°С или чуть выше. Изменение относительной влажности древесины в пределах 13-20%, не влияет на выход продуктов и является оптимальным.

2. Управление процессом пиролиза. В каждом режиме пиролиза надо выдерживать скорость нагрева, продолжительность пребывания сырья при той или иной температуре, её значение, конечную температуру нагрева. На Рис.10 показано (1), как при подводе тепла через стенку идет подъем температуры внутри аппарата (реторты). То есть показано, как надо выдерживать температуру нагрева реторты, что бы получить необходимый режим пиролиза.

На Рис.10 показано (1), как при подводе тепла через стенку идет подъем температуры внутри аппарата (реторты). То есть показано, как надо выдерживать температуру нагрева реторты, что бы получить необходимый режим пиролиза.

Во времени процесс пиролиза проходит четыре стадии: 1. Сушка (II). Температура не выше 150 оС. Процесс эндотермический; 2. (III) Распад гемицеллюлоз, отщепление части химически связанной воды, образование СО, СО2, метана, уксусной кислоты, метанола. Температура 150… 275 оС. Процесс эндотермический; 3. (IV) Распад целлюлозы и лигнина. Вторичные реакции полимеризации. Образование основных отчеств смолы. Температура 275…450 оС. Процессэкзотермический. Особенно сложен для управления и контроля; 4. (V) Прокалка угля. Удаление из углеродного скелета остатков летучих веществ, удерживаемых адсорбционно. Формирование углеродных кристаллоидных структур. Отщепление функциональных групп, удерживаемых углеродом. Параллельно идут эндотермические и экзотермические реакции.

Параллельно идут эндотермические и экзотермические реакции.

От правильности выполнения первых двух пунктов зависит выход и качество древесного угля.

3. Требование использования тепла остывающего угля.

4. Оптимальное использование выделившейся энергии.

5. Чтобы весь процесс соответствовал законам природы, в этом случае он будет естественен и оптимален.

6. Выполнение экологических требований, правил пожарной безопасности и охраны труда.

Чтобы понять работу установки углежжения рассмотрим некоторые основополагающие моменты.

На схеме Fig.A1.2.3 показан колпак, назовем его «колпак теплонакопительный» , если он имеет выход дымовых газов в трубу непосредственно, или через последующий по ходу движения газов колпак, через «Среду», имеющую зону разряжения (-Р).

Колпак может быть любой формы и объема. Например: круглый, прямоугольный, г-образный, крестообразный и т.п. В него может быть вставлен какой-либо  ), илиисточник тепла, или потребитель и источник вместе. Обозначения на схемах следующие: Буквами D и T, соответственно дутьё в колпак и тяга из колпака. Дутьё создает в колпаке «Среду» с избыточным давлением, обозначенным «+Р», а тяга «Среду» с разряжением «-Р». Дутье и тяга приложены в точках входа и выхода из колпака 1 и 2. Горячие газы несут с собой тепловую энергию и продукты сгорания. Нас интересует перенос тепловой энергии, поэтому условно принято, что источником тепла является электрический обогреватель, обозначенный буквой «С», в этом случае не требуется удалять продукты сгорания.

), илиисточник тепла, или потребитель и источник вместе. Обозначения на схемах следующие: Буквами D и T, соответственно дутьё в колпак и тяга из колпака. Дутьё создает в колпаке «Среду» с избыточным давлением, обозначенным «+Р», а тяга «Среду» с разряжением «-Р». Дутье и тяга приложены в точках входа и выхода из колпака 1 и 2. Горячие газы несут с собой тепловую энергию и продукты сгорания. Нас интересует перенос тепловой энергии, поэтому условно принято, что источником тепла является электрический обогреватель, обозначенный буквой «С», в этом случае не требуется удалять продукты сгорания.

Если в колпак через точку 1 будем подавать какой-то объем воздуха в единицу времени, а из точки 2 удалять такое же количество воздуха в единицу времени (при равенстве температур внутри и наружи колпака), то давление в колпаке остается без изменения. То есть, если дутье D и тяга T равны, то давление в колпаке не изменяется. Если в этом случае в колпак подавать горячие газы, из какой то «Среды», то в колпаке повышается температура и давление.

Если в колпак вставить электрический нагреватель, при незначительном превышении тяги над дутьем, то в каждом вышележащем сечении повышается температура и давление. Горячие газы, отдав в максимальной мере тепло стенкам колпака и потребителю тепла находящемуся в нем, уходят в зону разряжения создаваемого тягой. Причем повышенное давление возникает по всей высоте колпака. Такой случай показан на Fig.A2.

Рассмотрим состояние системы, если в колпак вставить электрический нагреватель, при значительномпревышении тяги над дутьем Fig.A3. На газовый поток действуют две силы, определяющие состояние системы. Сила тяги трубы (естественная или искусственная) и гравитационный (тепловой) напор. Воздействие силы тяги трубы (разрежение) уменьшается в каждом вышележащем сечении, а тепловой напор (давление) увеличивается. В нижней зоне колпака суммарная составляющая этих давлений создает разрежение, определяемое заданными значениями силы тяги трубы и температуры. На определенной высоте эти силы будут равны, и разрежения не будет. Выше этого уровня в колпаке возникает повышенное давление. Температура будет повышаться в каждом вышележащем сечении. Горячие газы, отдав в максимальной мере тепло стенкам колпака и потребителю тепла находящемуся в нем, уходят в зону разряжения создаваемую тягой.

Сила тяги трубы (естественная или искусственная) и гравитационный (тепловой) напор. Воздействие силы тяги трубы (разрежение) уменьшается в каждом вышележащем сечении, а тепловой напор (давление) увеличивается. В нижней зоне колпака суммарная составляющая этих давлений создает разрежение, определяемое заданными значениями силы тяги трубы и температуры. На определенной высоте эти силы будут равны, и разрежения не будет. Выше этого уровня в колпаке возникает повышенное давление. Температура будет повышаться в каждом вышележащем сечении. Горячие газы, отдав в максимальной мере тепло стенкам колпака и потребителю тепла находящемуся в нем, уходят в зону разряжения создаваемую тягой.

Рассмотрим колпак показанный на схеме Fig.В1.2.3. Назовем его «колпаковая печь», (далее – «печь»). Если печь не имеет выхода горячих газов непосредственно в трубу, а газы выходят через теплонакопительный колпак, показанный на Fig.A3, то есть через «Среду», имеющую разрежение (-Р).Печь может быть любой формы и объема. Например: круглой, прямоугольной и т.п. В неё может быть вставлен какой-то потребитель тепла (реторта для пиролиза топлива в стадии сушки и т.п.), или источник тепла (реторта в рабочей стадии или стадии остывания и т.п.).

Например: круглой, прямоугольной и т.п. В неё может быть вставлен какой-то потребитель тепла (реторта для пиролиза топлива в стадии сушки и т.п.), или источник тепла (реторта в рабочей стадии или стадии остывания и т.п.).

Если печь не имеет потребителя тепла или имеет потребитель тепла, то в ней возникает разряжение. На схеме Fig.В1, показано такое состояние колпаковой печи.

Если печь имеет генератор (источник) тепла, то в ней возникает повышенное давление и условно холодные, отработанные газы выходят из неё в теплонакопительный колпак, то есть в «Среду» , имеющую зону разряжения. Температура и давление в печи будет повышаться в каждом, вышележащем сечении. На схеме Fig.В2 показано такое состояние системы. Если в этом случае со стороны точки 1 находится «Среда» с атмосферным давлением (Р), то горячие газы будут выходить в сторону точки 2, в «Среду», где имеется разрежение. На схеме Fig.В3 показано такое состояние системы.

Для решения поставленных технологических задач при углежжении предлагается схема установки, построенная по формуле:Установка состоит из ряда колпаковых печей, каждую из которых окружает теплонакопительный колпак, причем между собой они в нижней части имеют свободные проходы через теплонакопительный колпак. Вверху имеются каналы, соединяющие между собой колпаковые печи и теплонакопительный колпак и закрываемые задвижками (шиберами). Fig.C. Обозначения в схеме следующие: 1-8, — колпаковые печи (печи) с ретортами; F, — колпак теплонакопительный (во всех других схемах -5). Трубы подачи парогазов -8, в топочное устройство теплонакопительного колпака -11 для сжигания. Топочное устройство -11, теплонакопительного колпака. Соединительный канал -14, между ретортами и теплонакопительным колпаком с шиберным устройством. Накопленное тепло из теплонакопительного колпака может направляться в любую печь или использоваться для сушки топлива и других целей. Такое построение позволяет получить высокую температуру в печи и расширить пределы регулирования температуры пиролиза. Запуск установки может производиться через любую печь, подогревая её дровами. Катализатор горения по высоте входит в камеру сгорания реторты. Он необходим для стабилизации горения как дров при запуске, так и парогаза в рабочем режиме. Подача воздуха для горения газа производится через поддувальную дверку или калорифер регенератора. Весь процесс может быть автоматизирован. Расположение трубы может быть любым из показанных на Fig.C, в зависимости от принятого кранового оборудования. Такое построение установки обеспечивает гибкость технологии углежжения за счетперераспределения движения потоков горячих газов и парогазов, а так же, и регулирования мощности горения в печи (степени нагрева реторты) . Такой метод дает возможность смещения технологических циклов (периодов) во времени в каждой реторте. Получается своеобразный конвейер. Например: В реторте -1 идет начальный период пиролиза; В реторте -3 идет конечный период пиролиза; В реторте -4 идет остывание готового угля; В реторте -2 (и как вариант совместно в реторте -6) идет загрузка и предварительная сушка топлива.

Запуск установки может производиться через любую печь, подогревая её дровами. Катализатор горения по высоте входит в камеру сгорания реторты. Он необходим для стабилизации горения как дров при запуске, так и парогаза в рабочем режиме. Подача воздуха для горения газа производится через поддувальную дверку или калорифер регенератора. Весь процесс может быть автоматизирован. Расположение трубы может быть любым из показанных на Fig.C, в зависимости от принятого кранового оборудования. Такое построение установки обеспечивает гибкость технологии углежжения за счетперераспределения движения потоков горячих газов и парогазов, а так же, и регулирования мощности горения в печи (степени нагрева реторты) . Такой метод дает возможность смещения технологических циклов (периодов) во времени в каждой реторте. Получается своеобразный конвейер. Например: В реторте -1 идет начальный период пиролиза; В реторте -3 идет конечный период пиролиза; В реторте -4 идет остывание готового угля; В реторте -2 (и как вариант совместно в реторте -6) идет загрузка и предварительная сушка топлива. Возможны и другие многие варианты смены технологических циклов. Следует отметить, что установка обладает всеми замечательными качествами «системы свободного движения газов». Эти свойства рассмотрены в статьях:Еще раз о системе …» Пиролиз биотоплива в колпаке и сжигание его продуктов в системе свободного движения газов . Ни одним из этих свойств не обладает система с принудительным движением газов.

Возможны и другие многие варианты смены технологических циклов. Следует отметить, что установка обладает всеми замечательными качествами «системы свободного движения газов». Эти свойства рассмотрены в статьях:Еще раз о системе …» Пиролиз биотоплива в колпаке и сжигание его продуктов в системе свободного движения газов . Ни одним из этих свойств не обладает система с принудительным движением газов.

Печь каждой реторты, самостоятельная печь с поддувалом, топочной дверкой, колосниковой решеткой, топливником и катализатором горения из решетки огнеупорного кирпича. Каждая печь разделяется между собой теплонакопительным колпаком.

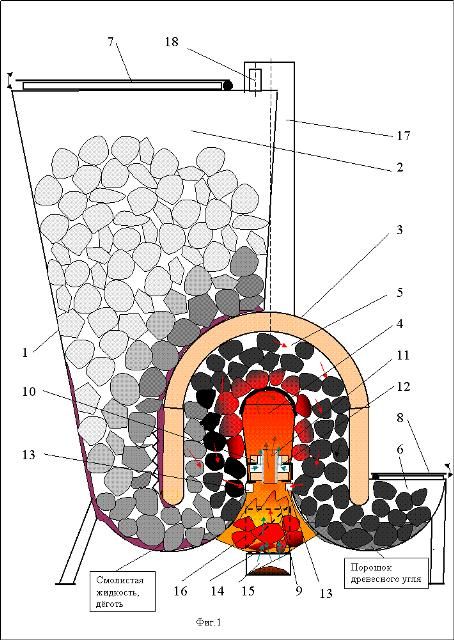

На Fig.D, показан разрез по осям реторт печей №1 и №2 на схеме Fig.C. Обозначения на Fig.D следующие: Колпаковая печь -1. Труба -2, для подачи парогазов в камеру сгорания (6). Вынимаемая (съемная) реторта -3. Вынимаемый (съемный) решетчатый цилиндр -4, для пиролизуемых дров с герметизирующей реторту (-3) крышкой. Крышка выполнена отдельно от решетчатого цилиндра. Теплонакопительный колпак -5 (F). Камера сгорания -6 реторты (3). Топливник для дров -7. Труба -8, для подачи излишков парогазов в топочное устройство теплонакопительного колпака для сжигания. Регулирующая задвижка в закрытом состоянии -9. Регулирующая задвижка в открытом состоянии -10. Топочное устройство теплонакопительного колпака -11 (блок из нескольких труб -8 с горелками). В каждый период времени через одну из горелок происходит сжигание парогаза. В любой период технологического цикла происходит самозагорание парогаза, как только начинается его выделение из какой то реторты.

Теплонакопительный колпак -5 (F). Камера сгорания -6 реторты (3). Топливник для дров -7. Труба -8, для подачи излишков парогазов в топочное устройство теплонакопительного колпака для сжигания. Регулирующая задвижка в закрытом состоянии -9. Регулирующая задвижка в открытом состоянии -10. Топочное устройство теплонакопительного колпака -11 (блок из нескольких труб -8 с горелками). В каждый период времени через одну из горелок происходит сжигание парогаза. В любой период технологического цикла происходит самозагорание парогаза, как только начинается его выделение из какой то реторты.

Технологией предусматривается пиролиз дров в реторте с внешним нагревом. Нагрев топлива внутри реторты происходит за счет конвективного теплообмена, поэтому нагрев реторты должен быть снизу и нижней части боковой поверхности. В связи с этим в нижней части реторты -3 устраивается камера сгорания -6, в которую выходит топливник для дров и сопла, через которые поступает газ, получаемый в результате пиролиза. Туда же подается воздух, необходимый для реакции горения (возможен вариант регенеративной технологии). Предлагаемая конструкция реторты и печи обеспечивает выполнение этих условий. В верхней зоне реторты находится труба с задвижкой -10, через которую отводятся излишний газ (при регулировании мощности горения) в топочное устройство теплонакопительного колпака -11, где сжигается. Топочное устройство построено по формуле «Нижний ярус и топливник объединены в единое пространство и составляют нижний колпак». Во время пиролиза в реторте создается давление. Регулирование мощности горения (нагрева реторты) производится за счет изменения давления в реторте посредством открывания (возможно в автоматическом режиме) указанной задвижки. Происходит перераспределение путей подачи парогаза. Возможен вариант перераспределения путей и объемов парогазов, посредством установки трехходовой задвижки, направляющей в нужном направлении необходимый объем парогаза. Выход газов из печей происходит в нижней зоне.

Туда же подается воздух, необходимый для реакции горения (возможен вариант регенеративной технологии). Предлагаемая конструкция реторты и печи обеспечивает выполнение этих условий. В верхней зоне реторты находится труба с задвижкой -10, через которую отводятся излишний газ (при регулировании мощности горения) в топочное устройство теплонакопительного колпака -11, где сжигается. Топочное устройство построено по формуле «Нижний ярус и топливник объединены в единое пространство и составляют нижний колпак». Во время пиролиза в реторте создается давление. Регулирование мощности горения (нагрева реторты) производится за счет изменения давления в реторте посредством открывания (возможно в автоматическом режиме) указанной задвижки. Происходит перераспределение путей подачи парогаза. Возможен вариант перераспределения путей и объемов парогазов, посредством установки трехходовой задвижки, направляющей в нужном направлении необходимый объем парогаза. Выход газов из печей происходит в нижней зоне. Отработавшие газы поступают в теплонакопительный колпак по схеме показанной на Fig.В2.

Отработавшие газы поступают в теплонакопительный колпак по схеме показанной на Fig.В2.

В IV-й стадии экзотермы, когда температура угля повышается выше допустимой, регулирование (уменьшение) температуры в печи производится за счет перераспределения потоков горячих газов, применяемого при сушке. Избыток горячих газов направляется через шиберное устройство в теплонакопительный колпак или печь, в которой требуется повысить температуру.

Загрузка топлива, выгрузка угля. Дрова загружаются в вынимаемый решетчатый цилиндр -4 вручную, или транспортером колуна. После чего его ставят краном в одну из реторт -3, на предварительную сушку. Остывший уголь выгружается краном в решетчатом цилиндре -4 или реторте -3 и подается на переработку в бункер, весовой дозатор, мешки. При вытащенной из печи реторте -3, отверстие в печи можно сразу не закрывать, так как в ней возникает незначительная тяга, направленная вниз. Атмосферный воздух попадает в теплонакопительный колпак и уходит низом его в трубу, охлаждая его незначительно (эффект газовой вьюшки). Горячие отработанные газы из теплонакопительного колпака уходят в «Среду» с разрежением, то есть в трубу. Система работает по схеме показанной на Fig.В3.

Горячие отработанные газы из теплонакопительного колпака уходят в «Среду» с разрежением, то есть в трубу. Система работает по схеме показанной на Fig.В3.

Предварительная сушка. Использование тепла остывающего угля. Рассмотрим схему сушки, показанную на Fig.D. Обозначения на схеме следующие: “2”, — печь с ретортой на сушке. “4”, — печь с горячей ретортой на остывании. Топочное устройство -11. Крышка -12 и -13, соответственно в открытом и закрытом состоянии. Соединительный канал -14, между ретортами и теплонакопительным колпаком. Шибер на четыре положения -15, обеспечивающий пропускание горячих газов между ретортами, и из теплонакопительного колпака -5 в одну из реторт. Верхняя шиберная заслонка необходима для продувания печи в атмосферу в режиме доведения угля до температуры, при которой допускается его разгрузка. Труба подачи парогазов -8 в топочное устройство печи.

Принцип работы следующий. Дрова в решетчатом цилиндре -4 ставятся в реторту -3 печи “2”. Герметизирующая крышка -12 реторты приоткрыта. Сушка может производиться по двум вариантам. Например, по Fig.D:

Герметизирующая крышка -12 реторты приоткрыта. Сушка может производиться по двум вариантам. Например, по Fig.D:

- 1. Горячие газы от горячей реторты подаются (естественная циркуляция) из печи “4” через канал -14 в печь “2”. При этом проходы из теплонакопительного колпака в канал и верхний в атмосферу перекрыты шибером;

- 2. Горячие газы из теплонакопительного колпака подаются через открытый шибер в канал -14 в печь “2”. При этом канал в сторону печи “4” и отверстие в атмосферу перекрыты шибером.

Топливо в реторте печи “2” сушится по аналогии с выпариванием воды в кастрюле на плите. Регулирование температуры сушки производится величиной открытия шибера.

Процесс остывания угля оканчивается при температуре его 45-50 оС. Понижение температуры угля в конце процесса осуществляется продуванием печи холодным воздухом через открытую поддувальную дверку печи, при открытой верхней задвижке шиберного устройства и отверстия в канал -14. Остальные задвижки шиберного устройства закрыты.

Технологией предусматривается, что в различных технологических циклах, температура в каждой печи может значительно отличаться от температуры в теплонакопительном колпаке. Например, в стадии пиролиза и прокалки угля температура максимальная, а в начальной стадии сушки, или окончании остывания реторты с углем, минимальная. Кроме того, технология требует быстрой смены температурного режима в печи в зависимости от стадии, в которой она находится. То есть система не должна быть инерционной. В теплонакопительном колпаке предусматривается сохранение выделенной энергии в максимальном объеме. Поэтому необходимо выполнить стенки установки углежжения так, чтобы выполнялись эти условия.

Стенки между печью и теплонакопительным колпаком, а также с улицей необходимо выполнить трехслойными следующей конструкции:

Со стороны печи должен быть материал с высоким коэффициентом теплопроводности, чтобы можно было быстро снизить или поднять температуру в печи, требуемую в различных стадиях углежжения;

Со стороны теплонакопительного колпака должен быть материал с высокой теплоаккумулирующей способностью;

Со стороны улицы должен быть материал, защищающий установку от атмосферного воздействия;

Средний слой минеральной теплоизоляции должен предотвратить передачу тепла из теплонакопительного колпака в печь, а стороны выходящей на улицу — тепла на улицу.

Стенка между улицей и теплонакопительным колпаком также выполняются трехслойной. Внутренний слой должен быть материал с высокой теплоаккумулирующей способностью. Наружный слой из материала, защищающего от атмосферного воздействия. Средний слой из минеральной теплоизоляции должен предотвратить передачу тепла из теплонакопительного колпака на улицу.

Формула «Установка состоит из ряда колпаковых печей, каждую из которых окружает теплонакопительный колпак, причем между собой они в нижней части имеют свободные проходы через теплонакопительный колпак. Вверху имеются каналы, соединяющие между собой колпаковые печи и теплонакопительный колпак и закрываемые задвижками (шиберами)» , описывает метод создания не только установки для получения древесного угля. Она может быть использована для создания отопительных котлов для сжигания картонных коробок, деревянных ящиков и другого мусора в магазинах, базарах и т.п., а также в переработке отходов лесопроизводства, торфа, мусора и т.

п.

п.Я уже пережил отмеренную среднему Россиянину жизнь. У меня нет времени и возможности патентовать свои работы, скрывать результаты своих работ. Ко мне обращаются люди из многих стран мира с теплыми словами благодарности за проделанную работу и с просьбой продать чертежи печей, котлов и т.п. Продажа чертежей и сопутствующая этому работа, требует много времени и умения, которых у меня нет и мне это не нужно. К сожалению, у меня нет физической возможности сделать громадный наработанный материал достоянием людей. Нет возможности провести испытания и доработку наших систем и решить вопросы, сформулированные в разделе «Предложение к исследованию». В результате этой работы нас могут ждать значительные открытия.Суммируя все сказанное, я объявляю выше указанную формулу приоритетной заявкой на изобретение метода,для создания энергоустановок, достоянием мирового сообщества. Тот, кто захочет использовать результат этой работы, должен приобрести на это право и внести плату в международный фонд.

Управление фондом и распределение средств из него должно быть под контролем международной организации и использоваться на развитие «Системы свободного движения газов». Основная задача тех, кто получит средства из фонда, сделать результаты своих работ достоянием людей.

Управление фондом и распределение средств из него должно быть под контролем международной организации и использоваться на развитие «Системы свободного движения газов». Основная задача тех, кто получит средства из фонда, сделать результаты своих работ достоянием людей.Список используемой литературы:

И.В. Кузнецов. Екатеринбург, тел. (343) 3077303 e-mail: [email protected] ; http://stove.ru

27/02/2005 © Igor Kuznetsov «Kuznetsov’s stoves»

Производство древесного угля — Национальный исторический комплекс «Горчица Хоупвелл» (Служба национальных парков США)

Лафайет Хоук, последний известный угольщик Хоупвелла, продемонстрировал производство древесного угля Гражданскому корпусу охраны природы в 1936 году. два других — железная руда и флюс, обычно известняк. Из трех это единственный возобновляемый ресурс, но и самый дорогой для приобретения. Его нельзя просто добыть, его необходимо создать с помощью трудоемкого и деликатного процесса. Для поддержания работы печи размером с Хоупвелл требовалось огромное количество древесного угля. Когда она работала «в дутье», печь потребляла 800 бушелей древесного угля в день. Для поддержания работы печи размером с Хоупвелл требовалось огромное количество древесного угля. Когда она работала «в дутье», печь потребляла 800 бушелей древесного угля в день. Заправка печи Хотя антрацит на короткое время опробовали в Хоупвелле, он так и не прижился здесь, как в других местах, из-за расходов на транспортировку угля в Хоупвелл. Печь просуществовала как печь для древесного угля более четырех десятилетий после того, как большая часть черной металлургии перешла с древесного угля на антрацитовый уголь, но в 1883 году печь Хоупвелла «выгорела» в последний раз, уступив в бизнесе более дешевым антрацитовым печам.

Подъем топоров и запах угля Хотя может показаться, что это большое количество дров, при преобразовании в древесный уголь этого хватило только на то, чтобы печь работала около 2 1/2 часов. В среднем печь для древесного угля потребляла 30 связок дров для производства около 1100 бушелей древесного угля, что достаточно для работы печи в течение 1 1/2 дней. Годовая потребность в древесном угле в Хоупвелле потребляла от 5000 до 6000 корд древесины, или более 200 акров лесных массивов ежегодно. Несмотря на распространенные мифы, производство древесного угля не привело к вырубке лесов в этом районе. Лучшей древесиной для изготовления древесного угля были лиственные деревья возрастом 20-25 лет. Печь с примерно 6000 акрами леса могла бы создать систему, в которой дровосеки будут вырубать то, что им нужно, на определенной площади, затем принимать меры, чтобы скот не поедал новые «побеги», а 20 лет спустя лесорубы возвращались обратно. вокруг этой области и сократить снова.

Производство древесного угля

Сохранение традиции |

Последнее обновление: 19 августа 2020 г.

Высокоэффективная печь для карбонизации для производства древесного угля

Перейти к содержимому Печь карбонизации- Посмотреть увеличенное изображение

Представление печи для карбонизации

Печь для карбонизации является идеальным оборудованием для производства брикетов из древесного угля. Это ключевое оборудование для всего процесса производства древесного угля. Печь для карбонизации использует новейшие технологии и разумную конструкцию, которая увеличивает коэффициент карбонизации и сокращает время карбонизации.

Применение печи для карбонизации

Печи для карбонизации широко используются для переработки древесного угля с брикетами биомассы, древесиной и лесохозяйственными отходами. Брикеты из биомассы изготавливаются из опилок и других сельскохозяйственных отходов, таких как солома, рисовая шелуха, бамбуковая стружка, травы, с использованием машины для брикетирования древесного угля . А древесина и отходы лесного хозяйства, такие как сосновая древесина, ивовая древесина, бамбук, также могут использоваться в качестве сырья для печей карбонизации, которые непосредственно поступают в печь карбонизации и превращаются в древесный уголь без дробления и процесса брикетирования. Брикеты из древесного угля, изготовленные в печах для карбонизации, отличаются высокой плотностью, малым объемом, легко сгорают и подходят для семейного и промышленного использования.

Брикеты из биомассы изготавливаются из опилок и других сельскохозяйственных отходов, таких как солома, рисовая шелуха, бамбуковая стружка, травы, с использованием машины для брикетирования древесного угля . А древесина и отходы лесного хозяйства, такие как сосновая древесина, ивовая древесина, бамбук, также могут использоваться в качестве сырья для печей карбонизации, которые непосредственно поступают в печь карбонизации и превращаются в древесный уголь без дробления и процесса брикетирования. Брикеты из древесного угля, изготовленные в печах для карбонизации, отличаются высокой плотностью, малым объемом, легко сгорают и подходят для семейного и промышленного использования.

Печь для карбонизации Классификация

Печь для карбонизации включает три различных типа, а именно печь для карбонизации с воздушным потоком , печь для карбонизации с самовоспламенением , печь для карбонизации с подъемным механизмом . Самовоспламенение имеет уникальную подвижную конструкцию из стальных пластин, а выхлопные трубы соединены с сепаратором смолы и вытяжным вентилятором. Печь для карбонизации воздушным потоком изготовлена из огнеупорного материала и использует передовую технологию карбонизации горячим воздухом. В то время как энергосберегающая печь для карбонизации подъемного типа является типом печи для карбонизации, подходящей для семейной карбонизации древесно-угольных брикетов. Внутренний горшок можно повесить снаружи, что сэкономит много времени на охлаждение, поэтому производительность значительно возрастет.

Самовоспламенение имеет уникальную подвижную конструкцию из стальных пластин, а выхлопные трубы соединены с сепаратором смолы и вытяжным вентилятором. Печь для карбонизации воздушным потоком изготовлена из огнеупорного материала и использует передовую технологию карбонизации горячим воздухом. В то время как энергосберегающая печь для карбонизации подъемного типа является типом печи для карбонизации, подходящей для семейной карбонизации древесно-угольных брикетов. Внутренний горшок можно повесить снаружи, что сэкономит много времени на охлаждение, поэтому производительность значительно возрастет.

Отличительные особенности печи для карбонизации

1. Хотя печи для карбонизации трех типов различаются по конструкции и имеют некоторые различия в объеме и времени карбонизации, все они имеют следующие общие черты.

2. Простота в эксплуатации и экономия труда. Одновременно человек может обслуживать 3-5 печей карбонизации.

3. Принять уникальное оборудование для обеззараживания дыма, чтобы печь была экологически чистой.

4. Высокая скорость карбонизации и высокая эффективность. Степень карбонизации составляет около 40-60%, а скорость готовой продукции выше 9.5%.

5. Прочный. Печи изготовлены из специальных материалов и могут использоваться в течение 4 или 5 лет.

6. Оснащен устройством для хранения смолы, которое может одновременно получать смолу и карбонизировать.

Почему стоит выбрать печь для карбонизации?

На качество древесного угля влияет технология карбонизации и печь для карбонизации. Земляная печь и печи для карбонизации стали могут производить древесный уголь, тогда почему мы выбираем печи для карбонизации стали?

☆ С высоким качеством. По сравнению с древесным углем, полученным в земляных печах, древесный уголь, полученный в печах для коксования стали, имеет более высокое качество.

☆ Экономия времени. Обычно время карбонизации в печах для карбонизации стали составляет около 2-7 дней, в то время как при использовании земляной печи требуется 15-20 дней.

☆ Экологичность.

п.

п. Управление фондом и распределение средств из него должно быть под контролем международной организации и использоваться на развитие «Системы свободного движения газов». Основная задача тех, кто получит средства из фонда, сделать результаты своих работ достоянием людей.

Управление фондом и распределение средств из него должно быть под контролем международной организации и использоваться на развитие «Системы свободного движения газов». Основная задача тех, кто получит средства из фонда, сделать результаты своих работ достоянием людей.

По сей день мы продолжаем проводить демонстрации производства древесного угля, которые производят древесный уголь традиционными методами при поддержке многочисленных преданных своему делу добровольцев.

По сей день мы продолжаем проводить демонстрации производства древесного угля, которые производят древесный уголь традиционными методами при поддержке многочисленных преданных своему делу добровольцев.