устройство, принцип работы и особенности

Для высокотемпературной обработки промышленных и строительных материалов используются обжиговые печи. Такое оборудование может иметь разные конструкции, размеры и свои эксплуатационные особенности. Барабанная или вращающаяся печь занимает отдельное место в сегменте, обеспечивая возможности эффективной сушки сыпучего сырья.

Конструкция агрегата

Промышленные модели барабанных печей преимущественно формируются стальными трубами с кирпичной огнеупорной подкладкой. Обязательным условием компоновки является обеспечение возможности вращения цилиндра вокруг своей оси на скорости 30-250 об/час. Соответственно, чем крупнее диаметр барабана, тем ниже скорость вращения. Движение обеспечивается с помощью вала, зафиксированного на несущей стойке с роликами из жаропрочного металла. Тепловое воздействие обеспечивается в процессе сжигания топливных материалов (газа, нефти, бензина или твердотельного сырья), которое размещается в отдельной камере. В некоторых исполнениях вращающаяся печь содержит теплообменные устройства, реализующие вспомогательные процессы обжига и сушки.

Принцип работы печи

Цилиндрическая емкость в виде барабана имеет небольшой наклон относительно горизонтали – это исходное положение, из которого начинается движение. Но перед включением полость конструкции заполняется рабочим материалом. Подача заготовки осуществляется через верхний патрубок барабана. Далее оператор закрывает конструкцию и включает электродвигатель. В процессе работы вращающаяся печь циклично опускает вниз перемешиваемое вещество, обдавая массу горячими газами. Допуск термических потоков может производиться через выносную топку, но в классических моделях генерация газа осуществляется внутри барабана. Во втором случае может задействоваться горелка Бунзена, формирующая языки пламени через трубы печной форсунки. Для таких задач требуется дополнительный источник топлива в виде масла, газа, измельченного угля или щепы.

Зоны термической обработки

На протяжении всего рабочего цикла обслуживаемый материал может несколько раз встречаться с печными газами при разных температурных условиях, определяющих то или иное состояние обрабатываемой массы. В зависимости от характеристик термической обработки в печи выделяют следующие зоны:

- Зона сушки. Пространство этой части составляет порядка 25-35% от общей емкости барабана. Газы при температуре порядка 930 °С обеспечивают процессы испарения влаги.

- Зона подогрева. В этой части происходит обработка потоками с температурой до 1100 °С. Подогрев выполняется на фоне теплоотдачи от продукта сгорания при возможной поддержке сторонних химических реакций.

- Зона температурного размягчения. Режим температурной обработки в этой зоне может составлять 1150 °С. Главная задача этой части вращающейся печи заключается в обеспечении полного сгорания избытков воздуха в открытой структуре материала.

- Зона охлаждения. На этом этапе целевой материал подвергается воздействию холодных потоков и отвердевает. Некоторые из металлических гранул заготовки могут здесь же проходить операции окисления с обретением коричневато-красного оттенка.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.

Расчет тепловой мощности печи

Для равномерного обжига материала необходимо обеспечивать его передвижение по всей длине печи с оптимальным скоростным режимом. Темп движения, с одной стороны, должен создавать условия для выполнения необходимых реакций, а с другой – не задерживать массу в состоянии кристаллизации, иначе утратятся уже обретенные технологические свойства. Достигнуть оптимального баланса мощности можно с помощью правильного подбора электродвигателя.

На базовом уровне расчет вращающейся печи выполняется на основе времени пребывания материала в емкости термической обработки – при сухом способе интервалы в среднем составляют 1,5-2 ч, а при мокром – 3-3,5 ч. Также следует учитывать время на завершение процесса обжига, которое в случае с сухой обработкой составит порядка 1 ч, а при мокром обжиге – 1,5 ч. Что касается мощности, то для выполнения стандартных задач предусматривается электродвигатель, силовой потенциал которого варьируется от 40 до 1000 кВт в случае с промышленными агрегатами. Конкретные показатели определяются также с учетом подключения вспомогательных коммуникаций, характера выполнения обвязки и включения модифицирующих компонентов в основной обжигаемый состав.

Футеровка вращающейся печи

Помимо подбора оптимальных рабочих показателей, на качество обжига будет влиять и техническое обслуживание. Одной из ключевых работ, направленных на поддержание высоких технико-эксплуатационных показателей печи, будет ее футеровка. В сущности это изоляция металлической поверхности барабана с помощью термостойкого материала. Термоизоляционную функцию эффективно выполняет литой огнеупорный бетон и кирпич. Но и после обкладки вращающаяся печь для обжига должна подвергаться обмазке защитными покрытиями, оберегающими структуру того же бетона от распространения мелких трещин. Сама футеровка выполняется с толщиной от 8 до 30 см в зависимости от размеров печной конструкции. Рассчитывать огнеупор следует на температуры порядка 1000-1200 °С.

Заключение

Обжиговые агрегаты сегодня широко применяются в изготовлении строительных смесей, плиточных материалов и всевозможного расходного сырья, требующего сушки. К преимуществам вращающихся печей можно отнести высокую производительность и качество теплового воздействия, но не обходится эксплуатация и без недостатков. Данное оборудование характеризуется большими размерами, массивностью рабочих органов и низким уровнем автоматизации. К этому же стоит добавить и требования к силовому обеспечению. На производствах полного цикла барабанные печи подключаются к сетям на 380 В, а также к вентиляционным и охлаждающим системам.

fb.ru

Роторная печь

Изобретение относится к оборудованию хлебопекарной промышленности, а именно к печам роторного типа.

Известна хлебопекарная печь, раскрытая в RU 4037 U1, 16.05.1997. Согласно указанному выше источнику информации печь включает: теплоизолированный корпус пекарной камеры с приемно-разгрузочным окном для подачи поддонов и с размещенными в ней нагревающими устройствами и устройством для перемещения поддонов, имеющим вращающийся вал, приемники поддонов и электропривод. При этом устройство для перемещения поддонов выполнено в виде ротора, вал которого установлен горизонтально на двух опорах, и имеющего закрепленные на валу спицы, к которым присоединены оси с размещенными на них приемниками поддонов с возможностью их вращения, а свободные концы осей скреплены между собой с помощью крепящих элементов. Внутри пекарной камеры установлена пароувлажнительная система. Корпус пекарной камеры снабжен вентиляционным затвором, а на внешней поверхности корпуса установлен пульт управления.

Также известна хлебопекарная печь, раскрытая в RU 7279 U1, 16.08.1998. Согласно указанному источнику информации печь содержит: пекарную камеру с каналом отбора паровоздушной среды, дверь, стеллажную тележку с противнями, механизм фиксации и механизм вращения, систему конвективного обогрева, состоящую из блоков электронагревателей, вентилятора с нагнетающим воздуховодом, систему пароувлажнения с дозирующим устройством. Кроме того, она снабжена платформой, расположенной над основанием пекарной камеры и связанной с механизмом вращения. В качестве элементов парогенерации системы пароувлажнения использованы лотки, расположенные друг под другом по высоте пекарной камеры горизонтально, с наклоном, с образованием каскадной системы.

Недостатками известных ротационных печей является недостаточное пароувлажнение заготовок при низких температурах выпечки. Поэтому на ротационных печах приходится идти на компромисс: начинать выпечку хлеба на температурах, значительно превышающих оптимальную, с точки зрения выпечки.

Еще одним недостатком известных ротационных печей является медленный подъем и медленное снижение температуры в пекарной камере. Это связано непосредственно с присутствием в пекарной камере аккумуляторов тепла для системы пароувлажнения.

Задача настоящего изобретения состоит в получении любого требуемого количества пара, независимо от температуры в пекарной камере, за счет расположения аккумуляторов тепла вне пекарной камеры; снижении теплоемкости пекарной камеры на 30%, что и обеспечит более быстрый подъем и снижение температуры на разных этапах выпечки. В момент, когда требуется подать пар, на разогретые аккумуляторы тепла через трубки подается вода и открывается заслонка, через которую пар устремляется в пекарную камеру. Также предлагаемая печь даст экономию электроэнергии до 3-5%, в связи с тем, что отпадает необходимость более высокого предварительного разогрева печи перед началом выпечки.

Технический результат заявленного изобретения заключается в обеспечении требуемым количеством пара, независимо от температуры в пекарной камере, снижении теплоемкости пекарной камеры на 30%, что и обеспечит более быстрый подъем и снижение температуры на разных этапах выпечки, снизит расход электроэнергии на 3-5%.

Качество выпечки напрямую зависит от достаточности пароувлажнения и от того, насколько быстро печь изменит температуру в пекарной камере в зависимости от текущего этапа выпечки. Наилучшим образом с этой задачей справляются туннельные печи, имеющие отдельные зоны выпечки и движущуюся ленту с тестовыми заготовками из одной зоны выпечки в другую. Предлагаемая ротационная печь, сохранив достоинства ротационных печей, максимально приближается к туннельной печи по достаточности пароувлажнения и возможностям быстро изменять температуру.

Технический результат реализуется за счет следующей конструкции хлебопекарной печи. Хлебопекарная печь содержит пекарную камеру, дверь, стеллажную тележку с противнями, механизм фиксации и вращения, систему основного обогрева пекарной камеры и пароувлажнения. При этом система основного обогрева состоит из источника тепловой энергии, который настроен на рабочие температуры выпечки от 140 до 240 градусов, и вентилятора. Система дополнительного обогрева и пароувлажнения изолирована от пекарной камеры теплоизоляционной камерой, и состоит из вентилятора, автоматической заслонки, трубок подачи воды, блока нагрева аккумуляторов тепла, которые расположены вне пекарной камеры и изолированы от нее теплоизолированной камерой.

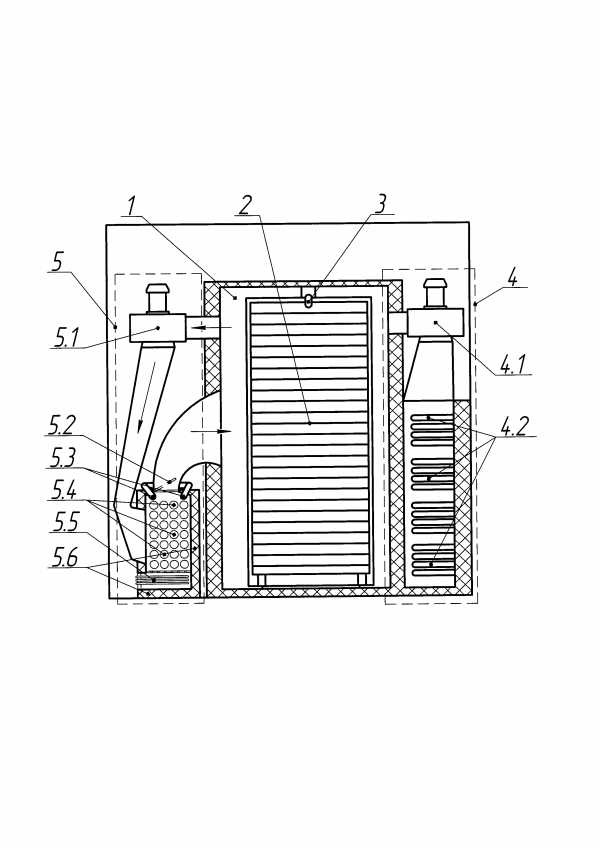

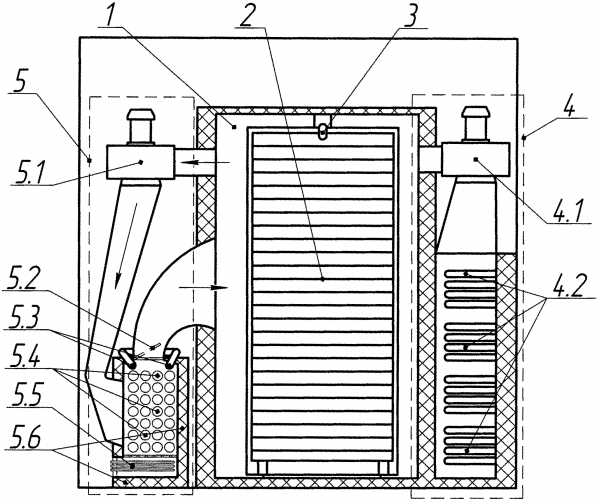

Так, печь (ил. 1) содержит пекарную камеру (1), дверь, стеллажную тележку с противнями (2), механизм фиксации и вращения (3), систему основного обогрева пекарной камеры (4), систему дополнительного обогрева и пароувлажнения (5). Система основного обогрева состоит из источника тепловой энергии (4.2) (электрический или газовый источник тепла), который настроен на рабочие температуры выпечки от 140 до 240 градусов, и вентилятора (4.1). Система дополнительного обогрева и пароувлажнения состоит из вентилятора (5.1), автоматической заслонки (5.2), трубок подачи воды (5.3), аккумуляторов тепла (камни или стальные шары) (5.4), которые нагреваются посредством блока нагрева (5.5). Система дополнительного обогрева и пароувлажнения теплоизолированы от пекарной камеры посредством теплоизоляционной камеры (5.6). При этом, поскольку аккумуляторы тепла находятся вне пекарной камеры, они могут быть разогреты до температур от 240 до 350 градусов. Так, в требуемый этап выпечки дополнительное ускорение (до 30%) подъема температуры в предлагаемой печи будет обеспечено открытием заслонки (5.2) и дополнительного прогрева воздуха проходящего через аккумуляторы тепла с последующей подачей в пекарную камеру.

edrid.ru

Ротационные печи: производство, разновидности, принцип действия

Роторные печи: разновидности и различия

В список преимуществ ротационных печей «дешевизну» можно внести с большой натяжкой. И все-таки, спрос на оборудование постоянно растет. Секрет — в высокой производительности, удобстве и быстрой окупаемости. Эти характеристики, больше других, с успехом используют в двух совершенно разных отраслях промышленности – металлургии и производстве хлебобулочных изделий.

Что же этотакое — печи ротационного типа, в чем принцип их действия и что учитывают, заказывая агрегаты? Ответ на эти и другие вопросы кроется в их конструкции.

Что собой представляет ротационная печь

Большой политехнический энциклопедический словарь дает определение роторной печи, как устройству для передела жидкого чугуна в сталь продувкой технически чистым кислородом. Однако, на практике использование этого оборудования гораздо шире.

Ротор – походит от латинского слова «roto» – вращаться. Продукт или материал плавления, сушки в таких печах, за счет обращения, подвергается равномерной тепловой обработке. Используют в алюминиевом и стальном литье, пиролизе ТБО, производстве цемента, выпечке пиццы.

Внешне ротационные печи, используемые в металлургии, напоминают бетономешалку. Устройство зависит от назначения. Но есть набор базовых конструкционных элементов.

Барабан на подшипниковой опоре опорные ролики подвижная металлическая платформа редуктор двигатель цепной привод горелочное устройство отверстие для загрузки отверстие для выгрузки отверстие для отвода продуктов горения

Разновидности роторных печей: характеристика и классификации

Ротационные печи – плавильные агрегаты, используемые для рециклинга отходов металлообработки. Применяют не только в цветном литье, но и в производстве чугуна. Кроме того, оборудование позволяет восстанавливать металлы из оксидов и других соединений (получать свинец из оксидно-сульфатной пасты отработавших аккумуляторов).

Помимо моделей, работающих от электричества, в качестве топлива в роторных печах используют:

-

стационарного типа с фиксированной осью. Материал во вращающемся барабане плавится под слоем соли, которая предохраняет металл от окисления. Вращение способствует хорошему теплообмену. По окончании процесса, металл и соль сливают через летки, расположенные по окружности барабана. Их состояние требует постоянного внимания техперсонала. Неудобства также связаны с небольшим диаметром загрузочного устройства;

-

поворотные барабанные печи. За счет опрокидывания барабана увеличено загрузочное отверстие. Для слива металла приводится в горизонтальное или наклонное положение. За металлом избавляются от шлака. Производство этого вида ротационных печей вытесняетустаревшие фиксированные модели.

К явным преимуществам роторных печей относят их быструю окупаемость, которая достигается за счет нескольких факторов:

-

значительная экономия топлива;

-

увеличение производительности;

-

экономия время на удаление шлака;

-

сокращение трудовых ресурсов.

Качество ротационной печи. Стандарты

Приобретение ротационной печи для производства – шаг ответственный. Оборудование это дорогостоящее. Поэтому следует уделить внимание не только его качественному изготовлению, но и грамотной эксплуатации.

Сборка под нужды конкретного предприятия, всегда лучше серийных образцов.

Будут учтены и просчитаны:

-

длина агрегата, обеспечивающая механическую прочность;

-

форма барабана;

выбор материала (чаще сталь) и толщина листа;

-

материал футеровки (термозащиты), которой барабан выстилается изнутри.

Эксплуатация агрегатов сопряжена с повышенной опасностью и регламентируется ГОСТами, действующими в производстве оборудования для металлургической промышленности.

Ремонт техники трудоемкий и обойдется дорого. Поэтому, особое внимание уделяют механизмам, испытывающим повышенные нагрузки:

-

дверь печи;

-

цепной привод;

-

несущая и опрокидывающая рамы;

-

система подшипников.

Кстати, по подсчетам, окупится оборудование уже через полтора-два месяца.

barion-ua.com

РОТОРНАЯ ПЕЧЬ — это… Что такое РОТОРНАЯ ПЕЧЬ?

- РОТОРНАЯ ПЕЧЬ

плавильная печь для передела жидкого чугуна (гл. обр. фосфористого) в сталь путём продувки технически чистым (более 95%) кислородом. Процесс плавки в Р. п. сходен с кислородно-конвертерным процессом. Р. п. представляет собой горизонтально располож. цилиндрич. сосуд из стального кожуха с огнеупорной футеровкой, медленно вращающийся вокруг горизонт. оси. Кислород подают через 2 фурмы — в металл и над металлом для дожигания выделяющихся газов. По окончании плавки печь наклоняют в сторону разгрузочного торца, в к-ром имеется отверстие для выпуска металла.

Большой энциклопедический политехнический словарь. 2004.

- РОТОРНАЯ МАШИНА

- РОТОРНОЕ БУРЕНИЕ

Смотреть что такое «РОТОРНАЯ ПЕЧЬ» в других словарях:

роторная печь — — [http://www.eionet.europa.eu/gemet/alphabetic?langcode=en] EN rotary furnace A heat treating furnace of circular construction which rotates the workpiece around the axis of the furnace during heat treatment; workpieces are transported… … Справочник технического переводчика

роторная кварцеплавильная печь — роторная печь Стержневая кварцеплавильная печь с вращающейся камерой. [ГОСТ 16548 80] Тематики оптика, оптические приборы и измерения Синонимы роторная печь EN rotary quartz melting furnace DE Quarzschmelzrotorofen FR four rotatif de fusion de… … Справочник технического переводчика

Ротор — Роторный экскаватор как экспонат в бывшем угольном карьере «стальном городе» Феррополис (Германия), превращенном в музей под открытым небом Ротор от лат. roto ) вращаться В математике: Ротор то же, что вихрь векторного поля, то… … Википедия

Горное оборудование — Термины рубрики: Горное оборудование Автономный земснаряд Анализатор ситовой Барабанный грохот Барабанный железоотделитель … Энциклопедия терминов, определений и пояснений строительных материалов

dic.academic.ru

Компактная ротационная печь. Муссон Ротор 55 (видео)

Печь хлебопекарная ротационная Муссон Ротор 55 является самой компактной из модельного ряда печей Муссон Ротор и предназначена для выпечки высококачественных хлебобулочных изделий из пшеничной и ржаной муки, а также мучнистых кондитерских изделий (в том числе бисквитов и безе).

Ротационная печь Муссон Ротор 55 рассчитана на работу в условиях интенсивной эксплуатации на хлебопекарных и кондитерских предприятиях, в супермаркетах, пекарнях-кондитерских, ресторанах.

Ротационная печь Муссон Ротор 55 обеспечивает:

-выпекание различного ассортимента хлебобулочных изделий высокого качества при этом (что очень важно!!!) нет необходимости перенастраивать жалюзи для регулировки воздушных потоков в пекарной камере:

-отличную пропекаемость, хороший подъем, равномерные колер поверхности, идеальный глянец.

Габариты данной модели выводят печь в разряд компактной ротационной печи, благодаря этому факту её можно устанавливать на небольших производственных площадях с минимальной высотой цеха выпечки — 2,5 м.

Схема для планирования размещения ротационной печи Муссон Ротор 55

Данная печь может поставляться как в собранном так и в разборном вариантах.

Внешняя обшивка печи, а также дверь в пекарную камеру, внутренняя обшивка, потолок, пол и порог пекарной камеры выполнены из нержавеющей стали.

Печь Муcсон Ротор 55 оснащена системой управления на базе микропроцессорного контроллера, обеспечивающего высокую надёжность в эксплуатации, максимальный набор функций управления печью.

Основные функции системы управления печи:

* ввод, редактирование, хранение и воспроизведение в автоматическом режиме до ста 10-шаговых программ выпечки с возможностью задания технологических параметров в каждом шаге,

* во время процесса выпечки можно вносить корректировки в программу,

* имеется возможность задания и индикации прямого и обратного отсчета времени выпечки,

* отображение графической и текстовой информации о режимах работы, аварийных ситуациях и производимых манипуляциях на большом дисплее.

Видео — Панель управления ротационной печи Муссон Ротор 55

Ротационная хлебопекарная печь Муссон Ротор 55 имеет фронтальное расположение зоны обслуживания агрегатов, что позволяет устанавливать печи в один ряд.

Конструкция ротационной печи Муссон Ротор предусматривает возможность перехода с газа (дизельного топлива) на электричество путем замены теплообменника на ТЭНовый блок (и наоборот).

Верхнее расположение привода вращения стеллажной тележки, а также низкий порог пекарной камеры, позволяют избежать встряски тестовых заготовок при закатывании тележки.

Ротационная печь Муссон Ротор 55 (как и все ротационные печи Муссон-Ротор) имеет базовую опцию — реверс вращения тележки для выпечки высоко рецептурных изделий.

Благодаря эффективной системе циркуляции воздуха с центробежным вентилятором в пекарной камере создаётся однородный воздушный поток с оптимальной скоростью, что позволяет получать равномерно пропеченные изделия различного ассортимента с равномерно окрашенной поверхностью без регулировки жалюзи.

Печь оснащена базовой опцией «предразогрев» благодаря которой минимизируются падение температуры при закатывании тележки с заготовками в пекарную камеру, а это в свою очередь уменьшает время выхода печи на заданную рабочую температуру.

В печи установлена мощная система пароувлажнения лоткового типа, которая расположена в воздушном потоке пекарной камеры, что позволяет создать необходимое количество насыщенного пара в пекарной камере.

В козырьке печи встроен мощный вытяжной вентилятор, который автоматически включается после выпечки, при открывании двери пекарной камеры.

Экономичность и безопасность печи обеспечивается:

* использованию качественной двухслойной теплоизоляции,

* конструкцией двери печи, которая имеет двухуровневые регулируемые запоры и петли, позволяющие точно устанавливать двери по высоте и производить регулировку прилегания к дверному проему,

* надёжным уплотнением вала привода вращения тележки и вала вентилятора,

* комплектацией надёжными горелками RIELLO,

* наличием оптимальной системы управления запуском и работой горелки, конструкцией теплообменника с высоким КПД.

Надежность и долговечность в эксплуатации обеспечиваются:

* оптимальной конструкцией топочной камеры и теплообменника, которые изготовлены из жаропрочной высоколегированной стали,

* возможностью беспрепятственного доступа ко всем узлам и агрегатам для профилактического осмотра и сервисного обслуживания,

* простотой обслуживания подшипникового узла поворотной платформы.

Печь обеспечивает возможность выпечки на одной тележке различных изделий одинаковой массы, легкое обслуживаниe блока парогенератора, эффективное парообразование при пониженном давлении воды (не менее 1,0 кг/см).

Хлебопекарная печь Муссон Ротор 55 имеет следующие характеристики;

| 55-01 |

55-02 |

|

|

Производительность печи, шт./за одну выпечку: |

||

|

— хлеб пшеничный, ржано-пшеничный (хл. форма №№ 7, 10) |

90** |

90** |

|

— батон 0,5 кг (4 шт. на противне) |

64* |

64* |

|

— батон 0,3 кг (6 шт. на противне) |

108** |

108** |

|

— булочные изделия массой 0,15 кг, (12 шт. на противне) |

216** |

216** |

|

Вместимость печи: |

||

|

— хлебные формы №№ 7, 10, шт., до |

90*** |

90*** |

|

— противни (размер 450 х 600 мм) |

18*** |

18*** |

|

Номинальная потребляемая мощность, кВт |

>2,4 |

37 |

|

Номинальное напряжение, В |

3NPE ~380 |

3NPE ~380 |

|

Диапазон установки температуры в пекарной камере, °С |

100-300 |

50-300 |

|

Время разогрева печи до температуры 250°С, мин, не более |

30 |

25 |

|

Вид топлива |

топливо диз. ГОСТ305-82, газ природный |

|

|

Максимальный расход жидкого топлива, кг/ч |

3,8 |

|

|

Максимальный расход газообразного топлива, м /ч |

5,1 |

|

|

Расход воды за один цикл пароувлажнения, л/цикл |

5 |

5 |

|

Номинальная тепловая мощность, кВт |

45 |

|

|

Габаритные размеры, мм, не более: |

||

|

— длина, ширина, высота |

1555х1350х2270 |

1555х1350х2270 |

|

Габаритные размеры |

||

|

с демонтированным оборудованием, мм, не более: |

||

|

— длина, ширина, высота |

1555х1000х2000 |

1555х1000х2000 |

|

Общая площадь выпекаемой поверхности, кв.м |

>4,86*** |

4,86*** |

|

Масса, кг, не более |

900 |

830 |

Видео — Пекарня — кондитерская на базе ротационной печи Муссон Ротор 55

Видео — ротационная печь Муссон Ротор 55 в кондитерском производстве

Схема для планирования размещения ротационной печи Муссон Ротор 55

По вашему запросу мы можем выслать «Руководство по эксплуатации печи Муссон-Ротор 55».

Письмо можете отправить по адресу, который указан в разделе «Контакты».

Компания ПетроКомплекс+ окажет содействие в доставке оборудования в города; Великий Новгород, Псков, Великие Луки, Мурманск, ПетроЗаводск, Вологда, Череповец, Вельск, Тверь, Торжок, Вышний Волочек, Архангельск.

ptkomplex.ru

Роторная печь

Хлебопекарная печь включает пекарную камеру, дверь, стеллажную тележку с противнями, механизм фиксации и вращения, систему основного и дополнительного обогрева пекарной камеры и пароувлажнения. Система основного обогрева состоит из вентилятора и источника тепловой энергии, который настроен на рабочие температуры выпечки от 140 до 240 градусов. Система дополнительного обогрева и пароувлажнения, изолированная от пекарной камеры теплоизоляционной камерой, состоит из вентилятора, автоматической заслонки, трубок подачи воды, блока нагрева аккумуляторов тепла, которые расположены вне пекарной камеры. Изобретение обеспечивает снижение теплоемкости пекарной камеры, что обуславливает более быстрый подъем и снижение температуры на разных этапах выпечки. 1 ил.

Изобретение относится к оборудованию хлебопекарной промышленности, а именно к печам роторного типа.

Известна хлебопекарная печь, раскрытая в RU 4037 U1, 16.05.1997. Согласно указанному выше источнику информации печь включает: теплоизолированный корпус пекарной камеры с приемно-разгрузочным окном для подачи поддонов и с размещенными в ней нагревающими устройствами и устройством для перемещения поддонов, имеющим вращающийся вал, приемники поддонов и электропривод. При этом устройство для перемещения поддонов выполнено в виде ротора, вал которого установлен горизонтально на двух опорах, и имеющего закрепленные на валу спицы, к которым присоединены оси с размещенными на них приемниками поддонов с возможностью их вращения, а свободные концы осей скреплены между собой с помощью крепящих элементов. Внутри пекарной камеры установлена пароувлажнительная система. Корпус пекарной камеры снабжен вентиляционным затвором, а на внешней поверхности корпуса установлен пульт управления.

Также известна хлебопекарная печь, раскрытая в RU 7279 U1, 16.08.1998. Согласно указанному источнику информации печь содержит: пекарную камеру с каналом отбора паровоздушной среды, дверь, стеллажную тележку с противнями, механизм фиксации и механизм вращения, систему конвективного обогрева, состоящую из блоков электронагревателей, вентилятора с нагнетающим воздуховодом, систему пароувлажнения с дозирующим устройством. Кроме того, она снабжена платформой, расположенной над основанием пекарной камеры и связанной с механизмом вращения. В качестве элементов парогенерации системы пароувлажнения использованы лотки, расположенные друг под другом по высоте пекарной камеры горизонтально, с наклоном, с образованием каскадной системы.

Недостатками известных ротационных печей является недостаточное пароувлажнение заготовок при низких температурах выпечки. Поэтому на ротационных печах приходится идти на компромисс: начинать выпечку хлеба на температурах, значительно превышающих оптимальную, с точки зрения выпечки.

Еще одним недостатком известных ротационных печей является медленный подъем и медленное снижение температуры в пекарной камере. Это связано непосредственно с присутствием в пекарной камере аккумуляторов тепла для системы пароувлажнения.

Задача настоящего изобретения состоит в получении любого требуемого количества пара, независимо от температуры в пекарной камере, за счет расположения аккумуляторов тепла вне пекарной камеры; снижении теплоемкости пекарной камеры на 30%, что и обеспечит более быстрый подъем и снижение температуры на разных этапах выпечки. В момент, когда требуется подать пар, на разогретые аккумуляторы тепла через трубки подается вода и открывается заслонка, через которую пар устремляется в пекарную камеру. Также предлагаемая печь даст экономию электроэнергии до 3-5%, в связи с тем, что отпадает необходимость более высокого предварительного разогрева печи перед началом выпечки.

Технический результат заявленного изобретения заключается в обеспечении требуемым количеством пара, независимо от температуры в пекарной камере, снижении теплоемкости пекарной камеры на 30%, что и обеспечит более быстрый подъем и снижение температуры на разных этапах выпечки, снизит расход электроэнергии на 3-5%.

Качество выпечки напрямую зависит от достаточности пароувлажнения и от того, насколько быстро печь изменит температуру в пекарной камере в зависимости от текущего этапа выпечки. Наилучшим образом с этой задачей справляются туннельные печи, имеющие отдельные зоны выпечки и движущуюся ленту с тестовыми заготовками из одной зоны выпечки в другую. Предлагаемая ротационная печь, сохранив достоинства ротационных печей, максимально приближается к туннельной печи по достаточности пароувлажнения и возможностям быстро изменять температуру.

Технический результат реализуется за счет следующей конструкции хлебопекарной печи. Хлебопекарная печь содержит пекарную камеру, дверь, стеллажную тележку с противнями, механизм фиксации и вращения, систему основного обогрева пекарной камеры и пароувлажнения. При этом система основного обогрева состоит из источника тепловой энергии, который настроен на рабочие температуры выпечки от 140 до 240 градусов, и вентилятора. Система дополнительного обогрева и пароувлажнения изолирована от пекарной камеры теплоизоляционной камерой, и состоит из вентилятора, автоматической заслонки, трубок подачи воды, блока нагрева аккумуляторов тепла, которые расположены вне пекарной камеры и изолированы от нее теплоизолированной камерой.

Так, печь (ил. 1) содержит пекарную камеру (1), дверь, стеллажную тележку с противнями (2), механизм фиксации и вращения (3), систему основного обогрева пекарной камеры (4), систему дополнительного обогрева и пароувлажнения (5). Система основного обогрева состоит из источника тепловой энергии (4.2) (электрический или газовый источник тепла), который настроен на рабочие температуры выпечки от 140 до 240 градусов, и вентилятора (4.1). Система дополнительного обогрева и пароувлажнения состоит из вентилятора (5.1), автоматической заслонки (5.2), трубок подачи воды (5.3), аккумуляторов тепла (камни или стальные шары) (5.4), которые нагреваются посредством блока нагрева (5.5). Система дополнительного обогрева и пароувлажнения теплоизолированы от пекарной камеры посредством теплоизоляционной камеры (5.6). При этом, поскольку аккумуляторы тепла находятся вне пекарной камеры, они могут быть разогреты до температур от 240 до 350 градусов. Так, в требуемый этап выпечки дополнительное ускорение (до 30%) подъема температуры в предлагаемой печи будет обеспечено открытием заслонки (5.2) и дополнительного прогрева воздуха проходящего через аккумуляторы тепла с последующей подачей в пекарную камеру.

Хлебопекарная печь, содержащая пекарную камеру, дверь, стеллажную тележку с противнями, механизм фиксации и вращения, систему основного обогрева пекарной камеры и пароувлажнения, отличающаяся тем, что система основного обогрева состоит из источника тепловой энергии, который настроен на рабочие температуры выпечки от 140 до 240 градусов, и вентилятора; система дополнительного обогрева и пароувлажнения, изолированная от пекарной камеры теплоизоляционной камерой, состоит из вентилятора, автоматической заслонки, трубок подачи воды, блока нагрева аккумуляторов тепла, которые расположены вне пекарной камеры.

www.findpatent.ru

Вращающиеся печи

Строительные машины и оборудование, справочник

Вращающиеся печи

Категория:

Машины в производстве стройматериалов

Вращающиеся печи

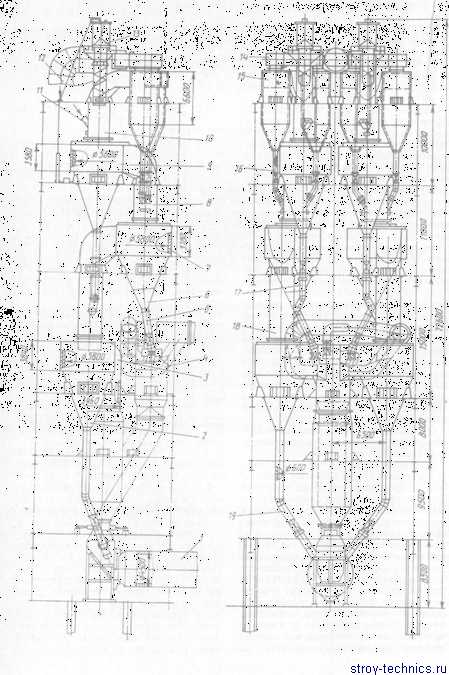

Конструкции печей. Вращающиеся печи для мокрого и сухого способов производства клинкера аналогичны по конструктивным решениям.

Вращающаяся печь СМЦ-402 (рис. 1.5) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочная головка соединяет выходной обрез печи с шахтой холодильника. Через торцовую стенку головки вводится топливная горелка. Через загрузочную головку в печь подается шлам: одновременно она служит и пылеосадителыюй камерой. Пыль, осажденная пылеосадительной камерой и электрофильтрами, собирается в их нижних бункерах и затем удаляется оттуда. Печи работают на угольной пыли, мазуте и газе.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

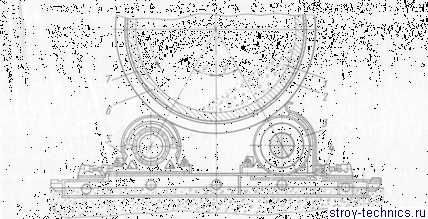

Рис. 1.5. Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

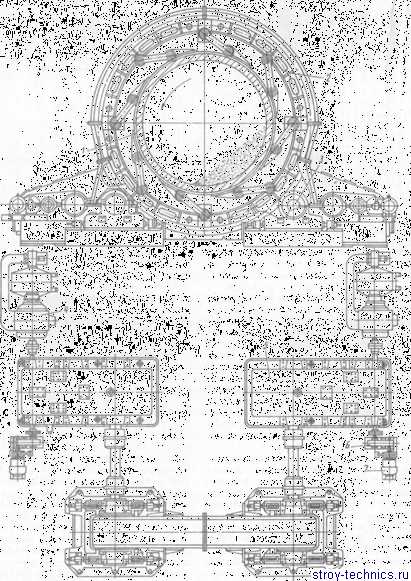

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Рис. 1.9. Схема циклонного теплообменника:

I, II, III, IV — циклоны первой — четвертой ступеней; 1 — вращающаяся печь; А — подача сырьевого материала; Б — отвод газов в запечный дымосос

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне.

В газоходах также выполняют ремонтные люки, лючки для установки контрольно-измерительных приборов.

Для повышения эффективности циклонов как пылеулавливающих аппаратов, сведения к минимуму подсосов газов в них по течкам из расположен^ ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Реклама:

Читать далее: Оборудование для производства цемента и извести

Категория: — Машины в производстве стройматериалов

Главная → Справочник → Статьи → Форум

stroy-technics.ru