Углевыжигательная печь УП «Непрерывная»

Углевыжигательная печь УП «Непрерывная»

Производство древесного угля при помощи углевыжигательной печи УП «Непрерывная»

Скачать описание углевыжигательной печи УП «Непрерывная» (pdf)

Углевыжигательная печь предназначена для непрерывного производства древесного угля из твердолиственных и мягких пород древесины.

- Производственная мощность установки по древесному углю – 6000 и 12000 т/год.

- Выход древесного угля при использовании твердолиственных пород древесины – не менее 170 кг/ м3.

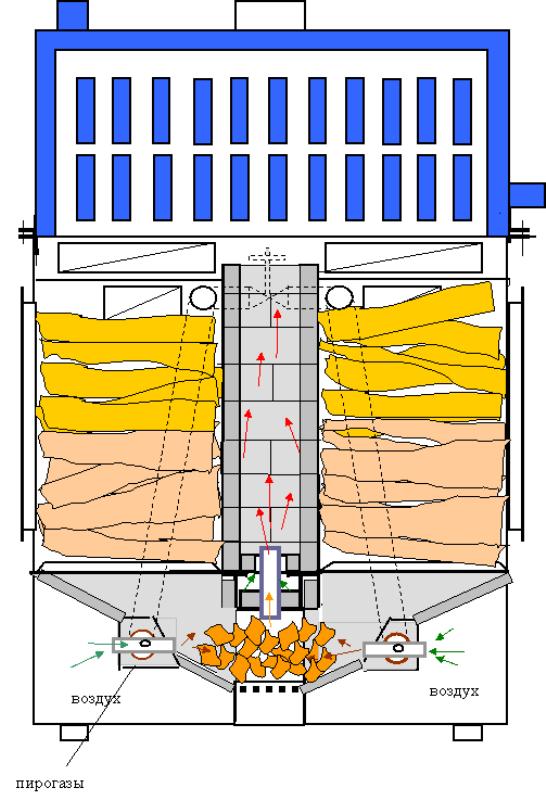

В состав установки углежжения входят:

- вертикальная печь шахтного типа;

- вертикальная спаренная сушилка древесины;

- котел-утилизатор, топка для сжигания продуктов пиролиза;

- * прочее оборудование согласно предварительно-согласованной спецификации.

В установке применены следующие технологические решения:

- Обеспечение технологического процесса собственным теплом обеспечивается за счет полного сжигания продуктов пиролиза древесины в топке большого размера. Образующиеся при этом дымовые газы обладают энтальпией, достаточной для осуществления предварительной сушки древесины, проведения процесса пиролиза древесины и прокалки древесного угля, а также для выработки насыщенного пара и производства горячей воды для технологических и бытовых потребностей.

- Это же решение обеспечивает утилизацию жидкой фазы, образующейся при пиролизе древесины, устраняя тем самым существенную экологическую проблему попадания кислотных остатков в почву и сточные воды.

- Повышенный выход древесного угля достигается за счет автоматического контроля температурного режима пиролиза древесины и строгого контроля содержания кислорода в теплоносителе и охлаждающих газах.

- Утилизация избыточного тепла и производство насыщенного пара осуществляется за счет установки котла утилизатора.

Технико-экономические показатели

№ | Наименование показателя | Значение |

1. | Производительность по готовой продукции, т/час | 0,435 / 0,7 / 1,4 |

2. | Расход древесины на 1 т древесного угля, м3 | 6,3 |

3. | Расход технологической воды на 1 т готовой продукции, тыс. м3 | 0,06 |

Краткое описание технологии

Исходным сырьем для производства древесного угля является древесина в виде поленьев и чурок длиной до 300 мм с условным диаметром 30 – 120 мм. В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

Возможна переработка древесины худшего качества при снижении выхода годного и увеличении выхода мелкой фракции.

В зависимости от установленного технологического режима возможно производство древесного угля, отвечающего всем существующим стандартам EN 1860, DIN 51749-Н, AFNOR и др. – гастрономический древесный уголь, который обладает следующим химическим составом:

- Содержание твердого углерода Cfix 78 – 88%

- Содержание летучих веществ 12 – 16%

- Содержание влаги < 6%

- Содержание золы < 4%

Товарной продукцией считаются фракции 20 – 60 мм и свыше 60 мм.

Древесина в виде чурок длиной до 300 мм подается в промежуточный бункер 9, откуда скиповым подъемником загружается в вертикальную прямоточную спаренную сушилку древесины 21 и 22 через приемно-распределительный бункер и герметичные загрузочные камеры.

Сушилка древесины работает по прямоточному принципу за счет подачи теплоносителя и древесины в верхнюю часть. Максимальная температура теплоносителя устанавливается

Подсушенная древесина выгружается из нижней части сушилки питателем через герметичную разгрузочную камеру в загрузочный скип реторты, который подает древесину в загрузочную камеру реторты, снабженную двойным герметичным затвором. Из загрузочной камеры древесина попадает в вертикальную непрерывно действующую реторту 1.

Древесина непрерывно опускается вниз навстречу поднимающемуся вверх теплоносителю, за счет которого и осуществляется процесс пиролиза и обугливания древесины с образованием древесного угля.

Технологическая схема производства

Теплоноситель подводится в среднюю часть реторты высокотемпературной газодувкой с температурой 500 — 600 °С в зависимости от вида производимого угля и отводится из верхней части реторты вместе с продуктами пиролиза при температуре около 150 °С.

Охлажденный древесный уголь с помощью разгрузочной камеры, оборудованной двойным герметичным затвором, выгружается из реторты и транспортером загружается в промежуточные бункера для древесного угля.

Перед загрузкой в бункера осуществляют отсев древесно-угольной мелочи. Отсев древесного угля тоже применяют в различных отраслях.

Отработанный теплоноситель вместе с газообразными продуктами пиролиза древесины (горючие газы, смолы, органические кислоты и водяной пар) отводится из верхней части реторты в топку парогазов 3. В топку кроме парогазов нагнетается воздух вентилятором. Количество подаваемого воздуха автоматически регулируется задвижкой в зависимости от содержания кислорода в продуктах горения.

Отходящие из котла-утилизатора отработанные газы вытягиваются вентилятором и разделяются на два потока, которые подаются в камеры смешения сушилки и реторты для получения необходимой температуры теплоносителей. Соотношение между потоками регулируется заслонками.

Теплоноситель в реторту и охлаждающий газ образуют замкнутые контуры, а отработанный теплоноситель из сушилки древесины отводится в атмосферу через дымовую трубу.

Для пуска реторты в топке предусмотрена газовая горелка для получения теплоносителя в пусковой период продолжительностью около суток. В случае отсутствия на площадке природного газа возможно использование горелки на жидком топливе.

Углевыжигательная печь — ЗАО «АлтайСпецИзделия»

Углевыжигательная печь (пиролизная печь) — оборудование, предназначенное для изготовления древесного угля в процессе пиролиза («выжигания»). ЗАО «АлтайСпецИзделия» производит печи разной конфигурации (по объему, по количеству пиролизных камер, по виду загрузки, по степени механизации) и различной производительности.

Собственный конструкторский отдел, современное производство, станки с ЧПУ и профессиональный коллектив с многолетним опытом позволяют предприятию разрабатывать и изготавливать уникальные углевыжигательные печи с учетом требований каждого заказчика.

Углевыжигательные печи могут быть стационарными или передвижными: устанавливаться на специально разработанные тележки для транспортировки.

В печах самой простой конструкции предусмотрена ручная загрузка и выгрузка сырья. Их объем варьируется от 1 м3 до 25 м3. Они изготавливаются из стального листа (Ст3) и оснащаются всем необходимым: негорючим утеплителем, герметичной дверью, манометрами и термометрами для контроля процесса пиролиза, системой дожига пиролизных паров, патрубками отведения пиролизной жидкости.

Также ЗАО «АлтайСпецИзделия» производит углевыжигательные печи с механизированной загрузкой и выгрузкой. Их конструкция может быть самой разнообразной. Выгрузка готового продукта может осуществляться с помощью вагонеток на рельсах, выкатываемых из пиролизного отсека вручную или электрической лебедкой. Второй вариант – ретортная печь, конструкция которой позволяет опускать и извлекать вертикальные реторты (бочки для выжигания) из пиролизного отсека ручным тельфером или кран-балкой. Третий вариант – горизонтальная выгрузка цилиндров с углем (лежачих реторт) вилочным погрузчиком.

Изделия, позволяющие осуществлять механизированную выгрузку, требуют большей проработки со стороны инженеров-конструкторов, оснащены автоматикой, дополнительным оборудованием. Это сказывается на их стоимости: такие печи дороже, но это оправдывается увеличенной производительностью в сравнении с обычными углевыжигательными бочками. Производительность выше за счет укорачивания циклов производства угля. Если обычная печь позволяет сделать не больше шести-семи циклов в месяц (один цикл – 4,5-5 суток), то механизированная с тем же объемом позволяет сократить длительность цикла пиролиза до трех дней, а значит количество циклов увеличить до десяти в месяц. Это достигается за счет того, что при механизированной выгрузке вторую партию реторт/вагонеток можно загружать в пиролизный отсек сразу после извлечения первой, не теряя при этом времени на остывание загруженной печи и ее нагрев (вместе эти процессы занимают до двух-трех суток и требуют дополнительных затрат топлива).

Важным фактором в выборе печи является материал топочного отсека и реторт. Из-за воздействия высокой температуры (около +400оС) на топку и жаропроводящую трубу простая сталь (Ст3) быстро подвергается разрушению. Поэтому топочный отсек и труба из высоколегированной, жаропрочной стали сделают углевыжигательную печь на порядок долговечней.

Из-за воздействия высокой температуры (около +400оС) на топку и жаропроводящую трубу простая сталь (Ст3) быстро подвергается разрушению. Поэтому топочный отсек и труба из высоколегированной, жаропрочной стали сделают углевыжигательную печь на порядок долговечней.

Ключевые отличия пиролизных печей производства ЗАО «АлтайСпецИзделия» от большинства других на рынке – это проверенное качество используемых материалов и конструктивные решения, обеспечивающие удобство работы, высокую производительность, минимум потерь и долговечность.

Углевыжигательная печь в Челябинске

Включить слайдшоуПечь «Мадерум» по производству древесного угля относятся к стационарным установкам непрерывного действия с вертикальными стальными съемными ретортами.

Печь предназначена для производства древесного угля по ГОСТ 7657-84 (уголь древесный) с содержанием углерода до 90 % из любых пород древесины и отходов ее переработки. Также возможно переугливание шпал и брикетов типа «пини-кей».

Дожигание пиролизных газов производится в топке. Процессы сушки и пиролиза в установке совмещены.

Установка не нуждается в квалифицированной рабочей силе, так как очень проста в эксплуатации. Она экологически безопасна: в печи предусмотрено полное сжигание продуктов пиролиза.

Экономична, не требует крытых площадок, не притязательна к рельефу и инженерно-геологическим условиям.

Процесс эксплуатации

Печь для выжигания угля «Мадерум» состоит из трех камер: сушильной, пиролизной и топочной, десяти реторт, шесть из которых располагаются в сушильной камере, четыре в пиролизной,, системы газосборников и труб отвода газа от реторт к топочной камере, площадки обслуживания, трапы. Так же для работы необходим грузоподъемный механизм.

Так же для работы необходим грузоподъемный механизм.

Запуск установки

Исходное сырье (древесина, брикеты) укладывается в реторты, которые устанавливаются в пиролизную и сушильную камеры. Сырьем для производства угля, а так же для поддержания огня в топке являются обыкновенные дроваили отходы лесопиления, фракционным составом не менее 50 мм. в сечении. Для получения качественного угля используется твердолиственных пород древесны (береза, бук, граб, дуб, ясень).

Затем разжигаются дрова в топочной камере. После прогрева реторт до заданной температуры в пиролизной камере начинается процесс бескислородной перегонки древесины (пиролиз). При этом выделяются пиролизные газы, которые идут на поддержание процесса горения в топке. С этого момента расход дров в топке становится минимальным и необходимое тепло образуется за счет сжигания пиролизных газов в топке печи.

Последующая эксплуатация

Сушильная камера предназначена для нагрева реторт и сушки древесины. После того как древесина высохла, реторту перемещают в пиролизную камеру, а на ее место ставят новую с сырой древесиной. Таким образом, установление реторт происходит в последовательном порядке со сдвигом во времени, за счет чего процесс пиролиза идет непрерывно.

После того как древесина высохла, реторту перемещают в пиролизную камеру, а на ее место ставят новую с сырой древесиной. Таким образом, установление реторт происходит в последовательном порядке со сдвигом во времени, за счет чего процесс пиролиза идет непрерывно.

Обслуживание печи и операции по установке и выемке реторт осуществляется с использованием специальных площадок, трапов и грузоподъемных механизмов.

Технические и эксплуатационные характеристики печи «Мадерум»: |

|

|

Габариты: |

|

|

Высота, мм |

2200 |

| Длина, мм | 7800 |

|

Ширина, мм |

2450 |

| Вес без реторт, тн | 35 |

| Количество реторт в комплекте | 24 |

Производительность по древ. углю до т./мес. углю до т./мес. |

40 |

| Сырье необходимое для производства 1 т угля (по березе), м3 | 7.5 |

| Электроэнергия | необходимая для работы грузоподъемного механизма в течение 15-20 минут в час. |

| Рабочие чел./смена | 2 |

Купить уголь в Челябинске >>

Печь для производства древесного угля

Мы изготавливаем и продаем печи, которые производят древесный уголь!

Наша печь для производства древесного угляПроизводство древесного угля в Беларуси в наше время имеет широкие перспективы развития. На сегодняшний день существует высокий экспортный потенциал продукции в страны Европы и Ближнего Востока. Мы продаем оборудование для организации собственного производства (печь для производства древесного угля).

Сырьем для печи по производству древесного угля служит не только дровяная древесина, но и отходы деревообработки: горбыль, пни, древесина испорченная короедом и прочее.

Сырье для производства древесного угляЭто редкий вид деятельности, в котором решается вопрос переработки отходов вместе с получением экспортного продукта. Большинство существующих производств входе эксплуатации печей по производству древесного угля используют только ручной труд. Это создает очень высокую трудоемкость процесса и тяжелые условия труда.

Мы предлагаем печь для производства древесного угля с механической загрузкой сырья и выгрузкой готовой продукции. Печь снабжена комплектом сменных контейнеров, это позволяет работать с ней вилочным погрузчиком.

Производство древесного угляТакая конструкция печи производящей уголь помогает решить целый ряд важных вопросов:

1). Существенное повышение производительности! Ведь при ручной работе выгрузка и загрузка печи занимала две рабочих смены! Механическая загрузка нашей угольной печи занимает не более двух часов.

2). При ручной выгрузке внутри печи подымается облако угольной пыли! Рабочий не получает достаточную защиту от пыли, так как средства индивидуальной защиты ее не обеспечивают.

При ручной выгрузке внутри печи подымается облако угольной пыли! Рабочий не получает достаточную защиту от пыли, так как средства индивидуальной защиты ее не обеспечивают.

3). Работа погрузчика позволяет спланировать производственный участок любым удобным образом. Уже нет необходимости выгружать сырьё в непосредственной близости от печей. Склад готовой продукции можно располагать на удалении от места производства! Нужен навес или закрытое помещение.

4). Разделение участков хранения и производства существенно повышает пожарную безопасность предприятия. Это обеспечит безопасность вашего угольного производства и позволит избежать проблем с контролирующими пожарную безопасность органами.

Покупая печь по производству древесного угля вы получаете печь транспортных габаритных размеров. Также она снабжается строповочными петлями. Все выступающие за габариты узлы выполнены съемными, поэтому перевозка осуществляется обычным грузовым транспортом без получения спецразрешений. Это повышает мобильность производства, смена площадки базирования не повлечет за собой существенных затрат.

Это повышает мобильность производства, смена площадки базирования не повлечет за собой существенных затрат.

Система дожига пиролизных газов существенно снижает количество выбросов в атмосферу, а также позволяет уменьшить количество сырья необходимого для топки печи.

Производство древесного угляПриобретая у нас печь для производства древесного угля вы получаете не только собственный мини-завод, но и наше сопровождение и помощь от запуска производственного процесса до вывода продукции на экспорт!

Обращаем внимание, что наши печи могут быть легко перенастроены с производства древесного угля на функцию сушки дров.

Условия сотрудничества

Технология производства древесного угля — перспективы и развитие

Содержащий почти 100% углерода – древесный уголь, широко известен в качестве безопасного для окружающей среды и эффективного вида горючего. Он не портит воздух ядовитыми испарениями и очень удобен в процессе быстрого приготовления пищи. Он применяется не только в хозяйстве, но и на промышленных предприятиях. На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

Он не портит воздух ядовитыми испарениями и очень удобен в процессе быстрого приготовления пищи. Он применяется не только в хозяйстве, но и на промышленных предприятиях. На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

Древесный уголь

Древесный уголь получают при помощи сухой перегонки (пиролиза) древесины без доступа воздуха в условиях температуры 450—500°. Во время протекания этого процесса выделяются различные смолы, уксусная кислота, метанол и ацетон.

Выделяют 3 главных типа этого материала:

- черный. Его производят из мягких сортов древесины, таких как липа, осина, ольха, ива

- красный, изготавливается из хвойников, методом мягкого обжига

- белый, производят из твердых сортов дубовых, вязовых, грабовых, березовых дров.

Согласно государственным стандартам существуют три марки древесного угля:

- марка А.

Изготавливается из мягких лесоматериалов

Изготавливается из мягких лесоматериалов - марка Б. Изготавливается из смеси мягкой и твердой древесины

- марка В. Создается путем углежжения древесины смеси мягких, твердых лесоматериалов, а также методом мягкого обжига.

Характеристика древесного угля

| Показатели | Марка угля | Метод контроля | ||||

|---|---|---|---|---|---|---|

| А | Б | В, ОКП 24 5571 0150 | ||||

| Высший сорт, ОКП 24 5571 0132 | 1 сорт, ОКП 24 5571 0133 | 1 сорт, ОКП 24 5571 0143 | 2 сорт, ОКП 24 5571 0144 | |||

| Кажущаяся плотность, г/см3, не менее | 0,37 | 0,37 | Не нормируется | ГОСТ 7657–94, п. 4.6 | ||

| Зола, масс. %, не более | 2,5 | 3,0 | 2,5 | 3,0 | 4,0 | ГОСТ 7657–94, п. 4. 7 и ГОСТ 12596–67 7 и ГОСТ 12596–67 |

| Нелетучий углерод, масс. %, не менее | 90 | 78 | 88 | 77 | 67 | ГОСТ 7657–94, п. 4.8 |

| Вода, масс. %, не более | 6 | 6 | 6 | 6 | 6 | ГОСТ 16399–70, разд. 2 |

| Уголь с зернами в местах погрузки, масс. %, не более: | ГОСТ 7657–94, п. 4.9 | |||||

| размером менее 25 мм | 5 | 5 | Не нормируется | |||

| размером менее 12 мм | 5 | 5 | 7 | 7 | 7 | |

| Головни, масс. %, не более | Отсутствие | 2 | Отсутствие | 2 | 2 | ГОСТ 7657–94, п. 4.10 |

| Масса 1 дм3 угля, г, не менее | 210 | 210 | Не нормируется | ГОСТ 7657–94, п. 4.11 4.11 |

||

Технология производства древесного угля

Производство древесного угля из различного сырья предполагает использование углевыжигательной печи ретортного типа. Углевыжигательные печи для выпуска древесного угля сжигают исходное сырье без доступа кислорода. Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

- сушка. Для того сырье кладут в углевыжигательный блок и подвергают действию дымовых газов в условиях температуры от 140 до 160°С. Длительность процесса зависит от уровня влажности сырья. Конечным продуктом является материал, высушенный до уровня влажности 4-5%

- пиролиз. Вначале осуществляется эндотермический режим или сухая перегонка. При этом температура поднимается до 150-300°С. Из сырья удаляется вся вода, оно обугливается, становится бурого цвета. Когда показатель температуры достигает 300°С начинается процесс экзотермического пиролиза, который характеризуется ростом внутренней температуры без подачи тепла извне.

Во время этого процесса температура поднимается до 400°С и бурая древесина становится древесным углем, в котором содержится углерода 65-75%

Во время этого процесса температура поднимается до 400°С и бурая древесина становится древесным углем, в котором содержится углерода 65-75% - охлаждение. Вначале материал охлаждают до температуры, которая не приводит к самовозгоранию при контакте с кислородом. В конце процесса температура составляет 85°С, однако наилучшим вариантом является 40°С. Именно так выглядит производство древесного угля. Видео процесса представлено ниже.

Оборудование для создания угля

Изготовление древесного угля – довольно привлекательная бизнес — идея. Для старта не нужны серьезные инвестиции, а востребованность продукции дает возможность быстро отыскать потребителей. Для того, чтобы разместить требуемое оборудование достаточно 200 кв. м. Одна печь для производства древесного угля обслуживается бригадой из 2-4 операторов.

Устройства для выпуска древесного угля можно разделить на три категории: стационарные, передвижные, дополнительные.

Углевыжигательная печь или пиролизная бочка является главным оборудованием процесса производства древесного угля. Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Стационарные печи применяют для реализации беспрерывного изготовления древесного угля, когда не нужно менять место расположения. Стационарные устройства в отличие от передвижных имеют большие габариты, широкий набор реализуемых задач и высокую производительность. В стационарных вариантах можно использовать различные виды топлива. А в передвижных — исключительно остатки производства древесины.

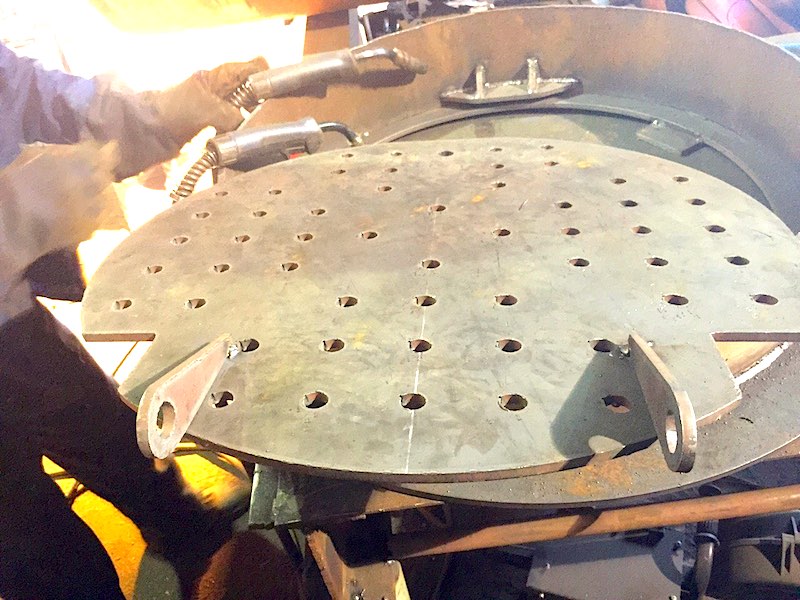

Главным типом углевыжигательного оборудования можно назвать печь, в которой не происходит контакта между древесиной и газами топочного вида в процессе пиролиза. В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

Еще один вид углевыжигательной печи имеет вертикальные реторты, вследствие наличия которых процесс пиролиза на всех стадиях осуществляется более качественно. Однако у такого оборудования есть один существенный недостаток — высокий уровень выброса отработанных газов в атмосферу. По этой причине такая углевыжигательная печь нуждается в дополнительных очистных фильтрах.

Углевыжигательная печь для изготовления древесного угля создается из кирпича или металла. Металл необходимо изолировать термостойким материалом, чтобы предотвратить теплоотдачу. Камеры и реторты создаются из жаростойких металлов.

Главные составные части печи:

- топочный блок. В нем сушится сырье

- углевыжигательный блок. В нем происходит процесс пиролиза

- основание. На него крепится топочный и углевыжигательный блок

- пандус. По нему выгружается емкость с готовой продукцией.

Дровокол является вспомогательным оборудованием, которое применяется для заготовки дров. Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Кроме этого к дополнительному оборудованию можно отнести:

- автоматическую линию фасовки древесного угля. Она выполняет задачу автоматизации и окончания процедуры изготовления древесного угля. Линия включает приемный бункер с сеткой, предотвращающей попадание головней, вибролоток, ковшовый транспортер и накопительный бункер с датчиком объема. Древесный уголь, постепенно продвигаясь по узлам линии фасовки, приобретает конечный внешний вид

- дозатор весовой. Этот аппарата в автоматическом режиме осуществляет распределение заданной массы крупнокусковых углей в мешки.

Он дает возможность фасовать древесный уголь в виде конечного продукта

Он дает возможность фасовать древесный уголь в виде конечного продукта - сепаратор выполняет роль распределителя угольной продукции по заданным габаритам для разных нужд и ценовых категорий.

Стоит отметить, что оснащение, которое предназначено для изготовления древесного угля, не содержит вентиляторов и нагнетателей газа, вследствие чего наблюдается существенная экономия электроэнергии. Себестоимость изготовления уменьшается, а прибыль растет.

Качественно произведенный древесный уголь имеет структуру древесины, различимы годовые кольца на торце бруска. Если постучать по древесному углю получается звонкий звук. Он черного блестящего цвета, должен иметь минимальное число трещин. Наилучший уголь получается из березы и дуба, потому что имеет наиболее длительный период горения и стабильный жар.

производство древесного угля

Печи углевыжигательные (Пиролизные печи)Для производства древесного угля

(Российское производство)

Печь углевыжигательная производительность 3 м3

Печь углевыжигательная производительность 12 м3

Краткая характеристика режимов пиролиза

Печь углевыжигательная производительность 3 м3

Технические характеристики коротко:Объем загружаемого сырья: березы 2,5-3 м3.

Выход конечного продукта: 210-250 кг.

Время цикла: 28 часов.

Габариты установки:

длина-5700 мм(c пандусом),

ширина-1700 мм,

высота-2650мм (без дымовой трубы)

Печь для производства древесного угля состоит из:

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 2,5-3куб. м (береза).

- Процесс углевыжигания длится 28 часов, в результате выход конечного продукта составляет 210-250 кг, в зависимости от исходного сырья.

Для слива конденсата в нижней части углевыжигательного блока предусмотрен сливной кран.

Загрузка осуществляется в ручную, в предварительно установленный загрузочный ящик.

В верхней части углевыжигательного блока расположен предохранительный клапан.

- Основания ,которое служит для крепления топочного и углевыжигательного блока.

- Пандуса, который служит для выгрузки ящика с конечным продуктом (углем).

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 12 куб.

м (береза).

м (береза). - Основания ,которое служит для крепления топочного и углевыжигательного блока.

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2. Режим пиролиза

Режим пиролиза

2.1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3. Охлаждение угля

Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%

Общие габариты комплекса : длина-5700 мм(c пандусом),ширина-1700 мм, высота-2650мм (без дымовой трубы)

Печь пиролизная (углевыжигательная) производительность 12 м3

Технические характеристики коротко:

Объем загружаемого сырья: березы 10-12 м3.

Выход конечного продукта: 1200-1400 кг.

Время цикла: 68-72 часов.

Габариты установки:

Топочный блок 1500*800*1000

Углевыжигательный блок-бочка 2400*6000

Печь для производства древесного угля состоит из:

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода

сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с

45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2.Режим пиролиза

2. 1.Режим эндотермического пиролиза

1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3.Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%.

Весь процесс состовляет 68-72 часов

Выход готовой продукции состовляет 1200-1400 кг,(в зависимости от исходного сырья)

Габаритные размеры:

1.Топочный блок 1500*800*1000

2.Углевыжигательный блок-бочка 2400*6000

Краткая характеристика режимов пиролиза

Технология получения древесного угля методом пиролиза – нагреванием без доступа воздуха, включает в себя несколько основных стадий:

- Сушка древесины.

- Пиролиз древесины.

- Охлаждение угля.

Характеристики этих стадий определялись по результатам предварительных расчетных и проектных работ по промышленным агрегатам (камерам) углежжения и на основе предшествующего опыта по углежжению.

Все стадии технологического процесса совмещены в одной камере пиролиза с последовательным прохождением всех операций. Объем камеры 12 куб. м. Общая длительность процесса 68-72 часов. Сырьем для производства угля является лес лиственных пород, относительной влажностью до 65%.

Режим сушки

Сушка выполняется путем принудительной циркуляции теплоносителя – дымовых газов (продуктов сгорания генераторного газа) с температурой t0 = 140…160 ºС через пакет древесины, помещенной в камеру углежжения. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов с последующим смешиванием дымовых газов с окружающим воздухом до заданной температуры в смесительной камере. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45…65% до 4. .5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

.5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

Режим эндотермического пиролиза

При дальнейшем нагревании древесины в камере углежжения внешним теплоносителем возрастает внутренняя энергия молекул, что приводит к разрыву молекулярных связей и к началу образования новых веществ – спиртов, кислот, смол и других продуктов. Температурный диапазон – 150…300ºС. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние – бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При охлаждении продуктов пиролиза этой стадии образуется смесевой пироконденсат с относительно низкой теплотворной способностью (300…500 ккал/кг) и неконденсируемые газы (СО, СО2, и остатки паров Н2О). При температуре близкой к 300ºС начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в камере углежжения без увеличения подвода тепла извне.

- Режим экзотермического пиролиза

На стадии экзотермического пиролиза с температурой регулируемой в пределах 300…400ºС происходит дальнейшее химическое разложение бурой древесины, которое сопровождается выделением тепла и повышением температуры в камере пиролиза выше температуры теплоносителя (дымовых газов). На этой стадии бурая древесина превращается в древесный уголь с 65…75%-ным содержанием нелетучего углерода. Продолжается образование и выделение в парогазовой фазе кислот, спиртов и преимущественно смол, а также неконденсирующихся газообразных продуктов: СО2, СО, Н2, СН4, С2Н2. Подаваемые в камеру углежжения дымовые газы должны иметь температуру несколько ниже оптимальной температуры реакции, что обеспечивает отвод тепла из зоны пиролиза и поддержание устойчивого теплового режима. Оптимальный температурный диапазон процесса – 380…400ºС, максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя – 425ºС.

- Охлаждение угля

При окончании прокаливания угль охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85ºС, желательно иметь ее на уровне 40ºС.

Состав рабочего древесного топлива

Состав древесного рабочего топлива и его низшая теплота сгорания в зависимости от величины относительной влажности приведены в таблице

Если Вы ищете специфическое

оборудование, |

оборудование для производства древесного угля

Установки углевыжигательные для производства древесного угля.

(печи) от компании ООО «ТехДревИнжиниринг».

На нашем сайте Вы найдёте подробное описание, технические характеристики установок нашего производства, а так же стоимость и цены на дополнительное оборудование для повышения производительности и снижения трудозатрат. Купить наше оборудование могут заказчики со всех регионов России и стран Ближнего и Дальнего зарубежья.

Установки для производства древесного угля

Установки нашего производства можно разделить на три класса по производительности и типу применяемых конструкционных решений.

К малому классу относится Урал-15 производительностью до 20 тонн древесного угля в месяц.месяц. Особенностью установки является небольшая стоимость, мобильность, экологическая чистота технологии, высокое качество получаемой продукции. Возможность эксплуатации без грузоподъемного оборудования.

установка для изготовления древесного угля, углевыжигательная печь, оборудование для производства

К среднему классу, производительностью от 20 до 80 тонн в месяц, относятся МПРУ (модульные пиролизно-ретортные установки выемного типа) такие как: МПРУ-21, МПРУ-21В, МПРУ-22М, МПРУ-22МВ, МПРУ-30, МПРУ-30С.

На сегодня это наиболее распространенные в РФ и ближнем зарубежья установки. Их количество, построенных только нашей компанией более 130 шт в 30 регионах РФ, более чем на 70 производственных площадках. Они просты в обслуживании, обеспечивают высокую производительность и высокое качество продукции, удовлетворяющее требования всех промышленных потребителей.

Проблематику использования грузоподъемных механизмов при

изготовлении древесного угля

Вот уже много лет, начиная с запуска первой ретортной установки, ведутся дискуссии о том, что лучше – использование грузоподъемных или не использовать, а если использовать, то какие. Или использовать другие грузоподъемные в виде различных кар, погрузчиков, транспортеров или других механизмов.

Конечно, в первую очередь заказчиков, эксплуатантов, интересует цена вопроса…. Читать полностью

И большие, стационарные углевыжигательные установки производительностью до 300 тонн древесного угля в месяц, серии БУРАН (непрерывная, без ретортная, с дожиганием пиролизных газов) : БУРАН-80, БУРАН-120, БУРАН-150, БУРАН-300

буран-80

буран-120

буран-150

буран-300

Главным отличием этих установок является отсутствие необходимости использования в процессе работы грузоподъемных механизмов. Установки оснащены не выемными ретортами, изготовленные из жаропрочной стали. По сравнению с другими установками их применение позволяет существенно, почти в 2 раза) снизить капитальные затраты на организацию производства.

Установки оснащены не выемными ретортами, изготовленные из жаропрочной стали. По сравнению с другими установками их применение позволяет существенно, почти в 2 раза) снизить капитальные затраты на организацию производства.

На всё оборудование дается годовая гарантия. Осуществляется гарантийное и пост гарантийное обслуживание. Всё оборудование спроектировано и изготовлено на нашем предприятии и допускает срок эксплуатации до 10 лет.

Искусство изготовления древесного угля в Национальном историческом месте печи Хоупвелл

Волонтер VISTA Рэйчел Раш зажигает штабель для угольных шахт / NPS

Примечание редактора: В Национальном историческом памятнике печи Хоупвелл в Пенсильвании одной из ключевых работ было изготовление древесного угля для обжига железной печи. Том Страка, профессор лесного хозяйства в Университете Клемсона в Южной Каролине, также работает волонтером «угольщик» на историческом месте. В следующем посте он объясняет процесс производства древесного угля.

В следующем посте он объясняет процесс производства древесного угля.

Национальное историческое место печи Хоупуэлла — пример плантации древесного угля. Древесный уголь был топливом для чугунной печи, и его производство было неотъемлемой частью плантации. Несколько раз каждое лето на небольшой огороженной территории к западу от угольного сарая угольщики или угольщики практикуют искусство производства древесного угля из угольной ямы.

Это традиционный метод производства древесного угля и тот же метод, который используется в печи Hopewell с 1771 года. Сжигание древесного угля обычно планируется на май и август.Любопытных посетителей часто привлекает большой черный курган, который производит много дыма, и угольщики привыкли, что их спрашивают, чем они на самом деле занимаются. Ниже приведены типичные вопросы, которые часто задают посетители, и ответы на них.

1. Чем вы занимаетесь?

Мы производим древесный уголь, топливо, используемое в производстве чугуна. Человека, ответственного за производство древесного угля, называли угольщиком.

Человека, ответственного за производство древесного угля, называли угольщиком.

2. Что такое древесный уголь?

Древесный уголь — это твердые отходы черной древесины, образующиеся при сжигании древесины в закрытом помещении, где воздух (кислород) ограничен.

Диорама открытой угольной ямы. Обратите внимание на три яруса из дерева и дымоход, построенный в центре с грязевым покрытием, защищающим дерево от воздуха. / Дуг Пейдж)

3. Что горит внутри этого черного холма?

Под этим черным материалом находится плотно уложенная груда дерева, называемая угольной ямой. Черный слой изолирует древесину от воздуха, позволяя «запечь или запечь», и в результате неполного сгорания образуется древесный уголь.

4.Что это за черный слой и какой он толщины?

Этот черный слой — угольная пыль, оставшаяся от старых угольных ям. Двухэтапный процесс покрытия деревянной груды называется опудриванием. Сначала накладывается тонкий слой листьев, чтобы грязь не попала на древесный уголь и не засорила его. Во-вторых, яма заделывается тонким слоем грязи или угольной пыли.

Сначала накладывается тонкий слой листьев, чтобы грязь не попала на древесный уголь и не засорила его. Во-вторых, яма заделывается тонким слоем грязи или угольной пыли.

5. Почему они разместили печь здесь?

Рядом с локацией есть все четыре необходимых ингредиента для производства железа: железная руда, известняк для флюса, текущая вода и деревья для древесины для производства древесного угля.

6. Почему они не использовали только уголь в качестве топлива?

В то время, когда работала печь Hopewell Furnace, древесный уголь был единственным подходящим топливом для печи для производства железа.

7. Почему бы просто не использовать древесину в качестве топлива вместо древесного угля?

Для выплавки чугуна дутья должна постоянно гореть очень горячей. Древесный уголь горит намного сильнее, чем древесина (даже выдержанная древесина), и при более постоянной температуре.

8.Как была построена свая?

Под угольной пылью и листьями аккуратно сложенная груда дров. Небольшой треугольный дымоход посередине служит опорой для сваи, вентиляцией и местом для разжигания огня. Затем к дымоходу были сложены четырехфутовые куски дерева, слегка наклоненные внутрь, так что деревянная куча могла быть насыпью, которая могла бы удерживать слой угольной пыли. Угольная яма может состоять из двух или трех ярусов дерева (таким образом, высотой 8 или 12 футов).

9.Это где изначально находилась угольная яма?

Нет. Уголь делали в лесу, где росли деревья. Древесный уголь намного легче транспортировать и хранить, поскольку он составляет одну треть своего веса и половину его объема.

10. Как его зажигать?

Угольная яма зажигается наверху дымохода лопатой или двумя горящими углями от костра. После того, как огонь потухнет, дымоход накрывают деревянной плитой (мостиком), а верх покрывают листьями и землей.

11. Что будет, если огонь в дымоходе погаснет?

При необходимости в дымовую трубу засыпали еще горящих углей, чтобы «зарядить» огонь.

12. Как долго будет гореть угольная яма?

Это зависит от размера угольной ямы. В демонстрации Хопуэлла мы используем маленькие угольные ямы, всего несколько шнуров, большие, что займет около недели, чтобы «сгореть» или «подняться на ноги» («запечь» до дна ворс).

13. Все ли дерево превращается в углерод?

Если работа выполнена хорошо, большая часть древесины превратится в углерод.

14. Какова история производства древесного угля? Как давно это датируется?

Человек использовал древесный уголь еще раньше. Во французских пещерах есть рисунки углем, которым более 10 000 лет.

15. Значит, древесина на самом деле не «сжигается» в угольной яме?

Дрова скорее запекают, чем сжигают. Как только яма достигает температуры около 518 ° F (270 ° C), процесс карбонизации становится самоподдерживающимся.

Как только яма достигает температуры около 518 ° F (270 ° C), процесс карбонизации становится самоподдерживающимся.

16. Насколько сильно нагревается угольная яма?

Пиковая температура составляет около 750 ° F. При правильных условиях она может превышать 1000 ° F.

Горящий уголь; яма только что загорелась, поэтому пар выходит из дерева. / Пат Страка

17. Какой дым выходит из сваи?

Если все идет правильно, дымом будут летучие газы, образующиеся при карбонизации.Сначала от кучи выходит белый дым, так как отводится влага.

18. Что происходит, когда в покрытии угольной ямы образуются дыры?

Любые трещины в крышке ямы из-за грязи и листьев (которые являются нормальным явлением в цикле изготовления древесного угля из-за смещения кучи и погодных условий) должны быть немедленно заделаны, чтобы предотвратить попадание слишком большого количества воздуха (кислорода) в штабель и вызвать образование «пламя погаснет».

19. Вы забираетесь на угольную яму с этой лестницей, чтобы заполнить дыры.Это опасно?

Самым опасным аспектом работы назывался «прыжок с ямы». Угольщик должен был следить за мягкими пятнами или «заедами» на «голове» (вершине) ямы и, если они возникли, , он прыгнул бы в яму, чтобы заполнить пространство, созданное муллом.

20. Откуда взялась древесина?

Hopewell Furnace владела или контролировала от 4000 до 8000 акров леса вокруг печи, включая то, что сейчас является Государственным парком French Creek.

21. Как оплатили угольщику?

В то время как лесорубам платили веревкой, угольщику платили бушелями или, возможно, телегой. Чем больше угля давали ямы, тем больше он добывал.

22. Какую древесину вы используете?

Древесный уголь может быть изготовлен из любой породы дерева. Древесина твердых пород «˜Hard» ™, такая как дуб, гикори, клен и каштан, делает уголь в печи более горячим.

23.Каковы характеристики хорошего древесного угля?

Чатурведи (1943) определил это так: «Уголь хорошего качества сохраняет текстуру древесины; это угольно-черный цвет с сияющим блеском в свежем сечении. Он звонкий с металлическим кольцом, не давит и не пачкает пальцы. Он плавает в воде, плохо проводит тепло и электричество и горит без пламени ».

24. Какие факторы влияют на скорость горения или процесса карбонизации ?

Основными факторами были (1) тип древесины (лиственные деревья были лучше всего), (2) размер кусков древесины, (3) состояние древесины, (4) влажность древесины, (5) состояние почвы, (6) время года и (7) погодные условия и температура.

25. Содержит ли сам древесный уголь влагу?

Древесный уголь прямо из ямы содержит очень мало влаги, но она быстро увеличивается до 5-15 процентов, когда уголь подвергается воздействию воздуха.

Вагон с древесным углем под охладителем в печи Хоупвелла.

Вагоны с древесным углем были сконструированы таким образом, что, если уголь недостаточно охлаждался, днище вагона можно было очень быстро открыть, и груз горячего угля вывалился на след.Это нижнее отверстие также использовалось для опорожнения вагона при доставке / Пэт Страка.

Вагоны с древесным углем были сконструированы таким образом, что, если уголь недостаточно охлаждался, днище вагона можно было очень быстро открыть, и груз горячего угля вывалился на след.Это нижнее отверстие также использовалось для опорожнения вагона при доставке / Пэт Страка.26. Что происходит с угольной ямой, если идет дождь или ветер?

Когда огонь в дымоходе хорошо разжигается, ливень фактически служит для уплотнения ямы, в результате чего свая горит хорошо, но быстрее.

27. Что происходит после того, как древесный уголь добывается в лесу?

После того, как древесный уголь был выгребен в очаге и оставлен охлаждаться, его затем загрузили в специально построенные вагоны для угля и вытащили в угольный амбар (или дом) рядом с печью.

28. Почему ваш древесный уголь выглядит иначе, чем тот, который я покупаю в пакетах в магазине?

Большая часть древесного угля сегодня — это угольные брикеты. Угольные брикеты представляют собой композит, созданный из суспензии древесного угля, опилок, древесных отходов, угольной пыли и минералов.

Угольные брикеты представляют собой композит, созданный из суспензии древесного угля, опилок, древесных отходов, угольной пыли и минералов.

29. Работали ли угольщики круглый год?

Зима была плохим временем для производства древесного угля, поэтому они работали с мая по октябрь.

30.Вы поливаете уголь из шланга, когда разгребаете его. Не повреждает ли вода уголь?

Настоящий древесный уголь (в отличие от брикетов) не разрушается водой

31. Зачем использовать угольные шахты, когда есть угольные печи ?

Угольная печь — это постоянное сооружение из камня или кирпича. Хотя их проще использовать, они дороги, и древесину необходимо транспортировать в печь. Рядом с лесом можно устроить яму для угля.

32. Сколько древесного угля можно добыть из ямы и сколько дров в яме?

Большая яма для угля может содержать 30 деревянных шнуров. Хорошее колье может дать от 35 до 40 бушелей на шнур.

Хорошее колье может дать от 35 до 40 бушелей на шнур.

33. Кто вырубил всю древесину и сколько древесины было заготовлено за год?

На протяжении всей истории печи дровосеки были самой большой группой работников печи. Из 213 рабочих на заработной плате с 1835 по 1837 год 112 были лесорубами.Ежегодная потребность в древесном угле в Хоупвелле потребляла от 6000 до 7000 шнуров древесины или 200 акров лесных массивов каждый год.

34. Привели ли все эти лесозаготовки к вырубке леса в этом районе?

Лес был вырублен с использованием системы устойчивой урожайности. Это позволяло вырубать только небольшую часть леса каждый год, а затем со временем эта область могла расти снова.

Том Страка — профессор лесного хозяйства в Университете Клемсона в Южной Каролине.Он также является добровольцем-угольщиком в Хоупвелл Печь.

Древесный уголь из угольной ямы в традиционной корзине для угля.

Обратите внимание, структура древесины все еще видна, даже текстура древесины / Tom Straka

Обратите внимание, структура древесины все еще видна, даже текстура древесины / Tom StrakaHosidius — OSRS Wiki

Хосидиус — один из пяти городов Королевства Великий Куренд. Во главе с лордом Кандуром Хосидиусом из Дома Хосидиусов, их основная экспортная деятельность сосредоточена на сельском хозяйстве и кулинарии, и они являются основным поставщиком продуктов питания для граждан королевства, а также голодающих солдат армии Шайзиэн.Большинство людей в Хосидиусе поклоняются Сарадомину, хотя некоторые также поклоняются Замораку, хотя, как и в случае с другими человеческими поселениями, на них смотрят свысока.

Из-за высокого спроса на продовольствие в Великом Куренде Хосидиусу требуется большое количество земли для выращивания урожая, и, таким образом, он обладает большей частью земли из пяти городов — это потому, что где-то во время 5-го БА в королевстве обрушился голод. до 1-го BA ( 1460 лет назад ). Через пять лет после начала голода лорд Хосидий IV встретился с лордами других четырех Домов, договорившись о том, что половина каждой из городских земель будет передана Хосидию, чтобы вырастить больше урожая, чтобы остановить голод, который тогда был утвержден правящим Советом старейшин.

Как и Шайзен, Хосидиус — один из самых недавних городов, основанных в истории Великого Куренда — основатель неизвестен, но он был создан беженцами, спасшимися от Конфликтов Драконов.

Заработать благосклонность Хосидиуса можно, помогая ему производить сельскохозяйственные продукты и готовить еду для солдат. После того, как вы заслужили благосклонность Хосидиуса, вы получите доступ к обеим городским кухням, что на 5% снижает вероятность сгорания еды при приготовлении пищи с их диапазонов, доступ к новому участку дерева духов, доступ к гильдии лесорубов и гильдии фермеров, и возможность играть в мини-игру «Десятинная ферма», в которой основное внимание уделяется получению опыта в сельском хозяйстве.

Чтобы продвинуться в мини-квесте Архитектурного альянса, игроки должны получить 100% благосклонность Хосидиуса и поговорить с Хосой у статуи во дворе замка Куренд.

Пашня

Игрок пашет поля. При 0% благосклонности игроки могут вспахивать только поля к югу от городской площади. Игрокам нужно будет толкать плуг вперед и назад, чтобы обработать почву. Благосклонность предоставляется случайным образом при выполнении этого действия.

Игрокам нужно будет толкать плуг вперед и назад, чтобы обработать почву. Благосклонность предоставляется случайным образом при выполнении этого действия.

Игроки будут автоматически толкать плуг до тех пор, пока не достигнут края поля (толкание плуга с другой стороны изменит его направление) или пока плуг не сломается, и в этом случае им потребуется молоток для его ремонта. (есть один на земле к югу от поля), дающий 10 опыта крафта.Вспашка поля также будет случайным образом давать 10 опыта земледелия.

Нет необходимости менять поля или перемещать плуг, кроме того, чтобы толкать его вперед и назад; одинаковое количество услуг будет оказано независимо от местоположения.

Плуги можно найти на юго-востоке Хосидиуса, к северо-западу от фермы Десятин, к юго-западу от Винодельни. Чтобы быстро добраться до них, воспользуйтесь ожерельем Навыков, телепортируясь в Гильдию Лесорубов, идите на восток через область селитры и идите на северо-восток, когда дойдете до Алтаря.

Приготовление удобрений

Месторождение селитры, наполовину истощенное.При 5% благосклонности игроки могут вносить серные удобрения. Каждое сделанное ведро дает игроку 2 опыта фермерства.

Удобрение производится из селитры и обычного компоста. Солеварню можно обменять с другими игроками. , или ее можно найти в районе к востоку от Гильдии Лесорубов, она появится в одном из пяти возможных мест в этой области и перемещается после того, как залежь иссякнет. Полезный совет: селитокопатель Коноо будет располагаться там, где находится последнее месторождение селитры.Для сбора селитры понадобится лопата. Если у игроков его нет, Кону может предоставить запасную лопату. Для более быстрого получения используйте депозитную ячейку банка в центре области.

Солеварню также можно собрать, покорив Винтертодта. Этот подход может занять намного больше времени, но если игроки все равно планируют использовать Винтертодт, они могут подумать о сборе селитры таким способом.

После смешивания селитры с компостом игроки должны передать удобрение Клерку, находящемуся в здании в центре области Солеварня.Взамен игроки получат 0,1% благосклонности за каждое ведро сернистого удобрения, отданное клерку. Клерк заберет все серные удобрения, находящиеся в распоряжении игрока, включая банк, что означает, что игрокам не нужно совершать несколько поездок, чтобы сделать пожертвование, и они могут получить огромное количество благосклонности за один раз. Из 5% -ной благосклонности требуется 400 ведер серных удобрений для достижения 45%, 700 для достижения 75%, 850 для достижения 90% (что позволяет завершить Глубины отчаяния для достижения 100% -ой благосклонности) или 950 ведер для достижения 100% .По текущим ценам 950 штук каждого стоят примерно 26 600 монет. Обратите внимание, что лимит на покупку компоста составляет 2000 — игроки могут захотеть купить компостные пакеты по более низкой цене — 2000 зм в любом фермерском магазине. Если игрок решит купить все 950 необходимых компостов в фермерском магазине и купить селитру на Великой бирже, 100% благосклонности будет стоить примерно 22 850 монет.

Для Ironmen

Как упоминалось выше, при 5% -ной пользу рекомендуется вносить серные удобрения. Один из самых простых способов — посетить фермерский дом Ванны, расположенный в Хосидиусе.Игроки могут покупать компостные пакеты и хранить их, используя функцию обмена с лепреконами-инструментами, расположенными вокруг Гелинора. С 5% благосклонности вам понадобится компост 950 для 100% пользы. После того, как они хранятся, выкопайте селитру и используйте селитру на компосте, которую вы можете подобрать из инструмента Лепрекон на ближайшем участке с деревом духов (для дополнительной эффективности хмелевых миров, чтобы найти икру селитры рядом с лепреконом). Вы можете сдать серные удобрения клерку, находящемуся рядом с банковской ячейкой рядом с селитрой.

Глубины отчаяния

Как только игроки достигают 20% благосклонности, они могут начать квест «Глубины отчаяния». Этот квест требует завершения Client of Kourend и 18 уровня ловкости. Завершение квеста даст вам сертификат благосклонности Хосидиуса на 10%.

Готовим в столовой

Интерфейс беспорядка.

Когда игроки имеют 45% благосклонности, они могут готовить в столовой, где они должны готовить еду для солдат Шайзиен в соответствии с их требованиями, как показано на экране, с использованием предоставленных ингредиентов.Солдаты хотят тушеное мясо, мясной пирог или пиццу с ананасом. Чтобы участвовать в этом задании, игроки должны иметь соответствующий уровень кулинарии для приготовления блюд: 20 для мясного пирога, 25 для тушеного мяса и 65 для пиццы с ананасом. Игроки получат умеренное количество кулинарного опыта и предпочтения, когда они подадут еду в буфете, в зависимости от спроса на блюда, которые подает игрок.

Посадка косточек винограда

Игрок собирает виноградные лозы. При одобрении 65% игроки получат доступ к Винограднику, где они могут выращивать виноград после использования селитры и виноградных косточек на грядке виноградной лозы (требуется 36 Ферма, может быть усилено).Игрокам предоставляется 0,8% благосклонности за каждую посаженную виноградную косточку.

- При 15% -ом благоволении игроки могут украсть фрукты из фруктового ларька перед кулинарией Логавы Гриколлера.

- При поддержке 35% игроки могут посадить саженец духа на участке дерева духов, расположенном к юго-востоку от руин Фортоса.

- При 50% -ном уровне благосклонности участки, участки цветов и трав к югу от городка Хосидиус постоянно защищены от болезней.

- При благоволении 60% игроки с уровнем Фарма не менее 45 могут войти в Гильдию Фермеров.

- При поддержке 65% игроки могут сажать виноградные косточки на винограднике.

- При 75% благосклонности игроки, владеющие не менее 60 рубками по дереву, могут вступить в гильдию лесорубов.

- При 100% благосклонности игроки с минимум 34 навыками фарма могут участвовать в мини-игре «Десятинная ферма», которую можно найти в средней восточной части Хосидиуса.

- При 100% расположении игроки могут использовать городские кухни прямо к юго-востоку от Беспорядка. Банковский сундук можно найти в небольшом здании, а также ряд, который на 5% увеличивает шанс успешного приготовления еды сверх стандартного диапазона, что делает это место одним из лучших для приготовления пищи.

- Если игрок готовит еду, уровень которой у него уже есть, чтобы не сжигать, то этот метод дает немного меньше опыта в час, чем огонь Логова Разбойников.

Горелка для угля [править | править источник]

Угольные горелки расположены в южной части Хосидиуса. Угольные горелки используются для изготовления древесного угля можжевельника. Вырубая можжевельник в этом районе, игроки могут получить бревна можжевельника. Эти поленья можно поместить в каждую печь (до 60 в каждую) и через шесть часов превратить в древесный уголь.

Дом клерка [править | править источник]

Дом клерка находится в юго-западной части Хосидиуса. Она принимает пожертвования, связанные с серными удобрениями, и дает им баллы одобрения.

Подземелье Фортоса [править | править источник]

Древний подземный храм, находящийся под руинами Фортоса, в подземелье обитают монстры от среднего до высокого боевого уровня, а также босс среднего уровня Сарахнис. Помимо монстров, есть еще много других занятий для игроков.

Помимо монстров, есть еще много других занятий для игроков.

Патчи для земледелия [править | править источник]

Игроки могут использовать участки земли, цветов и трав без нужды Хосидиуса. Эти пятна избавляются от болезней при 50% пользу Hosidius.

Игроки с 35% благосклонности Хосидиуса имеют доступ к нашивке с деревом духов.

Игроки с 65% благосклонности Хосидиуса имеют доступ к Винограднику, где они могут выращивать виноград после использования селитры и виноградных косточек на лозе.

Беспорядок [править | править источник]

Беспорядок расположен в самом северо-западном углу области Хосидиус.Он полон солдат и включает мини-игру, в которой игрок может приготовить тушеное мясо, мясной пирог и пиццу с ананасом, чтобы накормить солдат. Это дает опыт кулинарии, а также пользу Хосидиуса.

Saltpetre [редактировать | править источник]

Saltpetre находится к югу от главного берега в Хосидиусе. Есть пять точек появления, где игроки могут выкопать селитру, которая используется для производства серных удобрений, и динамит для взрывной шахты в Ловакендже.

Десятинная ферма [править | править источник]

Десятинная ферма расположена в юго-восточном углу Хосидиуса, вход с западной стороны.Это динамичная мини-игра, которая позволяет игрокам тренировать навыки ведения сельского хозяйства, сажая, ухаживая и собирая фрукты, характерные для Десятинной фермы. Предоставляются все семена и удобрения; игроки должны принести свои лейки (рекомендуется не менее 4), а также лопату и лопаточку для семян.

Можно выращивать три вида фруктов: голованова, бологано и логавано. Каждый требует разного уровня земледелия и дает увеличивающийся опыт для сбора и хранения фруктов.Если все сделано правильно, в мини-игре «Десятинная ферма» можно быстро обучить сельскому хозяйству бесплатно для игрока.

Магазины [править | править источник]

Предварительный выпуск символа Хосидиуса в игре.

Столовая, где едят солдаты Шайзиэн.

Лагерь монаха на южном берегу у угольных печей.

Внутри Десятинной фермы.

Средний этаж дома лорда Хосидиуса.

Верхний этаж дома лорда Хосидиуса.

Верхний уровень дома Ватсона.

Участки земли возле поляны Ксерика.

Исторический [править | править источник]

Магазин гриколлера в Логаве до переезда.

Ферма Ванны, содержащая различный домашний скот

Виноградник Хосидиус до уменьшения размера.

| Пожар | ||||||||

Давно единственный способ сделать

что-то горячее должно было сжечь органические вещества. До средневековья это было

в значительной степени остатки недавно заболевших организмов — древесина, солома, навоз.Сжигание останков организмов, умерших давным-давно лет назад, таких как нефть, уголь или торф, редко

сделано в старые времена. До средневековья это было

в значительной степени остатки недавно заболевших организмов — древесина, солома, навоз.Сжигание останков организмов, умерших давным-давно лет назад, таких как нефть, уголь или торф, редко

сделано в старые времена. Некоторая изощренность достигается только за счет использования древесного угля вместо дерева, т.е. переработано или концентрированное топливо. Я доберусь до что здесь мы работаем только с необработанным (если высушенным) биотопливом, по сути дерево . Сначала давайте посмотрим в общих чертах, что происходит, когда твердый кусок чего-то ожоги. | ||||||||

Молекулы кислорода (O 2 ) из воздуха

реагируют с углеродом на поверхности горящий кусок материала, образующий CO 2 .Запуск реакции требует

определенное количество энергии, и поэтому нужно зажечь огонь. Однако,

откуда начинается реакция, выделяется много энергии, так что баланс

положительный — при образовании CO 2 выделяет больше энергии, чем необходимо для запуска

обработать. Высвобождаемая чистая энергия передается различным молекулам.

около. Затем молекулы газа просто ускоряются по сравнению со своей средней скоростью.

при комнатной температуре. Однако,

откуда начинается реакция, выделяется много энергии, так что баланс

положительный — при образовании CO 2 выделяет больше энергии, чем необходимо для запуска

обработать. Высвобождаемая чистая энергия передается различным молекулам.

около. Затем молекулы газа просто ускоряются по сравнению со своей средней скоростью.

при комнатной температуре. | ||||||||

| ||||||||

Реакции могут происходить только на поверхности. В

генерируемая энергия течет во всех направлениях, что очень схематично обозначено

красные стрелки на молекулах CO 2 . Стрелки, указывающие

скорость «холодных» молекул кислорода и азота была бы слишком

короткое, чтобы быть видимым в этой шкале. В

генерируемая энергия течет во всех направлениях, что очень схематично обозначено

красные стрелки на молекулах CO 2 . Стрелки, указывающие

скорость «холодных» молекул кислорода и азота была бы слишком

короткое, чтобы быть видимым в этой шкале. Энергия химической реакции, которую мы называем «горением», «огонь» или «окисление» вытекает во всех направлениях, так как «горячие» молекулы перемещаются и удаляются. Он разбавляется, так как Молекулы «горячего» газа передают энергию «холодным» молекулам. столкнуться с чем-либо, например, с атомами / молекулами в стена какого-то ограждения.Их энергия распадается от «горячей» до «окружающий», и мы знаем, как это происходит из пиво наука | ||||||||

| Это чрезвычайно простой, но Совершенно правильный способ визуализировать «огонь» в атомном масштабе — только шкала, которая имеет значение! Это позволяет рисовать довольно далеко идущие выводы: | ||||||||

1. Когда что-то горит, всегда есть максимум температура T max это может быть достигнуто. Когда что-то горит, всегда есть максимум температура T max это может быть достигнуто.Температура, как мы знаем, это просто другое слово для «средней энергии, содержащейся в случайное движение элементарных вещей вроде атомы или молекулы ». Энергия, полученная при« горении » реакция, например К + О 2 Þ CO 2 + энергия , передается вовлеченным атомам и молекулам (включая невинных прохожих, таких как молекулы азота в воздухе или молекулы воды, содержащиеся в древесине) — и все.Молекулы и атомы вовлеченные теперь содержат больше энергии и поэтому «горячее» — но только на определенная сумма, которую можно вычислить. Сжигание чистого углерода в воздухе в лучшем случае дает T max »2000 o C (3600 или F) . Горящий ацетилен ( C 2 H 5 ) с чистым кислородом дает вам больше энергии и таким образом, более высокий T max — вы можете использовать это для сварка или резка сталь.  Хорошо высушенная древесина твердых пород содержит около 50% углерода и дает T макс. »1600 o C

(2912 o F) . Хорошо высушенная древесина твердых пород содержит около 50% углерода и дает T макс. »1600 o C

(2912 o F) . | ||||||||

| 2. Производство энергии в вашем огне, или

сколько энергии производится в секунду (так называемая «сила»),

определяется количеством реакций типа C + O 2 Þ CO 2 + энергия в секунду . Очевидно, это контролируется:

| ||||||||

| 3. Тепловая энергия не может быть полностью утилизирована

в заданном пространстве. Он всегда вытекает. Это особенное. Энергия, содержащаяся в

топливо перед тем, как его сжечь, остается на месте, как и энергия в напряженном

весна и так далее. Но тепловая энергия всегда вытекает из того места, где он был произведен, и это разбавляет энергию / скорость

содержится в молекулах, понижая температуру с увеличением расстояния

от источника энергии.Все, что вы можете сделать, это минимизировать тепловой поток,

«запруживая» его, помещая в него материалы с низкой теплопроводностью.

путь. Однако всегда есть утечка. Огонь в открытом очаге быстро распределяет энергию, производимую во всех направления; таким образом, температура быстро понижается с расстоянием.  Поэтому

вам нужно подавить эти потери, построив контейнер вокруг огня в

твой очаг. И сейчас мы говорим печи или печи . Поэтому

вам нужно подавить эти потери, построив контейнер вокруг огня в

твой очаг. И сейчас мы говорим печи или печи . | ||||||||

| Первая Анализ работы и конструкции печи | ||||||||

| Объединяя эти идеи с немного математики, мы приходим к очень простым, но далеко идущим уравнения / выводы: | ||||||||

1. Температура T при любом

данное место в вашей печи или

печь определяется тем, сколько энергии или «тепла» поступает в нее (давайте

обозначают, что H в ) относительно того, сколько энергии

вытекает из него и теряется; H из . Температура вы

будет тогда Температура вы

будет тогда | ||||||||

| ||||||||

Давайте посмотрим на простой пример: если ваша энергия

приток H в = 100 кДж / с , и вы теряете 10% ,

я. е. выход H out = 10 кДж / с , ваша температура

составляет T = T max (1 — 0,1) = 0,9 T макс. . Вместо, например, 2 000 o C , у вас только 1800 o C . Обратите внимание, что потеря

всего 10% очень мало; вы обычно должны рассчитывать на гораздо большее

ценности. Потери энергии содержат не только энергию, протекающую через печь.

стены, но и горячие газы, выходящие через

дымоход и все тепло

необходим для разогрева самой печи (хотя бы внутренняя футеровка горячая) и

заряд. е. выход H out = 10 кДж / с , ваша температура

составляет T = T max (1 — 0,1) = 0,9 T макс. . Вместо, например, 2 000 o C , у вас только 1800 o C . Обратите внимание, что потеря

всего 10% очень мало; вы обычно должны рассчитывать на гораздо большее

ценности. Потери энергии содержат не только энергию, протекающую через печь.

стены, но и горячие газы, выходящие через

дымоход и все тепло

необходим для разогрева самой печи (хотя бы внутренняя футеровка горячая) и

заряд. | ||||||||

2. Энергия , произведенная , поступает из слоя

сжигание топлива , например уголь или дерево, что

занимает некий том . Энергия

тогда производство пропорционально этому объему; по крайней мере в некотором приближении. Вы храните горящее топливо в «контейнере», как в обычном цилиндрическая труба шаровидной плавильной печи. Истекающая энергия должна уйти через внутреннюю поверхность этого емкость — стенки трубки, отверстие вверху, внизу.В соотношение произведенной энергии к энергии утечки, таким образом, улучшается для больших печи — у них меньшее соотношение поверхности к объему. Вы также тратите впустую меньше энергии для нагрева вашего контейнера. Это старые вещи мы подробно рассматривал это раньше, просто для другой цели. Такие большие печи было бы лучше, чем поменьше? Да, есть существенная «экономия на размере», но есть и улов: | ||||||||

3. Воздух

Поставка . Как упоминалось выше, количество подаваемого вами воздуха / кислорода

определяет скорость производства тепловой энергии вместе с количеством

обеспечена поверхность реактивного топлива. Если вам нужны высокие температуры, вы должны

тепловую энергию гораздо быстрее, чем она может просочиться, и это означает, что вы должны

подавать достаточно воздуха. Если вам нужны высокие температуры, вы должны

тепловую энергию гораздо быстрее, чем она может просочиться, и это означает, что вы должны

подавать достаточно воздуха. Решающее количество « воздушный поток » AF измеряется тем, сколько кубических метров воздуха проходит через хитрость на квадратный метр и секунду.Это дает в качестве единицы измерения [ AF ] = m 3 / m 2 · s = m / s , т.е. скорости . Вот почему все в Деловые разговоры о воздухе космическая скорость внутри печи. Однако объемная скорость, например, 1 м / с делает , а не , означает, что воздух действительно течет с эта скорость через вашу печь даже так, чтобы скорость обеспечивала правильную количество воздуха.Это число дает только порядок величины, поскольку воздух сильно расширяется, когда становится жарко. Если ваша печь имеет площадь поперечного сечения, например, 0,1 м 2 , объемная скорость воздуха 1 м / с просто указывает, что через него проходит 0,1 м 3 воздуха на второй.  У вас здесь две проблемы. Для начала вам может понадобиться «дуть», если вы хотите много воздуха, чтобы пройти через вашу печь. Дуть означает, что должен быть перепад давления между входным и выходным «портами» воздуха.Во-вторых, вы должны сделать это, преодолевая сопротивление воздушному потоку вашего воздушного потока. аппарат и печь. Чем выше сопротивление, тем выше давление. необходимость продувки печи необходимым количеством воздуха Приведу пример: если вы уменьшите на , то размер кусков угля для увеличения площади поверхности топлива, вы также увеличиваете сопротивление воздушному потоку через вашу угольную кровать. Это легко увидеть.Добавьте немного кукурузы («кукуруза ядра «) в трубу, и вы все равно сможете дуть в нее, хотя больше усилий. Залейте в него кукурузный крахмал, и он «набит». Повышение давления не вызовет воздушного потока, но в какой-то момент вы просто вытолкните препятствие из своей трубы. Сделайте свои угольки слишком маленький, и у вас проблемы.  | ||||||||

| 4. Экономия от размера Значительная экономия на размерах.Большие печи требуют меньше места скорость для поддержания определенной температуры по ряду причин, включая отношение объема к поверхности, но также из-за «эффекта стены », наблюдение, что воздух вдувается потоками с меньшим сопротивлением (и, таким образом, кислород к топливу) между загрузкой и стенками печи. В целом, большие печи лучше. Вы достигаете более высоких температур или можете поддерживать определенная температура с меньшим количеством топлива.Однако первые закон экономики получает. Печные печи без мощных воздуходувок просто не могут производить достаточно воздуха, чтобы запустить большую печь. В то время как воздух скорость , необходимая для поддержания определенной температуры, идет на вниз примерно линейно с увеличением печи диаметр, общее количество необходимого воздуха составляет , умноженное на поперечного сечения, и поперечное сечение увеличивается с квадратом диаметра печи.  Так

объем воздуха, который вы должны вдувать, все равно идет от до , по крайней мере, линейно с диаметром. Так

объем воздуха, который вы должны вдувать, все равно идет от до , по крайней мере, линейно с диаметром. | ||||||||

| Теперь мы можем увидеть основную проблему нашего предки сталкивались с печами на протяжении тысячелетий: После вас нашли подходящие материалы для строительства печи (способные выдерживать тепло и с низкой теплопроводностью), и хорошей геометрией (круглая и с куполом купола в случае обжиговых печей для минимизации соотношения объема / площади), вы застрял с подачей воздуха . На протяжении всей древности методы, которыми вы располагали, были не очень мощными и это ограничивает размер вашей печи.Вы должны были сделать свою печь небольшой — даже поэтому он менее эффективен. | ||||||||

Обратите внимание, что увеличение объемной скорости на

Более сильный обдув также имеет ограничения, особенно в небольших печах. Если ты тоже взорвешься

трудно, вы в какой-то момент просто выдуваете заряд через верхнюю часть

печь. Если ты тоже взорвешься

трудно, вы в какой-то момент просто выдуваете заряд через верхнюю часть

печь. Наконец, следует отметить, что вы можете пропускать воздух только через топку, если между топливными частями и чем-либо составляет заряд, предотвращая слишком большое сопротивление воздушного потока. большой.Вы получите это автоматически, если раздавите уголь и руду, получение кусков неправильной формы с некоторым средним размером. И этот средний размер имеет большое значение, как указывалось выше. Слишком большой — недостаточно площади для генерируя высокую тепловую мощность. Слишком мало — сопротивление воздушному потоку становится слишком большим и снижается выработка тепловой энергии. Средний размер вашего угля (и руды штук) не должны быть ни слишком большими, ни слишком маленькими, но в самый раз, и это «правильное» значение определенным образом зависит от размера ваша печь и давление, которое вы можете обеспечить для вдува воздуха. | ||||||||

| Прямой Биотопливо: факты и использование | ||||||||

Прямое биотопливо — это горючие материалы, которые

не подвергались огню или чрезмерному старению. Сушеная древесина, солома,

скорлупа орехов или сушеный навоз — это прямое биотопливо, древесный уголь (обработанный) или уголь

а масло (длительная выдержка) нет. Сушеная древесина, солома,

скорлупа орехов или сушеный навоз — это прямое биотопливо, древесный уголь (обработанный) или уголь

а масло (длительная выдержка) нет. | ||||||||

| Энергетическая ценность биотоплива Свежесрубленная древесина не годится для разведения огня; на самом деле это в значительной степени невозможно для большинства пород дерева.В нем слишком много воды — до 60% — и сначала нужно высушить. После высыхания он все еще содержит немного воды, поэтому предположительно сушит такие вещи, как солома или солома. Трудно прийти к содержание воды менее 10% для большинства биотоплива, высушенного на воздухе. | ||||||||

Всем известно, что (высушенная) твердая древесина лучше

для вашей печи, чем из мягкой древесины, так как она дает больше «тепла» и

лучше, чем «солома», которая приводит только к «солому-пожару»,

быстро выгорает. На самом деле это верно только в том случае, если вы посмотрите на

энергоемкость на объем . Если вы считаете

калорийность на масс , все (сухие)

биотоплива примерно равны и дают около 20 МДж / кг , когда

вы их сжигаете. На самом деле это верно только в том случае, если вы посмотрите на

энергоемкость на объем . Если вы считаете

калорийность на масс , все (сухие)

биотоплива примерно равны и дают около 20 МДж / кг , когда

вы их сжигаете. Другими словами: исходя только из содержания энергии, не имеет большого значения, какой вид. биотоплива, который вы засовываете в топку, если оно того же количества по весу . Однако люди во всем тысячелетия имели тенденцию делать это по объему , так как намного проще.«Раб, положи в огонь еще одну корзину дров» — просто проще, чем «раб, положи в огонь еще килограмм дров», поскольку последнее требует наличия весов и умений с ними работать. Однако энергосодержание — не единственный важный критерий выбора топливо. | ||||||||

| Превышение

воздух Биотопливо, скапливаемое для воспламенения, обычно имеет много свободного пространства между твердый материал.  Это обеспечивает небольшое сопротивление воздушному потоку и, следовательно, упрощает