Пневматическая система тормозов автобуса ПАЗ-32053-07 и ПАЗ-4234

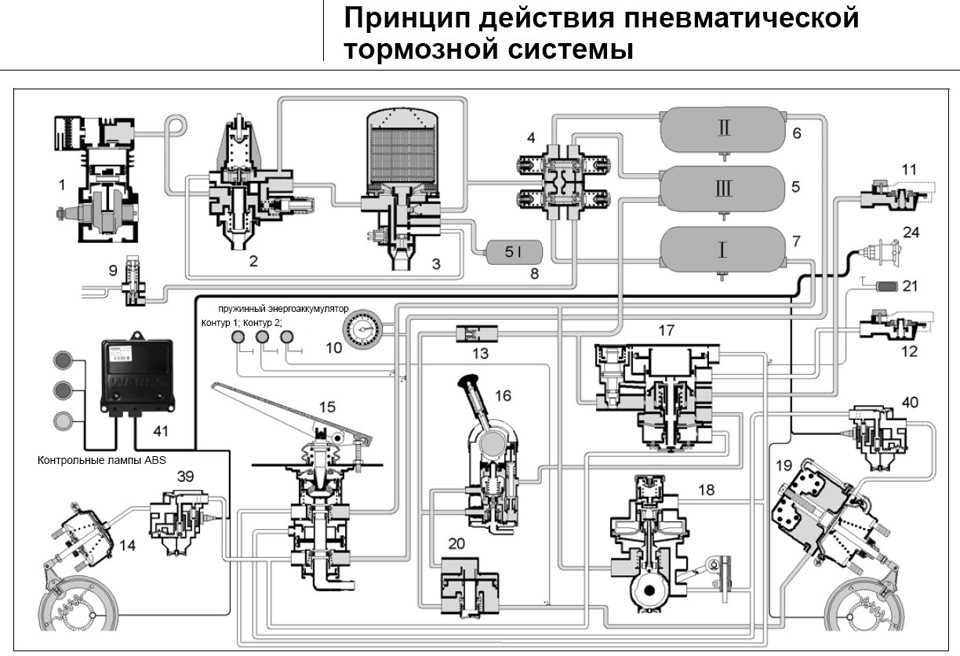

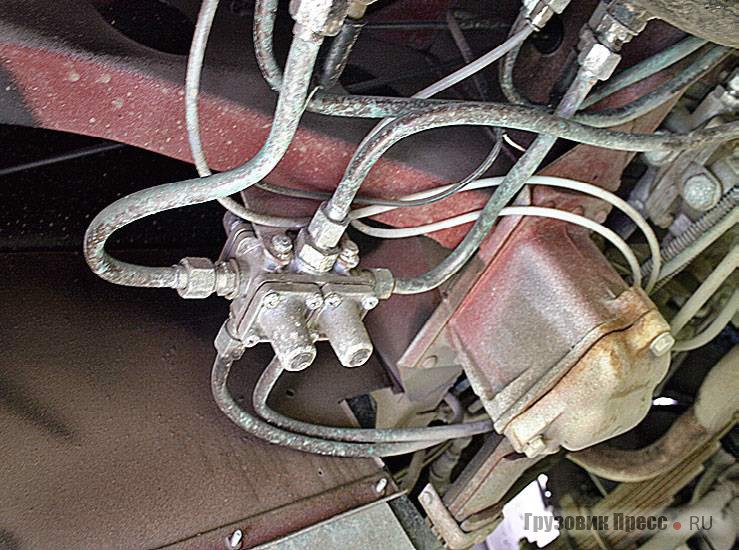

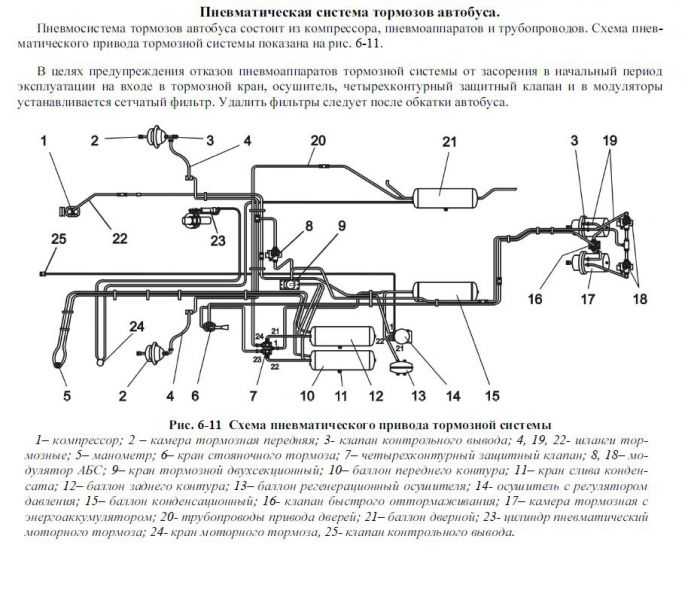

Пневмосистема тормозов автобуса состоит из компрессора, пневмоаппаратов и трубопроводов

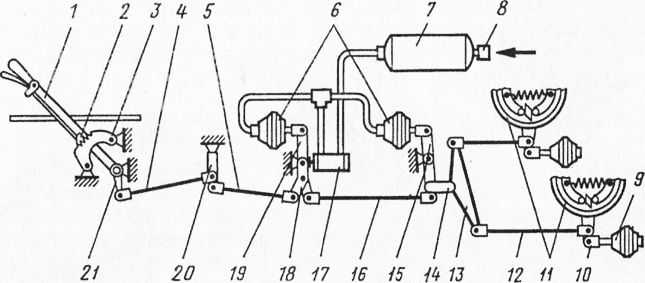

Схема пневматического привода тормозной системы показана на рисунке 1.

В целях предупреждения отказов пневмоаппаратов тормозной системы от засорения в начальный период эксплуатации на входе в тормозной кран, осушитель, четырехконтурный защитный клапан и в модуляторы могут устанавливаться сетчатые фильтры.

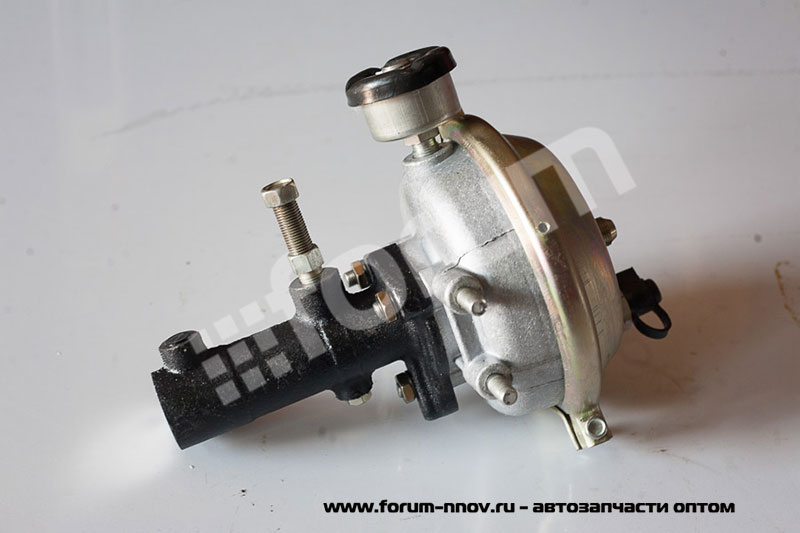

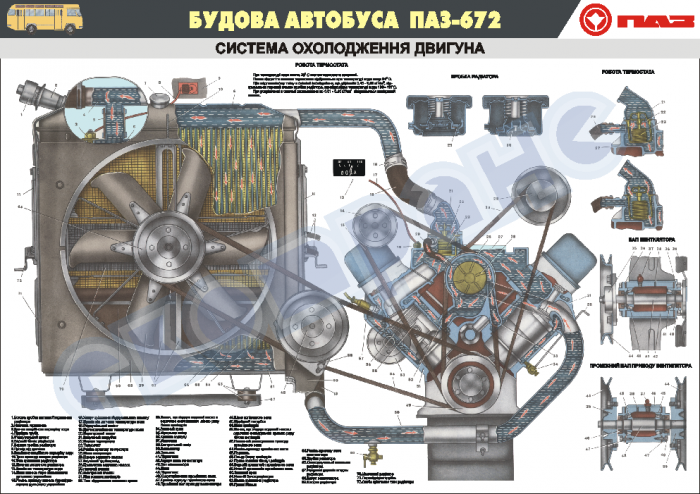

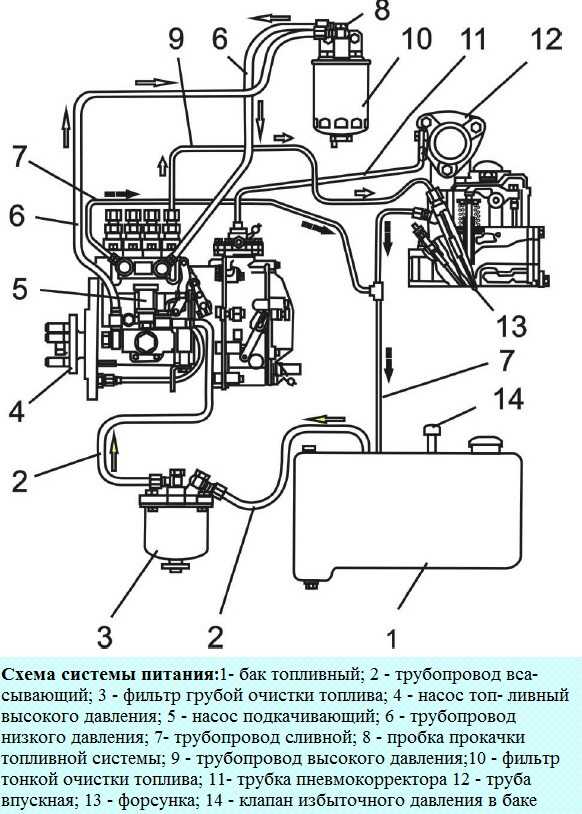

На автобусе ПАЗ-32053-07 применяется одноцилиндровый компрессор поршневого типа, воздушного охлаждения

Компрессор имеет привод от шестерни привода топливного насоса высокого давления.

На автобусе ПАЗ-4234 может применяться как двухцилиндровый (рис. 2), так и одноцилиндровый компрессор. В обоих случаях компрессор имеет, воздушное охлаждение блока цилиндров и водяное охлаждение головки цилиндров.

Привод компрессора ременный от шкива коленчатого вала. Ремни натягиваются специальным механизмом.

Масло из системы смазки по шлангу подается в канал коленчатого вала компрессора и к шатунным подшипникам.

Шарикоподшипники, поршневые пальцы и стенки цилиндра смазываются разбрызгиванием.

Из компрессора масло сливается в масляный картер двигателя.

При обслуживании компрессора проверяется его крепление к кронштейну, крепление шкива, натяжение приводных ремней (ПАЗ-4234), крепление головки цилиндров компрессора, а также состояние и крепление нагнетательной трубки компрессора, шлангов подвода охлаждающей жидкости к головке цилиндров (ПАЗ-4234).

Натяжения ремня привода компрессора на дизеле Д-245.9Е2 производится роликом через механизм натяжения.

Перед натяжением следует ослабить стопорный болт оси натяжного ролика и стопорную гайку регулировочного винта. Затем вращением гайки на регулировочном винте перемещать винт вместе с натяжным роликом.

Рекомендуется один раз в год при сезонном обслуживании, но не более чем через 100 000 км пробега произвести очистку от нагара поршней и клапанов компрессора.

Признаками неисправности компрессора являются: появление шума и стука в нем, чрезмерный нагрев (более 190 °С), увеличенное содержание масла в конденсате, сливаемом из воздушных баллонов.

Протяжку гаек головки цилиндров следует выполнять равномерно в порядке, указанном на рис. 3.

Окончательная затяжка производится моментом (20-25) Нм.

Допускается одновременное затягивание гаек головки до окончательного момента.

Внимание! Утечки воздуха в пневматической системе тормозов увеличивают продолжительность работы компрессора под нагрузкой и тем самым снижают его ресурс.

Воздухоосушитель с встроенным регулятором давления (рис. 4) предназначен для очистки сжатого воздуха от влаги и загрязнений, а также для автоматического поддержания рабочего давления в системе пневматического привода тормозов.

Подаваемый воздушным компрессором воздух проходит через кольцевой фильтр 2, где происходит его предварительная очистка от загрязнений.

Затем воздух проходит через гранулообразный порошок 1, где происходит осушение, к обратному клапану 3, открывает его и проходит через отвод 21 к четырехконтурному защитному клапану и далее к воздушным ресиверам.

Одновременно через жиклер и отвод 22 наполняется воздушный ресивер емкостью 5л для регенерации осушающего элемента.

Осушитель воздуха имеет электроподогрев клапанного узла, включающийся при повороте ключа в выключателе приборов в положение I. Электроподогрев включается автоматически при температуре окружающего воздуха менее +10°С и отключается после нагрева до +30° С.

Для контроля нормальной работы осушителя следует ежедневно проверять отсутствие конденсата в баллоне, расположенном после осушителя, и следить за герметичностью пневматического привода тормозной системы.

При появлении в ресиверах конденсата необходимо заменить фильтрующий элемент. При наличии в конденсате масла необходимо отремонтировать компрессор, так как замасливание гранул порошка осушителя резко снижает срок его работы.

Внимание! Для предупреждения возникновения отказов тормозной системы заменять фильтр-патрон осушителя воздуха следует один раз в год не зависимо от его состояния перед началом зимнего периода эксплуатации.

Замена фильтрующего элемента осушителя воздуха проводится в следующем порядке:

- Очистить поверхность осушителя от грязи.

- Ослабить резьбовое соединение нагнетательного трубопровода от компрессора и выпустить из него воздух.

- Отвернуть, вращая против часовой стрелки, патрон фильтрующего элемента.

- Установить новый патрон, слегка смазав маслом уплотнительную прокладку.

- Затянуть рукой патрон моментом не более 15 Нм.

- Затянуть резьбовое соединение нагнетательного трубопровода.

Четырехконтурный защитный клапан (рис. 5) предназначен для разделения питающей магистрали на два основных и два дополнительных контура, автоматического отключения одного из контуров в случае его повреждения и сохранения запаса сжатого воздуха в неповрежденных контурах, а также для сохранения воздуха во всех контурах в случае повреждения питающей магистрали.

Регулировка секций защитного клапана проведена таким образом, что сначала открываются магистральные клапаны рабочей тормозной системы и привода двери (на рис. 6 секций 21, 22, 24) при величине давления перепуска (607-637) кПа, а затем открывается клапан стояночной тормозной системы (секции 23) при величине давления перепуска (656-686) кПа.

При разгерметизации секции 21 в неё из секции 23 через специально встроенный клапан обеспечивается перепуск сжатого воздуха с темпом, не менее 60 л/мин.

После перепуска остаточное давление воздуха в энергоаккумуляторах должно быть не более 100 кПа (1 кгс/см2).

Регулировка клапана исключает возможность начала движения автобуса при заполнении пневмосистемы сжатым воздухом до момента, обеспечивающего затормаживание автобуса с необходимой эффективностью, а также исключает возможность растормаживания стояночной тормозной системы автобуса при снижении уровня давления в контуре 1 рабочей тормозной системы ниже минимального уровня ─ менее 390 кПа (4,0 кгс/см2).

Ручной кран стояночного тормоза

При движении автобуса рукоятка крана находится в крайнем переднем положении.

Устройство крана обеспечивает автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем заднем положении рукоятка фиксируется.

Для оттормаживания пружинных энергоаккумуляторов рукоятку следует вытянуть в радиальном направлении, при этом рукоятка свободно возвращается в положение «отторможено».

Клапан быстрого оттормаживания предназначен для ускорения выпуска воздуха из исполнительных механизмов, за счет сокращения пути проходимого сжатым воздухом при выпуске.

При положении рукоятки крана стояночного тормоза в положении «отторможено» сжатый воздух поступает в вывод I клапана (рис. 7), диафрагма 3 прижимается к выпускному седлу в корпусе; при этом края диафрагмы отгибаются и сжатый воздух проходит в выводы II и далее в энергоаккумуляторы.

При падении давления в выводе I диафрагма 3 под действием сжатого воздуха в выводах II отрывается от выпускного седла в корпусе 1 и прижимается к седлу в крышке 2, перекрывая тем самым проход воздуха в вывод I.

Сжатый воздух при этом через вывод III выпускается в атмосферу.

Кран тормозной предназначен для управления колесными тормозными механизмами при двухконтурном тормозном приводе.

Выводы А и Б крана (рис. 8) соединены с воздушными ресиверами двух раздельных контуров привода рабочего тормоза.

От выводов Г и Д сжатый воздух поступает к тормозным камерам. В корпусе крана установлены выключатели сигналов торможения. Из вывода В воздух после отпускания педали тормоза выходит в атмосферу.

При обслуживании тормозного крана проверяется крепление крана к кронштейну основания кузова, проверяется целостность защитного резинового чехла и плотность его установки, производится диагностическая проверка правильности работы крана.

В зимнее время в случае замерзания крана, для предупреждения повреждений резиновых и пластмассовых деталей, не рекомендуется отогревать кран открытым огнем. Следует применять для отогрева теплый воздух или горячую воду.

Следует применять для отогрева теплый воздух или горячую воду.

В связи с постепенным нарушением подвижности поршней тормозного крана в процессе эксплуатации автобуса, особенно при попадании воды и масла внутрь крана на поверхности трения, рекомендуется при ТО-2 проводить диагностическую проверку работы крана.

Для этого нужно, не снимая кран с автобуса, подсоединить к его верхнему и нижнему секционным выводам по одному манометру и, нажимая на педаль тормоза, отмечать разность давлений.

Разность давлений не должна превышать 0,025 МПа. При невыполнении этого условия необходимо провести ремонт крана.

Рекомендуется один раз в 2 года производить профилактическую разборку тормозного крана для очистки, смазки и замены резиновых уплотнительных колец и изношенных деталей.

Сборка и проверка работоспособности тормозного крана

- Сборку проводить с учетом следующих требований:

— сборка должна производиться в условиях, исключающих возможность попадания на собираемые детали абразивной пыли и т. п.

п.

— сборка резиновых деталей должна производиться осторожно, чтобы исключить возможность их повреждения. Наличие на резиновых деталях порезов, рисок и других дефектов не допускается.

— все трущиеся поверхности деталей смазать тонким слоем смазки ЦИАТИМ 221. Допускается применение смазки АЗМОЛ ЖТ-72.

- Перед установкой верхнего поршня замерить расстояние «с» (рис. 9) выступания хвостовика поршня над клапаном.

- С помощью регулировочного винта в верхнем поршне установить расстояние α = (с + 0,8) мм и законтрить регулировочный винт.

- Установить верхний поршень и при необходимости прижать его транспортным зажимом.

- Собрать аппарат с опорной плитой и рычагом.

- Установить регулировочный болт до упора в рычаг так, чтобы не было зазора между роликом 4 и толкателем 5 (рис. 10), зафиксировать регулировочный болт 2.

- Подсоединить кран к системе сжатого воздуха в соответствии со схемой испытаний (рис.

11).

11).

- Трижды переместить рычаг до упора (ход не менее 31,2 мм). При перемещении рычага не должно быть заеданий и он должен быстро возвращаться в исходное положение.

- Подать воздух под давлением Р11 = Р12 = 0,75 МПа (7,5 кгс/см2) в выводы 11 и 12.

Трижды переместить рычаг до упора и обратно.

Давление в выводах 21 и 22 должно изменяться от 0 до давления в выводах 11 и 12 и обратно.

- При перемещении рычага на 4,7…7,4 мм (ход толкателя 1,9…3,0 мм) в выводе 21 должно появиться давление.

При достижении в выводе 21 давления Р21 = 0,05 МПа (0,5 кгс/см2) давление в выводе 22 должно быть не менее 0.025 МПа (0,25 кгс/см2).

При этом ход рычага должен превышать 4,7 мм (ход толкателя должен превышать 1,9 мм).

Опережение роста давления в выводе 21 по отношению к росту давления в выводе 22 может сохраняться по всему диапазону давлений, но не превышать 0,025 МПа (0,25 кгс/см2).

Первоначальный скачок давления в выводах 21 и 22 не должен превышать 0,02 МПа (0,2 кгс/см2).

- При достижении в выводе 21 давления Р21 = 0,3 МПа (3,0 кгс/см2) ход рычага должен быть (14,5-19,9) мм (ход толкателя (5,8…8,0) мм).

- При достижении в выводе 21 давления Р21 = 0,75 МПа (7,5 кгс/см2) ход рычага должен быть (21-27) мм (ход толкателя (8,4-10,8) мм).

- Общий ход рычага до упора должен составлять (31,1-39,1) мм (ход толкателя (12,5…15,7) мм).

- При плавном перемещении рычага давление в выводах 21 и 22 после начального скачка должно плавно повышаться, а при отпускании рычага плавно понижаться.

- Подать воздух под давлением Р12 = 0,75 МПа (7,5 кгс/см2) в вывод 12.

Переместить рычаг до упора. При этом в выводе 22 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см2).

- Подать воздух под давлением Р11 = 0,75 МПа (7,5 кгс/см2) в вывод 11.

Переместить рычаг до упора. При этом в выводе 21 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см2).

- Проверить аппарат на герметичность. Кран должен быть герметичен при любом положении рычага.

Проверку производить при отпущенном рычаге и давлении Р11=Р12 = 0,75 МПа (7,5 кгс/см2) в выводах 11 и 12 и при нажатом до упора рычаге и давлении Р = 0,75 МПа (7,5 кгс/см2) в выводе 11. Утечка воздуха в каждом случае не должна превышать 8 см3 /мин.

Привод тормозного крана отрегулирован правильно, если полный ход педали тормоза, определяемый по перемещению центра площадки педали, составляет (105-117) мм.

При этом площадка педали не должна касаться пола в крайнем нажатом положении, а тормозной кран полностью открыт. Свободный ход педали (18-25) мм.

Свободный ход педали тормоза обусловлен конструкцией тормозного крана.

В случае необходимости (при снятии-установке крана) можно отрегулировать привод крана следующим образом:

— совместить вращением вилки по резьбе тяги отверстие в вилке с отверстием рычага крана, находящегося в свободном состоянии;

— вывернуть с тяги вилку на один оборот и в этом положении установить палец вилки, зашплинтовать палец и затянуть контргайку вилки.

Клапан контрольного вывода (рис. 12) предназначен для присоединения к приводу контрольно — измерительных приборов с целью проверки давления.

На автобусе установлены два клапана: один на правой передней и один на правой задней тормозных камерах.

Для присоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой М16х1,5. При необходимости клапан можно установить в ресиверы, вывернув заглушки из бобышек.

Кран слива конденсата (рис. 13) предназначен для принудительного слива конденсата из воздушного ресивера тормозного привода, а также, при необходимости, для выпуска сжатого воздуха из ресивера.

Кран слива конденсата открывается при нажатии на толкатель 3 вверх или отведении его в любую сторону.

Тормозные камеры предназначены для приведения в действие тормозных механизмов колес.

Тормозная камера с пружинным энергоаккумулятором предназначена для приведения в действие тормозных механизмов колес заднего моста при включении рабочей или стояночной тормозных систем.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 через вывод I уйдет в атмосферу через поврежденную часть пневмопривода, пружина 4 разожмется и произойдет автоматическое затормаживание автобуса.

Для механического растормаживания задних колес необходимо вывернуть винт 1 (рис. 14) из пружинного энергоаккумулятора на 68 мм от внешней поверхности цилиндра 2.

Внимание! Перед растормаживанием следует предохранить автобус против скатывания.

Внимание! Запрещается разборка энергоаккумулятора без использования специального приспособления, так как внутри его в сжатом состоянии находится мощная пружина.

Внимание! Перед началом эксплуатации автобуса следует привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого нужно заполнить тормозную систему воздухом, установить рукоятку стояночного тормозного крана в положение растормаживания и завернуть до упора винт 1 (рис. 14).

14).

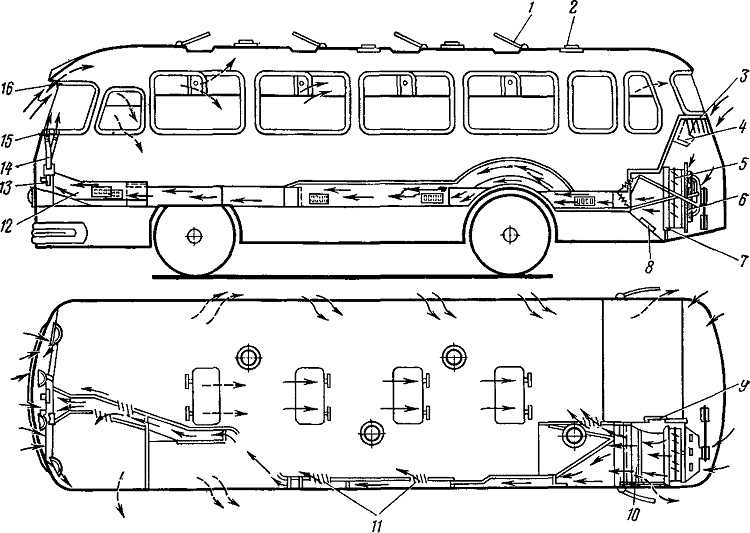

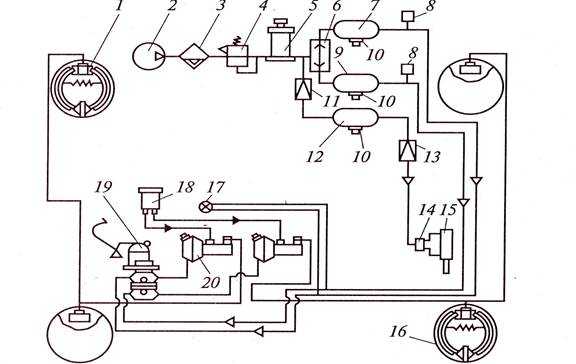

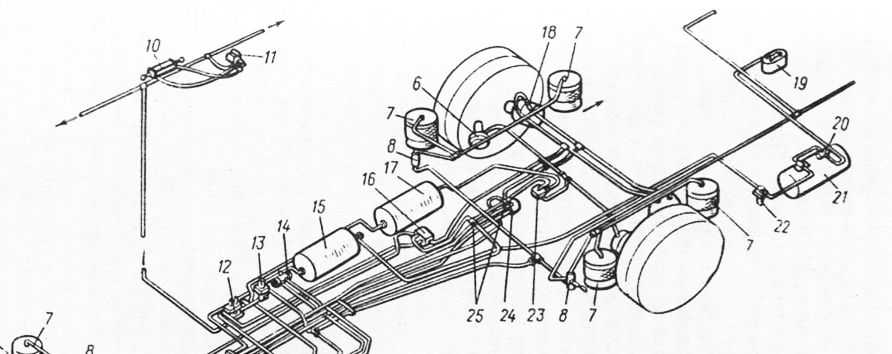

Вспомогательная тормозная система состоит из моторного тормоза 5, размещенного в выпускном трубопроводе 1 двигателя, пневматического цилиндра 3, крана управления и трубопроводов.

Вспомогательная тормозная система включается нажатием и удержанием кнопки крана, расположенной на полике водителя слева от педали сцепления.

При этом сжатый воздух по трубопроводам из пневмобаллона тормозной системы поступает в пневмоцилиндр 3, который через рычаг 6 перемещает заслонку в моторном тормозе и тем самым перекрывает приёмную трубу глушителя.

Внимание! Перед включением моторного тормоза следует отпустить педаль управления подачей топлива.

Внимание! Вспомогательная тормозная система (моторный тормоз) только замедляет движение, не позволяя автобусу набирать скорость на затяжных спусках. Он не предназначен для остановки автобуса, им нельзя пользоваться для экстренного торможения или как стояночным тормозом.

Внимание! Моторный тормоз используется только при движении на затяжных спусках с включенной передачей. При этом должна быть выбрана такая передача, на которой число оборотов двигателя не превышало бы максимально допустимых (2400 мин-1).

При обслуживании пневматического привода тормозной системы автобуса проверяется герметичность системы в целом и ее отдельных частей. Места сильной утечки воздуха определяют на слух, а места слабой утечки — с помощью мыльной эмульсии.

Утечка воздуха в рабочей тормозной системе определяется при заполненной системе до рабочего давления при нажатой тормозной педали.

При этом падение давления не должно превышать 0,05 МПа (0,5 кгс/см2) в течение 15 минут и 0,05 МПа в течение 30 минут при свободном положении органов управления.

Утечка воздуха в стояночной тормозной системе определяется при положении рукоятки ручного тормоза в положении «Расторможено». Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Во избежание поломки присоединительных бобышек на тормозных пневмоаппаратах момент затяжки штуцеров, пробок, гаек не должен превышать (30-50) Нм.

Для повышения безотказности и надежности работы тормозной системы, рекомендуется один раз в два года проводить профилактическую разборку тормозного крана; тормозных камер задних и передних тормозов, защитного клапана; ручного тормозного крана; клапана быстрого оттормаживания; замену сменного патрона осушителя независимо от их технического состояния.

Обнаруженные при контрольной проверке неисправные аппараты должны быть отремонтированы с помощью ремонтных комплектов, проверены на работоспособность и соответствие характеристикам.

Порядок сборки и проверки аппаратов изложен в специальных инструкциях. Их ремонт производится лицами, прошедшими необходимую подготовку.

Внимание! Не допускается провисание трубопроводов, касание их о перемещающиеся и нагревающиеся в процессе работы детали и узлы, перегибание трубопроводов с уменьшением их проходного сечения.

Автобус паз тормозная система – Схема пневматической системы тормозов с пневмоаппаратурой для ПАЗА-32053 (каталог запчастей)

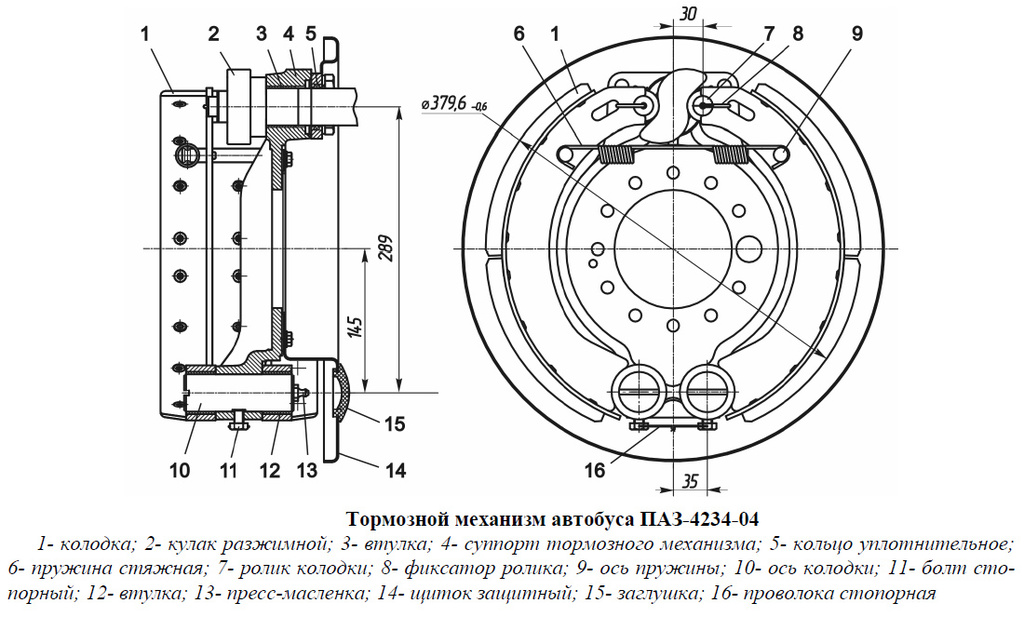

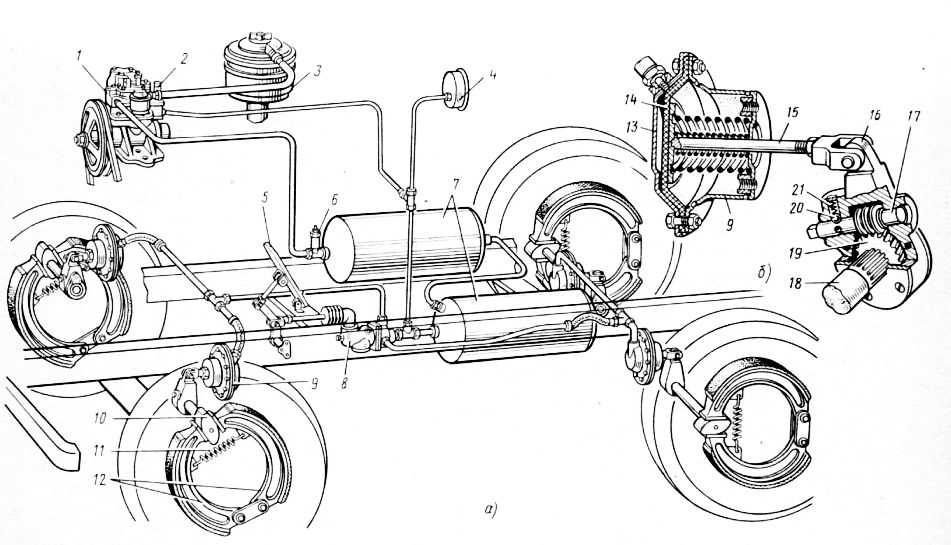

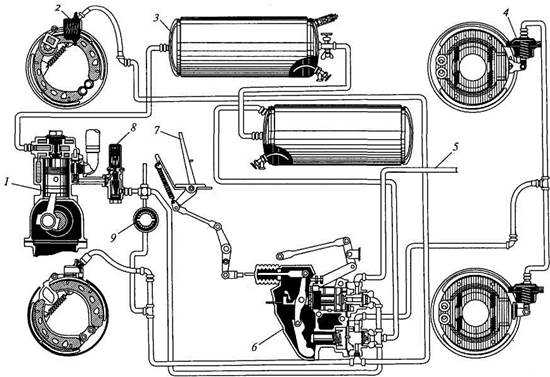

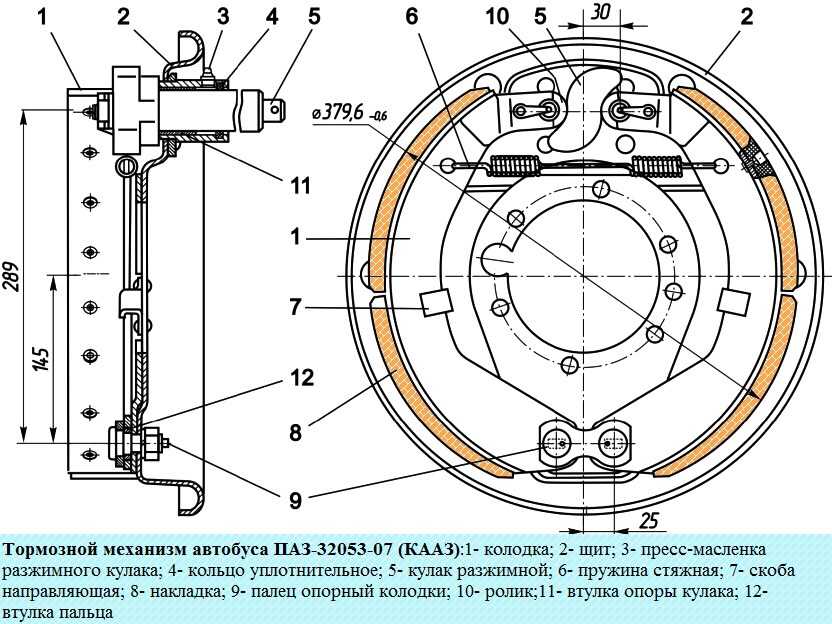

Тормозные механизмы передних и задних колес (рис. 2.) барабанного типа с двумя тормозными колодками и регулятором тормоза

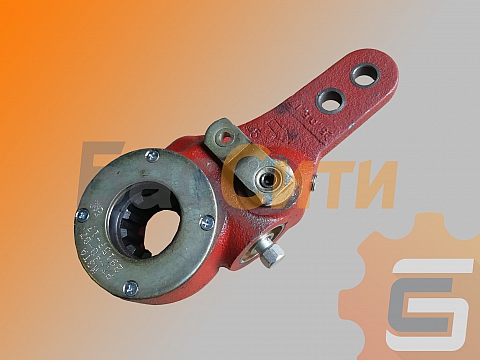

Регулятор тормоза РТ-40 (рис. 3.) предназначен для передачи усилия от штока пневмокамеры на разжимной кулак вала и для автоматической регулировки зазора между накладками и тормозным барабаном

1. Утопить фиксатор 2 (рис. 3.) регулятора тормоза и вращать ключом против часовой стрелки до возврата разжимного кулака тормоза в исходное положение. При этом зазор между тормозной накладкой и барабаном станет максимальным.

2. Снять ступицу вместе с барабаном.

3. Снять стяжные пружины колодок 5 (рис. 2.) и тормозные колодки 1

При каждом снятии следует осмотром проверять состояние тормозных барабанов. Не допускается наличие задиров, трещин и значительной выработки на рабочей поверхности, а также ослабление крепления барабана к ступице.

Увеличение диаметров тормозных барабанов мостов РЗАА в процессе эксплуатации допускается не более чем на 6 мм.

Предельный диаметр рабочей поверхности тормозного барабана 426 мм — для мостов «РЗАА» и 383 мм для мостов КААЗ.

При сборке смазать оси колодок тонким слоем смазки Литол-24.

autoruk.ru

Базовые характеристики

| Параметры | ПАЗ-32053/54 | ПАЗ-32053/54 CNG/LPG |

| Габариты кузова. Длина/Ширина/Высота, мм. | 7000/2500/2890 (класс I-II), 2960 (класс II) | 7000/2500/2890 (класс I-II), 2960 (класс II) |

| Количество/ширина дверей, мм | 1/726, 1 аварийная/600; 2/726 | 1/726, 1 аварийная/600; 2/726 |

| Высота потолка в салоне, мм | 1965 | 1965 |

| Общее количество мест, в том числе посадочных | 41 (25+1), 42 (23+1), 42 (21+1), 43 (21+1), 43 (19+1) | 41 (25+1), 42 (23+1), 42 (21+1), 43 (21+1), 43 (19+1) |

| Тип сидений | Одиночные и парные полумягкие кресла с поручнями | Одиночные и парные полумягкие кресла с поручнями |

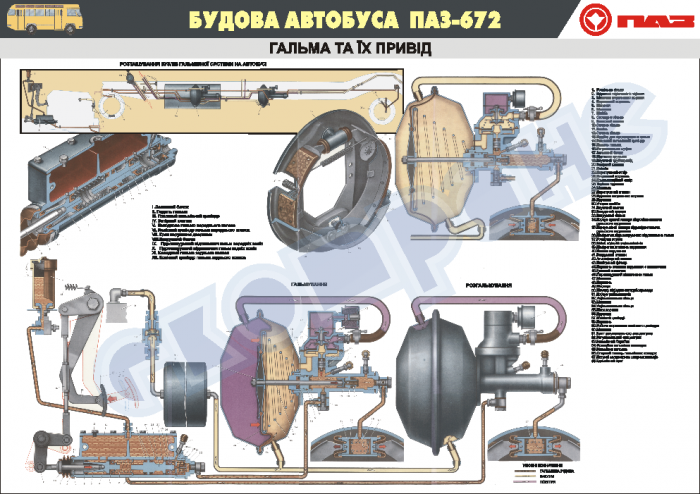

Тормозная система Паз

Рабочая тормозная система автобуса ПАЗ-672 имеет раздельный гидравлический привод с гидровакуумными усилителями на передний и задний мосты.

Устройство тормозного механизма аналогично тормозным механизмам, рассмотренным ранее. Отличие состоит в размерах, в разжимном и регулировочных приспособлениях.

Разжимным устройством является колесный тормозной цилиндр. Регулировочным приспособлением являются опорные пальцы с эксцентриковыми бронзовыми шайбами и регулировочные эксцентрики. В качестве тормозной жидкости в гидроприводе применяют спиртово-касторовые смеси (БСК и ЭСК).

Гидравлический привод состоит из: главного тормозного цилиндра, создающего давление жидкости в системе привода, с резервуаром, заполненным тормозной жидкостью; колесных цилиндров, передающих давление тормозной жидкости на тормозные колодки; соединительных трубопроводов и шлангов; педали и гидровакуумного усилителя с фильтром, соединенного через запорный клапан со впускным трубопроводом двигателя.

Вся система постоянно заполнена тормозной жидкостью. Водитель, нажимая на педаль, через шток перемещает поршень в главном тормозном цилиндре, который давит на тормозную жидкость. Давление передается через шариковый клапан дополнительного цилиндра а по трубкам в колесные тормозные цилиндры, поршни которых разводят тормозные колодки, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

Давление передается через шариковый клапан дополнительного цилиндра а по трубкам в колесные тормозные цилиндры, поршни которых разводят тормозные колодки, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

Устройство приборов гидравлического привода тормозных механизмов автобуса ПАЗ-672.

Главный тормозной цилиндр выполнен как одно целое с резервуаром, разделенным на две части.

Верхняя часть резервуара закрыта крышкой со штуцером для присоединения трубки от наливного бачка. Для удаления воздуха из резервуара при заполнении его жидкостью выполнено отверстие, закрытое пробкой. Резервуар сообщается с главным цилиндром через четыре отверстия. Два из них Ø0,7 мм являются компенсационными, а два других Ø6 мм — перепускными.

Внутренняя полость главного цилиндра делится на две части разделительным кольцом. С правой стороны кольца помещен первичный поршень с уплотнительной манжетой и возвратной пружиной, а с левой — вторичный поршень.

С правой стороны кольца помещен первичный поршень с уплотнительной манжетой и возвратной пружиной, а с левой — вторичный поршень.

Между первичным и вторичным поршнями образуется полость А, которая соединяется трубопроводами с тормозными механизмами задних колес. Слева от вторичного поршня имеется аналогичная полость Б, соединенная с тормозными механизмами передних колес.

Каждая секция главного тормозного цилиндра работает следующим образом: под действием усилия от педали перемещается первичный поршень, как только кромка резиновой манжеты поршня перекроет компенсационное отверстие, перед поршнем создается давление, под действием которого перемещается вторичный поршень. Давлением жидкости открывается нагнетательный (выпускной) клапан, и жидкость перетекает по трубопроводам и давит на поршни рабочих цилиндров, заставляя их раздвигаться и прижимать колодки к барабанам.

При снятии усилия с педали тормоза каждый поршень под действием возвратной пружины возвращается в исходное положение.

При обратном ходе поршней главного тормозного цилиндра заполнение рабочей полости цилиндра жидкостью отстает от перемещения поршня вследствие сопротивления трубопроводов и обратного клапана. Поэтому в цилиндре создается некоторое разрежение. Под действием этого разрежения жидкость из нерабочей полости цилиндра перетекает через перепускные отверстия в головках поршней, отжимая кромки уплотнительных манжет в рабочую полость.

Наличие обратного и нагнетательного клапанов сохраняет избыточное давление в трубопроводах и в колесных цилиндрах в отторможенном состоянии в пределах 0,8—1,5 кгс/см2, что обеспечивает плотное прилегание манжет в колесных цилиндрах, устраняя попадание воздуха в гидропривод.

После каждого хода поршня рабочая часть цилиндра всегда заполнена жидкостью и главный тормозной цилиндр готов к быстрому повторному торможению.

Колесные цилиндры передних и задних колес одинаковы, они отличаются только диаметром (35 мм — передних, 38 мм — задних).

Во внутренней полости цилиндра установлены поршни, резиновые уплотнительные манжеты с распорными чашками. Распорные чашки с пружиной постоянно прижимают кромки манжет к зеркалу цилиндра, чем обеспечивается лучшее уплотнение цилиндра. От попадания пыли и грязи внутренняя полость цилиндра защищена резиновыми колпаками.

Распорные чашки с пружиной постоянно прижимают кромки манжет к зеркалу цилиндра, чем обеспечивается лучшее уплотнение цилиндра. От попадания пыли и грязи внутренняя полость цилиндра защищена резиновыми колпаками.

В цилиндре выполнены два отверстия: нижнее для соединения с гидравлическим приводом и верхнее для выпуска воздуха из системы при заполнении ее жидкостью. В это отверстие ввернут перепускной клапан, который имеет коническое седло, обеспечивающее герметичность при плотно завернутом клапане, и сообщение с атмосферой при отвернутом на 0,5 оборота клапана.

Клапан закрывается резиновым колпачком для предотвращения попадания грязи.

Главный тормозной цилиндр соединен с колесными цилиндрами системой трубопроводов, состоящей из металлических трубок, тройников, штуцеров и резиновых гибких шлангов.

Концы трубок развальцованы и соединяются с тройниками и штуцерами стяжными гайками. Герметичность соединений обеспечивается затяжкой развальцованного конца трубки, опирающейся на коническое седло тройника или штуцера. В местах, где трубки могут быть повреждены, они защищены надетыми на них цилиндрическими пружинными оболочками.

В местах, где трубки могут быть повреждены, они защищены надетыми на них цилиндрическими пружинными оболочками.

Гидровакуумный усилитель. В каждую ветвь привода включено по одному гидровакуумному усилителю, которые повышают эффективность действия тормозных механизмов и облегчают работу водителя.

Принцип действия усилителя основан на использовании разрежения во впускном трубопроводе двигателя для создания дополнительного давления на тормозные колодки.

При отказе в работе одного усилителя другой сохраняет работоспособность, но действует на одну ветвь. При отказе в работе обоих усилителей увеличивается путь торможения и усилие, прилагаемое к педали тормоза.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического дополнительного цилиндра и клапана управления.

Камера усилителя собрана из двух штампованных половин, между которыми зажата резинотканевая диафрагма. Диафрагма соединена через шток с пластинчатым толкателем и отжата в исходное положение пружиной.

Полость А камеры соединена шлангом с впускным трубопроводом полость Б — с клапаном управления. К камере прикреплен цилиндр с поршнем, имеющим шариковый клапан и манжету.

Левая полость цилиндра соединена с главным тормозным цилиндром а правая — с рабочими цилиндрами.

В корпусе клапана управления установлены диафрагма, поршень и два клапана. Клапаны соединены стержнем и закрываются пружиной. Диафрагма зажата в плоскости разъема корпуса, к ней прикреплена тарелка с отверстием, которое закрывается вакуумным клапаном.

Полость над диафрагмой сообщается с полостью Б камеры, а полость под диафрагмой — с полостью А.

При отпущенной педали тормоза давление в гидроприводе близко к атмосферному, диафрагма клапана опущена вниз. При этом вакуумный клапан открыт, атмосферный — закрыт.

Разрежение, создаваемое двигателем, из впускного трубопровода передается в полость А камеры и в полость клапана управления и через открытый вакуумный клапан по гибкому шлангу в полость Б камеры.

При этом диафрагма камеры находится в левом положении, а следовательно, и поршень цилиндра занимает левое положение.

При нажатии на педаль тормоза жидкость от главного цилиндра из полости первичного поршня поступает к усилителю задних тормозных механизмов, а по второму трубопроводу — к усилителю передних тормозных механизмов. Параллельно и независимо срабатывают оба усилителя. Давлением жидкости открывается шариковый клапан дополнительного цилиндра, и жидкость через канал в поршне дополнительного цилиндра поступает к тормозным цилиндрам колес. Происходит торможение автобуса без участия усилителя. Почти одновременно с этим торможением срабатывает клапан управления.

Под давлением жидкости поднимается поршень клапана управления и закрывает вакуумный, а открывает атмосферный клапан. Через фильтр и открытый атмосферный клапан воздух по гибкому шлангу поступает в полость Б камеры.

При этом диафрагма прогибается, шток действует на пластинчатый толкатель, который закрывает канал в поршне дополнительного цилиндра, а затем давит на поршень. Поршень, перемещаясь вправо, создает дополнительное давление в рабочих тормозных цилиндрах и, создает дополнительное усилие на тормозные колодки.

Поршень, перемещаясь вправо, создает дополнительное давление в рабочих тормозных цилиндрах и, создает дополнительное усилие на тормозные колодки.

Воздух через воздушный клапан в полости Б будет подаваться до тех пор, пока сила давления воздуха над диафрагмой клапана не будет равна силе, с которой жидкость давит на поршень клапане управления. При равновесии сил оба клапана закрываются. Таким образом, клапан управления обеспечивает давление в системе колесных цилиндров пропорционально усилию, прикладываемому к педали тормоза.

При растормаживании снижается усилие с педали тормоза, давление в главном цилиндре падает, клапан под действием пружины опускается вниз, создается вакуум в полостях Б и А камеры усилителя. Диафрагма камеры усилителя под действием пружины возвращается в исходное положение. Под действием стяжных тормозных пружин жидкость из колесных цилиндров будет выдавливаться в главный цилиндр. Под действием давления жидкости поршень дополнительного цилиндра будет возвращаться влево до тех пор, пока шарик клапана в поршне не упрется в конус пластинчатого толкателя и не откроется клапан.

При открытии шарикового клапана жидкость из правой полости цилиндра будет проходить по трубопроводам в главный цилиндр. Произойдет полное растормаживание автобуса.

При неработающем двигателе для поддержания вакуума в камерах гидроусилителей служит запорный клапан, который при падении разрежения во впускном трубопроводе закрывается и этим поддерживает максимальное разрежение в воздушном баллоне. Это позволяет осуществить несколько торможений с полным усилием.

Стояночная тормозная система автобуса ПАЗ-672 имеет механический привод. Тормозной механизм — колодочный, барабанного типа, расположен непосредственно за коробкой передач и действует на карданный вал.

Опорный тормозной диск прикреплен болтами к задней крышке коробки передач, к нему крепится корпус разжимного механизма. В отверстия корпуса вставлены толкатели, в пазы которых входят концы колодок. Толкатели с внутренней стороны на торцах имеют цилиндрические выемки, расположенные под углом к оси детали.

По этим выемкам перемещаются шарики, которые находятся в корпусе.

Другие концы колодок входят в опоры колодок. Колодки прижимаются к пазам с помощью пружин. Первичная колодка прижимается более слабыми пружинами, окрашенными для отличия в красный цвет, вторичная колодка — более сильными пружинами 18, окрашенными в черный цвет.

Колодки взаимозаменяемы. Тормозной барабан центрируется на буртике фланца кардана и крепится к нему через вилку кардана четырьмя болтами. Снизу тормозной механизм имеет отражатель для защиты его рабочей поверхности от масла и грязи.

aboutavtobus.ru

Подробное описание, устройство

ПАЗ-32053 (самый массовый отечественный автобус) и ПАЗ-32054 (двухдверная модификация базовой модели) проходят поэтапную модернизацию по повышению надежности, ресурса и потребительских характеристик автобуса.

Проведен рестайлинг экстерьера базовых моделей. Автобусы получили новую переднюю маску со светотехникой. Комплектуется двигателями: ЯМЗ-534, ММЗ, ЗМЗ. Автобусы с дизельным двигателем оснащены моторным тормозом в базовой комплектации.

Утепленный пакет: двойное остекление боковых окон или стеклопакеты, утепление пола, утепление боковин, крыши и потолочных люков.

Школьный автобус ПАЗ-32053-70. Фото Автория

Школьное исполнение: в соответствии с ГОСТ Р 51160-98 «Автобусы для перевозки детей. Технические требования».

Диагностика тормозной системы ПАЗ 3205, 3204. Расточка тормозных барабанов, смена накладок.

Мы рады приветствовать Вас на нашем веб-сайте!

В ходе техобслуживания тормозной системы автобуса диагностируется степень изношенности тормозных колодок, барабанов, тормозных накладок. Определение толщины накладки производится через смотровое окно барабана или щитка тормоза. Если эта толщина менее 5 мм, необходимо демонтировать тормозной барабан и оценить степень износа по величине расстояния от поверхности накладки до заклепки.

При снятии задних тормозных барабанов предварительно снимают автобус с «ручника». В случае если буртик, возникающий при износе, не дает снять барабан с колодок, нужно их свести. Сведение колодок осуществляется вращением винта регулятора, при котором регулировочный рычаг поворачивается в сторону, противоположную движению штока тормозной камеры во время торможения.

Сведение колодок осуществляется вращением винта регулятора, при котором регулировочный рычаг поворачивается в сторону, противоположную движению штока тормозной камеры во время торможения.

Далее детали тормоза очищают от грязи, снимают ржавчину, осматривают на предмет появления сколов и трещин.

При наличии рисок, задиров, износа по диаметру 0,5 мм и более барабан растачивают до ближайшего ремонтного размера (см. табл.).

Растачивают тормозной барабан в сборе со ступицей. Центровка производится по наружным кольцам запрессованных в ступицу подшипников. Биение расточенной поверхности тормозного барабана не должно превышать 0,25 мм. Если после обработки внутренний диаметр барабана составляет более 384,5 мм для мостов с дисками колес размерности 6,75 -19 и 424 мм для мостов с дисками колес 6,0 -20, такой барабан необходимо заменить.

На поверхностях фрикционных накладок не должно быть замасливания, трещин и сколов более 1,5 см или затрагивающих отверстия для заклепок. В противном случае накладка бракуется.

Износ накладки определяется по расстоянию от ее поверхности в месте максимального износа до заклепки. При износе до 0,5 мм над заклепкой накладку нужно заменить.

Оценка остаточной толщины накладки определяется с учетом времени изнашивания в действующих условиях эксплуатации автобуса так, чтобы до следующего обслуживания тормозной системы гарантированно не допустить изнашивания накладок до заклепок.

Настоятельно не рекомендуется ставить на один мост колодки с разным материалом накладок, заменять накладки лишь на одной стороне автобуса или только одну из колодок.

Также необходимо проверять новые накладки перед установкой на наличие перекосов и повреждений. Размер накладок подгоняется по тормозному барабану так, чтобы зазор между накладкой и барабаном составлял не менее 0,9 мм. Подгонка осуществляется на токарном станке с использованием соответствующих инструментов и приспособлений.

Если требуется замена одной или обеих накладок на одном колесе, то лучше заменить их на обеих сторонах моста, чтобы автобус не вело в сторону при торможении.

Тормозные колодки при диагностике проверяются на наличие механических повреждений.

Заказать новые колодки на ПАЗ 3205, ПАЗ 3204 с доставкой в Тюмень, Краснодар, Красноярск и другие регионы всегда можно на нашем сайте.

svita-nn.ru

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Автомобильная Справочная Служба: автоновости, запчасти в Красноярске для иномарок и отечественных автомобилей, машины в разборках, ремонт автомобилей, адреса и телефоны фирм, доска объявлений, каталоги запчастей, руководства по обслуживанию и ремонту.

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Источник статьи: https://autoinfo24.ru/rukovodstva-po-remontu/otechestvennye-avtomobili/paz/3205/

Немного истории

25 лет назад никто и не предполагал, что только-только вставшему на кон-вейер ПАЗ-3205 уготована не только яркая жизнь, но и возможность по-бить рекорд долголетия своего пред-шественника — ПАЗ-672. Автобус не являлся следствием запланирован-ного обновления модельного ряда. Наоборот, он был итогом отказа от производства более совершенной модели ПАЗ-3203, комплектующие для которой не смогли поставить смежные организации. Конструкторы завода нашли компромиссное решение — объединили новый кузов со старым шасси, естественно, проведя над последним все возможные дора-ботки.

Автобус не являлся следствием запланирован-ного обновления модельного ряда. Наоборот, он был итогом отказа от производства более совершенной модели ПАЗ-3203, комплектующие для которой не смогли поставить смежные организации. Конструкторы завода нашли компромиссное решение — объединили новый кузов со старым шасси, естественно, проведя над последним все возможные дора-ботки.

Первый опытный образец ПАЗ-3205 был собран летом 1979 года, лишь спустя десятилетие поступив в серию. Не-смотря на значительный процент унификации и внешнюю схожесть с автобусами серии 3203, 3205 отличался планировкой салона и имел целый ряд конструктивных от-личий по кузову. Через год заводчане представили предшественника современного ПАЗ-32054 — двухдверную модификацию ПАЗ-32051.

Силовая установка

Изначально под капотом было ре-шено устанавливать два варианта силовых агрегатов — бензиновые и дизельные. Если бензиновые (производства ЗМЗ и ММЗ) отлично себя зарекомендовали, то с дизелями возникли непредвиденные проблемы. В качестве дизельных агрегатов рассматривались отечественный ГАЗ-542 и японский Hino W04CT. Первые ди-зельные «пазики» вышли на испыта-ния в 1987 году, но из-за сложностей компоновки «газовский» мотор со-шел с дистанции практически сразу, а дорогущий японский дизель ста-вили в ПАЗ-32054 лишь под заказ с начала 90-х.

В качестве дизельных агрегатов рассматривались отечественный ГАЗ-542 и японский Hino W04CT. Первые ди-зельные «пазики» вышли на испыта-ния в 1987 году, но из-за сложностей компоновки «газовский» мотор со-шел с дистанции практически сразу, а дорогущий японский дизель ста-вили в ПАЗ-32054 лишь под заказ с начала 90-х.

Также развивалось направление езды на Еще в 1987 году были подготовле-ны техническое задание и техдокументация на автобус с пропановым газобал-лонным оборудованием, опытные образцы которого были построены в 1987-1989 годах. Доводочные работы по этим машинам проводились совместно с конструкторами заводов ПАЗ, ГАЗ и ЗМЗ.

Сейчас ПАЗ-32054 (технические характеристики приведены ниже) имеет два типа исполнения:

- собственно модификация 32054 с бензиновыми моторами производства ЗМЗ;

- 32054-07 с бензиновыми ММЗ.

В таблице представлены характеристики каждой модели:

Купить Передний тормозной диск Brembo Groove для Harley-Davidson XL/XR (00-13), Dyna (00-05), Softail (00-14) и Touring (00-07) Артикул: 705517 по цене 300 руб.

364,95

364,95(пока отзывов нет) Написать обзор

(пока отзывов нет) Написать обзор

Все мотоциклы

Передний тормозной диск Brembo Groove для Harley-Davidson XL/XR (00-13), Dyna (00-05), Softail (00-14) и Touring (00-07)

Сейчас: $364,95

Сейчас: $364,95

Текущий запас:

Количество:

Добавление в корзину… Товар добавлен

Делиться:

- Обзор

OD: 292mm

ID: 56. 35mm

35mm

PCD: 5 x 3.25” (82.55mm)

Bolt Hole Diameter: 8.7mm (for 5/16” bolt)

Толщина: 5 мм

Высота диска: 34 мм

Материал диска: Нержавеющая сталь

Материал раструба: Алюминиевая заготовка

Полное плавание: Да0003 Тип фиксации: Система привода круглой втулки Brembo P/N: 108.B335.11 См. ‘Fitment’ Tab для дополнительных моделей. и велосипеды Cafè Racer. Конструкция раструба, изготовленного из заготовок, имеет характерную черную антрацитовую отделку, полученную благодаря уникальному процессу окисления. Он имеет высокотехнологичный внешний вид с нарочитым изяществом, подчеркнутый характерными канавками, полученными механической обработкой после процесса окисления. Вездесущий красный логотип Brembo, нарисованный вручную в мастерских Brembo Racing, расположен между спицами колокола тормозного диска. The Groove представляет собой отличительный элемент для мира энтузиастов. Это подчеркивает и определяет дух и мир настоящих гонщиков кафе, которые ищут качественный продукт, первоклассную эстетическую привлекательность и чистый азарт. Спортстер Dyna Softail Touring Полностью плавающий ротор Существует несколько причин, по которым использование двухкомпонентного плавающего диска является более выгодным. Концентрированная технология Brembo Диски Brembo Racing и High Performance разработаны и испытаны для наилучшей работы с тормозными колодками, сочетая постоянную и эффективную работу в экстремальных условиях со значительно сниженным весом. Используемые материалы и специальная обработка обеспечивают значительное увеличение мощности торможения, впечатляющую устойчивость к длительным термомеханическим нагрузкам и абсолютную стабильность характеристик. «Advanced Complete Brake System», являющаяся вершиной высокоэффективных тормозных систем, спроектированная и разработанная исключительно для спортивных автомобилей Honda, таких как CIVIC TYPE R (FD2/FN2), INTEGRA TYPE R ( DC5) и MUGEN RR (FD2). Тормозная система разработана для целого ряда применений, от улицы до трассы, и поэтому ее можно назвать идеальной тормозной системой. Концепция «Усовершенствованная полная тормозная система» включает в себя все компоненты тормозной системы. Суппорты передних тормозов, роторы передних тормозов, передние и задние тормозные колодки и тормозные магистрали из нержавеющей стали разрабатываются специально для каждого автомобиля. Тестовые испытания проводились на многих гоночных трассах, в том числе на Твин Ринг Мотеги, печально известной сложной трассе для тормозных систем. На рисунке слева показано компьютерное моделирование распределения тепла тормозного диска. После исчерпывающей проектной работы определяется оптимальная конструкция тормозного диска. После того, как этот проект был завершен, проводятся стендовые испытания, а также тесты вождения в реальных условиях. Это тестирование включало все аспекты эффективности тормозов, включая тормозную способность, выносливость и тактильные ощущения, чтобы определить оптимальную конструкцию, которая выдержала бы полномасштабное использование трассы. Тормозной ротор Размер тормозного ротора играет важную роль в увеличении тормозного момента. В «Усовершенствованной полной тормозной системе» используются тормозные диски диаметром 320 мм, что на 20 мм больше, чем у заводских тормозных дисков. MUGEN также увеличил толщину тормозного диска на 3 мм, с 25 мм до 28 мм. Это изменение позволило MUGEN увеличить количество и размер внутренних охлаждающих лопастей для оптимизации охлаждения ротора. Отверстия также уменьшают неподрессоренную массу и массу при вращении. На каждой стороне ротора фрезерованы пять канавок для удаления пыли и поддержания чистоты поверхности. Наконец, тормозные диски изготавливаются из специального высокоуглеродистого материала, устойчивого к растрескиванию и другим повреждениям, связанным с нагрузкой. Ширина, глубина и угол этих канавок были определены путем испытаний, чтобы найти правильный баланс между коэффициентом трения и эффективностью торможения. Эти канавки также фрезерованы асимметрично спереди назад, чтобы свести к минимуму любые неприятные вибрации при торможении. Высокие температуры ротора во время спортивных и кольцевых гонок могут привести к выходу из строя компонентов. Компания MUGEN разработала технологию «перевернутого диска конфигурации стенда», чтобы свести к минимуму повышение температуры ротора и предотвратить отказы. Использование этой технологии обеспечивает более стабильное торможение. Отверстия для охлаждения также повышают эффективность тормозов благодаря более эффективному охлаждению. Эксклюзивные тормозные колодки для гибридных автомобилей Тормозная колодка для INSIGHT — это та, в которой MUGEN может воплотить в продукте нашу идеализированную концепцию «Управление по желанию водителя». В дополнение к накопленным технологическим возможностям и силе развития, в продукт возвращается опыт самой первой пробной гонки гибридных автомобилей (MUGEN выиграл чемпионат класса на Enjoy Taikyu Race 2009). Моноблочный суппорт Жесткость считается центральным элементом настройки тормозов. Повышенная жесткость помогает тормозным колодкам поддерживать постоянный и равномерный контакт с диском. В результате обеспечивается стабильное торможение в любых тяжелых условиях, а водитель получает отличную обратную связь от прямого отклика тормозной системы на нажатие педали. Компания MUGEN выбрала конструкцию моноблочного 4-поршневого суппорта для абсолютной жесткости суппорта и равномерного усилия прижима по всей площади тормозных колодок. В отличие от обычных суппортов вторичного рынка, суппорты MUGEN имеют осевое крепление, поэтому не требуются адаптеры (что может способствовать увеличению гибкости), что снова повышает жесткость системы. Тормозная колодка Учитывая конфигурацию суппорта в усовершенствованной тормозной системе, тормозная колодка разрабатывается заново для каждого автомобиля. Установка передних и задних колодок в комплекте может помочь предотвратить дисбаланс автомобиля. В зависимости от назначения и автомобиля фрикционный материал можно выбрать из двух видов: «Тип Sport» или «Тип Competition».

Во-первых, использование алюминиевого раструба для секции ступицы диска значительно снижает вес. Поскольку он одновременно вращающийся и неподрессоренный, он улучшает ускорение, торможение и управляемость автомобиля. Во-вторых, он лучше справляется с большими перепадами температуры, с которыми сталкиваются тормозные диски. В узле с плавающим диском, состоящим из двух частей, стальной диск нагревается равномерно, а присутствующий регулируемый поплавок обеспечивает дифференциальное расширение очень горячего тормозного диска и относительно холодного алюминиевого колпака. Это позволяет использовать диск в тяжелых условиях без вредного воздействия.

Во-первых, использование алюминиевого раструба для секции ступицы диска значительно снижает вес. Поскольку он одновременно вращающийся и неподрессоренный, он улучшает ускорение, торможение и управляемость автомобиля. Во-вторых, он лучше справляется с большими перепадами температуры, с которыми сталкиваются тормозные диски. В узле с плавающим диском, состоящим из двух частей, стальной диск нагревается равномерно, а присутствующий регулируемый поплавок обеспечивает дифференциальное расширение очень горячего тормозного диска и относительно холодного алюминиевого колпака. Это позволяет использовать диск в тяжелых условиях без вредного воздействия. Диски Brembo отличаются безошибочно узнаваемым гоночным видом и обеспечивают высочайшую производительность в любой ситуации.

Диски Brembo отличаются безошибочно узнаваемым гоночным видом и обеспечивают высочайшую производительность в любой ситуации. Advanced Complete Brake System — Product Philosophy

Пылезащитные чехлы защищают поршни суппорта от влаги и песка. Доступны золотой и черный цвета (*).

Пылезащитные чехлы защищают поршни суппорта от влаги и песка. Доступны золотой и черный цвета (*).

*Красный и золотой цвета доступны для MUGEN RR (FD2).

11).

11).