Прием и переработка молока на производстве

Главная »Статьи »Приемка и обработка молока

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail:[email protected]Заказать

Для предотвращения развития микроорганизмов и повышения стойкости молока на фермах или сепараторных отделениях его фильтруют и охлаждают, иногда при транспортировке на длительные расстояния — пастеризуют.

Станция (пост) приёмки и учёта молока от Мастер Милк — лидер продаж в сфере молочного производства.

На молочных заводах молоко принимается по качеству. Качество молока в момент сдачи-приемки должно отвечать требованиям ГОСТ и ТУ на заготовительное молоко.

Технологическая схема производства всех видов пастеризованного молока включает в себя следующие операции: приемку и оценку качества сырья, нормализацию и очистку, пастеризацию и гомогенизацию, охлаждение, фасование и розлив, маркировку и хранение.

Во время приемки молока на завод качество его оценивают по органо-лептическим показателям, кислотности и температуре, содержанию жира. Для производства пастеризованного молока применяемое натуральное молоко должно быть не ниже 2-го сорта. Молоко 1-го сорта имеет кислотность 16-18°Т, механическую и бактериальную загрязненность 1-го класса, температуру не выше 10°С, плотность в пределах 1,030 г/см3.

При оценке качества молока из партии берут среднюю пробу, представляющую собой часть продукта, отобранную от каждой упаковки в одну емкость, а из автомобильных или железнодорожных цистерн — из каждого отсека отдельно. Перед отбором средней пробы молоко перемешивают до полной однородности. На тару со средней пробой молока наклеивают этикетку, указывают сдатчика и дату поступления.

Очистка и нормализация. Молоко, поступающее на завод, содержит механические включения, поэтому применяют центробежную очистку молока на сепараторах-молокоочистителях, которая осуществляется одновременно с нормализацией. Очистка, нормализация, гомогенизация, пастеризация и охлаждение происходят в потоке на пластинчатых пастеризационно-охладительных установках в комплекте с гомогенизатором.

На заводах после очистки и охлаждения (до 2-4°С) молоко при необходимости хранят в промежуточных емкостях не более 48 ч.

Очистка и нормализация проводится при 40 ± 5°С на сепараторах-молокоочистителях и сепараторах-сливкоотделителях. Нормализация осуществляется в потоке путем смешивания сливок и обезжиренного молока в таких пропорциях, чтобы обеспечить заданную жирность молока.

Нормализованная смесь молока поступает в гомогенизатор, представляющий собой плунжерный насос высокого давления при температуре не менее 60°С. При давлении 12,5 ± 2,5 МПа в гомогенизаторе происходит раздробление жировых шариков, а дестабилизированный в результате механического и теплового воздействия молочный жир приобретает белково-лецитиновую оболочку. Размер жировых шариков при гомогенизации уменьшается в 10 раз, а скорость их всплывания, рассчитанная по формуле Стокса, — в 100 раз. Благодаря гомогенизации молока в течение срока реализации замедляется образование сливочной пробки на поверхности молока.

Размер жировых шариков при гомогенизации уменьшается в 10 раз, а скорость их всплывания, рассчитанная по формуле Стокса, — в 100 раз. Благодаря гомогенизации молока в течение срока реализации замедляется образование сливочной пробки на поверхности молока.

Термическая обработка молока (пастеризация, топление, стерилизация).

При производстве молока и молочных продуктов применяются следующие виды термической обработки молока: пастеризация, топление, стерилизация и ультравысокотемпературная обработка молока (УВТ-обработка).Пастеризация — тепловая обработка молока при температурах ниже точки его кипения. Основная цель пастеризации молока — обезвредить молоко в микробиологическом отношении, инактивировать ферменты, придать молоку определенный вкус и запах. Пастеризацией можно ослабить или уничтожить некоторые пороки вкуса и запаха молока. Пастеризация молока в сочетании с охлаждением и асептическим розливом, исключающим вторичное обсеменение микроорганизмами, предотвращает порчу продукта при хранении.

Критические температуры гибели патогенных микроорганизмов ниже, чем молочнокислых, и особенно термофильных бактерий. Наиболее устойчивы бактерии туберкулеза. Температуры разрушения ферментов также различны. Так, фосфатаза инактивируется при 72-74°С, нативная липаза — при 74-80°С, бактериальная липаза — при 85-90°С.

Температуры пастеризации молока и смесей устанавливают с учетом критических температур гибели микроорганизмов, инактивации ферментов, а также с целью придания молоку определенных свойств, от которых зависит выход и качество продукта.

В настоящее время на молочных предприятиях применяются два режима пастеризации: кратковременная при температуре 74 ±2°С с выдержкой 15-20 с и моментальная при температуре свыше 85°С без выдержки.

Топление молока проводят при температуре не ниже 95°С в течение 3-4 ч или при температуре 105°С не менее 15 мин. При этом снижается биологическая ценность молока, но оно приобретает характерные органолептические показатели: ореховый вкус и запах, кремовый оттенок.

Стерилизация — тепловая обработка молока при температуре выше 100 °С. При стерилизации полностью уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты.

В молочной промышленности применяют следующие виды стерилизации: стерилизация в таре при температуре 115-120°С с выдержкой 30 и 20 мин; стерилизация в потоке (УВТ-стерилизация при температуре в пределах 140°С с выдержкой 2 с).

При пастеризации и особенно стерилизации наиболее глубоким изменениям подвергаются сывороточные белки. Сначала происходит их денатурация. Наименее термоустойчивыми из сывороточных белков являются иммуноглобулины и сывороточный альбумин.

Денатурация приводит к структурным изменениям, и в молекулах белка высвобождаются: SH-группы цистеина, Е-аминогруппы лизина, гидроксильные группы серина и др. При появлении свободных сульфгидрильных групп и свободного сероводорода молоко приобретает ореховый привкус пастеризации или вкус кипяченого молока.

После термической обработки молоко охлаждается до 4-6°С, проверяется на качество и расфасовывается в мелкую или крупную тару.

Готовый продукт хранят в холодильных камерах при температуре 0-8°С и относительной влажности 85-90%. Продолжительность хранения большинства видов пастеризованного молока не более 36 ч с момента окончания технологического процесса.

Пастеризация молока и других продуктов

Пастеризация — это одноразовое нагревание пищевой жидкости до определенной температуры, с последующей выдержкой в течение установленного времени или без нее.

Применяется для обеззараживания и продления срока хранения продукта. Процесс назван по фамилии французского микробиолога Луи Пастера, который в середине XIX века разработал данную технологию для вина и пива.

В процессе пастеризации погибают вегетативные микроорганизмы, в том числе патогенные, а споры — остаются жизнеспособными. В подходящих условиях, например, при комнатной температуре, они снова начинают проявлять активность. Поэтому, после нагрева и охлаждения, молоко следует хранить в холодильнике.

Виды пастеризации

Пастеризацию молока проводят одним из трех способов:

- Длительная. Т = 63-65 °С, выдержка — 30 мин.

- Кратковременная. Т = 74-78 °С, выдержка — 20-30 сек.

- Моментальная. Т = 85-87 °С или 95-98 °С с выдержкой несколько секунд или без выдержки.

466830 p

Вопросов: 1

435960 p

531050 p

» title=»Хит продаж»>Хит продаж

308750 p

Вопросов: 4

280350 p

375440 p

Вопросов: 3

579220 p

Вопросов: 3

626150 p

Полный каталог товаров

Выбор режима зависит от свойств продукта и технологических условий.

На параметры пастеризации также влияет состав продукта. Если в нем много жира и сухих компонентов (например, смесь для мороженного или сливки), то сопротивляемость микробов нагреву увеличивается, потому что белковые и жировые вещества их защищают.Для таких продуктов температура повышается на 10 — 15 °С, по сравнению с молоком.

Разновидностями пастеризации считаются термизация и ультравысокотемпературная обработка (УВТ). Термизацию выполняют в течение 15 сек при температуре 65 °С. Ее рекомендуют проводить с целью увеличения срока хранения сырья, за счет снижения его общей бактериальной обсемененности. УВТ делается при температурах немного выше 100 °С, с выдержкой в течение 1 — 3 сек или без выдержки. Например, для кисломолочных продуктов — 102 ± 2 °С без выдержки.

Влияние пастеризации на свойства молока

При пастеризации глубокие изменения физико-химических и биологических свойств молока не наблюдаются. Содержание белка и витаминов значительно не изменяется. Органолептические параметры, такие как запах, вкус, цвет, консистенция, остаются прежними. Поэтому считается, что пищевая ценность продукта остается практически на том же уровне.

Тем не менее, в результате тепловой обработки, некоторые процессы в молоке, все-таки, происходят. Степень изменений физико-химических характеристик зависит, в основном, от температуры нагрева и продолжительности выдержки. Под действием тепла молочные белки денатурируют. Самые чувствительные — сывороточные, для которых достаточно превысить порог 65 °С. У казеина устойчивость выше. Витамины частично разрушаются, особенно растворяющиеся в воде, деактивируются ферменты. Соли фосфора и кальция переходят из растворимого в нерастворимое состояние и выпадают в осадок.

При планировании пастеризации необходимо выбирать такой способ, чтобы изменение компонентов продукта, влияющее на его пищевую ценность, оказалось минимальным.

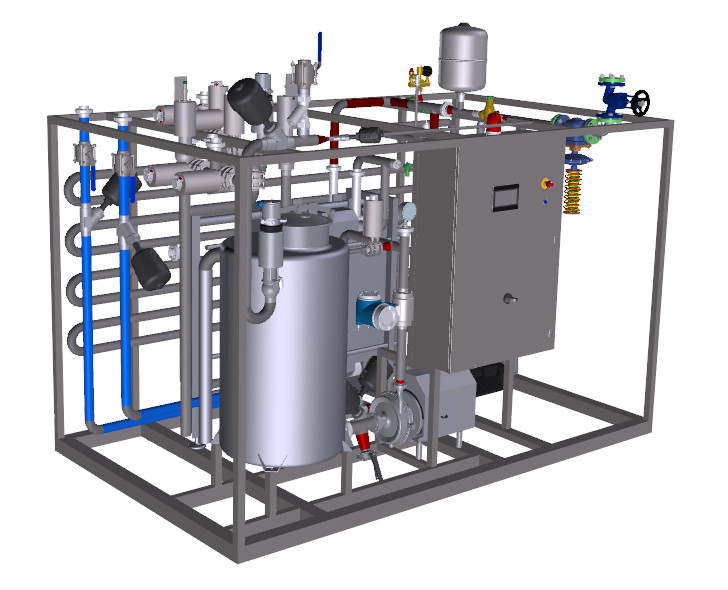

Технологическая схема пастеризации молока

- Приемка сырья. Центробежный насос, фильтр, счетчик, охладитель, емкость для хранения.

Цельное молоко должно соответствовать ГОСТ 13264-88.

Цельное молоко должно соответствовать ГОСТ 13264-88. - Подогрев. Пастеризатор (секция рекуперации). Т = 40 — 45 °С.

- Очистка. Сепаратор-сливкоотделитель-очиститель саморазгружающийся.

- Нормализация. Сепаратор-сливкоотделитель-очиститель саморазгружающийся.

- Гомогенизация. Гомогенизатор. Р = 10 — 15 МПа, Т = 40 — 45 °С.

- Пастеризация. Пастеризатор (секция пастеризации). Т = 76 ±2 °С, выдержка 15 — 20 сек.

- Охлаждение. Пастеризатор (охлаждающая секция). Т = 4 — 6 °С.

- Фасовка в пакеты. Упаковочный автомат.

- Хранение. Продолжительность — 3 суток. Т = 4 ± 2 °С.

Виды пастеризаторов

По способу действия на продукт все агрегаты делятся на две группы: прямого и косвенного. Среди косвенных чаще встречаются тепловые, в которых молоко нагревается промежуточными теплоносителями: горячей жидкостью или воздухом, паром, топочными газами. Прочие установки данного типа — электрические. По способу передачи тепла они бывают элементные и индуктивные.

Прочие установки данного типа — электрические. По способу передачи тепла они бывают элементные и индуктивные.

Пастеризаторы прямого действия нагревают продукт с помощью ультрафиолетового или инфракрасного излучения, а также сверхвысокими частотами. Сюда же относятся электродные и гидродинамические аппараты. Последние делятся на устройства жидкостного трения, кавитационные и агрегаты, в которых применяется, и трение жидкости, и турбулентность потока.

Кроме того, различают емкостные и проточные пастеризаторы. Первые работают по цикличной схеме, а потому малопроизводительны. У вторых количество технологических операций и их продолжительность намного меньше.

В промышленности чаще всего применяются пастеризаторы четырех типов: пластинчатые, трубчатые, паровые с вытеснительными барабанами и ванны для длительной пастеризации.

Ванны рассчитаны на подогрев молока в течение 30 мин. Температура — 63 — 65 °С. Их основным недостатком, кроме малой производительности, является возможность размножения в продукте микроорганизмов (термофилов). Поэтому во всем мире предпочитают агрегаты для кратковременной и мгновенной пастеризации, прогревающие сырье до более высокой температуры — паровые, трубчатые и пластинчатые. Для молока последние считаются лучшими, но с помощью трубчатых можно пастеризовать вязкие продукты. У паровых и электрических аппаратов — низкий КПД и проблемы с накипью в котлах.

Их основным недостатком, кроме малой производительности, является возможность размножения в продукте микроорганизмов (термофилов). Поэтому во всем мире предпочитают агрегаты для кратковременной и мгновенной пастеризации, прогревающие сырье до более высокой температуры — паровые, трубчатые и пластинчатые. Для молока последние считаются лучшими, но с помощью трубчатых можно пастеризовать вязкие продукты. У паровых и электрических аппаратов — низкий КПД и проблемы с накипью в котлах.

В агрегатах прямого действия источником тепла является гидравлическое сопротивление вращающейся жидкости или электрический ток. Среди них наиболее популярными являются установки, в которых молоко обеззараживается с помощью ультрафиолетового излучения, а пастеризуется — инфракрасным (2,9 — 3,2 мкм). В СВЧ-аппаратах применяются волны частотой более 3000 МГц. Коэффициент использования энергии доходит до 0,8. Недостаток — сложность конструкции. КПД электродных нагревателей — до 98%. Однако они небезопасны и ненадежны.

Однако они небезопасны и ненадежны.

Пастеризация молока — это необходимый этап технологического процесса, позволяющий очистить продукт от патогенных микроорганизмов и увеличить срок его хранения. Правильный выбор температурно-временного режима гарантирует сохранение полезных свойств и питательной ценности.

Теги: пастеризация пастеризация молока

Где купить ванну длительной пастеризации Пищевые ёмкости из нержавеющей стали

6670 p

4669p шт

110 p

88p м

17420 p

14807p шт

← Назад к списку обзоров и советов

Пастеризация молока: особенности и специфика процедуры в промышленности и дома. Что такое пастеризация?

Что такое пастеризация молока?

Пастеризация молока – это технология обеззараживания молока и продления срока его хранения, которая заключается в однократном нагревании жидкости на определенную температуру на определенное время.

Этой технологии уже более полутора сотен лет – впервые ее применил еще в середине XIX века микробиолог из Франции по имени Луи Пастер. Собственно, от его фамилии и произошло название технологии.

Существуют различные режимы пастеризации молока – от длительной пастеризации (длится 30-40 минут на температуре от 60 до 80 градусов) до мгновенной (несколько секунд при температуре 98 градусов). Существует такжеультрапастеризация – она проходит на температуре больше 100 градусов.

Значение

Достоинства пастеризации очевидны:

- способ доступный;

- не затратный;

- увеличивается срок годности продукта;

- происходит обеззараживание среды;

- сохраняются полезные свойства вещества.

Люди, употребляющие такое молоко, полностью защищены от кишечных расстройств.

Что такое пастеризованное молоко?

Это продукт, прошедший термическую обработку. Она увеличивает срок хранения. В процессе промышленной пастеризации молоко нагревают до 60 градусов в течение 1 часа либо до 80 градусов в течение получаса. Под воздействием такой температуры уничтожаются все болезнетворные бактерии и микробы, которые всегда есть в цельном молоке. При пастеризации погибает до 90 или даже 99% микроорганизмов (данные по этому вопросу разнятся). С помощью насосов молоко очищают от посторонних примесей, затем перекачивают в сепаратор, где отделяют сливки. Затем продукт охлаждается и помещается в специальную емкость, фасуется и отправляется в холодильник.

Под воздействием такой температуры уничтожаются все болезнетворные бактерии и микробы, которые всегда есть в цельном молоке. При пастеризации погибает до 90 или даже 99% микроорганизмов (данные по этому вопросу разнятся). С помощью насосов молоко очищают от посторонних примесей, затем перекачивают в сепаратор, где отделяют сливки. Затем продукт охлаждается и помещается в специальную емкость, фасуется и отправляется в холодильник.

Срок годности продукта в итоге увеличивается до недели при условии хранения в закрытой упаковке в холодильнике. Потом молоко скисает, образуется простокваша. При комнатной температуре продукт может храниться всего несколько часов.

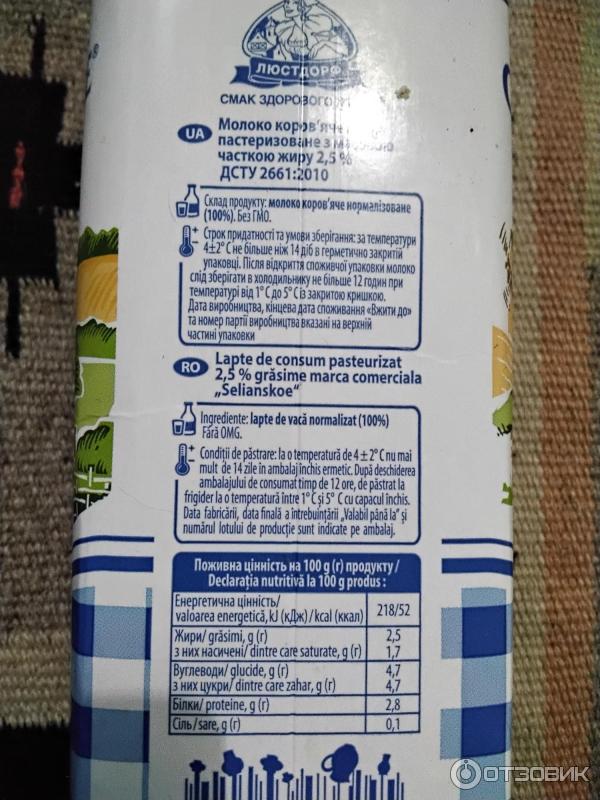

Состав и калорийность

Ни один ГОСТ точно не регулирует БЖУ и другие особенности состава пастеризованного молока – главное, чтобы оно соответствовало тому, что указано на упаковке. Даже у свежего молока эти показатели могут существенно различаться, потому неудивительно, что у разных производителей показатели заметно варьируют. По этой причине и наши показатели будут лишь приблизительными, а потребитель обязан перепроверить информацию, прочитав точное содержание необходимых ему веществ на конкретной упаковке.

По этой причине и наши показатели будут лишь приблизительными, а потребитель обязан перепроверить информацию, прочитав точное содержание необходимых ему веществ на конкретной упаковке.

В большинстве разновидностей пастеризованного молока меньше всего белка – его количество находится в пределах 2,5-3%. Углеводов, напротив, в составе присутствует больше всего – 4,5-5,5%, причем наиболее популярное значение – 4,7%. Что же касается жирности, то этот компонент является наиболее вариативным, ведь, как уже говорилось выше, многие производители даже регулируют его искусственно – он может колебаться в пределах 1-6%. Полезные компоненты в виде микроэлементов и витаминов во всех видах молока примерно одинаковы, особенно много здесь кальция и йода, меди и стронция, а также витаминов группы В и D.

Если же говорить о калорийности натурального напитка, то она во многом зависит от баланса БЖУ, особенно – от количества жиров. В результате энергетическая ценность может составлять и совсем скромные 44 ккал, и куда более серьезные 71 ккал, поэтому тем, кто строго следит за калорийностью употребляемых продуктов, следует быть начеку.

Чем отличается ультрапастеризованное молоко?

В последнее время на прилавках магазинов можно встретить не только пастеризованное молоко, но и ультрапастеризованное. Оно производится по схожей технологии, но нагревается до большей температуры, равной 135 градусов, в течение всего 2-3 секунд. Проведенные исследования подтверждают, что столь короткого времени обработки достаточно для качественной очистки молока от вредных бактерий. Затем его сразу охлаждают до +4 градусов.

Ультрапастеризация продлевает срок годности продукта до 6 недель и более, причем даже при хранении при комнатной температуре. После вскрытия упаковки оно остается свежим 3-4 дня, затем скисает, как и все остальное молоко.

Что полезнее — пастеризованное или стерилизованное молоко?

Стерилизация происходит при значительно более высокой температуре — до 150 градусов. Таким образом сырье обрабатывается в течение получаса.

Есть 3 основных различия между двумя видами продукта:

- В пастеризованном молоке сохраняются полезные молочнокислые бактерии, а в стерилизованном совсем не остается полезной микрофлоры.

- Пастеризованное молоко в герметично закрытой коробке хранится около недели (ультрапастеризованное — 2 месяца или более). Стерилизованное же не теряет своих качеств в течение года после изготовления, если заводскую упаковку все это время не вскрывают.

- У стерилизованного молока меньше пищевая ценность, чем у пастеризованного.

По практичности стерилизованное молоко выигрывает. Оно хранится гораздо дольше. По составу полезнее все же пастеризованный продукт.

Сколько хранится?

Для парного молока характерен весьма непродолжительный срок хранения, поэтому многие потребители искренне надеются, что пастеризованный вариант, который ими воспринимается едва ли не как консервация, выдержит значительно дольше. Таких людей придется разочаровать, ведь обычное пастеризованное молоко в запечатанном виде хранится обычно не дольше 3-4 дней, а в распечатанном его советуют употребить в течение суток.

Более того, даже столь непродолжительный срок предполагает условия хранения в холодильнике, тогда как в условиях повышенной температуры сквашивание может произойти значительно быстрее.

Несколько продлить срок жизни продукта можно при помощи переливания в герметичную потребительскую тару или кипячения. В первом случае молочнокислые бактерии могут «завестись» в жидкости даже в момент переливания, а во втором кипятить продукт нужно заранее, пока он еще не испортился, и такая операция не сказалась отрицательно на полезности молока.

С ультрапастеризованным молоком ситуация радикально отличается – оно нагревается намного сильнее, поэтому «жизни» в нем не остается совершенно никакой. Благодаря этому подобный напиток оптимален для доставки на любые расстояния, а тем более его можно хранить в холодильнике. На складах и в других специализированных местах такой напиток может сохраняться на протяжении нескольких месяцев, хотя следует уточнить, что в открытом пакете все равно возможно быстрое образование колонии кисломолочных бактерий.

При этом нужно понимать, что срок годности – величина абстрактная, если не знать даты выпуска. Обыкновенное пастеризованное молоко относится к скоропортящимся продуктам, потому этот момент нужно обязательно уточнять – дата должна быть указана на упаковке в заметном месте. По тому же сроку годности заодно можно определить и то, насколько полезен напиток, ведь из всего вышесказанного проистекает, что действительно натуральный и самый полезный продукт долго храниться не может

По тому же сроку годности заодно можно определить и то, насколько полезен напиток, ведь из всего вышесказанного проистекает, что действительно натуральный и самый полезный продукт долго храниться не может

Особенности метода

Пастеризация молока предполагает тепловую обработку напитка. Процесс нагревания происходит до 63-100 градусов по Цельсию (точный температурный показатель определяется выбранным методом). Способ термической обработки назван в честь ученого Луи Пастера из Франции, который сумел применить методику для ликвидации микроорганизмов в жидкости. Эффективность пастеризации обусловлена температурой и длительностью выдержки молока при определенном режиме. Несмотря на отсутствие кипячения, ликвидируются только патогенные бактерии. Оптимальный температурный режим тепловой обработки сохраняет полезную молочную микрофлору, оптимальные характеристики напитка (консистенция, вкус и запах).

Для успешного уничтожения патогенных бактерий потребуется правильно провести процедуру. В обязательном порядке используют стерильную посуду, аппаратуру. Если стерилизация будет проведена на неудовлетворительном уровне, появляется риск попадания в напиток до одного миллиарда бактерий с дальнейшем активным размножением. В результате количество микробов достигнет миллиона на каждый миллилитр.

В обязательном порядке используют стерильную посуду, аппаратуру. Если стерилизация будет проведена на неудовлетворительном уровне, появляется риск попадания в напиток до одного миллиарда бактерий с дальнейшем активным размножением. В результате количество микробов достигнет миллиона на каждый миллилитр.

Пастеризация признана эффективным и недорогим способом обеззараживания полученного напитка для дальнейшего употребления в свежем виде или приготовления молочных, а также кисломолочных продуктов.

Влияние пастеризации на свойства молока

При пастеризации глубокие изменения физико-химических и биологических свойств молока не наблюдаются. Содержание белка и витаминов значительно не изменяется. Органолептические параметры, такие как запах, вкус, цвет, консистенция, остаются прежними. Поэтому считается, что пищевая ценность продукта остается практически на том же уровне.

Тем не менее, в результате тепловой обработки, некоторые процессы в молоке, все-таки, происходят. Степень изменений физико-химических характеристик зависит, в основном, от температуры нагрева и продолжительности выдержки. Под действием тепла молочные белки денатурируют. Самые чувствительные — сывороточные, для которых достаточно превысить порог 65 °С. У казеина устойчивость выше. Витамины частично разрушаются, особенно растворяющиеся в воде, деактивируются ферменты. Соли фосфора и кальция переходят из растворимого в нерастворимое состояние и выпадают в осадок.

Степень изменений физико-химических характеристик зависит, в основном, от температуры нагрева и продолжительности выдержки. Под действием тепла молочные белки денатурируют. Самые чувствительные — сывороточные, для которых достаточно превысить порог 65 °С. У казеина устойчивость выше. Витамины частично разрушаются, особенно растворяющиеся в воде, деактивируются ферменты. Соли фосфора и кальция переходят из растворимого в нерастворимое состояние и выпадают в осадок.

При планировании пастеризации необходимо выбирать такой способ, чтобы изменение компонентов продукта, влияющее на его пищевую ценность, оказалось минимальным.

Способы пастеризации

Существует 3 способа пастеризации:

Этот способ получил название длительной пастеризации. Молоко необходимо нагреть до температуры 63-65°С и пастеризовать в течение получаса;

Этот способ, иначе называемый кратковременной пастеризацией,предполагает нагревание продукта до температуры 72-75°С. Выдержав 15-20 секунд тепловую обработку следует прекратить;

При мгновенной пастеризации молоко следует довести до температуры 85-90°С без последующей выдержки.

Термическая обработка(при 80-85°С) изменяет вкусовые качества и аромат молока. Подвергнувшиеся температурному воздействию некоторые элементы, содержащиеся в молоке, изменяют свои физико-химические свойства, и соответственно немного меняется состав продукта.

Например,испаряются входящие в состав молока газы, несколько снижается кислотность продукта (на0,5–1 °Т), изменения касаются и солевого состава (фосфорнокислые соли становятся нерастворимыми). Нагревательные приборы, используемые в изготовлении пастеризованного молока, могут покрываться осадком-пригаром, образующимся из-за отложения молочного камня. Кальциевые соли замедляют свертывание молока, что требует добавления искусственного раствора хлористого кальция. При обработке молока способом мгновенной пастеризации (когда температура выше 85°С) начинает изменяться казеин. А белок альбумин имеет свойство денатурироваться уже при 60-65°С. Наиболее устойчивы к термической обработке витамины, особенно в том случае, когда доступ кислорода в пастеризатор ограничен.

Специалисты не рекомендуют кипятить пастеризованное молоко, поскольку это изменяет состав молока, уменьшая содержание питательных веществ и витаминов А и С. Пастеризовать молоко в домашних условиях можно на водяной бане. При нагревании воды в кастрюле до 63-65°С, огонь требуется выключить, молоко выдержать 20-30 мин, а затем остудить, поместив в холодную воду. В процессе нагревания необходимо постоянно мешать молоко.

Длительная

Самый щадящий метод обработки молока. Пастеризация проходит на предприятиях автоматически. Оборудование снабжено программой с искусственным интеллектом, которая не дает сбоев. Обслуживающий персонал на молочных комбинатах работает круглосуточно, отслеживает на мониторах весь технологический процесс: температуру нагрева, степень заполнения резервуаров, время.

Обработка проходит за 30 минут при 63-65 °С. За это время погибают все болезнетворные микроорганизмы, в то время как молочнокислые – остаются.

Кратковременная

Это высокотемпературная пастеризация – своеобразный шок для продукта. На 15-20 секунд температура в резервуарах доходит до 72-75 градусов.

На 15-20 секунд температура в резервуарах доходит до 72-75 градусов.

Виды пастеризаторов

По способу действия на продукт все агрегаты делятся на две группы: прямого и косвенного.

Среди косвенных чаще встречаются тепловые, в которых молоко нагревается промежуточными теплоносителями: горячей жидкостью или воздухом, паром, топочными газами.

Прочие установки данного типа — электрические. По способу передачи тепла они бывают элементные и индуктивные.

Пастеризаторы прямого действия нагревают продукт с помощью ультрафиолетового или инфракрасного излучения, а также сверхвысокими частотами. Сюда же относятся электродные и гидродинамические аппараты.

Последние делятся на устройства жидкостного трения, кавитационные и агрегаты, в которых применяется, и трение жидкости, и турбулентность потока.

Кроме того, различают емкостные и проточные пастеризаторы. Первые работают по цикличной схеме, а потому малопроизводительны. У вторых количество технологических операций и их продолжительность намного меньше.

У вторых количество технологических операций и их продолжительность намного меньше.

В промышленности чаще всего применяются пастеризаторы четырех типов: пластинчатые, трубчатые, паровые с вытеснительными барабанами и ванны для длительной пастеризации.

Ванны рассчитаны на подогрев молока в течение 30 мин. Температура — 63 — 65 °С. Их основным недостатком, кроме малой производительности, является возможность размножения в продукте микроорганизмов (термофилов).

Поэтому во всем мире предпочитают агрегаты для кратковременной и мгновенной пастеризации, прогревающие сырье до более высокой температуры — паровые, трубчатые и пластинчатые.

Для молока последние считаются лучшими, но с помощью трубчатых можно пастеризовать вязкие продукты. У паровых и электрических аппаратов — низкий КПД и проблемы с накипью в котлах.

В агрегатах прямого действия источником тепла является гидравлическое сопротивление вращающейся жидкости или электрический ток.

Среди них наиболее популярными являются установки, в которых молоко обеззараживается с помощью ультрафиолетового излучения, а пастеризуется — инфракрасным (2,9 — 3,2 мкм).

В СВЧ-аппаратах применяются волны частотой более 3000 МГц. Коэффициент использования энергии доходит до 0,8. Недостаток — сложность конструкции. КПД электродных нагревателей — до 98%. Однако они небезопасны и ненадежны.

Результативность обеззараживания

Пастеризация молока направлена на устранение патогенных микробов. Для этого напиток подвергается однократному нагреванию. В обязательном порядке соблюдают определенный температурный режим и ориентируются на сроки выдержки. Быстрее всего погибают мезофильные бактерии, но другие микробы могут оставаться активными. Если жидкость хранить при температуре меньше +8 градусов, удается избавиться от патогенной микрофлоры, продукт становится качественным и полезным. Развитие оставшихся бактерий прекращается, если напиток правильно хранится.

Эффективность пастеризации зависит от микрофлоры и состава обрабатываемого напитка. По этой причине учитывается начальное качество продукта. В дальнейшем условия хранения определяют итоговую эффективность обеззараживания. Если не происходит своевременное охлаждение, микроорганизмы продолжают развиваться. Для повышения эффективности тепловой обработки рекомендуется охладить молоко, полученное после доения, до +3 градусов для своевременного устранения большинства бактерий. Нарушение температуры хранения активизирует развитие микрофлоры, поэтому технология пастеризации становится менее эффективной и в дальнейшем улучшить микрофлору будет затруднительно.

По этой причине учитывается начальное качество продукта. В дальнейшем условия хранения определяют итоговую эффективность обеззараживания. Если не происходит своевременное охлаждение, микроорганизмы продолжают развиваться. Для повышения эффективности тепловой обработки рекомендуется охладить молоко, полученное после доения, до +3 градусов для своевременного устранения большинства бактерий. Нарушение температуры хранения активизирует развитие микрофлоры, поэтому технология пастеризации становится менее эффективной и в дальнейшем улучшить микрофлору будет затруднительно.

Для успешного проведения процедуры проводят дезинфекцию оборудования, инвентаря. Если подготовка была неудовлетворительной, состав продукта будет хуже из-за сохранения активности бактерий. Увеличение содержания энтерококков в молоке после пастеризации свидетельствует о неудачной тепловой обработке продукта, который остается опасным.

Молоко полученное с помощью ультрапастеризации можно хранить без холодильника при комнатной температуре до 4 месяцев

Пастеризация в промышленности

В наши дни для промышленной термической обработки продукции используют гидродинамические установки ТЕК, которые также подходят для смешивания, гомогенизации (раздробления жировых шариков на более мелкие), эмульгирования (получения эмульсий способом выделения капельно-жидкой фазы из пересыщенных растворов, паров). Производители предлагают разные модели оборудования, поэтому каждое предприятие может выбрать наиболее подходящий вариант. Предполагается возможность отключения котельной завода и организовать проведение процедур с минимальными расходами.

Производители предлагают разные модели оборудования, поэтому каждое предприятие может выбрать наиболее подходящий вариант. Предполагается возможность отключения котельной завода и организовать проведение процедур с минимальными расходами.

Правильная тепловая обработка в сфере молочной промышленности продукта исключает из состава патогенные бактерии, улучшает вкусовые характеристики. Сгустки высокомолекулярных соединений дробятся кавитационными пузырьками. Одновременно с этим гарантируется снижение расходов электроэнергии.

Современные установки настраивают с учетом того, какая должна быть температура пастеризации и дальнейшего проведения каждого этапа, выхода жидкости из установки. Тщательный контроль за процессом повышает эффективность процедуры по термической обработке продукта. Современные пастеризаторы (гидродинамические установки) нагревают жидкость в объеме. Новый класс пастеризаторов исключает пригорание продукта.

В промышленности используют пастеризаторы с несколькими секциями (3, 4 или 5). При этом учитываются основные параметры установок.

При этом учитываются основные параметры установок.

- Температура термической обработки и охлаждения должна задаваться до начала процедуры. Это требуется для эффективного обеззараживания продукта и исключения всех нежелательных бактерий из состава.

- Сырое молоко должно поступать в секцию регенерации (рекуперации) для первой обработки. Оптимальная температура продукта составляет 10-35 градусов.

- Сепаратор используется для очистки поступившего напитка. В этом случае нагрев происходит до 37-45 градусов (учитывается первоначальный показатель).

- Затем температура горячей воды устанавливается для проведения пастеризации. Учитывается максимально допустимый показатель при проведении пастеризации. При этом вода должна быть горячее молока.

- На следующем этапе происходит охлаждение. Рекомендуется учитывать время года и местные условия, чтобы правильно настроить используемое оборудование. Обычно молоко должно быть холоднее 9 градусов.

Для этого могут использовать воду (артезианская, водопроводная, ледяная) или рассол.

Для этого могут использовать воду (артезианская, водопроводная, ледяная) или рассол.

Пастеризатор, представляющий собой пластинчатый теплообменник, должен быть функциональным и надежным. Настройка оборудования должна быть осуществлена с учетом того, как пастеризуют молоко на производстве. Это требуется для тщательного контроля за тепловой обработкой молока.

Пастеризация молока в домашних условиях

Несмотря на то, что пастеризация кажется сложным процессом, ее можно проводить и в домашних условиях. Итак, как пастеризовать молоко без специальных промышленных установок? Процесс проводится в несколько этапов.

Пастеризация молока в домашних условиях

- Свежее молоко льют в таз и включают огонь на максимум. Молоко нужно постоянно мешать, чтобы оно нагревалось равномерно.

- Когда молоко нагреется до 72 градусов, огонь выключают и кастрюлю накрывают крышкой. Настаиваться оно должно не больше 30 секунд.

- После этого емкость с молоком переносят в таз с холодной водой и охлаждают до 22-38 градусов.

Все, пастеризация завершена, и можно употреблять качественное молоко без бактерий.

Мультиварка также может применяться для пастеризации. В современных моделях есть специальный режим «Пастеризация». Молоко просто наливают в чашу мультиварки и устанавливают режим «Пастеризация». Контролировать процесс не нужно, все сделает мультиварка и в конце оповестит сигналом про завершение работы.

Интересно! Современные мультиварки имеют режим «Пастеризация», позволяющий проводить обработку продукта дома без сложностей.

Пастеризация – это эффективный процесс обеззараживания молока перед его последующим употреблением или переработкой. Он также позволяет молоку лучше храниться. Используется эта методика обработки, для молока, что идет на продажу или употребления дома. Если правильно провести пастеризацию, молоко останется полезным, но не будет содержать патогенных микроорганизмов. Такой продукт отличается высоким качеством и приятным вкусом, а главное – абсолютно безопасен для употребления.

Такой продукт отличается высоким качеством и приятным вкусом, а главное – абсолютно безопасен для употребления.

Сколько хранится молоко после пастеризации

Что такое простерилизованное молоко, мы разобрались. Теперь поговорим о сроках хранения продукта, прошедшего данную термическую обработку.

Парное молоко хранится не так долго, как хотелось бы многим из нас. Поэтому приобретая пастеризованное молоко потребители искренне верят, что за счет данной термообработки продукт чуть ли не законсервируется на заводе, а значит, он способен на протяжении длительного времени сохранять свои полезные свойства и свежесть. Но, к сожалению, все ни настолько безоблачно, как хотелось.

Срок хранения обычного пастеризованного молока в запечатанном виде составляет не более 4-х дней, а после вскрытия упаковки оно начинает прокисать уже через 24 часа. Скажем больше, даже при таком непродолжительном сроке хранения продукт должен находиться в холодильнике, ведь при комнатной температуре он еще быстрее утратит свои полезные свойства и скиснет.

Совет! Продлить срок хранения пастеризованного молока возможно, прибегнув к переливанию продукта в герметичную стеклянную емкость либо подвергнув его кипячению. В первом случае молочнокислые бактерии могут завестись в жидкости даже в момент переливания, а во втором – кипятить продукт следует заблаговременно, пока он еще не пришел в негодность, и подобная процедура не отразилась отрицательно на полезности молочного напитка.

Говоря об ультрапастеризации, то тут ситуация отличается в значительной степени – молоко греют до критически высоких температур, что сводит на нет в нем существование какой-либо жизнеспособной микрофлоры. Да, молоко уже не обладает полезными свойствами, но сроки хранения у него уже достаточно внушительны, позволяющие перевозить его от производителя в разные точки, далеко отстоящие от него, не опасаясь за сохранность вкусовых качеств продукта.

В складских помещениях и в других специализированных местах подвергнутое ультрапастеризации молоко может сохраняться на протяжении нескольких месяцев. В открытой упаковке срок хранения сокращается, но, в отличие от пастеризованного продукта, речь идет не о нескольких сутках, а о нескольких неделях.

В открытой упаковке срок хранения сокращается, но, в отличие от пастеризованного продукта, речь идет не о нескольких сутках, а о нескольких неделях.

Тут же стоит понимать, если не знаешь даты производства продукта, то срок годности – величина абстрактная. Молоко, подвергнутое пастеризации, является скоропортящимся продуктом, а посему, данный аспект вопроса стоит обязательно уточнять – дата выпуска и срок годности указывается на таре.

По тому же сроку годности одновременного возможно определить и то, какова польза от напитка. Так, из всего вышесказанного вытекает, что действительно натуральный и наиболее полезный напиток не может храниться на протяжении длительного времени.

При какой температуре желательно хранить молоко, прошедшее пастеризацию? Стандартная температура для холодильных камер – 6-8°С. В таких условиях продукт способен сохранить свои полезные свойства на протяжении указанного производителем периода хранения.

Какое молоко полезнее – пастеризованное или ультрапастеризованное

Нельзя говорить о том, что пастеризованное молоко полезнее, чем ультрапастеризованное. Организму требуется любое. Необходимо лишь понимать, что разные процедуры приводят к определенным процессам в жидкости и несколько меняют вкус и аромат.

Организму требуется любое. Необходимо лишь понимать, что разные процедуры приводят к определенным процессам в жидкости и несколько меняют вкус и аромат.

Зачем нужна пастеризация при сыроделии? Можно ли использовать уже пастеризованное магазинное молоко?

Выбор молока для сыроварения — палка о двух концах. Если вы купили магазинное молоко, то оно уже пастеризованное, но вероятность получения сыра — 50/50. То есть или получится или нет. И вполне вероятно, что с пастеризованным магазинным молоком придется применять всякие ухищрения типа добавления хлористого кальция, чтобы у вас все-таки получился сыр.

Свежее фермерское непастеризованное молоко в свою очередь практически всегда дает гарантированный результат — при хороших ингредиентах и соблюдении рецептуры сыр получается практически отменный.

Но в непастеризованном молоке могут быть скрыты определенные угрозы в виде недружественных бактерий. Поэтому почти всегда такому молоку требуется пастеризация. И даже наличие вет. документов на молоко и наличие «проверенного» фермера не гарантирует вам отсутствие нежелательных микробов.

документов на молоко и наличие «проверенного» фермера не гарантирует вам отсутствие нежелательных микробов.

Поэтому наш совет такой: фермерское молоко все равно лучше пастеризовать, чтобы предостеречь развитие патогенной микрофлоры в вашем сыре.

Плюсы и минусы

Пастеризация – желательный процесс на производстве и дома. После тепловой обработки напиток хранится в холодильнике длительное время, сохраняет все полезные свойства и абсолютно безопасен для здоровья. К условным минусам можно отнести лишь затраченное на его обработку время и необходимость контролировать температуру пастеризации молока.

Польза

Последние лет двадцать в мире наблюдалась истерия по поводу того, что пить молоко вредно. Благодаря медикам, диетологам, биологам этот напиток возвращает утраченные позиции, ибо считается продуктом, подаренным нам природой для сбалансированного питания. Пастеризованный напиток по своим качествам уступает свежему, однако также является полезным для здоровья.

Его преимущества безусловны:

- низкая калорийность;

- подходит для детского питания;

- богат молочным белком;

- в одном стакане содержится почти ½ суточной нормы кальция;

- в состав входят такие минералы как йод, медь, стронций;

- присутствуют витамины B и группы D.

Этот продукт могут использовать те люди, для которых вкус парного неприемлем. Обезжиренное пастеризованное молоко – отличный вариант для тех, кто не переносит животные жиры.

Возможный вред

К негативным последствиям может привести только употребление некачественного продукта. Некоторые недобросовестные производители добавляют химические вещества, чтобы продлить срок его хранения.

Еще одна возможная проблема – при неправильном хранении болезнетворные микроорганизмы могут начать размножение.

Как выбрать полезное молоко в магазине?

Разновидностей пастеризованного молока много. Поэтому в магазине стоит в первую очередь смотреть на дату изготовления и срок годности. Если он истек или завершается в скором времени, от покупки лучше отказаться.

Полиэтиленовые пакеты не подходят для длительного хранения продукта. Еще они недостаточно прочные. Пластик передает посторонний вкус и запах молоку. У стеклянных бутылок такого недостатка нет, но лучше выбирать продукцию в картонных пакетах. Они отлично подходят для длительного хранения.

Они отлично подходят для длительного хранения.

Также следует изучить состав. Если там указано цельное молоко, это натуральный продукт, который прошел термическую обработку. Цельное молоко может разбавляться восстановленным — произведенным из сухого порошка. Оно не обязательно некачественное, просто полезных веществ в таком продукте меньше.

Есть простой способ проверить качество молока. Нужно капнуть его каплю в стакан воды. Если она опустится на дно, молоко цельное, если растечется — разбавленное.

У хорошего пастеризованного молока не бывает осадка, но это можно проверить лишь дома уже после вскрытия пакета .

В импортном молоке часто находят антибиотики. Если оно долго не скисает, значит, эти вещества в продукте есть, как и стабилизаторы кислотности. Покупать его явно не стоит — пользы для здоровья это не принесет.

Заключение

Пастеризация – это эффективный процесс обеззараживания молока перед его последующим употреблением или переработкой.

Он также позволяет молоку лучше храниться. Используется эта методика обработки, для молока, что идет на продажу или употребления дома.

Используется эта методика обработки, для молока, что идет на продажу или употребления дома.

Если правильно провести пастеризацию, молоко останется полезным, но не будет содержать патогенных микроорганизмов.

Такой продукт отличается высоким качеством и приятным вкусом, а главное – абсолютно безопасен для употребления.

Нормализация и пастеризация молока для производства сыра

Содержание

- 1 Нормализация молока

- 2 Пастеризация и гомогенизация нормализованной смеси

- 3 Пастеризация молока

- 4 Пастеризация молока и критерии выбора оптимального режима

Нормализация сырья для сыра необходима для производства стандартных по физико-химическим показателям сыров доведением химического состава сырья до нужного соотношения белок – жир.

Содержание

- Нормализация молока

- Пастеризация и гомогенизация нормализованной смеси

- Пастеризация молока

- Пастеризация молока и критерии выбора оптимального режима

Нормализация молока

Это обусловлено тем, что качество сыров зависит в основном от содержания казеина и жира, поэтому соотношение между ними является одной из главных характеристик качества молока в сыродельной отрасли.

На этот показатель существенно влияют сезонные изменения химического состава молока. Считается, что между сухим обезжиренным молочным остатком и жиром оптимальное соотношение составляет от 1: 0,36 до 1: 0,47. Хотя с учетом содержания лактозы и минеральных веществ наиболее пригодным для сыроварения считают соотношение между жиром и казеином 1: 0,69.

Несмотря на расширение ассортиментного ряда сыров за счет увеличения маложирной продукции, ученые и технологи постоянно разрабатывают и применяют новые требования к значениям соотношения между жиром и белком.

Читайте также: Виды кормов для сельскохозяйственных животных

В сыродельной отрасли сыропригодное сырье нормализуют по массовой долей жира с учетом массовой доли белка в молоке при использовании сепараторов-нормализаторов или сепараторов- сливкоотделителей. Нормализацию можно осуществлять также смешиванием цельного и обезжиренного молока в емкости после пастеризации. Нормализация может нарушить солевой баланс молока, который можно откорректировать с помощью солей кальция.

После заполнения сыроварной ванны нормализованным молоком еще раз проверяют массовую долю жира и окончательно регулируют ее добавлением пастеризованного обезжиренного молока или сливок.

Пастеризация и гомогенизация нормализованной смесиПастеризация молока проводится для уничтожения технически вредной для сыроварения и патогенной микрофлоры, а также технологически нежелательных ферментов.

Термически обработанное молоко является более стандартной сырьем, чем сырое, ведь негативное влияние тепловой обработки на способность белков молока к коагуляции можно компенсировать добавлением к нему соответствующего количества солей кальция и чистых культур молочнокислых бактерий. Сырое же молоко требует целенаправленного изменения отдельных этапов технологического процесса с целью корректировки его физико-химических свойств в каждой партии.

Пастеризация молокаВо время тепловой обработки одновременно могут быть уничтожены и полезные для изготовления сыров бактерии и ферменты, главным образом липаза. Именно поэтому молоко целесообразно пастеризовать при как можно ниже температурных режимов.

Именно поэтому молоко целесообразно пастеризовать при как можно ниже температурных режимов.

В мировой практике молоко, предназначенное для изготовления Эмментальского сыра, Пармезана и других твердых сыров, по классической технологии не подогревают выше 40 °С, чтобы предотвратить изменение вкуса и аромата. Для этих сыров молоко поступает из отобранных молочных ферм, проходящих жесткий ветеринарный контроль. Однако получение сыра из непастеризованного молока – это достаточно высокий риск с точки зрения безопасности для здоровья потребителей, поэтому сейчас в сыроварении широко применяют пастеризацию, которую осуществляют или периодически (в емкостях), или в потоке с помощью теплообменников преимущественно пластинчатого типа.

Пастеризация молока и критерии выбора оптимального режима- – эффективность пастеризации в зависимости от технических характеристик пастеризационных агрегатов;

- – характер воздействия температуры пастеризации на физико-химические

- свойства молока, что сказывается на степени использования сухого вещества и жира молока, на содержании сухого вещества в сыворотке в конце обработки сырного зерна, на содержание влаги в сырной массе;

- – требования к качеству сыра.

Эффективность пастеризации, которая выражается в процентах истребленной микрофлоры, не является основной целью в сыроварении, если пастеризационный эффект сопровождается значительными изменениями состава молока. Оптимальный режим пастеризации молока при изготовлении сыров – это благоприятное сочетание пастеризационного эффекта с характером физико-химических изменений, сопровождающих тепловую обработку молока.

Оптимальным режимом пастеризации молока в сыродельной отрасли считают нагревание до температуры 72-73 ° С с выдержкой в течение 15-20 с. В случае повышенной бактериальной загрязненности молока разрешается повышать температуру пастеризации до 76 ° С с той самой выдержкой.

При пастеризации молока в емкостях применяют длительную низкотемпературную обработку при температуре 61-65 ° С с выдержкой 20-40 мин. Пастеризация молока при температуре около 65 ° С или более 75 ° С снижает эффективность отделения сыворотки.

Читайте также: Очистка (бактофугирование), охлаждение, резервирование и созревание молока для производства сыра

Однако в производстве твердых сыров, если температура пастеризации составляет 80 ° С и выше, процесс коагуляции может продлиться до 2 ч и более, а может и вовсе не состояться. При коагуляции при этих условиях сыворотка выделяется из сгустка очень медленно, температуру второго нагревания нужно значительно повышать, сыр будет иметь повышенную влажность, тесто будет мягким.

При коагуляции при этих условиях сыворотка выделяется из сгустка очень медленно, температуру второго нагревания нужно значительно повышать, сыр будет иметь повышенную влажность, тесто будет мягким.

что такое пастеризаторы, виды, типы оборудования

Скачать коммерческое предложение

Главная / Пастеризатор молока / Всё о пастеризации молока и других продуктов: что такое пастеризаторы, виды, типы оборудования

Пастеризация — разовый нагрев жидкого пищевого сырья до необходимой температуры, выдержка при ней определенное время. Это обеззараживает, существенно увеличивает срок хранения готовых продуктов. Процесс пастеризации жидких продуктов (в частности вина, пива) впервые открыл в середине 19 века французский ученый Луи Пастер. В честь него названа данная обработка. Нагревание в пастеризаторах уничтожает патогенную вегетативную микрофлору, но бактериальные споры остаются. После охлаждения они могут становиться активными. Готовую молокопродукцию необходимо хранить в холодильниках.

Основные виды термической обработки

Существует три способа термообработки сырья:

- Длительная пастеризация — молоко нагревают до 63-65 градусов, выдерживают 30 минут.

- Кратковременная — до 74-78 с выдерживанием 20-30 секунд.

- Моментальная — до 85-87 градусов с выдержкой несколько секунд или без неё.

Технологические условия, свойства молочной продукции обуславливают выбор вида обработки. При содержании компонентов с низкой термоустойчивостью необходима длительная переработка. В пастеризаторе полностью уничтожается вредная микрофлора без изменения свойств, качеств продукта. Для длительного вида используют установки с низкой производительностью, это высокие затраты.

Самый распространенный вид — кратковременная. Используется при обработке молока, для производства мороженого, кисломолочной продукции. Моментальная пастеризация по степени уничтожения патогенных микроорганизмов, изменению свойств продукта не сильно отличается от кратковременной. Применяют при производстве молочной консервации, изготовлении сливок.

Применяют при производстве молочной консервации, изготовлении сливок.

Состав продукции влияет на выбор типа стерилизации. Содержание большого количества жиров, сухой массы (смеси для приготовления сливок, мороженого) повышает устойчивость патогенной микрофлоры. Температура должна быть на 10-15 градусов больше, чем при обработке молока.

К типам пастеризации относят термизацию и ультравысокотемпературную обработку (УВТ). Термизация — выдержка при 65 градусах 15 секунд, что снижает бактериальную обсеменённость продукта, увеличивает время реализации. УВТ – нагрев продукции более 100 градусов с минимальной выдержкой или без неё (термообработка кисломолочного сырья осуществляется при температуре 102-104 без выдерживания).

Влияние на качество и свойства

Пастеризация не изменяет физико-химические, биологические свойства, количество белков, витаминов остается прежним. Сохраняются органолептические показатели (запах, цвет, вкус, консистенция), пищевая ценность.

При нагревании в продукции могут происходить изменения. На перемены физико-химических показателей влияет уровень повышения температуры, время выдержки. Нагрев в пастеризаторе вызывает денатурацию молочных белков. Она происходит при подогреве до 65 градусов, казеин более устойчив. Возможно частичное разрушение водорастворимых витаминов, деактивация ферментов, выпадение в осадок солей фосфора, кальция.

На перемены физико-химических показателей влияет уровень повышения температуры, время выдержки. Нагрев в пастеризаторе вызывает денатурацию молочных белков. Она происходит при подогреве до 65 градусов, казеин более устойчив. Возможно частичное разрушение водорастворимых витаминов, деактивация ферментов, выпадение в осадок солей фосфора, кальция.

При выборе вида стерилизации осуществляют обработку с минимальными изменениями параметров, пищевой ценности.

Технологическая схема работы при пастеризации

- Приёмка товара. Проводится с помощью оборудования: центробежный насос, фильтры, счетчики молока, охладитель, резервуар. Необходимо соответствие молочного сырья ГОСТу 13264-88.

- Нагрев до 40-45 градусов с помощью пастеризатора (в секции рекуперации).

- Очистка молочной продукции в саморазгружающемся сепараторе-сливкоотделителе.

- Нормализация в саморазгружающемся сепараторе-сливкоотделителе.

- Гомогенизация при давлении в 10-15 МПа, температуре 40-45 гр.

- Пастеризация молокопродукции в стерилизаторе при 76-78 градусов с выдержкой 15-20 секунд.

- Остывание в охлаждающей секции до 4 градусов.

- Расфасовка упаковочным автоматом в пакеты.

- Хранение готового пастеризованного молока не более 3 суток в холодильниках при температуре 4 гр.

Самые распространённые типы пастеризаторов

Установки отличаются способом действия на продукцию: прямое, косвенное. Косвенного воздействия чаще бывают тепловыми — молоко подогревается теплоносителем (горячая жидкость, воздух, пар, топочные газы). Стерилизаторы с электрическим нагревом могут быть элементными или индуктивными.

С прямым воздействием на продукцию происходит нагревание посредством ультрафиолетовых, инфракрасных лучей, сверхвысоких частот. К этой группе оборудования нужно отнести электродные, гидродинамические пастеризаторы. Гидродинамические могут быть жидкостного трения, кавитационными, установками с жидкостным трением, турбулентностью потоков.

Стерилизаторы бывают ёмкостными и проточными. Ёмкостные имеют цикличную схему работы, низкую производительность. Проточные более производительны за счет меньшего числа технологических операций, небольшой их длительности.

В промышленных масштабах используют четыре типа пастеризаторов: пластинчатый, трубчатый, паровой с вытеснительными барабанами, ванна длительной пастеризации.

Ванна длительной стерилизации разогревает молоко в течение получаса при 63-65 градусах. Основные недостатки ванн – низкая производительность, вероятность развития термофильных бактерий. Многие производители выбирают оборудование с кратковременной или мгновенной пастеризацией, оно подогревает молоко до высоких температур. При нагревании сырья подходящие — пластинчатые, трубчатые, осуществляющие обработку вязких продуктов. Паровые, электрические стерилизаторы имеют низкий КПД, возможно накопление накипи в котле.

Термообработка продукции в пастеризаторах с прямым воздействием происходит за счет гидравлического сопротивления вращающегося жидкого продукта или электрического тока. Самые популярные — установки с пастеризацией за счет ультрафиолетовых, инфракрасных лучей. СВЧ-установки пастеризуют волнами с частотой свыше 3000 МГц, имеют высокий уровень использования энергии (0,8), КПД до 98 процентов. Их недостаток — низкий уровень безопасности, надежности.

Самые популярные — установки с пастеризацией за счет ультрафиолетовых, инфракрасных лучей. СВЧ-установки пастеризуют волнами с частотой свыше 3000 МГц, имеют высокий уровень использования энергии (0,8), КПД до 98 процентов. Их недостаток — низкий уровень безопасности, надежности.

Пастеризация молокопродуктов — этап обработки с очисткой от вредной микрофлоры, повышающий срок хранения. При стерилизации сохраняются полезные свойства, питательная ценность.

- Аппарат трубчатый, пластинчатый, оборудование для пастеризации

- Бытовая установка super 100 от производителя с завода

- Оборудование для пастеризации сливок new с точным датчиком

- Установка для сливок из пищевой стали

- Что называют пастеризатором? Цены на бытовое, домашнее оборудование

- Установка BEST new: вид обработки, процесс эксплуатации

- Трубчатая установка для обезвреживания бактерий и сливок с КПД 95%

- Стерилизаторы на 100 литров: цены на оборудование и сыроварни

- Стерилизаторы на 200 литров, оборудование для пастеризации

- Бытовой пастеризатор BESTMILK: продажа в России, характеристики

- Оборудование серии bestlite-300 литров для дома

- Промышленное оборудование для цельного и обезжиренного молока

- Сепаратор молока: процесс пастеризации продуктов, виды обработки

Пастеризация молока

Что такое пастеризация?

Пастеризация — это кратковременное нагревание пищевых продуктов до температур от 60 ° C (классический процесс Пастера) до максимум 100 ° C для уничтожения вегетативных форм микроорганизмов. Пастеризация имеет своей целью понизить в пище (в том числе и пастеризация молока, фруктовых и овощных соков) содержание микробов.

Пастеризация имеет своей целью понизить в пище (в том числе и пастеризация молока, фруктовых и овощных соков) содержание микробов.

Короткая продолжительность теплового воздействия, от 15 секунд до нескольких минут, и умеренная температура изменяют пищевую ценность, вкус и консистенцию пищи незначительно, но все же большинство вредных веществ, таких как молочнокислые бактерии и дрожжи, а также многие патогенные бактерии, такие как сальмонелла и бруцелла, надёжно уничтожаются при этом.

Термостойкие бактерии, такие как возбудители ботулизма Clostridium, возбудителя паратуберкулеза и некоторых грибковых заболеваний частично переживают эту процедуру. По этой причине содержание микроорганизмов в сырье должно быть как можно ниже.

Поскольку пастеризованные продукты не являются стерильными, их обычно нужно хранить в холодильнике, можно хранить от нескольких дней до нескольких недель.

Пастеризацию следует отличать от стерилизации, которая происходит при температуре выше 100 ° C, которая убивает даже термостойкие бактерии.

Стерилизованные продукты могут храниться намного дольше и без охлаждения, чем пастеризованные продукты, но они теряют больше своей питательной ценности и вкуса при таком нагревании.

Процесс пастеризации был назван в честь французского химика Луи Пастера и разработан в 1864 году. Пастер признал, что кратковременное нагревание пищи и других веществ убивает большинство содержащихся в ней микроорганизмов. Если обработанные таким образом вещества находятся в замкнутом пространстве, в них не могут проникнуть новые микроорганизмы.

Этот метод был очень впечатляюще продемонстрирован с помощью специально изготовленной стеклянной колбы Пастера. Это помогает значительно увеличить срок хранения продуктов. В то же время этим опытом был опровергнут тезис о самозарождении микроорганизмов.

Пастеризация молока и молочных продуктов.

Пастеризация молока или тепловая обработка — это процесс нагревания молока от 63 °С до температуры, близкой к точке кипения.

Этот процесс получил свое название по имени известного французского ученого Луи Пастера (1822—1892), в первый раз применившего этот способ для ликвидирования микроорганизмов в вине и пиве.

Действие пастеризации на микроорганизмы, находящиеся в молоке, зависит от температуры, до которой нагревают молоко, и длительности выдержки при этой температуре.

Наиболее известна пастеризация молока, при которой молоко нагревается до 72–75 ° C в течение 15–30 секунд, а затем сразу же снова охлаждается. Пастеризованное молоко хранится в закрытом виде при температуре от 6 до 7 ° C и остаётся практически без изменений в течение примерно 6-10 дней.

При высокой пастеризации молоко нагревается до температуры от 85 до 134 ° C. Полученное «высокопастеризованное молоко» практически не содержит микробов и имеет гораздо более длительный срок хранения, чем обычное пастеризованное молоко (в холодильнике при 5 ° C в течение примерно 2 недель). С 1990 года его маркируют в Германии как молоко ESL.

Пастеризация при температуре выше 135 ° C называется сверхвысокой пастеризацией.

Для чего нужна пастеризация молока?

Пастеризацией уничтожаются бактерии, а при стерилизации (нагревании молока выше температуры кипения) — сразу и споры. Кипячением уничтожается вся микрофлора молока, кроме спор, устойчивых к температуре кипения.

Пастеризацией без заметного изменения органолептических параметров молока (вкус, запах и консистенция) уничтожаются туберкулезные, бруцеллезные и остальные болезнетворные бактерии.

В обыкновенном сборном молоке погибает 99% микробов только при условии неплохой, надежной стерилизации аппаратуры, инструментария, посуды, используемых в процессе пастеризации.

Так, добавка к пастеризованному молоку загрязненного молока, содержащего 1 миллиард микробов (т. е. такое количество, которое может остаться по недосмотру в молочном инвентаре), повысит количество бактерий в молоке до 1 млн. в 1 мл. Эти бактерии будут активно плодиться и безизбежно приведут к порче всего молока.

Пастеризация, следовательно, более обычной и дешевый метод обеззараживания молока.

Молоко пастеризуют также при производстве всех продуктов из молока, чтобы предохранить их в последующем от нежелательных процессов, которые вызываются жизнедеятельностью бактерий и в особенности кишечной палочки, маслянокислых микробов и др.

Режимы пастеризации молока.

На практике используются три режима пастеризации:

- при долговременной пастеризации молоко нагревают до 63—65 °С и выдерживают при этой температуре 30 мин;

- кратковременная пастеризация проводится при 72—75 °С с выдержкой в течение 15—20 с, что осуществляется в потоке;

- моментальная пастеризация — нагревание молока до температуры 85—90 °С без выдержки.

Термическое действие на молоко приводит к неким изменениям его составных веществ. При нагревании из молока улетучиваются растворенные в нем газы. Вследствие удаления углекислоты кислотность молока понижается на 0,5—1 °Т.

При температуре выше 85° отчасти меняется казеин. Но наибольшему действию подвергается альбумин молока: при 60— 65 °С он начинает денатурироваться.

Нарушается при пастеризации и солевой состав молока. Растворимые фосфорнокислые соли переходят в нерастворимые. От частичного свертывания белков и образования нерастворимых солей на поверхности нагревательных устройств (пастеризаторы) отлагается осадок — молочный камень (пригар).

Пастеризованное молоко медлительнее свертывается сычужным ферментом. Это объясняется выпадением кальциевых солей. Добавление к такому молоку раствора хлористого кальция восстанавливает его способность свертываться.

Пастеризация молока в Европе.

В Европейском Союзе, согласно Регламенту (ЕС) № 853/2004, тепловая обработка требуется по закону для всех продаваемых типов молока, кроме сырого. Молочные продукты, которые упакованы и предназначены для продажи потребителям, называются «сверхвысокотемпературными», если они были нагреты до температур 135–150 ° C, и «термически обработанными», если они были нагреты до температуры не менее 50 ° C.

Сыр из сырого молока должен иметь соответствующую маркировку, и его следует избегать в профилактических целях беременным женщинам и людям с ослабленной иммунной системой.

Пастеризация молока и молочных продуктов не относится напрямую к Луи Пастеру, а была реализована позже Францем фон Сокслетом.

Пастеризация яиц.

Жидкие яйца — это скоропортящиеся продукты, которые можно консервировать путём пастеризации. Как и в случае с молоком, нагревание может осуществляться в потоке с пластинчатыми или трубчатыми теплообменниками, а также небольшими объёмами производства в контейнерах, например, на 60 или 120 литров.

Проблема заключается в том, что жидкое яйцо не очень термостойкое, коагулирует даже при низких температурах: яичный белок при 62 ° C, яичный желток при 68 ° C, цельное яйцо при 66 ° C. По этой причине возможен только непрерывный нагрев при более низких температурах.

Возможные параметры процесса пастеризации жидких яиц:

- Яичный белок: 56–58 ° C, 120–180 с.

- Яичный желток: 61-68 ° C, 30-120 с

- Целое яйцо: 62-66 ° C, 90-180 с

В других источниках приводятся другие значения, например, для целых яиц: 65 ° C, 5 мин.

В закрытой таре пастеризованные яйца можно хранить от нескольких дней до нескольких недель при температуре до 4 ° C.

После открытия тары есть риск, что яйцо снова войдёт в контакт с микроорганизмами и будет ими колонизировано (повторное заражение). Поэтому пастеризованное жидкое яйцо необходимо хранить в прохладном месте после открытия и употреблять в течение дня.

Пастеризация напитков.

Другие напитки, такие как вино, фруктовый сок или пиво, также часто пастеризуются в пищевой промышленности или изготавливаются из пастеризованных ингредиентов и поступают на рынок.

В этом случае пастеризацию обычно обозначают аббревиатурой KZE (кратковременное нагревание).

В сочетании с пастеризацией кислые продукты со значением pH менее 4,5 могут сохраняться таким образом, что хранение в холодильнике не требуется. В эту группу входят многие фруктовые и овощные соки или консервы, а также лимонады и энергетические напитки.

В эту группу входят многие фруктовые и овощные соки или консервы, а также лимонады и энергетические напитки.

Другое применение пастеризации.

Помимо пищевых продуктов, пастеризовать можно и другие вещи, например, сточные воды или жидкий навоз.

Альтернативные процедуры.

Другие методы сохранения продуктов:

- Стерилизация — это процесс, с помощью которого материалы и предметы освобождаются от живых микроорганизмов, включая их спящие формы. Состояние, достигаемое материалами и предметами, называется «стерильным».

- Ультравысокотемпературный нагрев — это метод сохранения пищи. Это альтернатива пастеризации. Консервирование, консервирование или приготовление на пару — это физический метод сохранения пищи путем нагревания и герметизации.

- Тиндаллизация (более щадящий метод консервирования молока, чем пастеризация).

- Термизация (более щадящий метод сохранения молока, чем пастеризация).

- Облучение гамма-лучами, этот метод запрещен для пищевых продуктов во многих странах.

В последние несколько лет сохранение пищевых продуктов посредством «нетермической пастеризации» становится все более и более важным.

Используется влияние высокого давления на структуру белков, и с помощью этой «пастеризации под высоким давлением» микроорганизмы и ферменты могут быть инактивированы. Вопреки названию, речь не идёт о пастеризации (уничтожении микроорганизмов и спор теплом).

Пастеризация молока дома

Смотрите также видео Пастеризация молока дома для приготовления натурального сыра.

МОЛОЧНЫЕ ПРОДУКТЫ ПАСТЕРИЗОВАННЫЕ | Справочник по производству молочных продуктов

Пастеризованные молочные продукты — это жидкие продукты, изготовленные из молока и сливок, предназначенные для непосредственного употребления потребителями. В эту группу продуктов входят цельное молоко, обезжиренное молоко, нормализованное молоко и различные виды сливок.

В эту группу продуктов входят цельное молоко, обезжиренное молоко, нормализованное молоко и различные виды сливок.

Кисломолочные продукты также включены в эту категорию, но, поскольку они производятся с использованием специальных культур бактерий, они рассматриваются отдельно в Главе 11 «Кисломолочные продукты».

Все структурные элементы, описанные в главе 6, в принципе используются при переработке пастеризованных молочных продуктов.

В большинстве стран осветление, пастеризация и охлаждение являются обязательными этапами переработки потребительских молочных продуктов. Во многих странах жир регулярно гомогенизируют, в то время как в других гомогенизация не проводится, поскольку хорошая «линия сливок» считается свидетельством качества. Деаэрация применяется в некоторых случаях при высоком содержании воздуха в молоке, а также при наличии в продукте легколетучих посторонних привкусов. Это может произойти, например, если корма для крупного рогатого скота содержат растения семейства луковых.

Переработка товарных молочных продуктов требует первоклассного сырья и правильно спроектированных технологических линий для получения конечных продуктов высочайшего качества. Необходимо обеспечить бережное обращение, чтобы не повредить ценные компоненты.

Для обеспечения качества молока существуют микробиологические стандарты для внутриевропейской торговли молоком, установленные Советом Европейского союза (ЕС) для защиты здоровья людей и животных. Эти стандарты показаны в таблице 8.1.

Таблица 8.1

Стандарты ЕС для максимального количества бактерий в молоке

| Продукт | . силос (6 °C) на молочном заводе более 36 часов | 300 000 |

|---|---|---|

| Пастеризованное молоко после инкубации в течение 5 дней при 6 °C | 50 000 | |

| после 5 дней инкубации и ультрапастеризованного молока при 30 °С | 10/0,1 мл | |

| КОЕ = колониеобразующие единицы |

Другим показателем качества сырого молока является количество соматических клеток, допустимое в сыром молоке. Подсчет соматических клеток используется в качестве критерия для определения аномального молока. Сырое молоко, предназначенное для торговли внутри Сообщества, не должно содержать более 400 000 соматических клеток на мл в соответствии с директивой ЕС.

Подсчет соматических клеток используется в качестве критерия для определения аномального молока. Сырое молоко, предназначенное для торговли внутри Сообщества, не должно содержать более 400 000 соматических клеток на мл в соответствии с директивой ЕС.

Переработка пастеризованного товарного молока

В зависимости от законодательства и правил конструкция технологических линий для пастеризованного товарного молока сильно различается в разных странах и даже в разных молочных хозяйствах. Например, стандартизация жира (если применяется) может выполняться в периодическом режиме перед пастеризацией или в режиме реального времени, когда система стандартизации интегрирована в установку пастеризации. Гомогенизация может быть полной или частичной.

Самый простой процесс – пастеризовать цельное молоко. Здесь технологическая линия состоит из пастеризатора, буферного резервуара и разливочной машины. Процесс усложняется, если приходится производить несколько видов товарных молочных продуктов, т. е. молоко цельное, обезжиренное и стандартизированное молоко разной жирности, а также сливки разной жирности.

е. молоко цельное, обезжиренное и стандартизированное молоко разной жирности, а также сливки разной жирности.

Для установки, описанной ниже, применяются следующие допущения:

- Сырое молоко

– Содержание жира 3,8 %

– Температура +4 °C - Стандартизированное молоко

– Содержание жира 3,0 %

– Температура +4 °C - Стандартизированное сливки

– Жирность 40%

– Температура +5 °C - Производительность установки

– 20 000 л в час

– 7 часов в день

На рис. 8.1 показана типичная схема процесса пастеризации товарного молока. Молоко поступает в установку через уравнительный резервуар (1) и перекачивается в пластинчатый теплообменник (16), где оно предварительно нагревается перед поступлением в сепаратор (5), производящий обезжиренное молоко и сливки.

Зум

Рис. 8.1

Установка пастеризации товарного молока с частичной гомогенизацией.

- Уравнительный бак

- Насос подачи продукта

- Регулятор расхода

- Деаэратор

- Сепаратор

- Клапан постоянного давления

- Преобразователь плотности

- Датчик расхода

- Регулирующий клапан

- Запорный вентиль

- Обратный клапан

- Гомогенизатор

- Бустерный насос

- Удерживающая трубка

- Перепускной клапан

- Пластинчатый теплообменник

- Управление процессом

Стандартизация товарного молока осуществляется в поточной системе, которая уже описана в главе 6.2. Жирность сливок из сепаратора устанавливается на требуемом уровне и затем поддерживается на этом уровне, независимо от умеренных колебаний жирности и расхода поступающего молока. Жирность сливок обычно составляет от 35 до 40% для взбитых сливок, но может быть установлена и на других уровнях, напр. для производства сливочного масла или других видов сливок. После установки содержание жира в сливках поддерживается постоянным с помощью системы управления, состоящей из преобразователя плотности (7), преобразователя расхода (8), регулирующих клапанов (9) и системы управления для системы стандартизации.

После установки содержание жира в сливках поддерживается постоянным с помощью системы управления, состоящей из преобразователя плотности (7), преобразователя расхода (8), регулирующих клапанов (9) и системы управления для системы стандартизации.

В этом примере используется частичная гомогенизация, поэтому обрабатываются только сливки. Причиной выбора этой системы является то, что она может работать с меньшим гомогенизатором (12) и, таким образом, потреблять меньше энергии, сохраняя при этом хороший эффект гомогенизации.

Принцип работы системы, также описанный в главе 6.3, будет следующим: После прохождения устройства стандартизации поток сливок разделяется на два потока. Один, с достаточным почасовым объемом для придания товарному молоку требуемой конечной жирности, направляется в гомогенизатор, а другой, излишки сливок, направляются на установку по переработке сливок. Так как жирность сливок, подлежащих гомогенизации, должна быть не более 18 %, обычные сливки жирностью, скажем, 40 % должны быть «разбавлены» обезжиренным молоком перед гомогенизацией. Производительность гомогенизатора тщательно рассчитывается и фиксируется на определенном расходе.

Производительность гомогенизатора тщательно рассчитывается и фиксируется на определенном расходе.

В системе частичной гомогенизации гомогенизатор также соединен с линией обезжиренного молока, чтобы в нем всегда было достаточно продукта для правильной работы. Таким образом, относительно низкий расход сливок компенсируется обезжиренным молоком до номинальной производительности. После гомогенизации 18 % сливок в конечном итоге смешивают на линии с избыточным объемом обезжиренного молока до достижения 3 % перед пастеризацией. Молоко, теперь со стандартизированным содержанием жира, перекачивается в секцию нагрева теплообменника для молока, где оно пастеризуется. Необходимое время выдержки обеспечивается отдельной удерживающей трубкой (14). Температура пастеризации постоянно регистрируется.

Бустерный насос (13) повышает давление продукта до уровня, при котором пастеризованный продукт не может быть загрязнен необработанным молоком или охлаждающей средой, если в пластинчатом теплообменнике произойдет утечка.

Если температура пастеризации должна упасть, это определяется датчиком температуры. Сигнал активирует клапан отвода потока (15), и молоко возвращается в уравнительный танк. См. также Главу 7.

После пастеризации молоко поступает в секцию охлаждения в теплообменнике, где оно регенеративно охлаждается поступающим необработанным молоком, а затем в секцию охлаждения, где оно охлаждается ледяной водой. Затем холодное молоко перекачивается в буферные резервуары, а затем в разливочные машины.

Стандартизация

Целью стандартизации является придание молоку определенного, гарантированного содержания жира. Уровень значительно варьируется от одной страны к другой. Обычные значения составляют 1,5% для молока с низким содержанием жира и 3% для обычного молока, но также встречается содержание жира от 0,1 до 0,5%. Жир является очень важным экономическим фактором. Следовательно, стандартизацию молока и сливок необходимо проводить с большой точностью.

Некоторые варианты, применимые к непрерывной стандартизации жира, обсуждаются в главе 6. 2.

2.

Целью стандартизации является придание молоку определенного, гарантированного содержания жира.

Пастеризация – термическая обработка

Наряду с правильным охлаждением термическая обработка является одним из важнейших процессов обработки молока. При правильном выполнении эти процессы продлят срок хранения молока.