что это такое, температура, режимы, виды, отличия от стерилизации

Пастеризация — процесс уничтожения вегетативных форм микроорганизмов (кроме термофильных) в жидких средах, пищевых продуктах путём однократного и непродолжительного их нагрева до температур ниже 100 °C, обычно путём нагревания чаще всего жидких продуктов или веществ до 60 °C в течение 60 минут или при температуре 70—80 °C в течение 30 минут.

Технология была предложена в середине XIX века французским микробиологом Луи Пастером. Применяется для обеззараживания пищевых продуктов, а также для продления срока их хранения.

Чем отличается от стерилизации?

Молоко можно пастеризовать или стерилизовать. В чем разница?

Стерилизация и пастеризация – это два не похожих процесса переработки. Чтобы выбрать подходящий продукт в магазине, нужно понимать их отличия.

При пастеризации молоко нагревают при температурах 65-100 градусов. Чем выше температура, тем меньше длится обработка.

При стерилизации, продукт обрабатывают при 120-150 градусов до получаса.

В стерилизованном молоке нет бактерий вредных, но нет и полезных! А в пастеризованном продукте сохраняются полезные микроорганизмы.

Стерилизованное молоко можно долго хранить, вплоть до года, но только при правильных условиях. А вот пастеризованное молоко может стоять не более 2 недель.

Пищевая ценность пастеризованного продукта ниже, чем у стерилизованного. Пастеризованное молоко можно использовать для приготовления молочнокислых продуктов.

Оно хорошо киснет, а вот стерилизованное молоко не киснет, а просто становится горьким. Как видно, стерилизация и пастеризация молока имеют существенные отличия.

Виды пастеризации молока

Пастеризация молока делается несколькими методами, а вернее в разных режимах:

- Длительная уничтожает вредные бактерии до 99%! При этом свойства продукта не меняются, качество улучшается. Температура такой обработки +65 градусов. Процесс длится до получаса. В промышленных масштабах молоко пастеризуют в больших, стерильных ваннах с двойными стенками.

- Кратковременная делается при помощи горячей воды. Это метод, основанный на теплообмене. Молоко греют до 71 градуса и выдерживают примерно 40 минут. Эффективность этого метода до 98%.

- Пастеризация высокотемпературная предполагает моментальное нагревание молока без удержания температуры. Температура нагревания +85 градусов. Метод похож на предыдущий, но без выдержки. Греют молоко водой или паром. Уничтожение вредных бактерий на уровне 99,5%.

- Ультравысокотемпературная проводится в 2 этапа. Сначала молоко греют до 70 градусов, затем при помочи пара повышают температуру до 135-150 градусов и выдерживают меньше минуты. Режимы пастеризации выбираются по нуждам. Но важно точно соблюдать способ обработки, иначе пастеризация молока не удастся.

Интересно! Для молока высокотемпературная пастеризация в последнее время не проводится, однако для сливок, что затем будут перерабатываться в масло, этот метод все еще популярен.

Пастеризация молока на производстве

Для пастеризации молока на предприятиях используют установки ТЕК. Они бывают разных типов, функциональности, так что предприятия при их закупке могут ориентироваться на свои потребности.

Правильная обработка молока позволяет убрать из продукта все патогенные бактерии, грибки, улучшить вкус. Такие установки настраиваются по необходимости.

Можно выбирать режимы, температура регулируется по нуждам. После пастеризации молоко проверяется. Оно должно соответствовать нормам ГОСТ, иначе в продажу не поступит.

Итак, по нормам ГОСТ молоко пастеризованное должно:

- иметь типичный вкус и запах молока;

- не иметь посторонних привкусов, запахов;

- быть определенной плотности;

- обладать той или иной жирностью, заявленной производителем;

- содержать определенную норму полезных бактерий;

- не иметь в составе патогенных бактерий, спор грибков.

Молоко по ГОСТ также проверяется на наличие механических примесей, титруемую кислотность, редуктазу. Только качественный продукт, прошедший пастеризацию и проверку, поступает на продажу.

Так что если в магазине приобрести молоко с надписью «пастеризованное», можно быть уверенным в его качестве и пить без опасений.

Пастеризация молока в домашних условиях

Несмотря на то, что пастеризация кажется сложным процессом, ее можно проводить и в домашних условиях. Итак, как пастеризовать молоко без специальных промышленных установок?

Процесс проводится в несколько этапов:

- Свежее молоко льют в таз и включают огонь на максимум. Молоко нужно постоянно мешать, чтобы оно нагревалось равномерно.

- Когда молоко нагреется до 72 градусов, огонь выключают и кастрюлю накрывают крышкой. Настаиваться оно должно не больше 30 секунд.

- После этого емкость с молоком переносят в таз с холодной водой и охлаждают до 22-38 градусов.

Все, пастеризация завершена, и можно употреблять качественное молоко без бактерий. Мультиварка также может применяться для пастеризации. В современных моделях есть специальный режим «Пастеризация».

Молоко просто наливают в чашу мультиварки и устанавливают режим «Пастеризация». Контролировать процесс не нужно, все сделает мультиварка и в конце оповестит сигналом про завершение работы.

Интересно! Современные мультиварки имеют режим «Пастеризация», позволяющий проводить обработку продукта дома без сложностей.

Виды пастеризаторов

По способу действия на продукт все агрегаты делятся на две группы: прямого и косвенного.

Среди косвенных чаще встречаются тепловые, в которых молоко нагревается промежуточными теплоносителями: горячей жидкостью или воздухом, паром, топочными газами.

Прочие установки данного типа — электрические. По способу передачи тепла они бывают элементные и индуктивные.

Пастеризаторы прямого действия нагревают продукт с помощью ультрафиолетового или инфракрасного излучения, а также сверхвысокими частотами. Сюда же относятся электродные и гидродинамические аппараты.

Последние делятся на устройства жидкостного трения, кавитационные и агрегаты, в которых применяется, и трение жидкости, и турбулентность потока.

Кроме того, различают емкостные и проточные пастеризаторы. Первые работают по цикличной схеме, а потому малопроизводительны. У вторых количество технологических операций и их продолжительность намного меньше.

В промышленности чаще всего применяются пастеризаторы четырех типов: пластинчатые, трубчатые, паровые с вытеснительными барабанами и ванны для длительной пастеризации.

Ванны рассчитаны на подогрев молока в течение 30 мин. Температура — 63 — 65 °С. Их основным недостатком, кроме малой производительности, является возможность размножения в продукте микроорганизмов (термофилов).

Поэтому во всем мире предпочитают агрегаты для кратковременной и мгновенной пастеризации, прогревающие сырье до более высокой температуры — паровые, трубчатые и пластинчатые.

Для молока последние считаются лучшими, но с помощью трубчатых можно пастеризовать вязкие продукты. У паровых и электрических аппаратов — низкий КПД и проблемы с накипью в котлах.

В агрегатах прямого действия источником тепла является гидравлическое сопротивление вращающейся жидкости или электрический ток.

Среди них наиболее популярными являются установки, в которых молоко обеззараживается с помощью ультрафиолетового излучения, а пастеризуется — инфракрасным (2,9 — 3,2 мкм).

В СВЧ-аппаратах применяются волны частотой более 3000 МГц. Коэффициент использования энергии доходит до 0,8. Недостаток — сложность конструкции. КПД электродных нагревателей — до 98%. Однако они небезопасны и ненадежны.

Использование молока в сыроварении

Сыр лучше всего, конечно же, готовить из натурального молока. Так он получается вкусным и максимально полезным.

Но учитывая факт того, что такой продукт не лишен вредоносных бактерий, все же возникает необходимость в проведении обработки с целью снижения болезнетворной микрофлоры в нем.

Говоря о сыроварении, процесс пастеризации помогает не только продлить срок хранения готового продукта, но и устраняет из него львиную долю болезнетворных бактерий, оставляя по максимуму полезные вещества, витамины.

Кроме того, используя не натуральное молоко, а пастеризованное крайне важно учитывать, что ограничивающим параметром такового является максимальное сохранение состава и физико-химических свойств молока, оказывающих влияние на выход и качество сыра.

Пастеризация в сыроварении выполняется по определенной технологии: нагрев до температуры 71-72°С и выдержка на протяжении 20-25 секунд.

В случае необходимости проведения высокой бактериальной обсемененности молочного сырья режим следующий: t=74-75°С, время выдержки сырья – 20-25 секунд.

Сырье для приготовления мягких сыров подвергается пастеризации по схеме: t=80-85°, время выдержки – 5-10 секунд. Указанные режимы не означают, что стоит придерживаться именно их – это среднестатистические данные.

Каждый сыровар создает свою индивидуальную технологию изготовления сыра, в том числе и пастеризации исходного сырья.

Заключение

Пастеризация – это эффективный процесс обеззараживания молока перед его последующим употреблением или переработкой.

Он также позволяет молоку лучше храниться. Используется эта методика обработки, для молока, что идет на продажу или употребления дома.

Если правильно провести пастеризацию, молоко останется полезным, но не будет содержать патогенных микроорганизмов.

Такой продукт отличается высоким качеством и приятным вкусом, а главное – абсолютно безопасен для употребления.

Пастеризация — это… Что такое Пастеризация?

Луи Пастер.

Луи Пастер.Пастеризация — процесс одноразового нагревания чаще всего жидких продуктов или веществ до 60 °C в течение 60 минут или при температуре 70—80 °C в течение 30 мин[1]. Технология была предложена в середине XIX века французским микробиологом Луи Пастером. Применяется для обеззараживания пищевых продуктов, а также для продления срока их хранения.

При такой обработке в продукте погибают вегетативные формы микроорганизмов, однако споры остаются в жизнеспособном состоянии и при возникновении благоприятных условий начинают интенсивно развиваться. Поэтому пастеризованные продукты (молоко, пиво и др.) хранят при пониженных температурах в течение ограниченного периода времени. Считается, что пищевая ценность продуктов при пастеризации практически не изменяется, так как сохраняются вкусовые качества и ценные компоненты (витамины, ферменты)[2].

В зависимости от вида и свойств пищевого сырья используют разные режимы пастеризации. Различают длительную (при температуре 63—65 °C в течение 30—40 мин), короткую (при температуре 85—90 °C в течение 0,5—1 мин) и мгновенную пастеризацию (при температуре 98 °C в течение нескольких секунд).

Пастеризация не может применяться при консервировании продуктов, так как герметично закрытая тара является благоприятной средой для прорастания спор анаэробной микрофлоры (см. ботулизм). В целях долговременного консервирования продуктов (в особенности загрязнённых первоначально землёй, например, грибов, ягод), а также в медицинских и фармацевтических целях применяют дробную пастеризацию — тиндализацию[3].

Поведение бактерий при пастеризации

Мезофильные молочнокислые бактерии (S. lactis, S. cremoris и др.) в процессе пастеризации в основном погибают. Термофильные молочнокислые стрептококки и энтерококки (S. durans, S. bovis, S. faecalis) сохраняются в молоке после пастеризации в довольно значительном количестве. Однако их биологическая активность в процессе хранения молока при температурах ниже 8°С сравнительно низкая, и они не оказывают влияния на качество охлажденного пастеризованного молока. Термоустойчивые молочнокислые палочки также выдерживают принятые режимы пастеризации. Однако при низких температурах хранения молока они не развиваются. Их роль особенно велика в производстве кисломолочных продуктов, где повышенные температуры сквашивания и присутствие молочнокислых стрептококков стимулируют их развитие. Психротрофные бактерии в процессе пастеризации в основном погибают, хотя отдельные клетки более термоустойчивых видов могут выдерживать кратковременную пастеризацию при температурах 71—72°С-и даже 75—77°С. Эффективность пастеризации зависит от того, какие виды микроорганизмов преобладают в сыром молоке. Этот фактор, в свою очередь, определяется условиями хранения сырого молока до пастеризации. Если молоко охлаждают до температуры 0—3°С сразу после доения и хранят при этой температуре до переработки, в нем развивается преимущественно психротрофная микрофлора. Психротрофы обладают низкой термоустойчивостью, поэтому эффективность пастеризации глубоко охлажденного молока высокая (до 99,9%). Развиваясь в сыром молоке, психротрофы могут вырабатывать термостойкие липады и протеазы, не разрушающиеся при термической обработке, которые могут оказывать отрицательное влияние на качество стерилизованного молока и молочных консервов. Если молоко хранится при температурах выше 8—10°С, в нём преобладают термостойкие бактерии (энтерококки, термофильные стрептококки и др.), достигающие 50% и выше от общего количества микроорганизмов. В результате эффективность пастеризации молока бывает ниже 98%.

Источники

Примечания

См. также

Ссылки

|

Пастеризация и стерилизация как виды тепловой обработки продуктов

Ряд пищевых продуктов (молоко и жидкие молочные продукты, фруктовые и овощные соки, овощные и мясные консервы, пиво и др.) и полупродуктов биохимических производств являются хорошей питательной средой для многих микроорганизмов, в том числе и болезнетворных, способных вызвать инфекционные заболевания.

Тепловая обработка (пастеризация и стерилизация) таких продуктов и сред играет большую роль в обезвреживании их от микроорганизмов, что очень важно для последующего сохранения высокого качества продуктов или для проведения технологических процессов в биологически чистых средах.

Пастеризация – тепловая обработка продукта с целью уничтожения болезнетворных микроорганизмов, в частности неспорообразующих патогенных бактерий, или снижения общего их количества.

Пастеризацию проводят при нагревании продуктов не выше 100 °С в пастеризаторах. Применяется также как промежуточный процесс в производстве некоторых пищевых продуктов (например, сыра, кефира, простокваши и др.). Иногда в пищевой промышленности применяют пастеризацию и в отношении малокислых продуктов. В этом случае споры микроорганизмов выживают, а уничтожаются лишь сами клетки микроорганизмов. Поэтому такие частично обеспложенные продукты (пастеризованное молоко) не могут долго сохраняться.

Пастеризацию проводят при нагревании продуктов не выше 100 °С в пастеризаторах. Применяется также как промежуточный процесс в производстве некоторых пищевых продуктов (например, сыра, кефира, простокваши и др.). Иногда в пищевой промышленности применяют пастеризацию и в отношении малокислых продуктов. В этом случае споры микроорганизмов выживают, а уничтожаются лишь сами клетки микроорганизмов. Поэтому такие частично обеспложенные продукты (пастеризованное молоко) не могут долго сохраняться.

Стерилизация – тепловая обработка, предназначенная для уничтожения всех микроорганизмов и их спор. Осуществляется при температурах выше 100 °С в течение определенного времени. Применяется для подавления микроорганизмов в продуктах питания и производственных средах.

Консервы стерилизуют при температурах в диапазоне +75 -120 °С, при этом температура выбирается в зависимости 0т активной кислотности пищевого продукта, влияющей на термоустойчивость микроорганизмов.

В малокислых пищевых продуктах с рН выше 4,2 (овощные, рыбные, мясные консервы) хорошо развиваются всевозможные гнилостные анаэробные и другие микроорганизмы, споры которых очень термоустойчивы (например, возбудители ботулизма). Поэтому такие консервы стерилизуют при температуре выше 100 °С.

Если же активная кислотность продукта высока – рН ниже 4,2 (фруктовые консервы), то достаточно 100 °С и ниже, чтобы подавить плесени и дрожжи, которые хорошо развиваются в кислой среде, но нетермоустойчивы. Кислая среда снижает термоустойчивость спор других микроорганизмов.

Стерилизация и пастеризация

Пастеризация и стерилизация при консервировании

Большинство микроорганизмов лучше всего развивается при температурах от 15 до 40 °С. При более высокой температуре они погибают. Однако степень устойчивости микроорганизмов к тепловому воздействию неодинакова.

Наиболее устойчивы бактерии ботулинус, которые выделяют чрезвычайно ядовитый токсин.

Стерилизующий эффект при консервации зависит не только от температуры, но и от кислотности клеточного сока сырья или заливки. В кислой среде микроорганизмы погибают быстрее и при более низкой температуре. Поэтому для плодов, ягод и овощей (томаты, щавель, ревень), клеточный сок которых имеет кислую реакцию, стерилизующий эффект достигается при нагревании до 100°С. Этот способ назван пастеризацией. Для овощей с пресным клеточным соком требуется стерилизация, то есть прогревание при температуре 100°С и выше. Режим тепловой обработки зависит также от вида продукции, размера тары. Консервы с твердой продукцией прогреваются дольше, чем с жидкой. Поэтому для каждого вида консервов определяют свой режим тепловой обработки.

Пастеризация является одним из самых лучших методов консервирования плодов и овощей в домашних условиях. Она дает возможность свести к минимуму потери витаминов и нежелательные изменения вкуса и внешнего вида продукции. Кроме того, продукт становится частично или полностью готовым к употреблению без дополнительной кулинарной обработки.

Пастеризацию в домашних условиях проводят в водяной бане, для чего берут бак или кастрюлю с широким дном, в которые можно поместить несколько бутылок или банок одного размера.

На дно кладут дополнительное деревянное или металлическое дно (высотой 2,5-3 см) с отверстиями, сверху покрывают его полотном. Можно воспользоваться толстой прокладкой из сложенного в 3—4 слоя полотна.

Затем в водяную баню наливают воду. Уровень ее зависит от способа укупорки. Если банки укупоривают металлическими крышками, то воду наливают с таким расчетом, чтобы уровень ее соответствовал уровню продукта в банках. Таким же образом поступают и с бутылками. Банки, укупоренные крышками с зажимами, могут быть целиком погружены в воду.

В одной кастрюле пастеризуют консервы в емкостях только одного размера. Нужно помнить также, что банки и бутылки не должны

Прогревание консервов (в банках с жестяными крышками)

Прогревание консервов (в банках с жестяными крышками)

соприкасаться между собой и с металлическими частями кастрюли (бака).

Чтобы стеклянная посуда не лопнула, температура воды не должна быть выше температуры консервов. Для сокращения времени нагревания воды до температуры пастеризации и быстрого уничтожения ферментов плоды и овощи заливают горячим сиропом или заливкой на 1—2 см ниже краев горловины.

Банки сразу накрывают простерилизованными крышками и устанавливают в водяную баню. Пробки вкладывают в горлышки бутылок и слегка укрепляют проволокой или тонким и прочным шпагатом.

Если используют крышки с зажимами, то сразу укупоривают ими банки. Сначала накладывают резиновое кольцо, проверяют плотность его прилегания к краям горлышка, затем прикрывают крышкой и надевают специальный металлический зажим. Зажимы накладывают осторожно, чтобы не нарушить положение резинового уплотнительного кольца. Если зажимы недостаточно эластичны, то лучше использовать два, устанавливая их крест-накрест.

Процесс пастеризации в водяной бане должен быть по возможности быстрым, чтобы не допустить переваривания продукции. Воду нагревают до температуры пастеризации, указанной в соответствующем рецепте, и выдерживают при этой температуре установленное время, не прекращая подогревание. Считается, что продолжительность подогрева воды не должна превышать 15 минут для полулитровых банок и бутылок, 20 минут для одно- и двухлитровых, 25 минут для трехлитровых баллонов.

Продолжительность пастеризации и стерилизации при консервировании отсчитывается с момента достижения установленной температуры воды. Для измерения температуры используют термометр, помещенный в пробную бутылку.

После окончания процесса пастеризации или стерилизации банки и бутылки вынимают из воды специальным зажимом. Если используют обжимные металлические крышки, то укупоривают ими банки с помощью ручной закаточной машинки. Укупоренные банки несколько раз прокатывают по столу и устанавливают вверх дном до полного охлаждения.

Особый вид тепловой стерилизации — горячий розлив. Продукт прогревают до кипения, немедленно разливают в стерильную прогретую тару и укупоривают. В таре достаточной вместимости (2—3 л) запаса тепла в горячем продукте хватает для получения эффекта пастеризации.

Когда банки остынут, снимают зажимы и проверяют плотность укупорки. Если внутрь банки через прокладку входит воздух, то слышно характерное шипение. Поблизости от места проникновения воздуха в банку образуется пенка. Через некоторое время такие крышки легко открываются. В этом случае устанавливают и устраняют причину дефекта.

Если крышка открылась после охлаждения, консервы пастеризуют вторично, но на 5 минут меньше, чем указано в рецептуре. При быстром обнаружении дефекта укупорку можно провести без пастеризации, используя метод горящего алкоголя. Для этого резиновую прокладку протирают спиртом и накладывают на края горловины. В сухую крышку наливают немного спирта, поджигают, переворачивают, накрывая банку, и проверяют герметичность упаковки.

Бутылки укупоривают после окончания пастеризации и легкого охлаждения: пробки обвязывают крепким и тонким шпагатом, а затем головку бутылки окунают в расплавленный сургуч.

Полиэтиленовые крышки предварительно выдерживают несколько минут в кипящей воде, а затем закрывают ими стеклянные банки в горячем виде.

Охлаждение после стерилизации. Чтобы плоды и ягоды после стерилизации не размякли, их нужно быстро охладить. Для этого банки вынимают из стерилизатора и переносят в большую кастрюлю, куда налито немного кипящей воды. Осторожно приливают холодную воду, потом всю воду сливают и наливают только холодную. Все эти операции выполняют осторожно, чтобы банки не лопнули от резкой смены температуры.

Хранение продуктов переработки. Продукты переработки в герметичной упаковке сохраняют в домашних условиях при плюсовой температуре, лучше всего при 4—8° С. Это оптимальная температура для сохранения качества консервов: они не плесневеют и не забраживают. Нельзя допускать падения температуры ниже 0° С — стеклянные банки могут лопнуть, в консервах произойдут нежелательные изменения.

Консервы хранят в темном месте — это предохраняет продукт от изменения цвета и разрушения некоторых витаминов.

Особые требования к условиям хранения предъявляют квашеные и соленые овощи, моченые плоды и ягоды. Длительное хранение их возможно лишь при температуре около О °С.

Во время хранения периодически просматривают заготовки — не испортились ли. Употребление порченых продуктов может привести к тяжелым пищевым отравлениям.

Зачем нужна тепловая обработка продукта: пастеризация и стерилизация

Оборудование для пастеризации и стерилизации

С самых давних времён люди задумывались о том, как сохранить пищу достаточное количество времени. Для овощного сырья это квашение, для ягодного и фруктового — изготовление сухофруктов, переработка их в джемы и варенья, и даже желетирование.

Но что делать с мясными продуктами? Разумеется, здесь нужна тепловая обработка. То есть когда в условиях избыточной температуры и давления в закрытых стеклянных или жестяных банках происходит стерилизация продукта. Важным фактором при консервации также является пастеризация продукции.

В чем же отличие двух этих довольно сложных процессов и какое оборудование потребуется для увеличения срока годности продукта? Начнём с того, что без таких процессов, как пастеризация или стерилизация, невозможно ни одно современное производство.

Пастеризацией называется обеззараживание пищевых продуктов при консервировании путём нагревания до температур, не достигающих 100°С.

Такой вид однократного нагревания чаще используют для жидких масс. Первым предложил эту технологию в середине девятнадцатого века французский микробиолог Луи Пастер, его именем и был назван данный способ.

Различают длительную (при температуре 63-65°С в течение 30-40 минут), короткую (при температуре 85—90°C в течение 0,5—1 минуты) и мгновенную пастеризацию (при температуре 98°C в течение нескольких секунд). При нагревании продукта на несколько секунд до температуры выше 100°С принято говорить об ультрапастеризации.

Эффективность данного способа напрямую зависит от условий хранения, поскольку при пастеризации в продукте погибают не все формы микроорганизмов и при определённых условиях оставшиеся споры начинают активно размножаться, поэтому пастеризованные продукты (пиво, молоко) рекомендовано хранить при пониженных температурах определённое количество времени.

Пастеризация не может применяться при консервировании продуктов в таре, так как герметично закрытый продукт в банке является благоприятной средой для прорастания спор анаэробной микрофлоры.

Стерилизация — это тепловая обработка продукта при температуре выше 100°С и, при которой подавляются термофильные микроорганизмы, вызывающие пищевые отравления. Режимы стерилизации зависят от рН (кислотности) среды продукта, его консистенции, объема, вида тары. Кислые продукты стерилизуют при более низких температурах (105°С), чем менее кислые (120°С).

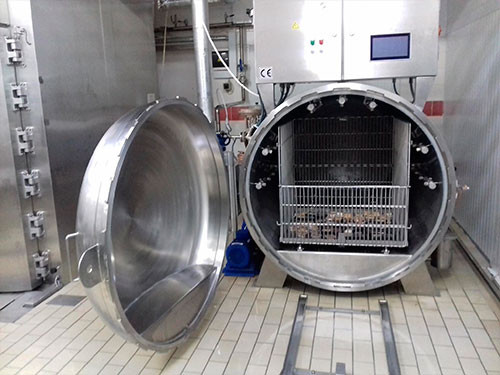

Проводится такая обработка в установке под названием автоклав. Это агрегат без сомнений можно назвать самым основным элементом консервной линии, когда речь идёт о производстве мясных, рыбных и многих других видах консервов.

История появления данного аппарата берёт свои корни в 1795 году во Франции, когда Аппер Франсуа- кондитер создал первый бытовой автоклав. Промышленный аппарат был придуман его соотечественником и использовался исключительно в медицинской практике (для стерилизации медицинских инструментов).

В наши дни автоклав является аппаратом, который изготовляют в виде герметичной камеры. Он используется для обработки продукции под давлением выше атмосферного. Благодаря таким условиям реакция процессов ускоряется и обеспечивается выход более качественного продукта.

Промышленный автоклав может комплектоваться самыми разнообразными приборами: теплообменниками разной конструкции (пластинчатыми, кожухотрубными, спиральными), перемешивающими устройствами (роторными, встряхивающими), а так же различными регуляторами и приборами для измерения давления, температуры и контрольными (измерительными) датчиками, в том числе замеряющими параметры самого продукта в таре.

Хочется подчеркнуть, что это только малая часть различий оснащения автоклавов, которая при подборе имеет такую же важность как рабочий объём, величина давления, максимально-возможная температура, устройство крышки, назначение по типу. Во всем мире ежедневно работают около 2-х миллионов промышленных автоклавов.

Преимущества предлагаемых аппаратов для стерилизации:

- — автоматизация и модернизация производственных процессов;

- — обеспечение идеальной стерильности – микроорганизмы и инфекции полностью уничтожаются;

- — экономия электрической энергии;

- — возможность эксплуатации в различных сферах и с самыми разнообразными материалами;

- — высокое качество и надежность стерилизации;

- — автономность и безопасность процесса.

Компания «БЕСТЕК-Инжиниринг» предлагает широкий выбор надёжных аппаратов, которые станут неотъемлемой частью Вашего производства и позволят выпускать продукцию только самого лучшего качества.

СВЯЖИТЕСЬ С НАМИ!

Бесплатный звонок по РФ +7 (800) 500-20-99

Многоканальный +7 (863) 333-20-99

Стерилизация и пастеризация. — Мясо и специи. Блог технолога.

Стерилизация.

Стерилизация.

Стерилизация — нагревание продукта до температуры выше 100°С, для подавления жизнедеятельности микроорганизмов либо для их полного уничтожения.

Основными источниками загрязнения консервов до стерилизации являются мясное сырье, вспомогательные материалы и специи. Обсеменение происходит при обвалке, жиловке, от инструментов, от рук рабочих, воздуха, тары и т. д.

Перед стерилизацией проводится проверка бактериальной обсемененности с целью уточнения режимов стерилизации и условий хранения продукта. Общее количество м/о в 1 г не должно превышать:

•Мясо тушеное – 200 000 микробных клеток;

•Паштет мясной – 10 000 микробных клеток.

В консервах до стерилизации могут находится токсигенные спорообразующие анаэробы Cl. botulinum и гнилостные анаэробы Cl. sporogenes, Cl. perfringens, Cl. Putrificum, термофильные микроорганизмы Bacillus coagulans и др.

Нагрев мяса при температуре 134?С в течение 5 мин уничтожает практически все виды спор. Однако воздействие повышенных температур приводит к необратимым глубоким химическим изменениям продукта. В связи с этим наиболее распространенная и предельно допустимая температура стерилизации мясопродуктов в пределах 120°С. При этом подбирают такую продолжительность нагрева, которая обеспечивает достаточно эффективное обезвреживание споровых форм микробов и резкое снижение их жизнедеятельности (? 40 мин).

Режим стерилизации определяется температурой и продолжительностью ее воздействия. Правильный режим стерилизации гарантирует высокое качество продукта, отвечающего требованиям промышленной стерильности (если в 1г продукта не более 11 клеток B. subtilis при отсутствии возбудителей ботулизма и других токсигенных форм).

Понятие о формуле стерилизации.

Банки загружают в аппараты периодического или непрерывного действия, прогревают установку и банки до температуры стерилизации, проводят стерилизацию в течение периода отмирания микроорганизмов, после снижения температуры аппарата банки выгружают, и цикл повторяется. Условную запись теплового режима аппарата, в котором стерилизуются консервы, называют формулой стерилизации. Для аппаратов периодического действия эта запись имеет вид

(А+В+С)/Т

где А — продолжительность прогрева автоклава от начальной температуры до температуры стерилизации, мин; В — продолжительность собственно стерилизации, мин; С — продолжительность снижения температуры до уровни, позволяющего производить разгрузку аппарата, мин; Т—заданная температура стерилизации, °С.

Температура в центральной зоне банки отстает от температуры в автоклаве, что объясняется низкой теплопроводностью продукта. Скорость прогрева содержимого банки, в свою очередь, зависит от вида теплопередачи: в жидкой составляющей консервов теплопередача происходит быстрее; в плотной части консервов теплопередача идет более медленно.

При определении режимов стерилизации необходимо знать:

1) температура содержимого консервов в процессе нагрева изменяется во времени, причем консервы по объему прогреваются неравномерно;

2) жидкая часть консервов прогревается быстрее плотной;

3)наиболее трудно прогревается точка, расположенная несколько выше геометрического центра банки, так как теплопередача со стороны крышки тормозится (в невакуумированных консервах) из-за наличия воздушного пузыря в незаполненном пространстве консерва;

4) температура по времени в центральной зоне консерв изменяется иначе, чем в самом аппарате (автоклаве).

Таким образом, значение величин А, В, С и Т в формуле стерилизации характеризует лишь режим работы аппарата и не отражает степени эффективности действия параметров термообработки на консервируемый продукт.

Рассматривая величины, входящие в формулу стерилизации, можно заметить, что величину Т выбирают как максимально допустимую температуру для данного вида консервов (т, е. вызывающая наименьшие изменения качественных показателей продукта), а значения А и С зависят в основном от конструктивных особенностей автоклава. Чем выше начальная температура содержимого банки, тем меньше времени А требуется для ее прогрева до необходимого уровня Температуры.

Значение величины А будет зависеть лишь от объема и вида тары. В связи с этим при работе на вертикальных автоклавах пользуются постоянными заданными значениями А: для жестяных банок вместимостью до 1 кг — 20 мин, для банок большей вместимости — 30 м.ин, для стеклянных банок вместимостью 0,5 кг — 25 мин, вместимостью 1 кг — 30 мин.

Значение величины С обусловлено необходимостью выравнивания давления в отстерилизованной банке с атмосферным перед разгрузкой автоклава. Пренебрежение этапом снижения давления приводит к необратимой деформации жестяных банок или к срыву крышек со стеклянной тары.

Нагрев продукта в процессе стерилизации (этапы А и В) сопровождается увеличением внутреннего давления внутри банки. Величина избыточного внутреннего давления в герметичном объеме банки зависит от содержания влаги, степени вакуумирования, степени расширения продукта в результате нагрева, а также от коэффициента заполнения банки и степени увеличения объема тары вследствие теплового расширения материала и вспучивания концов банок.

Степень теплового расширения материала тары (особенно у стекла) всегда ниже степени теплового расширения мясопродуктов. Поэтому устанавливают регламентируемые значения коэффициентов заполнения банок: для жестяных банок — 0,85—0,95, для стеклянных — меньше.

Избыточное давление в банке по сравнению с давлением в автоклаве обусловлено в основном давлением присутствующего воздуха. Вакуумирование банок, а также прогрев содержимого консервов перед укупоркой позволяют снизить величину внутреннего давления. Уровень перепада давлений в банке и в стерилизующем аппарате не должен выходить за определенные пределы. При диаметре банки 72,8 мм значение Ркр составляет 138 кН/м2, диаметре 153,1 мм соответственно 39 кН/м2.

Для создания этих условий в автоклав при стерилизации подают сжатый воздух или воду. Противодавление лучше создавать водой, имеющей высокий коэффициент теплопроводности и одновременно служащей греющей средой.

Необходимое для разгрузки автоклава снижение давления в аппарате до атмосферного по окончании стерилизации приводит к увеличению перепада давлений в банке и автоклаве, так как консервы сохраняют высокую температуру. По этой причине давление выравнивают постепенно, подавая в автоклав холодную воду под давлением, равным установившемуся в нем к концу стерилизации. В результате быстрого охлаждения консервов внутреннее давление падает, что позволяет осторожно понижать давление в самом автоклаве. Конечная температура охлаждения для жестяных банок перед их выгрузкой из автоклава установлена в пределах 40—45°С.

Период времени, необходимый для снижения давления в аппарате (величина С), составляет в среднем 20—40 мин.

Стерилизацией не всегда достигается полное отмирание микроорганизмов. Это зависит от:

1.Чем больше термостойкий микроорганизм, тем сложнее справиться (споры сенной палочки выдерживают 130 ?С).

2.Общего количества микроорганизмов.

3.От консистенции и гомогенности продукта (в жидких консервах м/о погибают за 25 мин, а в плотных – за 50 мин.).

4.от рН

5.от наличия жира (кишечная палочка в бульоне при 100 ?С погибает за 1 сек, а в жире – за 30 сек.

6.от наличия соли и сахара.

Стерилизация в электромагнитном поле токами высокой частоты (ТВЧ) и сверхвысоких частот. Стерилизация достигается за счет образования тепла в клетках микроорганизмов под действием переменного электромагнитного поля. Стерильное мясо можно получить при нагревании до 145°С в течение 3 мин. Одновременно ТВЧ- и СВЧ-нагревы обеспечивают сохранность пищевой ценности продукта.

Стерилизация ионизирующими облучениями. К ионизирующим излучениям относят катодные лучи —поток быстрых электронов, рентгеновские лучи и гамма-лучи. Ионизирующие излучения обладают высоким бактерицидным действием и способны, не вызывая нагрева продукта, обеспечить полную стерилизацию.

Продолжительность стерилизации ионизирующими облучениями — несколько десятков секунд. Однако высокая интенсивность облучения приводит к изменению составных частей мяса. После ионизационной обработки продукт внутри банки остается сырым, поэтому его нужно довести до состояния кулинарной готовности одним из обычных способов нагрева.

Стерилизация горячим воздухом. Горячий воздух температурой 120°С циркулирует в стерилизаторе со скоростью 8 — 10 м/с. Данный способ дает возможность повысить теплопередачу от греющей среды консервам , снизить вероятность перегрева поверхностных слоев продукта.

Стерилизация в аппаратах периодического действия. Наиболее распространенным типом аппаратов периодического действия для стерилизации консервов являются автоклавы СР, АВ и Б6-ИСА. Автоклавы подразделяются на вертикальные (для стерилизации консервов, выпускаемых в жестяной и стеклянной таре, паром или в воде) и горизонтальные (для стерилизации консервов в жестяной таре паром). Температуру и давление в автоклавах регулируют ручным методом или с помощью пневматических и электрических программных устройств — терморегуляторов.

В автоклавные корзины банки укладывают вручную, посредством загрузки транспортером «навалом» (в водяной ванне или без нее), гидравлическими и гидромагнитными укладчиками. Разгрузку производят, опрокидывая автоклавные корзины.

Рис. 1. Гидростатический стерилизатор А9-ФСА:

1 — камера подогрева; 2 камера стерилизации; 3 — камера первичного охлаждении; 4 — камера дополнительного охлаждения; 5 — бассейн охлаждения; 6 — механизм загрузки и выгрузки; 7 — линия слива водв в канализацию; 8 — цепной конвейер

Стерилизация в аппаратах непрерывного действия. Стерилизаторы непрерывного действия подразделяют на роторные, горизонтальные конвейерные, гидростатические. Первые два типа редко используют.

В гидростатических стерилизаторах непрерывного действия применен принцип уравновешивания давления в камере стерилизации с помощью гидравлических шлюзов.

В гидростатических стерилизаторах длина участков конвейера в зонах подогрева и охлаждения одинакова, поэтому формула стерилизации имеет симметричный вид А—В—А. Температура стерилизации поддерживается в результате регулирования положения уровня воды в камере стерилизации.

Гидростатический стерилизатор работает следующим образом. Банки загружают в банконосители бесконечного цепного конвейера, который подает их в шахту гидростатического (водяного) затвора-шлюза. После прогрева банки поступают в камеру парового стерилизатора, нагреваются до 120 °С и попадают в зону водяного охлаждения, где температура консервов падает до 75—80°С. Выйдя из гидростатического затвора, банки поступают в камеру дополнительного водяного охлаждения (40-50°С), после чего консервы выгружают из стерилизатора.

При использовании стерилизаторов непрерывного действия отпадает необходимость предварительного прогрева аппарата, поэтому две величины формулы стерилизации А и В образуют одну B` и она приобретает вид (В’ + С)/Т.

Пастеризация.

Пастеризация является одной из разновидностей термообработки, при которой уничтожаются преимущественно вегетативные формы микроорганизмов. В связи с этим при выработке качественных пастеризованных консервов к сырью предъявляют ряд дополнительных жестких санитарно-гигиенических и технологических требований. Для таких консервов обычно используют свинину в шкуре; контролируют величину рН сырья (для свинины рН должна быть 5,7—6,2, для говядины — 6,3—6,5). В процессе посола и созревания рекомендуется применение шприцевания рассолов, массирования и тумблирования. Сырье фасуют в эллиптические или прямоугольные металлические банки вместимостью 470, 500 и 700 г с одновременным закладыванием желатина (1%). После подпрессовки банки укупоривают на вакуум — закаточных машинах.

Пастеризацию производят в вертикальных либо ротационных автоклавах. Режим, пастеризации включает время прогрева банок при 100°С (15 мин), период снижения температуры в автоклаве до 80°С (15 мин), время собственно пастеризации при 80°С (80—110 мин) и охлаждения до 20°С (65—80 мин). В зависимости от вида и массы консерв общая продолжительность процесса пастеризации составляет 165—210 мин; период прогрева центральной части продукта при 80°С— 20-25 мин.

При пастеризации в продукте могут сохраняться термоустойчивые виды микроорганизмов, способные развиваться при температурах до 60°С, а также термофильные виды с оптимумом развития при 53—55°С. Для предотвращения повышения обсемененности микроорганизмами необходимо как можно быстрее прогревать и охлаждать банки с тем, чтобы «пройти» температурный оптимум развития микроорганизмов. Самой опасной считают температуру 50 — 68°С.

Количество желе в пастеризованных изделиях увеличивается (от 8,2 до 23,8%) с повышением температуры термообработки (от 66 до 94 °С). Однако длительный нагрев ухудшает качество не только самого продукта, но и свойства желе (крепость, способность к застудневанию). Использование температур свыше 100°С при термообработке пастеризованных консервов (в период прогрева) сопровождается ухудшением сочности продукта, рыхлостью, ухудшением консистенции.

Тиндализация представляет собой процесс многократной пастеризации. При этом консервы подвергают термообработке 2—3 раза с интервалами между нагревом в 20 — 28 ч. Отличие тиндализации от обычной стерилизации заключается в том, что каждого из этапов теплового воздействия недостаточно для достижения необходимой степени стерильности, однако суммарный эффект режима гарантирует определенную стабильность консервов при хранении.

При данном способе термообработки микробиологическая стабильность обеспечивается тем, что в процессе первого этапа нагрева, который недостаточен по уровню стерилизующего эффекта, погибает большинство вегетативных клеток бактерий. Часть из них вследствие изменившихся условий внешней среды успевает модифицироваться в споровую форму. В течение промежуточной выдержки споры прорастают, а последующий нагрев вызывает гибель образовавшихся вегетативных клеток.

Так как степень воздействия режимов пастеризации и тиндализации на составные части мясопродуктов менее выражена, чем при стерилизации, пастеризованные изделия имеют лучшие органолептические и физико-химические показатели.

Пастеризованные консервы относят к полуконсервам, срок их хранения при t = 0—5°С и ? не выше 75% 6 мес. Тиндализованные консервы, срок хранения которых при t не выше 15°С 1 год, относят к «3/4 консервам». Условная запись режима пастеризации имеет вид, аналогичный с формулой стерилизации. В нее входит несколько формул тепловых режимов с указанием периодов выдержки консервов между нагревами. Пастеризованные консервы являются деликатесным видом изделий.

Еще раз о ПАСТЕРИЗАЦИИ (часть 1)

1. Введение

2. Состояния продуктов питания:

- Сушеные

- Солёные

- Замороженные

- Естественное для каждого продукта для употребления в пищу

3. Методы продления сроков годности, применяемые к охлаждённым продуктам

4. ПАСТЕРИЗАЦИЯ: методы, описание технологии, особенности

5. Затраты на тот, или иной методы пастеризации

6. Заключение

Часть 1

Мы все сегодня живём в современном мире, в котором всё ускоряется. Объёмы новостей и информационный поток стали на порядки выше, чем ещё 15-20 лет назад. Открытия в новых областях науки, а точнее в направлениях, которые появляются на стыке традиционных наук, для простого человека становятся практически валом неупорядоченной информации, которую мы простоперестаём воспринимать, а тем более, систематизировать. Старые термины начинают приобретать новое значение, а новые названия звучат и значат порою совсем не то, что мы об этом учили в школе.

Цель данной статьи, попытаться упорядочить наши сегодняшние знания о продуктах питания, которые мы употребляем сегодня. А также, какие тенденции в методах сохранения свежести и продления сроков годности продуктов будут востребованы в ближайшем будущем.

Все продукты, которые человек употребляет в пищу — растительного или животного происхождения. Какую-то часть можно сразу употреблять в пищу в сырыми виде (часть овощей, фрукты, орехи, молоко, мёд…). Остальные — после приготовления (овощи, злаки, мясо, рыба…).

Вопрос сохранения и хранения продуктов всегда был очень актуален. В современном мире, с прогрессирующей урбанизацией и повсеместном отдалении людей от натурального хозяйства, вопросы сроков годности продуктов без потери их качества – актуальны особенно.

Итак, в обычном обиходе приняты следующие сроки хранения продуктов, в зависимости от их состояния:

— Сушеные – от года, до несколько лет

— Солёные – от полу года, до года

— Замороженные – как правило, не более года, но и это только при правильной подготовке к замораживанию и технологически правильном самом процессе заморозки

— Охлаждённые – без специальной упаковки и обработки — от 12 часов, до 72 часов

Самым древним и широко распространенным методом сохранения продуктов было высушивание. Этот метод сегодня получил уже современное развитие. Сушка холодная, горячая, вакуумная, сублимационная (лиофилизация). Есть более сложная разновидности процесса сушки — вяление. Помимо удаления воды из продукта, в процессе вяления происходят ещё и процессы ферментации (микробиологического изменения состава) продукта.

Энциклопедия формулирует этот метод так:

«Вяление — разновидность холодной сушки органических продуктов. В процессе вяления происходит обезвоживание высушиваемого материала при температурах до 40 градусов Цельсия — ниже температуры тепловой денатурации белков. Вяление подразумевает прохождение в продукте сложных биохимических процессов, связанных с активизацией ферментов на фоне снижения влажности в материале и с образованием сложных белково-липидных комплексов, придающих материалу упруго-эластичные и вкусовые свойства»

Ещё одним древним способом сохранения продуктов является засолка. Существует целый ряд способов: консервирование маринованных и соленых овощей, квашение, маринование с использованием различных кислот и стартовых культур….

«Засолка (соление, соленье) — способ консервирования при помощи соли, высокое содержание которой в продуктах затрудняет развитие бактерий и плесеней, продукты жизнедеятельности которых делают пищу несъедобной для человека»

Солят рыбу, мясо, грибы и овощи, а также другие плоды (даже арбузы) и коренья. Засолка может сочетаться с обработкой продуктов кислотами, высокой температурой, холодом, сушкой и некоторыми другими способами консервирования.

Третий метод сохранения продукта — замораживание, так же известен давно, но в промышленных масштабах используется только с середины прошлого века. С появлением систем создания регулируемой температуры. Заморозке подвергаются мясо, рыба, молочные продукты, фрукты и овощи, грибы и ягоды, изделия из теста, соки и различные напитки. С точки зрения сохранения питательных свойств и витаминов в продуктах, этот метод хранения значительно выигрывает по сравнению с засолкой и сушкой (кроме сублимации). Но затраты на создания низких температур в процессе хранения и реализации делают его весьма дорогим.

И ещё одно «НО».

После заморозки, подавляющее большинство продуктов требует дополнительных манипуляций для возможности употребления в пищу: размораживание, варка, жарка и т.п.

Отрыв от натурального хозяйства, порожденный индустриальным прогрессом и урбанизацией в совокупности с ухудшением окружающей экологии со временем породили обратное явление – желание городских жителей видеть на торговом прилавке максимально натуральные продукты. Это и «экологически чистые» продукты, и охлажденные «фермерские» (молоко, молочные продукты; мясо и мясные полуфабрикаты…), и только что приготовленные (горячая мясная кулинария; свежий, горячий хлеб….).

Поэтому современная пищевая индустрия постоянно разрабатывает и внедряет всё новые и новые методы и материалы для упаковки и хранения охлаждённых и свежих продуктов. И самый главный аргумент в пользу охлаждённых продуктов — это сам покупатель. Он голосует за это своим кошельком.

Описывая существующие сегодня методы сохранения продуктов, прошедших кулинарную обработку охлаждёнными, мы предлагаем следующую систематизацию:

- Жидкие продукты (перекачиваемые)

- Химический метод (консерванты)

- Асептический розлив (Novopack)

- Пастеризация

— Горячий розлив (Leonchard)

— Классическая температурная пастеризация (Gernal)

4. Стерилизация (Steritech)

- Твердые продукты (не перекачиваемые)

- Химический метод (консерванты)

- Вакуумирование (Komet, HAJEK, SACCARDO)

- Модифицированная газовая среда (ROTOPACK, Komet )

- Пастеризация

— Классическая температурная пастеризация (Gernal)

— Cook & Pack & Chill (ROTOPACK, Komet)

— Микроволновая пастеризация

— УФ – стерилизация (STERILSYSTEMS)

— Стерилизация высоким давлением

5. Аппертизация — способ консервирования мяса и овощей, основанный на продолжительном нагревании в кипящей воде в герметически закрытых стеклянных сосудах, после того как оттуда откачан воздух (Novopack)

6. Стерилизация (Steritech)

Как видите, методов сохранить свежий продукт очень много. И по каждому, мы, «ООО Еврофудтехнолоджис» (ООО ЕФТ), сможем дать консультацию, подобрать линейки оборудования и воплотить в жизнь Ваши желания по технологии и упаковке.

Но наша цель в этой статье не рассмотреть все методы, а остановиться подробно на ПАСТЕРИЗАЦИИ. Она на сегодня специалистами признаётся самым щадящим способом сохранения продуктов, не изменяя их вкусовых, органолептических и питательных свойств. И при этом мало известна для широких кругов населения. Для твёрдых продуктов это во многом новинка последних лет для пищевого рынка России.

Пастеризация жидкостей, или чтобы быть точнее, жидких, вязких и пастообразных продуктов, которые можно «перекачать насосом». К ним можно отнести помимо соков с мякотью и компотов, так же кисели и крем — супы с включениями и без, каши жидкой консистенции, картофельное пюре, различные соусы и тому подобные продукты. Наиболее подходящий способ для работы с такими продуктами, это «Горячий розлив».

Как это происходит.

Перед полной готовностью жидких продуктов, производится нагрев продукта до максимально возможной температуры, но не до кипения, 90 – 95 0С. После этого специальными дозаторами, работающими с горячими продуктами, перекачиваются в обязательно «барьерную» упаковку и запечатываются. После этой операции, уже расфасованный и запакованный продукт охлаждают до +2/+4 0С, за время, не превышающее 90 мин.

Суть данного процесса в том, что при температуре 90 0С погибает вся вегетативная форма микрофлоры и большая часть споровой. Продукт при попадании в упаковку, своей собственной температурой стерилизует и саму упаковку. Обязательный атрибут процесса, это быстрое охлаждение (чем быстрей, тем лучше). Этим самым мы не даём развиться оставшейся микрофлоре повторно. А при хранении с температурами +2 /+4 0С размножение бактерий, грибков и плесени практически не происходит. При соответствующих барьерных свойствах упаковочных материалов срок хранения такого продукта спокойно может достигать 1 месяца и больше.

Для продуктов, которые не возможно «перекачать насосом», под этим термином мы подразумеваем, что произойдет расслоение продукта или не равномерное распределение составляющих в упаковке при перекачивании. Например, классические российские супы, борщ, рассольник, куриная лапша, мясное и овощное рагу и т.п. К таким продуктам, как правило, применяют классическую термическую пастеризацию.

При таком процессе обычно готовый продукт разделяют на жидкую и твёрдую составляющие, дозируют в упаковку составляющие раздельно, чтобы выдержать нормы по составу и консистенции продукта, герметично закрывают упаковку и производят пастеризацию и последующее охлаждение.

При нагреве и последующем охлаждении происходят те же процессы, что и описанные выше в разделе «Горячий розлив». Естественно, процесс классической пастеризации более требовательный к рецептуре и оборудованию. К рецептуре — потому, что происходит повторный нагрев продукта, а наша задача, чтобы продукт, в процессе пастеризации, не поменял цвет, вкус и консистенцию. А к оборудованию — чтобы упаковка по окончании процесса не оказалась вскрытой или не герметичной. Мы имеем в виду, что в камере термической обработки упакованных продуктов должно создаваться противодавление, то есть, в рабочей камере создаётся избыточное давление, чтобы не деформировалась или не вскрывалась упаковка. Так же процесс нагрева должен точно контролироваться по температуре, вплоть до +/- 1 0С, чтобы мы могли точно выдержать время экспозиции при определённой температуре. Это крайне важно для получения длительных сроков хранения. При этом важно не превратить пастеризуемый продукт в банальные консервы.

Что касается ПАСТЕРИЗАЦИИ твёрдых продуктов (не перекачиваемых), здесь методов пастеризации и особенностей в каждом конкретном случае намного больше. Хотя бы потому, что разнообразие описываемых продуктов намного шире, чем жидких. На сегодняшний день, методы пастеризации покрывают практически всю линейку продуктов, прошедших кулинарную обработку. То есть, практически любой продукт из Вашего ассортимента, может быть пастеризован.

(Продолжение во второй части нашей статьи).

Как работает пастеризация — Объясните, что это такое

Криса Вудфорда. Последнее изменение: 4 ноября 2019 г.

Вернитесь на столетие назад, и идея хранить свежие продукты больше суток показалось бы не просто смешным, но положительно опасно: нет более верного способа заболеть, чем от еды, которая портится. Раньше электрические холодильники Разработанный в начале 20 века, люди каждый день покупали свежие продукты и использовали это почти сразу.В наши дни с лучшими технологиями для консервирование продуктов, некоторые виды молока можно хранить в холодильнике большую часть месяца!

Это не просто холодильник в вашем кухня, которая делает это возможным, но молоко (и другие продукты) проходят специальную обработку, прежде чем они попадут в ваш дом. Ключ процесс, называемый пастеризацией, при котором свежие продукты нагреваются ненадолго до высоких температур, чтобы убить бактерии, затем охладить перед отправкой в продуктовые магазины. Сильно увеличивая срок хранения упакованных пищевых продуктов, пастеризация зарекомендовал себя как один из самых важных продуктов питания технологии когда-либо развивались.Давайте подробнее рассмотрим, как это работает!

Фото: Эффект масштаба: Эта бутылка пастеризованного молока была доставлена с моей местной молочной фермы Craig’s Farm в Уэймуте, Дорсет, Англия, примерно в 16 км (10 милях) от моего дома. Это относительно местное молоко по сравнению с молоком, которое вы покупаете в большинстве продуктовых магазинов, которое, возможно, проехало сотни миль до вашего дома или даже было доставлено из другой страны или континента. Пастеризация означает, что молоко хранится дольше, но это также означает, что его можно дольше хранить и отправлять дальше.Возможно, это хорошие новости для супермаркетов и гигантских сельскохозяйственных корпораций, но не так хороши для мелких фермеров, которые борются за конкуренцию с могущественными корпорациями и огромной экономией на масштабе.

Почему это называется «пастеризация»?

Фото: Луи Пастер. Гравюра любезно предоставлена Библиотекой Конгресса США.

Если вы думаете, что пастеризация — странное название для разогреваешь еду, ты прав; процесс назван в честь своего первооткрывателя, Французский биолог Луи Пастер (1822–1895), который наткнулся на эту идею в середине XIX века, пытаясь выяснить, что именно сделало еда испортилась.Пастер получил научное образование и работал в Университет Лилля, Франция, когда виноделы предложили ему решить у них была проблема: они не могли понять, почему некоторые из их вина портятся быстрее, чем другие.

С помощью микроскопа Пастер обнаружил, что дрожжи, используемые при производстве вина и пиво содержит разные бактерии. Некоторые бактерии помогают производят алкоголь в напитке из сахара (с помощью процесса, называемого ферментация), в то время как другие бактерии портят напиток после того, как он сделали.Простое решение Пастера заключалось в том, чтобы ненадолго нагреть вино, чтобы вредные бактерии, чтобы напиток не испортился так быстро. это идея, получившая название пастеризации, оказалась чрезвычайно успешной. и позже был принят, чтобы помочь сохранить широкий спектр других продуктов питания и выпивает.

Опираясь на свои идеи, Пастер обратил внимание на медицину. С другими учеными, такими как Роберт Кох (1843–1910), он внес ряд важных вкладов в микробную теорию болезней: идею о том, что некоторые болезни передаются от человека к человеку, когда бактерии нести их по воздуху.

Как пастеризуют продукты

Фото: Линия по производству молока в дневнике. Молоко пастеризуется перед загрузкой в картонные коробки, поэтому оно хранится намного дольше. Фото Дональда С. Макмайкла любезно предоставлено Defense Imagery.

Различные продукты пастеризуются по-разному. Даже молоко, практически все пастеризованное, может храниться в нескольких разные процессы.

Традиционно обычное молоко пастеризовали большими партиями, нагревая его до около 60 ° C (140 ° F) в течение 30 минут или около того.Также можно использовать более быстрый процесс и более высокую температуру за меньшее время: обычно нагревается до 72 ° C (161 ° F) всего за 30 секунд или около того (или два отдельных периода по 15 секунд), это означает, что молоко будет храниться (в прохладных условиях) в течение далее 7–12 дней (начиная с того момента, когда он покидает перерабатывающий завод, не когда он прибывает в ваш дом).

Фото: Пастеризация убивает большинство (но не все) бактерии. На табличке справа показаны бактерии, растущие из образца непастеризованного молока.Слева показано молоко после пастеризации. Хотя это трудно увидеть, в непастеризованном образце все еще растут бактерии, но их не так много. Фото Джека Делано, Управление военного управления, любезно предоставлено Библиотекой Конгресса США.

Чем выше температура пастеризации, тем дольше будет храниться молоко. В немного другом процесса, молоко можно пастеризовать при более высокой температуре около 140 ° C (290 ° F) всего за 2–3 секунды, производя то, что называется UHT (ультравысокотемпературное) молоко, которое хранится месяцами (это то, что вы получаете в маленьких пластиковых контейнерах с крышками из фольги в ресторанах и гостиничных номерах).

Многие другие пищевые продукты, которые можно пастеризовать, включают миндаль, пиво, вино, консервы, сыр, яйца и фруктовый сок.

Как работает пастеризатор

Типичный пастеризатор полностью автоматический. Вы наливаете молоко один конец, и он протекает между набором отопительных труб или пластин для установленный период времени (достаточно длинный, чтобы убить большинство вредных бактерий), затем между набором охлаждающих трубок, прежде чем выходящий из выпускного патрубка в бутылки. Время и температура нагрева и охлаждения различаются в зависимости от типа используемого процесса пастеризации.

Очевидно, это очень упрощенно! На практике это немного сложнее и запутаннее. Вот пример пастеризатора, разработанного Фрэнсисом П. Ханраханом для Министерства сельского хозяйства США в конце 1950-х годов, который использует впрыск пара для нагрева молока. Я раскрасил его, чтобы было легче следовать, но на самом деле нет необходимости вдаваться во все детали, чтобы понять это полностью. Вместо этого я просто дам вам приблизительное представление о последовательности с несколькими ключевыми частями, выделенными красным.Молоко следует по оранжевой дорожке слева направо, а затем обратно. Пар впрыскивается через зеленые линии.

Изображение: Типичный пастеризатор с впрыском пара, который можно использовать с молоком или другими продуктами. Из патента США 3 016 815: Устройство для термической обработки жидких пищевых продуктов Фрэнсиса П. Ханрахана, запатентовано 16 января 1962 г., любезно предоставлено Управлением по патентам и товарным знакам США.

- Холодное сырое молоко поступает через поплавковый резервуар (1, желтый) слева при температуре около 4–5 ° C (40 ° F).

- Протекает через теплообменник, называемый регенератором (2, серый), проходит близко к пастеризованному молоку, текущему наружу. Две молочные трубки обмениваются теплом: поступающее молоко нагревается. примерно до 38 ° C (100 ° F) выходящее молоко охлаждается.

- Теперь нагретое молоко проходит через подогреватель (красный, 3), подается по одной из паропроводов (зеленый) и нагревается до 54 ° C (130 ° F).

- Теперь молоко поступает в цикл пастеризации (отмечены цифрами 7, 8, 12 и 13). Он перемещается насосом (7), более пар вводится (8), чтобы нагреть его до 72 ° C (161 ° F), и он обтекает длинный контур (12) в течение 15 секунд, чтобы поддерживать его при этой температуре достаточно долго для того, чтобы произошла пастеризация.

- В точке 13 клапан определяет, достаточно ли горячее молоко для пастеризации. Если нет, он отвлекается на фиолетовый петлю и обратно по цепи, пока она не будет.

- После того, как молоко успешно пастеризовано, оно поступает в сепаратор (18), все еще при 72 ° C, 161 ° F, где оно мгновенно охлаждается примерно до 53 ° C (128 ° F) и дезодорируется.

- Насос (20) пропускает частично охлажденное молоко через регенератор (2), поэтому оно охлаждается дальше до 7 ° C (45 ° F), передавая свое тепло поступающему молоку.

- Холодильный агрегат (21) охлаждает его до конечной температуры для розлива в бутылки и / или длительного хранения.

Кто изобрел пастеризатор?

Фото: Паровой пастеризатор: типичная машина для ранней пастеризации, разработанная Оге Йенсеном из Топека, штат Канзас, в 1903 году. В ней используется паровой двигатель и шкив (зеленый) для приведения в действие мешалки, которая вращает сливки внутри цилиндр (синий) несколько сотен раз в минуту. Выхлопной пар из двигателя подается в цилиндр для нагрева и пастеризации сливок, которые затем уходят через оранжевую трубку в верхней части.Изображение предоставлено Управлением по патентам и товарным знакам США с окраской и аннотациями, предоставленными Explainthatstuff.com. Вы можете найти полную информацию об этом изобретении в патенте США № 745105: Пастеризатор в патентах Google.

Хотя Луи Пастер открыл процесс термообработки, носящий его имя, машины которые осуществляют процесс пастеризации большого количества молока и других продуктов питания, были разработаны другие люди. Быстрый поиск изобретений в файле в Ведомстве по патентам и товарным знакам США показывает десятки различных пастеризационных машин.Самые ранние, похоже, были разработаны в 1890-х годах и включают Пивоварочная машина Густава Шнайдера 1892/1893 гг. и Аппарат Поля Пувреза для пастеризации или стерилизация и охлаждение пива примерно в одно и то же время. Многочисленные машины, специально разработанные для пастеризации молока, появились между 1890-ми и 1910-ми годами, в том числе Процесс и аппарат Энрике Таулиса для стерилизации молока (запатентовано в Чили в 1894 г. и в США в 1896 г.) и Устройство Джейкоба Вудярда для нагрева, аэрации и охлаждения молока (с 1895 г.).Некоторые из изобретений включали пастеризацию в гениальные приспособления для пищевой промышленности, включая комбинированный пастеризатор, дозатор сливок, маслобойку и маслоработницу Дариуса Пейна (с 1901 г.). Люди и по сей день разрабатывают новые виды пастеризаторов: например, термически обработанное молоко, гениальные идеи могут длиться очень долго!

,пастеризация | Определение, процесс, изобретатель и факты

Пастеризация , процесс термообработки, который уничтожает патогенные микроорганизмы в определенных пищевых продуктах и напитках. Он назван в честь французского ученого Луи Пастера, который в 1860-х годах продемонстрировал, что аномальное брожение вина и пива можно предотвратить, нагревая напитки примерно до 57 ° C (135 ° F) в течение нескольких минут. Пастеризация молока, широко практикуемая в нескольких странах, особенно в США, требует поддержания температуры около 63 ° C (145 ° F) в течение 30 минут или, в качестве альтернативы, нагрева до более высокой температуры, 72 ° C (162 ° F), и выдерживают 15 секунд (и еще более высокие температуры в течение более коротких периодов времени).Время и температура определены как необходимые для уничтожения Mycobacterium tuberculosis и других, более термостойких, неспорообразующих болезнетворных микроорганизмов, обнаруженных в молоке. Обработка также уничтожает большинство микроорганизмов, вызывающих порчу, и таким образом продлевает срок хранения продуктов.

Подробнее по этой теме

Вклад Луи Пастера в науку

Узнайте больше о работе этого влиятельного ученого.

Пастеризация при сверхвысокой температуре (УВТ) включает нагревание молока или сливок до 138–150 ° C (280–302 ° F) в течение одной или двух секунд. Упакованное в стерильные герметично закрытые емкости, UHT-молоко может храниться без охлаждения в течение нескольких месяцев. Ультрапастеризованное молоко и сливки нагреваются минимум до 138 ° C в течение как минимум двух секунд, но из-за менее жесткой упаковки их необходимо охлаждать. Срок годности увеличен до 60–90 суток. После открытия время порчи продуктов, подвергшихся ультрапастеризации и ультрапастеризации, аналогично времени порчи продуктов, подвергнутых традиционной пастеризации.

Пастеризация некоторых твердых пищевых продуктов включает мягкую термическую обработку, точное определение которой зависит от продукта. Радиационная пастеризация — это применение небольших количеств бета- или гамма-лучей к продуктам для увеличения времени их хранения.

.Simple English Wikipedia, бесплатная энциклопедия

Молоко начинается слева и попадает в трубопровод с работающими ферментами, которые при нагревании теряют свою структуру. Это останавливает работу ферментов и, таким образом, останавливает рост патогенов. Процесс охлаждения предотвращает дальнейшие изменения. В процессе пастеризации клетки нагреваются до такой степени, что они лопаются от повышения давления.

Молоко начинается слева и попадает в трубопровод с работающими ферментами, которые при нагревании теряют свою структуру. Это останавливает работу ферментов и, таким образом, останавливает рост патогенов. Процесс охлаждения предотвращает дальнейшие изменения. В процессе пастеризации клетки нагреваются до такой степени, что они лопаются от повышения давления.Пастеризация (или пастеризация ) — это процесс тепловой обработки жидкости или пищевого продукта с целью уничтожения патогенных бактерий, чтобы сделать пищу безопасной для употребления в пищу.Он включает нагревание пищи для уничтожения большинства вредных микроорганизмов. Производители пастеризуют молочные и другие продукты, чтобы сделать их безопасными для употребления. Процесс назван в честь Луи Пастера. Он был первым, кто научился делать это успешно. Первая пастеризация была проведена Луи Пастером и Клодом Бернаром 20 апреля 1862 года.

В отличие от стерилизации, пастеризация не предназначена для уничтожения всех микроорганизмов в пище. Вместо этого пастеризация приводит к «логическому сокращению» количества микроорганизмов.Это снижает их количество, поэтому они вряд ли вызовут болезнь, если продукт хранится в холодильнике и употребляется до истечения срока годности. Коммерческая стерилизация пищевых продуктов не является обычным явлением, поскольку это приводит к ухудшению вкуса пищи.

Пастеризация молока обычно проводится, что было впервые предложено Францем фон Сокслетом в 1886 году. Есть два популярных способа пастеризации молока. Во-первых, высокая температура / непродолжительное время (HTST), а во-вторых, сверхвысокая температура (UHT). HTST — самый распространенный метод.Молоко с маркировкой пастеризованное (или после ) обычно обрабатывается методом HTST, тогда как молоко с маркировкой ультрапастеризованное или UHT должно обрабатываться с помощью метода УВТ. HTST — это когда молоко имеет температуру 72 градуса по Цельсию (или 161,5 градуса по Фаренгейту) в течение как минимум 15 секунд. УВТ — это когда молоко находится при температуре 138 ° C или 280 ° F в течение как минимум двух секунд.

Правила пастеризации обычно устанавливаются национальными агентствами по безопасности пищевых продуктов (например, USDA в США и Агентством пищевых стандартов в Великобритании).Эти агентства заявляют, что молоко должно быть пастеризовано методом HTST, чтобы иметь этикетку «пастеризованное». Для разных молочных продуктов существуют разные правила, в зависимости от содержания жира и того, для чего они будут использоваться. Например, правила пастеризации сливок отличаются от правил пастеризации жидкого молока, а стандарты пастеризации сыра предназначены для сохранения свежести фермента фосфатазы, который помогает в производстве сыра.

Пастеризованное молоко HTST обычно имеет срок хранения в холодильнике две или три недели, но ультрапастеризованное молоко может храниться намного дольше в холодильнике, иногда два или три месяца.Когда пастеризация UHT сочетается с безопасным обращением и контейнерной техникой, ее можно даже хранить без охлаждения в течение еще более длительных периодов времени.

Альтернативные стандарты пастеризации и сырого молока [изменить | изменить источник]

Помимо стандартных стандартов пастеризации HTST и UHT, существуют другие менее известные методы пастеризации. Первый метод, называемый «периодическая пастеризация», включает нагревание больших партий молока до более низкой температуры, обычно 68 ° C (154 ° F).Другой метод называется более высокой температурой / более коротким временем (HHST), и он находится где-то между HTST и UHT с точки зрения времени и температуры. Пастеризация вызывает некоторую необратимую или временную денатурацию белков в молоке.

В большинстве законодательных актов двойная пастеризация не допускается. Иногда проводят термообработку при более низкой температуре или в течение более короткого времени. Возможно, такое молоко можно было бы назвать «сырое молоко» или, что сбивает с толку, «непастеризованное молоко». Его нельзя назвать «пастеризованным», даже если в процессе уничтожается значительное количество болезнетворных микроорганизмов.

В последние годы наблюдается некоторый интерес потребителей к сырым молочным продуктам из-за предполагаемой пользы для здоровья. Сторонники сырого молока правильно утверждают, что некоторые компоненты выживают в непастеризованном молоке. В частности, сырое молоко содержит иммуноглобулины и ферменты липазу и фосфатазу, которые инактивируются при нагревании. Сырое молоко также содержит витамин B6, до 20% которого может быть потеряно при термической обработке. Также утверждается, что он содержит полезные бактерии, которые помогают пищеварению и повышают иммунитет.

Коммерческое распространение упакованного сырого молока запрещено в большинстве штатов США.

Некоторые врачи (и некоторые защитники сырого молока) признают, что определенным людям не следует пить сырое молоко, включая беременных или кормящих матерей, тех, кто проходит курс лечения иммуносупрессией от рака, трансплантации органов или аутоиммунных заболеваний; и те, кто ослаблен иммунитетом из-за заболеваний, таких как СПИД.

Некоторые врачи рекомендуют младенцам и кормящим матерям избегать всех молочных продуктов, кроме пастеризованных при ультрапастеризации.

В Африке принято кипятить молоко после сбора урожая. Это интенсивное нагревание сильно меняет вкус молока, к которому привыкли жители Африки.

В последние годы стандарты пастеризации молока стали предметом все более пристального изучения в связи с обнаружением широко распространенных и термостойких патогенов (способных пережить пастеризацию в значительном количестве). Исследователи разработали более чувствительные средства диагностики, такие как ПЦР в реальном времени и улучшенные методы культивирования, которые позволили им идентифицировать патогены в пастеризованном молоке.

Одна бактерия, в частности, организм Mycobacterium avium подвид paratuberculosis (MAP), вызывающая болезнь Джона у крупного рогатого скота и предположительно вызывающая болезнь Крона у людей, выжила после пастеризации молока в розничной торговле в США, Великобритания, Греция и Чехия. Органы по безопасности пищевых продуктов в Великобритании решили переоценить стандарты пастеризации в свете результатов MAP и других доказательств наличия вредных, устойчивых к пастеризации патогенов.

Министерство сельского хозяйства США (которое отвечает за установление стандартов пастеризации в США) не пересмотрело свою позицию в отношении адекватности пастеризации. Они не оспаривают исследования, которые на данный момент признаны научным сообществом, но утверждают, что присутствие MAP в розничном пастеризованном молоке должно быть связано с постпастеризационным загрязнением. Однако некоторые исследователи из FDA, отвечающего за безопасность пищевых продуктов в США, начали настаивать на переоценке этих результатов.Существует небольшой, но растущий объем критики в адрес этих агентств со стороны больных болезнью Крона, ученых и врачей. Некоторые предположили, что молочная промышленность США преуспела в подавлении реакции агентств на потенциальный кризис здравоохранения из-за страха паники потребителей, которая могла бы привести к сокращению потребления молока. Стоит отметить, что, хотя MAP не был однозначно доказан как вредный для человека, все другие микобактерии являются патогенными, и было окончательно показано, что он вызывает заболевания у крупного рогатого скота и других жвачных животных.

Более новый метод, называемый мгновенной пастеризацией, предполагает более короткое воздействие более высоких температур и, как утверждается, лучше подходит для сохранения цвета и вкуса некоторых продуктов.

Термин «холодная пастеризация» иногда используется для использования ионизирующего излучения (см. Облучение пищевых продуктов) или других средств (например, химических) для уничтожения бактерий в пищевых продуктах. Облучение пищевых продуктов также иногда называют «электронной пастеризацией».

Продукты, которые обычно пастеризуются [изменить | изменить источник]

- Розенау, М.J., The Milk Question , Haughton Mifflin Company, Бостон, 1913.

Пастеризация

Тепло смертельно опасно для микроорганизмов, но каждый вид имеет свою особую термостойкость. Во время процесса термического разрушения, такого как пастеризация, скорость разрушения логарифмическая, как и скорость их роста. Таким образом, бактерии, подвергшиеся воздействию тепла, погибают со скоростью, пропорциональной количеству присутствующих организмов. Процесс зависит как от температуры воздействия, так и от времени, необходимого при этой температуре для достижения желаемой скорости разрушения.Таким образом, тепловые расчеты включают необходимость знания концентрации микроорганизмов, подлежащих уничтожению, приемлемой концентрации микроорганизмов, которые могут остаться (например, вызывающие порчу, но не патогены), термической устойчивости целевых микроорганизмов (наиболее термостойких единиц), а также зависимости температуры от времени, необходимой для уничтожения целевых организмов.

Степень необходимой пастеризационной обработки определяется термостойкостью самого термостойкого фермента или микроорганизма в пищевом продукте.Например, пастеризация молока исторически была основана на Mycobacterium tuberculosis и Coxiella burnetti, но с распознаванием каждого нового патогена постоянно исследуются необходимые временные температурные зависимости.

Кривая тепловой смерти для этого процесса показана ниже. Это логарифмический процесс, означающий, что в заданный интервал времени и при заданной температуре один и тот же процент бактериальной популяции будет уничтожен независимо от присутствующей популяции.Например, если известно время, необходимое для разрушения одного логарифма или 90%, и принято решение о желаемом термическом сокращении (например, 12 логарифмов), то необходимое время можно рассчитать. Если количество микроорганизмов в пище увеличивается, время нагрева, необходимое для обработки продукта, также увеличивается, чтобы снизить популяцию до приемлемого уровня. Тепловой процесс для пастеризации обычно основан на концепции 12 D или 12 логарифмических циклов сокращения численности этого организма.

Несколько параметров помогают нам проводить тепловые расчеты и определять степень тепловой летальности. Значение D является мерой термостойкости микроорганизма. Это время в минутах при заданной температуре, необходимое для уничтожения 1 логарифма (90%) целевого микроорганизма. (Конечно, в реальном процессе все другие, менее термостойкие, разрушаются в большей степени). Например, значение D при 72 ° C, равное 1 минуте, означает, что за каждую минуту обработки при 72 ° C популяция бактерий целевого микроорганизма будет уменьшаться на 90%.На рисунке ниже значение D составляет 14 минут (40-26) и может представлять процесс при 72 ° C.

Несколько параметров помогают нам проводить тепловые расчеты и определять степень тепловой летальности. Значение D является мерой термостойкости микроорганизма. Это время в минутах при заданной температуре, необходимое для уничтожения 1 логарифма (90%) целевого микроорганизма. (Конечно, в реальном процессе все другие, менее термостойкие, разрушаются в большей степени). Например, значение D при 72 ° C, равное 1 минуте, означает, что за каждую минуту обработки при 72 ° C популяция бактерий целевого микроорганизма будет уменьшаться на 90%.На рисунке ниже значение D составляет 14 минут (40-26) и может представлять процесс при 72 ° C.

Значение Z отражает температурную зависимость реакции. Он определяется как изменение температуры, необходимое для изменения значения D в 10 раз. На рисунке ниже значение Z составляет 10 ° C.

Значение Z отражает температурную зависимость реакции. Он определяется как изменение температуры, необходимое для изменения значения D в 10 раз. На рисунке ниже значение Z составляет 10 ° C.

Реакции с малыми значениями Z сильно зависят от температуры, тогда как реакции с большими значениями Z требуют больших изменений температуры, чтобы сократить время.Значение Z 10 ° C типично для спорообразующей бактерии. Химические изменения, вызванные нагреванием, имеют гораздо большие значения Z, чем микроорганизмы, как показано ниже.

Реакции с малыми значениями Z сильно зависят от температуры, тогда как реакции с большими значениями Z требуют больших изменений температуры, чтобы сократить время.Значение Z 10 ° C типично для спорообразующей бактерии. Химические изменения, вызванные нагреванием, имеют гораздо большие значения Z, чем микроорганизмы, как показано ниже.

Бактерии Z (° C) 5-10 D121 (мин) 1-5

ферментов Z (° C) 30-40 D121 (мин) 1-5

витаминов Z (° C) 20-25 D121 (мин) 150-200

пигментов Z (° C) 40-70 D121 (мин) 15-50