Какую температуру выдерживает паронит — горит или нет, теплопроводность, характеристики

26.05.2022

Какую температуру держит паронит

Основным материалом для промышленных уплотнителей, применяемых во фланцевых сочленениях трубопроводной арматуры, нагнетающего и перекачивающего оборудования, а также ДВС, является паронит. Техническим регламентом для производства уплотнителя стал ГОСТ 481-80. Данный нормативный документ устанавливает:

- технические характеристики;

- температуру эксплуатации;

- сортамент продукции.

Сфера применения

В промышленности находят применение следующие марки уплотнителя:

- ПОН — уплотнитель общего применения, к примеру ПОН (-А, -В, -В).

- ПК — паронит кислотостойкий;

- ПА — уплотнитель армированный;

- ПМБ (-1) -паронит кислотостойкий;

- ПЭ — электролизерный паронит.

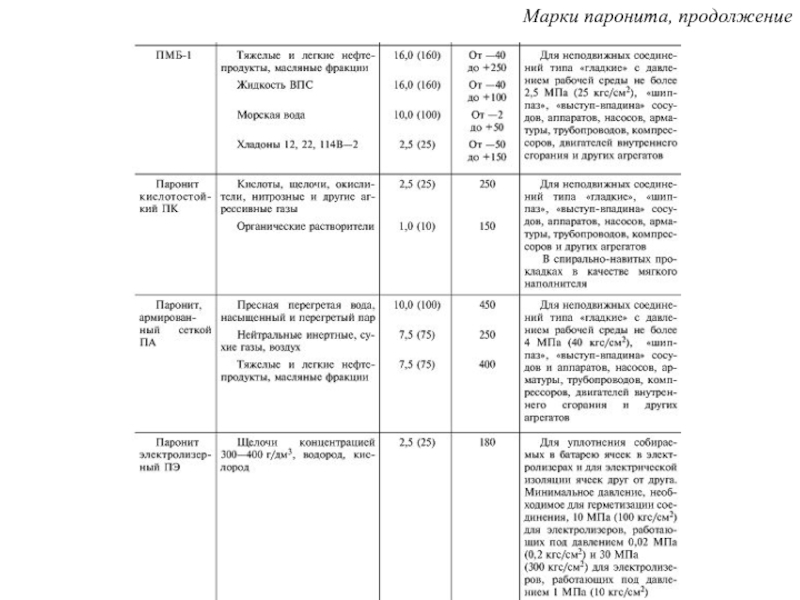

Массовое производство материала подразумевает листовой прокат толщиной 0, 4 — 7, 5 мм. На основе подобных листов производят уплотнительные изделия — как самостоятельно, так и в промышленных условиях. Технические характеристики отдельных марок паронита следующие:

- Для уплотняющих прокладок из материала усиленных модификаций — предельно допустимое давление.

- Температура, при которой материал сохраняет собственные свойства — рабочий температурный диапазон.

- Характеристики плотности — сколько исходного материала требуется на единицу площади.

- Устойчивость к разрыву в поперечнике.

- Снижение/увеличение массы в отдельных летучих веществах и жидкостях.

Промышленные стандарты

Проверка на соответствие заданным требованиям ГОСТ проводится согласно указанным выше нормированным критериям. При этом предельное давление и максимальная рабочая температура промышленного уплотнителя зависят от следующих факторов:

- рабочая среда: повышенной или нейтральной агрессивности, газообразная или жидкая.

- формат поверхностей сопряжения: с пазами или гладкие, при наличии или отсутствии отдельных крепежных элементов.

Сужение температурного диапазона эксплуатации материала происходит при многократном увеличении агрессивности рабочей среды и сложности профиля. Это может быть совокупная минимальная или максимальная температура паронита. Горючий материал обладает повышенным коэффициентом теплопроводности, поэтому требует в процессе применения особого температурного режима

Диапазон допустимых температур жестко регламентирует показатели, ниже и выше которых уплотнитель утрачивает рабочие свойства. В первую очередь, это нарушение герметичности поверхностей, сопрягаемых при сборке. В профессионально загерметизированных сочленениях фиссур нет.

Температурный режим и его влияние на производственные процессы

Базовым материалом для производства уплотнителя служит волокно асбеста. В зависимости от марки паронита, массовая доля активного вещества в нем может составлять от 60 до 70%.

Однако плавление металлов и вулканических пород не имеет ничего общего с данным процессом. Химическая формула асбеста отличается отсутствием материалов, способных к окислению в кислородной (газообразной или жидкой) среде. Свойства асбеста во многом напоминают химические характеристики осадочных горных пород:

- мел;

- глина;

- известняк.

Они не плавятся и не горят, однако меняют исходные свойства в процессе нагрева.

Текучесть материала напрямую зависит от температуры плавления паронита. С этим тесно взаимосвязан показатель способности к уплотнению, согласно которому проходит лабораторные испытания паронит.

Условия производства

Работа в газообразных средах при повышенных температурах предполагает нагрев под давлением гипертермированным паром. Температура плавления материала при этом достигает 440-460 С. Уплотнитель держит подобный нагрев до 30 минут при сохранении исходных технологических характеристик.

Уплотнитель держит подобный нагрев до 30 минут при сохранении исходных технологических характеристик.

Однако «чистым» асбестом паронит не является. В состав его входит резина в качестве компонента для связки. Именно она проявляет горючесть под воздействием сверхвысоких температур. Однако с учетом преобладания в химической структуре материала волокон асбеста, паронит горит, но не сгорает полностью до конца. Длительное гипертермирование вызывает последующее разрушение связующего материала, без его возгорания. Повышенная термостойкость позволяет применять его в качестве огнеупорного компонента на объектах с повышенным уровнем пожароопасности.

Коэффициент горючести

Существует технический показатель (коэффициент) воспламенения паронита. Он в 40 раз выше аналогичного параметра для маркированной резины в газообразном и жидком кислороде. В промышленных условиях подобные значения недостижимы, поэтому паронит признается изначально негорючим.

После нагрева паронита до 700 С, он превращается в форстерит — вещество порошкообразной формы. Предельной величиной нагрева для уплотняющих изделий является 490 С. Рабочая температура нагрева уплотнителей составляет 50 С. Однако форстерит выдерживает и более высокие температуры. Выделяемая при сгорании теплота нивелируется асбестом. Поэтому в огне материал полностью негорюч.

Предельной величиной нагрева для уплотняющих изделий является 490 С. Рабочая температура нагрева уплотнителей составляет 50 С. Однако форстерит выдерживает и более высокие температуры. Выделяемая при сгорании теплота нивелируется асбестом. Поэтому в огне материал полностью негорюч.

Стоимость и ассортимент паронита

С позиции технического применения различные виды паронита могут использоваться в широком пороговом диапазоне рабочих сред. Это позволяет потребителям выбирать уплотнитель с техническими характеристиками, оптимальными для собственных нужд. Какую модификацию уплотнителя лучше выбрать?

Для придания конечным изделиям абсолютной герметичности и увеличения плотности прокладки, применяют маслобензостойкий паронит. Он отлично уплотняет присоединения и стыки, что позволяет использовать его на объектах, где изготовление отдельных изделий требует полной герметизации соединения. Основное различие ПМБ и ПМБ-1 заключается в том, что последний оптимально взаимодействует с избытком O2 и N. Маслобензостойкий паронит применяется в жидкостях:

Маслобензостойкий паронит применяется в жидкостях:

- ПА;

- полиэтилгексановая жидкость;

- морская вода.

Поскольку в состав материала входит железо, техническое название его — ферротонит. Основная его задача — герметизация прокладок в соединениях повышенной плотности. Данный материал обладает повышенной устойчивостью к кислотным средам (ПК — кислотостойкий паронит).

Полное название ПЭ — «паронит электролизерный». Он обладает уникальными свойствами в области гидроизоляции.

ПОН — паронит общего назначения — популярный асбестовый материал, который выполняет функцию базового элемента для форм прокладок. Техническими аналогами уплотнителя являются фторопласт и асбестовая нить.

Жаропрочный паронит обладает пониженными характеристиками горючести, что позволяет применять его на промышленных объектах, где соблюдается высокотемпературный режим. Огнестойкость материала справедливо подтверждает практика: негорючий асбест с высокой рабочей температурой плавления находит применение в рамках эксплуатации жаростойких материалов в промышленном производстве.

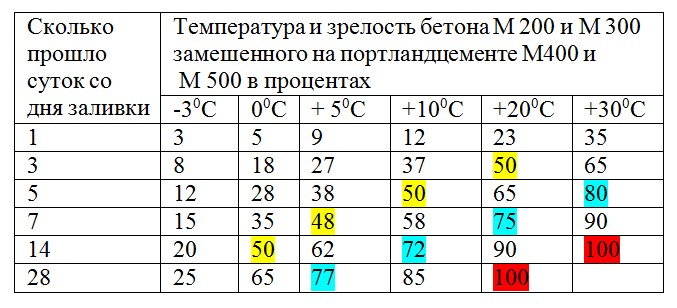

Таблица температуры эксплуатации паронита

| Вид уплотнителя и типы сопрягаемых поверхностей | Предельный нагрев паронита в градусах Цельсия, в скобках давление в МПа, по видам рабочей среды | ||||

|---|---|---|---|---|---|

| Перегретый и насыщенный пар, питьевая и техническая вода | Осушённый воздух, нейтральные газообразные среды | Растворённые в воде соли, спирты, жидкий и летучий аммиак | Сжиженный кислород и азот | Жидкие продукты нефтепереработки | |

| ПОН I II | 450 (6,4) - | -50 ~ +450 (6,4) - | — -40 ~ +200 (2,5) | — -182 (0,25) | |

| ПОН-А I II | 450 (4,5) - | — - | — -40 ~ +150 (2,5) | — - | — 175 |

| ПОН-Б I II | 450 (6,4) - | -50 ~ +450 (6,4) кроме воздуха; -50 ~ +100 (1,0) воздух - | — -40 ~ +200 (2,5) | — -182 (0,25) | — 200 (2,5) |

| ПА I II | 450 (10) - | — 250 (7,5) | — - | — - | — 400 (7,5) |

| Вид уплотнителя и типы сопрягаемых поверхностей | Предельный нагрев утеплителя в градусах Цельсия, в скобках давление в МПа, по видам среды | |||||||

|---|---|---|---|---|---|---|---|---|

| Жидкие продукты нефтепереработки, расплавы воска | Сжиженные и летучие углеводы С 1-С 5 | Рассолы | Морская вода | Кислород и азот в естественном состоянии | Фреоны серий 12, 22, 114 В2 | Коксовый газ | Жидкость ВПС | |

| ПМБ I II | 300 (3,0) - | — -40 ~ +100 (2,0) | — -40 ~ +50 (10,0) | — — | — 150 (5,0) | — 490 (6,4) | — - | |

| ПМБ-1 I II | 250 (16,0) - | — - | — - | — -2 ~ +50 (10,0) | — - | — -50 ~ +150 (2,5) | — - | — -40 ~ +100 (16,0) |

| Вид уплотнителя и типы сопрягаемых поверхностей | Предельный нагрев паронита в градусах Цельсия, в скобках давление в МПа, по видам рабочей среды | |||||

|---|---|---|---|---|---|---|

| Кислоты, щёлочи, агрессивные газы | Органические растворители | Щелочи 30–40 % концентрации, водород, кислород | Смазочные масла и топливо | Топливно-воздушная смесь и воздух | Вода и охлаждающие жидкости | |

| ПК все типы соединений | 250 (2,5) | 150 (1,0), только в качестве набивки | — | — | - | - |

| ПЭ для сборки ячеек в батарею | - | - | 180 (2,5) | - | - | - |

| ПОН-В все виды соединений для ДВС | - | - | - | 150 (4,0) | 130 (1,0) | 130 (4,0) |

Температура плавления паронита и его основные свойства

Основу паронита составляет асбестовое волокно, процентное содержание которого составляет 60–70 %, в зависимости от марки. Асбест является тугоплавкой породой и имеет температуру плавления от 930 до 1 550 °С. В нем нет способных к дальнейшему окислению элементов, поэтому он не горит. Тем не менее в сети часто встречаются вопросы по типу “температура плавления паронита” и другие.

Асбест является тугоплавкой породой и имеет температуру плавления от 930 до 1 550 °С. В нем нет способных к дальнейшему окислению элементов, поэтому он не горит. Тем не менее в сети часто встречаются вопросы по типу “температура плавления паронита” и другие.

Основные свойства паронита

По своим свойствам асбест очень похож на горные породы, такие как глина, мел или известняк. Он не горит и не плавятся при воздействии высоких температур. При этом следует отметить, что меняет свои свойства при нагреве. Паронит проходит лабораторные испытания, в которых исследуются его уплотняющие способности, текучесть вещества и другие показатели. В этом ключе можно говорить о некой температуре плавления. Она составляет 440–460 °С и готовый продукт должен выдерживать такое воздействие минимум 30 мин. Для изучения работы в жидкой среде используют воздействие давлением.

По факту, температура плавления паронита существует, вот только эта цифра в 40 раз выше данных для резины Н-10 в виде газа, и в тысячу раз выше чем в жидком кислороде. Достичь таких условий в реальности невозможно, именно поэтому такой асбестовый материал признан негорючим. После 700 градусов по Цельсию он распадается на порошок, а уплотняющие изделия из него выдерживают 490 °С.

Достичь таких условий в реальности невозможно, именно поэтому такой асбестовый материал признан негорючим. После 700 градусов по Цельсию он распадается на порошок, а уплотняющие изделия из него выдерживают 490 °С.

Широко используется в промышленности, так как он может взаимодействовать с едкими веществами и не менять свои физико-химические свойства, не деформируется при перепадах температур. На различных предприятиях оборудование контактирует с азотом, продуктами нефтепереработки и т.д. Поэтому используются прокладки из паронита, которые препятствуют износу промышленных машин, агрегатов, компрессоров и трубопроводов.

Для его производства используется каучук, асбест, минеральный наполнитель, сера и другие компоненты. Среди его основных преимуществ следует выделить умение растекаться при высоком давлении и пластичность. Благодаря этому нужные детали герметично соединяются. Такой асбестовый материал имеет хорошую адгезию, поэтому перед его применением поверхности обрабатывают слоем графита.

Виды асбестового паронита

Паронит общего назначения разделяется на 8 основных видов. Поговорим о каждом из них:

- ПОН-А. Используется для уплотнения деталей, работают в паре, горячей воде и солевых растворах.

- ПОН-Б. Из него делают прокладки, которые могут работать не только в горячей воде, но и в газах.

- ПОН-В. Используется в оборудовании, где узлы находятся в масляной среде.

- ПМБ. Выдерживает повышенное количество жидкого азота, кислорода и различных продуктов переработки нефти. Является частью компрессоров, трубопроводов, двигателей внутреннего сгорания.

- ПА. Паронит армированный металлической сеткой.

- Электроизолированный используется в агрегатах, которые контактируют с агрессивной щелочью.

- Устойчивый к кислоте применяется с оборудованием, которое работает в кислотно-агрессивной среде.

- Тропик применяется в арматуре, насосах, компрессорах, соединительных сосудах, которые находятся в тропических условиях.

Все виды паронита популярны на нефтеперерабатывающих предприятиях и других заводах, где используются агрессивные вещества. Устойчивость к горению, растворам солей, кислот и парам сделали его лидером среди асбестовых материалов. Эти и другие материалы для уплотнения деталей и гидроизоляции объектов вы сможете найти на нашем сайте https://avtopromtehsnab.kz/. На нашем большом складе в наличии находятся все позиции из каталога, поэтому заказы мы можем выполнить максимально быстро.

Рабочая температура прокладок и материалов прокладок

Понимание рабочей температуры

Если у вас есть технический вопрос о диапазонах температур прокладок или материалов прокладок, свяжитесь с нами для получения экспертной помощи и совета. Нижеследующее предлагается только в качестве общего руководства. Существует огромный диапазон рабочих температур, в которых должны работать плоские и гибкие прокладки, которые столь же разнообразны, как и различные среды, в которых они используются. В то время как температурный диапазон некоторых материалов широк, мы можем сузить конкретные материалы для различных температурных сред.

В то время как температурный диапазон некоторых материалов широк, мы можем сузить конкретные материалы для различных температурных сред.

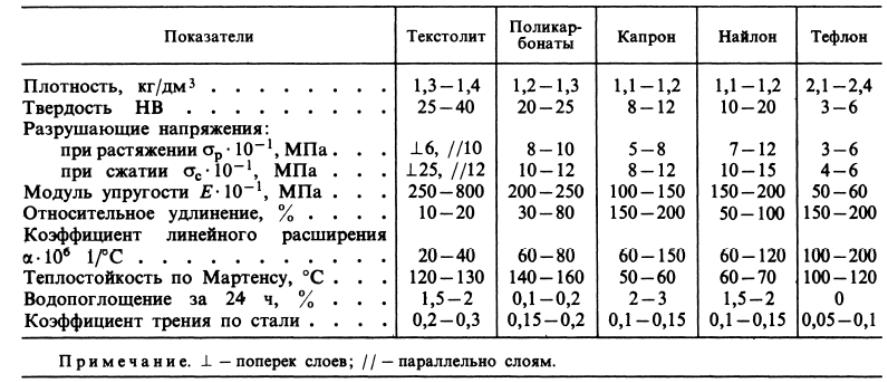

В этой статье рассматриваются: Обзор прокладочных материалов и диапазоны средних температур. | Какие конкретные материалы прокладок требуются для высокотемпературных сред. | Что происходит, когда прокладки подвергаются воздействию экстремально высоких и низких температур. | Как материалы прокладок в настоящее время оцениваются и испытываются при различных температурах.

Общие правила

Многие твердые каучуки работают при температуре до +120⁰C. Силиконовые и витоновые каучуки можно использовать при температуре до +300⁰C. По мере увеличения давления материалы CNAF (сжатое безасбестовое волокно) будут хорошо работать до +450⁰C. Некоторые гибкие каучуки могут работать при постоянной температуре до +300⁰C, например, высокотемпературный силикон, однако при более высоких температурах потребуются материалы на основе керамики, слюды и глины, которые можно использовать при температуре от +500⁰C до +1200⁰C.![]()

После достижения постоянной верхней температуры примерно +500 ⁰C гибкость прокладки нарушается. Использование металлов и сжимаемого графита затем используется для создания уплотнения с использованием таких материалов, как графитовая пленка (графит может использоваться при температуре до 800⁰C в неокисляющей атмосфере) или спирально-навитых прокладок и соединений кольцевого типа.

Выбор правильного материала прокладки имеет решающее значение для надежного соединения и эффективной работы.

Диаграмма среднего диапазона температур для прокладочных материалов

Приведенная ниже таблица поможет вам определить, какой материал имеет наилучшие шансы выдержать температурный диапазон в вашей среде. Пожалуйста, также учитывайте химические вещества и давление, которым будет подвергаться материал во время использования, так как это не менее важно при выборе материала для надежного уплотнения.

Диапазон средних температур по типу материала прокладки*

| Тип материала | Диапазон средних температур |

| Пробка | -25⁰С / +135⁰С |

| Резина EPDM | -40⁰С / +120⁰С |

| Поролон EPDM | -40⁰С / +70⁰С |

| Резиновая вставка | -20⁰С / +70⁰С |

| Натуральный каучук | -60⁰C / +220⁰C |

| Стирол-бутадиен (SBR) | -50⁰С / + 212⁰С |

| CNAF (без асбеста) | -100⁰С / +400⁰С |

| Неопреновый каучук | -30⁰С / + 120⁰С |

| Неопреновый вспененный каучук | -40⁰С / + 85⁰С |

| Нитриловый каучук | -20⁰С / + 108⁰С |

| Уплотнительная бумага | -20⁰С / +120⁰С |

| Пластиковая прокладка | -70⁰С / +130⁰С |

| Силиконовый каучук | -60⁰С / +300⁰С |

| Силиконовая пена | -60⁰С / +300⁰С |

| Витоновая резина | -25⁰С / +250⁰С |

| Поролон Viton | -25⁰С / +200⁰С |

| Слюда (вермикулит) | Превышение +1000⁰C |

| Гибкий графит | от -240⁰C до +1000⁰C (только в неокисленной среде). |

| ПТФЭ | -73⁰С / + 204⁰С |

*Каждый материал имеет множество различных марок и вариантов это общий обзор средних температурных диапазонов каждого типа материала.

Что происходит, когда прокладки подвергаются воздействию экстремально высоких и низких температур?

Свойства резины сильно зависят от температуры.

Низкие температуры – Когда резина подвергается воздействию низких температур, поведение материала изменяется от резиноподобной энтропийно-упругой до жесткой энергоупругой. Это означает, что резина становится очень хрупкой и может треснуть при низких температурах. Каучуки обычно используются выше твердого состояния стекла, но предел минимальной температуры точно не определен. В стеклянном состоянии материал не может восстановить упругую деформацию, необходимую для уплотнения, и уплотняющая способность снижается: прокладка очень подвержена растрескиванию и протечке. В спецификациях каждого отдельного материала указаны верхняя и нижняя температуры для каждого типа полимера.

Высокие температуры — при воздействии экстремально высоких температур резиновые прокладки легко воспламеняются и воспламеняются. При длительном воздействии высоких температур резиновые прокладки могут сжиматься, плавиться и деформироваться. Необходимо использовать прокладку, подходящую для вашей среды. Если температура очень высокая (выше +500⁰C), лучшим вариантом будет прокладка, не содержащая каучука, например графита или слюды. У вас будет меньшее сжатие при использовании графитовых или слюдяных прокладок, поскольку они жесткие по своей природе (чем резина или другой сжимаемый полимер). Другими альтернативами для высоких температур (выше +500⁰C) являются спирально-навитые прокладки, особенно в сочетании с окружающей средой высокого давления. Спиральная спираль содержит спиральный графит/другой наполнитель внутри спирально намотанного компрессионного кольца и наружное кольцо из нержавеющей или углеродистой стали для удержания давления внутри фланца. Когда фланец затягивается, графитовая спиральная секция сжимается, создавая уплотнение. Графит может окисляться при температурах выше +600⁰C, в связи с этим используется слюда или термикулит в качестве сжимаемого наполнителя внутри спирально намотанной части. Термикулит не окисляется.

Графит может окисляться при температурах выше +600⁰C, в связи с этим используется слюда или термикулит в качестве сжимаемого наполнителя внутри спирально намотанной части. Термикулит не окисляется.

Какие прокладочные материалы необходимы для работы в условиях высоких температур? (Выше 500⁰C)

Среда сгорания, отработавшие газы и среда двигателя являются наиболее распространенными высокотемпературными средами, где температура часто превышает 500⁰C.

Материалы прокладок, наиболее устойчивые к высоким температурам:

Материалы прокладок, устойчивые к быстрому термическому разложению, представляют собой не содержащие асбест слюды, армированные материалы со вставкой из нержавеющей стали. Арамидное волокно со связующим из нитрильного каучука с металлической вставкой с хвостовиком, обычно из нержавеющей или углеродистой стали. Термикулит® выдерживает температуру от криогенных до 1000⁰C и, в отличие от графита, не подвергается окислению. Другими материалами, которые следует рассмотреть, являются Firefly (материал на основе глины), высокотемпературная слюда и Thermiculite®. Для получения дополнительной информации, пожалуйста, свяжитесь с RAM напрямую с вашим требованием, и мы можем посоветовать.

Для получения дополнительной информации, пожалуйста, свяжитесь с RAM напрямую с вашим требованием, и мы можем посоветовать.

Какой материал прокладки имеет самый большой температурный диапазон?

Материалом прокладки с самым большим диапазоном рабочих температур является термикулит. Термикулит имеет самый большой общий диапазон из всех слегка гибких прокладочных материалов от -150⁰C до +1000⁰C. Он доступен в виде листа, в профиле Kamm, в качестве наполнителя в спиральной навивке и в соединении кольцевого типа. Материалы прокладок, рассчитанные на самые высокие температуры и испытанные, чаще всего используются в следующих секторах: аэрокосмическая промышленность, разведка нефти, нефтехимия, промышленная химия, удобрения, OEM и нефть и газ, где технологические условия являются экстремальными.

Как материалы прокладок оцениваются и испытываются на предмет температурной и пожарной безопасности

В настоящее время основные рейтинги безопасности для материалов, используемых для прокладок и уплотнений в высокотемпературных средах, относятся к огнестойкости для безопасности потребителей/окружающей среды. Основные руководящие органы и требуемые стандарты для соответствующих материалов регулируются:

Основные руководящие органы и требуемые стандарты для соответствующих материалов регулируются:

ISO — Международная организация по стандартизации — Европейская группа, объединяющая европейские стандарты. Включает в себя непрерывную и историческую работу BSI Group и VDMA Германии, Немецкой инженерной федерации.

BSI Group — Британский институт стандартов — с 1901 года охватывает стандарты Великобритании. Первоначально в рамках проектирования группа BSI теперь работает в 172 странах и управляет стандартами и сертификацией для обеспечения стандартного качества и производства деталей и продуктов во многих секторах.

JIS — Промышленные стандарты Японии – определяет стандарты, используемые для промышленной деятельности в Японии. Продукция производится под маркой JIS, которая является Законом о промышленной стандартизации производства в Японии. Формально JES с 2004 года закон был пересмотрен, и теперь все японские продукты с октября 2008 года, которые производятся сертифицированными компаниями, будут иметь знак JIS.

ASTM — Американское общество по испытаниям и материалам – международная организация по стандартизации, которая разрабатывает и публикует добровольные согласованные технические стандарты для широкого спектра материалов, продуктов, систем и услуг.

UL — Underwriters Laboratories – американская всемирная консалтинговая и сертификационная компания по безопасности. Предоставление связанной с безопасностью сертификации, проверки, тестирования, инспекции, аудита и консультирования.

Должны ли прокладки соответствовать определенным требованиям по температуре?

Прокладки должны соответствовать спецификациям, когда весь блок должен пройти испытания. Если продукт, который вы производите, должен соответствовать определенному законодательству, требования к испытаниям будут установлены в соответствии с законодательством о защите прав потребителей/производстве конкретной страны. Чаще всего это будет рейтинг UL, если ожидаются продажи в США. Многие европейские и американские продукты, предназначенные для продажи потребителям, должны будут пройти определенные испытания на безопасность. В этом случае потребуется использование специальных материалов с рейтингом UL.

Многие европейские и американские продукты, предназначенные для продажи потребителям, должны будут пройти определенные испытания на безопасность. В этом случае потребуется использование специальных материалов с рейтингом UL.

Тепловое старение резины предшествует многим испытаниям резины, ASTM D573, ASTM D 1056, UL50, UL48, UL508 и UL 157 содержат требования к тепловому старению.

UL94 – Основным испытанием на воспламеняемость резиновых материалов является UL94. Если вы производите потребительские, бытовые и коммерческие товары, требуется сертификат UL94. UL94 состоит из 6 различных испытаний на пламя, разделенных на 2 категории: вертикальное и горизонтальное. Все методы предполагают использование образцов стандартного размера, контролируемого источника тепла и периода кондиционирования перед испытанием.

Другие специальные рейтинги UL94, для которых мы изготавливаем прокладки на заказ, включают: UL 94V-0, UL94V-1, UL94HBF, UL94HF-1.

FAR 25. 853 – испытание на пламя салона самолета. Любые зоны внутренних отсеков, занятые экипажем или пассажирами. Материалы должны быть самозатухающими при испытании на вертикальное горение.

853 – испытание на пламя салона самолета. Любые зоны внутренних отсеков, занятые экипажем или пассажирами. Материалы должны быть самозатухающими при испытании на вертикальное горение.

Мы поставляем материалы с рейтингом UL в виде силикона, силиконовой пены, неопрена, неопреновой пены и порона (уретана). Силиконы с FAR 25.853 включают HT-800, который хранится в виде пены и твердого вещества, в виде листов и полос.

Имя:

Телефон:

Электронная почта:

Сообщение:

Рабочая температура 450 градусовлиста набивки паронита Каф

соединяя высокая Наш принцип развития должен завоевать доверие клиентов с превосходным качеством продукции, удовлетворять клиентов с систематической панелью г10, трубкой стеклоткани Г10, листом эпоксидной смолы. Наша компания придерживается бизнес-философии «качество для выживания, репутация для развития», всегда рассматривая спрос и удовлетворение клиентов как основу, посвященную созданию качественных продуктов для большинства новых и старых клиентов.

Мы твердо верим, что только инновационные компании могут оставаться непобедимыми в новой конкурентной среде. Потребность нашей компании в талантах — это не только обширные знания и сильные навыки, но и высокое качество, определенный опыт, новаторский дух и креативность. Мы ожидаем, что каждый сотрудник сделает все возможное, чтобы создать ценность для пользователей и увеличить свою собственную ценность, создавая ценность для наших клиентов.

Мы твердо верим, что только инновационные компании могут оставаться непобедимыми в новой конкурентной среде. Потребность нашей компании в талантах — это не только обширные знания и сильные навыки, но и высокое качество, определенный опыт, новаторский дух и креативность. Мы ожидаем, что каждый сотрудник сделает все возможное, чтобы создать ценность для пользователей и увеличить свою собственную ценность, создавая ценность для наших клиентов.Описание продукта

G10 Fr4 Эпоксидный стеклопластиковый ламинат Лист, изготовленный из стеклоткани E, пропитанной эпоксидной смолой путем обработки при высокой температуре и давлении. Имея отличные электрические и механические свойства, хорошую термо- и влагостойкость. Применяется для изоляции конструкционных деталей двигателей, механического и электрического оборудования, а также может использоваться в трансформаторном масле.

JY Machinery является производителем по индивидуальному заказу, специализирующимся на ламинате на основе стеклоткани высокого давления NEMA класса FR-4, G-10 и G-11 с прецизионной обработкой. Доступны формы в виде листов, труб и стержней. Обрабатываемые материалы включают термореактивные фенольные смолы, термопласты, стекловолокно. композиты и теплоизоляция. Отличается размерной стабильностью, механической прочностью и низким коэффициентом влагопоглощения.

Доступны формы в виде листов, труб и стержней. Обрабатываемые материалы включают термореактивные фенольные смолы, термопласты, стекловолокно. композиты и теплоизоляция. Отличается размерной стабильностью, механической прочностью и низким коэффициентом влагопоглощения.

Наши возможности включают обработку с ЧПУ, токарную обработку, фрезерование, фрезерование, пиление, гибку, формование, резку, нарезание резьбы, растачивание, нарезание резьбы, сверление, протяжку, зенкерование, зенкерование, развертывание и фрезерование резьбы. Дополнительные услуги включают сборку, травление, чистовую обработку и обратный инжиниринг.

Если вам нужна точная обработка деталей из стали FR4/G10, запросите предложение сегодня.

Технические параметры

Применение

● Изоляционный лист FR4 G10, используемый для зубчатых передач, пластиковых форм, литьевых форм, механического производства, формовочных машин, сверлильных станков.

● Использование изоляционных материалов FR4 G10 для машин для литья под давлением, двигателей, печатных плат, приспособлений ICT, шлифовальных кругов.

● Мы можем фрезеровать, сверлить отверстия, шлифовать и резать для удовлетворения потребностей клиентов.

Преимущество продукта

● Высококачественное сырье обеспечивает качество пластин от источника

● Строгой стандартизированный процесс управления качеством производства

● Хорошие высокотемпературные устойчивые

● Хорошая плоская, гладкая поверхность, без ям, стандартные допуски толщины

● Низкая водопоглощение, хорошее сопротивление влажности и хорошая диэлектрика

●

444444444444444444444444444444444 ● Стабильные электроизоляционные свойства, хорошие электрические характеристики в

● Сухие или влажные условия

● Отличные изоляционные характеристики, электрические свойства, идеальное сопротивление дуге

● Высокие механические свойства и диэлектрические свойства. , хорошие механические

, хорошие механические

● Обрабатываемость. Доступны штамповка, сверление, механическая обработка и резка

Обзор: G10 FR4 Обработка

Что разница между G10 и FR4

«G» в G10 означает стекловолокно, а 10 означает содержание стекловолокна 10%. Эпоксидная плита G10 изготовлена из ткани из стекловолокна и эпоксидной смолы путем обработки и синтеза. Он имеет определенную степень механической прочности без деформации, и в то же время имеет характеристики изоляции, кислото- и щелочестойкости. Хорошая прочность изоляции, химическая стойкость, радиационная стойкость и термостойкость; хорошая прочность на растяжение, прочность на изгиб и приспособляемость к низким температурам.

Чтобы быть точным, FR4 должен быть эпоксидной плитой FR-4. Его сырьем является импортная электронная ткань из стекловолокна. Это продукт, отвечающий требованиям высокопроизводительной электронной изоляции. Его всеобъемлющие характеристики, огнестойкость и отсутствие галогенов соответствуют стандартам ЕС, поэтому этот материал широко используется и может использоваться в качестве изоляционных структурных частей в различных листовых арматурах, двигателях и электрическом оборудовании. Цвет: от желтоватого до светло-зеленого.

Цвет: от желтоватого до светло-зеленого.

Разница между G10 и FR4 заключается в том, что FR4 является классом огнестойкости G10. FR4 можно безопасно заменить, когда вызывается G10, в то время как G10 никогда нельзя заменять там, где требуется FR4.

Особенности материала G10

Эпоксидная плита G10 изготовлена из стеклоткани, скрепленной эпоксидной смолой, нагретой и нагретой под давлением. G10 обладает высокими механическими характеристиками при средних температурах и может сохранять высокие электрические характеристики при высокой влажности. Поэтому его можно использовать для конструкционных деталей с высокой изоляцией для машин, электроприборов и электроники. Обладает хорошими диэлектрическими свойствами, термостойкостью и влагостойкостью. Его класс термостойкости – класс F, то есть он выдерживает высокие температуры до 155 градусов, обладает хорошими механическими и диэлектрическими свойствами, пригоден для механического изготовления изоляционных деталей, каркасов трансформаторов и так далее.

Каковы методы обработки эпоксидной плиты FR4 G10

1. Обработка с ЧПУ

Функции обработки оборудования с ЧПУ включают в себя плоские и наклонные плоские (или криволинейные поверхности) конструкции. Объем обработки наклонных плоскостей относительно невелик, в то время как обработка плоскостей с ЧПУ более обширна. Небольшие обрабатываемые детали, такие как изолирующие прокладки и изолирующие стержни, изготавливаются с помощью станков с ЧПУ. Главная особенность ЧПУ заключается в том, что он гибкий, быстрый и мощный, и в настоящее время это широко используемый метод обработки.

2. Сверление

Это распространенный метод обработки, будь то тестирование приспособлений или постобработка, он проходит через «сверление»

3. Резка

Это распространенный метод обработки на рынке. В универсальном магазине есть режущий станок для резки пластин, и это обычно относительно грубо, и допуск можно контролировать в пределах 5 мм при обработке эпоксидных плит FR4 G10.