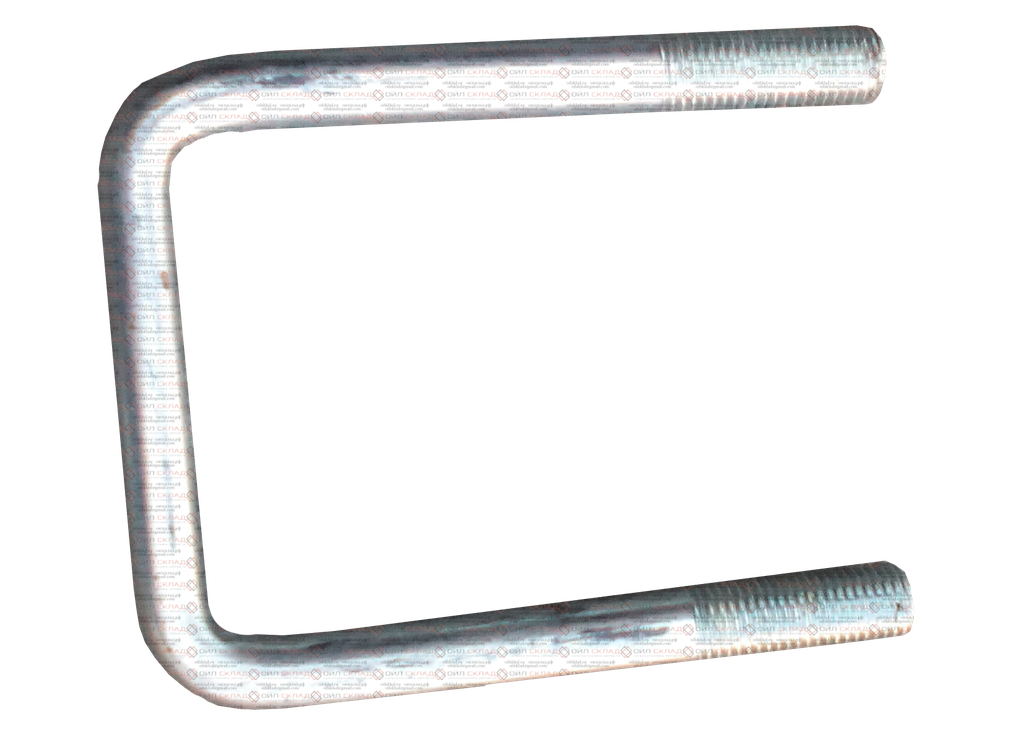

П-образный хомут DIN 3570, ГОСТ 24137 от производственной компании РусКреп оптом в Москве с доставкой в регионы России и СНГ

С диаметром М6, разновидности:

- 30х30 с шириной и высотой хомута 32х50 и длиной резьбы 25 мм;

- 40х40 с шириной и высотой хомута 42х60 и длиной резьбы 25 мм;

- 50х50 с шириной и высотой хомута 52х50 и длиной резьбы 30 мм.

С диаметром М6/М8 разновидности:

- 60х60 с шириной и высотой хомута 62х80 и длиной резьбы 35 мм;

- 60х40 с шириной и высотой хомута 62х60 и длиной резьбы 30 мм.

С диаметром М8/М10 разновидности:

- 80х80 с шириной и высотой хомута 82х100 и длиной резьбы 30 мм;

- 90х90 с шириной и высотой хомута 90х110 и длиной резьбы 30 мм;

-

100х100 с шириной и высотой 102х120 и длиной резьбы 30 мм.

Жаргонные названия: U болт, болт U-образный, хомут U-образный, скоба U-образной формы (хомут с резьбой, гнутая шпилька).

Область применения: для подвески, удерживания предметов с круглым сечением (трубы, пруты, балки и прочее). Использование предназначено для крепления трубопроводов, но как показывает практика в строительстве данный крепёж популярен при решении разных задач (водоснабжение, канализация, сантехника, энергообеспечение, отопление, крепление конструкций, связь).

Производитель: Россия — ПК РусКреп

Стандартные размеры для труб:

а) Трубы от 21 до 530 мм;

б) Хомуты, размеры от 14 до 540 мм.

Возможны комплекты с гайками, шайбами, пластинами и без них;

Защитное покрытие:

- антикоррозийное покрытие;

- термическая обработка;

- без покрытия.

Таблица размеров П-образная монтажная хомут-скоба с резьбой, в мм — Модификация № 1

| Название | Размер трубы | а | d | h | e | b |

шт. в упаковке в упаковке

|

|---|---|---|---|---|---|---|---|

| Хомут-скоба П-образная | 30х30 | 32 | М6 | 50 | 40 | 25 | 10 |

| Хомут-скоба П-образная | 40х40 | 52 | М6 | 62 | 25 | 10 | |

| Хомут-скоба П-образная | 50х50 | 62 | М6 | 70 | 72 | 30 | 10 |

| Хомут-скоба П-образная | 60х60 | 72 | М6/М8 | 80 | 84 | 35 | 10 |

| Хомут-скоба П-образная | 60х40 | 82 | М6/М8 | 60 | 94 | 30 | 10 |

| Хомут-скоба П-образная | 80х80 | 92 | М8/М10 | 100 | 104 | 30 | 10 |

| Хомут-скоба П-образная | 90х90 | 102 | М8/М10 | 110 | 114 | 30 | 10 |

| Хомут-скоба П-образная | 100х100 | 122 | М8/М10 | 120 | 134 | 30 | 10 |

Таблица размеров П-образная монтажная хомут-скоба с резьбой, в мм — Модификация № 2

| Название | а | d | h | e | b |

шт. в упаковке в упаковке

|

|---|---|---|---|---|---|---|

| Хомут-скоба П-образная | 42 | М10 | 60 | 52 | 30 | 10 |

| Хомут-скоба П-образная | 52 | М10 | 70 | 62 | 30 | 10 |

| Хомут-скоба П-образная | 62 | М10 | 85 | 72 | 30 | 10 |

| Хомут-скоба П-образная | 72 | М12 | 95 | 84 | 30 | 10 |

| Хомут-скоба П-образная | 82 | М12 | 105 | 94 | 30 | 10 |

| Хомут-скоба П-образная | 92 | М12 | 115 | 104 | 30 | 10 |

| Хомут-скоба П-образная | 102 | М12 | 125 | 114 | 30 | 10 |

| Хомут-скоба П-образная | 122 | М12 | 145 | 134 | 30 | 10 |

| Хомут-скоба П-образная | 142 | М16 | 175 | 158 | 45 | 10 |

| Хомут-скоба П-образная | 162 | М16 | 195 | 178 | 45 | 10 |

| Хомут-скоба П-образная | 182 | М16 | 215 | 198 | 45 | 10 |

| Хомут-скоба П-образная | 202 | М16 | 235 | 218 | 45 | 10 |

| ГОСТ 24137 U БОЛТ хомут | Может быть укомплектовано пластинами, шайбами и гайками | |

| DIN 3570 хомут U-образный болт | Может быть укомплектовано пластинами, шайбами и гайками | |

|

ETR хомут-скоба FISCHER |

Может быть укомплектовано пластинами, шайбами и гайками |

|

|

Пластина для U, П образного болта (хомут-скоба) |

Универсальные пластины для DIN 3570, ГОСТ 24137, ETR хомутов |

|

| Cкоба из нержавейки |

U- образная нержавеющая А2/А4 монтажная с двумя пластинами и гайками |

Хомуты П-образные

Производственно-торговая компания Огниво. Металлоизделия и крепеж с 2010 г.

Металлоизделия и крепеж с 2010 г.

Отгрузка через ТК в любой город России. Ежедневная отправка сборных грузов.

- Главная

- Каталог

- Стандарт

- Галерея

- Поиск

- Корзина

- Контакты

Продукция в категории Хомуты:

Хомуты U-образныеХомуты J-образныеХомуты П-образныеХомуты сварныеСантехнические хомуты

В компании Огниво Вы можете заказать изготовление специальных деталей для крепления трубопроводов: П-образные хомуты (болты) по индивидуальным чертежам и проектам.

Хомуты могут быть изготовлены без покрытия, или с нанесением защитного цинкового покрытия (оцинкованные). Цинкование выполняется гальваническим или термодиффузионным способом.

Толщина гальванического цинкования обычно составляет 6-9 микрон и обозначается «Ц9«. Термодиффузия имеет бОльшую толщину покрытия (от 15 до 40 микрон), и обозначается похожим образом: например, «Ц15» или «Ц40«.

Если хомуты нужны оцинкованные, необходимо указать это при отправке заявки, так как цинкование влияет на стоимость и срок изготовления изделий.

Производим хомуты из любой марки стали (сталь 3, 10, 20, 35, 40Х, 12Х18Н10Т и другие) по ГОСТ и индивидуальным размерам и чертежам. Изготавливаем хомуты различной конфигурации с метрической, трубной (дюймовой) и трапецеидальной резьбой.

При необходимости, комплектуем хомуты гайками, шайбами и пластинами.

Для расчета стоимости и срока поставки требуемой Вам партии хомутов отправьте их типоразмер, чертежи или обозначения по ГОСТ на электронный адрес mail@7611255. ru.

ru.

| Отправить заявку на расчет ▼ |

|---|

Стандартное время расчета составляет не более двух часов. По готовности расчета Вы получите счет или коммерческое предложение с подробными условиями поставки.

Готовые изделия Вы можете самостоятельно забрать с нашего склада, либо заказать доставку в пределах Москвы и Московской области, или воспользоваться отправкой в любой город России через транспортную компанию по Вашему выбору.

Подробная информация о способах отгрузки продукции находится в разделе Поставка.

Быстрый расчет

Ищете конкретные позиции и не хотите тратить лишнее время?

Просто перешлите заявку в удобном Вам виде и получите предложение в самые короткие сроки (от 5 минут).Шарнирно-рычажные зажимы — серия защелок

{

«2д»: [

{

«name»: «Анимированный GIF»,

«версия»: «640×480»,

«классификатор»: «ANIMGIF-640×480»,

«directintocad»: «ложь»

},

{

«name»: «Анимированный GIF»,

«версия»: «»,

«классификатор»: «ANIMGIFFILE-640×480»,

«directintocad»: «ложь»

},

{

«name»: «AutoCAD Electrical»,

«версия»: «»,

«классификатор»: «AUTOCADELECTRICALMDBFILE»,

«directintocad»: «ложь»

},

{

«name»: «BMP (2D вид)»,

«версия»: «»,

«классификатор»: «BMP2D»,

«directintocad»: «ложь»

},

{

«name»: «BMP (3D вид)»,

«версия»: «»,

«классификатор»: «BMPFILE»,

«directintocad»: «ложь»

},

{

«name»: «Список материалов»,

«версия»: «XML»,

«классификатор»: «BOMEXPORTXML»,

«directintocad»: «ложь»

},

{

«name»: «Список материалов»,

«версия»: «JSON»,

«классификатор»: «BOMEXPORTJSON»,

«directintocad»: «ложь»

},

{

«имя»: «Столица»,

«версия»: «XML»,

«классификатор»: «CAPITALXML»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «V6, НЕСЖАТЫЙ ДВОИЧНЫЙ»,

«классификатор»: «DWF2D-B6. 0″,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «DWF V6, ASCII»,

«классификатор»: «DWF2D-A6.0»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «Сжатый 5.5»,

«классификатор»: «DWF2D-C5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «Двоичный 5.5»,

«классификатор»: «DWF2D-B5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «ASCII 5.5»,

«классификатор»: «DWF2D-A5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DWG2D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DWG2D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DWG2D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DWG2D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DXF2D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DXF2D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DXF2D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DXF2D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «HP ME 10»,

«версия»: «>=V9»,

«классификатор»: «ME10»,

«directintocad»: «ложь»

},

{

«имя»: «HPGL»,

«версия»: «V2»,

«классификатор»: «HPGL2»,

«directintocad»: «ложь»

},

{

«name»: «JPEG (2D-просмотр)»,

«версия»: «»,

«классификатор»: «JPG2D»,

«directintocad»: «ложь»

},

{

«name»: «JPEG (3D-просмотр)»,

«версия»: «»,

«классификатор»: «JPEGFILE»,

«directintocad»: «ложь»

},

{

«имя»: «МИ»,

«версия»: «>=V8»,

«классификатор»: «MI»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 2D»,

«версия»: «V1»,

«классификатор»: «мета»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 2D (PS2)»,

«версия»: «V2»,

«классификатор»: «META2DV2»,

«directintocad»: «ложь»

},

{

«name»: «Микростанция (DGN)»,

«версия»: «>=V8»,

«классификатор»: «DGN2D»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «2212»,

«классификатор»: «UG3DNX2212»,

«directintocad»: «ложь»

},

{

«name»: «Информация в формате PDF»,

«версия»: «»,

«классификатор»: «PDFDATASHEET»,

«directintocad»: «ложь»

},

{

«имя»: «SVG»,

«версия»: «»,

«классификатор»: «SVG»,

«directintocad»: «ложь»

},

{

«name»: «TIFF (2D вид)»,

«версия»: «»,

«классификатор»: «TIFF2D»,

«directintocad»: «ложь»

}

],

«3д»:[

{

«name»: «3D Studio MAX»,

«версия»: «»,

«классификатор»: «3DSTUDIOMAX»,

«directintocad»: «ложь»

},

{

«имя»: «АРХИКАД»,

«версия»: «ГДЛ >=19»,

«классификатор»: «АРХИКАД»,

«directintocad»: «ложь»

},

{

«имя»: «АСКОН C3D»,

«версия»: «»,

«классификатор»: «ASCON_C3D»,

«directintocad»: «ложь»

},

{

«имя»: «AVEVA E3D»,

«версия»: «»,

«классификатор»: «M3DPDMS»,

«directintocad»: «ложь»

},

{

«имя»: «Автокад»,

«версия»: «>=V14»,

«классификатор»: «ACAD3D»,

«directintocad»: «ложь»

},

{

«name»: «Сетка AutoCAD DWG»,

«версия»: «2015»,

«классификатор»: «DWGMESH-2015»,

«directintocad»: «ложь»

},

{

«имя»: «AutomationML»,

«версия»: «»,

«классификатор»: «AML»,

«directintocad»: «ложь»

},

{

«имя»: «BeckerCAD»,

«версия»: «»,

«классификатор»: «BECKERCAD»,

«directintocad»: «ложь»

},

{

«name»: «Бентли AECOsim»,

«версия»: «»,

«классификатор»: «АЭКОМСИМ»,

«directintocad»: «ложь»

},

{

«name»: «Bricscad (через DWG)»,

«версия»: «»,

«классификатор»: «BRICSCAD»,

«directintocad»: «ложь»

},

{

«имя»: «C3D КОМПАС»,

«версия»: «»,

«классификатор»: «КОМПАС»,

«directintocad»: «ложь»

},

{

«имя»: «КОЛЛАДА»,

«версия»: «»,

«классификатор»: «COLLADA»,

«directintocad»: «ложь»

},

{

«имя»: «Кадди++»,

«версия»: «SAT-V4.

0″,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «DWF V6, ASCII»,

«классификатор»: «DWF2D-A6.0»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «Сжатый 5.5»,

«классификатор»: «DWF2D-C5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «Двоичный 5.5»,

«классификатор»: «DWF2D-B5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWF»,

«версия»: «ASCII 5.5»,

«классификатор»: «DWF2D-A5.5»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DWG2D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DWG2D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DWG2D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DWG2D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DXF2D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DXF2D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DXF2D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DXF2D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «HP ME 10»,

«версия»: «>=V9»,

«классификатор»: «ME10»,

«directintocad»: «ложь»

},

{

«имя»: «HPGL»,

«версия»: «V2»,

«классификатор»: «HPGL2»,

«directintocad»: «ложь»

},

{

«name»: «JPEG (2D-просмотр)»,

«версия»: «»,

«классификатор»: «JPG2D»,

«directintocad»: «ложь»

},

{

«name»: «JPEG (3D-просмотр)»,

«версия»: «»,

«классификатор»: «JPEGFILE»,

«directintocad»: «ложь»

},

{

«имя»: «МИ»,

«версия»: «>=V8»,

«классификатор»: «MI»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 2D»,

«версия»: «V1»,

«классификатор»: «мета»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 2D (PS2)»,

«версия»: «V2»,

«классификатор»: «META2DV2»,

«directintocad»: «ложь»

},

{

«name»: «Микростанция (DGN)»,

«версия»: «>=V8»,

«классификатор»: «DGN2D»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «2212»,

«классификатор»: «UG3DNX2212»,

«directintocad»: «ложь»

},

{

«name»: «Информация в формате PDF»,

«версия»: «»,

«классификатор»: «PDFDATASHEET»,

«directintocad»: «ложь»

},

{

«имя»: «SVG»,

«версия»: «»,

«классификатор»: «SVG»,

«directintocad»: «ложь»

},

{

«name»: «TIFF (2D вид)»,

«версия»: «»,

«классификатор»: «TIFF2D»,

«directintocad»: «ложь»

}

],

«3д»:[

{

«name»: «3D Studio MAX»,

«версия»: «»,

«классификатор»: «3DSTUDIOMAX»,

«directintocad»: «ложь»

},

{

«имя»: «АРХИКАД»,

«версия»: «ГДЛ >=19»,

«классификатор»: «АРХИКАД»,

«directintocad»: «ложь»

},

{

«имя»: «АСКОН C3D»,

«версия»: «»,

«классификатор»: «ASCON_C3D»,

«directintocad»: «ложь»

},

{

«имя»: «AVEVA E3D»,

«версия»: «»,

«классификатор»: «M3DPDMS»,

«directintocad»: «ложь»

},

{

«имя»: «Автокад»,

«версия»: «>=V14»,

«классификатор»: «ACAD3D»,

«directintocad»: «ложь»

},

{

«name»: «Сетка AutoCAD DWG»,

«версия»: «2015»,

«классификатор»: «DWGMESH-2015»,

«directintocad»: «ложь»

},

{

«имя»: «AutomationML»,

«версия»: «»,

«классификатор»: «AML»,

«directintocad»: «ложь»

},

{

«имя»: «BeckerCAD»,

«версия»: «»,

«классификатор»: «BECKERCAD»,

«directintocad»: «ложь»

},

{

«name»: «Бентли AECOsim»,

«версия»: «»,

«классификатор»: «АЭКОМСИМ»,

«directintocad»: «ложь»

},

{

«name»: «Bricscad (через DWG)»,

«версия»: «»,

«классификатор»: «BRICSCAD»,

«directintocad»: «ложь»

},

{

«имя»: «C3D КОМПАС»,

«версия»: «»,

«классификатор»: «КОМПАС»,

«directintocad»: «ложь»

},

{

«имя»: «КОЛЛАДА»,

«версия»: «»,

«классификатор»: «COLLADA»,

«directintocad»: «ложь»

},

{

«имя»: «Кадди++»,

«версия»: «SAT-V4. 2″,

«классификатор»: «Циглер»,

«directintocad»: «ложь»

},

{

«имя»: «Катя»,

«версия»: «>=V5»,

«классификатор»: «CATIAV5»,

«directintocad»: «ложь»

},

{

«имя»: «Катя»,

«версия»: «(Макрос)>=V5»,

«классификатор»: «CATV5MAC»,

«directintocad»: «ложь»

},

{

«name»: «Совместное моделирование»,

«версия»: «>=2007»,

«классификатор»: «m3d_sd_cc2007»,

«directintocad»: «ложь»

},

{

«name»: «Creo Elements/Прямое моделирование»,

«версия»: «>=17.0»,

«классификатор»: «m3d_sd_creo17»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «9»,

«классификатор»: «CREO9»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «8»,

«классификатор»: «CREO8»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «7»,

«классификатор»: «CREO7»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «6»,

«классификатор»: «CREO6»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «5»,

«классификатор»: «CREO5»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DWG3D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DWG3D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DWG3D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DWG3D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DXF3D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DXF3D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DXF3D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DXF3D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «Сетка DXF»,

«версия»: «2015»,

«классификатор»: «DXFMESH-2015»,

«directintocad»: «ложь»

},

{

«name»: «FBX (Filmbox)»,

«версия»: «»,

«классификатор»: «FBX»,

«directintocad»: «ложь»

},

{

«name»: «FBX с дополнительными данными»,

«версия»: «»,

«классификатор»: «FBX_EXTRA»,

«directintocad»: «ложь»

},

{

«имя»: «IFC2x3»,

«версия»: «атрибуты сетки»,

«классификатор»: «IFCMAC»,

«directintocad»: «ложь»

},

{

«имя»: «IFC4»,

«версия»: «атрибуты сетки»,

«классификатор»: «IFC4MAC»,

«directintocad»: «ложь»

},

{

«имя»: «ИГЕС»,

«версия»: «»,

«классификатор»: «ИГЕС»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2023»,

«классификатор»: «AIS2023»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2022»,

«классификатор»: «AIS2022»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2021»,

«классификатор»: «AIS2021»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2020»,

«классификатор»: «AIS2020»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2019»,

«классификатор»: «AIS2019»,

«directintocad»: «ложь»

},

{

«имя»: «ДжейТи»,

«версия»: «»,

«классификатор»: «EAI»,

«directintocad»: «ложь»

},

{

«name»: «Механический рабочий стол»,

«версия»: «>=V5»,

«классификатор»: «MD3DMACRO»,

«directintocad»: «ложь»

},

{

«имя»: «МегаКАД»,

«версия»: «SAT-V2.

2″,

«классификатор»: «Циглер»,

«directintocad»: «ложь»

},

{

«имя»: «Катя»,

«версия»: «>=V5»,

«классификатор»: «CATIAV5»,

«directintocad»: «ложь»

},

{

«имя»: «Катя»,

«версия»: «(Макрос)>=V5»,

«классификатор»: «CATV5MAC»,

«directintocad»: «ложь»

},

{

«name»: «Совместное моделирование»,

«версия»: «>=2007»,

«классификатор»: «m3d_sd_cc2007»,

«directintocad»: «ложь»

},

{

«name»: «Creo Elements/Прямое моделирование»,

«версия»: «>=17.0»,

«классификатор»: «m3d_sd_creo17»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «9»,

«классификатор»: «CREO9»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «8»,

«классификатор»: «CREO8»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «7»,

«классификатор»: «CREO7»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «6»,

«классификатор»: «CREO6»,

«directintocad»: «ложь»

},

{

«имя»: «Creo Parametric»,

«версия»: «5»,

«классификатор»: «CREO5»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DWG3D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DWG3D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DWG3D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DWG»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DWG3D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2013»,

«классификатор»: «DXF3D-2013»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «AUTOCAD ВЕРСИЯ 2010 — 2012»,

«классификатор»: «DXF3D-2010»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «ВЕРСИЯ AUTOCAD 2007 — 2009»,

«классификатор»: «DXF3D-2007»,

«directintocad»: «ложь»

},

{

«имя»: «DXF»,

«версия»: «АВТОКАД ВЕРСИЯ 2004 — 2006»,

«классификатор»: «DXF3D-2004»,

«directintocad»: «ложь»

},

{

«имя»: «Сетка DXF»,

«версия»: «2015»,

«классификатор»: «DXFMESH-2015»,

«directintocad»: «ложь»

},

{

«name»: «FBX (Filmbox)»,

«версия»: «»,

«классификатор»: «FBX»,

«directintocad»: «ложь»

},

{

«name»: «FBX с дополнительными данными»,

«версия»: «»,

«классификатор»: «FBX_EXTRA»,

«directintocad»: «ложь»

},

{

«имя»: «IFC2x3»,

«версия»: «атрибуты сетки»,

«классификатор»: «IFCMAC»,

«directintocad»: «ложь»

},

{

«имя»: «IFC4»,

«версия»: «атрибуты сетки»,

«классификатор»: «IFC4MAC»,

«directintocad»: «ложь»

},

{

«имя»: «ИГЕС»,

«версия»: «»,

«классификатор»: «ИГЕС»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2023»,

«классификатор»: «AIS2023»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2022»,

«классификатор»: «AIS2022»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2021»,

«классификатор»: «AIS2021»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2020»,

«классификатор»: «AIS2020»,

«directintocad»: «ложь»

},

{

«имя»: «Изобретатель»,

«версия»: «2019»,

«классификатор»: «AIS2019»,

«directintocad»: «ложь»

},

{

«имя»: «ДжейТи»,

«версия»: «»,

«классификатор»: «EAI»,

«directintocad»: «ложь»

},

{

«name»: «Механический рабочий стол»,

«версия»: «>=V5»,

«классификатор»: «MD3DMACRO»,

«directintocad»: «ложь»

},

{

«имя»: «МегаКАД»,

«версия»: «SAT-V2. 0″,

«классификатор»: «МегаКАД»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 3D (PS3)»,

«версия»: «V2»,

«классификатор»: «meta3DV2»,

«directintocad»: «ложь»

},

{

«name»: «Микростанция (3D)»,

«версия»: «»,

«классификатор»: «DWG3D_MICROSTATION»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «>=12»,

«классификатор»: «UG3DNX12»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «2206»,

«классификатор»: «UG3DNX2206»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1980»,

«классификатор»: «UG3DNX1980»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1953»,

«классификатор»: «UG3DNX1953»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1926»,

«классификатор»: «UG3DNX1926»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1899»,

«классификатор»: «UG3DNX1899»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1872»,

«классификатор»: «UG3DNX1872»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1847»,

«классификатор»: «UG3DNX1847»,

«directintocad»: «ложь»

},

{

«name»: «OBJ (WaveFront)»,

«версия»: «»,

«классификатор»: «OBJFILE»,

«directintocad»: «ложь»

},

{

«name»: «Моделирование одного пространства»,

«версия»: «>=2007»,

«классификатор»: «m3d_sd»,

«directintocad»: «ложь»

},

{

«имя»: «ЧАСТЬjava»,

«версия»: «»,

«классификатор»: «PARTjava»,

«directintocad»: «ложь»

},

{

«имя»: «PDF 3D»,

«версия»: «7.

0″,

«классификатор»: «МегаКАД»,

«directintocad»: «ложь»

},

{

«name»: «Метафайл 3D (PS3)»,

«версия»: «V2»,

«классификатор»: «meta3DV2»,

«directintocad»: «ложь»

},

{

«name»: «Микростанция (3D)»,

«версия»: «»,

«классификатор»: «DWG3D_MICROSTATION»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «>=12»,

«классификатор»: «UG3DNX12»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «2206»,

«классификатор»: «UG3DNX2206»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1980»,

«классификатор»: «UG3DNX1980»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1953»,

«классификатор»: «UG3DNX1953»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1926»,

«классификатор»: «UG3DNX1926»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1899»,

«классификатор»: «UG3DNX1899»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1872»,

«классификатор»: «UG3DNX1872»,

«directintocad»: «ложь»

},

{

«имя»: «NX»,

«версия»: «1847»,

«классификатор»: «UG3DNX1847»,

«directintocad»: «ложь»

},

{

«name»: «OBJ (WaveFront)»,

«версия»: «»,

«классификатор»: «OBJFILE»,

«directintocad»: «ложь»

},

{

«name»: «Моделирование одного пространства»,

«версия»: «>=2007»,

«классификатор»: «m3d_sd»,

«directintocad»: «ложь»

},

{

«имя»: «ЧАСТЬjava»,

«версия»: «»,

«классификатор»: «PARTjava»,

«directintocad»: «ложь»

},

{

«имя»: «PDF 3D»,

«версия»: «7. 01″,

«классификатор»: «PDF»,

«directintocad»: «ложь»

},

{

«name»: «PRO-рабочий стол»,

«версия»: «»,

«классификатор»: «PRODMAC»,

«directintocad»: «ложь»

},

{

«имя»: «Парасолид»,

«версия»: «Текст V15»,

«классификатор»: «XT-90»,

«directintocad»: «ложь»

},

{

«имя»: «Парасолид»,

«версия»: «Двоичный V15»,

«классификатор»: «ХВ-90»,

«directintocad»: «ложь»

},

{

«имя»: «Рукон (ВДИ)»,

«версия»: «»,

«классификатор»: «VDI3805MAC»,

«directintocad»: «ложь»

},

{

«имя»: «САТ»,

«версия»: «7.0»,

«классификатор»: «САТ-700»,

«directintocad»: «ложь»

},

{

«имя»: «ШАГ»,

«версия»: «AP214»,

«классификатор»: «ШАГ-2.14»,

«directintocad»: «ложь»

},

{

«имя»: «ШАГ»,

«версия»: «AP203»,

«классификатор»: «ШАГ-2.03»,

«directintocad»: «ложь»

},

{

«имя»: «СТЛ»,

«версия»: «»,

«классификатор»: «STL»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2023»,

«классификатор»: «SE_3D_2023»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2022»,

«классификатор»: «SE_3D_2022»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2021»,

«классификатор»: «SE_3D_2021»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2020»,

«классификатор»: «SE_3D_2020»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2019»,

«классификатор»: «SE_3D_2019»,

«directintocad»: «ложь»

},

{

«имя»: «SolidWorks»,

«версия»: «>=2015»,

«классификатор»: «SOLIDWORKS»,

«directintocad»: «ложь»

},

{

«имя»: «SolidWorks»,

«версия»: «(Макрос) >=2001+»,

«классификатор»: «SW_MAC»,

«directintocad»: «ложь»

},

{

«name»: «Trimble Sketchup 2017»,

«версия»: «»,

«классификатор»: «SKETCHUP2017»,

«directintocad»: «ложь»

},

{

«имя»: «VRML»,

«версия»: «=V1.

01″,

«классификатор»: «PDF»,

«directintocad»: «ложь»

},

{

«name»: «PRO-рабочий стол»,

«версия»: «»,

«классификатор»: «PRODMAC»,

«directintocad»: «ложь»

},

{

«имя»: «Парасолид»,

«версия»: «Текст V15»,

«классификатор»: «XT-90»,

«directintocad»: «ложь»

},

{

«имя»: «Парасолид»,

«версия»: «Двоичный V15»,

«классификатор»: «ХВ-90»,

«directintocad»: «ложь»

},

{

«имя»: «Рукон (ВДИ)»,

«версия»: «»,

«классификатор»: «VDI3805MAC»,

«directintocad»: «ложь»

},

{

«имя»: «САТ»,

«версия»: «7.0»,

«классификатор»: «САТ-700»,

«directintocad»: «ложь»

},

{

«имя»: «ШАГ»,

«версия»: «AP214»,

«классификатор»: «ШАГ-2.14»,

«directintocad»: «ложь»

},

{

«имя»: «ШАГ»,

«версия»: «AP203»,

«классификатор»: «ШАГ-2.03»,

«directintocad»: «ложь»

},

{

«имя»: «СТЛ»,

«версия»: «»,

«классификатор»: «STL»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2023»,

«классификатор»: «SE_3D_2023»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2022»,

«классификатор»: «SE_3D_2022»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2021»,

«классификатор»: «SE_3D_2021»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2020»,

«классификатор»: «SE_3D_2020»,

«directintocad»: «ложь»

},

{

«имя»: «Solid Edge»,

«версия»: «2019»,

«классификатор»: «SE_3D_2019»,

«directintocad»: «ложь»

},

{

«имя»: «SolidWorks»,

«версия»: «>=2015»,

«классификатор»: «SOLIDWORKS»,

«directintocad»: «ложь»

},

{

«имя»: «SolidWorks»,

«версия»: «(Макрос) >=2001+»,

«классификатор»: «SW_MAC»,

«directintocad»: «ложь»

},

{

«name»: «Trimble Sketchup 2017»,

«версия»: «»,

«классификатор»: «SKETCHUP2017»,

«directintocad»: «ложь»

},

{

«имя»: «VRML»,

«версия»: «=V1. 0″,

«классификатор»: «VRML»,

«directintocad»: «ложь»

},

{

«имя»: «WebGL HTML»,

«версия»: «»,

«классификатор»: «WEBGLHTML»,

«directintocad»: «ложь»

},

{

«имя»: «glTF (GLB)»,

«версия»: «»,

«классификатор»: «GLTF»,

«directintocad»: «ложь»

}

]

}

0″,

«классификатор»: «VRML»,

«directintocad»: «ложь»

},

{

«имя»: «WebGL HTML»,

«версия»: «»,

«классификатор»: «WEBGLHTML»,

«directintocad»: «ложь»

},

{

«имя»: «glTF (GLB)»,

«версия»: «»,

«классификатор»: «GLTF»,

«directintocad»: «ложь»

}

]

}

— тип —2D3D

— формат —

Я принимаю условия конфиденциальности

Автомобильные и сверхмощные хомуты глушителя, U-образные болты, ленточные хомуты из нержавеющей стали — Огайо

- Введение

- Диаметры проволоки для резьбы 2A

- Холодное волочение и прочность болтов

- Выбор материалов

- Общие определения

- Общие допуски

- Снятие фаски

- Минимальный радиус изгиба

- Сужение по радиусу

- Общие метки инструментов

- Пересечение резьбы и радиуса

- U-образные болты со сплющенной/чеканкой

- Метрическая резьба

- Стандарты резьбы

Введение

Разработка и производство различных типов u-образных болтов, как правило, не привлекают длительного внимания со стороны инженеров, покупателей или производственного персонала. Однако материалы и процессы, используемые для создания этих предметов, претерпели значительные технологические изменения. Стремление к высокому качеству, экономичному производству, растущие физические требования и постоянная чувствительность к вопросам ответственности сделали резьбовые изделия высокотехнологичным компонентом, имеющим решающее значение в любом соединении.

Однако материалы и процессы, используемые для создания этих предметов, претерпели значительные технологические изменения. Стремление к высокому качеству, экономичному производству, растущие физические требования и постоянная чувствительность к вопросам ответственности сделали резьбовые изделия высокотехнологичным компонентом, имеющим решающее значение в любом соединении.

Прежняя практика горячей штамповки U-образных болтов из холоднокатаных стержней с нарезанной резьбой уступила место менее затратному высокоскоростному производству накатанной резьбы на холоднотянутой проволоке. Современные материалы и холодная обработка часто достигают уровней прочности, которые ранее требовали термической обработки, сохраняя при этом прочность и снижая производственные затраты.

В частности, накатанная резьба имеет ряд преимуществ перед нарезанной резьбой:

- Прекрасная обработка поверхности

- Высокая производительность без отходов материала

- Прочная резьба с упрочненной поверхностью

Целью данного руководства является предоставление инженерам и другим заинтересованным пользователям неофициальных эмпирических правил, позволяющих создавать конструкции U-образных болтов с соблюдением допусков, допускаемых современной практикой, и при этом избегать ненужных затрат. Следует понимать, что это только общие рекомендации и из каждого правила есть исключения. Clamps, Inc. не несет никакой ответственности за использование этих руководств какой-либо стороной. Ответственность за проектирование, испытания, изготовление, проверку и использование любого продукта несет заказчик. Компания Clamps, Inc. производит продукцию в соответствии со спецификациями клиентов и не несет никакой ответственности за это.

Следует понимать, что это только общие рекомендации и из каждого правила есть исключения. Clamps, Inc. не несет никакой ответственности за использование этих руководств какой-либо стороной. Ответственность за проектирование, испытания, изготовление, проверку и использование любого продукта несет заказчик. Компания Clamps, Inc. производит продукцию в соответствии со спецификациями клиентов и не несет никакой ответственности за это.

Вернуться к началу

Диаметры проволоки для резьбы 2A

Проволока для нарезанной резьбы вытягивается по номинальному наружному диаметру, но, как видно из рисунка, проволока для более прочной накатанной резьбы вытягивается по меньшему диаметру, примерно равному делительному диаметру нитей. Накрученные нити вдавливаются под давлением в корни и макушки нитей.

Значение и допуск диаметра заготовки для обычной или метрической накатанной резьбы должны регулироваться опубликованными стандартами для резьбы с шагом 2A или 6G. Например, если требуется резьба 1/2-13 UNC-2A, стандартный диапазон диаметров шага составляет от 0,4435 до 0,4485 дюймов. Диаметр проволоки должен быть менее 0,0005 дюйма.

Диаметр проволоки должен быть менее 0,0005 дюйма.

Ниже приведены желаемые диаметры проволоки для заявленных размеров резьбы 2A:

УНК-2А- Размер резьбы

- Диаметр проволоки

- 1/4-20

- .2140-.2160

- 5/16-18

- .2725-.2745

- 3/8-16

- .3300-.3320

- 7/16-14

- .3860-.3385

- 1-2/13

- .4445-.4470

- 16-12 сентября

- .5030-.5060

- 5/8-11

- .5600-.5630

- 3/4-10

- .6785-.6815

- 7/8-9

- .7960-.7990

- 1″-8

- .9120-.9150

- Размер резьбы

- Диаметр проволоки

- 1/4-28

- .

2230-.2250

2230-.2250

- 5/16-24

- .2815-.2835

- 3/8-24

- .3440-.3460

- 16/7-20

- .4000-.4025

- 1/2-20

- .4625-.4650

- 16-18 сентября

- .5210-.5240

- 5/8-18

- .5840-.5870

- 3/4-16

- .7040-.7070

- 7/8-14

- .8230-.8260

- 1″-12

- .9400-.9430

Вернуться к началу

Холодное волочение и прочность болтов

Необходимость точно определить размер проволоки для получения наилучшего диаметра шага привела к использованию холоднотянутого материала. Этот жесткий контроль диаметра привел к другим преимуществам, лучшему состоянию поверхности и более высокой прочности на растяжение благодаря холодной обработке проволоки. Большинство нормальных условий болта и более высокая прочность на растяжение из-за холодной обработки проволоки. Большинство обычных материалов для болтов, таких как 1022, 1038 и 1541, будут иметь прочность и ударную вязкость выше средней после холодной обработки давлением, особенно если качественный стержень с холодной головкой закуплен на сталелитейном заводе. Сталь 1541 будет регулярно превышать уровни прочности на растяжение класса SAE 5.

Большинство обычных материалов для болтов, таких как 1022, 1038 и 1541, будут иметь прочность и ударную вязкость выше средней после холодной обработки давлением, особенно если качественный стержень с холодной головкой закуплен на сталелитейном заводе. Сталь 1541 будет регулярно превышать уровни прочности на растяжение класса SAE 5.

Преимущество более низкой стоимости сопровождается повышенной прочностью и сопротивлением разрушению. Твердость холоднотянутого болта может быть ниже, чем у термообработанного болта аналогичной прочности на растяжение. Это преимущество при изготовлении может сначала показаться вредным при использовании, но обычно существуют дополнительные соображения.

- Твердость как метод оценки прочности на разрыв не так надежен, как стандартное испытание на растяжение.

- Поскольку подавляющее большинство U-образных болтов подвергается растягивающей рабочей нагрузке, прочность на растяжение является основным определяющим фактором при выборе марки, материала и диаметра.

- Общая твердость u-образного болта, как правило, не влияет на срок службы, так как часто износ отсутствует. Резьба намного тверже из-за огромной холодной обработки, которой она подвергается во время прокатки, чем остальная часть болта. Из-за геометрии резьбы испытание на твердость самой резьбы нецелесообразно, а испытание на растяжение является лучшим показателем общей прочности болта. Дополнительная жесткость резьбы обеспечивает необходимые значения крутящего момента при сборке. Если требуются более высокие значения твердости, необходим болт со снятым напряжением или термообработанный.

Предел текучести может быть определяющим фактором при проектировании из-за опасности пластической деформации болта при превышении предела текучести. Это вызывает потерю суставной преднагрузки. В этом случае следует рассмотреть возможность изменения конструкции материала, диаметра болта или соединения, чтобы обеспечить достаточный запас прочности. Нагрузка на соединение, потребляющая большой процент предела текучести, не является безопасным соединением. Хотя он может не выйти из строя при статической нагрузке, циклическая нагрузка приведет к преждевременному выходу из строя.

Хотя он может не выйти из строя при статической нагрузке, циклическая нагрузка приведет к преждевременному выходу из строя.

Вернуться к началу

Выбор материалов

Определяющим фактором при выборе материала для U-образных болтов обычно является грузоподъемность узла. Силы, возникающие в суставе, включая нормальные, ударные и циклические, должны быть оценены для определения требуемой нагрузки. В сочетании с опубликованными дюймовыми и метрическими стандартами следует выбирать номинальный диаметр, обеспечивающий достаточную пропускную способность с запасом прочности. Если вес не имеет значения, больший диаметр может оказаться менее затратным, чем термическая обработка более высокого сплава.

Требования к крутящему моменту во время сборки могут потребовать более качественного материала, чем требования по нагрузке. Например, болт 5/8-11 с давлением 90 000 фунтов на квадратный дюйм. требования к растяжению обычно состоят из стали 1038. Но если указано минимальное требование к крутящему моменту в 105 ft-lbs, необходимо увеличение до стали 1541. В этом случае твердость и соответствие материалов болта и гайки имеют решающее значение. Выбор материала шайбы также влияет на показания крутящего момента.

В этом случае твердость и соответствие материалов болта и гайки имеют решающее значение. Выбор материала шайбы также влияет на показания крутящего момента.

Коррозионная стойкость может быть достигнута с помощью различных покрытий, включая цинкование, краску, Sermagard® или горячее цинкование погружением. Также могут быть доступны другие покрытия. Покрытые U-образные болты также могут подвергаться обжигу после цинкования, чтобы избежать водородной озлобленности на радиусах и впадинах резьбы, особенно болты из высокопрочного материала. Также доступны марки нержавеющей стали, обеспечивающие коррозионную стойкость или улучшенный внешний вид. Существует несколько марок нержавеющей стали, которые легко нарезаются накатной резьбой и имеют различные уровни прочности.

Вернуться к началу

Общие определения

U-образные болты бывают всех размеров и форм, но у них есть много общих черт. При производстве миллионов таких изделий существует общая номенклатура, которая используется во всей отрасли для многих размерных характеристик. Проиллюстрированные U-образные болты с круглым и квадратным изгибом демонстрируют размеры и символику этих изделий с роликовой резьбой.

Проиллюстрированные U-образные болты с круглым и квадратным изгибом демонстрируют размеры и символику этих изделий с роликовой резьбой.

Внутренняя длина ноги: Расстояние от внутреннего радиуса или плоскости до конца ноги.

Длина резьбы: Полная длина резьбы должна измеряться параллельно оси резьбы от крайнего конца болта до последней полной (полной формы) резьбы, на которую можно установить калибр или гайку.

Базовый размер: расстояние по перпендикуляру между основными диаметрами резьбы двух ветвей, измеренное в пределах шести витков резьбы от конца ветвей.

Ширина осевой линии: расстояние по перпендикуляру между осевыми линиями ножек, измеренное на концах ножек.

Радиус: Внутренний радиус формы болта.

Основной диаметр: Максимальный внешний диаметр резьбы.

Второстепенный диаметр: Диаметр резьбы от корня до корня.

Диаметр шага: Диаметр резьбы в точке, где расстояние поперек короны равно расстоянию поперек корня.

Шаг: Количество витков на дюйм.

Диаметр проволоки: Диаметр заготовки болта, примерно равный диаметру шага при нарезке ролика.

Вернуться к началу

Общие допуски

Допуски на указанный выше размер варьируются, но существуют общие уровни соответствия, которым производители U-болтов должны соответствовать от оборудования и инструментов. Более жесткие допуски могут быть экономически невыгодны при крупносерийном производстве или могут быть сведены на нет последующей обработкой. Холодная формовка может соответствовать требованию +/- 0,030 дюйма для ширины центральной линии U-образного болта средней прочности на растяжение, но падение в цилиндре во время цинкования может привести к тому, что ножки будут пружинить назад непредсказуемым образом, что приведет к возврату доработки. ноги в соответствие. Свободные допуски часто не дают преимущества при изготовлении или сборке, а во многих случаях это отрицательно сказывается на других характеристиках.

- ОСОБЕННОСТЬ

- ДОПУСК

- Внутренняя длина ноги

- +/- 0,060

- Длина резьбы

- +/- 0,060

- Ширина центральной линии

- +/- 0,030 Мин.

— +/- .120 Макс.

— +/- .120 Макс.

- Базовый размер

- +/- 0,030 Мин. — +/- .120 Макс.

- Радиус

- +/- 0,015

- Делительный диаметр

- Опубликованные стандарты

- Большой диаметр

- Опубликованные стандарты

- Диаметр проволоки

- В пределах +/- 0,030 диаметра шага

- Углы

- +/- 3 º

Допуски осевой линии определяются на основе длины плеча болта. Ниже приведены рекомендуемые допуски:

- Длина ножки

- Допуск

- 0 — 5″

- +/- .030

- 5″ — 8″

- +/- 0,060

- 8″ — 12″

- +/- 0,090

- Более 12 дюймов

- +/- .120

U-образные болты с длиной стержня более 20 дюймов должны иметь допуск по частям, определяемый компанией Clamps, Inc. и заказчиком.

и заказчиком.

Если желательны более строгие допуски, следует проконсультироваться с компанией Clamps, Inc., чтобы обеспечить возможность по частям. Если ширине центральной линии назначен допуск, справочному размеру будет назначен тот же допуск; в любом случае допуск для них должен быть одинаковым.

Вернуться к началу

Снятие фаски

На конце резьбы можно сделать фаску, чтобы упростить сборочные операции. Обычно это делается отдельной операцией для болта с мелкой резьбой, так как существует большая вероятность поперечной нарезки гайки, когда она навинчивается на резьбу. Фаска позволяет центрировать гайку на конце болта, обеспечивая правильное выравнивание резьбы обоих. Поскольку снятие фаски является дополнительной операцией, это увеличивает затраты, но затраты, сэкономленные при сборке, могут оправдать снятие фаски. Снятие фаски с U-образных болтов диаметром 3/8 дюйма и 10 мм не рекомендуется.

Альтернативой снятию фаски является накатка первой резьбы меньшего размера (иногда это называют «накатанной фаской резьбы»), как показано на рисунке. Это выполняет ту же цель, что и фаска, но выполняется во время операции нарезания резьбы и не требует дополнительных затрат. Это особенно полезно для болта с крупной резьбой. Если необходимо снять фаску, лучше снять фаску с U-образного болта с мелкой резьбой и накатать первую резьбу меньшего размера на U-образном болте с крупной резьбой. Все продукты Clamps, Inc. с накатной резьбой, как с мелкой, так и с обычной резьбой, имеют первую резьбу, накатанную меньшего размера, это неотъемлемая часть процесса нарезания резьбы, и ее не нужно указывать в чертеже.

Это выполняет ту же цель, что и фаска, но выполняется во время операции нарезания резьбы и не требует дополнительных затрат. Это особенно полезно для болта с крупной резьбой. Если необходимо снять фаску, лучше снять фаску с U-образного болта с мелкой резьбой и накатать первую резьбу меньшего размера на U-образном болте с крупной резьбой. Все продукты Clamps, Inc. с накатной резьбой, как с мелкой, так и с обычной резьбой, имеют первую резьбу, накатанную меньшего размера, это неотъемлемая часть процесса нарезания резьбы, и ее не нужно указывать в чертеже.

Вернуться к началу

Минимальный радиус изгиба

Радиус изгиба U-образного болта с круглым изгибом зависит от ширины центральной линии и не вызывает проблем с целостностью материала. На прямоугольном изгибе или V-образном болте радиусы могут зависеть от сопрягаемого элемента соединения. Большой радиус (в 1,5 раза больше диаметра проволоки) создает меньшую деформацию радиуса во время операции формования, чем малый радиус. Деформация происходит на радиусах, так как материал снаружи изгиба растягивается дальше, чем материал внутри изгиба. Превышен предел текучести материала и наблюдается пластическая деформация в виде потери диаметра или образования шейки. Они будут обсуждаться в следующем разделе.

Деформация происходит на радиусах, так как материал снаружи изгиба растягивается дальше, чем материал внутри изгиба. Превышен предел текучести материала и наблюдается пластическая деформация в виде потери диаметра или образования шейки. Они будут обсуждаться в следующем разделе.

Чтобы свести к минимуму эту деформацию, внутренний радиус должен быть максимально большим. Минимальный радиус должен превышать 0,50-кратный диаметр проволоки для низкопрочных материалов и 0,70-кратный диаметр проволоки для высокопрочных материалов. Стали с низкими показателями ударной вязкости и относительного удлинения должны иметь радиус более 0,80 диаметра проволоки. Когда радиусы меньше этих минимумов, в изгибах возникают большие остаточные напряжения, и в процессе формовки могут возникать трещины.

Наверх

Сужение на радиусе

Как упоминалось выше, сужение возникает, когда предел текучести материала превышается на изгибе из-за малых значений радиуса. Сужение — это потеря площади поперечного сечения и пропорциональная потеря несущей способности U-образного болта. Потеря площади и пропускной способности на 5% не является редкостью, а в случаях очень малых радиусов у высокопрочных U-образных болтов возможно уменьшение площади на 8%. В этот момент разработчик U-образных болтов должен помнить, что разные плавки проката стали с одним и тем же химическим составом будут иметь диапазон свойств на растяжение и ударную вязкость. Невозможно предсказать, что U-образный болт, площадь которого уменьшилась на 1%, не уменьшится на 4% при следующем производственном цикле. Лучший способ избежать образования шейки — спроектировать радиус так, чтобы уменьшить пластическую деформацию.

Потеря площади и пропускной способности на 5% не является редкостью, а в случаях очень малых радиусов у высокопрочных U-образных болтов возможно уменьшение площади на 8%. В этот момент разработчик U-образных болтов должен помнить, что разные плавки проката стали с одним и тем же химическим составом будут иметь диапазон свойств на растяжение и ударную вязкость. Невозможно предсказать, что U-образный болт, площадь которого уменьшилась на 1%, не уменьшится на 4% при следующем производственном цикле. Лучший способ избежать образования шейки — спроектировать радиус так, чтобы уменьшить пластическую деформацию.

Потеря диаметра по радиусу является менее серьезным состоянием, которое возникает из-за того, что внешний слой материала растягивается больше, чем внутренние слои. Это изменение диаметра проволоки также является функцией значения внутреннего радиуса и может быть уменьшено за счет использования большего значения радиуса. Поперечное сечение изгиба меняется с круглого на эллиптическое, при этом большая ось эллипса перпендикулярна плоскости U-образного болта. Как и в случае образования шейки, невозможно предсказать потерю диаметра от одной плавки стали к другой.

Как и в случае образования шейки, невозможно предсказать потерю диаметра от одной плавки стали к другой.

Хотя потерю диаметра и сужение нельзя устранить, их можно уменьшить. Ориентиром для потери диаметра является то, что она должна быть либо на 15% меньше диаметра проволоки, либо учитываться при установлении запаса прочности для несущей способности U-образного болта. Если ограничения по диаметру в конструкции жесткие, а потеря диаметра не должна превышать 15 %, то следует указать более прочный и пластичный материал.

Вернуться к началу

Общие метки инструментов

Как правило, в результате холодного волочения, правки, резки и нарезания резьбы на поверхности U-образного болта остается мало или совсем нет следов инструмента. Чтобы придать болту круглый изгиб, квадратный изгиб или форму V-образного болта, требуется формовочная матрица и значительное усилие. Давление для холодной формовки заготовки приводит к локализованной пластической деформации.

Пуансон придает форму радиуса и определяет нижний предел ширины центральной линии. Опорная накладка захватывает прямой болт между собой и пуансоном. Ролики на внешней стороне ноги контролируют точный требуемый размер центральной линии. Все это может оставить следы инструмента на U-образном болте, в зависимости от материала, формы и твердости. Хотя некоторые из следов инструмента можно уменьшить путем модификации инструмента, дополнительные затраты на инструмент следует рассматривать как функцию количества и производительности.

Опорная накладка захватывает прямой болт между собой и пуансоном. Ролики на внешней стороне ноги контролируют точный требуемый размер центральной линии. Все это может оставить следы инструмента на U-образном болте, в зависимости от материала, формы и твердости. Хотя некоторые из следов инструмента можно уменьшить путем модификации инструмента, дополнительные затраты на инструмент следует рассматривать как функцию количества и производительности.

По мере уменьшения отношения радиуса изгиба к диаметру проволоки или уменьшения предела текучести материала ширина следов инструмента будет увеличиваться. Часто происходит не изменение площади поперечного сечения, а изменение формы поперечного сечения. Следы инструмента не будут вредными, если только концентрации напряжений не будут внесены метками или зазубринами, которые расположены не параллельно оси проволоки, а поперек. Поскольку большинство U-образных болтов находятся под растягивающей нагрузкой, острая поперечная метка глубже 1/4 разницы между шагом и меньшим диаметром снижает несущую способность в этой точке.

Инструменты, за которыми должным образом ухаживают, не должны оставлять острых вмятин. Следует помнить, что U-образный болт не может быть сформирован без этой оснастки и полученных плоских поверхностей и следов ролика.

Вернуться к началу

Пересечение резьбы и радиуса

Ролики используются для гибки ножек. Без этого действия не было бы U-образного болта. Ролики проходят за конец внешнего радиуса вверх по опоре. Проблема возникает, когда резьба, которая накатывается первой, рассчитана на длину, приближающуюся к радиусу. При изготовлении U-образной формы ролики сглаживают нижние нити на внешней стороне ножки, часто делая их непригодными для использования, как показано на следующем рисунке.

Это часто происходит с U-образными болтами меньшего размера, и некоторые повреждения резьбы невозможно предотвратить. Сначала необходимо намотать резьбу, а затем сформировать U-образный болт. Лучшее средство — оставить расстояние около одного дюйма между концом радиуса и началом резьбы в процессе проектирования. Минимальное безопасное расстояние должно быть в два раза больше диаметра провода.

Минимальное безопасное расстояние должно быть в два раза больше диаметра провода.

Вернуться к началу

U-образные болты со сплющенной/чеканной поверхностью

Внутреннюю область U-образного болта радиуса можно сплющить, чтобы распределить усилие, прилагаемое к сопрягаемой части соединения, на большую площадь. Сплющивание может быть выполнено практически на любой форме U-образного болта. Иногда это можно сделать с увеличением силы или может потребоваться специальный инструмент для поддержания плоскости. Материал деформируется из плоскости u-образного болта в количестве, обратно пропорциональном толщине лыски. Можно указать либо толщину, либо ширину плоскости, обычно с допуском +/- 0,030 дюйма, но не оба размера. Деформация зависит от предела текучести стали, и трудно предсказать точное течение материала.

Обычно плоскость практически не влияет на площадь поперечного сечения, но оставляет большие остаточные напряжения. Если плоскость перекрывается по маленькому радиусу, сужения не избежать. В этой области будет наблюдаться сокращение площади на 12%. Необходимо уменьшить ширину плоскости, уменьшить длину плоскости или увеличить радиус.

В этой области будет наблюдаться сокращение площади на 12%. Необходимо уменьшить ширину плоскости, уменьшить длину плоскости или увеличить радиус.

Вернуться к началу

Метрическая резьба

Метрическая резьба сгруппирована по комбинациям шагов диаметров, отличающихся шагом, применяемым к указанным диаметрам. Шаг метрической резьбы — это расстояние между соответствующими точками на соседних зубьях. В дополнение к сериям с крупным и мелким шагом доступна серия с постоянным шагом.

Для каждого из двух основных элементов резьбы — делительного диаметра и диаметра вершины — существует множество допусков. Номер класса допуска отражает размер допуска. Например: допуски для класса 4 меньше, чем допуски для класса 6; Допуски класса 8 больше, чем допуски класса 6.

В каждом случае допуски по классу 6 должны использоваться для средней длины зацепления. Классы допуска ниже класса 6 предназначены для применений, требующих высокого качества и/или короткой длины зацепления. Классы допуска выше класса 6 предназначены для грубого качества и/или длительных периодов зацепления.

Классы допуска выше класса 6 предназначены для грубого качества и/или длительных периодов зацепления.

В дополнение к классу допуска требуется позиционный допуск. Позиционный допуск определяет максимальные материальные пределы диаметров шага и вершины наружной и внутренней резьбы и указывает их отношение к основному профилю.

В соответствии с текущими требованиями к толщине покрытия (или гальванического покрытия) и требованием простоты сборки был установлен ряд позиций допусков, отражающих применение различных величин припуска:

Для наружной резьбы:

Положение допуска «e» (большой припуск)

Положение допуска «g» (малый припуск)

Положение допуска «h» (без припуска)

Для внутренней резьбы:

Положение допуска «G» (малый припуск)

Положение допуска «H» (без допусков)

Метрическая резьба ISO определяется номинальным размером (основной основной диаметр) и шагом, выраженными в миллиметрах. Буква «M», обозначающая метрическую резьбу ISO, предшествует номинальному размеру, а буква «X» отделяет номинальный размер от шага. Для серий крупной резьбы шаг показан только тогда, когда требуется размер длины резьбы. При указании длины резьбы «X» используется для отделения длины резьбы от остальных обозначений. Для наружной резьбы длина резьбы может быть указана в виде размера на чертеже.

Буква «M», обозначающая метрическую резьбу ISO, предшествует номинальному размеру, а буква «X» отделяет номинальный размер от шага. Для серий крупной резьбы шаг показан только тогда, когда требуется размер длины резьбы. При указании длины резьбы «X» используется для отделения длины резьбы от остальных обозначений. Для наружной резьбы длина резьбы может быть указана в виде размера на чертеже.

Например, серия с мелкой резьбой диаметром 10 мм и шагом 1,25 обозначается как M10 X 1,25. Серия крупной резьбы диаметром 10 мм с шагом 1,5 обозначается как M10; шаг не должен быть показан, если не требуется длина резьбы. Если бы последняя резьба имела длину 25 мм и эта информация требовалась на чертеже, условным обозначением резьбы было бы M10 X 1,5 X 25.

В дополнение к основному обозначению полное обозначение метрической резьбы ISO включает идентификацию класса допуска. . Тире отделяет идентификацию класса допуска от основного обозначения и включает символ допуска диаметра делительной окружности, за которым сразу следует символ допуска диаметра вершины. Каждый из этих символов состоит из цифры, обозначающей допуск класса, за которой следует буква, указывающая положение допуска (заглавная буква для внутренней резьбы и строчная буква для наружной резьбы). Если символы шага и диаметра вершины идентичны, символ необходим только один раз. Рисунок А иллюстрирует маркировку метрической резьбы.

Каждый из этих символов состоит из цифры, обозначающей допуск класса, за которой следует буква, указывающая положение допуска (заглавная буква для внутренней резьбы и строчная буква для наружной резьбы). Если символы шага и диаметра вершины идентичны, символ необходим только один раз. Рисунок А иллюстрирует маркировку метрической резьбы.

На рис. B показано сравнение метрической и дюймовой резьбы.

Вернуться к началу

Стандарты на резьбу

Есть несколько мест, где можно найти опубликованные стандарты, относящиеся к болтам и изделиям с резьбой. Ниже перечислены некоторые из основных источников со ссылками на их веб-сайты.

Организации по стандартизации

- ASTM — Американское общество по испытаниям и материалам

- SAE — Общество автомобильных инженеров

- IFI — Институт промышленного крепежа

- ИСО – Международная организация по стандартизации

Стандарты винтовой резьбы

ANSI B1. 1 — Унифицированные винтовые нити

1 — Унифицированные винтовые нити

ANSI B1.13M — Метрические винтовые нити — M Profile

IFI — «Fasterer Standards»

IFI -0072 — «Метрические стандарты крепежных изделий»

СТАНДАРТЫ МАТЕРИАЛОВ

ASTM Volume 15.08 — Крепежные изделия

ASTM A193/93M — Материалы для болтовых соединений из легированной стали и высокотемпературной нержавеющей стали.

ASTM A307 — Болты и шпильки из углеродистой стали, предел прочности при растяжении 60 000 PSI.

ASTM A325 — Конструкционные болты, сталь, термообработанная, минимальный предел прочности при растяжении 120/105 тыс.фунтов/кв.дюйм.

SAE J429 — Требования к механическим свойствам и материалам для крепежных изделий с наружной резьбой

SAE J1199 — Требования к механическим характеристикам и материалам для крепежных изделий с метрической внешней резьбой.

2230-.2250

2230-.2250

— +/- .120 Макс.

— +/- .120 Макс.