ГОСТ 977-88 «Отливки стальные. Общие технические условия»

ГОСТ 977-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТЛИВКИ СТАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ОТЛИВКИ СТАЛЬНЫЕ Общие технические условия Steel castings. |

ГОСТ |

Дата введения 01.01.90

Настоящий стандарт распространяется на стальные отливки, изготавливаемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

Содержание

1.1. Для изготовления отливок предусмотрены следующие марки стали:

конструкционные нелегированные:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

конструкционные легированные:

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ — коррозионно-стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л - жаростойкие; 20Х12ВНМФЛ — жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) — быстрорежущие;

б) мартенситно-ферритного класса

15Х13Л — коррозионностойкая;

в) ферритного класса

15Х25ТЛ — коррозионностойкая;

г) аустенитно-мартенситного класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л — коррозионностойкие;

д) аустенитно-ферритного класса

12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л — коррозионностойкие; 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л - жаростойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ — жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ — жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ — износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами - членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ - коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ — коррозионностойкие.

Область применения конструкционных легированных сталей приведена в приложении 1, легированных со специальными свойствами — в приложении 2.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Примечание. Возможность применения конверторной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

1.3. Химический состав конструкционной нелегированной и легированной стали должен соответствовать указанному в табл. 1, легированной со специальными свойствами — в табл. 2.

gost.donses.ru

Стальное литье

Литье жаропрочных марок сталей, жаропрочное литье

1. Разрабатывает и изготавливает жаропрочной и жаростойкой оснастки для термических печей (туннельных, камерных, поддоны, решетки, балки, подставки, многоподовых вращающихся рукояти, лопатки, вращающиеся печи балки, колосники, обжиговые тележки, борта для них, и. т. д). Имеем возможность изготовления отливок весом от 20 до 2500 кг с высоким качеством поверхности, практически не требующей мехобработки.

2. Оснастки для печей импортного производства: Loi Thermprocess, Tenova, Locher industrieofen-und Apparatebau GmbH, Рolysius, AFE TECHNOLOGIES, и т д.

3. Производим различные деталей и заготовок из нержавеющих и жаропрочных сталей, в том числе детали насосов (корпуса, крыльчатки), задвижки.

4. На производстве освоена выплавка следующих сталей 35Х23Н7СЛ, 12Х18Н9ТЛ, 20Х20Н14С2Л, 40Х24Н12СЛ, 20Х25Н19С2Л, 45Х25Н20СЛ, 35Х18Н24С2Л, 40Х24Н35БСЛ, Х28Н48В5Л, 25Х28Н49В8СЛ, ХН60ВТ, ХН45Ю, ХН32Т, ХН78Т и многие другие в том числе по DIN, EN 1.4857, 1.4837, 1.4867 и.т.д.

5. Производим сердечники рогообразных от Ф32 мм. до Ф630 мм. из различных сталей и сплавов с механической обработкой и без (уточняйте наличие на складе).

ЖАРОПРОЧНОЕ ЛИТЬЕ

Литейный завод предлагает изделия и отливки из жаропрочных и жаростойких марок сталей собственного литейного производства.

Область использования жаропрочного и жаростойкого литья очень обширное. Литье работает при температурах до 1000 градусов и более.

Жаропрочное литье позволяет увеличить срок службы и надежность агрегатов, работающих в высокотемпературных и агрессивных средах, и нашло широкое применение для изготовления технологической оснастки в различных термических агрегатах: закалочные решетки, звеньевые ленты, круги, реторты, поддоны, корзины, подовые плиты, горелки.

- сохранение прочности при высокой температуре;

- способность выдерживать тысячи термического нагрева и охлаждения без каких-либо деформаций;

- выдерживать резкий и неравномерный нагрев и охлаждение.

Все работы по изготовлению изделий из жаропрочного литья производятся под заказ и с учетом индивидуальных пожеланий заказчика. Предоставляем комплексный подход к каждому заказу, от проработки модели отливки из жаропрочных марок сталей с учетом всех особенностей конструкции, до механической обработки готового изделия. Изготавливаем модельную оснастку для литья как землю так и в

Производим выплавку из жаропрочных сталей следующих марок:

- Литье из стали жаропрочной, марка 40Х29С2Л,

- Литье из стали жаропрочной, марка 12Х18Н9ТЛ,

- Литье из стали жаропрочной, марка 10Х18Н11БЛ,

- Литье из стали жаропрочной, марка 112Х18Н12МТЛ,

- Литье из стали жаропрочной, марка 15Х23Н18Л,

- По желанию заказчика возможен иной химический состав жаропрочного литья.

Выполняем заказы на изготовление и поставку изделий из жаропрочного литья:

- Комплектующие для печей цементации и шахтных печей, корпуса реторт, горелки;

- Подовые плиты;

- Трубные подвески для НПЗ;

- Комплектующие для газовых горелок: стабилизаторы.

Вся продукция из жаропрочного литья подлежит обязательной сертификации. В наличие имеется большое количество модельной оснастки для изготовления поддонов, решеток из жаропрочного литья.

Используемые жаропрочные сплавы, стали:

- По желанию заказчика отливка может быть произведена из стали или сплава нестандартного химического состава. Поставка литья может осуществляться как в черновом, виде так и с предварительной и окончательной механической обработкой и термообработкой. В зависимости от сложности отливаемых изделий срок подготовки производства и изготовления оснастки составляет от 1 недели.

Стоимость

Точный расчет стоимости производится индивидуально и зависит от множества условий и параметров. Каждому клиенту — индивидуальный подход и скидки. Позвоните по телефонам, указанным на сайте — мы подробно проконсультируем вас по ценовой политике и других вопросам.

irontub.ru

КЛАССИФИКАЦИЯ СТАЛЬНЫХ ОТЛИВОК

⇐ ПредыдущаяСтр 2 из 34Следующая ⇒

Отливки из стали классифицируют по пяти основным признакам: по химическому составу, структуре, назначению, способу выплавки стали, требованиям к детали.

1. По химическому составу отливки делятся на 4 группы:

— из углеродистой нелегированной стали; их состав различается:

только содержанием углерода при одинаковом содержании других элементов — кремния, марганца, серы, фосфора; вследствие этого их можно разделить на отливки из низкоуглеродистой (С < 0,2%), среднеуглеродистой (С = 0,2…0,4%) и высокоуглеродистой (С > 0,4%) стали;

— из низколегированной стали; суммарное содержание легирующих

элементов не превышает 3,5%;

— из среднелегированной стали; суммарное содержание легирующих элементов находится в пределах 3,5—10,0%;

— из высоколегированной стали с содержанием легирующих элементов более 10,0%.

2. По структуре углеродистые и легированные стали классифицируются раздельно. Это объясняется тем, что сходные структурные составляющие, например феррит, аустенит, могут обладать различными свойствами в зависимости от содержания тех или иных легирующих элементов.

Отливки из углеродистых сталей обычно имеют ферритную, ферритно-перлитную и перлитную структуру и относятся соответственно к ферритному или перлитному классам. Но даже и в таких сталях чистой ферритной или перлитной структуры не образуется. Отливки из легированных сталей в зависимости от концентрации легирующих элементов, углерода и режима термической обработки делятся на 6 классов, отливки из:

— мартенситных сталей;

— мартенситно-ферритных сталей;

— ферритных сталей;

— аустенитно-мартенситных сталей;

— аустенитно-ферритных сталей;

— аустенитных сталей.

3. По назначению или служебным свойствам стальные отливки можно разделить на 4 большие группы, отливки из:

— конструкционных нелегированных углеродистых сталей;

— легированных конструкционных сталей;

— высоколегированных сталей со специальными свойствами: кислотостойкие, жаропрочные, жаростойкие, коррозионностойкие, износостойкие, инструментальные и др.;

— сталей с особыми свойствами — немагнитных, магнитных, с высоким и низким электросопротивлением, радиационностойких и др.

4. По способу выплавки стали отливки делятся на 3 группы:

— отливки из мартеновской стали, полученной кислым или основным процессом; в последнее время доля таких отливок весьма невелика

и постоянно снижается вследствие вывода мартеновских печей из эксплуатации и замены их на современные плавильные агрегаты;

— отливки из электростали, полученной в дуговых и индукционных

печах с кислой и основной футеровкой; на них приходится, более 90%

стали для отливок;

— отливки из стали, полученной специальной металлургией: электрошлаковый переплав и литье, электронно-лучевая плавка, вакуумно-дуговая плавка и др.; такие методы плавки используются, как правило, для получения отливок со специальными и особыми свойствами.

5. По требованиям к литой стальной детали отливки делятся на 3 группы: — отливки общего назначения; у них контролируются внешний вид,

размеры и химический состав;

— отливки ответственного назначения; у них кроме перечисленных

выше показателей контролируются также механические свойства: , или ;

— отливки особо ответственного назначения; у них кроме перечисленных выше показателей контролируется и ударная вязкость KCU или KCV.

Согласно требованиям к литой детали, в число контролируемых показателей могут быть включены твердость, механические свойства при низких и высоких температурах, герметичность, микроструктура и другие показатели.

Производство стальных отливок в России и странах ближнего зарубежья регламентируют по ГОСТ 977-88 «Отливки стальные. Общие технические условия» и ГОСТ 21357-87 «Отливки из хладостойкой и износостойкой стали, общие технические условия».

МАРКИРОВКА СТАЛЬНЫХ ОТЛИВОК

В России принята буквенно-цифровая система маркировки сталей. Простые углеродистые стали обозначают двузначным числом, указывающим среднее содержание углерода в сотых долях процента, и буквой Л – литейная сталь, например Ст15Л, 35Л, 50Л. Это означает, что в сталях содержится около 0,15%, 0,35% и 0,50% углерода соответственно.

В легированных литейных сталях основные легирующие элементы обозначают буквами:

А — азот Д — медь П — фосфор Ф — ванадий

Б — ниобий К — кобальт Р — бор X — хром

В — вольфрам М — молибден С — кремний Ц — цирконий

Г — марганец Н — никель Т — титан Ю — алюминий

Цифры после букв показывают среднее содержание легирующего элемента в данной марке стали. Если содержание элемента менее 1,5%, цифру за буквенным индексом не приводят. Содержание углерода указывается в сотых долях процента в начале марки. Например: Ст08Х14НДЛ содержит в среднем 0,08% углерода, 14% хрома, около 1,2% никеля и около 1% меди; Ст110Г13Л содержит в среднем 1,1% С и 13% Мn.

Обозначение стальной отливки в технических требованиях чертежа выглядит следующим образом:

— отливка 1-й группы Ст15Л ГОСТ 977-88;

— отливка 3-й группы Ст110Г13Л ГОСТ 977-88.

Если сталь предназначена для отливок, эксплуатируемых при низких температурах (до -60 °С), например, в условиях Крайнего Севера или Сибири, то в этом случае обозначение материала стальной отливки выглядит следующим образом:

— сталь 35ГМЛ ГОСТ 21357-87;

— сталь 45Л ГОСТ 21357-87.

Рекомендуемые страницы:

lektsia.com

Лекция 4 теоретические основы производства отливок способы изготовления отливок стальные отливки

Лекция 4. Теоретические основы производства отливок. Способы изготовления отливок.

Стальные отливки

Углеродистые и легированные стали – 15Л, 12Х18Н9ТЛ, 30ХГСЛ, 10Х13Л, 110Г13Л – литейные стали.

Литейные стали имеют пониженную жидкотекучесть, высокую усадку до 2,5%, склонны к образованию трещин.

Стальные отливки изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем.

Для предупреждения усадочных раковин и пористости в отливках на массивные части устанавливают прибыли, а в тепловых узлах – используют наружные или внутренние холодильники. Для предупреждения трещин формы изготавливают из податливых формовочных смесей, в отливках предусматривают технологические ребра.

Подачу расплавленного металла для мелких и средних отливок выполняют по разъему или сверху, а для массивных – сифоном. В связи с низкой жидкотекучестью площадь сечения питателей в 1,5…2 раза больше, чем при литье чугуна.

Для получения высоких механических свойств, стальные отливки подвергают отжигу, нормализации и другим видам термической обработки.

Способы изготовления отливок. Изготовление отливок

в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчаные формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

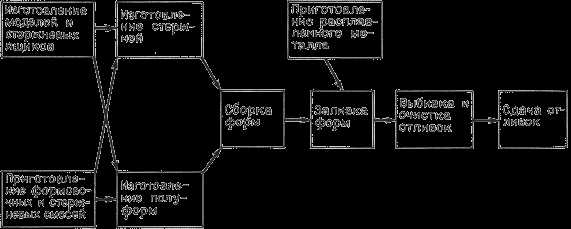

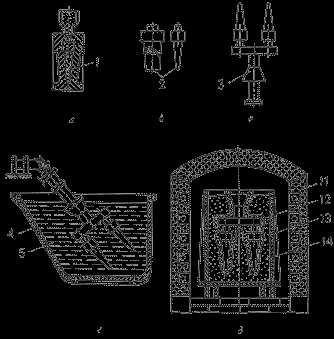

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 1.

Рис. 1. Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

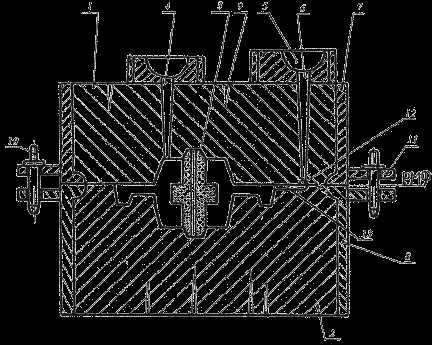

Литейная форма для получения отливок в песчаных формах представлена на рис. 2.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Рис. 2. Литейная форма

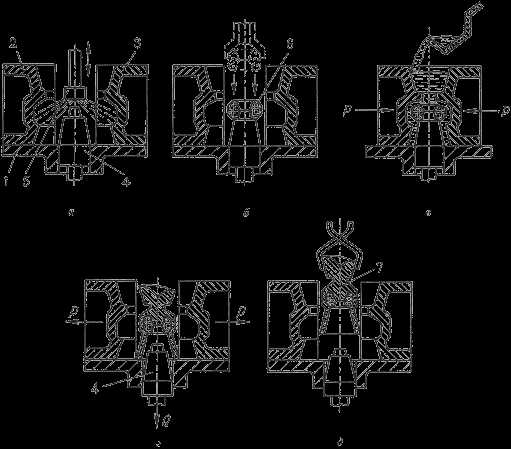

Разновидности литниковых систем представлены на рис. 3.

Рис. 3. Разновидности литниковых систем

Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Нижняя литниковая система (рис. 3.б) – широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу, без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает , ).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис. 3.в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис. 3.а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней, и следовательно сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы.

Приготовление формовочных и стержневых смесей

Для приготовления смесей используются природные и искусственные материалы.

Песок – основной компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO2

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Смеси должны обладать рядом свойств.

Прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации.

Поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность – способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико- механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочных смесей

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

Стержневая смесь

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

Модельный комплект

Модельный комплект – приспособления, включающие литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны.

Литейная модель – приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки.

Применяют модели разъемные и неразъемные, деревянные, металлические и пластмассовые.

Размеры модели больше размеров отливки на величину линейной усадки сплава.

Модели деревянные (сосна, бук, ясень), лучше изготавливать не из целого куска, а склеивать из отдельных брусочков с разным направлением волокон, для предотвращения коробления.

Достоинства: дешевизна, простота изготовления, малый вес. Недостаток: недолговечность.

Для лучшего удаления модели из формы ее окрашивают: чугун – красный, сталь – синий.

Металлические модели характеризуются большей долговечностью, точностью и чистой рабочей поверхностью. Изготавливаются из алюминиевых сплавов – легкие, не окисляются, хорошо обрабатываются. Для уменьшения массы модели делают пустотелыми с ребрами жесткости.

Модели из пластмасс устойчивы к действию влаги при эксплуатации и хранении, не подвергаются короблению, имеют малую массу.

Стержневой ящик – формообразующее изделие, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси. Обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Изготавливают из тех же материалов, что и модели. Могут быть разъемными и неразъемными (вытряхными), а иногда с нагревателями.

Изготовление стержней может осуществляться в ручную и на специальных стержневых машинах.

Модельные плитыформируют разъем литейной формы, на них закрепляют части модели. Используют для изготовления опочных и безопочных полуформ.

Для машинной формовки применяют координатные модельные плиты и плиты со сменными вкладышами (металлическая рамка плюс металлические или деревянные вкладыши).

Лекция 5. Изготовление литейных форм и стержней. Методы литья

Изготовление литейных форм

Основными операциями изготовления литейных форм являются: уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы; извлечение модели из формы; отделка и сборка формы.

Формы изготавливаются вручную, на формовочных машинах и на автоматических линиях.

Ручная формовка применяется для получения одной или нескольких отливок в условиях опытного производства, в ремонтном производстве, для крупных отливок массой 200…300 тонн.

Приемы ручной формовки: в парных опоках по разъемной модели; формовка шаблонами; формовка в кессонах.

Формовка шаблонами применяется для получения отливок, имеющих конфигурацию тел вращения в единичном производстве

Шаблон – профильная доска. Изготовление формы для шлаковой чаши (рис. 4.а.) показано на рис. 4.

Рис.4. Шаблонная формовка

В уплотненной формовочной смеси вращением шаблона 1, закрепленного на шпинделе 2 при помощи серьги 3, оформляют наружную поверхность отливки (рис. 4. в.) и используют ее как модель для формовки в опоке верхней полуформы 6 (рис. 4.г). Снимают серьгу с шаблоном, плоскость разъема покрывают разделительным слоем сухого кварцевого песка, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее. Затем снимают верхнюю полуформу. В подпятник 7 устанавливают шпиндель с шаблоном 4, которым оформляют нижнюю полуформу, сжимая слой смеси, равный толщине стенки отливки (рис. 4.д). Снимают шаблон, удаляют шпиндель, отделывают болван и устанавливают верхнюю полуформу (рис. 4.е). В готовую литейную форму заливают расплавленный металл

Изготовление стержней

Изготовление стержней осуществляется вручную или на специальных стержневых машинах из стержневых смесей.

Изготовление стержней включает операции: формовка сырого стержня, сушка, окраска сухого стержня. Если стержень состоит из нескольких частей, то после сушки их склеивают.

Ручная формовка осуществляется в стержневых ящиках. В готовых стержнях выполняют вентиляционные каналы. Для придания стержням необходимой прочности используются арматурные каркасы из стальной проволоки или литого чугуна.

Готовые стержни подвергаются сушке при температуре 200…230 0С, для увеличения газопроницаемости и прочности. Во время сушки из стержня удаляется влага, частично или полностью выгорают органические примеси

Часто стержни изготавливают на пескодувных машинах. При использовании смесей с синтетическими смолами, стержни изготавливают в нагреваемой оснастке.

Изготовление стержней из жидкостекольных смесей состоит в химическом отверждении жидкого стекла путем продувки стержня углекислым газом.

Технико–экономические характеристики и область применения

Методы литья

В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, центробежное и другие.

Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения.

Литье в оболочковые формы

Литье в оболочковые формы — процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов.

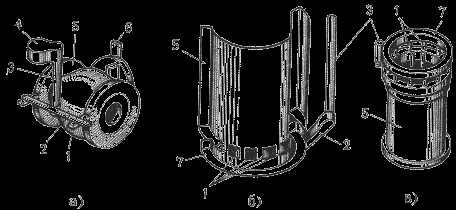

Технологические операции формовки при литье в оболочковые формы представлены на рис. 5.

Металлическую модельную плиту 1 с моделью нагревают в печи до 200…250 °C.

Затем плиту 1 закрепляют на опрокидывающемся бункере 2 с формовочной смесью 3 (рис. 5. а) и поворачивают на 180 0 (рис. 5.б). Формовочную смесь выдерживают на плите 10…30 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4, толщиной 5…15 мм. Бункер возвращается в исходное положение (рис. 5. в), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой 4 снимается с бункера и прокаливается в печи при температуре 300…350 ?C, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей 5 (рис.5.г). Аналогичным образом получают вторую полуформу.

Для получения формы полуформы склеивают или соединяют другими способами (при помощи скоб).

Рис. 5. Технологические операции формовки при литье в оболочковые формы

Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Формы с вертикальной плоскостью разъема 6 и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры 7 и засыпают чугунной дробью 8 (рис. 5. д).

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом.

В оболочковых формах изготавливают отливки массой 0,2…100 кг с толщиной стенки 3…15 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков.

Технико–экономические характеристики и область применения

Литье по выплавляемым моделям

Литье по выплавляемым моделям – процесс получения отливок из расплавленного металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию) легкоплавкого материала модели при ее предварительном нагревании.

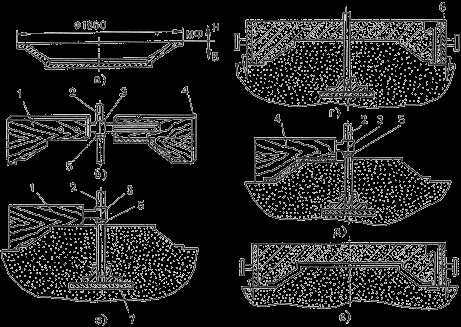

Технологические операции процесса литья по выплавляемым моделям представлены на рис. 6.

Выплавляемые модели изготавливают в пресс-формах 1 (рис. 6.а) из модельных составов, включающих парафин, воск, стеарин, жирные кислоты. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. После затвердевания модельного состава пресс-форма раскрывается и модель 2 (рис. 6.б) выталкивается в холодную воду.

Затем модели собираются в модельные блоки 3 (рис. 6.в) с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют 2…100 моделей.

Формы изготавливают многократным погружением модельного блока 3 в специальную жидкую огнеупорную смесь 5, налитую в емкость 4 (рис.6.г) с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3…5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют, погружая в горячую воду или с помощью нагретого пара. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливают в печи в течение 6…8 часов при температуре 850…950 0C для удаления остатков модельного состава, испарения воды (рис. 6.д)

Рис.6. Технологические операции процесса литья по выплавляемым моделям

Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

После затвердевания залитого металла и охлаждения отливок форма разрушается, отливки отделяют от литников механическими методами, направляют на химическую очистку, промывают и подвергают термической обработке.

Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из различных сплавов массой 0,02…15 кг с толщиной стенки 0,5…5 мм.

Недостатком является сложность и длительность процесса производства отливок, применение специальной дорогостоящей оснастки.

Литьем по выплавляемым моделям изготавливают детали для приборостроительной, авиационной и другой отраслевой промышленности. Используют при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей, углеродистых сталей в массовом производстве (автомобильная промышленность).

Технологический процесс автоматизирован и механизирован.

Технико–экономические характеристики и область применения

Литье в металлические формы

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Схема получения отливок в кокиле представлена на рис. 7.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагретую до 150…180 °C покрывают из пульверизатора 5 слоем огнеупорного покрытия (рис. 7.а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой.

Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

textarchive.ru

Характеристика чугунных и стальных отливок

Чугунные отливки — наиболее распространенный вид литых деталей. Широкое применение серого чугуна в машиностроении, строительстве и других отраслях народного хозяйства объясняется удачным сочетанием в нем хороших литейных и удовлетворительных механических свойств.

Механические и некоторые другие свойства серого чугуна регулируют, изменяя содержание углерода, кремния, марганца, хрома и некоторых других составляющих. Механические свойства серого чугуна часто регулируют скоростью охлаждения отливки в полости формы, а также модифицированием жидкого чугуна на желобе плавильного агрегата или в ковше. В качестве модификаторов в этом случае используют ферросилиций, силикокальций, магний и некоторые другие ферросплавы и металлы.

Существует несколько способов улучшения механических свойств чугунных отливок. Большинство их основано на изменении количества углерода в сплаве, а также регулировании количества и формы графитовых включений в отливке. Если в металлическую шихту добавить 30—40% стального лома, то содержание углерода в чугуне снизится до 2,8—3% и в результате получится перлитный чугун. Его применяют для изготовления ответственных деталей, как обладающего достаточно высокой прочностью (предел прочности при растяжении досі ига — ет400—450 МН/м2. ) . Путем модифицирования чугуна магнием можно получить высокопрочный чугун с шаровидными выделениями графита. Такой чугун имеет прочностные характеристики, близкие к стали, и в ряде случаев ее заменяет.

Ковкий чугун получают при отжиге белого чугуна в течение 30—60 ч при 900—1050°С. В зависимости от условий отжига ковкий чугун бывает перлитный (белосердечный) и ферритный (черносердечный).

Перлитный ковкий чугун получают после отжига белого чугуна в окислительной атмосфере. Для этого отливки из белого чугуна укладывают в металлические ящики, засыпают железной рудой и ставят в пламенную печь или электрическую нечь сопротивления. При высокой температуре карбид железа в чугуне разлагается по реакции

Fe3C -> 3Fe — j — Сотжига

Одновременно металл с поверхности отливки при воздействии на нее кислорода руды частично обезуглероживается. Отливки перлитного чугуна имеют в изломе светло-серебристый цвет.

Наибольшее применение получил ферритный ковкий чугун, который получают после отжига отливок из белого чугуна в нейтральной среде без добавки руды в ящики. Во время такого отжига распадается цементит, но металл не обезуглероживается. Излом ферритного чугуна бархатисто-черный.

Ковкий чугун разделяют на марки в зависимости от предела прочности при растяжении и относительного удлинения. В отличие от обычных серых чугуиов ковкие чугуны обладают лучшими пластическими свойствами. Тем не менее их нельзя подвергать ковке или штамповке, так как они не выдерживают больших деформаций.

Легированный чугун. Введение в состав чугуна хрома, никеля, меди, титана, молибдена и других легирующих элементов сопровождается улучшением его механических и физико-химических свойств. В ряде случаев можно получать отливки со специальными свойствами.

Чугунные отливки широко применяют в строительстве. Так, из серого чугуна отливают опорные колонны, подушки и другие детали, работающие на сжатие, а также санитарно-технические изделия и печную арматуру (трубы, радиаторы, колосники и т. д.). Чугунные отлив ки используют также при строительстве тоннелей.

Стальное литье. В зависимости от химического состава стали отливки разделяют на углеродистые, низколегированные и высоколегированные со специальными свойствами. Наибольшее количество стальных отливок получают из углеродистой стали. Фасонное литье из углеродистых сталей по химическому составу и механическим свойствам согласно ГОСТ 997—58 разделяют на десять марок (15Л; 20Л; …;55Л).

Широко применяемые в литейном производстве стали имеют следующий химический состав: 0,15—0,45% С; 0,5—1%Мп;0,2—0,5% Si. Содержание серы и фосфора должно быть минимальным. Стальные отливки имеют феррито-перлитную структуру и следующие механические свойства: предел прочности при растяжении не менее 400—600

МН/м2 (МПа), предел текучести 2С0—350 МН/м2 (МПа), относительнее удлинение 10—24%, относительное сужение 18—35% и ударную вязкость не менее 0,25—0,5 МДж ы2.

Сталь по сравнению с чугуном обладает более высокой температурой плавления, большей величиной усадки (около 2%), худшей жидкоте — кучестью, большей склонностью к образованию термических напряжений и трещин (горячих и холодных). В связи с этим к литейным формам для стального литья предъявляют высокие требования. Такие формы должны обладать большой прочностью, газопроницаемостью, огнеупорностью и податливостью, чем формы для чугунного и цветного литья.

Большинство отливок из углеродистых и других сталей подвергают термической обработке, которую проводят для улучшения их микроструктуры, механических и эксплуатационных свойств, а также для уменьшения остаточных напряжений. Эти напряжения снимают при отжиге или высокотемпературном отпуске.

Литые детали из углеродистой стали применяют во многих отраслях народного хозяйства. Достаточно широко используют в технике и другие стали. Среди последних ведущее место занимают отливки из вы — сономарганцоБистой стали 110Г13Л (шары и била мельниц, щеки камнедробилок, зубья ковшей экскаваторов, крестовины и стрелки трамвайных и железнодорожных линий и т. д.). Детали из такой стали хорошо переносят продолжительные и интенсивные ударно-абразивные нагрузки.

Глава XIX

hssco.ru

Стальные отливки

Стальные отливки

Припуски на механическую обработку стальных фасоных отливок по ГОСТ 2009-88

Следует помнить, что на поверхности, обращённые вверх, при заливке, следует назначать большие значения припусков !

Наибольший габаритный размер детали, мм | Положение поверхности при заливке | Номинальный размер, мм | |||||||

до 120 | св. 120 | св.260 | св.500 | ||||||

Припуск | Допуск | Припуск | Допуск | Припуск | Допуск | Припуск | Допуск | ||

| Отливок 1 класса точности | |||||||||

| До 120 | Верх, низ, бок | 3,5 3,0 | +0,3 | — | — | — | — | — | — |

| Св. 120 до 260 | Верх, низ, бок | 4,0 3,0 | +0,4 | 5,0 3,5 | +0,6 | — | — | — | — |

| Св. 260 до 500 | Верх, низ, бок | 5,0 3,0 | +0,6 | 5,0 4,0 | +0,8 | 6,0 4,0 | +1,0 | — | — |

| св. 500 До 800 | Верх, низ, бок | 5,0 4,0 | +0,8 | 6,0 4,5 | +1,0 | 7,0 5,0 | +1,2 | 7,0 5,0 | +1,4 |

| Отливок 2 класса точности | |||||||||

| До 120 | Верх, низ, бок | 4,0 4,0 | +0,8 | — | — | — | — | — | |

| Св. 120 до 260 | Верх, низ, бок | 5,0 4,0 | +0,8 | 6,0 4,0 | +1,0 | — | — | — | — |

| Св. 260 до 500 | Верх, низ, бок | 6,0 5,0 | +1,0 | 7,0 5,0 | +1,2 | 7,0 6,0 | +1,5 | — | — |

| св. 500 До 800 | Верх, низ, бок | 7,0 5,0 | +1,2 | 8,0 6,0 | +1,5 | 9,0 6,0 | +2,0 | 10,0 7,0 | +2,5 |

| Отливок 3 класса точности | |||||||||

| До 120 | Верх, низ, бок | 5,0 4,0 | +1,5 | — | — | — | — | — | — |

| Св. 120 до 260 | Верх, низ, бок | 5,0 4,0 | +1,5 | 6,0 5,0 | +2,0 | — | — | — | — |

| Св. 26 до 500 | Верх, низ, бок | 6,0 5,0 | +1,5 | 8,0 6,0 | +2,0 | 9,0 6,0 | +2,5 | — | — |

| Св. 500 До 800 | Верх, низ, бок | 7,0 5,0 | +1,8 | 8,0 6,0 | +2,2 | 10,0 7,0 | +3,0 | 11,0 7,0 | +4,0 |

osntm.ru

Стальные отливки — это… Что такое Стальные отливки?

- Стальные отливки

- Cast steel — Стальные отливки.

Сталь в форме отливок.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

.

- Cast steel

- Cast structure

Смотреть что такое «Стальные отливки» в других словарях:

Литьё — (Casting) Технологический процесс изготовления отливок Уровень культуры литейного производства в средние века Содержание Содержание 1. Из истории художественного литья 2. Сущность литейного производства 3. Типы литейного производства 4.… … Энциклопедия инвестора

index — 01 ОБЩИЕ ПОЛОЖЕНИЯ. ТЕРМИНОЛОГИЯ. СТАНДАРТИЗАЦИЯ. ДОКУМЕНТАЦИЯ 01.020 Терминология (принципы и координация) 01.040 Словари 01.040.01 Общие положения. Терминология. Стандартизация. Документация (Словари) 01.040.03 Услуги. Организация фирм,… … Стандарты Международной организации по стандартизации (ИСО)

индекс — 01 ОБЩИЕ ПОЛОЖЕНИЯ. ТЕРМИНОЛОГИЯ. СТАНДАРТИЗАЦИЯ. ДОКУМЕНТАЦИЯ 01.020 Терминология (принципы и координация) 01.040 Словари 01.040.01 Общие положения. Терминология. Стандартизация. Документация (Словари) 01.040.03 Услуги. Организация фирм,… … Указатель национальных стандартов 2013

77.140 — Продукция из чугуна и стали 77.140.01 Продукция из чугуна и стали в целом 77.140.10 Термообрабатываемые стали 77.140.15 Стали для армирования бетона 77.140.20 Высококачественные стали 77.140.25 Пружинные стали 77.140.30 Стали для работы под… … Стандарты Международной организации по стандартизации (ИСО)

77.140 — Продукция из чугуна и стали 77.140.01 Продукция из чугуна и стали в целом 77.140.10 Термообрабатываемые стали 77.140.15 Стали для армирования бетона 77.140.20 Высококачественные стали 77.140.25 Пружинные стали 77.140.30 Стали для работы под… … Указатель национальных стандартов 2013

железо — а; ср. 1. Химический элемент (Fe), ковкий металл серебристого цвета, образующий в соединении с углеродом сталь и чугун. 2. Обиходное название малоуглеродистой стали, металла серебристого цвета. Ковать ж. Ветер стучит железом крыши. 3. О том, что… … Энциклопедический словарь

ISO 4992-1:2006 — изд.1 P TC 17/SC 11 Стальные отливки. Ультразвуковой контроль. Часть 1. Стальные отливки общего назначения разделы 77.040.20, 77.140.80 … Стандарты Международной организации по стандартизации (ИСО)

ISO 4992-2:2006 — изд.1 P TC 17/SC 11 Стальные отливки. Ультразвуковой контроль. Часть 2. Стальные отливки для компонентов с высоким напряжением разделы 77.040.20, 77.140.80 … Стандарты Международной организации по стандартизации (ИСО)

Сталь — [steel] 1. Сплав железа с углеродом, содержащий от 0,025 до 2,14 % С, постянные примеси, а также легирующие элементы. 2. Вид продукции металлургического производства в ЧМ (Смотри также Прокат). Сталь классифицируется в национальных стандартах и… … Энциклопедический словарь по металлургии

Зворыкин, Константин Алексеевич — инженер технолог; род. в 1861 г., окончил курс в СПб. технологическом институте в 1884 г. В 1889 г. со званием адъюнкт профессора занял кафедру по механической технологии в Харьковском технологическом институте и получил в 1894 г. звание… … Большая биографическая энциклопедия

dic.academic.ru