Основные сведения по технологии сварочных работ. Типы сварочных швов и соединений. Виды сварки

Сваркой называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева. Металлические части в местах соединения плавятся и соединяются в одно целое. Cварку применяют для соединения однородных и разнородных металлов и сплавов, металлов с неметаллическими материалами (керамикой, стеклом, графитом), а также пластмасс. Физическая сущность процесса сварки заключается в установлении прочных межатомных связей поверхностных слоев соединяемых заготовок.

Для образования соединения необходимо выполнение следующих условий: очистка свариваемых поверхностей от загрязнений, оксидов, инородных атомов, активизация поверхностных и приповерхностных атомов, сближение соединяемых поверхностей на расстояние межатомного взаимодействия

Свариваемость металлов неодинакова и зависит от их физических свойств, методов и режимов, применяемых при сварке. В зависимости от состояния материалов в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы: сварку в жидком и сварку в твердом состоянии, т.е. на сварку плавлением и сварку давлением.

Сварка плавлением. Образование сварного соединения плавлением протекает в 2 стадии:

— расплавление соединяемых поверхностей и образование общей ванны жидкого металла;

-затвердевание этого общего объема металла, образование сварного шва.

Сварка давлением. Для сварки давлением характерны 2 стадии:

-сближение соединяемых поверхностей до образования физического контакта;

— появление участков межатомного взаимодействия с установлением металлической связи под действием пластической деформации.

В результате всех видов сварки образуется сварное соединение. Существуют 4 типа сварных соединений (рис. 8): стыковое соединение 1 — 7 (соединение торцов свариваемых деталей), соединение внахлестку 8 – 9 (соединение боковых поверхностей свариваемых деталей), тавровое соединение 10 – 12 (соединение торца одной детали с боковой поверхностью другой детали), угловое соединение 13 – 15 углов свариваемых деталей.

Способы сварки плавлением. Наиболее распространена электродуговая сварка плавлением с применением металлического электрода.

Электродуговая сварка основана на использовании теплоты от электрической дуги, возникающей между двумя проводниками (электродами) при пропускании электрического тока.

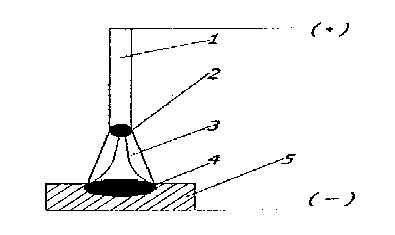

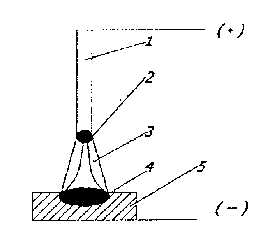

При электродуговой сварке одним полюсом является свариваемая деталь, другим – угольный или металлический электрод. В случае применения угольного электрода необходим присадочный металл, для чего расплавляют специальный пруток, а при металлическом электроде расплавляется сам электрод. При сварке металлическим электродом его конец и свариваемое изделие расплавляются, капли металла электрода заполняют сварной шов и удерживаются на нем силами поверхностного натяжения.

При применении переменного тока расход энергии меньше, чем при применении постоянного тока, а оборудование проще и дешевле. Применение постоянного тока обеспечивает более стабильное горение дуги, чем при переменном токе.

Рисунок 8 — Типы сварных соединений.

Электроды. Электроды, применяемые при сварке изделий должны обеспечивать высокие механические свойства сварного соединения и высокую производительность процесса сварки. Они могут быть плавящимися (стальными, чугунными, алюминиевыми) и неплавящимися (угольными, вольфрамовыми). Качество электрода зависит от марки применяемого металла и вида обмазки.

Стальные электроды изготавливают из проволоки диаметрами от 2 до 12 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм – металл толщиной 2 мм и выше. Для сварки металла толщиной 5-10 мм применяют электроды диаметром 4-5 мм, а для толщин свыше 10 мм – электроды диаметром 5-8 мм.

Угольные электроды состоят из аморфного угля или графита. Он сгорает достаточно медленно. Угольный электрод не прилипает к металлу, а длина дуги может достигать 30-50 мм.

На электроды наносят различного вида обмазки для повышения устойчивости горения дуги путем ионизации воздушного промежутка, создания вокруг металла и дуги защитного слоя из газов и шлака, необходимого для защиты металла от окисления. В зависимости от толщины покрытия электроды подразделяются на тонкопокрытые с толщиной обмазки 0,1 — 0,3 мм и толстопокрытые с толщиной обмазки 0,25 — 0,35 d, где d – диаметр электрода в мм.

Для получения сварных швов с высокими показателями прочности и пластичности используют электроды с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители в виде ферросплавов (ферротитана, ферромарганца, ферросилиция и др.). Газообразующие добавки (мука, крахмал, целлюлоза и др.) предназначаются для создания в процессе плавления электрода газовой защитной среды, состоящей в основном из водорода и оксида углерода. Шлакообразующие вещества (полевой шпат, марганцевая или титановая руда, мел, каолин и др.) образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва. Легирующие элементы из покрытия, выгорая, переходят в шов, что повышает его механические свойства. Раскислители вводят для раскисления металла шва.

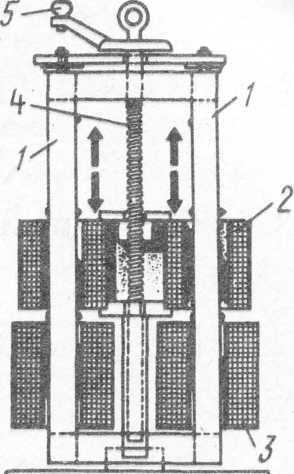

Сварочные машины и аппараты для дуговой сварки. Для получения равномерного процесса сварки необходимо, чтобы характеристика источника питания обеспечивала постоянство рабочего тока. Питание дуги постоянным током осуществляется сварочной машиной – генератором. Питание переменным током производится от сварочного трансформатора. Осцилляторы применяют для повышения устойчивости горения дуги при сварке переменным током и представляют собой искровый генератор токов высокой частоты.

Дуговую сварку используют для сваривания малоуглеродистых, конструкционных и легированных сталей.

Газовая сварка

Наибольшее значение этот вид сварки получил при изготовлении различных тонкостенных конструкций и деталей из жаропрочных и нержавеющих сплавов и сплавов из алюминия.

Плазменная сварка – процесс сваривания плавлением, при котором соединение деталей осуществляется при нагреве плазменной струей. Плазменная струя – это поток ионизированных частиц газа, имеющий температуру 10000 — 30000 о. Плазму получают, пропуская поток газа через столб электрической дуги. Дугу можно создавать как между электродом и деталью (горелка прямого действия), так и между электродом и водоохлаждаемой горелкой (горелка косвенного действия). В качестве плазмообразующего газа используют аргон, водород и азот.

Способы сварки давлением. Контактная сварка – это процесс сварки давлением, заключающийся в совместном термическом и деформационном воздействии на соединяемые детали. Она основана на нагревании места сварки электрическим током высокой плотности с одновременным сдавливанием деталей для облегчения взаимного проникновения атомов свариваемых металлов. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Существуют следующие виды контактной сварки: стыковая сварка сопротивлением, стыковая сварка оплавлением, точечная сварка, шовная сварка, сварка запасенной энергией, сварка по методу Игнатьева.

Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Стыковая сварка оплавлением заключается в сближении деталей одновременно с включением тока. В момент сближения торцов начинается процесс расплавления сначала отдельных контактов, затем число их непрерывно растет и заканчивается, когда обе торцовые поверхности будут покрыты тонким и равномерным слоем жидкого металла. Процесс протекает очень быстро и для оплавления всей торцевой поверхности детали в зависимости от сечения необходимо затратить от 0,5 до 3 с.

Точечная сварка – самый распространенный вид контактной сварки. Она применяется при соединении деталей в отдельных местах в виде небольших площадок (точек). Необходимая для разогревания теплота создается электрическим током, подводимым медными электродами, между которыми помещается и зажимается свариваемая деталь. Точечная сварка используется при сваривании пересечений арматуры для железобетонных конструкций, прокатных и штампованных профилей и др.

Шовная сварка – это модернизированный вид точечной сварки. Процесс такой же, только электроды выполняются в виде роликов. Ролику сообщают вращательное движение с одновременным пропусканием тока и получают перекрывающие друг друга сварные точки, образующие сплошной герметичный сварной шов.

Сварка запасенной энергией

Сварка по методу Игнатьева— это вид контактной сварки, при которой электрический ток протекает параллельно плоскости соединения. Ток подводят к одной из деталей, от которой нагревается другая деталь. Когда достигается необходимая для сварки температура, детали сжимают. При этом образуется неразъемное соединение.

Диффузионная сварка – это процесс сварки давлением, при котором соединение образуется в результате взаимной диффузии атомов поверхностных слоев соединяемых деталей, находящихся в твердом состоянии. Свариваемые детали с тщательно зачищенными поверхностями загружают в специальную камеру, где для активизации процесса диффузии создают постоянную нагрузку на детали, разряжение атмосферы (вакуум) и нагрев.

Ультразвуковая сварка – это процесс сварки давлением, при котором соединение образуется в результате ультразвуковых колебаний одной детали относительно другой. В ультразвуковой сварке используют давления, нагрев и трение, возникающие при перемещение свариваемых поверхностей. Источником ультразвука является преобразователь, вызывающий возвратно-поступательные движения высокой частоты одной детали относительно другой. В результате сдвиговых деформаций контактные поверхности взаимно очищаются, нагреваются, с усилием сближаются и, пластически деформируясь, образуют сварное соединение.

Холодная сварка — это процесс сварки давлением, при котором соединение деталей проводится при значительной пластической деформации без применения внешнего нагрева. Металл деталей деформируется с помощью пуансонов. В процессе деформации пленка окислов выдавливается в периферийную область, а между соединяемыми поверхностями устанавливаются межатомные связи, т.е. происходит сварка деталей.

studfiles.net

Основы технологии сварочного производства

⇐ ПредыдущаяСтр 4 из 6Следующая ⇒

Сварка является наиболее прогрессивным, высокопроизводительным и весьма экономичным технологическим способом получения неразъемных соединений. Сварку можно рассматривать как сборочную операцию (особенно в строительной промышленности) и как способ производства заготовок. Во многих областях промышленности широко используют комбинированные сварные детали, которые состоят из отдельных заготовок, выполненных с применением различных технологических процессов, а иногда и различных материалов. Деталь расчленяют на составные части с последующей их сваркой, если изготовление ее цельнолитой или цельнокованой связано с большими производственными трудностями, отсутствием оборудования, усложнением механической обработки или если отдельные части детали работают в особо тяжелых условиях (повышенного изнашивания и температуры, коррозии и т.п.) и их изготовление требует применения более дорогих материалов.

Приступая к изучению раздела сварки, необходимо, прежде, всего уяснить физическую сущность процессов сварки, которая заключается в образовании прочных атомно-молекулярных связей между поверхностными слоями соединяемых заготовок. Для получения сварного соединения требуется очистить свариваемые поверхности от загрязнений и оксидов, сблизить соединяемые поверхности и сообщить им некоторую энергию (энергию активации). Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация). В зависимости от метода активации все способы сварки разделяют на три класса: термический, термомеханический и механический.

Следует ознакомиться с возможным источником теплоты при сварке и с критериями свариваемости материалов, а также обратить внимание на технологичность сварных соединений.

Термический класс сварки— соединение плавлением с использованием тепловой энергии (дуговой, электрошлаковой, плазменной, электронно-лучевой, лазерной, газовой).

При дуговой сварке источником тепла для плавления металла служит электрическая дуга, возникающая между заготовкой и электродом. Изучая электродуговую сварку, студент должен ознакомиться с сущностью дугового процесса, изучить технологию, оборудование, области применения ручной дуговой сварки, а также другие способы дуговой сварки: автоматическую под слоем флюса и сварку в среде защитных газов. Особо должен быть рассмотрен вопрос об электрошлаковой сварке. Следует уяснить, что электрическая дуга горит здесь лишь в самом начале процесса, чтобы подготовить шлаковую ванну, а дальнейшее плавление присадочного и основного металла достигается за счет тепла, выделяемого при прохождении электрического тока через шлаковую ванну.

Сварка электронным лучом в вакууме, плазменной струей, лучом лазера относится к специальным способам электрической сварки. Рассмотрите технологию этих видов сварки, особенности сварных соединений, область применения.

Особенностью газовой сварки является применение в качестве источника тепла газового пламени. Студенту рекомендуется изучить процесс горения и структуру сварочного пламени, конструкцию газовой горелки, оборудование и технологию сварки.

Далее необходимо рассмотреть резку металлов. Существует три основных вида резки: разделительная, поверхностная и резка кислородным копьем. В зависимости от способа нагрева металла до расплавления различают кислородную, кислородно-флюсовую, плазменную, воздушно-дуговую резку металлов.

Вопросы для самопроверки

1.Изложите сущность процесса дуговой электросварки.

2.Особенности и характеристика сварки плавящимся и неплавящимся электродами.

3.Для чего металлические электроды покрывают обмазками и какими?

4.Ручная дуговая сварка.

5.Начертите схему автоматической дуговой сварки под слоем флюса.

6.Изложите сущность процессов дуговой сварки в защитной среде.

7.Начертите схему электрошлаковой сварки.

8.Перечислите и охарактеризуйте специальные способы сварки плавлением.

9.Изложите технологию газовой сварки.

10.Расскажите об области применения газовой сварки.

11.Какие способы резки металлов Вы знаете?

Термомеханический класс сварки — сварка, осуществляемая с использованием тепловой энергии и давления (электроконтактная и диффузионная).

Электроконтактная сварка относится к видам сварки с кратковременным нагревом места соединения и осадкой разогретых заготовок. Это высокопроизводительный вид сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении. Необходимо ознакомиться с электрической контактной сваркой и ее разновидностями: стыковой, точечной, шовной, рельефной. Необходимо подробно изучить технологию, режимы я оборудование электроконтактной сварки.

При диффузионной сварке соединение образуется в результате взаимной диффузии атомов поверхностных слоев контактирующих материалов. Этот способ сварки позволяет получать качественные соединения металлов и сплавов в однородном и разнородных сочетаниях. Разберитесь в особенностях технологии и области применения диффузионной сварки.

Вопросы для самопроверки

1.Начертите и объясните схемы точечной, роликовой, шовной и рельефной электроконтактной сварки.

2.Приведите примеры применения контактной сварки в машиностроении.

3.Расскажите, в каких отраслях народного хозяйства применяется диффузионная сварка.

Механический класс сварки— сварка, осуществляемая с использованием механической энергии и давления без предварительного подогрева соединяемых заготовок (холодная сварка, сварка ультразвуком, сварка взрывом, сварка трением). Необходимо ознакомиться с технологией, преимуществами и областью применения этих видов сварки.

Вопрос для самопроверки

Начертите и поясните схемы видов сварки механического класса.

Наплавка— способ восстановления изношенных и упрочнения исходных деталей. В настоящее время разработаны и широко используются различные способы наплавок и нанесения покрытий. Наплавочные работы применяют для создания на деталях поверхностных слоев с требуемыми свойствами. Следует изучить технологию различных способов наплавки, материалы и оборудование, применяемые при наплавочных работах.

Вопросы для самопроверки

1.Укажите приемы и способы наплавки.

2.Расскажите об областях применения наплавки.

Пайка— технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного металла — припоя.

Припой имеет температуру плавления более низкую, чем температура плавления соединяемых металлов. Следует разобраться в физической сущности процессов пайки, знать способы пайки и типы паяных соединений. Важно уяснить, в каких случаях следует применять мягкий припой, а в каких — твердый. Необходимо изучить области применения пайки металлов и сплавов.

Вопросы для самопроверки

1.Физическая сущность процесса пайки.

2.Какое назначение имеет флюс при пайке?

3.Какое оборудование применяется при пайке?

Качество сварных и паяных соединений оценивают с помощью разрушающих и неразрушающих методов контроля. Необходимо изучить внешние и внутренние дефекты соединений и методы их контроля.

Нарушение технологических режимов сварки приводит в ряде случаев к возникновению в сварных соединениях напряжений и деформаций. Необходимо ознакомиться с мерами борьбы с напряжениями, возникающими при сварке, и способами исправления деформированных элементов и конструкций.

Вопросы для самопроверки

1. Перечислите дефекты сварных и паяных соединений.

2.Перечислите разрушающие и неразрушающие методы контроля сварных и паяных соединений.

3.Назовите причины возникновения остаточных напряжений в сварных конструкциях.

4.Как можно уменьшить или полностью устранить деформацию конструкций при сварке?

3. ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗАГОТОВОК И ДЕТАЛЕЙ МАШИН ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Понятие «неметаллические материалы» включает в себя пластмассы, резиновые материалы, древесину, силикатные стекла, керамику, ситаллы и другие материалы.

Неметаллические материалы являются не только заменителями металлов, но часто их применяют как самостоятельные, иногда даже как незаменимые материалы (резина, стекло). Отдельные материалы обладают высокой механической прочностью, легкостью, термической и химической стойкостью, высокими электроизоляционными характеристиками и т.п. Особо следует отметить технологичность неметаллических материалов. Применение неметаллических материалов обеспечивает значительную экономическую эффективность.

Рекомендуемые страницы:

lektsia.com

Методическая разработка на тему: Методические рекомендации по выполнению ВСР по МДК 01.01. Основы технологии сварки и сварочное оборудование (ППКРС: Сварщик ручной и частично механизированной сварки (наплавки)

Министерство общего и профессионального образования

Свердловской области

ГАПОУ СО «Режевской политехникум»

Методические рекомендации

по подготовке внеаудиторных самостоятельных работ по

МДК 01.01. «Основы технологии сварки и сварочное оборудование»

ПМ. 01. «Подготовительно-сварочные работы и контроль качества сварных швов после сварки»

15.01.05. «Сварщик ручной и частично механизированной сварки (наплавки)»

Разработала: Медведева С.В. преподаватель

Реж

2016

Содержание

Введение 3

1. Составление и разработка словаря терминов (глоссария) 3

2. Подготовка презентации. 6

Список источников 9

Введение

Методические рекомендации предназначены для студентов ГАПОУ СО «Режевской политехникум» обучающихся по программе среднего профессионального образования подготовки квалифицированных рабочих 15.01.05. «Сварщик ручной и частично механизированной сварки (наплавки)» с целью оказания методической помощи при подготовке внеаудиторной самостоятельной работы при изучении ПМ. 01. «Подготовительно-сварочные работы и контроль качества сварных швов после сварки»: МДК 01.01. «Основы технологии сварки и сварочное оборудование». Методические рекомендации определяют содержание самостоятельной работы студентов, ее цели и назначение, рекомендации по подготовке, формы организации и виды контроля.

Перед выполнением студентами внеаудиторной самостоятельной работы преподаватель проводит инструктаж по выполнению задания, который включает: цель задания, его содержания, сроки выполнения, ориентировочный объем работы, основные требования к результатам работы, критерии оценки. В процессе инструктажа преподаватель предупреждает студентов о возможных типичных ошибках, встречающихся при выполнении задания. Во время выполнения студентами внеаудиторной самостоятельной работы и при необходимости преподаватель проводит консультации. В случае подбора материала по теме, неуказанной в методических рекомендациях, Вы можете изменить тему работы после согласования с преподавателем.

- Составление и разработка словаря терминов (глоссария).

Цель практической работы: знать и уметь ориентироваться в основных терминах и понятиях профессии.

Содержание контрольной работы: составить словарь терминов и определений по оборудованию, технике и технологии электрической сварки плавлением (20 – 25 терминов).

Срок выполнения контрольной работы: период обучения по МДК 01.01. «Основы технологии сварки и сварочное оборудование».

Критерии оценивания:

«5» — словарь терминов (глоссарий) составлен на 20- 25 терминов, в полном объеме, в алфавитном порядке без ошибок, оформлен в соответствии с требованиями к творческим работам.

«4» — словарь терминов (глоссарий) составлен на 15 терминов, в полном объеме, в алфавитном порядке без ошибок, оформлен в соответствии с требованиями к творческим работам.

«3» — словарь терминов (глоссарий) составлен на 15 терминов, не в алфавитном порядке, имеются смысловые ошибки, оформлен в соответствии с требованиями к творческим работам.

«2» — словарь терминов (глоссарий) составлен на 10 и менее терминов, не в алфавитном порядке, имеются смысловые ошибки, оформлен в соответствии с требованиями к творческим работам.

Рекомендации по разработке словаря терминов (глоссария)

Глоссарий (словарь терминов) – обеспечивает толкование и определение основных понятий, необходимых для адекватного осмысления материала изучаемой темы МДК или учебной дисциплины. Глоссарий — это словарь определенных понятий или терминов, объединенных общей специфической тематикой. Данный термин происходит от греческого слова «глосса», что означает язык, речь. В Древней Греции глоссами называли непонятные слова в текстах, толкование которых давалось рядом на полях. Собрание глоссов впоследствии стали называть глоссарием. Глоссарий необходим для того, чтобы любой студент, изучающий тему или МДК, мог без труда для себя найти объяснение мудреных слов и сложных терминов, которых так много в учебниках и тематических статьях.

Перед тем как составить глоссарий внимательно прочитайте и ознакомьтесь с содержанием тем МДК. Наверняка, вы встретите в теоретическом материале много различных терминов, которые имеются по данной теме. После того, как вы определили наиболее часто встречающиеся термины, вы должны составить из них список. Слова в этом списке должны быть расположены в строго алфавитном порядке, так как глоссарий представляет собой не что иное, как словарь специализированных терминов. После этого начинается работа по составлению статей глоссария.

Статья глоссария — это определение термина. Она состоит из двух частей:

1. точная формулировка термина в именительном падеже;

2. содержательная часть, объемно раскрывающая смысл данного термина.

При составлении глоссария важно придерживаться следующих правил:

— стремитесь к максимальной точности и достоверности информации;

— старайтесь указывать корректные научные термины и избегать всякого рода жаргонизмов. В случае употребления такового, давайте ему краткое и понятное пояснение;

— не забывайте приводить в пример контекст, в котором может употреблять данный термин;

— при желании в глоссарий можно включить не только отельные слова и термины, но и целые фразы.

Крупными буквами запишите (напечатайте) слово, смысл которого вы хотите разместить в словаре. Это слово можно как-нибудь выделить. Чтобы сделать удобным дальнейший поиск по словарю, все слова оформляйте в едином стиле.

Словарь должен составляться по алфавиту.

Пример глоссария (словаря терминов) по теме: «Способы электродуговой сварки металлов и сплавов»

Аргон (Ar). Аргон – тяжелый газ, применяется в сварке в качестве защитного газа. Его подают в зону сварки. В среде аргона в основном варят цветные металлы и их сплавы. Сварку в среде аргона осуществляют неплавящимся электродом.

Защитный газ. В электрической дуговой сварке как автоматической, так и полуавтоматической (механизированной) для защиты расплавленного (жидкого) металла в зоне сварки от воздействия кислорода, содержащегося в воздухе, применяют различные защитные газы, такие как Аргон (Ar), углекислый газ (CO2) и другие, а так же их смеси. Газ подается в зону сварки, создавая защитную среду в зоне сварки.

ЗТВ. Зона термического влияния. Понятие применимо практически ко всем видам сварки. ЗТВ это зона, в которой металл под действием температуры изменяет свои физические свойства.

Металлические связи. Металлические связи образуют структуры путем взаимодействия положительных ионов решетки (атомных остатков) и делокализированных, обобществленных электронов. Эти связи являются гомеополярными. Они по существу не относятся к химическим, и понятие «металлические связи» можно считать качественным, так как металлы не имеют молекулярного строения, а их атомы соединяются в кристаллические образования.

Механизация. Механизация это направление развития производства, характеризуемое применением в производственном процессе машин и устройств, заменяющих физический труд рабочего.

Плазма. Плазмой называют ионизированный газ, т.е. содержащий электрически заряженные частицы и способный проводить электрический ток. Свойства плазмы настолько разнообразны, что ее часто принимают за особое, четвертое состояние вещества, дополнение к общеизвестном твердому, жидкому и газообразному.

Сварка. Сварка это технологический процесс получения неразъемного соединения металлов или других материалов за счет межатомных связей вследствие высокой температуры в зоне сварки или пластической деформации, либо за счет высокой температуры и пластической деформации.

Условное обозначение способов электрической сварки:

MIG. MIG — (Metal Inert Gas) сварка в среде инертного газа (аргон, гелий).

MAG. MAG — (Metal Active Gas) сварка в среде активного газа (углекислый газ).

TIG. TIG — (Tungsten Inert Gas) сварка вольфрамовым электродом в среде инертных газов.

TIG-DC/AC. TIG-DC/AC — (Tungsten Inert Gas Direct Current/Alternating Current) сварка вольфрамовым электродом на постоянном / переменном токе соответсвенно.

WIG. WIG — (Wolfram Inert Gas) Сварка вольфрамовым электродом в среде инертного газа.

GTA.GTA — (Gas Tungsten Arc) Сварка неплавящимся электродом в среде защитного газа.

MMA. MMA — (Manual Metal Arc) Ручная дуговая сварка покрытым электродом.

Электрод. Электрод (в сварке) – это часть механизма для подведения сварочного тока и присадочного материала в зону сварки либо только сварочного тога. Сварочный электрод может иметь различную форму и изготавливаться из разных токопроводящих материалов. Сварочные электроды подразделяются на плавящиеся и неплавящиеся. Электроды бывают угольные и металлические. Для дуговой сварки могут применяться электроды с покрытием, сварочные проволоки, порошковые проволоки, угольные электроды, вольфрамовые электроды и т. д. В контактной сварке применяют роликовые электроды (при шовной сварке), цилиндрические (при точечной) и другие виды электродов.

Электрододержатель. Электрододержатель — механизм, состоящий из зажима для крепежа электрода, ручки, токоподводящих контактов. Электрододержатель служит для закрепления электрода и подачи тока в зону сварки. Электрододержатель должен обладать следующими свойствами:

а) надежно крепить электрод;

б) быть небольшого веса, чтобы не создавать статическую нагрузку на руку сварщика.

3.Подготовка презентации.

Цель практической работы: изучить основное оборудование и применяемые в промышленности технологии сварки.

Содержание практической работы: студенты выбирают тему из предложенного перечня, утверждают ее у преподавателя и самостоятельно находят материал для подготовки мультимедийной презентации, пользуясь ресурсами интернета, учебной и справочной литературой.

Срок выполнения практической работы: период обучения по МДК 01.01. «Основы технологии сварки и сварочное оборудование».

Критерии оценивания:

Работа должна быть оформлена в соответствии с рекомендациями по оформлению творческих работ ГАОУ СПО СО «Режевской многопрофильный техникум».

«5» — работа содержит цели, задачи, вывод и список литературы; презентация содержит от 15 до 20 слайдов, цели, задачи, вывод, логически выстроена.

«4» — работа содержит цели, задачи, вывод и список литературы; презентация содержит до 15, цели, задачи, вывод, логически выстроена.

«3» -работа не содержит цели, задач, вывода и списка литературы; презентация содержит от 8 до 14 слайдов, цели, задачи, вывод, логически выстроена.

«2» — работа не содержит цели, задач, вывода и списка литературы; презентация содержит от 8 до 14 слайдов, имеются смысловые ошибки.

Перечень тем для презентации.

- Электрическая сварочная дуга и ее применение при сварке.

- Особенности сварочной дуги на переменной токе.

- Плавление металла электрода и его перенос через дугу.

- Кристаллизация сварочной ванны.

- Металлургические процессы при дуговой сварке.

- Напряжения и деформации при сварке.

- Оборудование сварочных постов.

- Инструменты и принадлежности сварщика.

- Источники питания.

- Сварочный выпрямитель.

- Сварочный трансформатор.

- Инверторы.

- Требования к организации рабочего места и безопасности выполнения сварочных работ.

- Маркировка источников питания и сварочного оборудования.

- Сварочные генераторы, преобразователи и агрегаты.

- Сущность способа ручной дуговой сварки и основное оборудование.

- Сущность способа автоматической дуговой сварки под флюсом и основное оборудование.

- Сущность способа механизированной дуговой сварки в защитных газах и основное оборудование.

- Особенности процесса электрошлаковой сварки.

- Особенности процесса сварки под флюсом.

- Особенности процесса ручной дуговой сварки.

- Особенности процесса дуговой сварки в защитных газах.

- Сущность плазмообразования.

- Особенности плазменной резки металлов.

- Многопостовые источники питания.

Рекомендации по подготовке мультимедийной презентации.

Этапы подготовки презентации:

Составление плана презентации, выделение основных идей, структурирование материала. Структура мультимедийной презентации примерно такая же, как и структура доклада:

— Формулировка темы исследования.

— Актуальность исследования.

— Цель работы.

— Задачи работы.

— Результаты исследования.

Подготовка презентации. Начинается с формулировки цели и именно на бумаге с карандашом в руке. Какие мысли у вас в голове, в чем смысл вашей презентации, с какой целью Вы ее делаете? На этом этапе вы подбираете теоретический материал, русинки, схемы, графики, фотографии. После подготовки презентации у вас НА БУМАГЕ (!!!) должны быть наброски вашего представления, должны быть подготовлены картинки на компьютере, которые вы планируете разместить на своих слайдах, продумана структура и сформулирован вывод.

Создание презентации (технические вопросы). Продумайте дизайн слайдов. Основные факторы, которые необходимо учитывать при любом дизайне:

читабельность: выбор цвета и шрифта;

чистота: сокращение лишних элементов;

повторение: единый стиль презентации.

Список источников

Основные источники:

- Банов М.Д., Казаков Ю.В., Козулин М.Г.. Сварка и резка материалов. – Москва: «Академия»,2009.

- Галушкина В.Н. Технология производства сварных конструкций: учебник длч нач. проф. образования /В.Н. Галушкина. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012. – 192 с.

- Маслов В.И.Сварочные работы. Уч. пособие для УНПО, Гриф Допущено Минообразованием России, ИЦ Академия, 2008г., 240 стр.

- Овчинников В. В. Дефекты сварных соединений. – М.: Изд. центр Академия, 2010

- Юхин Н.А. Под ред. О.И.Стеклова. Газосварщик. Уч. пособие для УНПО, Гриф Допущено Минобрнауки России, ИЦ Академия, 2007г., 160 стр.

- Чебан В. А. Сварочные работы. — Ростов н/Д.: Феникс, 2009

- Чернышов Г. Г., Полевой Г.В., Выборнов А.П. и др.Справочник электрогазосварщика и газорезчика. Уч. пособие для УНПО, Гриф Допущено Минобразованием России ИЦ Академия, 2008г., 400 стр.

- Чернышов Г. Г.Сварочное дело: Сварка и резка металлов. Уч. пособие для УНПО, Гриф Рекомендовано Экспертным советом по профессиональному образованию Минобразования России, ИЦ Академия, 2008г., 496 стр.

- Чернышов Г.Г. Технология электрической сварки плавлением. – Москва: «Академия»,2010.

Дополнительные источники:

- Гуськова Л.Н.Газосварщик: Рабочая тетрадь. Учебное пособие для УНПО. М. ИЦ Академия, 2008, 96 с.

- Методические пособия «Лабораторные работы. Сварка металлов». – Санкт — Петербург: Центр промышленного оборудования (ЦПО). -2008.

- Пакет учебных элементов по профессии «Электросварщик ручной сварки», «Газосварщик», под общ. ред. С.А.Кайновой, М., 2004

- Юхин Н.А Газосварщик: Альбом. Гриф Допущено Министерством образования и науки Российской Федерации , ИЦ Академия, 2006г., 25 стр.

- www.svarkainfo.ru

- www.prosvarky.ru

nsportal.ru

Основы технологии газовой сварки

СВАРКА И РЕЗКА МЕТАЛЛОВ

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные щвы ввиду стекания вниз капел: металла из сварочной ванны; в этом случае сварщик должен удерживать жидкий металл в шве дутьем газового пламени.

Швы накладываются однослойные и многослойные. При толщине стали 8—10 мм шов выполняют в два слоя. Листы толщиной 10 мм и выше сваривают в 3 слоя и более. Многопроходных швов при газовой сварке не применяют из-за трудности наложения узких валиков.

Многослойной сваркой обеспечивается повышенная прочность металла шва и всего сварного соединения по сравнению с однослойной: получается меньший участок перегретого металла в зоне термического вли»чия сварного

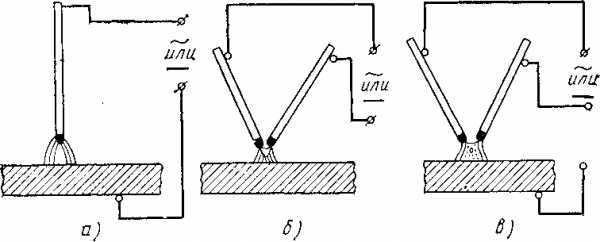

Рис. 68. Способы сварки и угол наклона мундштука: а — л — ая, б — правая; 1 — момент сварки, 2 — схемы движений мундштука и проволоки, 3 — углы наклона мундштука и проволоки, в — угол наклона мундштука при разной толщине металла

соединения, достигается нормализация ,отжиг) нижележащих слоев при наплавке последующих Толщина слоя подбирается такой, чтобы металл предыдущего слоя приобретал мелкозернистое строение. Для сварки неза^аливаю — щейся стяли толщина слоя многослойного шва составляет 3—8 мм в зависимости от толщины и размеров измелит Металл верхнего слоя шва рекомендуется отжечь газовым пламенем без присадочного металла.

, Перед наложением каждого слоя нужно очистить поверхность металла предыдущего слоя проволочной щеткой от шлаков и толстой окалины.

Горизонтальные и потолочные швы обычно выполняют правым способом сварки. Верти — ка^ ные и наклошше швы сваривают снизу вверх левым способом.

При газовой сварке углеродистых и низко — лсиповадных незакаливающихся сталей применяется сварочная проволока марок Св-Ю8, Св-08А, Св-08АА, Св-08Г, Св-08ГС Св-12ГС и друг*к по ГОСТ 2246—70.

При правой сварке пользуются сварочной проволокой диаметром, равным половине тол

щины свариваемого металла, но не более 6 мм. При левей сварке ‘поволоку берут диаметром на 1 мм больше, чем при правой.

Подготовка кромок для газової” сварки стыковых соединений стальных деталей приведена в табл. 16.

Листы толщиной до 3 мм обычно сваривают Нормальным пламенем. Листы большей толщины сваривают пламенем с некоторым избытком кислорода, имеющим состав

В этом случае металл проплавляется на большую глубину и сварка более производительна. Однако следует пользоваться сварочной проволокой, легированной кремнием и марганцем (Св-12ГС, Св-08Г2С и др.) для того, чтобы полнее удалить образующуюся в сварочной ванне закись железа FeO.

Специальные виды газовой сварки. Сварка сквозным валиком выполняется при вертикальном по тожении деталей в направлении снизу вверх.

Наклон горелки и присадочной проволоки, а также характер движені я горелки и про-

16. Подготовка кромок для газовой сварки стыковых ‘соединений из сталей

Размеры, мм

Вид соединения |

притупление, с |

толщина металла, S |

С отбортовкай кромок, без приса — дочяого металла |

Без скоса кромгк. односторонний |

Без скоса кромок, двусторонний V-образный Х-образные |

V-образный при разной толщине листов |

Мощность горелки выбирается из расчета 30 дм3/ч на 1 мм толщины металла При сварке труб, расположенных горизонтально, после сборки стыка (обычно йа свароч- |

волоки в процессе выполнения шва показаны на рис. 69. При толщине листов от 2 до 12 мм кромки не скашивают. Сварку начинают с. проплавлення отверстия диаметром, равным толщине свариваемых листов Затем проволокой за — плавляется нижняя часть отверстия на всю толщину металла, перемещают пламя, оплавляя верхнюю часть отверстия и накладывая металл на нижнюю кр< мку. Таким образом, отверстие все время продвигается вверх, заплавляясь снизу и оплавляясь сверху. В процессе сварки совершаются круговые движения мундштуком. Новая круговая ванночка должна перекрывать предыдущую на ’/з диаметра. Сваренные этим приемом стальные листы образуют плотный шов с лучшими механическими свойствами, чем сварка в нижнем положении. Мощность горелки подбирается из расчета 60 дм3/ч на 1 мм толщины листа. При сварке Листов толщиной более 6 мм применяется вертикальная сварка одновременно с двух сторон. |

Рис. 69. іш не S- а — от 2 до 6 мм, б — от 6 до 12 мм, е 20 мм |

Схема сварки сквозным иаликом ири тол- от 12 до |

Горелка ПроВамка |

ных прихватках, расположенных в зависимости от диаметра трубы в 3—6 местах на равных расстояниях) сварку производят участками, независимо от того, поворотный или неповоротный стык. При сварке с поворотом свариваемый участок обычно находится наверху и занимает положение между вертикальным диа летром и диаметром, наклоненным к нему пси углом 45°. Трубы без поворота свариваются участками в нижнем, наклонном и потолочном положениях с соблюдением принципа обратноступенчатой сварки с целью борьбы с деформациями (гл. XXIV).

Лазерная резка является чрезвычайно распространенным процессом во многих отраслях. Она используется на производственных предприятиях, для лазерной хирургии и даже в качестве инструмента искусства. Несмотря на это использование, резка вместе со …

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

msd.com.ua

Основы технологии газовой сварки | Инструмент, проверенный временем

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные щвы ввиду стекания вниз капел: металла из сварочной ванны; в этом случае сварщик должен удерживать жидкий металл в шве дутьем газового пламени.

Швы накладываются однослойные и многослойные. При толщине стали 8—10 мм шов выполняют в два слоя. Листы толщиной 10 мм и выше сваривают в 3 слоя и более. Многопроходных швов при газовой сварке не применяют из-за трудности наложения узких валиков.

Многослойной сваркой обеспечивается повышенная прочность металла шва и всего сварного соединения по сравнению с однослойной: получается меньший участок перегретого металла в зоне термического вли»чия сварного

Рис. 68. Способы сварки и угол наклона мундштука: а — л — ая, б — правая; 1 — момент сварки, 2 — схемы движений мундштука и проволоки, 3 — углы наклона мундштука и проволоки, в — угол наклона мундштука при разной толщине металла

соединения, достигается нормализация ,отжиг) нижележащих слоев при наплавке последующих Толщина слоя подбирается такой, чтобы металл предыдущего слоя приобретал мелкозернистое строение. Для сварки неза^аливаю — щейся стяли толщина слоя многослойного шва составляет 3—8 мм в зависимости от толщины и размеров измелит Металл верхнего слоя шва рекомендуется отжечь газовым пламенем без присадочного металла.

, Перед наложением каждого слоя нужно очистить поверхность металла предыдущего слоя проволочной щеткой от шлаков и толстой окалины.

Горизонтальные и потолочные швы обычно выполняют правым способом сварки. Верти — ка^ ные и наклошше швы сваривают снизу вверх левым способом.

При газовой сварке углеродистых и низко — лсиповадных незакаливающихся сталей применяется сварочная проволока марок Св-Ю8, Св-08А, Св-08АА, Св-08Г, Св-08ГС Св-12ГС и друг*к по ГОСТ 2246—70.

При правой сварке пользуются сварочной проволокой диаметром, равным половине тол

щины свариваемого металла, но не более 6 мм. При левей сварке ‘поволоку берут диаметром на 1 мм больше, чем при правой.

Подготовка кромок для газової” сварки стыковых соединений стальных деталей приведена в табл. 16.

Листы толщиной до 3 мм обычно сваривают Нормальным пламенем. Листы большей толщины сваривают пламенем с некоторым избытком кислорода, имеющим состав

В этом случае металл проплавляется на большую глубину и сварка более производительна. Однако следует пользоваться сварочной проволокой, легированной кремнием и марганцем (Св-12ГС, Св-08Г2С и др.) для того, чтобы полнее удалить образующуюся в сварочной ванне закись железа FeO.

Специальные виды газовой сварки. Сварка сквозным валиком выполняется при вертикальном по тожении деталей в направлении снизу вверх.

Наклон горелки и присадочной проволоки, а также характер движені я горелки и про-

16. Подготовка кромок для газовой сварки стыковых ‘соединений из сталей

Размеры, мм

Вид соединения |

притупление, с |

толщина металла, S |

С отбортовкай кромок, без приса — дочяого металла |

Без скоса кромгк. односторонний |

Без скоса кромок, двусторонний V-образный Х-образные |

V-образный при разной толщине листов |

Мощность горелки выбирается из расчета 30 дм3/ч на 1 мм толщины металла При сварке труб, расположенных горизонтально, после сборки стыка (обычно йа свароч- |

волоки в процессе выполнения шва показаны на рис. 69. При толщине листов от 2 до 12 мм кромки не скашивают. Сварку начинают с. проплавлення отверстия диаметром, равным толщине свариваемых листов Затем проволокой за — плавляется нижняя часть отверстия на всю толщину металла, перемещают пламя, оплавляя верхнюю часть отверстия и накладывая металл на нижнюю кр< мку. Таким образом, отверстие все время продвигается вверх, заплавляясь снизу и оплавляясь сверху. В процессе сварки совершаются круговые движения мундштуком. Новая круговая ванночка должна перекрывать предыдущую на ’/з диаметра. Сваренные этим приемом стальные листы образуют плотный шов с лучшими механическими свойствами, чем сварка в нижнем положении. Мощность горелки подбирается из расчета 60 дм3/ч на 1 мм толщины листа. При сварке Листов толщиной более 6 мм применяется вертикальная сварка одновременно с двух сторон. |

Рис. 69. іш не S- а — от 2 до 6 мм, б — от 6 до 12 мм, е 20 мм |

Схема сварки сквозным иаликом ири тол- от 12 до |

Горелка ПроВамка |

ных прихватках, расположенных в зависимости от диаметра трубы в 3—6 местах на равных расстояниях) сварку производят участками, независимо от того, поворотный или неповоротный стык. При сварке с поворотом свариваемый участок обычно находится наверху и занимает положение между вертикальным диа летром и диаметром, наклоненным к нему пси углом 45°. Трубы без поворота свариваются участками в нижнем, наклонном и потолочном положениях с соблюдением принципа обратноступенчатой сварки с целью борьбы с деформациями (гл. XXIV).

hssco.ru

Ким-мдк.01.01. Основы технологии сварки и сварочное оборудование

УПРАВЛЕНИЕ ОБРАЗОВАНИЯ И НАУКИ ЛИПЕЦКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ ОБЛАСТНОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ЛИПЕЦКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

Комплект Контрольно – измерительных материалов

по МДК 01.01. Основы технологии сварки и сварочное оборудование

(код и наименование дисциплины)

образовательной программы по специальности:

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

(код и наименование специальности)

Липецк 2016

Комплект контрольно-измерительных материалов по МДК 01.01. Основы технологии сварки и сварочное оборудование разработан на основе Федерального государственного образовательного стандарта (далее ФГОС) программы подготовки квалифицированных рабочих, служащих (ППКРС) по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)).

Организация разработчик: ГОБПОУ «ЛПТ».

Разработчик: Панова О.Н., преподаватель ГОБПОУ «ЛПТ».

Одобрено

Председатель методическогообъединения «Машиностроение» Утверждаю

Заместитель директора

по УПРС.А. Пономаренко В.А. Трунова

СОДЕРЖАНИЕ

I Паспорт комплекта контрольно-измерительных материалов…………….4

1 Область применения……………………………………………………………….4

2 Объекты оценивания – результаты освоения УД/МДК…………………………4

3 Формы контроля и оценки результатов освоения УД/МДК…………………… 5

4 Система оценивания комплекта КИМ текущего контроля и

промежуточной аттестации………………………………………………………… 8

II Текущий контроль и оценка результатов обучения ……………………….10

Спецификация письменной контрольной работы №1……………………………..10

III Промежуточная аттестация по УД/МДК ……………………………………21

Спецификация экзамена ……………………………………………………………..21

Приложение 1 Вопросы для подготовки к экзамену……………………………. 54

I Паспорт комплекта контрольно-измерительных материалов

1. Область применения

Комплект контрольно — измерительных материалов (КИМ) предназначен для проверки результатов освоения МДК 01.01. Основы технологии сварки и сварочное оборудование,программы подготовки квалифицированных рабочих, служащих (ППКРС) по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)).

2. Объекты оценивания – результаты освоения МДК

КИМ позволяет оценить следующие результаты освоения МДК в соответствии с ФГОС профессии 15.01.05 и рабочей программой

МДК 01.01. Основы технологии сварки и сварочное оборудование:

умения:

проверка работоспособности и исправности оборудования поста для сварки; использовани

educontest.net

Экзамен МДК 01.01 «Основы технологии сварки и сварочное оборудование»

Просмотр содержимого документа

«Экзамен МДК 01.01 «Основы технологии сварки и сварочное оборудование»»

Государственное бюджетное профессиональное

образовательное учреждение Республики Крым

«Приморский промышленный техникум»

Экзаменационное задание МДК.01.01.

«Основы технологии сварки и сварочное оборудование»

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки))

Ф.И.О. ______________________________________________

Гр. _____

Вариант 1

Содержание теста | Ответы | Б. | |

1. Вставить пропущенные слова. Сварочная дуга – это устойчивый_______________ разряд, между _______________ и _____________, проходящий в газовой среде. Вставить пропущенные слова. | 2 | ||

2. Определить оборудование сварочного поста.

| 2. 1.___________________. 2.___________________. 3.___________________. 4.___________________. 5.___________________. 6.___________________. | 2 | |

3. Закончить предложение. Традиционно источником питания постоянного тока является _______________ ______________________. | 1 | ||

4.Укажите буквенное обозначение сварочного трансформатора и магнитопровода.

| 4. А.___________________________________. Б.___________________________________. В.___________________________________. Г.___________________________________. Д.___________________________________. | 3 | |

5. Как называется класс сварки, объединяющий виды сварки, которые осуществляются с использованием тепловой энергии и давления? | 5. 1. Термический. 2. Механический. 3. Термомеханический. | 1 | |

6. Где располагается катод и анод на дуге прямой полярности? | 6. Катод на ________________. Анод на __________________. | 1 | |

7. Укажите обозначение цифр на схеме.

| 7. 1.____________________. 2.____________________. 3.____________________. 4.____________________. 5.____________________. | 3 | |

8. Вставить пропущенные слова. Свариваемостью называется свойство металла при ________________ _________________ образовывать соединения, свойства которых близки к свойствам ______________ ______________. | 2 | ||

9. Вставить пропущенные слова. Сваркой называется процесс получения _______________соединения путём ______________, _________________ или ___________________ с получением _____________________ ______________. | 2 | ||

10. Закончить предложение. Сварочный преобразователь является источником питания________________________ ______. | 1 | ||

11. Закончить предложение. Источники питания могут иметь следующие вольтамперные характеристики — ______________, _________________, ________________. | 2 | ||

12. Определите, какие из перечисленных видов сварки относятся к термическому классу сварки. | 12. 1. Сварка взрывом. 2. Контактная. 3. Газовая. | 1 | |

13. Перечислить принадлежности и инструменты сварщика. | 13. 1._______________________________. 2._______________________________. 3._______________________________. 4._______________________________. 5._______________________________. | 2 | |

14. В какой зоне металл наиболее хрупкий? | 14. 1. зоне сплавления; 2. зоне термического влияния; 3. зоне металла шва. | 2 | |

15. Заполнить пропуск в тексте Для защиты от поражения электрическим током корпус ИП, а также свариваемое изделие должны иметь надёжное ________________. | 1 | ||

16. Определить вид сварочной дуги по принципу действия.

| 16. А)______________________________. Б)______________________________. В)______________________________. | 2 | |

17. Дуговая сварка осуществляется под действием: | 17. 1. Электрической дуги. 2. Силы дуги. 3. Газового пламени. | 1 | |

18. Дать определение зоны термического влияния. | 18. ____________________________________ ____________________________________. | 2 | |

19. Согласно схемы строения дуги определить, что обозначают цифры. | 19. 1- __________________________________. 2- __________________________________. 3- __________________________________. 4- __________________________________. 5- __________________________________. | 3 | |

20.Степень механизации процесса ручной дуговой сварки. | 20. 1. Ручная; 2. Механизированная; 3. Автоматическая. | 1 | |

Критерии оценивания.

3 – 25 — 27 балла.

4 28 — 31 баллов.

5 32 — 35 баллов.

Общий балл_______ Оценка за работу________

Проверил

Преподаватель ___________Кварацхелия Г.В.

Государственное бюджетное профессиональное

образовательное учреждение Республики Крым

«Приморский промышленный техникум»

Экзаменационное задание МДК.01.01.

«Основы технологии сварки и сварочное оборудование»

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки))

Ф.И..О. ______________________________________________

Гр. ____

Вариант 2

Содержание теста | Ответы | Б. |

1. Степень механизации процесса полуавтоматической сварки. | 1. 1. Ручная; 2. Механизированная; 3. Автоматическая | 1 |

2. Согласно схемы строения дуги определить цифровое обозначение. «+» «─» | 2. 1 — ______________. 2 — ______________. 3 — ______________. 4 — ______________. 5 — ______________. | 3 |

3. Закончить предложение. Традиционно источником питания переменного тока является _______________ ___________. | 1 | |

4.Укажите буквенное обозначение первичной обмотки понижающего трансформатора и вторичной обмотки.

| 4. А.______________________________. Б.______________________________. В.______________________________. Г.______________________________. Д.______________________________. | 3 |

5. В какой зоне металл наиболее хрупкий? | 5. 1. Зоне сплавления. 2. Зоне термического влияния. 3. Зоне металла шва. | 2 |

6. Заполнить пропуск в тексте Для защиты от поражения электрическим током корпус ИП, а также свариваемое изделие должны иметь надёжное ____________________. | 1 | |

7. Где располагается катод и анод на дуге обратной полярности? | 7. Катод на ________________. Анод на __________________. | 1 |

8. Определить элементы, указанные стрелками. 1

3 2 4 | 8. 1.___________________________. 2.___________________________. 3.___________________________. 4.___________________________. | 3 |

9. Вставить пропущенные слова. Сваркой называется процесс получения _______________соединения путём ______________, _________________ или ___________________ с получением _____________________ ______________. | 2 | |

10. Как называется класс сварки, объединяющий виды сварки, которые осуществляются с использованием тепловой энергии и давления? | 10. 1. Термический. 2. Механический. 3. Термомеханический. | 1 |

11. Закончить предложение. Источники питания могут иметь следующие вольтамперные характеристики — ____________, ________________, ________________. | 2 | |

12. Холодная сварка осуществляется под действием: | 12. 1. Электрической дуги. 2. Силы давления 3. Газового пламени. | 1 |

13. Вставить пропущенные слова. Сварочная дуга – это устойчивый_______________ разряд, между _______________ и _____________, проходящий в газовой среде. | 2 | |

14. Вставить пропущенные слова. Свариваемостью называется свойство металла при ________________ _________________ образовывать соединения, свойства которых близки к свойствам ______________ ______________. | 2 | |

15. Определить вид сварочной дуги по принципу действия.

| 15. А)_______________________________. Б)_______________________________. В)_______________________________. | 2 |

16. Перечислить принадлежности и инструменты сварщика. | 16. 1._______________________________. 2._______________________________. 3._______________________________. 4._______________________________. 5._______________________________. | 2 |

17. Дать определение зоны сплавления. | 17. __________________________________. | 2 |

18.Закончить предложение. Сварочный преобразователь является источником питания_____________________ ______. | 1 | |

19. Определить оборудование сварочного поста.

| 19. 1.____________________________. 2.____________________________. 3.____________________________. 4.____________________________. 5.____________________________. 6.____________________________. | 2 |

20. Определите, какие из перечисленных видов сварки относятся к термическому классу сварки. | 20. 1. Сварка взрывом. 2.Контактная. 3. Газовая. | 1 |

3 – 25 — 27 балла.

4 28 — 31 баллов.

5 32 — 35 баллов.

Общий балл_______ Оценка за работу________

Проверил

Преподаватель ___________Кварацхелия Г.В.

multiurok.ru