Сварка. Физические основы и виды сварки

Сварка – технологический процесс получения неразъёмных соединений материалов посредством установления межатомных связей между соединяемыми частями при их нагреве и (или) пластическом деформировании (схема 1).

В разработке метода получения неразъёмных соединений материалов путём их сварки ведущая роль принадлежит отечественным инженерам и учёным. В 1882 г. Н.Н. Бенардос и в 1888 г. Н.Н. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги.

Для образования соединений необходимо выполнение следующих условий:

- освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов;

- энергетическая активация поверхностных атомов, облегчающая их взаимодействие;

- сближение свариваемых поверхностей на расстояние, сопоставимые с межатомным расстоянием в свариваемых заготовках.

Свариваемость – свойства металла или сочетания металлов образовывать при установленной технологии сварки сварные соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

Безотносительно к виду конструкции и её назначению свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноимённым свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др.

По этим признакам материалы разделяют на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных материалов прочность оценивается как хорошая или удовлетворительная. При сварке разнородных материалов – ограниченная или плохая.

Схема 1. Методы сваркиВ зависимости от состояния металла в зоне соединения и использования внешних сил различают способы сварки плавлением и давлением.

Виды сварки плавлением:

- дуговая,

- плазменная,

- электронно-лучевая,

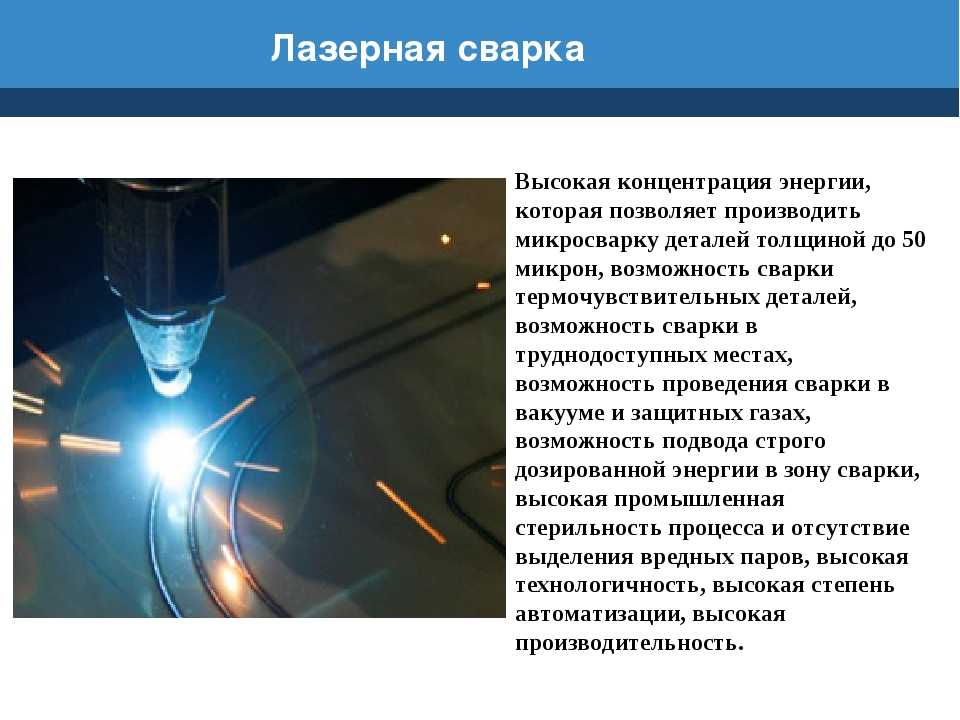

- лазерная,

- электрошлаковая,

- газовая и др.

Виды сварки давлением:

- холодная,

- контактная,

- ультразвуковая,

- диффузионная,

- трением,

- взрывом и др.

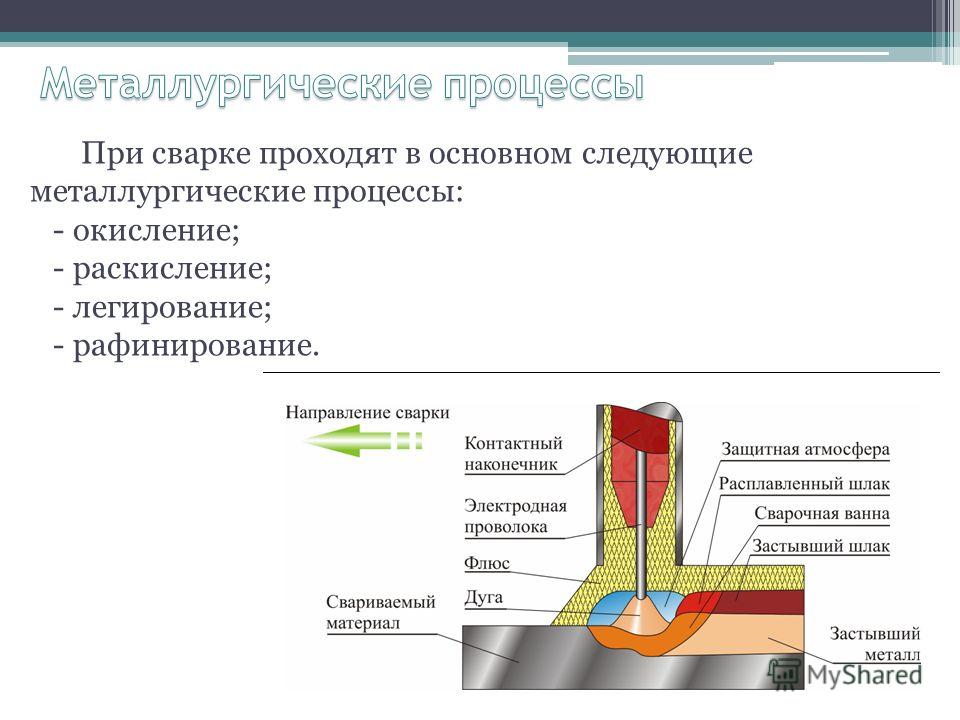

В процессе сварки плавлением в сварочной ванне за короткий промежуток времени протекают сложные процессы взаимодействия компонентов материала заготовок, электрода и присадки. Материалы, составляющие сварочную ванну, представляют собой основной металл заготовок, легирующие элементы, образующиеся растворённые газы и посторонние включения. Компоненты сварочной ванны взаимодействуют между собой, с газами атмосферы, с материалом покрытий и шлаковой ванны. В результате по химическому составу и свойствам сварной шов может значительно отличаться от основного металла заготовок.

При изучении микроструктуры сварного соединения выявляются три зоны: основного термического влияния (ЗТВ) и наплавленного металла сварного шва (рис. 1).

1).

В свою очередь, в зоне в зоне термического влияния (ЗТВ) также можно выделить шесть участков: 1 – 2 – участок неполного расплавления металла, является переходным от зоны наплавленного металла сварного шва к основному металлу. В этой области отмечено сплавления зёрен шва и основного металла при кристаллизации и свойства этого металла определяют свойства сварного шва в целом; 2 – 3 – участок перегрева, на котором металл нагревается 1500оС. После затвердевания металл этого участка имеет крупнозернистое строение с пониженной пластичностью. Для углеродистых сталей возможно появление закалочных структур; 3 – 4 – участок нормализации, после охлаждения имеет мелкозернистую с высокими механическими свойствами; 4 – 5 – участок неполной рекристаллизации, здесь крупные зёрна феррита в структуре окружены мелкими зёрнам

Рис. 1. Строение зоны термического влияния сварного шва: 1 – 6 – участки соответственно неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации и синеломкости феррита и перлита; 5 – 6 – участок рекристаллизации. Участок часто наблюдается после сварки заготовок, прошедших предварительную пластическую деформацию (поковки, прокат). Для металла на этом участке характерно восстановление формы и размеров разрушенных при деформации зёрен; начиная от границы 6 металл характеризуется синеломкостью, металл здесь в процессе ведения сварки нагревается до 200 – 400

Участок часто наблюдается после сварки заготовок, прошедших предварительную пластическую деформацию (поковки, прокат). Для металла на этом участке характерно восстановление формы и размеров разрушенных при деформации зёрен; начиная от границы 6 металл характеризуется синеломкостью, металл здесь в процессе ведения сварки нагревается до 200 – 400

|

Физические основы сварки Категория: Сварка металлов Физические основы сварки Сваркой металлов называется процесс их соединения за счет сил взаимодействия атомов. Кусок твердого металла можно рассматривать как гигантскую молекулу из атомов, размещенных в строго определенном, часто очень сложном порядке и прочно связанных в одно целое силами межатомного взаимодействия. Принципиальная сущность сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившиеся на расстояние действия межатомных сил. Сблизив поверхности двух кусков металла на расстояние действия межатомных сил или, говоря несколько упрощенно, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения, равной прочности цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы. Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно. Объединение отдельных объемов конденсированной твердой или жидкой фазы в один общий объем сопровождается уменьшением свободной поверхности и запаса энергии в системе, а потому термодинамически процесс объединения должен идти самопроизвольно, без подведения энергии извне.  Металлы с малой твердостью, например свинец, достаточно прочно соединяются уже при сдавливании незначительными усилиями. У наиболее важных для техники металлов твердость настолько велика, что поверхность действительного соприкосновения очень мала по сравнению с общей кажущейся поверхностью соприкосновения, даже на тщательно обработанных и пригнанных поверхностях. На процесс соединения сильно влияют загрязнения поверхности металла — окислы, жировые пленки и пр., а также слои адсорбированных молекул газов, образующиеся на свежезачищенной поверхности металла под действием атмосферы почти мгновенно. Поэтому чистую поверхность металла, лишенную слоя адсорбированных газов, можно сколько-нибудь длительно сохранить лишь в высоком вакууме не ниже 1 -10 6мм рт.. ст. Такие естественные условия имеются в космическом пространстве, где металлы получают способность довольно прочно свариваться или «схватываться» при случайных соприкосновениях. В обычных же, земных условиях приходится сталкиваться с отрицательным действием как твердости металлов, так и слоя адсорбированных газов на поверхности. При нагреве с повышением температуры снижается твердость металла и возрастает его пластичность. Металл, твердый и малопластичный при комнатной температуре, при достаточном нагреве может стать очень мягким и пластичным. Дальнейшим повышением температуры можно довести металл до расплавления; в этом случае отпадают все затруднения, связанные с твердостью металла; объемы жидкого металла самопроизвольно сливаются в общую сварочную ванну. Вторым важным средством для выполнения сварки служит давление, прилагаемое к соединяемым частям. Достаточное давление создает значительную пластическую деформацию металла, и он начинает течь, подобно жидкости. Металл должен перемещаться вдоль поверхности раздела, унося с собой поверхностный слой с загрязнениями и пленками адсорбированных газов; в тесное соприкосновение вступают выходящие на поверхность свежие слои и срастаются в одно целое. Пластическое деформирование металла при сварке называется осадкой, а прилагаемое давление осадочным. Здесь возможны различные соотношения: от расплавления металла ири отсутствии осадки и осадочного давления до выполнения сварки за счет одной осадки без нагрева металла. Во многих случаях существенно влияют на процесс сварки загрязнения поверхности металла: преимущественно окислы и жировые пленки. Эти загрязнения, попадая в сварное соединение, могут снижать качество сварки. Они, в отличие от адсорбированных газов, могут быть удалены с поверхности металла механически (щетками, абразивами и пр.) или химически (растворителями, травителями и флюсами). Специфическим для сварки средством очистки служат флюсы, растворяющие окислы при повышенных температурах. Помимо устранения загрязнений с поверхности металла, принимаются меры к уменьшению загрязнения металла в процессе сварки, в первую очередь окислами. Для этой цели используются флюсы, шлаки, защитные газы, вдуваемые в зону сварки. Рис. 1. Энергетическая модель процесса сварки Противоречие между теоретической возможностью сварки металлов без затрат энергии и практической необходимостью затрат энергии и затрат значительных может быть объяснено энерге- тическои моделью процесса сварки, схематически показанной на рис. 1. Атом на свободной поверхности металла в положении I имеет энергию h, атом в объеме металла в положении 3 — меньшую энергию h0; соединение объемов металла с уничтожением свободной поверхности сопровождается освобождением энергии на атом: Ah — h — h0. Но для перемещения из положения 1 в положение 3 атом должен преодолеть энергетический порог и пройти положение 2 с энергией Н. Для преодоления энергетического порога атому нужно подвести энергию АН = Н — h, без чего невозможно преодоление порога и соединение объемов металла. Энергия АН расходуется на упругую и пластическую деформацию металла, необходимую Для сближения поверхностей металла, на нагрев его, разрушение пленки адсорбированных газов и т. Соединение атомов при сварке металлов происходит обычно в очень тонком слое, толщиной в несколько атомных диаметров, и зона сварки имеет пленочный характер. Увеличение ширины зоны сварки может быть произведено за счет таких процессов, как диффузия, растворение, кристаллизация, протекающих более медленно во времени и постепенно распространяющихся по объему металла. Реклама:Читать далее:Классификация способов сварки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Основополагающие принципы сварки

Количество применений сварки кажется бесконечным. Являетесь ли вы профессиональным сварщиком или просто любителем, у тех, кто понимает основы сварки 101 и основные принципы сварки, есть множество возможностей. Технологии влияют на сварку так же, как и на все остальные сферы нашей жизни, и теперь сварщики могут реально работать на любой глубине воды (и даже в космосе!). Сварка — это, по сути, соединение двух объектов вместе с использованием тепла и присадочного материала. Наполнитель нагревается до точки плавления и может скапливаться между двумя объектами. В результате получается прочное соединение (также известное как сварной шов).

Являетесь ли вы профессиональным сварщиком или просто любителем, у тех, кто понимает основы сварки 101 и основные принципы сварки, есть множество возможностей. Технологии влияют на сварку так же, как и на все остальные сферы нашей жизни, и теперь сварщики могут реально работать на любой глубине воды (и даже в космосе!). Сварка — это, по сути, соединение двух объектов вместе с использованием тепла и присадочного материала. Наполнитель нагревается до точки плавления и может скапливаться между двумя объектами. В результате получается прочное соединение (также известное как сварной шов).

Существует три основных типа традиционной сварки. Это:

- Ручная сварка

- Металлический инертный газ (известный как сварка MIG)

- Вольфрамовый инертный газ (сварка ВИГ)

Существуют и другие типы сварки, в том числе плазменная дуговая и лазерная сварка, но три основных типа сварки, электродуговая сварка, сварка MIG и TIG охватывают до 90 % сварочных задач во всем мире.

Сварка электродом

Для новичков в профессиональной сварке это, безусловно, самый популярный метод. Сварка стержнем работает при пропускании электрического тока через металл и электрод (известный как стержень). Процесс работает, потому что электрод плавится. Это заставляет его соединяться с металлом и образовывать соединение. Причина, по которой этот тип сварки настолько популярен, заключается в том, что его очень легко освоить. Частично это может быть связано с тем, что оборудование для сварки электродами дешевле, чем другие виды сварочного оборудования. Для тех, кто хочет попробовать сварку электродом, доступны три основных типа сварочных комплектов. Это:

- АС

- DC

- AC/DC (как рок-группа AC/DC разработала идею названия группы)

Каждый из них будет иметь свои особенности с точки зрения наиболее эффективного использования. Как правило, сварочные аппараты постоянного тока будут немного дороже. Однако эти дополнительные затраты могут быть оправданы, если вы ищете более чистые сварные швы и повышенную универсальность.

Сварка МИГ

Как и сварка электродами, сварка МИГ очень проста в освоении. Он работает, подавая присадочную проволоку в сварочную горелку и выбирая скорость, с которой вы хотите, чтобы она вышла. Это создает дугу, что означает, что вы можете расплавить проволоку прямо на соединение. В результате получается чистый и прочный шов. Окисление предотвращается за счет использования газа. Более дорогие, чем электродуговая сварка, комплекты для сварки MIG должны быть вашим выбором, если вы ищете более профессиональную отделку сварных швов.

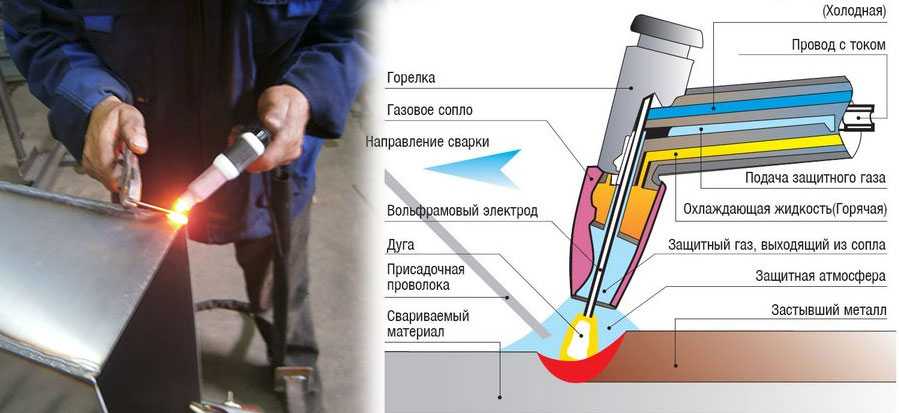

Сварка ВИГ

Это самый сложный из основных методов сварки, который обычно предназначен для профессиональных сварщиков. Он работает почти так же, как сварка MIG, но позволяет лучше контролировать дугу и сварку. Это потому, что вы можете контролировать температуру сварочной ванны, что означает гораздо большую точность. В результате получаются прочные и эстетически привлекательные швы.

Не все сварные швы предназначены для соединения двух металлических частей. Сварка пластмасс является популярным хобби и ценным навыком в современной обрабатывающей промышленности из-за большого объема задач по изготовлению пластмасс. Наборы для сварки пластика работают почти так же, как наборы для соединения металла, но вместо металла используются термопласты. Кривая обучения использованию комплектов для сварки пластмасс и оборудования, такого как Triac ST, очень быстрая, и даже новички смогут легко создавать соединения.

Сварка пластмасс является популярным хобби и ценным навыком в современной обрабатывающей промышленности из-за большого объема задач по изготовлению пластмасс. Наборы для сварки пластика работают почти так же, как наборы для соединения металла, но вместо металла используются термопласты. Кривая обучения использованию комплектов для сварки пластмасс и оборудования, такого как Triac ST, очень быстрая, и даже новички смогут легко создавать соединения.

Обучение сварке — ценный навык. Независимо от того, интересуетесь ли вы сваркой в качестве хобби или карьеры, она привлекает как практичных, так и творческих людей. Надеюсь, вам понравился наш пост «Основы сварки 101». Если вас интересуют более фундаментальные принципы сварки, сообщите нам об этом, написав нам по адресу [email protected], в теме письма основы сварки 101, подробнее, пожалуйста.

Руководство по сварке для начинающих

Сваривание двух кусков металла вместе образует прочную связь, при которой металлы нагреваются до точки плавления, смешиваются вместе и затем охлаждаются, создавая единый объект. Этот тип связи прочнее, чем другие связи, такие как пайка, которая может быть обращена.

Этот тип связи прочнее, чем другие связи, такие как пайка, которая может быть обращена.

Существует четыре основных типа сварки: MIG, TIG, порошковая проволока и электрод. Используемые процессы и методы сварки зависят от области применения, типов свариваемого металла, навыков и опыта сварщика.

Ознакомьтесь с нашим выбором металлов для вашего следующего сварочного проекта!

Сварка МИГ

Новые сварщики, которые только учатся сварке, должны начать со сварки в среде инертного газа (MIG), также известной как дуговая сварка в среде защитного газа (GMAW). MIG — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод.

Когда сварочная проволока касается металлического предмета, цепь замыкается. Затем провод оттягивается на небольшое расстояние, вызывая электрическую дугу, которая нагревается до тысяч градусов по Фаренгейту, расплавляя провод и частично расплавляя два куска металла. Это создает ванну расплава, в которой все три металла сливаются в один, когда он охлаждается и затвердевает, оставляя валик вдоль сварного шва.

Это создает ванну расплава, в которой все три металла сливаются в один, когда он охлаждается и затвердевает, оставляя валик вдоль сварного шва.

По мере того, как сварочное действие продолжается вдоль шва, проволока плавится, и с наконечника сварочной горелки непрерывно подается новая проволока. В то же время из горелки выбрасывается газ, распространяющийся вокруг дуги, чтобы защитить зону сварки от загрязняющих веществ в воздухе, таких как кислород и азот.

Сварка ВИГ

Сварка вольфрамовым электродом в среде инертного газа (TIG) требует больше навыков и занимает больше времени, чем сварка MIG, но обеспечивает большую точность. TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), может использоваться для сварки алюминия и сплавов, таких как хромомолибденовый сплав 4130.

Сварка ВИГ аналогична сварке МИГ, но вместо расходуемой проволоки используется электрод в виде вольфрамового металлического стержня внутри сварочной горелки. Сварщик держит пистолет в одной руке, а другой рукой подает присадочный стержень. Когда дуга создает ванну расплава из двух заготовок, тепло ванны плавит присадочный стержень, так что все три вместе смешиваются в ванне. Подобно сварке MIG, сварочные горелки TIG распыляют защитный газ для защиты нового сварного шва.

Сварщик держит пистолет в одной руке, а другой рукой подает присадочный стержень. Когда дуга создает ванну расплава из двух заготовок, тепло ванны плавит присадочный стержень, так что все три вместе смешиваются в ванне. Подобно сварке MIG, сварочные горелки TIG распыляют защитный газ для защиты нового сварного шва.

Сварочный аппарат TIG также оснащен ножной педалью для регулировки тока, протекающего через электрическую цепь между металлическими предметами и вольфрамовым электродом. Это можно использовать для медленного увеличения или уменьшения нагрева металла, что может помочь предотвратить хрупкость, вызванную тепловым ударом.

Сварка порошковой проволокой

Третий тип сварки, называемый дуговой сваркой с флюсовой проволокой (FCAW), использует электродную трубку с непрерывной подачей вместо проволоки, используемой для сварки MIG. Трубка металлическая снаружи, с флюсом в сердцевине. Когда флюс плавится во время сварки, он образует жидкий шлак и газ, которые защищают сварной шов от загрязнений. Это обеспечивает лучшую защиту сварного шва, чем защитный газ, используемый при сварке MIG, особенно там, где сильный ветер может рассеивать газ, но это также приводит к большему количеству брызг, которые впоследствии необходимо убирать.

Это обеспечивает лучшую защиту сварного шва, чем защитный газ, используемый при сварке MIG, особенно там, где сильный ветер может рассеивать газ, но это также приводит к большему количеству брызг, которые впоследствии необходимо убирать.

Ручная сварка

Также известная как электродуговая сварка в среде защитного газа (SMAW), электродуговая сварка представляет собой двуручный метод, такой как TIG. При сварке стержнем используется металлический присадочный стержень или стержень, покрытый флюсом. По мере того как материал стержня плавится под действием тепла, флюсовое покрытие также плавится, образуя газ и жидкий шлак, которые защищают сварной шов от окисления. Как и в случае с FCAW, защитный газ не нужно подавать в процессе сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.

Сварочное оборудование

После того, как метод сварки определен, следующим шагом является выбор подходящего сварочного оборудования. Сварщики могут выбрать аппарат для сварки MIG или аппарат для многофункциональной сварки MIG/Stick/TIG, который можно использовать для всех четырех основных типов дуговой сварки.

Сварщики могут выбрать аппарат для сварки MIG или аппарат для многофункциональной сварки MIG/Stick/TIG, который можно использовать для всех четырех основных типов дуговой сварки.

Наряду с соответствующим аппаратом, следующим важным элементом необходимого оборудования является сварочная маска для защиты лица и особенно глаз от сильного тепла и яркого света, создаваемого электрической дугой. Новейшие технологии сделали возможным автоматическое затемнение шлемов с обзорными экранами, которые мгновенно адаптируются к уровню освещенности, чтобы сварщик имел постоянный визуальный ввод.

Сварщикам также необходимы прочные кожаные перчатки и обувь, а также кепки, хлопчатобумажные рубашки с длинными рукавами, нагрудники, комбинезоны и/или фартуки для защиты кожи от искр.

Сварочные материалы

Сварочные материалы

Материалы, необходимые для сварки, включают расходные материалы, такие как проволока MIG и порошковая проволока различных диаметров и материалов, сварочные наконечники, электродные стержни или трубки, флюс и стержни для сварки TIG или газовой пайки.

Другое полезное оборудование включает в себя магниты и зажимы для удержания металлических предметов во время сварки, регулируемые сварочные столы и рабочие места, а также сварочные одеяла из стекловолокна для предотвращения распространения искр.

Привариваемые лапки различных размеров и форм используются для создания фланцев, отверстий, ручек и других механических деталей при приваривании к трубе или другому металлическому объекту.

Методы сварки

Каждый сварщик разрабатывает свои предпочтительные методы сварки. Один из наиболее часто используемых способов называется «складывание десятицентовиков», которое в конечном итоге выглядит как цепочка круглых монет, перекрывающихся по длине сварного шва.

Когда сварочная дуга расплавляет небольшую ванну металла, сварщик продвигает ванну расплава вперед электродом, используя плавное движение, подобное написанию буквы «е» курсивом. Альтернативные движения можно описать как «восьмерку» или «полумесяц». Ключом к каждому типу движения является обеспечение того, чтобы электрод проталкивал ванну расплава вперед и назад равномерно между двумя заготовками, чтобы они были полностью сварены.

Ключом к каждому типу движения является обеспечение того, чтобы электрод проталкивал ванну расплава вперед и назад равномерно между двумя заготовками, чтобы они были полностью сварены.

Некоторые сварщики предпочитают тянуть, а не толкать ванну расплава, в зависимости от руки (правой или левой) и положения детали. При сварке MIG выбор зависит от личных предпочтений.

При сварке TIG сварщик проталкивает сварочную ванну вдоль шва, двигаясь вперед и назад, при этом другой рукой погружая конец стержня в ванну и вынимая ее из нее.

Однако сварка электродами и порошковой проволокой требует тянущего движения, чтобы избежать сварки по расплавленному флюсовому шлаку, который создает пористость и «червоточины» в готовом сварном шве.

Различия материалов

Сварка различных видов металла различается в зависимости от различных физических характеристик каждого из них. Например, нержавеющая сталь не так хорошо передает тепло, как другие металлы, поэтому в зоне сварки легко накапливается слишком много тепла, что приводит к деформации стали и снижению ее коррозионной стойкости. Чтобы контролировать нагрев, уменьшите силу тока на сварочном аппарате и увеличьте скорость движения горелки.

Чтобы контролировать нагрев, уменьшите силу тока на сварочном аппарате и увеличьте скорость движения горелки.

По сравнению со всеми видами стали, алюминиевые изделия имеют значительно более высокую теплопроводность, а также более низкую температуру плавления. Он также сильно реагирует на воздух, создавая на поверхности твердый окислительный слой. Поскольку этот слой окисления плавится при гораздо более высокой температуре, чем алюминий под ним, перед началом сварки его необходимо удалить проволочной щеткой или химическим растворителем.

Алюминий можно сваривать как методом TIG, так и методом MIG, но алюминиевая присадочная проволока довольно мягкая и может легко запутаться в механизме подачи проволоки горелки MIG. Чтобы предотвратить это, используйте тефлоновый или пластиковый вкладыш в механизме подачи проволоки и направляющих трубках, чтобы поддерживать проволоку от механизма подачи к горелке.

Для сварки алюминия требуется сварочный аппарат с большей силой тока и более высокая скорость сварки, чем для стали, чтобы избежать «прожигания» основного металла, проплавления отверстия слишком большим количеством тепла.

С повышением температуры металла осадка облегчается, а необходимое осадочное давление уменьшается.

С повышением температуры металла осадка облегчается, а необходимое осадочное давление уменьшается.

д. Нагрев снижает энергетический порог, препятствующий соединению твердых металлов; расплавление сводит высоту порога почти к нулю, делая возможным соединение без затрат энергии.

д. Нагрев снижает энергетический порог, препятствующий соединению твердых металлов; расплавление сводит высоту порога почти к нулю, делая возможным соединение без затрат энергии.