Основное свойство — сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Основное свойство — сталь

Cтраница 1

Основные свойства сталей: 1) высокая теплостойкость, определяющая сопротивление стали пластической деформации, смятию при нагреве и характеризующаяся пределом текучести сталей при температурах деформирования; теплостойкость чаще всего условно определяется температурой четырехчасового отпуска, после которого твердость стали составляет HRC 45; 2) высокая вязкость, определяющая сопротивление стали хрупкому разрушению, которое проявляется в образовании макротрещин и трещин разгара; характеризуется, чаще всего, ударной вязкостью; 3) окалиностойкоеть и сопротивление коррозии под напряжением, характеризующие сопротивление стали износу, протекающему в результате образования окалины и химического взаимодействия штампа и обрабатываемого материала. [1]

Основные свойства сталей: 1) высокая твердость, которая является необходимым условием осуществления процесса холодной штамповки и определяет сопротивление стали пластической деформации; необходима твердость не менее HRC 56 — 60; 2) достаточная прочность и вязкость в сочетании с высокой твердостью, повышающие сопротивление стали хрупкому разрушению и усталости; 3) теплостойкость не менее 400 — 500 С, определяющая сопротивление [ стали смятию и пластической деформации при тяжелых условиях штамповки. [2]

По основным свойствам стали классифицируют, чтобы определить эксплуатационные свойства, в наиболее полной мере отвечающие требованиям потребителей. Такую классификацию используют в стандартах большинства технически развитых стран. [3]

В табл. 20 даны основные свойства наиболее употребительных сталей. [4]

Углерод является основным химическим элементом, определяющим основные свойства стали

. С увеличением содержания углерода в стали возрастают твердость, временное сопротивление разрыву и предел текучести, но ухудшается ее свариваемость, снижаются пластичность и ударная вязкость. [5]При разработке указанных направлений учитывается, чтр основные свойства сталей цепного производства определяются, о одной стороны, их химическим составом, в первую очередь, содержанием углерода и легирующих элементов и, с другой стороны, той общей и тонкой структурой, какую имел сплав в готовом изделии. [6]

В отечественной практике нашли применение стали типа ОЗХ18Н11, и ОЗХ18АН11, аналогичные по основным свойствам стали типа 12 X18Н ЮТ. В сталь ОЗХ18АН11 введен азот в количестве до 0 15 %, который, не оказывая отрицательного влияния на коррозионную стойкость стали, компенсирует снижение прочности вследствие уменьшения содержания углерода. [7]

Хотя в некоторых случаях в технике нельзя провести резкую грань между классами строительной, конструкционной и инструментальной стали, однако классификация по применению является более характерной, так как позволяет лучше отметить основные свойства стали различных марок. Поэтому ниже принята классификация по применению. [9]

Должен знать: основы металлографии; физико-химические свойства металлов; принцип применяемых теплоизмерительных приборов; порядок изготовления макро — и микрошлифов и реактивов для травления; основы термической обработки стали, чугуна, а также цветных металлов и сплавов, используемых на предприятии; технологические процессы термической и химико-термической обработок вышеуказанных материалов; основные свойства сталей и цветных металлов и сплавов; определение величины зерна, зон цементации, азотирования, сульфи-дирования и пр. [10]

Должен знать: устройство и принцип работы холодильной камеры; процесс обработки деталей и изделий холодом; свойства охлаждающего жидкого газа; условия его транспортировки, хранения и правила обращения с ним; номенклатуру деталей и изделий, подвергающихся обработке холодом, и предъявляемые к ним требования по техническим условиям; влияние и продолжительность действия низкой температуры на изделия; основные свойства сталей

Должен знать: устройство пламенных, газовых, индукционных, электрических, вакуумных ( камерных, шахтных, конвейерных, агрегатных и др.) печей; назначение и устройство откачной системы вакуумной печи, водородной установки; охлаждающие жидкости и правила их применения в зависимости от температуры нагрева и марки стали; основы химико-термической обработки металлов в пределах выполняемой работы; правила выбора режима термической обработки деталей и инструмента средней сложности из углеродистых и легированных сталей; основные свойства сталей различных марок, цветных металлов и их сплавов, технологическую схему и способы регулирования процесса отжига в водородной среде; физико-химические свойства хромоникеле-вого катализатора и способы обращения с ним; способы закалки деталей на однотипных закалочных прессах, закалочных машинах; способы закалки и охлаждения молетов; температурные режимы при закалке и охлаждении молетов для получения требуемой твердости; правила обращения с электроприборами при закалке молетов в электропечи; назначение, принцип работы и правила применения различных приборов ( механических, электрических, оптических) при термообработке; правила цементации деталей, цементующие вещества и способы-определения глубины слоя цементации; методы правки изделий после закалки. [12]

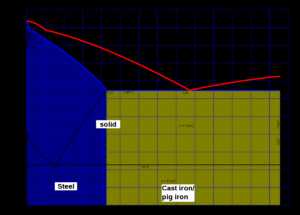

Основные свойства стали определяются содержанием ее главной примеси — углерода. Взаимодействие углерода с а — или у-модификациямп железа приводит к образованию железоуглеродистых сплавов, различных по строению п свойствам. Построение диаграммы состояния железо-цементит ( Fe — FesC) дает представление о температурных и концентрационных границах существования этих сплавов. [13]

Основные свойства стали определяются содержанием ее главной примеси — углерода. Взаимодействие углерода с а — или у-модификациями железа приводит к образованию железоуглеродистых сплавов, различных по строению и свойствам. Построение диаграммы состояния железо-цементит ( Fe — Fe3G) дает представление о температурных и концентрационных границах существования этих сплавов. [14]

Под высоколегир о в а н н ы м стальным литьем подразумевают литье, содержащее более 5 % ведущего легирующего элемента, а суммарно выше 8 — 10 % легирующих добавок. Основным свойством сталей этого типа является устойчивость против коррозии и действия высоких температур. К числу таких сталей относятся хромоникелевые ( 18 % хрома и 8 % никеля), хромистые ( 20 % хрома) и ряд других. [15]

Страницы: 1 2

www.ngpedia.ru

Химический состав, механические, физические и технологические характеристики

Сталь 45 — классифицируется как конструкционная углеродистая качественная сталь, феррито-перлитного класса. Применение качественных сталей затрагивает такие производственные отрасли, как машиностроение, строительство, приборостроение и другие. Этому способствует: различное содержание углерода в их структурном составе и применение многообразных видов термической обработки, а также увеличение и усовершенствование технологических характеристик и свойств сплавов.

Сталь 45 — классифицируется как конструкционная углеродистая качественная сталь, феррито-перлитного класса. Применение качественных сталей затрагивает такие производственные отрасли, как машиностроение, строительство, приборостроение и другие. Этому способствует: различное содержание углерода в их структурном составе и применение многообразных видов термической обработки, а также увеличение и усовершенствование технологических характеристик и свойств сплавов.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют

Для анализа и контролирования свойств стали используют

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв [МПа] и предел текучести стали 45, sT [МПа].

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 [МПа], по Роквеллу HRC [МПа]. Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 [ % ]:

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

Металлические сплавы имеют высокие показатели плотности, теплоемкости и электрической проводимости. Рассмотрим физические свойства марки 45 (при t=20C).

Плотность или удельный вес — масса вещества на единицу объема, плотность стали 45 ГОСТ 1050–88 ρ=7826—7595 кг/м3.

Коэффициент линейного теплового расширения количественно равен относительной перемене линейных размеров вещества при росте (понижении) температуры в сплаве на 1 градус Цельсия, α (1/град).

Теплопроводность вещества — способность отдавать количество тепла от более прогретого участка к менее прогретому. Характеризуется величиной коэффициента теплопроводности, λ [Вт/(м·град)].

Под модулем Юнга подразумевается физическая величина, которая косвенно отображает возможности стали противостоять продольным деформациям (растяжению или сжатию). Эта величина указывает на жесткость материала и является важной физической особенностью, E 10—5=2 МПа;

Под модулем Юнга подразумевается физическая величина, которая косвенно отображает возможности стали противостоять продольным деформациям (растяжению или сжатию). Эта величина указывает на жесткость материала и является важной физической особенностью, E 10—5=2 МПа;

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град).

Электропроводность — способность материала быть проводником электрического тока. Характеризуется величиной удельного электрического сопротивления, Ṛ [Ом·м].

Технологические характеристики применение стали 45

Технологические характеристики стали указывают на пригодность сплава к различным методам обработки. Материал имеет следующие технологические характеристики:

- Температура процесса ковки, градус — 1250 вначале, 700 в конце. Охлаждение сечений до 400 мм производится при нормальных условиях окружающей среды.

- Свариваемость — трудно поддается процессу сварки. Виды сварки: РДС и КТС, с использованием подогрева и последующей термообработки.

- Условия для резания — в горячекатаном состоянии при НВ 170—179 МПа и sB = 640 МПа.

- Не склонна к отпускной способности после отжига.

- Имеет малую флокеночувствительность.

Формирование метода термообработки материала, обусловлено эксплуатационными требованиями относительно деталей и механизмов. В металлообрабатывающей промышленности применяют такие виды обработки: нормализация, улучшение, закалка ТВЧ, закалка с низким отпуском и др.

Среднеуглеродистые стали нашли применение в изготовлении деталей, отличающихся повышенной прочностью материала с повышенным воздействием циклических нагрузок (зубчатые колеса редукторов, шатунные механизмы). Сталь марки 45 применяется при производстве:

- шестерен, вал-шестерней, коленчатых и распределительных валов, бандажей, цилиндров, кулачков; шпинделей;

- бесшовных труб и каркасных элементов трубопровода, требуют закалки и отпуска стали;

- ряда запчастей и конструкций в отрасли мотовелостроения.

Технологический пример. Тиски, круглогубцы и плоскогубцы, выполняют на основе сталей 45 и 50. Производя термическую закалку, в собранном виде, нагревать следует только губки изделия для предохранения от образования закалочных трещин. Для подобного нагрева предназначены свинцовые и соляные ванны. При обработке в камерной печи остывание области с резким переходом (шарнир) должно происходить медленно, опусканием и перемещением в жидкости только поверхности губок инструмента (до потускнения остальной части). Температурный режим процесса отпуска 220—320 градусов в интервале 30—40 минут.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Физические свойства стали — Исходные материалы и их подготовка

К физическим свойствам стали относятся плотность (удельный вес), теплоемкость, теплопроводность, электропроводность и др. Первые три из перечисленных свойств имеют важное значение для кузнечноштамповочного производства.

Удельный вес стали — это вес 1 см3 стали в граммах. Он изменяется в зависимости от химического состава стали и в среднем принят равным 7,86 Г/см3 [7,86103 кГ/м3].

Теплоемкостью называется количество тепла, необходимое для нагревания 1 Г металла на 1°С. Она влияет на проникновение тепла от поверхности заготовки к сердцевине.

Теплопроводностью называется свойство материалов передавать тепло от одной нагретой части к другой, менее нагретой. Знание этого свойства передачи тепла от поверхности до сердцевины заготовки необходимо для определения продолжительности нагрева металла перед ковкой.

К механическим свойствам стали относятся: прочность, твердость, вязкость, пластичность, упругость и выносливость.

Прочностью называется способность металла сопротивляться разрушению (сохранять связь между частицами) при воздействии внешних сил.

Твердостью называется способность металла сопротивляться вдавливанию (проникновению) в него других, более твердых тел. Твердость стали определяется методом вдавливания в нее шарика или конуса специальных приборов. Чем тверже сталь, тем меньше диаметр отпечатка шарика на поверхности испытуемого образца или меньше глубина проникновения конуса при одинаковых нагрузках.

Вязкость (ударная) — это способность металла оказывать сопротивление ударным нагрузкам, не разрушаясь.

Пластичностью называется способность металла изменять ; без разрушения свою форму под воздействием внешних сил и сохранять принятую новую форму после прекращения действия внешних сил.

Упругостью называется свойство материала изменять форму под действием внешних сил и возвращаться к первоначальной форме после прекращения действия внешних сил.

Выносливостью называется способность металла выдерживать, не разрушаясь, различные эксплуатационные многократные нагрузки, в том числе и знакопеременные, т. е. нагрузки, непрерывно меняющиеся по величине и направлению.

«Свободная ковка», Я.С. Вишневецкий

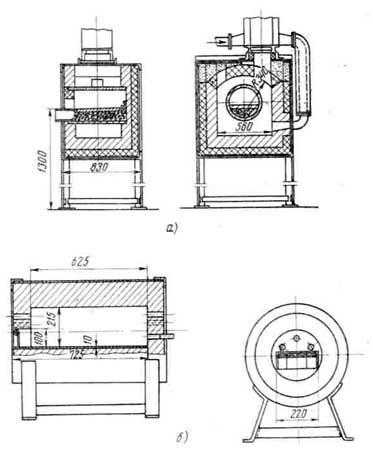

В кузнечных нагревательных печах и горнах применяется твердое, жидкое и газообразное топливо. Основными требованиями, предъявляемыми к топливу, являются удобство сжигания и обеспечение высококачественного нагрева при относительно низкой себестоимости его. Твердое топливо Естественным твердым топливом являются каменные (антрациты, бурые и др.) угли, торф, дрова и др.; из них получают искусственные виды твердого топлива: кокс, древесный уголь,…

Продолжительное пребывание металла в печи при температурах, близких к началу плавления, приводит к оплавлению легкоплавких примесей, находящихся по границам зерен. При этом проникший в межзеренные прослойки кислород образует окисленные соединения примесей и металла, которые разобщают зерна друг от друга. Происходит так называемый пережог металла, при котором связь между отдельными зернами нарушается и появляются глубокие трещины….

Газообразное топливо является самым удобным из всех видов топлива для сжигания в нагревательных печах. Легкая смешиваемость газа с воздухом и возможность их подогрева перед сжиганием создают благоприятные условия в рабочей камере печи для полного сгорания топлива почти без избытка воздуха. При работе печи на газообразном топливе возможна полная автоматизация процесса. Газообразное топливо бывает природным и…

При ковке и штамповке поковок для деталей высокой точности, на поверхности которых не допускается окалина, а также в целях экономии металла применяют различные способы безокислительного нагрева, которые осуществляются в печах открытого пламени, муфельных и электрических. В кузнечных нагревательных печах с защитным газовым слоем на поде нагрев заготовок осуществляют при омывании их газами нейтрального или восстановительного…

Нагрев заготовки при горячей обработке металлов давлением необходим для повышения пластичности, а следовательно, и ковкости материала. Пластичность характеризуется величиной уменьшения высоты образца до появления трещин, вязкостью при ударных нагрузках и относительным удлинением образца при разрыве. Ковкостью называется способность металла при высокой пластичности оказывать незначительное сопротивление деформированию. Пластичность и ковкость в значительной степени зависят от температуры…

www.ktovdome.ru

Свойства стали.

Количество просмотров публикации Свойства стали. — 270

Среди физических свойств стали:

Истинная плотность7850-7900кг/м3,

Теплопроводность высокая,

Температура плавления –температура, при которой сталь из твердо-го состояния переходит в жидкое, температура плавления железа -1535°С: но при введении в его состав углерода и других элементов она изменяется

Механические свойства стали

Характеризуются пределом прочности при растяжении. Пределом текучести, относительным удлинением, твердостью и ударной вязкостью.

Испытание стали на растяжение с одновременной оценкой ее упругости, производят на образцах в форме стержня круглого или прямоугольного сечения. Для этого используют разрывные машины, снабженные приспособлением для записи диаграммы растяжения образца. По вертикальной оси диаграммы откладывают растягивающую нагрузку, а по горизонтальной – соответствующее приращение длины образца ( смотри рис. 5.5.1)

На диаграмме растяжения прямой участок (от начала координат до точки 1) показывает, что удлинение Δl испытуемого образца прямо пропорционально приложенной нагрузке Р1. Максимальное напряжение, при котором сохраняется прямая пропорциональность между удлинением образца и приложенной нагрузкой, принято называть пределом пропорциональности (σпр).

Деформации образца, в котором напряжения не превышают предел

Рис5.5.1

пропорциональности, являются упругими, и при снятии нагрузки восстанавливается первоначальная длина образца. При незначительном повышении нагрузки до P2 (точка 2) образец начинает вытягиваться ( сталь ʼʼтечетʼʼ), хотя нагрузка остается постоянной, что соответствует горизонтальной площадке на диаграмме. Напряжение, при котором появляется текучесть стали, принято называть пределом текучести (σт). Образец приобретает остаточные деформации, т. Е. деформации, остающиеся в образце после снятия нагрузки.

При дальнейшем увеличении нагрузки до Р3, наступает разрыв образца (точка 3). Максимально достигнутое при этом напряжение в образце, принято называть пределом прочности стали (σp), Мпа, который вычисляют по формуле:

σр=P/А0,

где P – наибольшая нагрузка, Н;

Ао – первоначальная площадь поперечного сечения образца, м2.

Относительное удлинение образца при испытании на разрыв, характеризует пластичность стали, т. е способность приобретать значительные остаточные деформации без разрывов и трещин. Относительное удлинение ε(%), определяют по формуле:

ε=(l1 – l0)/l0

где lо –расчетная (начальная) длина образца, мм;

l1— длина образца после разрыва, мм.

Испытание на растяжение является основным при оценке механических свойств стали, применяемых в строительстве.

Твердость – способность стали сопротивляться вдавливанию в нее других, более твердых тел ( к примеру, алмазного конуса или стального шарика).

Ударная вязкость — свойство стали противостоять динамическим

(ударным) нагрузкам. Ее величина определяется количеством работы, крайне важно й для разрушения стального образца на маятниковом копре.

Среди химических свойств стали наиболее важным является коррозионная стойкость, которая характеризует способность стали сопротивляться разрушающему действию окружающей среды.

Термическая обработка улучшает физико-механические свойства стали. Различают следующие виды термической обработки стали: закалку, отпуск, отжиг, нормализацию.

Закалка состоит в нагреве стали до 800-900 °С и быстром охлаждении ее в воде или масле.

Закалка увеличивает прочность и твердость стали, но снижает ударную вязкость.

Отпуск закаленной стали – медленный ее нагрев до 200-350 °С, выдержка при этой температуре с последующим медленным охлаждением на воздухе.

При отпуске стали снижается твердость, но повышается вязкость.

Отжиг – нагрев стали до определенной температуры, выдержка и медленное охлаждение в печи. Отжигают сталь для снижения твердости и повышения ее вязкости.

Нормализация стали – разновидность отжига, состоящая из нагрева ее до температуры ниже температуры закалки, выдержки при этой температуре и охлаждения на воздухе. Нормализация повышает твердость, прочность и ударную вязкость стали.

Читайте также

Серые чугуны Структуры железоуглеродистых сплавов в равновесном состоянии Различают три группы сплавов железа с углеродом: техническое железо, стали и чугуны. Техническое железо – сплавы с содержанием углерода менее 0,02%, их… [читать подробнее].

Технически чистое железо, имеющее структуру феррита, не представляет особого интереса как конструкционный материал, т. к. обладает низкой прочностью и высокой пластичностью (&… [читать подробнее].

Старение. При температурах ниже температуры образования феррита растворимость углерода ничтожна, но все же в небольшом количестве он остается. При благоприятных обстоятельствах углерод выделяется, располагается между зернами феррита и группируется у различных… [читать подробнее].

Старение. При температурах ниже температуры образования феррита растворимость углерода ничтожна, но все же в небольшом количестве он остается. При благоприятных обстоятельствах углерод выделяется, располагается между зернами феррита и группируется у различных… [читать подробнее].

В предыдущей теме 2.1 был сделан важный вывод о том, что механические свойства углеродистых сталей определяются количеством содержащегося в них углерода. Свойства стали с данным содержанием углерода могут изменяться в широких пределах в результате термической… [читать подробнее].

Низкотемпературный (низкий) отпуск проводят при нагреве до 250° С. При этом снижаются закалочные макронапряжения, мартенсит закалки переходит в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,6… [читать подробнее].

Углеродистые и легированные стали. Строение и свойства сталей Лекция №7 Тема: УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ. СТРОЕНИЕ И СВОЙСТВА СТАЛЕЙ. ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ ПРИМЕСЕЙ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ. КЛАССИФИКАЦИЯ СТАЛЕЙ ПО СОСТАВУ, КАЧЕСТВУ И… [читать подробнее].

Ш — шарикоподшипниковые хромистые стали ШХ6, ШХ9, ШХ15. Стали узкого применения Особо высококачествкнные. Стали выпускают 1)качественные, 2)высококачественные и Классификация по… [читать подробнее].

Свариваемость — свойство металла или сочетание металлов при установленной технологии сварки образовывать соединения, отвечающие обусловленным конструкцией и эксплуатацией изделия требованиям. Свариваемость зависит, с одной стороны, от материала, технологии сварки,… [читать подробнее].

Цель работы: изучить влияние холодной пластической деформации на структуру и свойства (твердость) малоуглеродистой стали; изучить влияние температуры нагрева на структуру и свойства (твердость) холоднодеформированной малоуглеродистой стали. Приборы и оборудование:… [читать подробнее].

referatwork.ru

Основные свойства стали

Сталь – это универсальный и удобный в работе металл, который широко применяется для изготовления уголка 63х63, арматуры и других видов металлопроката. Изделия из этого материала используются в машиностроении, строительстве и других сферах. Широкое распространение стали обусловлено ее исключительными свойствами: механическими, физическими, технологическими и химическими.

Механические

- Прочность. Это свойство обуславливает способность металла выдерживать значительную внешнюю нагрузку, не разрушаясь. Количественно этот показатель характеризуется пределом текучести и пределом прочности.

- Предел прочности. Максимальное механическое напряжение, при превышении которого сталь разрушается.

- Предел текучести. Данный параметр показывает механическое напряжение, при превышении которого материал продолжает удлиняться в условиях отсутствия нагрузки.

- Пластичность. Благодаря этому свойству металл изменяет свою форму под действием внешней нагрузки и сохраняет ее при отсутствии внешнего воздействия. Количественно это свойство оценивается относительным удлинением при растяжении и углом загиба.

- Ударная вязкость. Обозначает способность металла сопротивляться динамическим нагрузкам. Количественно эта характеристика оценивается работой, которая требуется для разрушения образца, отнесенной к площади его поперечного сечения.

- Твердость. Это свойство позволяет металлу сопротивляться попаданию в него твердых тел. Количественно характеризуется нагрузкой, отнесенной к площади отпечатка при вдавливании алмазной пирамиды (метод Виккерса) или стального шарика (метод Бринелля).

Физические

- Плотность. Это масса материала, заключенного в единичном объеме. Именно благодаря высокой плотности арматура а500с и другие изделия из стали широко применяются в строительстве.

- Теплопроводность. Характеризует способность металла передавать теплоту от более нагретых частей к менее нагретым;

- Электропроводность. Определяет способность стали пропускать электрический ток.

Химические

- Окисляемость. Это свойство представляет собой способность металла соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Стали с низким содержанием углерода окисляются с образованием ржавчины (оксидов железа) под действием воды или влажного воздуха.

- Коррозионная стойкость. Это способность вещества не вступать в химические реакции и не окисляться.

- Жаростойкость. Жаростойкость характеризует способность металла не окисляться под воздействием высокой температуры и не образовывать окалины.

- Жаропрочность. Уровень жаропрочности определяет способность металла сохранять свои прочностные характеристики при воздействии высокой температуры.

Технологические

- Ковкость. Это свойство говорит о способности металла принимать новую форму в результате воздействия внешних сил.

- Обрабатываемость резанием. Сталь хорошо поддается механической обработке режущим инструментом, благодаря чему облегчается процесс производства трубы 60х30 и других изделий металлопроката.

- Жидкотекучесть. Обозначает способность расплавленного металла заполнять пространства и узкие зазоры.

- Свариваемость. Это свойство позволяет проводить эффективную работу по сварке. В результате образовывается надежное соединение без дефектов.

www.stroymetall.ru

Основные свойства и марки строительных сталей.

Строительная сталь – это разновидность сплава железа с углеродом, предназначенная для изготовления строительных конструкций, арматуры и литых изделий. Она обладает оптимальным составом для того, чтобы выдерживать значительные расчетные нагрузки. Использовать, например, инструментальную сталь для изготовления строительной балки нецелесообразно – даже при аналогичных размерах ее технические характеристики не будут удовлетворять расчётным нормативам.

Классификация

Требования к сталям строительным регламентирует ГОСТ 27772-88* «Прокат для строительных стальных конструкций». Документ определяет сортамент сплавов, приводит классификацию, правила производства, приёмки и применения металла.

Требования к сталям строительным регламентирует ГОСТ 27772-88* «Прокат для строительных стальных конструкций». Документ определяет сортамент сплавов, приводит классификацию, правила производства, приёмки и применения металла.

Согласно ГОСТ, стали делятся на 2 основных вида по составу:

- Углеродистые.

- Легированные.

Углеродистые

Количество химического элемента углерода определяет прочность стальной конструкции. Чем его больше, тем крепче металл. Углеродистые сплавы делятся на 3 группы:

- Строительные низколегированные стали с содержанием углерода менее 0,25%;

- Среднеуглеродистые содержат 0,25-0,60% углерода;

- Высокоуглеродистые имеют в составе более 0,60% химического элемента.

Применяются металлы с разным количеством углерода в изготовлении строительных конструкций нормальной напряженности.

Легированные

Для повышения прочности в сплав железа вводят различные металлы в разных количествах. Этот процесс называется легирование. По количеству добавок различают 3 группы сплавов:

- Низколегированная – до 2,5% дополнительных металлов;

- Среднелегированная – около 2,5-10% добавок;

- Высоколегированная – более 10% примесей.

Строительные стали с добавками (легированные) считаются наиболее качественными, чем углеродистые. Они применяются для изготовления ответственных конструкций в строительстве, в космической отраслях, в машиностроении и на железной дороге.

Выбор типа стали определяется ГОСТом и конструктивными расчётами.

Маркировка строительных сталей

Марка указывает на основные показатели материала. Углеродистая и легированная стали имеют разные обозначения, поэтому рассмотрим их по отдельности.

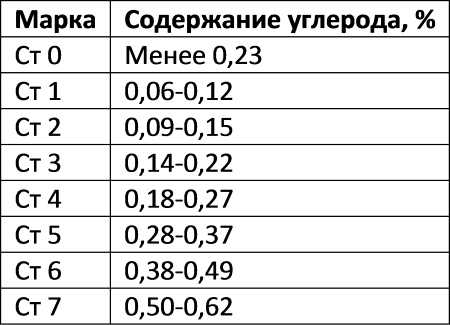

Расшифровка углеродистых сталей

Расшифровать марку сплава с углеродом просто:

- «Ст» – это обозначение стали строительной;

- Цифра указывает количество углерода в сплаве в десятых процента;

- Буквы «кп», «пс», «сп» в конце обозначения указывают на кипящий тип раскисления (см. далее). Отсутствие дополнительных букв говорит о том, что сталь спокойная.

Соотношение марки стали и количества углерода представлено в таблице:

|

Содержание серы в углеродистых сплавах – не менее 0,045%, фосфора – не менее 0,055%.

Маркировка легированных сплавов

Поскольку в легированных сталях присутствуют различные химические элементы, необходимо идентифицировать их:

|

Пример марки строительных сталей с легирующими добавками: 16Г2АФ. Расшифровывается обозначение следующим образом:

- 16 – содержание углерода в сплаве. В нашем случае – 0,16%. Если в наименовании одна цифра, её следует принимать как сотую процента;

- Г – наличие марганца 2%;

- А – азот, около 1%;

- Ф – ванадий, около 1%.

Наименований легированных строительных сталей множество.

Обозначение конструкционной стали

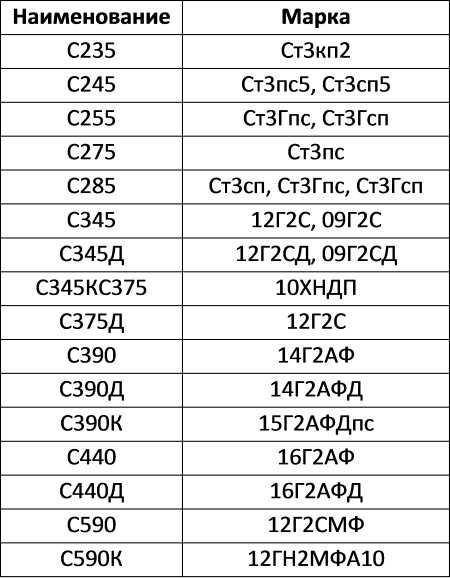

ГОСТ 27772-88* приводит обозначение металлов для изготовления фасонного проката, которые обозначаются буквой «С» (Сталь строительная) и цифрами. Чтобы понять, что скрывается за этими значениями, приведём соответствие легированных, углеродистых и принятых строительных сталей:

|

Основная классификация строительных сталей

Легированные и углеродистые – основная классификация сплавов. Дополнительно металл можно разделить на группы по отдельным ключевым признакам.

По прочности:

- 1) Обычные (sy< 29 кН/см2) – это низкоуглеродистые в диапазоне (С235…С285) с разной степенью раскисления. Характерна средняя стойкость к коррозии, хрупкость при отрицательных температурах;

- 2) Повышенной прочности (29 кН/см2≤sy<40 кН/см2) – это сплавы С345…С390. Точные характеристики зависят от типа и количества добавочных металлов;

- 3) Высокой прочности (sy≥ 40 кН/см2). Такие сплавы обладают хорошими показателями текучести, пластичности, сжатия.

По степени раскисления:

- Кипящая (кп), раскисленная кремнием от 0,12 до 0,3% или алюминием до 0,1 % – хрупкая, подверженная скорому разрушению и старению;

- Полуспокойная (пс) раскисляется кремнием 0,05…0,15%, более устойчива в эксплуатации;

- Спокойная (сп)– самая дорогая, хорошо сваривается, выдерживает любые нагрузки.

По назначению:

- Для холодной штамповки;

- Цементируемые;

- Улучшаемые;

- Высокопрочные;

- Жаростойкие;

- Жаропрочные;

- Рессорно-пружинные;

- Шарикоподшипниковые;

- Автоматные;

- Коррозионно-стойкие;

- Износостойкие сплавы.

www.hugebuilding.ru

Стали: влияние углерода и примесей на свойства сталей. Классификация и маркировка сталей

Стали являются наиболее распространёнными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности , а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS . Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зёрен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25ºС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

Сера уменьшает пластичность, ухудшает свариваемость и коррозионную стойкость.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988ºС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зёрнами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость аи пластичность (и ), а также предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси — газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2 , Al2O3)нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180, лучше в вакууме мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси, которые специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали — легированные сталями.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100) ºС.

Дополнительные легирующие элементы.

Бор — 0.003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60) ºС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна и повышает порог хладоломкости до (+40…-60) ºС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120 ºС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция способствует улучшению обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решётки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d–электронную полосу.

В процессе карбидообразования углерод отдаёт свои валентные электроны на заполнение d электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обусловливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

4. Случайные примеси.

Классификация и маркировка сталей

Классификация сталей

Стали классифицируются по множеству признаков.

- По химическому: составу: углеродистые и легированные.

- По содержанию углерода:

а) низкоуглеродистые, с содержанием углерода до 0,25 %;

б) среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

в) высокоуглеродистые, с содержанием углерода выше 0,7 %

- По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

- По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

а) углеродистые стали обыкновенного качества:

б) качественные стали;

в) высококачественные стали.

- По способу выплавки:

а) в мартеновских печах;

б) в кислородных конверторах;

в) в электрических печах: электродуговых, индукционных и др.

- По назначению:

а) конструкционные – применяются для изготовления деталей машин и механизмов;

б) инструментальные – применяются для изготовления различных инструментов;

в) специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются: Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 — это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существуют три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности в основном спокойная.

Конструкционные качественные углеродистые стали. Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом , указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода соответственно 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А для обозначения высокого качества стали.

Сталь У10А.

Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:

Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот ( указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий.

Легированные конструкционные стали

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы с указанием их содержания.

Все легированные инструментальные стали – высококачественные.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама .

В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

xn--80aagiccszezsw.xn--p1ai