Варим оптоволокно в домашних условиях

12:15 am — Варим оптоволокно в домашних условиях

Сегодня будет научно-познавательный пост 🙂

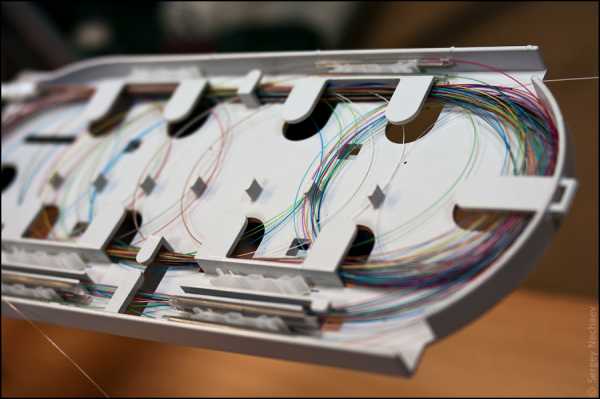

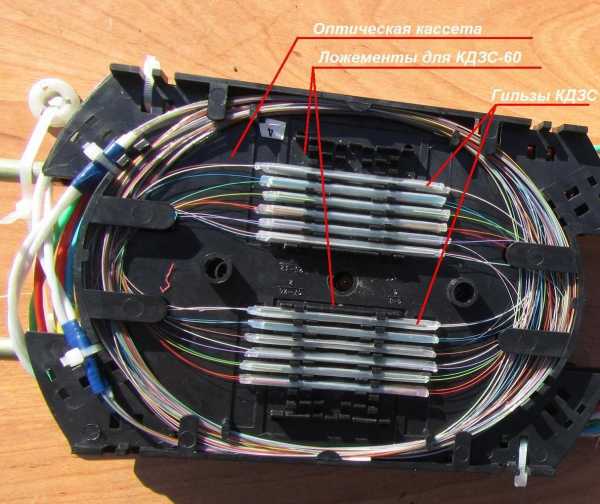

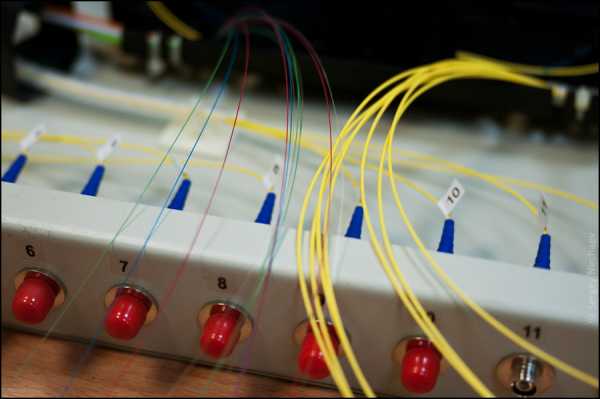

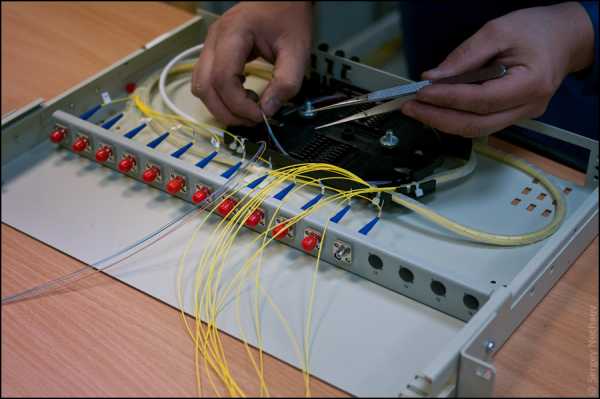

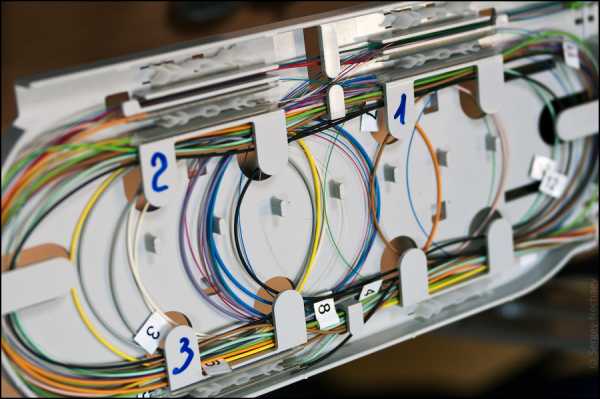

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

К счастью, в этот раз была не авария, а плановые работы, поэтому процесс проходил, можно сказать, в тепличных условиях.

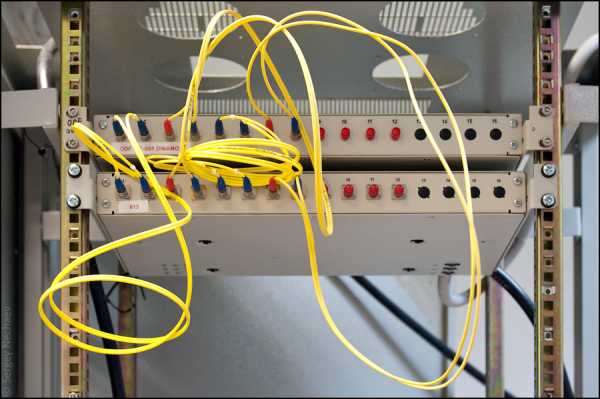

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

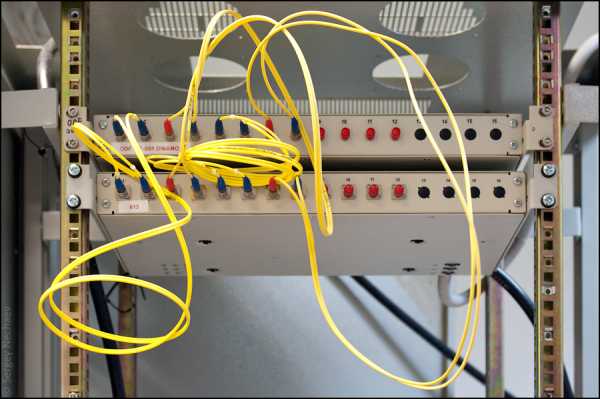

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

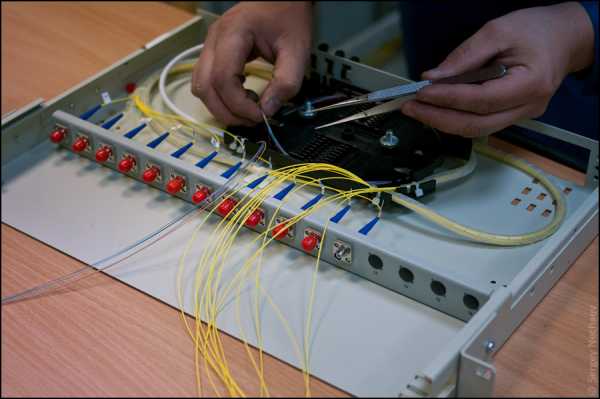

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

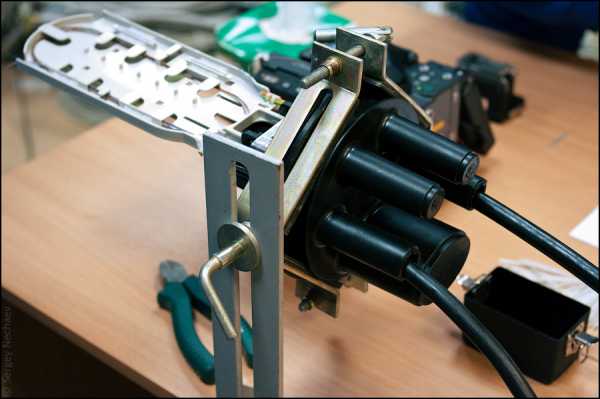

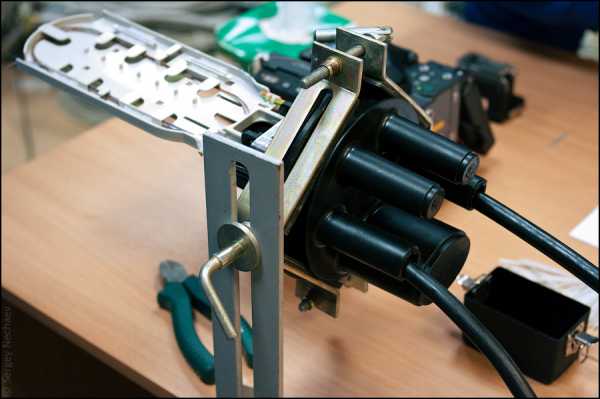

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

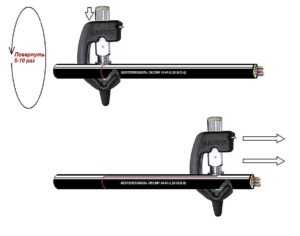

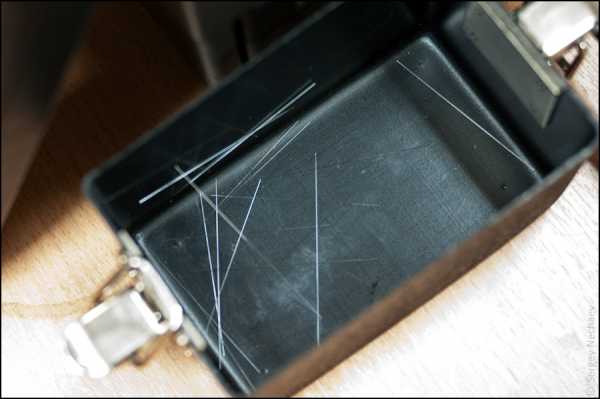

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

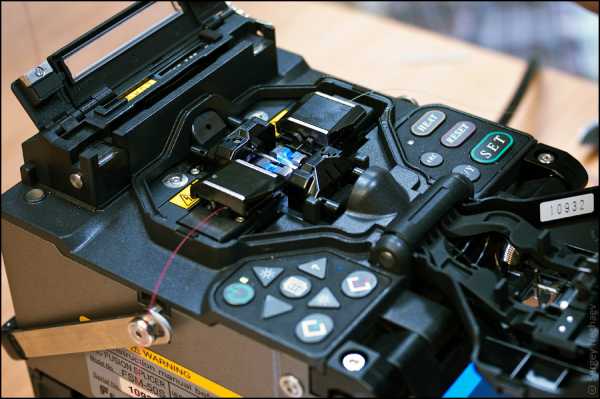

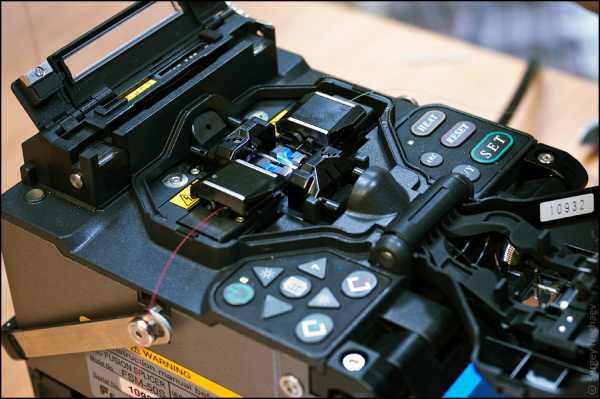

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

И результат.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

dert.livejournal.com

особенности сварочных аппаратов и последовательность действий

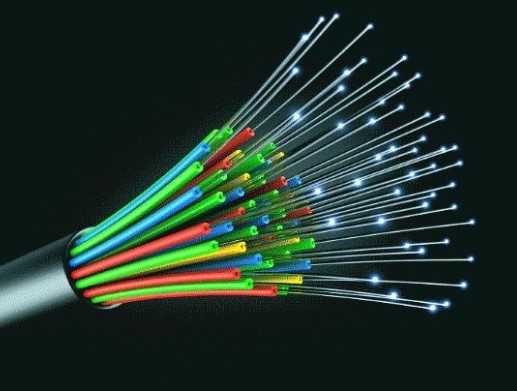

Волоконно-оптический кабель является самым производительным средством передачи данных. Но в стекле, какая бы оптическая прозрачность у него не была, происходит затухание сигнала.

Кабели имеют конечную длину, их требуется соединять. Места соединений вносят дополнительное затухание сигнала. От их качества зависит производительность линии связи. Поэтому сварка оптоволокна является наиболее ответственным моментом в строительстве магистральных линий связи.

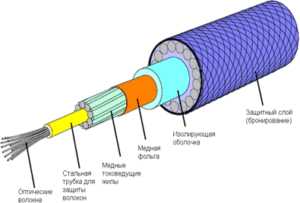

Строение кабеля

Суть технологии сварки заключается в соединении торцов оптического волокна и последующего их нагревании до тех пор, пока они не оплавятся и не соединятся в единое целое.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Чтобы понять суть процесса сварки, надо разобраться в строении оптического кабеля. Он представляет собой сложную конструкцию, в центре которой находится стеклянная нить диаметром 125 мкм. Это всего лишь оболочка 9 микронной нити из сверхчистого стекла, которая и является носителем информации.

Внешнее стекло имеет иной показатель преломления, чем внутреннее. Благодаря этому свет распространяется только по внутренней нити, отражаясь от стенок.

Для защиты оптоволокна от внешних воздействий его покрывают лаком и помещают в трубки-модули с гидрофобным гелем. Дополнительно к этому модули оплетают защитной пленкой.

В качестве дополнительной защиты от влаги все покрывается полиэтиленовой пленкой. Дальше идет броня из кевларовых нитей или стальной проволоки, которая покрывается толстым слоем полиэтилена.

Подготовка инструментов

Основное время занимает подготовка оптоволокна к процессу сварки. От качества подготовки на 50% зависит качество сварки.

Для разделки оптоволоконных кабелей требуется специальный инструмент. Он продается в виде готового набора, куда входят стрипперы, тросокусы, макетный нож, растворитель гидрофоба «D-Gel», безворсовые салфетки и другой обычный инструмент.

При разделке кабелей все делается по инструкции к муфте, где будет находиться место соединения кабелей.

Если волоконно-оптический кабель находился в сырости, его конец длиной около 1 метра нужно отрезать, поскольку он, скорее всего, набрал влаги, которая отрицательно действует на оптоволокно.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна. Сварщику нужно работать предельно осторожно.

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

Процесс соединения

После завершения подготовительных работ начинается сварка:

- спайщик укладывает подготовленное оптоволокно в аппарат для сварки и фиксирует в нем зажимами;

- устройство автоматически начинает сводить волокна до тех пор, пока они не покажутся в секторе обзора камер микроскопов;

- после этого через электроды пропускается кратковременная электрическая дуга, уничтожающая остатки пыли на оптоволокне;

- если состояние волокон нормальное, то прибор с помощью сервомоторов, имеющих возможность перемещать оптоволокно в трех плоскостях, начинает их совмещать;

- подведя торцы волокон почти вплотную, прибор на несколько секунд подает мощную электрическую дугу, которая размягчает стекло;

- аппарат еще ближе подводит разогретые оптоволокна друг к другу, спаивая их таким образом;

- для проверки прочности соединения прибор с заданным усилием пытается развести оптоволокна в разные стороны;

- если тест пройден, то спайщик надевает трубку КДЗС на место сварки и перекладывает ее в печку, где происходит термоусадка гильзы.

Когда таймер сообщает, что процесс закончился, оператор достает оптоволокно и укладывает гильзу КДЗС на охлаждающую полку. Процесс сварки закончился, начинается укладка оптоволокна в муфту.

Сварочные аппараты

Для сварки оптических волокон в России чаще всего используют приборы от японских фирм Fujikura, Sumitomo и китайской Jilong. Японские производители изначально прекрасно проявили себя в этой области, их аппараты лучшие, но китайцы наступают на пятки, выпускают достойные сварочные аппараты по низким ценам.

Чтобы получить качественную сварку оптоволокна требуется сварочный аппарат, способный производить юстировку волокон не только по оболочке, но и по сердцевине.

Они имеет несколько сервомоторов, которые могут перемещать волокно во всех плоскостях. Это позволяет достигнуть наибольшей точности соединения оптоволокон. Большая часть изделий вышеназванных фирм могут произвести качественную юстировку.

Где требования не такие жесткие, как на магистральных линиях связи, можно применять сварочные аппараты с юстировкой по оболочке. Оптоволокно в этих аппаратах подается по V-образным канавкам.

При наличии эксцентриситета центральной жилы или царапины на канавке, качество сварки будет ниже, соответственно затухания будут больше. Японские аппараты универсальные, работают практически со всеми типами волокна.

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

svaring.com

Подготовка оптоволокна к сварке или Чего стоят ошибки пайщика

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать — промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей — зачем?

Перед нами — кабель, очищенный до модулей. На рисунке — 7 модулей, из них два — пустышки (отрезаем их под корень).

Первый модуль кабеля всегда — красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже — всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Как определить порядок маркировки

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого — по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль — красный.

2. Второй — рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие — так же.

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом — против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го — цифру 2 и т.д.

Что будет, если перепутать модули

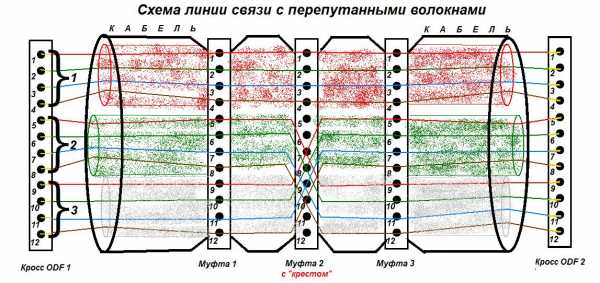

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке — т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно — не перепутаны ли они при сварке.

- Если в этой муфте все нормально — отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить «затор» сигнала. Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше.

- Вскрываем следующую муфту — посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) — и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь — переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям — какому-то клиенту понадобится что-то вварить на линии, волокна разрежут… и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель — с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут — сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассету

Промаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

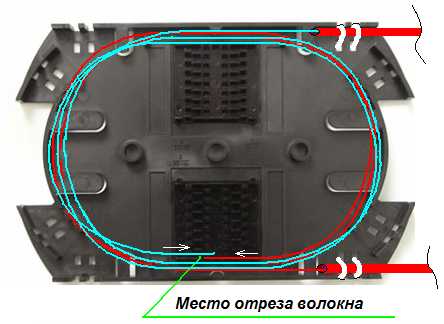

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой — без сложных изгибов. Лучше всего — по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассете

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

|

Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Варим!

Но об этом — уже в следующей статье.

Еще статьи по этой теме

Разделка оптоволоконного кабеля — практические советы.

Виды оптических коннекторов

Как устроен оптоволоконный кабель

Следите за публикациями!

lantorg.com

Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

Список всех частей: Статьи и заметки

Сегодня будет научно-познавательный пост 🙂

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

К счастью, в этот раз была не авария, а плановые работы, поэтому процесс проходил, можно сказать, в тепличных условиях.

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

И результат.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

Список всех частей раздела Статьи и заметки:

dert.ru

Как происходит сварка оптоволокна

Сварка оптики — это процесс, в котором свариваются оптические волокна благодаря обработке высокой температурой. Сейчас сварка оптического волокна чаще всего выполняется без участия человека.

Структура оптоволокна.

Сваривание оптических волокон производят с применением специальных устройств для сварки, которые дают возможность проведения всего комплекса работ по свариванию от самого начала и до конца.

Виды современных аппаратов и их группы

Современные аппараты для сваривания оптических волокон — это уникальные промышленные роботы, которые имеют собственную систему управления. Управление таким роботом производит оператор. Как правило, размеры новых устройств для сваривания достаточно небольшие.

Аппараты, которыми производится сварка оптики, состоят из:

Устройство аппарата для сварки оптоволокна.

- БП;

- ЭБ, в который входит материнка, дуговые блоки, преобразователи напряжения;

- механические составляющие;

- монитор (устройства для видеоконтроля).

Настоящее название этого устройства — аппарат для автоматического сваривания оптоволокна.

Каждый аппарат имеет свое программное обеспечение, которое является уникальным для каждой отдельной модели. Пользовательский интерфейс представлен клавиатурой, меню и монитором. Меню в любом случае имеет два раздела: секретный сервисный и открытый пользовательский. Секретные меню, как правило, закрываются паролями или комбинацией клавиш. Его применяют для того, чтобы сварка оптоволокна была максимально настроенной.

Аппараты для сваривания современного типа можно разделить на такие группы:

- аппараты, которыми производится сварка оптоволокна;

- для сваривания, которые имеют выравнивание по сердцевине;

- для сваривания, которые имеют фиксированные V-подобные канавки.

Вернуться к оглавлению

Что такое сварка ВОЛС и как она происходит

ВОЛС расшифровывается как волоконно-оптические линии связи. Сварка их проходит следующие этапы:

Прежде чем начать сварку оптоволокна, необходимо снять изоляцию.

- Первым делом оптоволокно разделяется. Как правило, это включает в себя снятие изоляции всего волокна, а потом и отдельных его модулей, каждый из которых составляет определенное количество оптоволокна, сварка которого происходит отдельно.

- Далее волокна очищают от материалов, защищающих от влаги. Наиболее часто применяют либо не имеющий цвета, либо немного покрашенный гель.

- На оптоволокно надевают специальную насадку, именуемую КДЗС, этот комплект состоит из труб для термоусадки и стержней усиления.

- С кончиков волокна снимают лак и слой защиты, после этого его обрабатывают спиртом.

- Уже зачищенные волокна скалывают специальными прецизионными скалывателями. Скол должен быть перпендикулярным оси волокна. Отклонения больше 1,5° недопустимы.

- Волокна, с которыми будет проделываться сварка оптоволокна, укладывают в зажим сварочного аппарата (V-канавки).

- При помощи манипулятора под микроскопом их совмещают, но в новейших моделях это происходит в автоматическом режиме.

- Благодаря электрической дуге волокна разогреваются до требуемой температуры с небольшим зазорчиком, при этом торцы совмещаются при помощи микродоводки держателя.

- Устройство проверяет прочность соединений путем механических деформаций и проводит оценку затухания, которое вносится стыками.

- Комплект для защиты соединения оператор устанавливает на место сваривания, после чего участок помещают в тепловую камеру, в которой и происходит температурная усадка.

Вернуться к оглавлению

Оптоволокно: сварка, вид и состав

Что все-таки представляет собой оптический кабель? Такие кабели можно разделить по следующим категориям:

Виды оптических волокон.

- По конструкционным особенностям: от наиболее простых, которые состоят из оболочки с трубочками-модулями, до самых новых, состоящих из многих слоев, двухуровневой защиты и прочего.

- По месту применения: наружные и внутренние виды прокладки. Внутреннюю прокладку встретить можно достаточно редко, как правило, только в высококлассных дата-центрах, которые требуют идеальности, правильности и красоты.

- По условиям прокладывания: для подвесов, грунтовые, для использования в кабельных канализациях, под водой, для подвешивания на опорах линии электропередач. Но чаще всего используются именно подвесные кабели или кабели для прокладки в грунте. Немного реже можно встретить кабели с тросиками и гофроброней. Не редкостью является кабель, который представляет собой тонкие, спаренные патч-корды. Все остальные оптические кабели можно встретить гораздо реже.

Вернуться к оглавлению

Инструменты и способ разделки кабеля

Если вам нужно разделать кабель, то для этого, равно как и для сваривания, вам понадобится много специальных инструментов. Как правило, обычный набор монтажников-спайщиков включает в себя чемодан с инструментами «НИМ25», который содержит все необходимые стрипперы, тросокусы, отвертки, плоскогубцы, ножи и другие инструменты, которые только могут понадобиться в любой сложившейся при работе ситуации.

Для разделки оптоволокна перед сваркой Вам понадобится специальный набор инструментов «НИМ-25».

Есть и прочие наборы инструментов, которые могут быть как более полными, так и не включать в себя некоторые нужные инструменты. Большинство наборов имеют слабость в виде низкого качества кейса, который выглядит красиво, но на деле изготовлен из тонкой ДВП, которую обклеивают текстурированной фольгой. Он не способен выдержать долго в рабочих условиях, и поэтому нуждается в ремонте и усилении. Некоторые отдельные инструменты из стандартных наборов могут быть плохого качества, а некоторые и вовсе не понадобятся. Помимо этого, дорогие фирменные расходники можно поменять на подручные.

Во время разделки кабеля главное, сохранить длину кабельных элементов, которая указывается в инструкциях к муфте. Таким образом, иногда придется оставить длинные силовые элементы, которые потом закрепляются в муфте, а порой этого делать не нужно. Иногда необходимо из кевлара сделать «косичку» и зажать под винт, а иногда лучше кевлар отрезать. Зависит это от типа муфт и каждого конкретного кабеля.

Волокна нужно заранее тщательно протереть специальными салфетками: это позволит удалить гидрофобный слой защиты. Первым делом волокно протирают сухими салфетками, а потом смоченными в спирте. Такой порядок очень важен, потому что на первых салфетках останется много гидрофобного материала, а вот на дальнейших уже можно использовать спирт, который позволит растворить оставшийся гидрофоб. Оставшийся на волокнах спирт быстро испарится.

Незагрязненность волокон, особенно их концов, крайне важна, для того чтобы сварка оптики была хорошей.

Там, где работа происходит с микронами, никакие загрязнения присутствовать не должны.

Волокна нужно внимательно осматривать на целостность лакового покрытия, отсутствие загрязнений и сломанных участков. Если же лак на каком-то из участков поврежден, но не сломан, то, дабы убрать риски, нужно лучше переделать этот кабель. Таким образом, будет потрачено лишних 10 минут, а не целый день в случае возникновения проблем.

После разделки на кабель надевают специальную термоусадку, которая, как правило, идет в комплекте с муфтой. Если же она предусматривает зажатие кабеля в резине с герметиком, то в термоусадке нет смысла. Новички, которые только проходят обучение в этом деле, очень часто забывают о том, что нужно надеть термоусадку. Усаживание лучше всего проводить небольшой горелкой, паяльником или промышленным феном, чтобы обеспечить герметичный вход кабелей в муфты. Практичнее все-таки применять небольшую горелку, которая надевается на баллончик с газом и зажимом. Одного такого баллончика достаточно для десятков сварок муфт, его просто зажечь, он легкий и не зависит от электричества. Прежде чем заняться усаживанием муфт и самих кабелей, желательно предварительно купить жесткую наждачную бумагу, что позволит получить лучшее сцепление с клеем. В случае пренебрежения этими простыми правилами можно получить достаточно неприятное недоразумение в виде сползаний и прочего.

expertsvarki.ru

Как выполняется сварка оптики (оптоволокна)?

Оптические кабели —одни из самых передовых видов кабелей, используемых в современной передаче данных. С помощью оптоволокна возможна передача высокоскоростного интернета и осуществление любого другого вида связи. Поэтому в последнее десятилетие возросла потребностью в профессиональных мастерах, которым под силу ВОЛС сварка (волоконно-оптических линий связи).

Что такое оптоволокно? Каков метод пайки оптического волокна? Мы постараемся ответить на все эти вопросы. В этом материале мы кратко расскажем, что такое оптоволокно и какова технология его сварки.Это краткий экскурс, который поможет вам понять основы.

Содержание статьи

Общая информация

Перед тем, как мы расскажем вам о технологии сварки-пайки оптоволокна, сначала подробнее узнайте, что это такое.

Итак, волоконно-оптический кабель (оно же «оптоволокно», «оптика», «оптико-волоконный кабель») — это кабель, состоящий из нескольких волокон. Волокна прозрачные и обладают светопроводящими свойствами. Благодаря волокнам такие кабели способны передавать оптические сигналы. Сами же сигналы представляют собой поток фотонов, движущихся с большой скоростью. Скорость может быть разная и во многом зависит от оборудования, к которому подключены кабели.

К примеру, скорость интернета, передаваемого по оптоволокну, может достигать 240 Кбит/сек. Но как бы не удивляла эта цифра, специалисты утверждают, что технологию передачи данных с помощью оптоволокна нужно модернизировать. Поскольку она достигла своего «потолка».

Существуют самые разнообразные оптоволоконные кабели. Самые простейшие состоят из волокна, термоусадочной трубки и защитной изоляции. Самые передовые могут иметь более 4 слоев, в том числе защитных. В частности, такие кабели используются для эксплуатации на дне океанов.

Также кабели из оптики можно классифицировать по их монтажу, он может быть наружный или внутренний. Наружный используется чаще всего, поскольку он наименее затратный и можно беспрепятственно выполнить ремонт. Внутренний монтаж характерен для высококлассных дата-центров. Также такие кабели могут прокладываться под грунтом и под водой, подвешиваться с помощью тросов и на линии ЛЭП. Последние наиболее распространены. Также часто есть необходимость прокладки подземных кабелей из оптоволокна.

При этом, для каждого типа характерны свои особенности. Например, кабели для монтажа под землей должны быть защищены в специальной металлической муфте. Кабели для эксплуатации под водой должны иметь множество защитных слоев, не пропускающих воду. И в целом, сварка оптического кабеля и его последующий монтаж — это непростая задача, которую поручают профессионалам.

Необходимые инструменты

Сварка оптических волокон невозможна без набора необходимых инструментов. Дело в том, что кабель с оптоволокном нельзя просто разрезать с помощью привычных кусачек. Вам понадобится целый арсенал инструментов, используемых именно для работы с оптоволокном.

Новичкам рекомендуем набор инструментов «НИМ-25». В удобном компактном чемодане вы найдете стрипперы, кусачки для тросов, торцевые кусачки, а также отвертки, плоскогубцы, ножи и прочие инструменты, которые вам понадобятся в ходе работы. Также в подобных наборах может быть растворитель, салфетки без ворса, изолента и даже маркеры с цифрами для обозначения кабелей. Мы рекомендуем отдельно докупить хомуты и стяжки.

Не беспокойтесь, что какие-то материалы из фирменного чемодана закончатся. Наш опыт показал, что в качестве салфеток можно использовать бумажные платочки без ароматизаторов, а в качестве растворителя можно использовать самый недорогой бензин. Конечно, его применение возможно только при работе на улице. Если планируется работа в помещении, то все же лучше купить фирменный растворитель.

У предложенного нами набора есть только один минус — некачественный кейс. С вижу он похож на алюминиевый, но это бутафория. Естественно, такое чемодан долго не продержится, так что либо сразу замените его на более прочный, либо пользуйтесь аккуратно. На онлайн-досках объявлений можно поискать б/у металлические кейсы от строительных инструментов, они идеально подойдут в качестве рабочего чемодана.

Вы также можете приобрести более «навороченные» наборы, где комплектующих будет больше. Но мы рекомендуем начать с недорогих наборов, в них уже есть базовый набор инструментов.

Технология сварки

Сварка оптического кабеля начинается с его извлечения. В нашем случае, мы будем извлекать его из пластиковой кассеты. На фото вы можете видеть цветные провода, это и есть оптическое волокно, просто в защитной оболочке. Само же волокно прозрачное, поэтому оболочка всегда имеет разные цвета для их распознавания.

В одном кабеле может быть от 2 волокон до бесконечности. Стандартный кабель для передачи, например, интернета, состоит из пары волокон. Скорость передачи будет зависеть от того, какое оборудование стоит в конце волоконно-оптической трассы. Но что-то мы отвлеклись. Вернемся к сварке.

Необходимо снять изоляцию с кабеля с помощью инструментов. Обнажите волокно и убедитесь, что срез максимально ровный. Обычно волокно разрезают с помощью специального прибора. Отрезанные части необходимо сразу перенести в место сварки, ведь их можно легко потерять из-за прозрачного цвета. Сварка волокна предполагает упаковку волокон в специальную оптическую муфту. Это необходимо для того, чтобы избежать изломов волокна. Далее следует сама сварка.

Для сварки используется специальный сварочный аппарат. В его конструкции предусмотрены пазы для укладки двух волокон. После того, как волокна поместили в аппарат, их прижимают зажимами.

Далее нажимаем кнопку «Настройки» (по английский «Settings» или просто «SET»), в этот момент сварочник должен сам расположить волокна напротив друг друга. Это выполняется в автоматическом режиме.

Как только волокна примут нужную позицию, аппарат генерирует короткую электрическую дугу и мгновенно спаивает волокна между собой. Этот процесс занимает не более 10 секунд. Далее волокно извлекается и на него надевается термоусадочная трубка. Ее нагревают с помощью специального фена, чтобы она расплавилась и плотно скрепила между собой два оптоволокна. Также такая трубка защищает соединение от влаги и пыли.

Вместо заключения

Сварка оптоволоконного кабеля — сложный и кропотливый труд, который под силу только профессионалам своего дела. Чтобы заниматься подобной деятельностью мало быть просто внимательным и усидчивым человеком. Необходимо действительно любить свою профессию и интересоваться современными технологиями. А вы имели дело с оптическим волокном? Поделитесь в комментариях свои опытом. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Монтаж ВОЛС — сварка оптоволокна. Блог компании LanTorg.

https://lantorg.com/products/signalfire-ai-7-cvarochny-apparat-dlya-optovoloknaВ прошлых статьях мы говорили об этапах, предшествующих непосредственно сварке — разделке кабеля и подготовке оптических волокон, а также о классификации видов оптического кабеля и оптических разъемов. В сегодняшней статье — сам процесс сваривания волокон пошагово.

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.

- Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель

Скалыватель — это механическое высокоточное устройство. Основное назначение — создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель — довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

На снимке видно, что поверхности сколов попросту не соприкасаются, образовался «пузырь».

Каков принцип действия большинства скалывателей?

- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножом (в разных моделях скалывателей он может быть из твердой стали или алмазным) делается микроскопический надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в идеале).

На практике один из самых неприятных моментов работы с устройством — это когда волокно ломается вовсе не в месте надреза, т.е. портится. Особенно часто такие фокусы скалыватель начинает выкидывать в холодной и влажной среде.

Вот пример хорошего скалывателя, который идет в комплекте со сварочным аппаратом для оптоволокна Signal Fire AI-7.

Как оценивается качество скалывателя?

При выборе устройства учитывается:

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

- каков ресурс работы устройства;

- насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные — дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность.

Потому что хороший скол — это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе — тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Тщательно протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтобы снять всю грязь.

- Аккуратно закладываем в канавку скалывателя по линейке. Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке. Какую именно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите — волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть. Если же оно окажется слишком коротким, аппарат не спаяет концы.

- Скалываем волокно (в зависимости от модели аппарата — нажимаем на крышку или производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Главное правило работы с волокном — чистота и еще раз чистота.

Если вы все-таки чего-то коснулись, можно попытаться очистить волокно — заново протереть салфеткой, а поверхностью скола «потыкать» в спиртовую салфетку (осторожно, чтобы не сломать волокно), после этого — в сухую. Но это не дает гарантии полного очищения.

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасности

Сломавшиеся и сколотые кусочки оптоволокна — вовсе не безобидный мусор. Мелкие стеклянные «иголочки», попав в еду, могут повредить желудок или пищевод. Попав под кожу — очень сложно удаляются, так как крошатся при попытке их вытащить. Если же они попадут в кровоток — теоретически могут вызвать опасные последствия, добравшись до сердца.

Поэтому всегда собирайте отходы из скалывателя либо в специальный контейнер, либо в любую другую емкость и ни в коем случае не выбрасывайте их просто так.

По этой же причине нельзя есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Порядок сварки в сварочном аппарате:

- Сколотые очищенные волокна укладываются в специальные канавки и фиксируются зажимами. Гильза КДЗС надевается на волокна заранее.

- Аппарат начинает передвигать волокна по направлению друг к другу до тех пор, пока не зафиксирует их в своей оптической системе.

- Устройство подает на концы волокон короткий разряд, очищая от случайно попавшей пыли. Но если на концах сколов — жирные отпечатки пальцев или грязь, которую так просто не сдуешь, она только запекается и окончательно портит скол.

- Далее сварочный аппарат сводит волокна для окончательной сварки — по трем координатам, с нарастающей точностью. Если на этом этапе умное устройство обнаружит неровность сколов или еще что-то, что помешает их качественно сварить — процесс сварки остановится, на экране сварочного аппарата появится соответствующее сообщение.

- Если же все нормально, подается окончательный разряд, сколы оплавляются, и аппарат во время этого придвигает их уже вплотную друг к другу. Все, волокна спаяны.

- Далее сварочный аппарат оценивает качество сварки по изображению места стыка под микроскопами оптической системы, и на просвет определяет затухание. Следующая стадия проверки — на прочность, устройство при этом пытается развести только что сваренные волокна в стороны. Однако многие эту функцию отключают, боясь что не остывшая до конца сварка может испортиться.

- Пайщик достает спаянные волокна, надвигает гильзу КДЗС, закрывая место сварки и прилегающее оголенное оптоволокно, и кладет гильзу в печку для усаживания.

- После извлечения из печки гильза выкладывается на специальную полочку, чтобы остыть. В горячем виде ее нельзя располагать в кассете — есть риск сломать оптоволокно, т.к. защищающая его гильза еще мягкая. Кроме того, класть ее куда-то кроме специально предназначенной полочки тоже нельзя — горячий пластик может прилипнуть. Именно поэтому и забывать ее в печке тоже нельзя — прилипнет. Вынимать гильзу из печки нужно сразу после сигнала таймера.

Наглядный процесс сварки вы сможете увидеть в данном видеообзоре:

На фото — сваренное волокно. Хорошо видна точка, в которой преломляется свет — место сварки.

Важно помнить:

И сварочный аппарат, и скалыватель — дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых разных условиях — в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Поэтому при работе всегда проверяйте — надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего.

lantorg.com