Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Сталь углеродистая обыкновенного качества;

- Сталь углеродистая повышенного качества;

- Легированная сталь;

- Низколегированная сталь.

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой стали

обычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной углеродистой стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь — 08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.д.

- А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению, так как является мягким материалом относительно своим показателям;

- Высокой износоустойчивостью обладает твердая качественная углеродистая сталь, она устойчива к коррозии и используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозиям, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

ump-m.com

Понятия о сталях

История появления стали уходит далеко в Индию в 8-12 века до нашей эры. Во время своего похода в Индию Александр Македонский столкнулся с войском царя Пора, оружие индийских воинов было изготовлено из неизвестной тогда грекам стали, и превосходило по прочности и остроте греческое. Аристотель упоминает индийскую сталь, называя ее «ferrum candidum», т.е. белое железо.

Сталь (англ. Steel) — сплав железа с углеродом, который содержит до 2,14% углерода. Углерод придает сплавам железа твердость и прочность, снижая вязкость и пластичность.

Сталь имеет хорошие литейные и сварные свойства, высокую прочность, пластичность, легко обрабатывается давлением и резанием. Поэтому сталь является основным конструкционным материалом. Сталь довольно пластична, ее можно ковать.

Сталь — важнейший конструкционный материал для производства кованой мебели и кованых изделий. Характерной особенностью стали является ее способность закаляться. Закалом называют быстрое охлаждение сильно накаленной стали. При этом она становится очень твердой (закаленной). Если закаленную сталь нагреть до высокой температуры и медленно охладить, то она становится мягкой. Такую сталь называют отпущенной. Чем более богата сталь углеродом, тем она тверже после закалки.

Сталь — важнейший материал, применяемый в большинстве отраслей промышленности. К стали, в зависимости от применения, предъявляют разнообразные требования. Существует большое число марок сталей, различающихся по химическому составу, структуре, физическим и механическим свойствам. Стали делятся на конструкционные и инструментальные. По химическому составу стали делятся на углеродистые и легированные. По структуре сталь различают аустенитную, ферритную, мартенситную, перлитную и бейнитную. Стали содержат разное количество неметаллических примесей, в зависимости от способов получения стали. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

Для изготовления кованых изделий в основном применяется малоуглеродистая сталь обыкновенного качества. Наиболее распространены мягкие сорта, содержащие до 0,13% углерода. Наиболее подходящие для художественной ковки сорта стали -СТ1, Ст2, Ст3 с содержанием углерода от 0,07% до 0,22%.

Студия кованой мебели «Стальные Идеи» использует в производстве сталь Ст3 (конструкционная углеродистая обыкновенного качества). Сталь марки Ст3 значительно дешевле легированных сталей и всегда востребована. Конструкционная углеродистая сталь марки Ст3 имеет свариваемость без ограничений. Марка Ст3 не является флокеночувствительной и не склонна к отпускной хрупкости. Свойства стали марки СТ3 определяются количеством углерода. Коэффициент линейного теплового расширения при температуре около 20 °С равен 11,9·10-6 1/°С. Предел прочности 373-412 Мпа. Предел прочности стали при растяжении 38-42 кГ/мм2.

Ковка является одним из древнейших способов обработки металлов. Кованые изделия прекрасно выполняют и декоративные, и защитные функции. Благодаря пластическим возможностям горячей ковки кованые изделия визуально могут быть очень легкими и изящными. Эксклюзивная ковка в интерьере — это кованые лестничные ограждения, кованая мебель и кованые предметы интерьера.

steel-ideas.ru

определение, измерение характеристик стали, проверка сплава

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые приемлемые результаты.

Легирование значительно повышает показатель текучести, ударной вязкости и препятствует деформации и растрескиванию.

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

Нагрузки бывают:

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

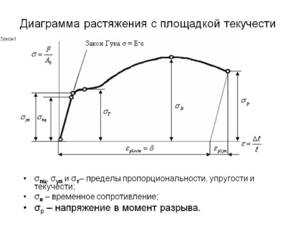

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода. Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс. кг/см кв. и четвертый класс выдерживает до 6 тыс. кг/см кв.

tokar.guru

Определение предела текучести стали, чугуна: измерение напряжений

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками. В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость. Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали. Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность. Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному.

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Предел текучести стали

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Немаловажной физической величиной, участвующей в формуле при расчете прочности конструкции, является предел текучести металла. Когда металлом достигается физический предел, даже самое малое поднятие напряжения способно удлинить образец, который начинает как бы течь, откуда и произошло его обозначение. В связи с этим граница текучести стали показывает критическое напряжение, когда материал деформируется уже без увеличения нагрузки.

Единица, в которой производится измерение предела текучести будет называться Паскаль (Па) либо МегаПаскаль (МПа). Преодолевший этот предел образец получает необратимые изменения — разные степени деформации, нарушение структурного строения кристаллической решетки, различные пластические преобразования.

Если при увеличении растягивающего значения силы пройдена площадка текучести, деформация металла усиливается. На диаграмме это представляется в виде горизонтально расположенной прямой, на которой может измеряться напряжение, максимально получаемое после остановки усиления нагрузки. Так называемый предел текучести Ст 3 составляет 2450 кг/кв.см.

Этот показатель отличается у различных марок стали и может меняться от применения разных температурных режимов и типов термообработки. Чтобы иметь возможность точно определить предел текучести стали таблица используется, где в зависимости от марок сталей приведены величины пределов текучести. Как пример, по данным таблицы сталь 20 предел текучести имеет 250 МПа, а сталь 45 — 360.

При проведении испытаний некоторые металлы на диаграмме имеют слабо выраженную площадку тягучести либо она вовсе отсутствует, поэтому к ним применяется условный предел тягучести.

Материалы, на которые распространяется применение условного предела текучести, это в основном представители высокоуглеродистых и легированных сталей, дюралюминий, чугун, бронза и многие другие.

Предел упругости

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Конструкционные материалы в себе должны сочетать высокие пределы тягучести, при которых они смогут выдерживать серьезные нагрузки, и иметь достаточную упругость, которая обеспечит необходимую жесткость изготовляемой конструкции. Сам модуль упругости обладает одинаковой величиной при растяжении и сжатии, но иметь совершенно отличные пределы упругости — так что одинаково жесткие конструкции диапазоны упругости могут иметь абсолютно разные.

При этом металл в упругом состоянии макропластических деформаций не получает, хотя в его отдельных микроскопических объемах локальные деформации вполне могут иметь место. Благодаря им происходят неупругие явления, серьезно воздействующие на поведение отдельных металлов в состоянии упругости.

При этом нагрузки статические приводят к возникновению гистерезисных явлений, релаксации и упругого последействия, в то время как нагрузки динамические провоцируют появление внутреннего трения.

В процессе релаксации происходит несанкционированное снижение напряжения. Это приводит к проявлению остаточной деформации, когда активная нагрузка уже не действует. При наступлении внутреннего трения происходит потеря энергии. Это вызывает необратимые последствия, которые характеризуются декрементом затухания и коэффициентом внутреннего трения.

Такие металлы активно гасят вибрацию и сдерживают звук, например, серый чугун, или свободно распространяют колебания, как это делает колокольная бронза. С повышением температурного воздействия упругость металлов снижается.

Предел прочности

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Наступает фаза временного сопротивления действующей постоянной нагрузке. При применении максимума напряжения в точке предела прочности возникает участок, где площадь сечения уменьшается, а шейка значительно сужается.

При этом испытываемый образец разрывается в наиболее узком месте, его напряжение снижается и значение величины силы уменьшается. Предел прочности для ст. 3 составляет 4000−5000 кГ/кв.см.

obrabotkametalla.info

Определение марок сталей по цвету искры — Материаловедение

Определение марок сталей по цвету искры

Сталь 12Х18Н9 — искры светло-желтые, короткие, в небольшом количестве, почти без разветвлений с красно-желтым пучком в конце разветвления и тремя-пятью мелкими красными крупинками на разветвлениях. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь Х12Ф1 — искры желтые, короткие, густые звёздочки, концы нитей острые с отдельными красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 12X13 — искры светло-желтые, короткие, с небольшими пучкообразными разветвлениями, с мелкими красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Железо Армко — искры светло-желтые прямые без разветвлений с двумя-тремя короткими красными нитями в середине. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь марок Ст2 и СтЗ — искры светло-желтые, разветвления несколько более развиты и тоньше, чем сама нить; на концах искр стрелочки, звездочек нет. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 12ХНЗА — искры желтые, разветвления более развитые и толще, на концах искр стрелочки, звездочек нет. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 4 — искры светло-желтые, разветвления тоньше, чем нити, и гуще, чем стали Ст2 и СтЗ, звездочек нет. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь автоматная 12 — искры светло-желтые с тонкими разветвлениями и с большим количеством звездочек: на концах нитей стрелочки, а в середине некоторых звездочек слабые красно-желтые пучочки. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 10 — искры светло-желтые с малым количеством разветвлений, небольшое количество удлиненных звездочек, кончики нитей острые, в середине некоторых звездочек имеется красно-желтые слабые пучочки. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь марок У8, У10 — искры светло-желтые, разветвлений и звездочек больше и крупнее, чем у стали 15 и 20, с большим количеством красно-желтых пучочков в звездочках. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь марок 15, 20 — искры светло-желтые, разветвлений и зведочек больше, чем у стали 10, но красно-желтых пучочков в звездочках меньше трех-пяти. В начале имеется пучок от прикосновения заготовки к абразивному кругу

Сталь марок 25, 30 — искры светло-желтые, разветвлений много, густые звездочки, концы нитей тонкие, во многих звездочках имеются красно-желтые крупинки в виде горошинок. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь У12Ф — искры светло-желтые, крупные густые звездочки, в трех-пяти звездочках имеются красно-желтые пучочки. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь марок 40ХН, ХНМ — искры светло-желтые, в центре искр выделяются густые звездочки, на концах нитей небольшое количество стрелочек, в некоторых звездочках имеются красные крупинки. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу

Сталь марок 20ХНМ, 20НЗ — искры желтые, в центре искр выделяется несколько ярких звездочек, на концах искр имеются стрелочки и несколько красных крупинок в звездочках. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу

Сталь марок 40, 45 — искры светло-желтые, разветвления сильно развиты, на разветвлениях имеются крупные звездочки, в центре которых имеются красно-желтые крупинки. В начале искры имеется светло-красный пучок от прикосновения заготовки к абразивному кругу

Сталь 38ХМЮА — искры желтые, на концах нитей стрелочки, а в середине нитей имеются несколько крупных звездочек с небольшими красными крупинками. В начале имеется небольшой светло-красный пучок от прикосновения заготовки к абразивному кругу

Сталь марок 4ХС, ЗОХГСА, 35ХГСА — искры светло-желтые, на концах нитей стрелочки, на разветвлениях выделяется несколько светлых звездочек с небольшими светло-красными крупинками в середине. В начале искры имеется светло-красный пучок от прикосновения заготовки к абразивному кругу

Сталь марок X, ХГ, ШХ15, ШХ9 — искры желтые, на разветвлениях большое количество крупных светло-красных звездочек с мелкими желтыми крупинками в середине. В начале искры имеется светло-красный пучок от прикосновения заготовки к абразивному кругу

Сталь 9ХС — искры темно-желтые со светло-красными разветвлениями и большим количеством звездочек с желтыми крупинками в середине. В начале искры от прикосновения заготовки к абразивному кругу получаются ярко-красные пучки с переходом на светло-желтые и светло-красные разветвления

Сталь Р9. Первый вид определения — искры светло-малиновые с желто-красным пучком в начале, разветвления простые и редкие с небольшими желто-красными крупинками на концах. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу

Сталь Р9. Второй вид определения искры темно-малиновые, нити с ярким желто-красным пучком в начале, разветвления с крупинками на кончиках, с редкими и мелкими разветвлениями. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу

Сталь Р18. Первый вид определения — искры темно-малиновые с желто-красным пучком в начале, нити прямолинейные, без разветвлений с одной-двумя светло-желтыми крупинками, на концах пучка искры. В начале искры имеется светло-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь Р18. Второй вид определения — искры темно-малиновые с желто-красным пучком в начале, на концах двух-трех нитей небольшие разветвления, с светло-желтыми крупинками на концах пучка. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу

Сталь ЗХ2В8 — искры темно-малиновые, нити длинные с ярким желто-красным пучком в конце нитей; в пучке имеются крупинки со светло-желтыми кончиками, с редкими и мелкими разветвлениями. В начале искры имеется ярко-красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь ХВГ — искры темно-малиновые, светлые и яркие разветвления с мелкими отдельными желто-красными пучками и крапинками. На концах коротких и длинных нитей имеются ярко-красные звездочки со светло-желтыми крупинками в середине. В начале искры имеется ярко-красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь ХВ5 — искры темно-малиновые, разветвления с желто-красными пучками и крупинках на концах, некоторые нити более светлые и яркие. В начале искры имеется ярко-красно-желтый пучок от прикосновения заготовки к абразивному кругу

www.chipmaker.ru

Определение прокаливаемости стали

Прокаливаемостью называется способность стали получать при закалке структуру мартенсита или троостит-мартенсита, а следовательно, и высокую твердость на ту или иную глубину по сечению детали. Толщина закаленного поверхностного слоя зависит как от характера закалочной среды, так и от природы стали.

Необходимо помнить, что при охлаждении стали ниже эвтектоидной температуры (Ac1). ayстенит становится неустойчивым и претерпевает превращения, характер которых зависит от скорости охлаждения. Если действительная скорость охлаждения стали будет превышать верхнюю критическую скорость закалки (рис.1), то сталь получит мартенситную структуру. Более медленное охлаждение, но со скоростью больше нижней критической приводит к образованию троостито — мартенситной структуры, а еще более медленное охлаждение приводит к переходу всего аустенита в феррито — цементитную смесь.

При закалке стального изделия скорость охлаждения по его сечению резко неоднородна и распределяется по сечению так, как показано на рисунке 1. Если действительная скорость охлаждения на некоторой глубине окажется меньше нижней критической, то изделие прокалится только на некоторую глубину. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой феррито — карбидной структуры (троостита, сорбита или перлита). За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % мартенсита + 50 % троостита).

Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, то есть получающего высокую твердость, а после отпуска — и высокие механические свойства по всему сечению. Заготовки, диаметр которых меньше Дк, будут прокаливаться насквозь, а заготовки, диаметр которых больше Дк, насквозь прокаливаться не будут.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, то есть чем выше устойчивость переохлажденного аустенита и чем правее на диаграмме изотермического распада аустенита расположены С — кривые. Поэтому все факторы, уменьшающие величину критической скорости закалки (повышающие устойчивость переохлажденного аустенита) увеличивают прокаливаемость. Основные факторы, влияющие на величину критической скорости закалки:

— Состав аустенита. Все элементы, растворимые в аустените (за исключением кобальта), замедляют превращение, то есть сдвигают С — кривые вправо;

— Нерастворенные частицы (карбиды, оксиды, интерметаллические соединения). Эти частицы ускоряет распад аустенита, так как являются дополнительными центрами перекристаллизации;

— Неоднородный аустенит быстрее превращается в перлит, так как скорость превращения определяется в этом случае менее насыщенной честью твердого раствора, а чем меньше в аустените углерода, тем левее расположены С — кривые;

— Размер зерна аустенита. Увеличение размера зерна замедляет превращение, так как центры перекристаллизации образуются преимущественно по границам зерен, а чем крупнее зерно, тем меньше суммарная протяженность границ.

Действительная скорость охлаждения зависит от того, в каком охладителе производится закалка. Например, масло охлаждает медленнее, чем вода. Следовательно, Дк.м.<Дк.в. Чтобы не ставить прокаливаемость в зависимость от способа охлаждения вводят понятие идеальный критический диаметр. Это диаметр максимального сечения, прокаливающегося насквозь в идеальной жидкости, отнимающей тепло с бесконечно большой скоростью.

Критический диаметр — важная и удобная величина при назначении марки стали на изделие. Если нужно, чтобы изделие при термической обработке прокаливалось насквозь, следует выбрать такую сталь, чтобы Дк<Дизд.

Для определения прокаливаемости применяют следующие методы: по излому, измерение твердости по сечению закаленного бруска, метод торцевой закалки.

По излому прокаливаемость определяется на образце сечением 20 — 20 мм из инструментальной стали с низкой прокаливаемостью. Закаленному слою соответствует фарфоровидная часть излома.

Измерением твердости определяют прокаливаемость на дисках, вырезанных из закаленного бруска длиной не менее четырех диаметров.

Метод торцевой закалки согласно ГОСТ 5657-69 является основным. Прокаливаемость определяют на стандартных образцах. Образец нагревают до температуры закалки стали данной марки. Время прогрева образца до температуры закалки составляет 30 — 50 минут. Выдержка образца при температуре закалки после нагрева — 30 минут. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Если нагрев производят в печи без контролируемой атмосферы, то образец помещают в стальной цилиндрический стакан с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластину или на слой отработанного графита. Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 секунд. Образец должен находиться под струей воды до полного охлаждения (не менее 10 минут). Температура воды должна быть в пределах от 5 до 25°С. Закалка образца производится в специальной установке, состоящей из держателя образца и сопла. Установка должна соответствовать следующим основным требованиям:

а) образец должен устанавливаться вертикально: торцовой поверхностью над соплом. Оси образца и сопла должны совпадать;

в) высота струи в процессе охлаждения образца должна быть постоянной;

г) вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

Для замера твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные площадки.

Для построения кривой прокаливаемости стали на сошлифованных площадках производят замер твердости по Роквеллу — HRC ). Замер твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1,5 мм, а затем — через 3 мм. По этим данным строят график зависимости твердости от расстояния до торца (рис. 2). Взяв из таблицы значение твердости полумартенситной зоны, соответствующее содержанию углерода в исследуемой стали, определяют расстояние (рис. 2) до полумартенснтной зоны. Определив это расстояние, можно по номограмме (рис.3,) найти критический диаметр цилиндирической детали (с различным, отношением высоты к диаметру), шара или параллелепипеда для различных условий охлаждения.

В верхней части номограммы(рис. 3) даны две шкалы I и 2, характеризующие расстояние от охлажденного торца образца. Для определения наибольшего диаметра (называемого критическим) детали, прокаливающейся полностью с образованием мартенситной структуры, используют шкалу I, а для определения наибольшего диаметра для полумартенситной зоны (50 % мартенсита и 50 % троостита) — шкалу П. Схема пользования номограммой приведена на рисунке 3. На шкале I или соответственно шкале П находят расстояние от торца до конца мартенситной или полумартенситной зоны, найденное экспериментально для данной стали, Из этой точки опускают перпендикуляр до пересечения с линией по номограммы (точка I на рис.3), указывающей идеальное охлаждение. Из этой точки проводят горизонтальную линию влево до пересечения с линией номограммы (точка 2), соответствующей нужной в искомом случав среде охлаждения (вода, масло, воздух). Затем из точки 2 опускают перпендикуляр на шкалу «размер, мм» (в нижней части номограммы). В точке пересечения читается ответ — наибольший диаметр образца, прокаливающегося полностью в выбранной закалочной жидкости.

studfiles.net

Определение механических свойств сталей

⇐ ПредыдущаяСтр 5 из 34Следующая ⇒

Механические свойства стали — наиболее объективные показатели ее качества, отражающие эксплуатационные характеристики отливок. Согласно современным физическим представлениям, механические свойства и целый ряд эксплуатационных свойств сталей являются структурно-чувствительными. Они определяются не столько силами межатомного взаимодействия, сколько наличием структурных несовершенств: точечных (вакансии, междоузельные атомы, атомы примесей), линейных (цепочка точечных дефектов, дислокации), двухмерных (поверхность твердого тела, границы зерен, субзерен, двойников), трехмерных (поры, неметаллические включения, фазы выделения). При нагрузке пластическая деформация и разрушение определяются условиями скольжения дислокаций, которые зависят от взаимодействия последних с другими видами кристаллических дефектов.

Таким образом, в показателях механических свойств сталей суммируется влияние важных технологических факторов: состава, плотности и однородности структуры, природы и характера неметаллических включений. Поэтому значения механических свойств являются уникальными показателями качества стального литья.

В соответствии с ГОСТ 977-88 определение механических свойств стали в отливках проводят на образцах, вырезанных из специально отлитых пробных брусков или отливок. Пробные бруски рекомендуется отливать в середине разливки каждой плавки. Типы некоторых пробных брусков представлены на рис. 1.14.

Положение образцов для испытания на растяжение и определение ударной вязкости в пробных брусках не регламентируется и на рис. 1.14 показано условно. Тип пробного бруска устанавливается предприятием- изготовителем.

При изготовлении отливок, требующих индивидуального контроля механических свойств, допускается использовать приливной пробный брусок, размеры и место расположения которого устанавливают в конструкторской и (или) нормативно-технической документации. Место расположения приливных брусков на отливках устанавливается предприятием-изготовителем. Приливные бруски от отливок могут быть отделены после окончательной термической обработки.

Условия изготовления пробных брусков и отливок должны быть одинаковыми. Пробные бруски или вырезанные из них заготовки для определения механических свойств должны проходить термическую обработку вместе с отливками данной партии.

Допускается отливать пробные бруски в песчаные формы (сухие или сырые) независимо от способа изготовления отливок.

Таким образом, согласно действующему стандарту для стальных отливок, их механические свойства проверяют на образцах, изготовленных из отдельно отливаемых пробных брусков.

Значения механических свойств, полученные при испытании образцов, вырезанных из пробных заготовок, в большей степени характеризуют качество выплавляемого металла. Свойства же стали в отливках в значительной степени зависят от целого ряда других факторов: массы, конфигурации, толщины стенки отливки, условий ее питания, кристаллизации и затвердевания, типа формы и пр. Поэтому даже в одной отливке может наблюдаться разница в свойствах. Это различие особенно заметно в разностенных отливках сложной конфигурации. При этом существенная разница наблюдается не только между свойствами пробных брусков и отливки, но и между свойствами образцов, изготовленных из разных сечений отливки.

При отливке стандартных образцов (клин, трефа и др.) создаются наилучшие условия направленной кристаллизации и питания, что обеспечивает максимальный для данной плавки уровень свойств металла. По мере совершенствования технологии изготовления формы реальные свойства отдельных зон отливок будут только приближаться к этим показателям, достигая их при наилучших плотности и структуре.

Сопоставление свойств стандартных образцов со свойствами образцов, изготовленных из различных зон отливок, соответствующая корректировка технологических процессов изготовления формы и литниково-питающих систем являются надежным средством улучшения качества отливок.

Детали различного оборудования в рабочих условиях испытывают нагрузки, которые действуют на деталь в разных направлениях. Поэтому для большинства деталей машин требуется металл, обладающий изотропностью механических свойств, что характерно для литых заготовок. Заготовки из деформированной стали обладают анизотропностью свойств.

В табл. 1.6 представлены значения механических свойств литой и кованой хромоникельмолибденовой стали после закалки и высокого отпуска (И. В. Грузных, Ф. Д. Оболенцев).

Образцы для испытаний изготавливали следующим образом. Из слитка вырезали брусок, который затем разрезали на две половины, одну из которых ковали, а другая оставалась литой. Из обеих половин вырезали серии образцов, причем из поковки образцы вырезали в двух взаимно перпендикулярных направлениях.

Проведенные испытания показали практически одинаковые прочностные свойства на всех сериях образцов. Пластические свойства в первой серии более высокие у кованой стали. Во второй серии они практически одинаковы.

Механические свойства литой стали в целом заметно ниже свойств кованой стали в продольном направлении, причем это относится главным образом к пластичности и ударной вязкости. Механические свойства кованой стали во всех других направлениях одинаковы со свойствами литой стали.

Сравнение свойств литых и деформированных сталей дает принципиальное обоснование возможности замены поковок на литые заготовки-отливки, если детали работают при объемном характере нагружения. Подобная замена при качественном изготовлении отливок не снижает механических свойств деталей, а за счет изотропности свойств надежность их работы может даже возрасти по сравнению с надежностью деталей из деформируемой стали.

Рекомендуемые страницы:

lektsia.com