Тема «Механические свойства металлов и сплавов. Методы определения твердости»

Министерство образования и науки Донецкой Народной Республики

Государственное профессиональное образовательное учреждение

«Торезский технологический техникум имени А.Г. Стаханова»

М Е Т О Д И Ч Е С К А Я Р А З Р А Б О Т К А

открытого занятия по учебной дисциплине ОП.04 «Основы материаловедения»

на тему «Механические свойства металлов и сплавов. Методы определения твердости»

профессия 15.01.05 Сварщик (электросварочные и газосварочные работы)

Разработала:

преподаватель

Дерябина Т.И.

Торез 2020г.

План открытого занятия

Тема занятия:

Механические свойства металлов и сплавов.

Методы определения твердости.

Цели занятия:

Образовательная цель: изучить механические свойства металлов и сплавов; рассмотреть особенности методов определения твердости, их преимущества и недостатки, возможности применения.

Развивающая цель: развивать у студентов рациональные приемы и способы мышления, познавательной активности, анализа и применения информации.

Воспитательная цель: прививать интерес к учебной дисциплине и избранной специальности; воспитывать стремление к получению качественных знаний и дальнейшему самостоятельному освоению полученных знаний.

Тип занятия: усвоения новых знаний.

Методы обучения: объяснительно-иллюстративный, репродуктивный, опытно-экспериментальный.

Форма занятия: лекционное занятие с использованием активных методов работы со студентами.

Средства обучения:

— дидактическое обеспечение: презентация к учебному занятию, раздаточный материал (таблица со сравнением методов определения твердости, обозначения и определения величин механических свойств), тестовые задания по теме занятия;

— материально-техническое обеспечение: демонстрационный материал (черствый и мягкий хлеб, пластины из разного металла, листовая сталь, стальной гвоздь), мультимедийный проектор, компьютер.

Межпредметные связи: история, спец.технология, производственное обучение, химия, физика.

Студенты должны знать: свойства металлов, методы исследования свойств.

Студенты должны уметь: предсказывать свойства путем опытов или исследований механических свойств металлов, формировать умения управлять своей учебной деятельностью.

Девиз: Просто знать – это не все, знания нужно использовать.

И.В.Гётте

Ход занятия

I. Организационный этап (2 мин.).

— приветствие

— проверка наличия и готовности студентов к занятию (доклад старосты).

II. Мотивация учебной деятельности студентов (8 мин.).

*сообщение темы и постановка цели учебного занятия;

* информация об основных этапах занятия.

Преподаватель: Мы продолжаем изучать свойства металлов и сплавов, потому что металлы и сплавы являются наиболее распространенными техническими материалами, широко используемыми в машиностроении и различных отраслях промышленности. Если достаточно внимательно посмотреть вокруг — где бы вы ни были: дома, на улице или в транспорте – вы увидите, какое множество металлов и сплавов трудится вокруг нас и для нас. Еще в 1556 году Георг Агрикола (основатель минералогии) сказал: «Человек не может обойтись без металлов. Если бы не было металлов, люди влачили бы самую омерзительную и жалкую жизнь среди диких зверей».

Студент читает подготовленное заранее сообщение на тему: «Георг Агрикола – основатель минералогии».

Преподаватель: Очень важно знать какими свойствами обладают металлы и сплавы. Мы уже знаем о физических, химических, технологических свойствах материалов. А сегодня мы продолжим изучать свойства металлов и сплавов и узнаем, какими методами определяется твердость металлов. После изучения новой темы Вам предстоит выполнить тестовые задания на закрепление новой темы.

Цели сегодняшнего занятия представлены на слайде № 2 презентации «Механические свойства металлов и сплавов. Методы определения твердости» (Приложение № 1).

*обоснование профессиональной значимости занятия

Преподаватель: Ваша будущая профессиональная деятельность связана со сваркой металлов, которая в свою очередь является одним из производственных процессов в современном машиностроении. Главным требованием к процессу сварки является высокое качество сварных швов соединений, т.е. достижение необходимых механических свойств металла шва близких к основному металлу.

Получение необходимых механических свойств и предотвращение дефектов зависит не только от правильного выбора технологии сварки, исправности оборудования, квалификации сварщика, но и от состава и качества свариваемых технических материалов.

III. Актуализация опорных знаний студентов (10 мин.).

Преподаватель: Повторим материал прошлых занятий.

У доски студент разгадывает кроссворд на тему «Материаловедение. Свойства металлов и сплавов» (Приложение № 2).

Для остальных обучающихся проводится фронтальный опрос:

1. Что такое металлические сплавы?

2. Какие сплавы относятся к железоуглеродистым?

3. Какие свойства металлов и сплавов относятся к физическим?

4. Что такое коррозия металлов?

5. Какие свойства металлов и сплавов относятся к технологическим?

Варианты правильных ответов

IV. Формирование новых знаний (40 мин.).

План изучения темы.

1.Механические свойства металлов и сплавов.

2. Методы определения твердости.

1. Механические свойства металлов и сплавов

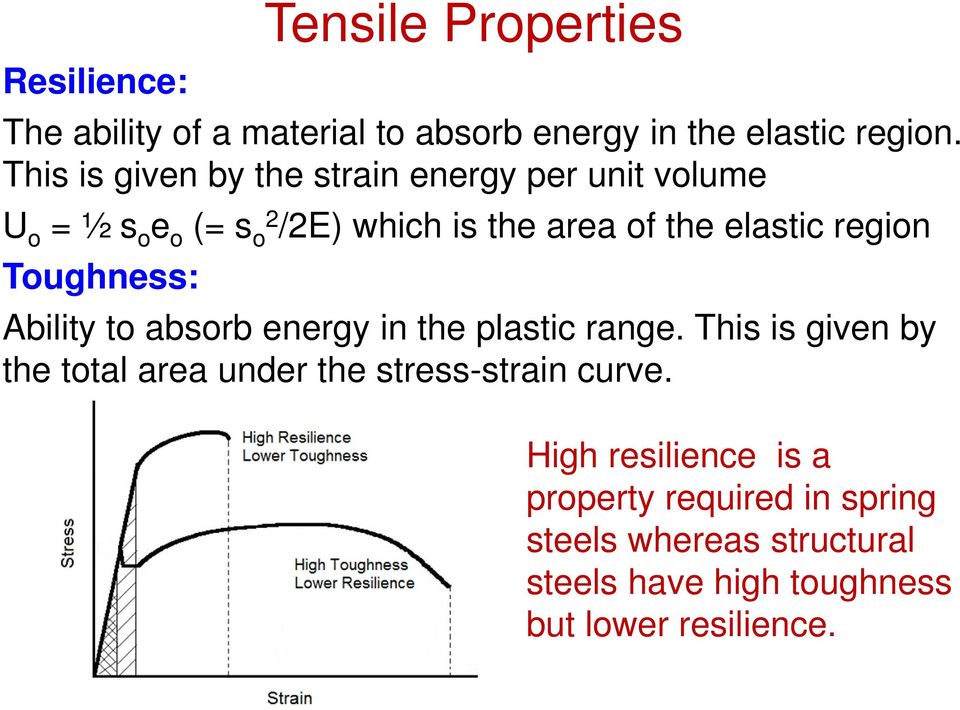

Преподаватель: Надёжность и долговечность в эксплуатации деталей машин, механизмов, металлоконструкций, их технико-экономическая эффективность во многом зависят от правильного выбора конструкционного материала, от технологии изготовления и условий эксплуатации. При эксплуатации изделие может длительное время выдерживать статические, динамические, переменные нагрузки, часто при низких температурах и в агрессивных средах. Поэтому существуют определенные требования к свойствам конструкционного материала: прочность, сопротивление хрупкому разрушению, сопротивление вязкому разрушению, сопротивление ударным нагрузкам, и др. Свойство – это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами.

Механические свойства характеризуют сопротивление материала деформации, разрушению под действием внешних сил.

К ним относятся упругость, прочность, пластичность, ударная вязкость и твердость.

Студенты конспектируют в тетрадях определения механических свойств, используя демонстрацию слайдов № 3,4,5,6,7,8,9презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1).

Прочность — это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок — растягивающих, сжимающих, изгибающих, скручивающих и срезающих.

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки.

Происхождение терминов: Термин “упругость” впервые ввел в употребление великий русский ученый М.В. Ломоносов.

Пластичностью

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела.

При повторении материала первого вопроса используем демонстрацию слайда № 9 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1).

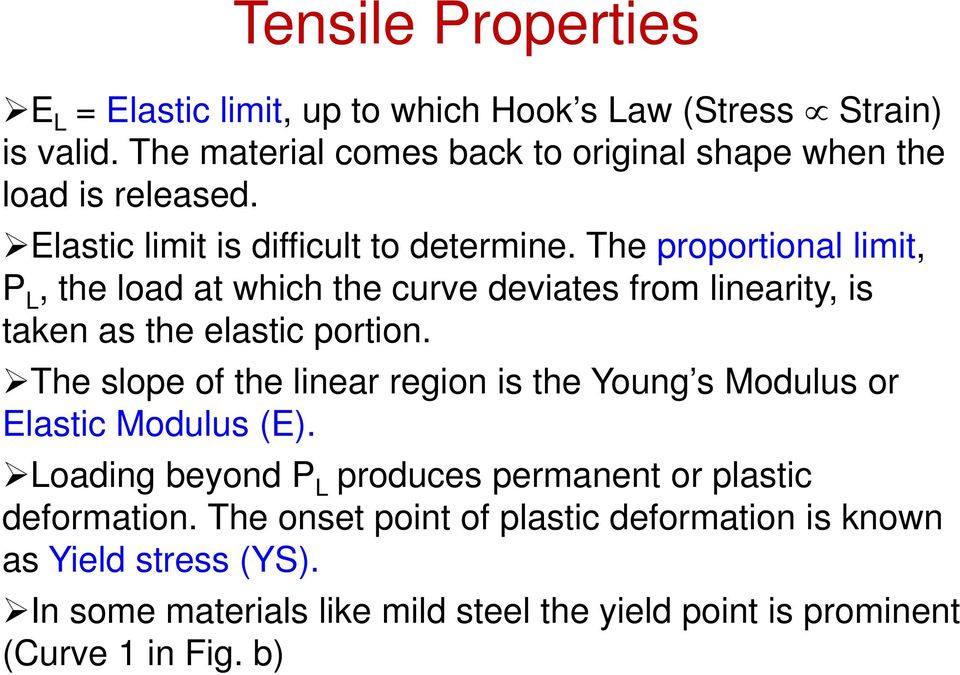

Преподаватель: Для определения таких механических свойств как прочность, упругость, пластичность образцы металлов и сплавов испытывают на статистическое напряжение на разрывных машинах, вызывая в них напряжения и деформации. Демонстрация слайда №11презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). Студенты изучают виды деформаций (Приложение №5).

2. Методы определения твердости.

Студенты на основании проведенных рассуждений и опыта с хлебом и с помощью преподавателя делают вывод о том, что твердость — это сопротивление материалов вдавливанию в них другого тела, а также вывод о том, что твердость металлов нужно измерять более твердыми, чем они, материалами и при больших усилиях.

Демонстрация слайда №12 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1).

Преподаватель: Посмотрите, как выглядят твердомеры – приборы для определения твердости. Эти приборы предназначены для определения твердости различными методами, но они очень похожи. В каждом твердомере есть столик на который помещается испытываемый образец и индентор – наконечник, который вдавливается в образец. В стойке твердомера размещены грузы, под действием которых осуществляется вдавливание индентора.

Преподаватель: Рассмотрим три самых распространенных метода определения твердости, которые названы по фамилии ученых их предложивших. Это методы Бринелля, Роквелла и Виккерса.

Преподаватель объясняет новый материал, используя слайды № 13,14,15 презентации. По каждому методу отмечается – наконечник (индентор), нагрузки, принцип определения твердости, какие материалы можно испытывать, обозначение твердости.

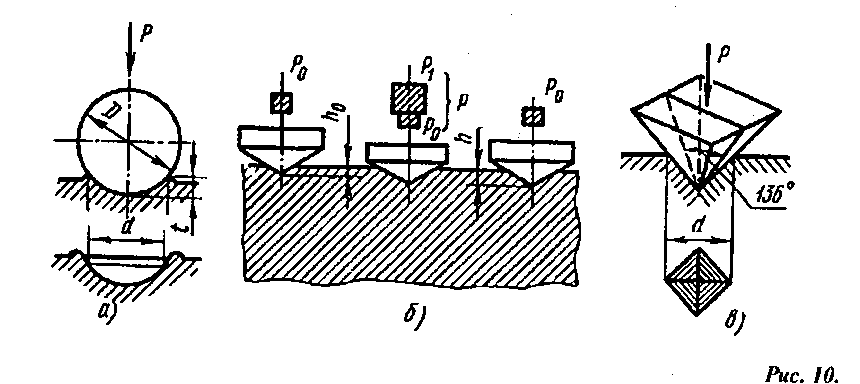

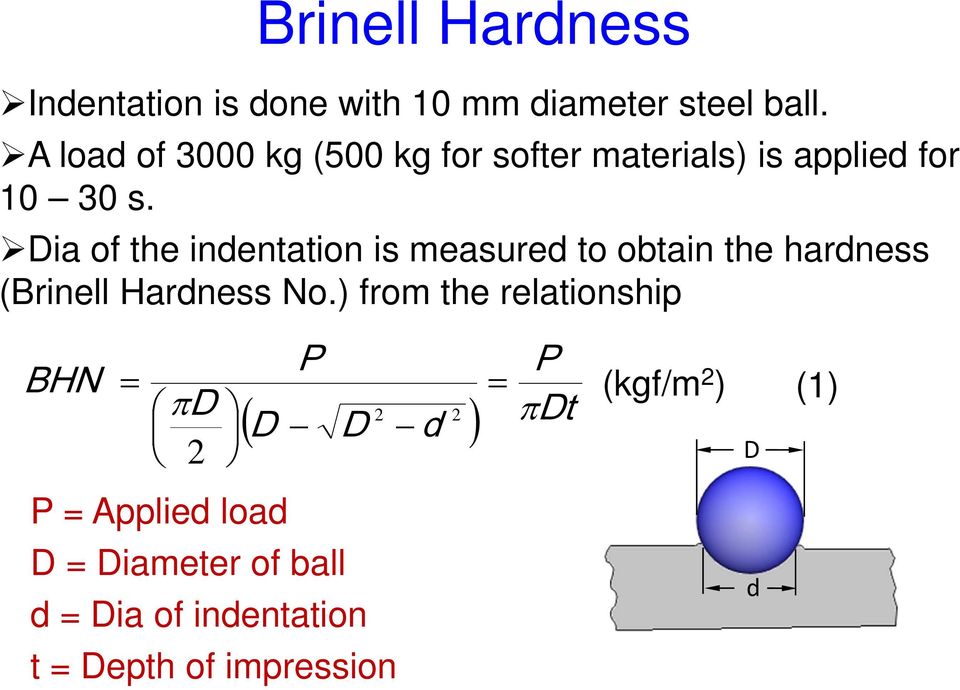

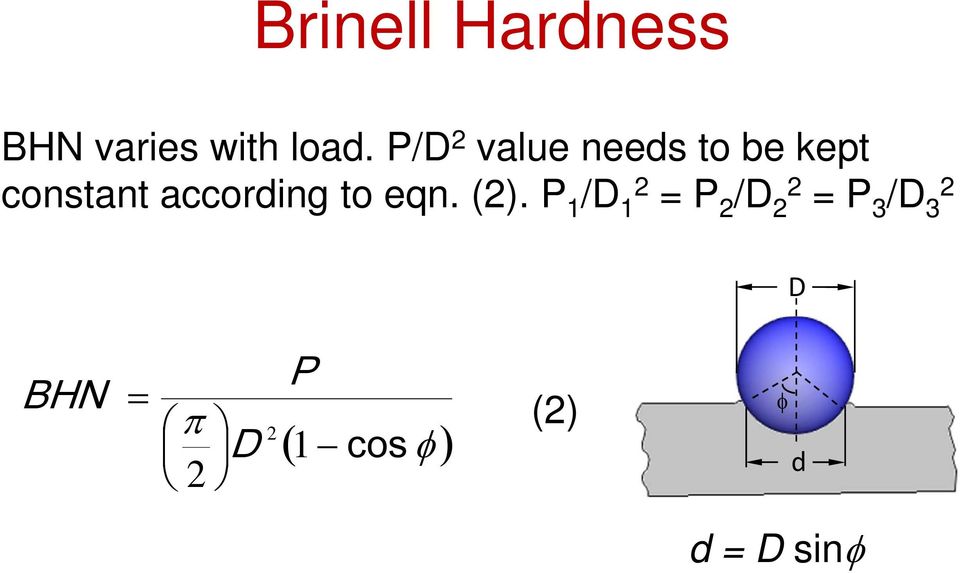

По методу Бринелля в материал под определённой нагрузкой (обычно 30 кН) вдавливается твёрдый металлический шарик (обычно диаметром 10 мм). Отношение приложенной нагрузки к площади шаровой поверхности отпечатка даёт число твёрдости по Бринеллю (HB).

Метод Бринелля был достаточно простым, но не применимым для закалённых сталей (так как индентор — закаленный шарик сам будет деформироваться при испытании закаленных сталей и других твердых материалов), и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Просмотр видеоролика определения твердости по методу Бринелля.

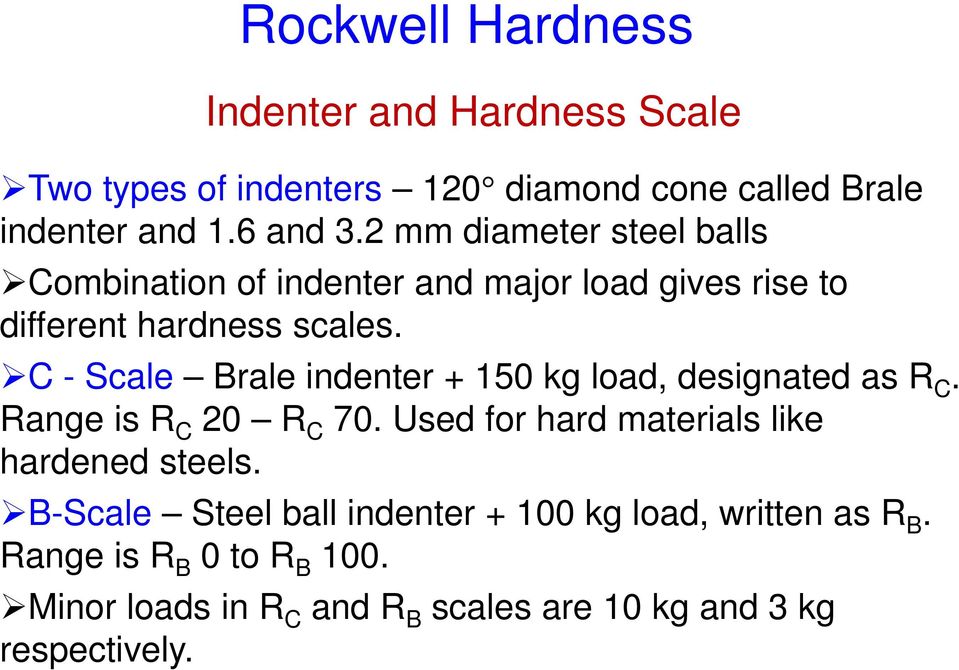

По методу Роквелла существует 11 шкал определения твердости (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закалённой стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 500Н, 900Н, 1400Н. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (100 Н) нагрузки. Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Просмотр видеоролика определения твердости по методу Роквелла.

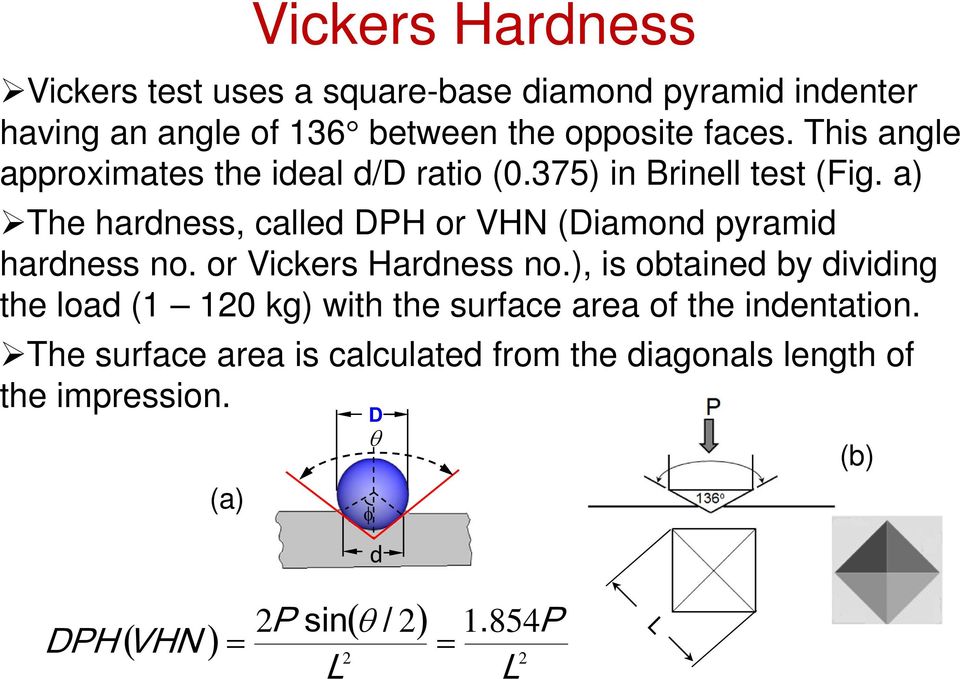

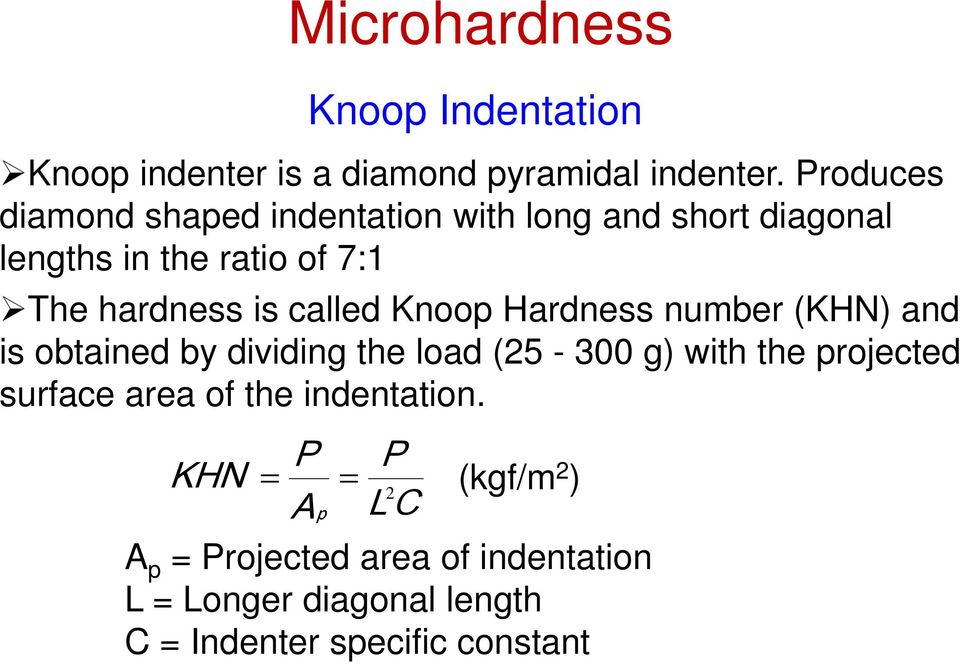

По методу Виккерса: Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. Твёрдость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса, благодаря использованию маленьких нагрузок и большого угла при вершине пирамиды, позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов.

Твёрдость по Виккерсу во всех случаях обозначается буквами HV. Основными параметрами при измерении твёрдости по Виккерсу являются нагрузка Р от 50 до 1000 Н и время выдержки 10—15 с.

Просмотр видеоролика определения твердости по методу Виккерса.

Преподаватель: Есть еще один очень простой метод определения твердости материала. Преподаватель вместе со студентами проводит опыт по царапанию алюминиевой, медной и стальной пластин гвоздем.

Студенты и преподаватель делают вывод о том, что глубина и ширина царапин, полученных при одинаковых усилиях, зависит от твердости материала.

Преподаватель: Для определения твердости по царапанию имеются специальные приборы. Твердость по царапанию характеризует сопротивление разрушению и определяется путем царапания поверхности материала алмазным конусом с углом при вершине 90°, при определенной нагрузке. Характеристикой твердости обычно является величина, обратная ширине царапины, полученной при данной нагрузке.

Сравнительные характеристики методов и возможности их применения

Преподаватель: Сегодня мы много узнали о таком механическом свойстве металлов и сплавов как твердость, я прошу обратить ваше внимание на три основных метода, используемых для определения твердости металлов – это методы Бринелля, Роквелла и Виккерса. Раздает распечатки таблицы – Сравнение основных методов определения твердости. (Приложение № 3 ).

Преподаватель и студенты вспоминают самые важные отличия этих методов – индентор, нагрузки, методика проведения испытания, обозначение числа твердости и материалы для испытания. Повторяют что такое твердость.

V. Систематизация полученных знаний и проверка качества усвоения нового материала (18 мин).

Повторение определений основных механических свойств. Демонстрация слайда № 17 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1).

Выполнение тестовых заданий ( Приложение № 4) .

УІ. Итоги урока (2мин).

1.Анализ работы студентов и их оценивание.

2. Выдача домашнего задания:

— повторить физические, химические и механические свойства металлов, подготовиться к тесту по данным темам.

— подготовить сообщение на тему: «Сталь – основной конструкционный материал».

Список использованных источников

Солнцев Ю.П. Материаловедение: учебник для студентов учреждений СПО / Ю.П. Солнцев, С.А. Вологжанина, А.Ф. Иголкин – М: Академия, 2013.-496 с.

Вишневецкий Ю.Т. Материаловедение: учебник для технических колледжей / Ю.Т. Вишневецкий.- 4-е изд. – М: Дашков и КО, 2009. – 670с

Металловедение: учебник для техникумов / А. И. Самохоцкий, М.Н. Кунявский, Т.М. Кунявская и др. – изд. 4-е, перераб. и доп. – М: металлургия, 1990. – 416 с.

http://www.mtomd.info/archives/category/material — Материаловедение

http://osvarke.info/145-materialovedenie-oglavlenie.html — Материаловедение, учебник

http://any-book.org/download/15744.html — Структура и свойства углеродистых сталей и чугунов

http://bcehaxytop.narod.ru/material/mat_index.html — Курс лекций «Материаловедение»

Приложение №2

1. Группа химических элементов, обладающих металлическими свойствами, такими как электропроводностью, металлическим блеском. (Металл)

2. Область науки и техники, охватывающая процессы получения металлов из руд или других видов сырья. (Металлургия)

3. Разрушение металла под действием внешней среды. (Коррозия)

4. Масса металла, заключенная в единице объема. (Плотность)

5. Способность металла отображать световое излучение с определенной длиной волны. (Цвет)

6. Что помогает нагретому металлу передавать тепло от более нагретого участка к менее? (Теплопроводность)

7. Какое технологическое свойство помогает металлу образовывать сварное соединение? (Свариваемость)

Приложение № 3

Сравнительная таблица методов измерения твердости

Шарик из закаленной сталиD=10 мм

Шарик из закаленной стали

D=1,588 мм

Алмазный конус

Угол при вершине 120град

Алмазная

пирамида

Угол при вершине 136град

Нагрузка

30000 Н

900 Н

1400 Н

500 Н

50-1000 Н

Обозначение числа твердости

HB

HRB

HRC

HRA

HV

Формула расчета

HB=P/F

Р-нагрузка, кгс

F – площадь отпечатка, мм2

HRB=100-е

HRB=130-е

HV=P/F

Р-нагрузка, кгс

F – площадь отпечатка, мм2

е – величина зависящая от глубины внедрения наконечника

Материал для испытания

Отожженная сталь

Цветные металлы и сплавы

Отожжен-ная сталь Цветные металлы и сплавы

Закален-ная сталь

Твер-дые спла-вы

Цветные сплавы

Отожженная сталь. Тонкий лист стали

Приложение 4

Задания для самопроверки

Сопоставьте понятия(расставьте цифры во втором и третьем столбцах около определений или обозначений величин соответствующих содержанию первого столбца):

Вариант №1

способность материала сопротивляться деформациям и разрушениюσупр

5. Ударная вязкость

способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки

КС

6. НВ

твердость по Роквеллу

индентор – алмазная пирамида

7. HV

твердость по Бринеллю

индентор – алмазный конус

8. HRC

твердость по Роквеллу

индентор – стальной шарик

9. HRA

твердость по Виккерсу

индентор – стальной шарик

10. HRB

твердость по Роквеллу

индентор – алмазный конус

Приложение 4

Задания для самопроверки

Сопоставьте понятия(расставьте цифры во втором и третьем столбцах около определений, свойств или обозначений величин соответствующих содержанию первого столбца):

Вариант №2

Приложение 4

Задания для самопроверки

Сопоставьте понятия (расставьте цифры во втором столбце около определений или обозначений величин соответствующих содержанию первого столбца):

Вариант №3

1. Твердостьψ, δ

2. Прочность

НВ, HV, HRC, HRA,HRB

3. Пластичность

σв

4. Упругость

σупр

5. Ударная вязкость

КС

6. НВ

твердость по Роквеллу

7. HV

твердость по Бринеллю

8. HRC

твердость по Роквеллу

9. HRA

твердость по Виккерсу

10. HRB

твердость по Роквеллу

Приложение 4

Задания для самопроверки

Сопоставьте понятия (расставьте цифры во втором столбце около определений или обозначений величин соответствующих содержанию первого столбца):

Вариант №4

индентор – алмазный конус8. HRC

индентор – стальной шарик

9. HRA

индентор – стальной шарик

10. HRB

индентор – алмазный конус

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

Твердость металловНа практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D2;

медь и ее сплавы — 10D2;

баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:

HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

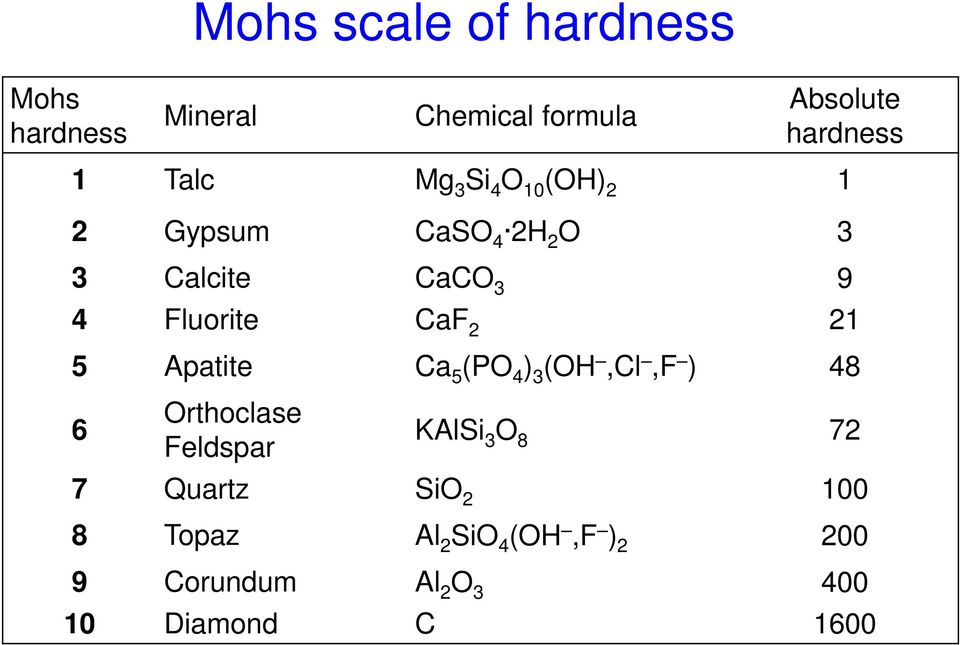

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Область напряжений, при которых происходит только упругая деформация, ограничена пределом пропорциональности ?пц. В этой области в каждом зерне имеют место только упругие деформации, а для образца в целом выполняется закон Гука – деформация пропорциональна напряжению (отсюда и название предела). Переход к пластическому состоянию наблюдается в таком интервале нагрузок, при которых движение дислокаций (и, следовательно, пластическая деформация) происходит только в отдельных кристаллических зернах, а в остальных продолжает реализовываться механизм упругой деформации. Пластическое состояние реализуется, когда движение дислокаций происходит во всех зернах образца. После перестройки дислокационной структуры (завершения пластической деформации) металл возвращается в упругое состояние, но с измененными упругими свойствами. 2.5. ТВЕРДОСТЬ В единицах HRC часто формулируют требования к качеству поверхности стальных деталей после термообработки. Твердость HRC в наибольшей степени отражает уровень рабочих характеристик высокопрочных сталей, а с учетом простоты измерений по Роквеллу, очень широко применяется на практике. Подробно о методе Роквелла с описанием различных шкал и твердости разных классов материалов см. http://www.fast-const.ru/articles.php?article_id=2 3.1. ТРЕЩИНОСТОЙКОСТЬ (ВЯЗКОСТЬ РАЗРУШЕНИЯ) Свойство противостоять усталости называется выносливостью. Её важнейшей характеристикой является предел выносливости. Он показывает наибольшее напряжение цикла, при котором не происходит усталостного разрушения после заданного числа циклов. Чаще используют симметричные знако-переменные циклы (поочередно действуют одинаковые по амплитуде сжимающие и растягивающие напряжения), в таких случаях предел выносливости обозначается ?-1. Испытания на усталостную прочность регламентированы в ГОСТ 25.502.79 и в ГОСТ 25.505-85 В другом варианте нижний индекс указывает допустимую скорость установившейся ползучести. Для получения необходимой полноты сведений о свойствах необходимо пользоваться не ГОСТами, в которых приведены несколько легкоизмеряемых величин,а справочной литературой. |

Основные механические свойства металлов и сплавов, особенности их определения

Область применения металлов определяется их основными механическими свойствами. Выделяют много параметров, которые могут использоваться для определения качества стали. Механические свойства металлов и сплавов могут существенно отличаться, что связано с химическим составом, особенностями структуры и тем, была ли проведена термическая обработка. Рассмотрим все особенности механических свойств металлов подробнее.

Область применения металлов определяется их основными механическими свойствами. Выделяют много параметров, которые могут использоваться для определения качества стали. Механические свойства металлов и сплавов могут существенно отличаться, что связано с химическим составом, особенностями структуры и тем, была ли проведена термическая обработка. Рассмотрим все особенности механических свойств металлов подробнее.

Основные механические показатели

Металлы получили широкое применение благодаря тому, что могут обладать различными эксплуатационными характеристиками. Наибольшее распространение получили следующие:

- Твердость определяется несколькими методами при использовании соответствующей оснастки.

- Предел прочности учитывается при производстве различных деталей, которые на момент эксплуатации подвержены воздействию различных нагрузок.

- Упругость — способность металла или сплава возвращать свою форму после того, как на поверхность перестает воздействовать нагрузка. Металлы обладают относительно невысоким показателем упругости.

- Под ударной вязкостью понимают сопротивление материала воздействию ударных нагрузок. Учитывается при производстве деталей, на которые в дальнейшем будет оказываться переменная нагрузка.

- Ползучестью называют свойство металла или сплава к медленной пластичной деформации при воздействии нагрузок. Как правило, параметр проявляется при воздействии высокой температуры, когда начинает перестраиваться кристаллическая решетка.

- Выделяют и усталость металла. Эта характеристика указывает на то, как материал будет разрушаться при воздействии большого числа повторно-переменных нагрузок. Кроме этого, выделяют выносливость — способность материала выдерживать подобные нагрузки.

- Точка плавления. Металлы и сплавы могут переходить из твердого состояния в жидкое при воздействии высокой температуры. Плавка может проходить при различных показателях температуры, которые и называют точной плавления.

Рассмотрим некоторые наиболее важные механические показатели, которые указываются в технической литературе.

Твердость материала

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Выделяют несколько методов определения этого показателя:

- По Бринеллю проводится определение твердости поверхности путем плавного увеличения оказываемой нагрузки. Для этого используется стальной шарик, который вдавливается под воздействием определенного давления. После проведения испытания проверяется диаметр отпечатка и высчитывается то, какая твердость у тестируемой поверхности. Измеряется твердость в HB .

- По Роквуллу тестирование проводится при использовании алмазного конуса стандартного типа. Кроме этого, подходит и шарик диаметром 1,588 мм из закаленной стали. По данному методу показатель твердости получается в определенных единицах измерения.

- По Виккурсу определяют твердость поверхности также при использовании специального алмазного наконечника. Выполнен он в виде пирамиды с четырьмя гранями. Как и при измерении по Бринеллю, на наконечник оказывается давление, после чего измеряется отпечаток и проводятся вычисления показателя твердости.

Высокая твердость часто определяет хрупкость структуры. Существует много различных методов повышения твердости поверхности, большая часть предусматривает выполнение термической и химической обработки.

Предел прочности

Под пределом прочности понимают величину, которая численно равна наибольшей нагрузке, приложенной к образу при растяжении, разделенной на площадь поперечного сечения. Указывается в кг/мм2.

К особенностям определения этого показателя можно отнести нижеприведенные моменты:

- Для проведения теста используется специальная разрывная машина.

- На момент прикладывания нагрузки может наблюдаться удлинение образца.

- В некоторый момент происходит скачок показателя на растяжение.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

Предел текучести

Практически все металлы и сплавы могут находиться в двух основных агрегатных состояниях: жидком и твердом. Предел текучести — показатель, определяющий напряжение, при котором на момент деформации образца указатель нагрузки на применяемой разрывной машине остается неизменным. Этот показатель учитывается при изготовлении различных заготовок, которые в дальнейшем будут использоваться под нагрузкой.

Лекция.9. Механические свойства металлических сплавов и методы их определения.

План лекции: Деформация и рекристаллизация металла. Механические свойства: прочность, пластичность, вязкость и твердость, методы их определения.

Прочность и пластичность металлов и сплавов являются одними из основных механических свойств материалов, определяющих работоспособность деталей судовых технических средств (СТС). Поэтому знание физической сущности деформации материалов, показателей, характеризующих механические свойства, а также умение их определять имеет большое практическое значение.

Так, при проведении работ по техническому обслуживанию и ремонту СТС необходима оценка качества новых или восстановленных запасных частей, а также используемых при ремонте материалов. Аналогичная информация необходима и при технической экспертизе в случае аварий на судах, когда по ее результатам зачастую делается заключение о степени виновности экипажа судна.

Прочность, как свойство металлов сопротивляться разрушению под действием внешних сил, характеризуется временным сопротивлением или пределом прочности sв, определяемым при испытании на растяжение. Для конструктора очень важным являются прочностные характеристики металла. Чем выше прочность металла, тем меньше могут быть размеры детали при той же рабочей нагрузке, тем меньше расход металла на данную машину.

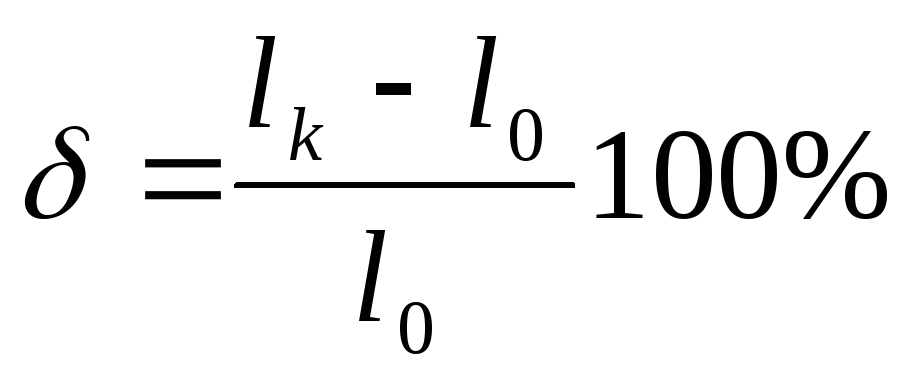

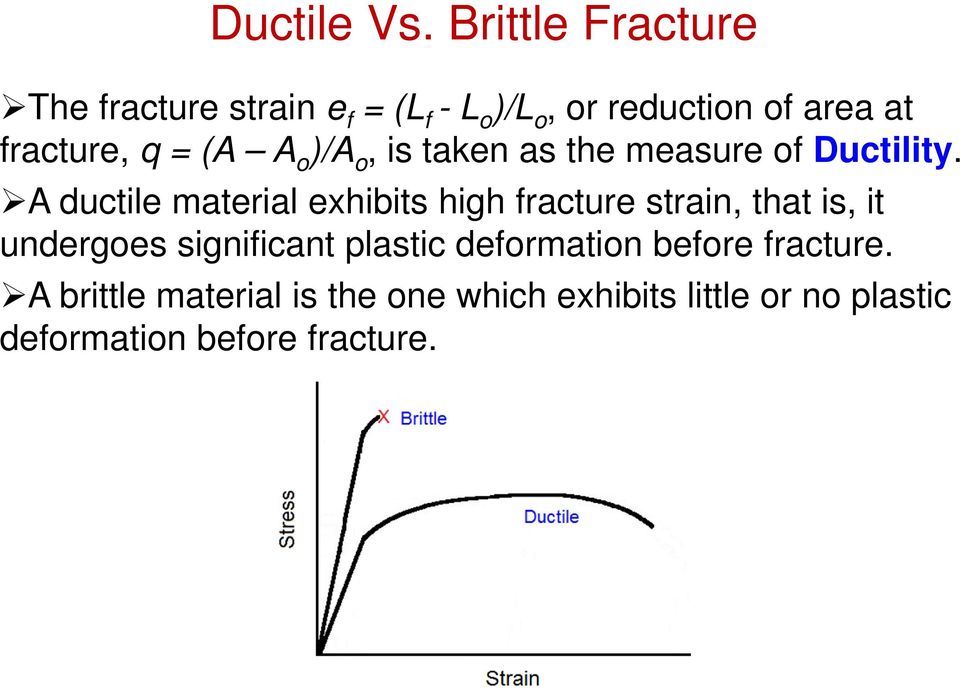

Пластичность, как способность металлов не разрушаться при значительных остаточных деформациях, характеризуется относительным удлинением d и относительным сужением y , определяемыми при испытании на растяжение. Характеристики пластичности имеют большое значение при выборе деталей машин. При малой пластичности металлы становятся хрупкими и могут разрушаться в работе при случайных перегрузках, особенно при ударном приложении нагрузок, что может привести к аварии.

Основным видом испытаний для определения прочности материалов является испытание на одноосное растяжение. Оно сравнительно легко подвергается анализу, позволяет по результатам одного опыта определять сразу несколько важных механических характеристик материала, являющихся критерием его качества и необходимым для конструкторских расчетов.

Под механическими свойствами понимают характеристики, определяющие поведение материала под действием приложенных внешних механических сил.

В результате механических испытаний получают численные значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний сплава.

К механическим свойствам металла обычно относят прочность, под которой понимают сопротивление металла деформации и разрушению и пластичность, т.е. способность металла к остаточной деформации без разрушения.

Основным видом испытаний для определения прочности и пластичности материалов является испытание на одноосное растяжение. По этому виду испытаний также предусмотрено выполнение лабораторной работы.

Для испытания на растяжение применяют стандартный образец, который перед испытанием маркируют, измеряют и размечают. Начальная расчетная длина образца в пределах рабочей длины ограничивается неглубокими кернами.

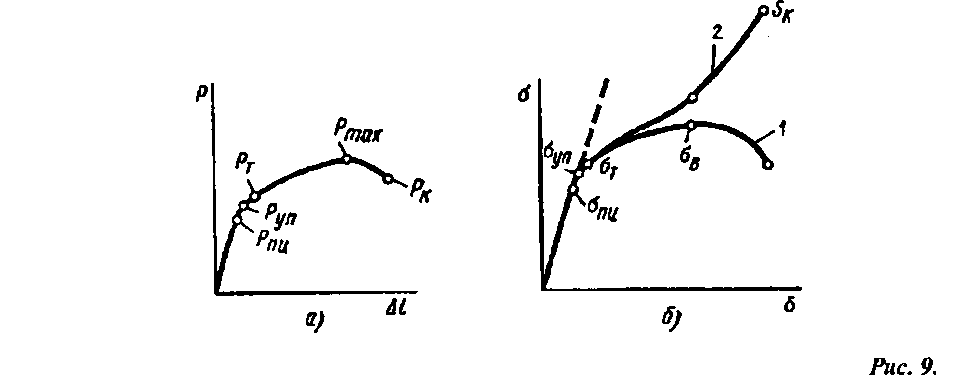

П ри

испытании указанный образец крепится

концами в захват разрывной машины и

растягивается с малой скоростью до

разрушения. В ходе испытания записывают

так называемую кривую растяжения

(рис.3.1), представляющую собой зависимость

между прикладываемой к образцу нагрузкой

P и его абсолютным удлинением l.

Из этого рисунка видно, что кривая

растяжения имеет 4 характерных участка,

отражающих протекание в материале

сложных физических явлений. Прямая на

участке 1 свидетельствует, что удлинение

пропорционально нагрузке, т.е. на этом

участке сохраняет силу закон

пропорциональности (закон Гука). После

снятия нагрузки деформация растяжения

исчезнет, атомы в решетке займут свое

первоначальное положение. Напряжение,

при котором нарушается пропорциональность

между усилием и удлинением, называется

пределом пропорциональности, определяемым

по формуле

ри

испытании указанный образец крепится

концами в захват разрывной машины и

растягивается с малой скоростью до

разрушения. В ходе испытания записывают

так называемую кривую растяжения

(рис.3.1), представляющую собой зависимость

между прикладываемой к образцу нагрузкой

P и его абсолютным удлинением l.

Из этого рисунка видно, что кривая

растяжения имеет 4 характерных участка,

отражающих протекание в материале

сложных физических явлений. Прямая на

участке 1 свидетельствует, что удлинение

пропорционально нагрузке, т.е. на этом

участке сохраняет силу закон

пропорциональности (закон Гука). После

снятия нагрузки деформация растяжения

исчезнет, атомы в решетке займут свое

первоначальное положение. Напряжение,

при котором нарушается пропорциональность

между усилием и удлинением, называется

пределом пропорциональности, определяемым

по формуле

бпц = Pпц / Fо , | (1) |

где Fо — площадь поперечного сечения образца. Детали машин рассчитывают так, чтобы возникающие в них при эксплуатации рабочие напряжения (бр) не превышали предела пропорциональности (упругости). Обычно бр 0,6*бпц.

Дальнейшее увеличение нагрузки приводит к появлению остаточного удлинения (участок 11), не исчезающего после снятия нагрузки. В этот момент длина образца увеличивается без увеличения нагрузки вследствие пластической деформации, перемещения одной части зерна относительно другой по кристаллографическим плоскостям скольжения. Материал как бы течет, а нагрузка Pт соответствует пределу текучести — минимальному напряжению, при котором образец получает остаточное удлинение без заметного увеличения нагрузки, т.е.

Большинство металлов не имеет явно выраженной площадки текучести, тогда за предел текучести принимают условное напряжение, при котором образец получает остаточную деформацию О,2 % первоначальной длины образца, т.е.

При дальнейшем увеличении нагрузки металл пластически деформируется и несколько упрочняется (участок Ш).

Временное сопротивление или предел прочности sв — это напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, т.е.

Для хрупких материалов достижение нагрузки Pв сопровождается разрушением. У пластичных — до этого момента удлинение образца и сужение его первоначального сечения происходит равномерно по всей расчетной длине. Затем в месте наименьшего сопротивления образуется сужение поперечного сечения (шейка): при этом нагрузка уменьшается до Pк и образец разрушается.

Предел прочности для пластичных металлов по формуле (4) меньше истинного сопротивления разрыву, так как фактически площадь сечения к концу растяжения образца меньше Fо.

Для определения характеристик пластичности складывают по поверхности разрушения половинки разорванного образца и замеряют штангенциркулем расстояние между следами керна lк и диаметр шейки около поверхности разрушения dк. Таким образом, под относительным удлинением и относительным сужением понимают соответствующие отношения абсолютного удлинения и сужения образца после разрыва к их начальным расчетным значениям, выраженным в %, т.е.

| (5) | | (6) |

где lо и lк — начальная и конечная расчетная длина образца, мм; Fк — площадь сечения шейки, мм2 ; Fо — начальная площадь сечения образца , мм2.

Относительное удлинение d можно определить также по диаграмме растяжения (рис.3.1). С этой целью из точки Д проводится до пересечения с осью абсцисс прямая, параллельная отрезку ОС. Полученный отрезок соответствует lпласт, равное абсолютному удлинению расчетной части образца после разрушения в мм.

Рассмотренные характеристики прочности и пластичности являются исключительно важными для всех материалов, так как на основании этих показателей устанавливаются области использования сталей, чугунов, латуней и других материалов для изготовления или восстановления деталей судовых машин и механизмов, воспринимающих и передающих силовые нагрузки. Однако во многих случаях эти свойства не характеризуют прочность материалов в условиях эксплуатации деталей СТС. Их можно использовать только для ограниченного количества простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к комнатной. Для большинства же изделий и конструкций, особенно из высокопрочных материалов, склонных к хрупкому разрушению, необходимо использовать и другие критерии оценки так называемой конструктивной прочности. В определенной степени это компенсируется учетом склонности металла к хрупкому разрушению, определяемому при динамических испытаниях на ударный изгиб и получением соответствующей характеристики материала, называемой ударной вязкостью.

Ударная вязкость, ан, как прочность при ударных нагрузках, определяется путем разрушения стандартного образца ударом массивного маятника и представляет собой отношение затраченной на излом образца работы Ан, Дж, к площади поперечного сечения образца F, м2, в месте излома, т.е.

По этому виду испытаний также предусмотрено выполнение соответствующей лабораторной работы.

Кроме рассмотренных механических свойств большое значение для работоспособности деталей СТС имеет твердость их рабочих поверхностей.

Твердость — это свойство материала сопротивляться проникновению в него другого более твердого тела определенной формы и размеров.

Методика определения твердости весьма проста и может осуществляться непосредственно на готовой детали без ее разрушения. В большинстве случаев при определении твердости производят вдавливание в испытуемый материал индентора, изготовленного из значительно более твердого материала, чем испытуемый. При вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость. Таким образом, твердость при испытаниях методами вдавливания характеризует сопротивление металла пластическим деформациям, т.е. по существу определяются те же механические свойства материала, которые определяются при испытаниях на растяжение, но в новых условиях напряженного состояния.

Наиболее широко применяются следующие методы определения твердости: Бринелля, Роквелла и Польди. Для определения твердости также предусмотрено выполнение соответствующей лабораторной работы.

Твердость по Бринеллю НВ (Па) рассчитывают как отношение величины нагрузки Р (Н) к площади F (м2) поверхности полученного на образце отпечатка, представляющего собой шаровой сегмент. Определение площади шарового сегмента производят по формуле

F= 1/2 D (D — D2-d2 ), | (8) |

где D — диаметр индентора, м; d — диаметр отпечатка, м.

Тогда окончательная формула для расчета твердости по методу Бринелля будет иметь следующий вид:

| (9) |

Рассмотренный метод является наиболее точным, однако использование в качестве индентора стального закаленного шарика невозможно для материалов с твердостью более НВ 4500 из-за начинающейся деформации самого индентора. Кроме этого, отпечаток на детали получается достаточно больших размеров, что может привести в негодность ее рабочую поверхность.

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца регламентируется ГОСТом и производится по соответствующим таблицам.

По методу Роквелла твердость определяется по глубине проникновения вдавливаемого стального шарика 1,588 мм при нагрузке 1000 Н (шкала В) или алмазного конуса с углом у вершины 1200 при нагрузке 600 и 1500 Н (шкалы А и С). При испытании сначала прикладывают предварительную нагрузку Ро , равную 100 Н, а затем указанную, в зависимости от выбранной шкалы. Разность глубин проникновения шарика или алмаза под нагрузками Ро и Р характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал и наоборот, чем больше эта разность, тем мягче материал. Значение твердости (HR) определяется по следующим формулам.

При измерении по шкалам А и С :

а при измерении по шкале В:

где е — величина, определяемая по формуле

е = (h-hо)/0,002,

h, hо — глубина внедрения индентора в испытуемый материал под действием нагрузок Р и Ро соответственно,

0,002 — величина, принятая за единицу твердости и соответствующая осевому перемещению индентора на 0,002 мм.

Твердость по Роквеллу обозначается HRA, HRB или HRC соответственно по шкалам А, В и С.

Метод Роквелла менее точен в сравнении с методом Бринелля. Однако, наряду с более широким диапазоном твердости испытуемых материалов, он позволяет избегать вычислений, получать малые отпечатки на рабочих поверхностях, измерять твердость поверхностных слоев деталей после химико-термической обработки, а также твердость мелких деталей.

Для выбора индентора и нагрузки в зависимости от характеристики испытуемого материала рекомендуется использовать табличные данные.

По методу Польди используется та же схема определения твердости, что и по методу Бринелля — вдавливание стального закаленного шарика. Поэтому ему присущи практически те же ограничения по твердости. Принципиальным же отличием является ударное приложение нагрузки одновременно к детали и эталону, что позволяет исключить ее из рассмотрения и сопоставить значения твердостей с учетом лишь диаметров получаемых отпечатков.

Эталон представляет собой прямоугольный, обычно стальной брусок, у которого заранее в лаборатории судоремонтного завода определена и нанесена на торец твердость по методу Бринелля. Его вставляют в корпус приспособления и зажимают бойком так, чтобы над шариком не оказался отпечаток от ранее проведенных испытаний. Затем, установив приспособление на зачищенное напильником или наждачной бумагой место детали, наносят по бойку сильный удар молотком массой 5-10 Н. После этого вынимают эталон и измеряют на нем и детали диаметры отпечатков. Значение твердости детали вычисляют по формуле

HBдет = HBэт (dэт/dдет)2, | (12) |

где НВэт — твердость по Бринеллю материала эталона; dэт — диаметр

отпечатка на эталоне, мм; dдет — диаметр отпечатка на детали, мм.

Важным преимуществом метода Польди является возможность применения его для определения твердости крупных деталей непосредственно на судне или в цехе завода. Это в значительной мере компенсирует сравнительно небольшую точность получаемых при испытаниях результатов.

Кроме рассмотренных методов существует метод определения твердости по Виккерсу и микротвердость. Первый используют для определения твердости деталей малой толщины и тонких поверхностных слоев, а второй — для определения микротвердости мелких деталей и отдельных структурных составляющих сплавов. В обоих случаях твердость (Н*) определяется по формуле:

где Р — нагрузка, Н; d — диагональ отпечатка, мкм.

Механические свойства неметаллических материалов имеют свои особенности, зависящие от их структуры, физического состояния, температуры и т.д. Вследствие высокой молекулярной массы они не способны переходить в газообразное состояние, при нагревании образовывать низковязкие жидкости, а некоторые, обладающие термостабильной пространственной структурой, даже размягчаться.

Полимеры могут находиться в трех физических состояниях: в стеклообразном, высокоэластичном и вязкотекучем.

Стеклообразное состояние — твердое, аморфное (атомы совершают колебательное движение около положения равновесия, движения звеньев и перемещения макромолекул не происходит).

Высокоэластичное состояние присуще только высокополимерам, характеризуется способностью материала к большим обратимым изменениям формы при небольших нагрузках (колеблются звенья, и макромолекула приобретает способность изгибаться).

Вязкотекучее состояние напоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула). С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Полимерным материалам присуще старение — самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале в процессе эксплуатации и хранения. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы.

Контроль структуры и свойств металла

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет от 10—4 до 10—1 с—1. Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 102 с—1. Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Испытания на твердость.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость — это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора — алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

HV = 1,854*P/d2

где Р — нагрузка, кгс; d- диагональ отпечатка, мм.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.). Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

Твердость НВ — это также величина напряжений сопротивления вдавливанию:

HB=P/Fot=P/πDt=2P/πD(D-√(D2-d2))

где P- нагрузка, кгс;

Fot— площадь отпечатка, мм2;

t- глубина сегмента отпечатка;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм2, например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

НВ = 2 028 МПа.

Рис. 1. Схема определения твердости по Бринеллю

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок — предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

HRC= t/0,002=100-(H-h)/0,002

По шкале В (нагрузка 100 кгс, шарик)

HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор — конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0— короткий образец, l0= 10d0 — длинный образец. Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 — короткий образец, l0= 11,3√F0 — длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Рис. 3. Цилиндрические и плоские образцы до (а) и после (б) испытания на растяжение

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Рис. 4. Первичная диаграмма растяжения

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис.4), определяют следующие параметры механических свойств материалов:

σ пц— предел пропорциональности, точка р;

σ 0,05 — предел упругости, точка е;

σ т — предел текучести физический, точка s;

σ 0,2— предел текучести условный;

σ в — временное сопротивление разрыву, или предел прочности, точка b.

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

σпц=Pпц / F0 ; σ0,05=P 0,05 / F0 ; σт=Pт / F0 , или σв=P max / F0 ;

Площадь поперечного сечение F0определяется по следующим формулам:

для цилиндрического образца

F0 = πd02/ 4

для плоского образца

F0 = a0*b0

где а0 — первоначальная толщина; b0 — первоначальная ширина образца.

В точке k устанавливают напряжение сопротивления разрушению материала.

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5). Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Рис. 5. Определение предела текучести

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

хрупких материалов является характеристикой сопротивления разрушению, а для пластичных — характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

Sк=Pк/Fк

Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

относительное удлинение

δ=(lk-l0)/ l0*100%

относительное сужение

Ψ=(F0к-F)/ F0*100%

где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Рассчитанные характеристики механических свойств после испытания на растяжение заносятся в протокол.

Испытания на ударный изгиб.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Методы и средства определения физико-механических характеристик сталей и сплавов

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей необходимо, прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

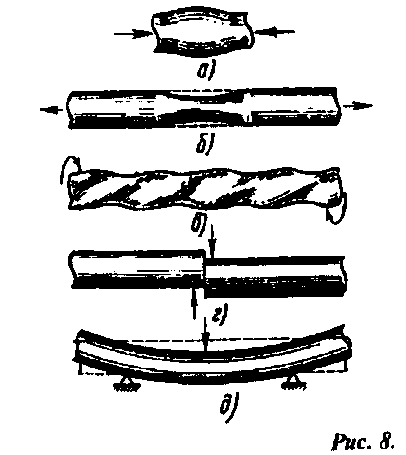

Напряжение — величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис.8). В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 9). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу.

Рис. 12. Виды деформаций: а — сжатие, б — растяжение, в — кручение, г — срез, д— изгиб

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности Од (временное сопротивление) — это условное напряжение в МПа, соответствующее наибольшей нагрузке, предшествующей разрушению образца:σн=Рмах/f0), где Рmax — наибольшая нагрузка, H; F0 — начальная площадь поперечного сечения рабочей части образца, м2. Истинное сопротивление разрыву Sk — это напряжение, определяемое отношение нагрузки Рk в момент разрыва к площади минимального поперечного сечения образца после разрыва Fk(Sk=Pk/Fk).

Рис. 13. Диаграмма растяжения: а — условная диаграмма в координатах Р — Л1, б — условная диаграмма напряжений и диаграмма истинных напряжений

Предел текучести (физический) σт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт=Рт/F0, где Pт — нагрузка, при которой в диаграмме растяжения наблюдается площадка текучести, Н.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца:σ0.2=P0.2/F0.

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности σпц и пределом упругости σуп.

Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца δпц=Pпц/F0.

Предел упругости (условный) σ0,05 — это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца 10: σ 0,05=Р0,05/F0, где Р0,05 — нагрузка предела упругости, Н.

Пластичность — это способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ — это отношение приращения (lk-l0) расчетной длины образца после разрыва к его первоначальной расчетной длине l0, выраженное в процентах: δ =[( lk-l0/ l0) 100%.

Относительное сужение (после разрыва) σ — это отношение разности начальной и минимальной площадей (F0—Fk) поперечного сечения образца после разрыва к начальной площади Fg поперечного сечения, выраженное в процентах: σ =[( F0—Fk / F0] 100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость — это способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза KC=W/F.

Для испытания изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа, затраченная на излом.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т.е. температура, при которой вязкое разрушение материала переходит в хрупкое, и чем больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость—снижение ударной вязкости материалов при низких температурах.

Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно-упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 14).

Способ Бринелля основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3—5 см2.

Рис. 14. Определение твердости металш методами Бринелля (а), Роквелла (б) и Виккерса (в)

Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра D (см. рис. 14, а).

Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице соответствующее число твердости.

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла. В образец вдавливают алмазный конус с углом при вершине 120″ или стальной закаленный шарик диаметром 1,59 мм. Твердость по Роквеллу измеряется в условных единицах. Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002 мм. Испытание проводят на приборе ТК. Значение твердости определяют по глубине отпечатка П и отсчитывают по циферблату индикатора, установленному на приборе. Во всех случаях предварительная нагрузка Р0 равна 100 Н.

При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку Р=Р0+Р1=1500 Н. Твердость отсчитывают по шкале «С» и обозначают HRC. Если при испытании берется стальной шарик и общая нагрузка 1000 Н, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: Н RC 50 — твердость 50 по шкале «С».

При определении твердости способом Виккерса в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла). Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу — HV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей. Одна часть излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение-сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость: σ-1≈0,43δв; σ-1p≈0.36δB, где σ-1 и σ-1p — соответственно пределы выносливости при изгибе и растяжении-сжатии.

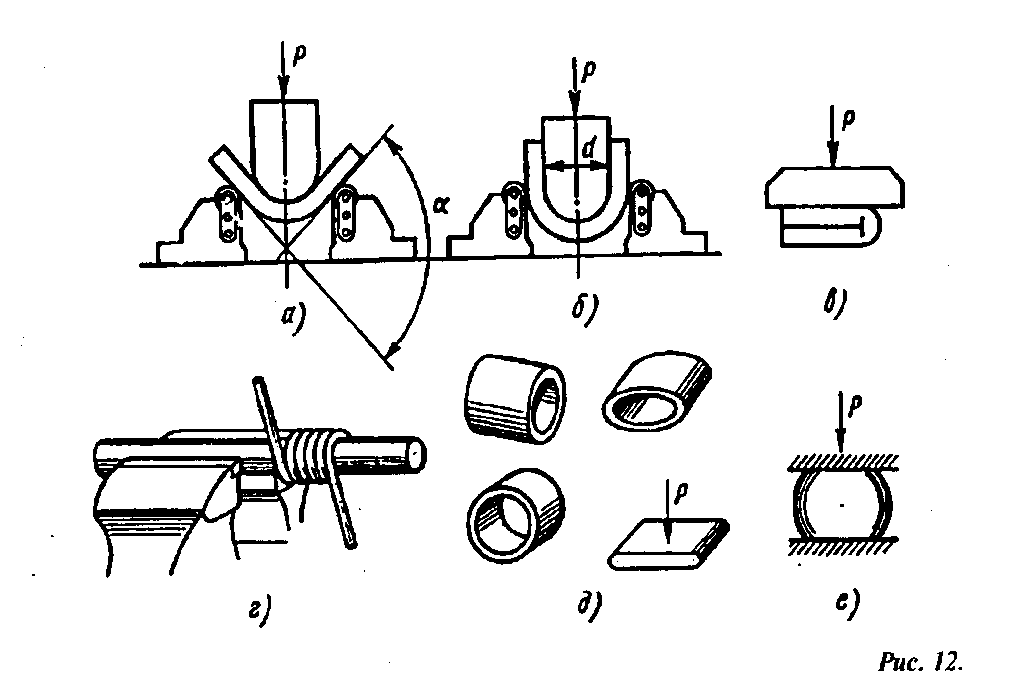

Технологические и эксплуатационные свойства материалов

Технологические свойства. Эти свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки. Образец, подвергнутый технологической пробе (рис. 15), осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическим свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием — одно из важнейших технологических свойств, потому что подавляющее большинство заготовок, а также деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость.

Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют

Рис. 15. Технологические пробы: а — изгиб на определенный угол, б — изгиб до параллельности сторон, в — изгиб до соприкосновения сторон, г— на навивание, д — на сплющивание труб, е — на осадку

Кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то такой образец считается выдержавшим пробу, а испытуемый металл — пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки без трещин, раковин и других дефектов. Основными литейными свойствами являются жидкотекучесть, усадка и ликвация.

Жидкотекучесть — способность расплавленного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости в слитках и отливках.