Опр в бурении это

«Газпром георесурс» завершил ОПР в скважине по каротажу в процессе бурения на базе отечественных технологий на Астраханском ГКМ

«Газпром георесурс» выполнил в полном объеме и успешно завершил работы в скважине по каротажу в процессе бурения на базе перспективных отечественных технологий в соответствии с утвержденной ПАО «Газпром» «Программой опытно-промышленных работ на базе отечественных технологий (геонавигация, каротаж в процессе бурения) в эксплуатационных скважинах Астраханского ГКМ в 2016–2019 гг.», сообщила компания.

Сопоставительные геофизические исследования и работы (ГИРС) с использованием аппаратурно-методического комплекса каротажа в процессе бурения ЛУЧ-М-2014 и аппаратурно-методического комплекса каротажа на буровом инструменте ГОРИЗОНТ проводились на скважине № 4450 Астраханского газоконденсатного месторождения.

Цель исследований заключалась в получении оперативной геонавигационной и геофизической информации в режиме реального времени для принятия оперативных управленческих решений, связанных с качественной и безаварийной проводкой горизонтальных скважин, сокращением сроков их строительства, а также в развитии отечественных технологий забойных телеметрических систем при проводке стволов эксплуатационных скважин.

Работы включали в себя: тестирование с получением информации на устье АМК КПБ ЛУЧ-М-2014 в эксплуатационной колонне до вскрытия продуктивных отложений в интервале набора кривизны 3695–3760, проведение условно-горизонтального участка ствола скважины в интервале 3951–4406 и выполнение сравнительного анализа полученных результатов с данными ГИС на буровом инструменте АМК ГОРИЗОНТ.

Комплекс ЛУЧ-М-2014 показал свою работоспособность, отработав в запланированном режиме без сбоев и потери информации. Получаемая с комплекса в режиме реального времени информация позволила обеспечить полный и постоянный контроль траектории ствола скважины, оперативное расчленение геологического разреза и корректировку геологической модели. Сопоставление данных АМК КПБ ЛУЧ-М-2014 и АМК ГОРИЗОНТ показали хорошую сходимость геофизических параметров.

Генеральный директор ООО «Газпром георесурс» Александр Чернов отметил «слаженную и профессиональную» работу всех подразделений Общества, участвовавших в реализации программы, а также их «конструктивное и оперативное» взаимодействие с компаниями-партнерами, в первую очередь, с ООО «Газпром добыча Астрахань».Комплекс АМК-КПБ ЛУЧ-М-2014 является полностью отечественной разработкой, спроектированной по техническому заданию ООО «Газпром георесурс» компанией НПП ГА «ЛУЧ» (г. Новосибирск), на производственных мощностях которой ведется его сборка. Вся внедряемая аппаратура прошла входной контроль и аккредитацию в «Центре метрологии и сертификации» ООО «Газпром георесурс».

По мнению специалистов ООО «Газпром георесурс», комплекс может составить серьёзну

samaraburenie.ru

Способ проведения опытно-промышленной разработки нефтяного месторождения

Изобретение относится к нефтедобывающей промышленности и может найти применение при эксплуатации нефтедобывающей скважины, снабженной штанговым глубинным насосом. Обеспечивает повышение срока службы колонны штанг. Сущность изобретения: по способу ведут подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг. Определяют нагрузку на колонну штанг и рассчитывают наработку колонны штанг в скважине. Определяют степень эксплуатационной выработки колонны штанг и задают критическую величину степени эксплуатационной выработки колонны штанг. До достижения критической величины степени эксплуатационной выработки скважину останавливают, колонну штанг с глубинным насосом поднимают из скважины, всю колонну штанг делят на части с отнесением штанг одного диаметра к одной части. Меняют порядок расположения штанг в каждой части на обратный так, что первая штанга становится последней, вторая штанга становится предпоследней и т.д. Спускают собираемую таким образом колонну штанг с глубинным насосом в скважину и возобновляют работу скважины.

Предлагаемое изобретение относится к области нефтегазодобывающей промышленности, а именно к повышению эффективности проведения опытно-промышленной разработки нефтяного месторождения.

Авторы затрудняются указать в качестве аналога и прототипа какие-либо публикации, в которых регламентировались бы условия проведения опытно-промышленной разработки (ОПР) в плане предлагаемого изобретения.

Традиционный подход к проведению ОПР, согласно повседневной практике, заключается в следующем.

На месторождении выбирают один или более опытных участков. Разбуривают опытный участок сеткой из добывающих и нагнетательных скважин. Осуществляют промысловое обустройство опытного участка, сооружают и вводят в эксплуатацию нефтепровод, а при необходимости и газопровод. После этого осуществляют отбор нефти, закачку воды и весь комплекс исследовательских работ. Добываемые нефть и газ транспортируют потребителю.

Недостатками традиционного способа организации и проведения ОПР являются следующие.

— Сооружение и эксплуатация нефте- и газопровода требуют времени, капитальных и текущих затрат.

— Нефте- и газопровод рассчитываются и сооружаются на уровни отбора нефти и газа в период ОПР. Эти уровни обычно заметно меньше тех отборов, которые будут иметь место в период промышленной разработки месторождения. Это означает, что диаметры указанных трубопроводов не соответствуют потребностям стадии промышленной разработки. Поэтому они демонтируются. Вместо них сооружаются нефте- и газопровод больших диаметров.

— Для частичной компенсации затрат на ОПР недропользователь стремится добывать побольше нефти. Это требует повышенного числа скважин. Следовательно, стоимость «бросовых» нефте- и газопровода возрастает.

— Указанные недостатки сильно затягивают срок ввода месторождения в промышленную разработку. Это негативно сказывается, прежде всего, на местном и федеральном бюджетах.

В основу настоящего изобретения положена задача повышения эффективности проведения ОПР как за счет сокращения затрат, так и потребных сроков на ее реализацию.

Выполнение поставленной задачи достигается тем, что предлагаемый способ проведения ОПР включает бурение вертикальных и/или горизонтальных добывающих и нагнетательных скважин, выполнение комплекса исследовательских работ, необходимых для составления научно-обоснованной технологической схемы разработки, отличается тем, что исключается внешний трубопроводный транспорт нефти и газа, в добываемую нефть вводят индикатор — маркер (радиоактивные изотопы, тритий), наиболее подходящий к геолого-физическим условиям месторождения и геофизическому контролю за фильтрационными процессами, добываемую нефть с индикатором закачивают обратно в пласт через нагнетательную скважину, часть добываемой нефти используют на местные и технологические нужды, одновременно или с разнесением во времени организуют закачку воды в другую нагнетательную скважину, а также тем, что:

— для сокращения срока ОПР расстояние между добывающей и нагнетательной скважинами принимают не более 100 м в случае вертикальных скважин и не более 100 м между стволами нагнетательной и горизонтальной добывающей скважинами;

— добываемые нефть, газ и вода подвергаются замеру, но не разделяются, а с использованием двухфазного насоса закачиваются в нагнетательную скважину.

Способ осуществляют следующим образом.

— Формулируют проблемные вопросы, которые не позволяют ввести месторождение в промышленную разработку.

— Под эти проблемные вопросы, с учетом геологических особенностей строения продуктивного пласта, выбирают опытный (опытные) участок.

— Обосновывают количество добывающих и нагнетательных скважин, их конструктивные параметры и решаемые с их помощью задачи. С целью сокращения срока ОПР расстояние между скважинами устанавливают не более 100 м.

— Составляют технологическую схему ОПР. В ней анализу подвергают различные альтернативные варианты проведения ОПР. В качестве обязательного рассматривают вариант согласно предлагаемому изобретению.

— Это означает, что исключают из рассмотрения строительство нефте- и газопровода. Часть добываемой нефти и газа используют на местные и технологические нужды.

— В основную долю добываемой нефти вводится индикатор — маркер, который позволит идентифицировать эту нефть методами промысловой геофизики.

— Помеченную индикатором нефть закачивают в нагнетательную скважину. Методами промысловой геофизики определяют профиль приемистости в данной скважине.

— Нефть, извлекаемую из добывающей скважины, подвергают анализу, который позволяет отслеживать во времени долю меченой нефти в продукции добывающей скважины.

— Методами промысловой геофизики устанавливают динамику профиля притока меченой и природной нефти.

— Одновременно с этим или несколько позднее в нагнетательную скважину осуществляют закачку воды, при необходимости облагороженной требуемыми компонентами. Аналогично в нагнетательной скважине определяют профиль приемистости по воде.

— Используют современные двухфазные насосы для обратной закачки в пласт добываемых нефти, газа и воды, что исключит возможность сжигания на факеле попутно добываемого газа.

— Контроль за добываемой продукцией проводят с целью определения динамики обводнения добывающей скважины и профилей притока нефти и воды на разные моменты времени.

— При этом выполняют и весь традиционный цикл исследований кернов, флюидов, снимают индикаторные диаграммы, кривые восстановления забойного давления, проводят ID, 2D или 3D гидропрослушивание.

— Из получаемых данных мониторинга показателей процесса ОПР извлекают информацию, необходимую для составления научно-обоснованной технологической схемы разработки. Для этого применяются традиционные методики интерпретации, включая методологию 3D гидродинамического моделирования.

Пример реализации предлагаемого способа.

В настоящее время готовится к вводу в ОПР нефтяное месторождение N Восточной Сибири. Все открытые, но недоразведанные местрождения Восточной Сибири не могут вводиться в ОПР по причине отсутствия развитой нефтегазовой инфраструктуры. Месторождение N, по условиям лицензионного соглашения, должно быть введено в ОПР в 2005 г.

В связи с этим недропользователь вынужден пойти по традиционному пути проведения ОПР.

Ближайший пункт отгрузки нефти находится в 600 км от месторождения N. Закуплены трубы для нефтепровода указанной длины диаметром 200 мм. Срок сооружения данного трубопровода оцениваю в 1,5 года. С момента ввода в эксплуатацию этого трубопровода в течение около 5 лет будет производиться ОПР.

В случае реализации предлагаемого изобретения:

— отпадают затраты на сооружение нефтепровода в размере около $500 млн;

— исключается необходимость сжигания газа на факеле, которая связана с тем, что для месторождения N на период ОПР не предусматривается строительство газопровода, а потребители газа на месте отсутствуют;

— с момента сооружения первых двух скважин появляется возможность начать работу по ОПР, т.е. экономится около 1,5 лет с точки зрения выхода на промышленные отборы нефти и газа;

— решается основная задача ОПР — добыча исходной ключевой, для технологической схемы, информации, что позволяет обойтись меньшим числом скважин;

— общий срок ОПР, согласно предлагаемому сокращению расстояния между скважинами до 100 м (вместо предлагаемых проектировщиками 1000-1100 м), составит не более 2 лет;

— следовательно, время ввода месторождения в промышленную разработку сокращается примерно на 4-4,5 года;

— устраняются затраты на демонтаж 600-километрового нефтепровода;

— закупленные трубы для нефтепровода эффективно могут быть использованы для целей промыслового обустройства.

Аналогичным образом может проводиться ОПР на газовом, газоконденсатном, нефтегазоконденсатном месторождении в Восточной Сибири или другом необжитом регионе.

Высказанные недропользователю соображения, в рамках предлагаемого изобретения, приняты к рассмотрению в составляемой технологической схеме разработки месторождения N.

Таким образом, предлагаемое изобретение имеет большое народно-хозяйственное значение, прежде всего для освоения месторождений нефти и газа в Восточной Сибири. Оно позволит заметно сократить затраты на ОПР и сроки их проведения. Следовательно, приблизит сроки ввода этих месторождений в промышленную разработку.

Способ проведения опытно-промышленной разработки нефтяного месторождения, включающий бурение вертикальных и/или горизонтальных добывающих и нагнетательных скважин, добычу нефти из добывающей скважины, отличающийся тем, что расстояние между стволами добывающих и нагнетательных скважин принимают не более 100 м, в добываемую нефть вводят индикатор, обеспечивающий возможность идентификации этой нефти методами промысловой геофизики, добываемую нефть с индикатором закачивают в нагнетательную скважину, определяют профиль приемистости нагнетательной скважины, анализируют нефть, извлеченную из добывающей скважины на предмет отслеживания во времени доли меченой нефти в продукции этой скважины, устанавливают динамику профиля притока меченой и природной нефти, определяют профиль приемистости нагнетательной скважины по воде, определяют динамику обводнения, профили притока нефти и воды на разные моменты времени и восстановление забойного давления в добывающей скважине, добываемые при этом нефть, газ и воду закачивают без их разделения в нагнетательную скважину двухфазным насосом, после чего принимают технологическую схему разработки месторождения с внешним трубопроводным транспортом нефти и газа для промыслового обустройства.

findpatent.ru

«Газпром георесурс» завершил ОПР в скважине по каротажу в процессе бурения на базе отечественных технологий на Астраханском ГКМ

«Газпром георесурс» выполнил в полном объеме и успешно завершил работы в скважине по каротажу в процессе бурения на базе перспективных отечественных технологий в соответствии с утвержденной ПАО «Газпром» «Программой опытно-промышленных работ на базе отечественных технологий (геонавигация, каротаж в процессе бурения) в эксплуатационных скважинах Астраханского ГКМ в 2016–2019 гг.», сообщила компания.

Сопоставительные геофизические исследования и работы (ГИРС) с использованием аппаратурно-методического комплекса каротажа в процессе бурения ЛУЧ-М-2014 и аппаратурно-методического комплекса каротажа на буровом инструменте ГОРИЗОНТ проводились на скважине № 4450 Астраханского газоконденсатного месторождения.

Цель исследований заключалась в получении оперативной геонавигационной и геофизической информации в режиме реального времени для принятия оперативных управленческих решений, связанных с качественной и безаварийной проводкой горизонтальных скважин, сокращением сроков их строительства, а также в развитии отечественных технологий забойных телеметрических систем при проводке стволов эксплуатационных скважин.

Работы включали в себя: тестирование с получением информации на устье АМК КПБ ЛУЧ-М-2014 в эксплуатационной колонне до вскрытия продуктивных отложений в интервале набора кривизны 3695–3760, проведение условно-горизонтального участка ствола скважины в интервале 3951–4406 и выполнение сравнительного анализа полученных результатов с данными ГИС на буровом инструменте АМК ГОРИЗОНТ.

Комплекс ЛУЧ-М-2014 показал свою работоспособность, отработав в запланированном режиме без сбоев и потери информации. Получаемая с комплекса в режиме реального времени информация позволила обеспечить полный и постоянный контроль траектории ствола скважины, оперативное расчленение геологического разреза и корректировку геологической модели. Сопоставление данных АМК КПБ ЛУЧ-М-2014 и АМК ГОРИЗОНТ показали хорошую сходимость геофизических параметров.

Генеральный директор ООО «Газпром георесурс» Александр Чернов отметил «слаженную и профессиональную» работу всех подразделений Общества, участвовавших в реализации программы, а также их «конструктивное и оперативное» взаимодействие с компаниями-партнерами, в первую очередь, с ООО «Газпром добыча Астрахань».Комплекс АМК-КПБ ЛУЧ-М-2014 является полностью отечественной разработкой, спроектированной по техническому заданию ООО «Газпром георесурс» компанией НПП ГА «ЛУЧ» (г. Новосибирск), на производственных мощностях которой ведется его сборка. Вся внедряемая аппаратура прошла входной контроль и аккредитацию в «Центре метрологии и сертификации» ООО «Газпром георесурс».

По мнению специалистов ООО «Газпром георесурс», комплекс может составить серьёзную конкуренцию зарубежным аналогам. В связи с постоянным ростом наклонно-направленного и горизонтального бурения с использованием телеметрических систем, новая перспективная технология позволит существенно расширить присутствие Общества на рынке геофизических услуг.

22.05.2018oilgascom.com

Словарь буровых терминов ОмскГидроСтрой

Словарь буровых терминов

Абиссинский колодец — разновидность скважины. Особенностями данных скважин являются: малый диаметр (до 50мм), малая глубина (не более 10-12 метров), способ забора воды из скважины (возможность подключения поверхностного насоса, если глубина скважины не превышает 8 метров). Плюс такой скважины заключаются в том, что ее можно сделать своими силами без привлечения профессиональных буровых компаний. И даже если бурить такую скважину при помощи специалистов, все равно она будет ниже по цене, по сравнению с обычной скважиной. Отрицательная сторона заключается в следующем: из-за малого диаметра ствола скважины невозможно установить никакой погружной насос, из-за малой глубины большая вероятность попадания поверхностных вод в скважину. Абиссинский колодец — нелохой вариант, если планируется использовать воду исключительно для технических нужд.

Абиссинский колодец — разновидность скважины. Особенностями данных скважин являются: малый диаметр (до 50мм), малая глубина (не более 10-12 метров), способ забора воды из скважины (возможность подключения поверхностного насоса, если глубина скважины не превышает 8 метров). Плюс такой скважины заключаются в том, что ее можно сделать своими силами без привлечения профессиональных буровых компаний. И даже если бурить такую скважину при помощи специалистов, все равно она будет ниже по цене, по сравнению с обычной скважиной. Отрицательная сторона заключается в следующем: из-за малого диаметра ствола скважины невозможно установить никакой погружной насос, из-за малой глубины большая вероятность попадания поверхностных вод в скважину. Абиссинский колодец — нелохой вариант, если планируется использовать воду исключительно для технических нужд.

Алеврит — рыхлая мелкофракционная осадочная порода, состоящая в основном из минеральных зерен (слюда, шпат, кварц и т.д). Алевриты занимают промежуточное положение между глиной и песком. Алевриты по зернистости делятся на крупнозернистые и мелкозернистые фракцией от 0,05 до 0,1 мм.

Бентонит — разновидность глины, служащая основой бурового раствора.

Бурение — процесс разрушения горных пород с использованием специальной техники — бурового оборудования. Бурение делится на три вида: вертикальное, наклонно-направленное и горизонтальное.

Бурение скважин — это процесс сооружения направленной горной выработки большой длины и сравнительно небольшого диаметра, без доступа человека внутрь. Начало скважины на поверхности земли называют устьем, дно — забоем, а стенки скважины образуют ее ствол.

Буровая скважина — цилиндрическая горная выработка, пробуренная с поверхности земли или из подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой составляет, как правило, от 75мм до 500мм.

Бурильная колонна — спущенная в скважину сборка из бурильных труб (штанг) скрепленных между собой бурильными замками или резьбовым соединением, предназначенную для подачи гидравлической и механической энергии к долоту, для создания осевой нагрузки на долото.

Буровая установка — комплекс машин и агрегатов, предназначенных для выполнения комплекса технологических процессов при бурении скважин.

Водоносный горизонт — осадочная горная порода , представляющая собой водопроницаемый пласт или несколько переслаивающихся пластов насыщенных водой, ограниченных водонепроницаемыми породами снизу и сверху или только снизу.

Гидроаккумулятор — элемент автономной системы водоснабжения, поддерживающий в ней постоянное давление и ликвидирующий гидроудары. Так же используется для уменьшения количества включений установленного в скважину насоса.

Дебит скважины — количество воды, которое можно выкачать из скважины в единицу времени. Измеряется в кубических метрах в единицу времени (м³/с, м³/час, м³/сутки). Дебит песчаной скважины в несколько раз ниже артезианской.

Динамический уровень — расстояние от поверхности земли до зеркала воды в скважине во время откачки, и можетменяться в зависимости от производительности насоса. Динамический уровень устанавливается, когда приток воды в скважину становится равен оттоку, т.е. когда её дебит равен производительности работающего насоса.

Желонка — это вспомогательный буровой инструмент цилиндрической формы, имеющий внутри обратный клапан, которым извлекают жидкость и разрушенную породу из ствола во время бурения скважины и очистки ее от песчаных пробок.

Заиливание скважины — это заполнение эксплуатационной колонны песком илом или другими частицами. Возникает в основном из-за больших перерывов в эксплуатации скважины.

Зеркало воды — это плоскость поверхности воды в стволе скважины.

Каротаж скважины — измерение физических свойств породы во время бурения при помощи датчиков. Возможна фиксация температуры, электропроводности, радиоактивности и других свойств.

Кессон — подземная рабочая камера, предназначенная для защиты буровой скважины от промерзания, попадания в нее инородных предметов и герметизации площадки вокруг устья скважины.

Кольматация, кольматаж (от итал. соlmata — наполнение, насыпь) — процесс естественного или искуственного проникновения мелких частиц и микроорганизмов в поры и трещины горных пород и фильтров, способствующий уменьшению их водопроницаемости.

Мергель — осадочная горная порода. По составу состоит из глин и карбонатов в различных концентрациях и долях: от 25 до 80% карбонатов, таких, как долмит и кальцит, от 75 до 20% глинистых частиц.

Мотопомпа — это водяной насос, приводимый в действие двигателем и служащий для перекачки воды и другой жидкости.

Обсадная колонна — система герметично соединенных труб, используемых для крепления внутренней поверхности ствола скважины, так же изолирует водяные горизонты. В нижней части обсадной колонны располагается скважинный фильтр.

Обустройство скважины — комплекс инженерно-строительных работ, направленных на комфортное использование водозаборной скважины. Включает в себя следующие виды работ: земляные работы, монтаж кессона и водоподъемного оборудования, монтаж автоматики и пуско-наладочные работы.

Оголовок — устройство, защищающее скважину от проникновения в нее поверхностных вод, мусора и других инородных предметов.

Органолептические свойства воды — параметры воды, которые воспринимаются органами чувств человека. К ним относят: привкус, запах, окраска и т.п. Отличие этих параметров от оптимальных может является основанием для более тщательного анализа воды.

Освоение скважины — комплекс мероприятий направленных на введение скважины в эксплуатацию.

Отсыпка скважины — один из этапов бурения скважины. В рамках этого этапа происходит уплотнение внешних стенок обсадной колонны гравием, песком и глиной с целью разграничения водоносных горизонтов.

Плывун — это грунт, насыщенный водой, способный разжижаться при воздействии на него механическим путем. Плывуны в основном представляют собой мелкозернистые и пылеватые пески, несвязные и малосвязные супеси, а также грунты, содержащие коллоидные частицы размером менее 0,001 мм.

Понижение уровня воды — разница между статическим и динамическим уровнем во время откачки.

Приямок — два небольших углубления в земле, соединенные между собой траншеей размером не более 1 м.-1м.-1м., служащие для циркуляции воды в ходе бурения скважины. Вода подается в забой скважины и вместе с выбуренным шламом поднимается наверх, далее шлам оседает в приямке, а вода опять подается в скважину. Тем самым образуется замкнутая циклическая система с минимумом грязи.

Ремонт скважины — комплекс мер, направленный на нормализацию работы водозаборной скважины. Сюда входят несколько методов: очистка скважинного фильтра, раскальматация скважины, ловильные работы при попадпнии в ствол скважины посторонних предметов, эрлифт (очистка посредство подачи в ствол сжатого воздуха) и т.д.

Скважинный адаптер — специальное устройство для соединения водозаборной трубы скважины с водопроводом, проложенным ниже уровня промерзания. Применяется как альтернатива кессону.

Скважинный насос — насос, опускаемый в обсадную колонну, с помощью него происходит подъем воды. Насосы бывают разных диаметров, с разной высотой подъема и производительностью.

Статический уровень — расстояние от поверхности земли до зеркала воды, в спокойном состоянии (откачка воды не производится). Устанавливается в скважине после простоя без откачки в течение более одного часа.

Столб воды — это расстояние от дна скважины до зеркала воды в скважине.

Фильтр скважины — элемент обсадной колонны, предотвращающий попадание песка и других механических примесей в обсадную колонну, предотвращая ее заиливание.

Шарошка — буровой инструмент, применяемый для проходки сложных пластов грунта, камней, валунов, гранитных плит.

Шнек — это стержень, вдоль которого проходит спиралевидная грань. В бытовом понимании для примера можно привести мясорубку. В бурении шнеки используют при монтаже столбов, опор, свай и т.д.

Ямобур — инструмент, применяемый в бурении. Предназаначается для рытья неглубоких ям цилиндрической формы, лунок, отверстий при монтаже столбов, опор и т.п.

omskgidro.ru

Основные понятие о бурении и скважине

Скважиной называется цилиндрическая горная выработка, сооружаемая без доступа в нее человека и имеющая диаметр во много раз меньше длины. Начало скважины называется устьем, боковая (цилиндрическая) поверхность – стенкой или стволом, дно – забоем. Длина от устья до забоя определяет глубину скважины.

Ось ствола скважины всегда имеет пространственное искривление разных степеней. При небольшой интенсивности искривления (обычно менее десятой доли градуса на 10 м длины) и малой суммарной величины отклонения от вертикали скважину называют вертикальной. При больших величинах интенсивности искривления скважины называются искривленными. Специально искривленные скважины под необходимыми углами и с заданной интенсивностью искривления называются наклонно-направленными. При отклонении скважины от вертикали на 90о скважину называют горизонтальной, при больших углах отклонения – восстающей.

Несколько близко расположенных скважин образуют куст (скважины наклонные + 1 вертикальная). Разбуривание участка таким способом называется кустовым бурением. При спуске в скважину нескольких эксплуатационных колонн для одновременной добычи нефти и газа с разных горизонтов скважина называется многорядной.

Для увеличения области дренирования пласта от основного ствола скважины бурят несколько дополнительных наклонных стволов (многозабойная скважина). Продуктивность такой скважины зависит от длины дополнительных стволов, радиуса дренирования и количества дополнительных стволов. Продуктивность характеризуется отношением Lотв/Rк. Скважины бывают большого, нормального, уменьшенного и малого диаметров.

Скважины диаметром более 760 мм – большого диаметра. Скважины, основной ствол которых под эксплуатационную колонну 140 мм бурятся долотом 190,5 мм, принято относить к уменьшенным. Условно скважины глубиной менее 1000 м считают скважинами малой глубины (мелкие), до 5000 м – глубокие, более 5000-6000 м – сверхглубокие (Кольская, Воркутинская на ручье Яр-Вож).

Углубление скважин осуществляется путем разрушения породы по всей площади забоя (сплошное бурение) или по периферийной его части (колонковое). В последнем случае в центре скважины по ее оси остается колонка породы (керн), которая периодически извлекается на поверхность для изучения разреза горных пород.

Нефтяные и газовые скважины бурятся на суше и море с применением специальных буровых установок, мощность которых достигает 1500 и более кВт.

Скважины представляют собой дорогостоящие капитальные сооружения, служащие многие десятилетия.

Пример: скважины Азербайджана. Из скважин добывают полезные ископаемые, с их помощью нагнетают в пласты различные агенты, ведут контроль за разработкой месторождения и т.д.

Для выполнения этих задач продуктивный пласт соединяется с дневной поверхностью герметичным, прочным и долговременным каналом. Это достигается путем крепления ствола скважины и разобщения (изоляции) пластов, содержащих различные флюиды. Крепление осуществляется путем спуска в нее специальных стальных (полимерных, керамических) труб, называемых обсадными. Ряд обсадных труб, соединенных последовательно между собой называется обсадной колонной.

Для исключения перетоков в скважине из одного горизонта в другой различных флюидов (нефти, газа и воды) кольцевое пространство скважины между ее стенками и обсадной колонной герметизируется путем заполнения тампонирующим (изолирующим) материалом.

Впервые вопрос герметизации заколонного пространства был решен инженером А.А. Богушевским в 1905 году (патент 1906 г.) способом закачки цементного раствора в обсадную колонну с последующим вытеснением через ее башмак в затрубное пространство. Этот способ цементирования быстро распространился в отечественной и зарубежной практике и применяется до настоящего времени.

Таким образом, в процессе бурения, крепления скважины и разобщения пластов создается устойчивое подземное сооружение определенной конструкции.

Под конструкцией скважины понимается совокупность данных о числе и размерах (диаметр, длина) обсадных колонн, диаметрах ствола скважины под каждую колонну, интервалах цементирования, а также о способах и интервалах соединения скважины с рабочим пластом.

Совокупность сведений о диаметрах, толщине стенок и марках сталей обсадных труб по интервалам, а также типах обсадных труб, оборудовании низа обсадной колонны входят в понятие конструкции обсадной колонны – оснастки обсадной колонны.

Обсадные колонны имеют определенной назначение: направление, кондуктор, промежуточная и эксплуатационная колонны. Промежуточные колонны могут быть сплошными от устья до забоя или несплошными – хвостовиками, которые перекрывают требующий закрепления интервал скважины и предыдущую колонну не менее чем на 100 м. Известен опыт использования хвостовиков и при обсадке эксплуатационной колонны.

Решение о спуске промежуточной колонны принимается после тщательного изучения и анализа геологических и технологических условий. При этом имеет важное значение соотношение давлений в системе скважина-пласт. Если давление в скважине рс меньше рпл давления флюидов, насыщающих пласт, то последние из пласта начинают поступать в скважину – проявление. При превышении давления рс над рпл до некоторой величины рпогл жидкость из скважины поступает в пласт – поглощение. Величина рпогл зависит от конкретных геологических условий: пористости горных пород, проницаемости, наличия в г.п. открытых пор и трещин, сообщающихся между собой, пластового давления и свойств поступающей в пласт жидкости. В случае превышения величины рпогл некоторой величины рг.р.п. (давления гидроразрыва горных пород) происходит раскрытие естественно замкнутых трещин или образования новых – гидравлический разрыв пласта.

Соотношение давлений влияет на устойчивость стенок скважины. Чем больше разница между боковым давлением (горным) и давлением в скважине гидростатическим или гидродинамическим, тем выше напряженность горных пород вокруг ее ствола, а, следовательно, и вероятность их течения и осыпания.

uralzsm.ru

Режимные параметры и показатели бурения

Эффективность бурения зависит от комплекса факторов: осевой нагрузки на долото, частоты вращения долота, расхода бурового раствора и параметров качества бурового раствора, типа долота, геологических условий, механических свойств горных пород.

Выделяют параметры режима бурения, которые можно изменять с пульта бурильщика в процессе работы долота на забое, и факторы, установленные на стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять. Первые называются управляемыми. Определённое сочетание их, при котором осуществляется механическое бурение скважины, называется режимом бурения.

Режим бурения, обеспечивающий получение наилучших показателей при данных условиях бурения, называется оптимальным. Иногда в процессе бурения приходится решать и специальные задачи – проводка скважины через поглощаюшие пласты, обеспечение минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов. Режимы бурения, при которых решаются такие задачи, называются специальными. Каждый параметр режима бурения влияет на эффективность разрушения горных пород, причём влияние одного параметра зависти от уровня другого, то есть наблюдается взаимовлияние факторов.

Выделяют следующие основные показатели эффективности бурения нефтяных и газовых скважин: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) очень важный показатель, определяющий расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений. Проходка на долото в большей мере зависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм):

Vм = Hд / Тм

где Hд — проходка на долото, м; Тм — продолжительность механического разрушения горных пород на забое или время проходки интервалов, ч.

Таким образом, Vм — средняя скорость углубления забоя. Она может быть определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и т.д.:

Vм = Lс / Тм

Выделяют текущую (мгновенную) механическую скорость:

Vм = dh / dt

При известных свойствах горных пород механическая скорость характеризует эффективность разрушения их, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование. Если в одинаковых породах и интервалах одной скважины скорость ниже, чем в другой, надо улучшать режим. Изменение текущей механической скорости связано с изнашиванием долота, чередованием пород по твердости, изменением режимных параметров в процессе отработки долота, свидетельствует о целесообразности подъема долота.

Рейсовая скорость

Vр = Hд / (Тм + Тсп)

где Hд — проходка на долото, м; Тм – продолжительность работы долота на забое, ч;

Тсп – продолжительность спуска и подъема долота, наращивания инструмента, ч.

Рейсовая скорость определяет темп углубления скважины, она показывает, что темп проходки ствола зависит не только от отработки долота, но и от объема и скорости выполнения СПО. Если долго работать изношенным долотом или поднимать долото преждевременно, то Vр снижается. Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп)

5.1. ВЛИЯНИЕ РЕЖИМНЫХ ПАРАМЕТРОВ НА ПОКАЗАТЕЛИ БУРЕНИЯ

5.1.1. ВЛИЯНИЕ ОСЕВОЙ НАГРУЗКИ

Разрушение горной породы на забое механическим способом невозможна без создания осевой нагрузки на долото. На рис. 5.1. показана зависимость механической скорости бурения Vм от осевой нагрузки G на трёхшарошечное долото при проходке мягких (кривая 1), средней твёрдости (кривая 2), твёрдых (кривая 3) и крепких (кривая 4) пород при неизменной низкой (до 60 об/мин) частоте вращения и достаточной промывке за короткий промежуток времени, когда изнашиванием долота можно пренебречь.

Как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. На стенде, и в промысловых условиях наблюдается изменение темпа роста Vм от G при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших

нагрузках.

Если скорость вращения долота неизменна и обеспечивается достаточная чистота забоя, величина углубления за один оборот dу возрастает с увеличением удельной осевой нагрузки Руд так, как это показано на рис. 5.2. (кривая ОАВС). При весьма малой нагрузке напряжение на площадке контакта зуба шарошки с породой меньше предела усталости последней; поэтому при вдавливании происходит лишь упругая деформация породы (участок ОА). Разрушение же породы в этой зоне, которую обычно называют областью поверхностного разрушения, может происходить путём истирания и, возможно, микроскалывания шероховатостей поверхности при проскальзывании зубка.

Если нагрузка более высокая (участок АВ), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. Поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. При повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

Чем больше действующая на зубок сила, тем меньше ударов требуется для разрушения. Эту зону называют областью объёмно – усталостного разрушения.

При более высоких нагрузках разрушение породы происходит при каждом ударе зубка. Поэтому участок правее точки В называют областью эффективного объёмного разрушения породы.

В области ОА углубление за один оборот dу мало и возрастает очень медленно, пропорционально удельной нагрузке на долото Руд. Под удельной нагрузкой понимают отношение нагрузки на долото G к его диаметру. В области усталостного разрушения углубление растет быстрее увеличения удельной нагрузки и зависимость между ними имеет степенной характер. В области эффективного объёмного разрушения породы углубление за один оборот быстро возрастает – примерно пропорционально удельной нагрузке (или несколько быстрее), если обеспечена достаточная очистка забоя.

Характер зависимости между углублением за один оборот долота dу и удельной нагрузкой Руд существенно изменяется, как только очистка забоя становится недостаточной и на нём скапливаются ранее сколотые частицы, которые не успели переместиться в наддолотную зону. Такие частицы дополнительно измельчаются при новых ударах зубков шарошек по забою. Поэтому с ухудшением очистки забоя прирост углубления за один оборот долота с увеличением удельной нагрузки будет уменьшаться.

Так, согласно кривой ОАВДЕ, полученной при бурении с секундным расходом промывочной жидкости Q1, углубление за 1 оборот быстро возрастает, до тех пор, пока удельная нагрузка не превышает Р111уд. При нагрузках выше Р111уд прирост углубления сначала замедляется, а затем (правее точки F) углубление за один оборот уменьшается из-за ухудшения очистки забоя. В случае же увеличения секундного расхода до Q2 влияние ухудшения очистки забоя становится заметным при более высокой удельной нагрузке (правее точки G на кривой АВGH).

5.1.2. ВЛИЯНИЕ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА

С изменением частоты вращения долота меняется число поражений забоя зубками шарошечного долота.

При малой частоте вращения долота промежуток времени, в течение которого остаётся раскрытой трещина в породе, образующаяся при вдавливании зубка, достаточен для того, чтобы в эту трещину проник фильтрат бурового раствора (или сам раствор). Давления на частицу сверху и снизу практически сравниваются и трещина не может сомкнуться после отрыва зубка от породы. В этом случае отрыв сколотой частицы от забоя и её удаление облегчаются. При увеличении же частоты вращения уменьшается промежуток времени, в течение которого трещина раскрыта, и фильтрат может заполнять её. Если же этот промежуток станет весьма малым, фильтрат в трещину не успеет проникнуть, трещина после отрыва зубка шарошки от породы сомкнётся, а прижимающая сила и фильтрационная корка будут удерживать частицу, препятствовать её удалению с забоя. Поэтому на забое сохраниться слой сколотых, но не удалённых частиц, которые будут повторно размалываться зубцами долота.

Поскольку из-за неполноты очистки забоя величина углубления за один оборот долота dу с увеличением частоты вращения (угловой скорости w) уменьшается, то механическая скорость Vом будет возрастать пропорционально частоте вращения долота в степени меньшей единицы (рис. 5.3.).

5.1.3. ВЛИЯНИЕ РАСХОДА БУРОВОГО РАСТВОРА

Непрерывная циркуляция бурового раствора при бурении должна обеспечивать чистоту ствола скважины и забоя, охлаждение долота, способствовать эффективному разрушению породы, предупреждать осложнения. Влияние расхода раствора на механическую скорость бурения показано на рис. 5.4. Как видно из рисунка, при неизменной осевой нагрузке и частоте вращения долота с увеличением секундного расхода бурового раствора улучшается очистка забоя и возрастает механическая скорость проходки. Однако увеличение секундного раствора эффективно лишь пока он не достигнет некоторой величины Qд, при Qмах механическая скорость проходки стабилизируется. Величина Qд зависит от конструкции долота, схемы очистки забоя, удельной осевой нагрузки, частоты вращения, твёрдости породы и свойств бурового раствора.

При дальнейшем возрастании расхода начнёт преобладать повышение потерь напора на преодоление гидравлических сопротивлений в кольцевом пространстве, общее давление на забой начнёт расти и механическая скорость будет снижаться.

5.1.4. ВЛИЯНИЕ СВОЙСТВ БУРОВОГО РАСТВОРА

На механическую скорость бурения влияют плотность, вязкость, фильтрация, содержание песка и ряд других параметров бурового раствора. Наиболее существенно оказывает влияние плотность бурового раствора. Это влияние объясняется в основном повышением гидростатического давления на забой и ростом перепада давления между скважиной и разбуриваемым пластом, в результате чего ухудшаются условия образования трещин, выкалываемые частицы прижимаются к массиву. Поэтому наиболее значительно влияние r в области объёмного разрушения породы, а при бурении в области поверхностного разрушения и истирания оно незначительно.

С понижением плотности в большей мере проявляется эффект неравномерного всестороннего сжатия, облегчающего разрушение пород.

Чем выше проницаемость пород и больше водоотдача (фильтрация), меньше вязкость фильтрата, ниже частота вращения, больше продолжительность контакта, тем слабее влияние плотности раствора, поскольку давление на забое и на глубине выкола успевает выровняться.

5.2. ОСОБЕННОСТИ РЕЖИМОВ ВРАЩАТЕЛЬНОГО БУРЕНИЯ.

Увеличение осевой нагрузки и частоты вращения, повышение плотности, вязкости и концентрации твёрдых частиц, снижение расхода ниже Qд, а также теплоёмкости, теплопроводности и смазывающих свойств буровых растворов, неравномерная (рывками) подача долота, продольные и поперечные колебания низа бурильной колонны, высокая температура на забое – всё это сокращает производительное время пребывания долота на забое. Однако конечная цель – не увеличение продолжительности пребывания долота на забое, а получение большей проходки на долото за возможно более короткое время. Поэтому если изменение какого-то параметра обуславливает сокращение продолжительности работы долота на забое, но одновременно увеличивается механическая скорость и повышается проходка на долото, то оно целесообразно.

Так как параметры режима бурения взаимосвязаны, то наибольшая эффективность бурения достигается лишь при оптимальном сочетании этих параметров, зависящем от физико-механических свойств породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов. Увеличение одного из параметров режима, например, осевой нагрузки, способствует повышению эффективности бурения лишь до тех пор, пока он не достигнет оптимального значения при данном сочетании других параметров. Увеличение рассматриваемого параметра выше этого оптимального значения может способствовать дальнейшему повышению эффективности бурения только в том случае, если одновременно будут изменены все или некоторые другие параметры (например, увеличен расход промывочной жидкости, уменьшена частота вращения).

Измененному сочетанию других параметров режима соответствует новое оптимальное значение рассматриваемого. Изменение параметров режима возможно лишь в определённых пределах, которые зависят от прочности долота, особенностей способа бурения, технических параметров буровой установки и ряда других факторов.

Регулировать расход бурового раствора можно тремя способами: заменой втулок одного диаметра в цилиндрах бурового насоса на втулки другого диаметра, изменением числа одновременно параллельно работающих буровых насосов, изменением числа двойных ходов поршней в насосе. При первых двух способах расход раствора можно изменять только ступенчато, при третьем возможно также плавное изменение. Второй из названных выше способов применяют, как правило, в случае изменения диаметра долота: при бурении верхнего участка скважины долотами большого диаметра используют два одновременно работающих насоса. При переходе к бурению следующего участка долотами меньшего диаметра один из насосов часто отключают. Менять втулки можно только в неработающем насосе. Поэтому в большинстве случаев расход жидкости в период работы долота на забое остаётся практически неизменным. Если продолжительность рейса велика (несколько десятков часов), расход к концу рейса может несколько уменьшиться вследствие возрастания утечек в насосе, обусловленного износом поршней.

Гидравлическую мощность на забое можно регулировать изменением либо расхода бурового раствора, либо диаметра гидромониторных насадок в долоте, либо числа таких насадок. Очевидно, диаметр насадок можно изменить только при подготовке нового долота к спуску в скважину. Число же работающих насадок можно уменьшить так же в период работы долота на забое, если в поток жидкости в бурильных трубах сбросить шар соответствующего диаметра, он перекроет входное отверстие в одной из насадок и выключит её из работы. При этом скорости струй и перепад давлений в оставшихся работающих насадках возрастут, и соответственно увеличится гидравлическая мощность на забое. Такой способ регулирования гидравлической мощности на забое можно использовать тогда, когда рабочее давление в насосах меньше предельно допустимого при данном диаметре втулок в них.

oilloot.ru

|

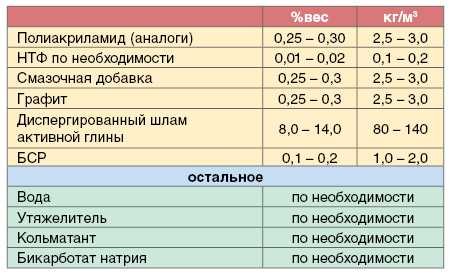

Choice inhibits mud in the mud during well construction in Surgutneftegaz YU. ZMEEV, Surgut drilling department № 3 Surgutneftegaz OJSC Геологический разрез месторождений Западной Сибири представляет собой чередование глин, глинистых сланцев, алевролитов и песчаников. Как правило, интервалы, сложенные глинистыми породами, склонны к повышенной кавернозности, осыпям и обвалам стенок скважины, образованию шламовых пробок. Осложнения, связанные с нарушением устойчивости стенок ствола скважины, выражаются в посадках – затяжках бурильной колонны, прихватах, непрохождении геофизических приборов, сальникообразовании, потерях циркуляции. Presents the results of industrial tests borsilikte reagent during drilling. На данный момент для бурения под эксплуатационную колонну в ОАО «Сургутнефтегаз» применяется естественно наработанный буровой раствор 4-го класса опасности, в основном это глинистые растворы на основе акриловых полимеров. Однако существуют условия, в которых применение обычного классического раствора на основе полиакриламидов может быть сопряжено с рядом сложностей. Одним из таких обстоятельств является получившее в последнее время широкое распространение на месторождениях Западной Сибири бурение под эксплуатационную колонну одним или двумя долблениями, без проведения промежуточных подъемов. Бурение по такой технологии заставляет предъявлять повышенные требования к буровому раствору по отношению к выносу шлама из скважины и обеспечению качественного процесса строительства в целом и характеристикам, обеспечивающим повышенные удерживающие и выносящие способности, особенно при вскрытии геологических разрезов Алымской, Вартовской, Мегионской свит и Юрской системы. И это приводит к непроизводительным временным затратам по проработкам и дополнительным промывкам ствола скважины при СПО.Успех бурения скважин в значительной степени зависит от состава и свойств буровых растворов, которые должны обеспечивать безопасность и безаварийность ведения работ при высокой скорости бурения и качественное вскрытие продуктивного пласта. Применение буровых растворов с регулируемыми свойствами оправданно требует значительных средств, зато экономит затраты времени на работы, связанные с авариями, осложнениями, проработками и промывками, длительностью и результатами освоения.  Несмотря на возросший уровень технологий бурения глубоких скважин с различными углами наклона, в интервалах залегания глинисто-аргиллитовых горных пород возникают осложнения в виде осыпей и обвалов. На борьбу с осложнениями ежегодно затрачивается от 4 до 10% календарного времени. Поэтому предотвращение осложнений, в особенности при бурении глинисто-аргиллитовых горных пород, остается актуальным вопросом. Несмотря на возросший уровень технологий бурения глубоких скважин с различными углами наклона, в интервалах залегания глинисто-аргиллитовых горных пород возникают осложнения в виде осыпей и обвалов. На борьбу с осложнениями ежегодно затрачивается от 4 до 10% календарного времени. Поэтому предотвращение осложнений, в особенности при бурении глинисто-аргиллитовых горных пород, остается актуальным вопросом.В настоящее время одним из главных требований к буровому глинистому раствору, предназначенному для бурения проницаемых интервалов скважин, является его минимальная фильтрация. Рядом ученых была сформулирована концепция направленного создания практически непроницаемых барьеров в разрезах скважин за счет применения полимерных растворов с использованием классического закона подземной гидравлики – закона Дарси и формулы притока Дюпюи. В теории фильтрации пластовых флюидов по закону Дарси и притока флюидов из пласта в скважину согласно уравнению притока Дюпюи одним из параметров является динамическая вязкость фильтрующихся пластовых флюидов. Вязкость динамическая определяется (μg): μg = μк · ρ · К · Т, (1) где μк – кинематическая вязкость; ρ – плотность раствора, г/см3; Т – время истечения, с; К – константа прибора. Исходя из вышесказанного, по мере накопления практических знаний по особенностям разбуривания месторождений, мы поставили себе задачу получения наилучшего решения быстрой и безаварийной проводки скважины с сохранением коллекторских свойств продуктивного пласта путем выбора реагентов и рецептуры ингибирующих буровых растворов. На данный момент в качестве ингибирующих добавок применяются минеральные соли (хлориды калия, натрия, кальция, магния, гипс, алюминиевые квасцы), кремнийорганические жидкости, мыла жирных кислот, жидкое стекло и другие. Нам предложен для промышленных испытаний борсиликатный реагент (БСР). В нем используется комбинированный ингибитор, содержащий силикаты, бораты и фосфаты натрия, а также кремнийорганику. Состав названных компонентов показал высокую эффективность за счет новых веществ, возникших при соединении компонентов. При проведении промышленных испытаний на всех стадиях строительства скважин: бурении под кондуктор, эксплуатационную колонну, бурении под хвостовик борсиликатный реагент позволил производить все технологические операции без осложнений с высоким качеством выполнения требований групповых рабочих проектов. Данный химический реагент БСР выбран с учетом горно-геологических условий и соблюдения следующих требований:

БСР представляет собой растворимый в воде высокоактивный ингибитор глин, используемый в буровых растворах на основе пресной или соленой воды. Реагент применяется в буровых растворах для стабилизации неустойчивых пород, слагающих ствол скважин. Благодаря химической стабилизации глинистые частицы породы сохраняют размер, достаточный для легкого удаления в системе очистки, то есть не подвергаются диспергированию и не приводят к залипанию сеток вибрационных сит. Это, в свою очередь, снижает потребность в разбавлении и утилизации больших объемов бурового раствора, снижает общий расход химреагентов. Сокращение диспергирования ведет к уменьшению сальникообразования, то есть налипания разбуренной породы на долото и КНБК. Снижение вязкости бурового раствора при вводе БСР позволяет вести бурение при высоких механических скоростях проходки, вырабатывая шлам более крупных размеров, который достигает вибрационного сита в твердом виде. Силикатный реагент придает буровым растворам стабильность при повышенных температурах. После ввода БСР в буровой раствор происходит усиление армирующей способности фильтрационной корки, что одновременно положительно сказывается на фильтрационных характеристиках раствора. Условная вязкость бурового раствора, обработанного БСР, считается адекватной 25 – 30 сек. Экспериментально практическими исследованиями установлено, что показатель разжижающей способности для БСР и аналогичных по значению реагентов составляет: Обладая высокой ингибирующей способностью, БСР обеспечивает повышение глиноемкости естественных глинистых растворов. Установлено, что при концентрации «шламовой» глины 55% по массе (плотность бурового раствора 1290 кг/м3) использование 1,0% БСР снижает СНС и ДНС 2,0 – 2,6 раза. Этот эффект сохраняется в широком диапазоне температур (от 25 до 120°С) и отмечается для суспензий с содержанием твердой фазы более 25% по массе. БСР избирательно и эффективно снижает структурно-механические и реологические показатели малоглинистых полимерных растворов. При естественной наработке бурового раствора в процессе бурения глинистых пород забуривание скважины производится на водном растворе БСР (2 – 3% по массе). Последующая обработка бурового раствора полимерами производится в процессе углубления ствола скважины. Для перевода пресного бурового раствора в ингибированный – силикатный необходимо произвести его механическую очистку до содержания твердой (глинистой) фазы 3,5 – 4,5% по массе, а затем обработать циркулирующую жидкость БСР до концентрации его в объеме бурового раствора 2 – 5% по массе. Опытом применения силикатных буровых растворов отмечено, что благодаря высокой адгезионной способности по отношению к металлу и способности образовывать нерастворимый твердый силикат кальция при взаимодействии с цементом резко возрастают качество крепления и надежность разобщения пластов при заканчивании скважин. Согласно разработанным нами практическим рекомендациям и типовым инструкциям предлагаемые рецептуры по интервалам бурения ствола скважины внесены в руководящий документ – технологический регламент на проектирование и строительство нефтяных скважин (буровые растворы). БУРЕНИЕ ПОД КОНДУКТОРДля бурения под направление и кондуктор при кустовом методе строительства эксплуатационных скважин, как правило, используется естественно набранный глинистый раствор, оставшийся от бурения предыдущей скважины или вновь приготовленный глинистый раствор (табл. 1).Табл. 1. Основные контролируемые параметры буровых растворов для бурения под кондуктор П р и м е ч а н и е. Фильтрация замеряется по стандарту АНИ. При бурении после углубления ниже многолетнемерзлых пород предусматривается ввод реагента БСР. Обработка производится в процессе бурения перед входом в глинистые отложения, 250 – 300 метров по вертикали, на весь рабочий объем раствора вводится 267 – 634 кг, что позволяет раствору ингибировать выбуренную глинистую породу. Условная вязкость при этом может снизиться до 28 – 35 сек. СНС необходимо поддерживать не менее 15/25 дПа: падение СНС ниже указанных значений приведет к снижению качества очистки ствола скважины от выбуренной породы. Вторую и последующую обработки реагентом БСР производить в количестве 133 кг через 200 м проходки с контролем условной вязкости и СНС.При бурении строго контролировать качество работы системы очистки, вынос шлама на вибрационных ситах. Шлам должен быть твердым, сухим, рассыпчатым. В процессе бурения под кондуктор необходимо осуществлять постоянный контроль за параметрами бурового раствора. Параметры замеряются через каждые 100 м проходки с регистрацией в буровом журнале. При достижении проектного забоя произвести промывку ствола скважины в течение 1,5 – 2 циклов с контролем параметров до полного выноса шлама на ступенях очистки.  Табл. 2. Состав рецептуры плотностью 1080 – 1160 кг/м3  БУРЕНИЕ ПОД ЭКСПЛУАТАЦИОННУЮ КОЛОННУПосле разбуривания цементного стакана, в процессе углубления ниже башмака кондуктора, в циркуляцию вводится рабочая емкость с технической водой, обработанной реагентом БСР в количестве 1 бочки объемом 210 литров (267 кг). В пр |

burneft.ru