5.2. Операции термической обработки

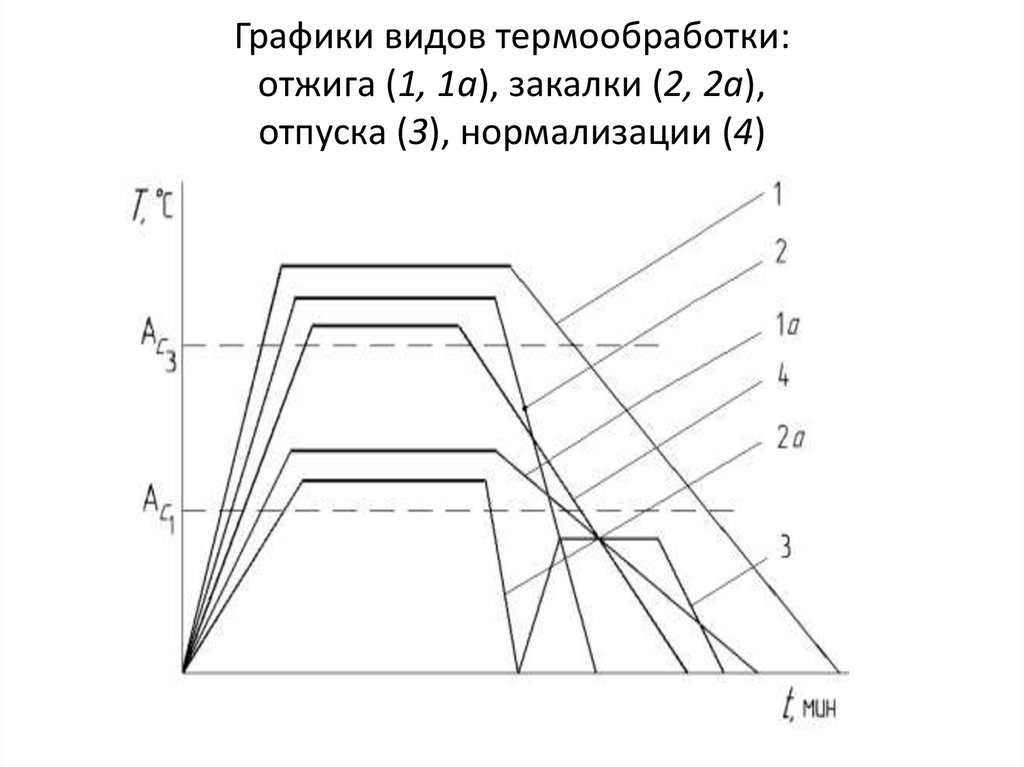

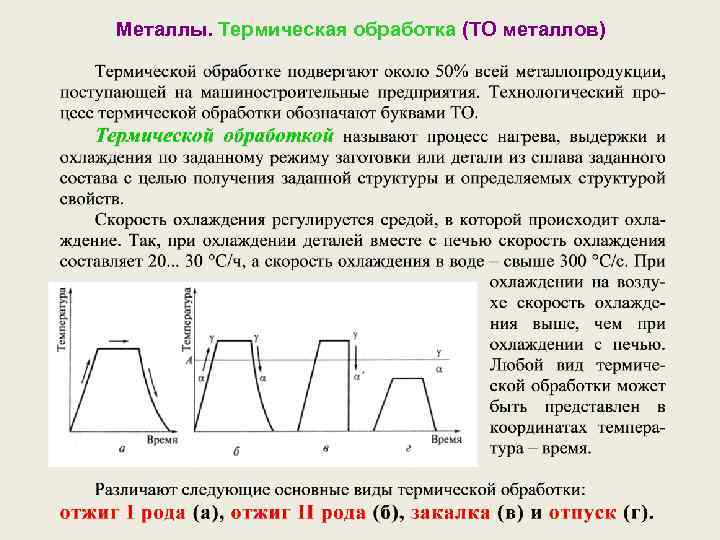

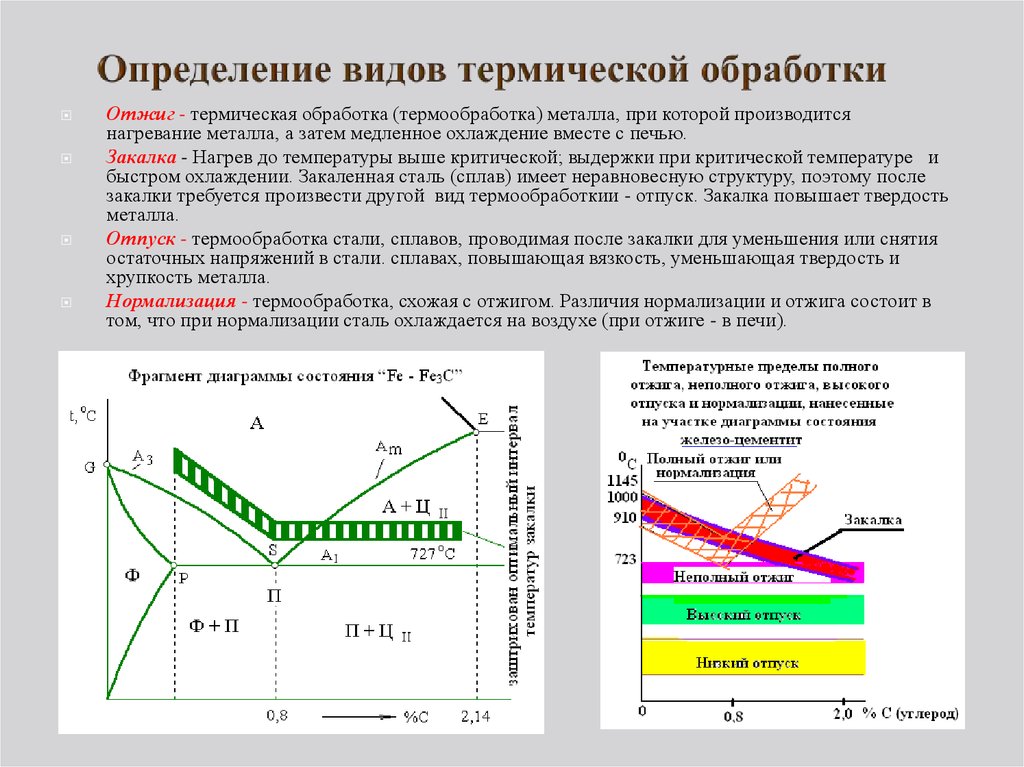

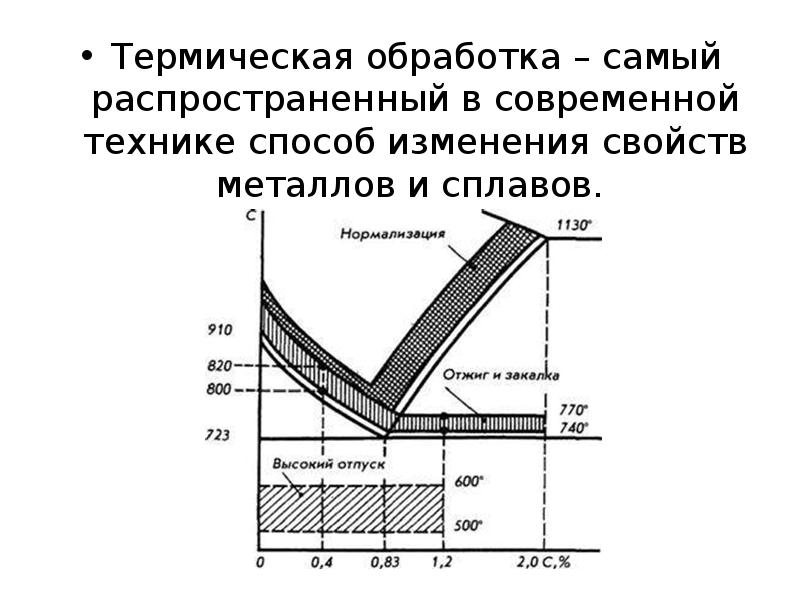

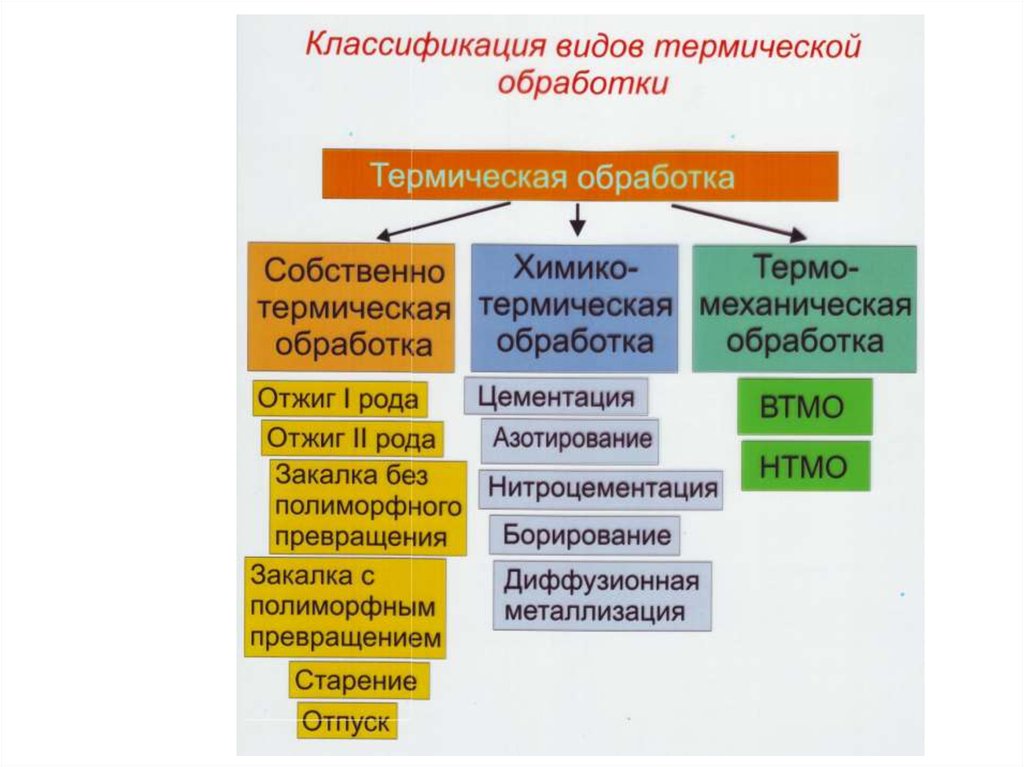

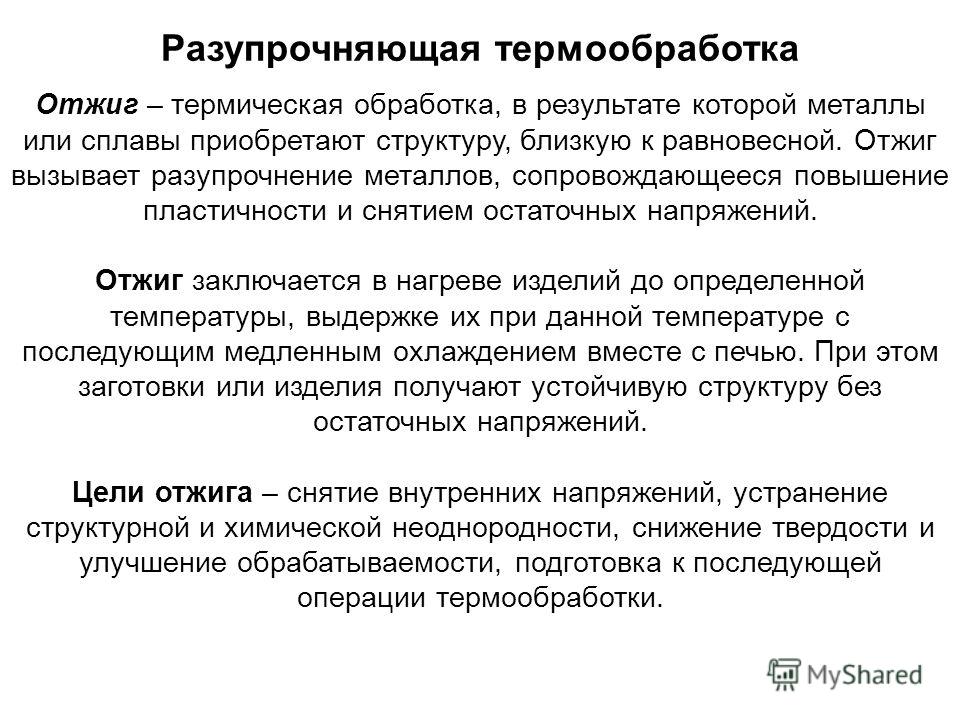

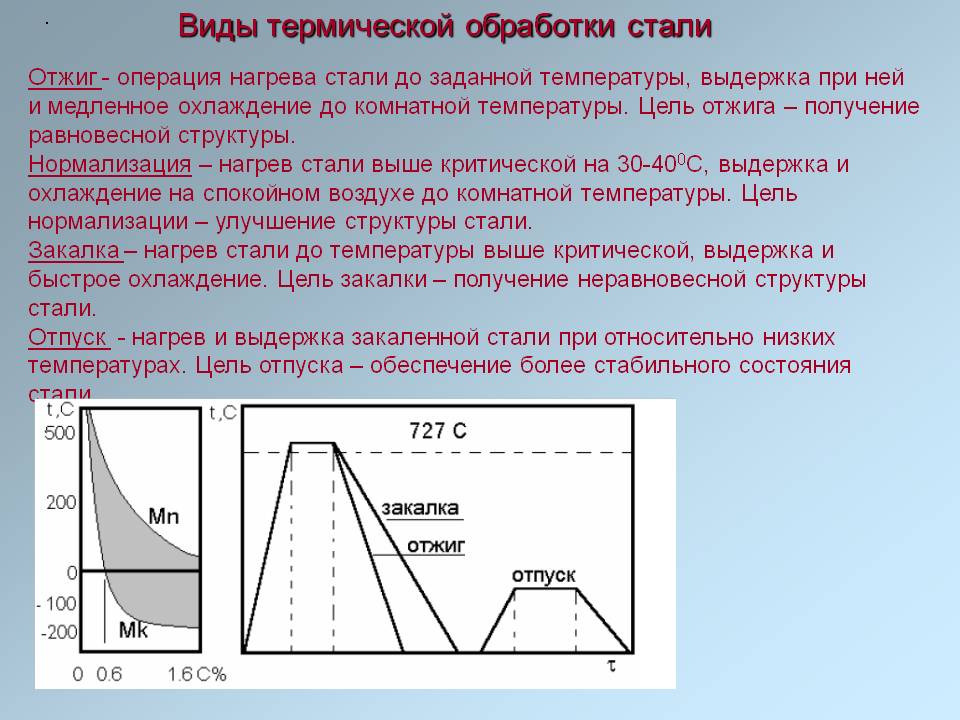

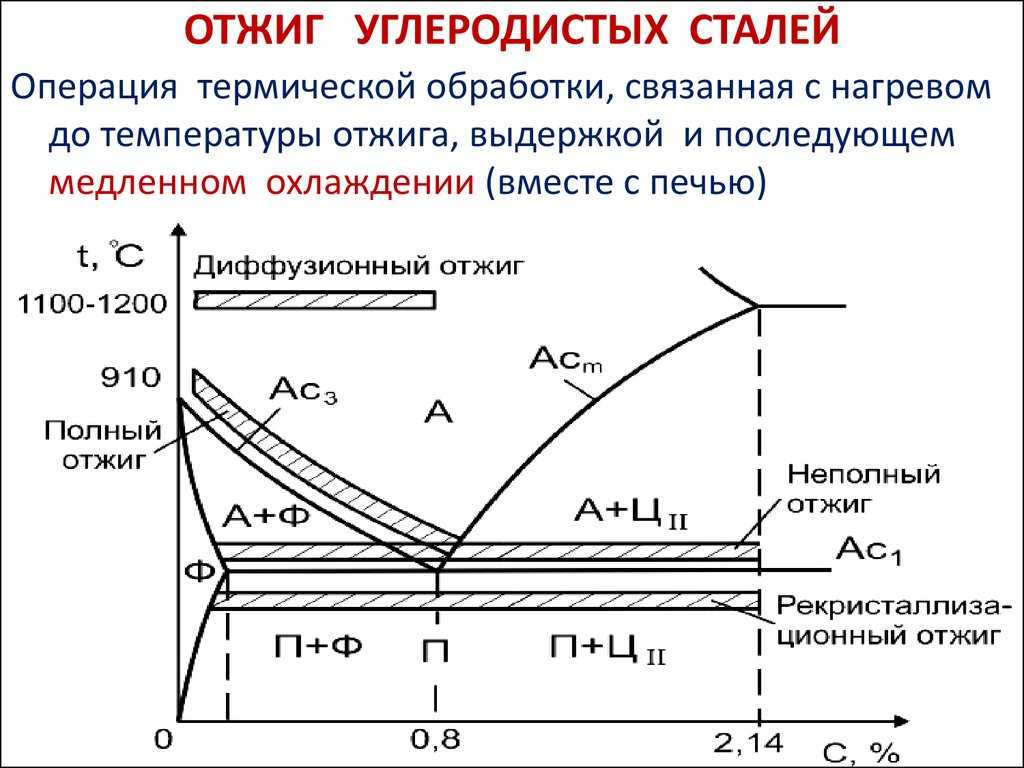

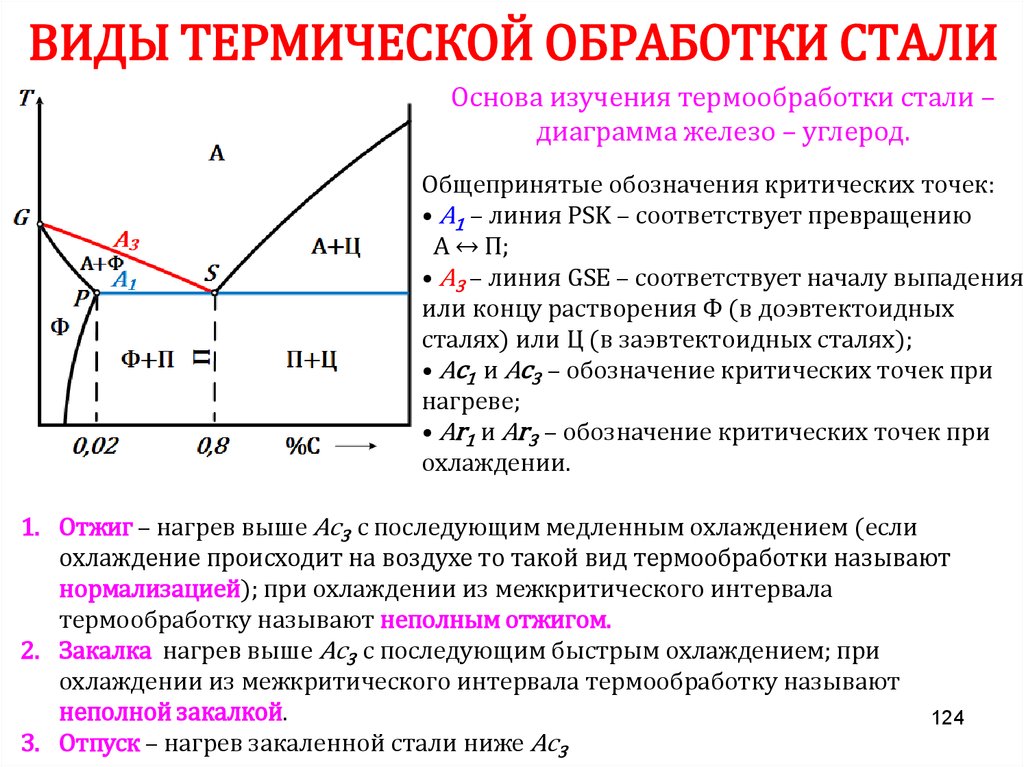

Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Скорость охлаждения при отжиге углеродистых сталей должна быть не более 100 – 200°С/ч, легированных – 30 – 40°С/ч. Ее регулируют охлаждением печи с закрытой или открытой дверцей, с полностью или частично выключенным обогревом.

Отжиг – операция предварительная или промежуточная. Основное назначение ее – снятие внутреннего напряжения и улучшение или исправление структуры металла (снижение твердости, повышение пластичности, измельчение зерна, устранение ликвации (неоднородности), улучшение обрабатываемости резанием). Различают семь видов отжига.

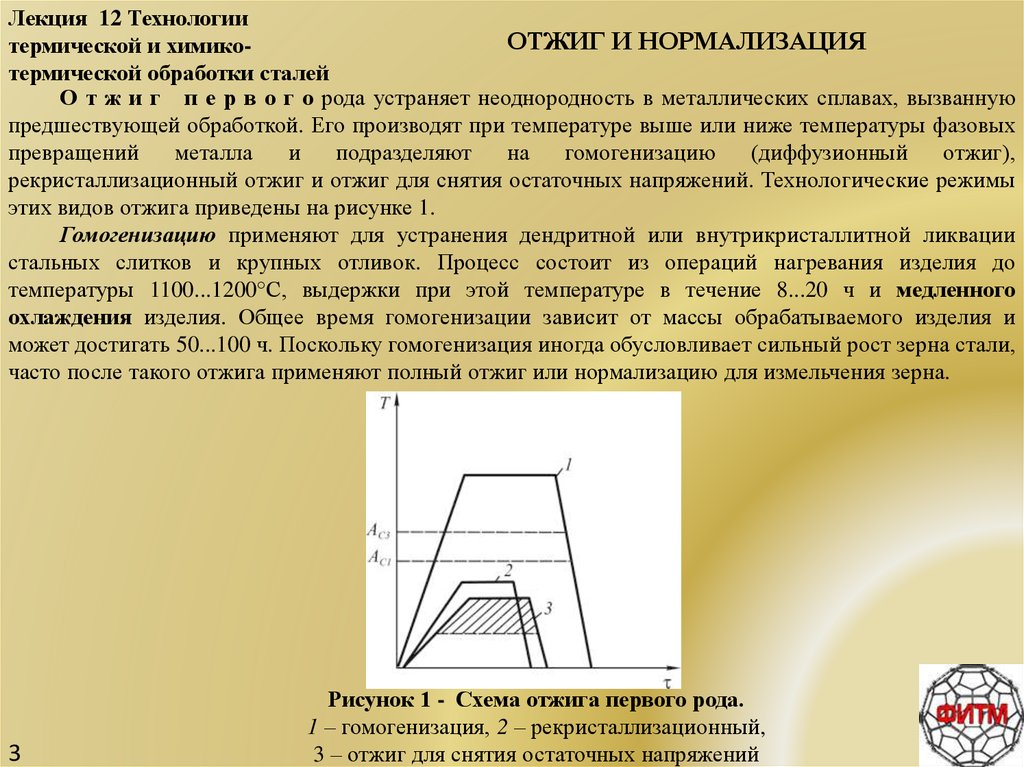

Рекристаллизационный отжиг (рис. 29, а) применяют для снятия наклепа (после холодной пластической деформации), восстановления пластичности и ударной вязкости.

Упрочнение металла под действием

холодной пластической деформации

называется наклепом, или нагартовкой.

Исправление кристаллической решетки в процессе нагрева называется возвратом, или отдыхом. Твердость и прочность металла при возврате несколько понижаются (на 20 – 30 %), а пластичность возрастает. При более высокой температуре происходит рекристаллизация – рост новых равноосных зерен за счет исходных деформированных. После завершения рекристаллизации строение металла и его свойства становятся прежними (которые он имел до деформации).

Рис. 29. Виды отжига стали: а – рекристаллизационный и

низкотемпературный; б – диффузионный; в – полный;

г – изотермический; д – неполный; е – циклический

Рекристаллизационный

отжиг углеродистых и низколегированных

сталей проводится при температуре 550 –

700°С с выдержкой после прогрева от 0,5 до

1,5 ч, в зависимости от состава стали.

Низкотемпературный отжиг (рис. 29, а) проводят для снятия внутреннего остаточного напряжения при температуре 600 – 650°С в течение нескольких часов. Степень снятия напряжения определяется главным образом температурой нагрева, а не временем выдержки. В результате отжига уменьшается особенно опасное остаточное растягивающее напряжение. Отжиг позволяет повысить внешние нагрузки, снижает склонность к хрупкому разрушению, повышает сопротивление усталости, стабилизирует размеры и предотвращает коробление изделий.

Низкотемпературному отжигу подвергают отливки, поковки, сварные изделия и детали, в которых из-за неравномерного охлаждения и по другим причинам возникло внутреннее напряжение, которое, если его не устранить, может вызвать коробление и появление трещин.

Гомогенизация (высокотемпературный, или диффузионный

отжиг) (рис. 29, б) применяется для устранения

дендритной ликвации (неоднородности)

в фасонных отливках главным образом из

легированных сталей. Ликвация усиливает

анизотропию свойств, карбидную

неоднородность, снижает относительное

удлинение и ударную вязкость.

Ликвация усиливает

анизотропию свойств, карбидную

неоднородность, снижает относительное

удлинение и ударную вязкость.

Для ускорения диффузии и получения однородного (гомогенного) металла производят нагрев до температуры 1100 – 1200°С с выдержкой после нагрева от 8 до 20 ч. В результате такого высокотемпературного нагрева происходит интенсивный рост зерна. Перегрев устраняется дополнительным отжигом на мелкое зерно.

Диффузионный отжиг увеличивает загрузку печного оборудования и расход топлива, сопровождается большими потерями металла на окалину и является малопроизводительной операцией.

Полный отжиг, или отжиг на мелкое зерно (рис. 29, в), проводится только для доэвтектоидных сталей при температуре на 30 – 50°С выше точки А3. При этом время нагрева и продолжительность выдержки зависят от состава стали, типа нагревательной печи, способа укладки в печь и т. п.

Назначение

полного отжига – измельчение зерна,

исправление структуры, максимальное

снижение твердости и повышение

пластичности, снятие внутреннего

напряжения. При этом отжиге происходит

полная фазовая перекристаллизация.

Медленное охлаждение обеспечивает

распад аустенита при малых степенях

переохлаждения, получение высокой

пластичности и минимальной твердости.

Мелкое начальное зерно аустенита

способствует получению при охлаждении

мелкозернистой структуры с равномерным

распределением феррита и перлита.

Полному отжигу обычно подвергают

сортовой прокат, поковки и отливки

сложной формы. Эта операция длительная

и малопроизводительная.

При этом отжиге происходит

полная фазовая перекристаллизация.

Медленное охлаждение обеспечивает

распад аустенита при малых степенях

переохлаждения, получение высокой

пластичности и минимальной твердости.

Мелкое начальное зерно аустенита

способствует получению при охлаждении

мелкозернистой структуры с равномерным

распределением феррита и перлита.

Полному отжигу обычно подвергают

сортовой прокат, поковки и отливки

сложной формы. Эта операция длительная

и малопроизводительная.

Изотермический отжиг (рис. 29, г) имеет преимущество перед полным – сокращается время отжига и получается более однородная структура, так как распад аустенита происходит при постоянной температуре во время выдержки, поэтому полный отжиг часто заменяют изотермическим.

Неполный отжиг (рис. 29, д) используют для снижения

твердости стали и улучшения

обрабатываемости резанием. Заэвтектоидные

стали полному отжигу с полной

перекристаллизацией подвергать нельзя,

так как при медленном охлаждении (ниже

линии ES)

из аустенитного состояния вторичный

цементит выделяется по границам зерен

в виде сплошной сетки и сталь становится

хрупкой.

Для

сокращения времени отжиг на зернистый

перлит можно произвести с изотермической

выдержкой. После нагрева сталь быстро

охлаждают до 650 – 680°С и выдерживают 1 –

3 ч. для распада переохлажденного

аустенита и сфероидизации карбидов.

Последующее охлаждение производят

на воздухе. Сталь со структурой зернистого

перлита обладает наименьшей твердостью,

наилучшей обрабатываемостью резанием

и менее склонна к перегреву при закалке,

поэтому инструментальные стали, как

более твердые, должны поставляться со

структурой зернистого перлита.

Доэвтектоидные стали отжигают на зернистый перлит для получения максимальной пластичности перед холодной обработкой давлением (штамповкой, волочением и т. п.). Нагрев при неполном отжиге до более высокой температуры (800°С) приводит к получению структуры пластинчатого перлита.

Циклический, или маятниковый, отжиг (рис. 29, е) применяют для полной сфероидизации цементита и сфероидизации карбидной фазы легированных сталей. Этот вид отжига рекомендуется применять для трудноотжигаемых высоколегированных сталей. Сталь несколько раз попеременно нагревают выше А1 на 10 – 15°С и охлаждают ниже А1

на 10 – 15°С. Количество циклов нагрева и охлаждения зависит от химического состава стали. Пластинка карбида при каждом нагреве частично растворяется в аустените, а при охлаждении начинает расти. Растворяясь и подрастая, кристалл карбида из пластинчатой принимает зернистую форму – происходит его сфероидизация. Нормализацией называется операция термической

обработки, при которой сталь нагревают

до аустенитного состояния, выдерживают

и охлаждают на воздухе. По сравнению

с отжигом она более производительна и

экономична.

По сравнению

с отжигом она более производительна и

экономична.

Нормализация связана с полной перекристаллизацией и у горячекатаной стали измельчает структуру, повышает циклическую прочность, понижает порог хладноломкости.

Нормализация как промежуточная обработка аналогична отжигу, ее применяют для низкоуглеродистых сталей вместо полного отжига, но она не может заменить смягчающего отжига для среднеуглеродистых сталей, которые при охлаждении на воздухе имеют большую твердость и прочность. Ее часто используют для общего измельчения структуры перед закалкой.

Исправить структуру заэвтектоидной стали можно только нормализацией. Она измельчает зерно, и при ускоренном охлаждении на воздухе цементит вторичный не успевает образовать грубую сетку по границам зерен аустенита, а затем – перлита.

Иногда нормализацию используют как

окончательную обработку для получения

структуры сорбита. Следует отметить,

что скорость охлаждения на воздухе

зависит от массы изделия и отношения

его поверхности к объему. Эти факторы

сказываются на структуре и свойствах

нормализованной стали.

Эти факторы

сказываются на структуре и свойствах

нормализованной стали.

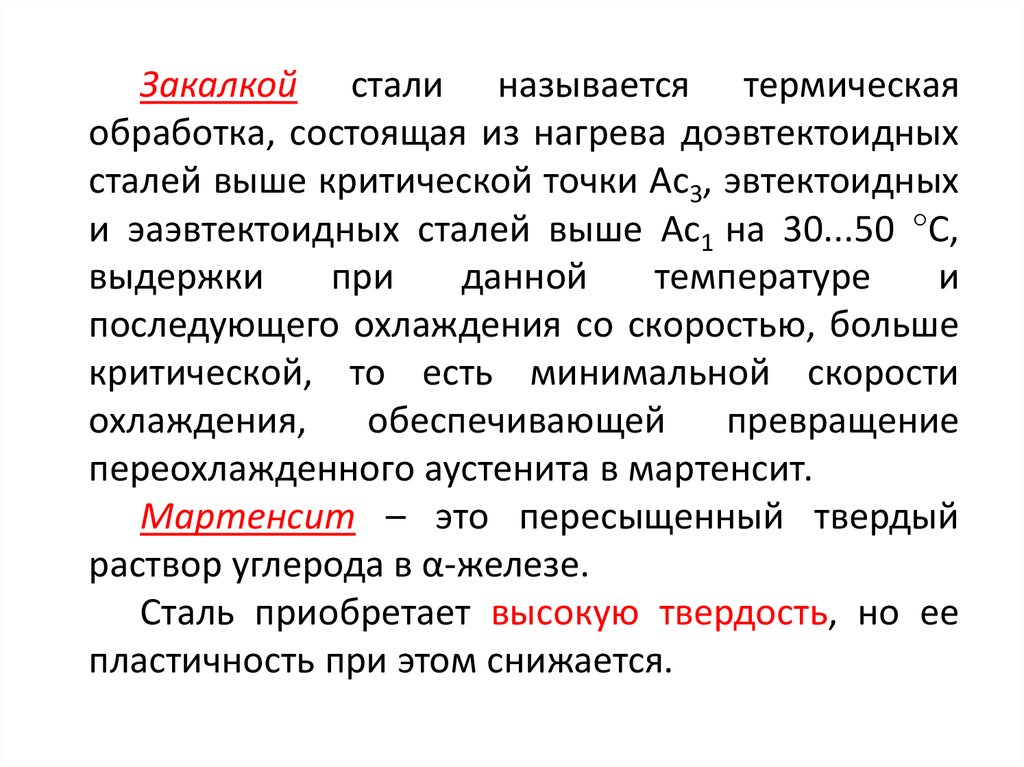

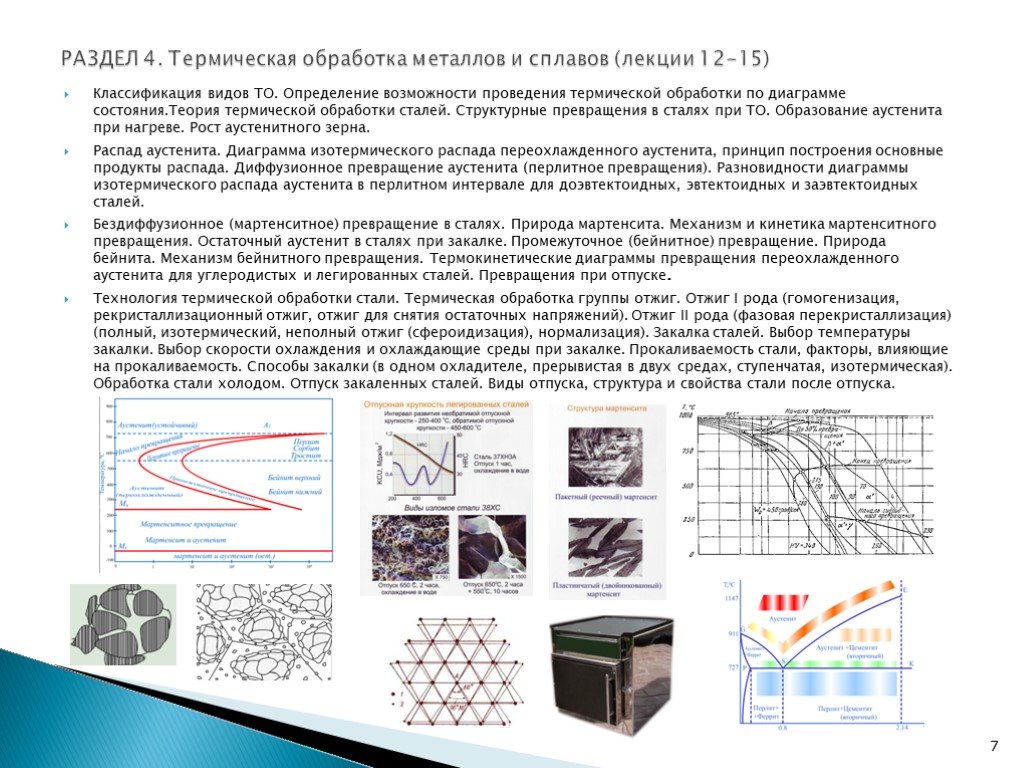

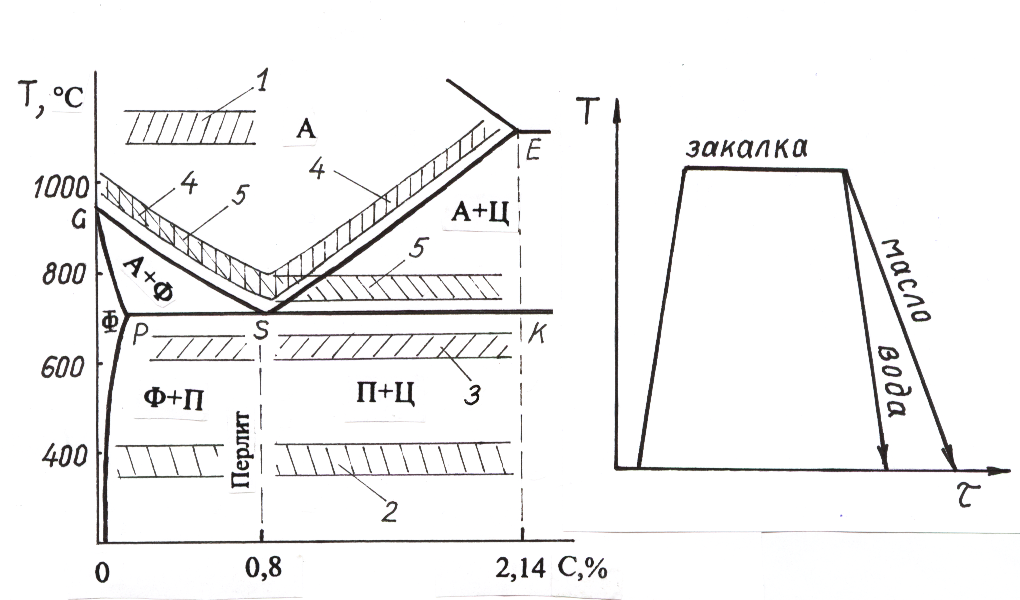

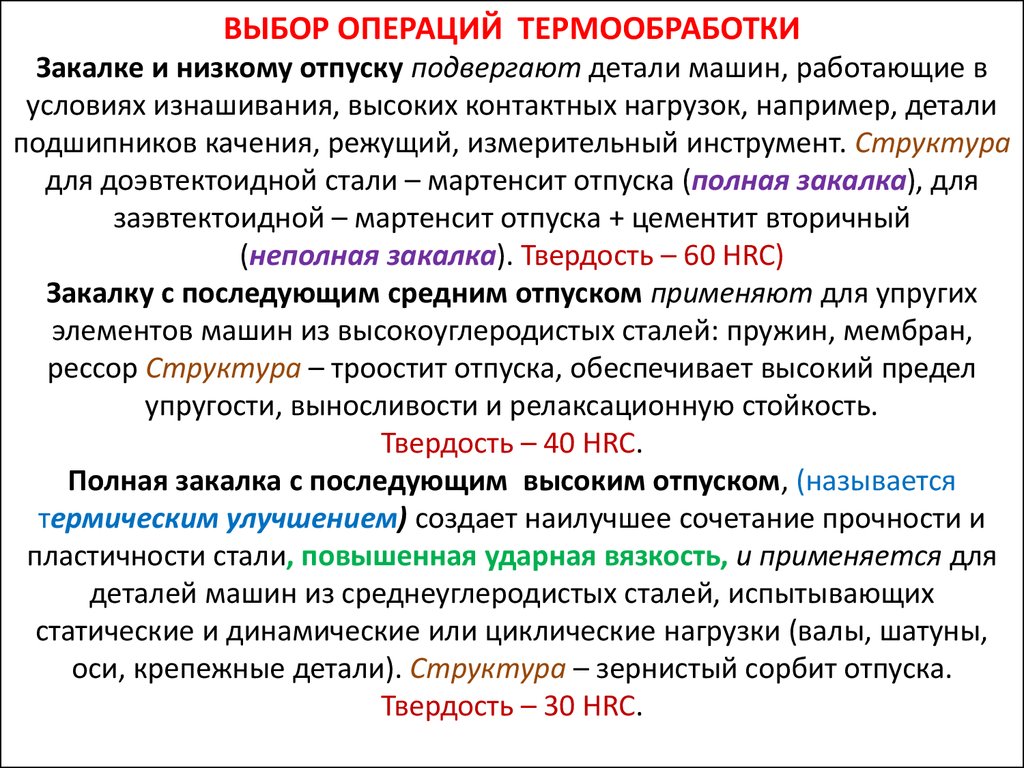

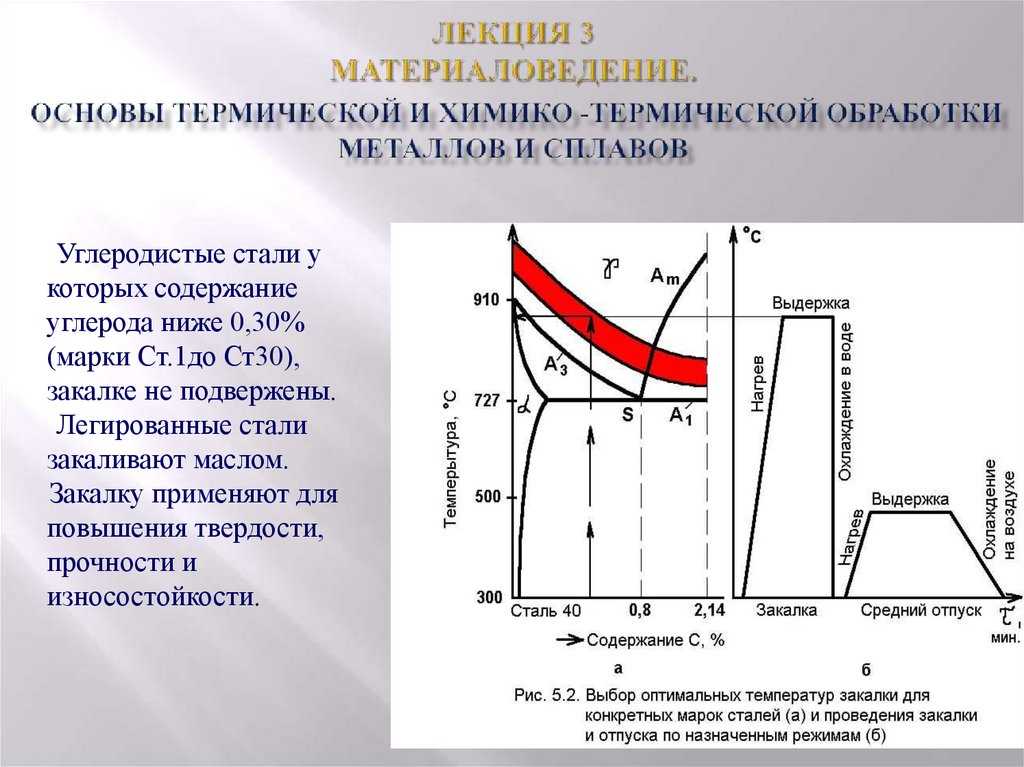

Закалка стали – основной упрочняющий способ термической обработки конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Цель закалки – придание стали высокой твердости и прочности путем образования неравновесных структур: мартенсита или бейнита (игольчатого троостита).

Основными технологическими свойствами при закалке стали являются закаливаемость и прокаливаемость. Закаливаемость – свойство стали приобретать высокую твердость в результате закалки. Прокаливаемость – свойство стали воспринимать закалку на определенную глубину от поверхности.

Доэвтектоидные

стали нагревают до температуры на 30 –

50°С выше критической точки А3,

т.

е. выше линии GS

диаграммы. При таком нагреве исходная

ферритно-перлитная структура превращается

в аустенит, происходит полная

перекристаллизация стали.

Эвтектоидные и заэвтектоидные стали подвергают неполной закалке, т. е. нагревают до температуры на 30 – 50°С выше критической точки А1 (линия PSK диаграммы на рис. 22). Эта температура постоянная, и интервал ее значений будет 760 – 780°С.

Для легированных сталей, содержащих специальные карбиды, температура нагрева под закалку выбирается по справочнику в зависимости от состава стали и намного превышает критические точки.

Скорость охлаждения стали после нагрева и выдержки оказывает решающее влияние на результат закалки. Режим охлаждения должен быть таким, чтобы не возникали большие напряжения, приводящие к короблению изделия и образованию закалочных трещин. Эти напряжения складываются из термических и структурных.

При

закалке углеродистых и некоторых

низколегированных сталей в качестве

охлаждающей среды применяют воду и

водные растворы. Холодная вода –

самый дешевый и интенсивный охладитель.

К недостаткам воды относится образование

«паровой рубашки». Кроме того, с

повышением температуры воды резко

снижается ее охлаждающая способность.

Стабильность охлаждающей способности

воды достигается при использовании

струйного или душевого (спрейерного)

охлаждения. Для крупногабаритных

изделий (рельсы, трубы и т. п.)

применяется водовоздушная охлаждающая

среда – смесь воды с воздухом, подаваемая

в камеру под давлением через форсунки

(водяной туман).

Холодная вода –

самый дешевый и интенсивный охладитель.

К недостаткам воды относится образование

«паровой рубашки». Кроме того, с

повышением температуры воды резко

снижается ее охлаждающая способность.

Стабильность охлаждающей способности

воды достигается при использовании

струйного или душевого (спрейерного)

охлаждения. Для крупногабаритных

изделий (рельсы, трубы и т. п.)

применяется водовоздушная охлаждающая

среда – смесь воды с воздухом, подаваемая

в камеру под давлением через форсунки

(водяной туман).

Для

легированных сталей при закалке применяют

минеральное масло. Оно не изменяет

охлаждающей способности при нагреве

(20 – 150°С), не образует «паровой

рубашки». Перепад температуры между

поверхностью и центром изделия при

закалке в масле меньше, чем при охлаждении

в воде, а следовательно, меньше

термическое напряжение. Недостатками

масла, как охладителя, при закалке

являются образование пригара на

поверхности изделия, потеря с течением

времени закаливающей способности

(загустевшее масло требует замены),

легкая возгораемость. Различают четыре

основных способа закалки.

Различают четыре

основных способа закалки.

Закалка в одном охладителе. Изделия из печи по конвейеру (транспортеру) поступают в закалочный бак с охлаждающей средой, где и находятся до полного охлаждения (рис. 30, а).

Рис. 30. Режимы закалки: а – в одном охладителе; б – прерывистая

в двух охладителях; в – ступенчатая; г – изотермическая

Этот способ применяется для изделий простых форм, изготовленных из углеродистых (охлаждение в воде) и легированных (охлаждение в масле) сталей, и является простым и наиболее распространенным способом как в единичном, так и в массовом производстве. Недостатком его является то, что в результате большой разницы значений температуры нагретого металла и охлаждающей среды в закаленной стали наряду со структурным возникает значительное термическое напряжение, вызывающее коробление детали, появление трещин и других дефектов.

Прерывистая закалка(в двух

охладителях). Изделие сначала быстро

охлаждают до 400 – 300°С в воде, а затем

для окончательного охлаждения переносят

в масло – «через воду – в масло». В

мартенситном интервале температур

сталь охлаждается более медленно, что

способствует уменьшению закалочного

напряжения (рис. 30, б).

Изделие сначала быстро

охлаждают до 400 – 300°С в воде, а затем

для окончательного охлаждения переносят

в масло – «через воду – в масло». В

мартенситном интервале температур

сталь охлаждается более медленно, что

способствует уменьшению закалочного

напряжения (рис. 30, б).

Ступенчатая

закалка.

Нагретое изделие охлаждается погружением

в ванну с температурой закалочной

среды (расплавленные соли, селитры,

щелочи) немного выше температуры

начала мартенситного превращения (на

20 – 30°С выше точки Мн)

для данной стали. После выдержки,

необходимой для выравнивания температуры

по сечению, изделие охлаждают на воздухе.

Продолжительность выдержки строго

контролируется, чтобы не произошло

промежуточного превращения аустенита

(рис. 30, в). Изотермическая выдержка для

выравнивания температуры по сечению

способствует снижению термического

напряжения, а охлаждение на воздухе –

структурного. Основное достоинство

ступенчатой закалки – получение

мартенситной структуры при минимальном

закалочном напряжении.

Изотермическая закалка. В отличие от ступенчатой изотермическая закалка обеспечивает образование не мартенситной, а бейнитной структуры. Ее целесообразно применять для деталей из легированных сталей, склонных к короблению и образованию трещин. Так же, как и при ступенчатой закалке, охлаждение проводится в соляных ваннах с температурой выше точки мартенситного превращения Мн(рис. 30, г). Детали выдерживают в ванне в течение времени, необходимого для полного распада аустенита. При этом происходит превращение с образованием бейнита (игольчатого троостита). После изотермической выдержки и окончания превращения детали охлаждают на воздухе. Структура стали – бейнит (игольчатый троостит), твердость –HRC45 – 55. Повышаются конструктивная прочность (на 25 – 30 %) и ударная вязкость.

Нагрев

сталей в жидких средах, не вызывающих

окисления, и охлаждение в расплавах

щелочей позволяют получить без очистки

или травления чистую поверхность изделий

светло-серого цвета. Такую закалку

называют светлой.

Такую закалку

называют светлой.

Закалка с самоотпуском. Охлаждение изделия, нагретого под закалку, ведут не до полного охлаждения и затем извлекают его из охладителя. За счет тепла внутренних слоев верхний охлажденный слой разогревается до 200 – 250°С, в результате чего происходит самоотпуск. Закалку с самоотпуском применяют для деталей ударного слесарного и кузнечного инструмента, который должен иметь достаточно высокую твердость на поверхности и сравнительно вязкую сердцевину. Температуру отпуска определяют по цветам побежалости (цвет слоя окисла поверхности зависит от его толщины). Старый (точнее – древний) способ закалки с самоотпуском нашел применение в механизированном и автоматизированном производстве.

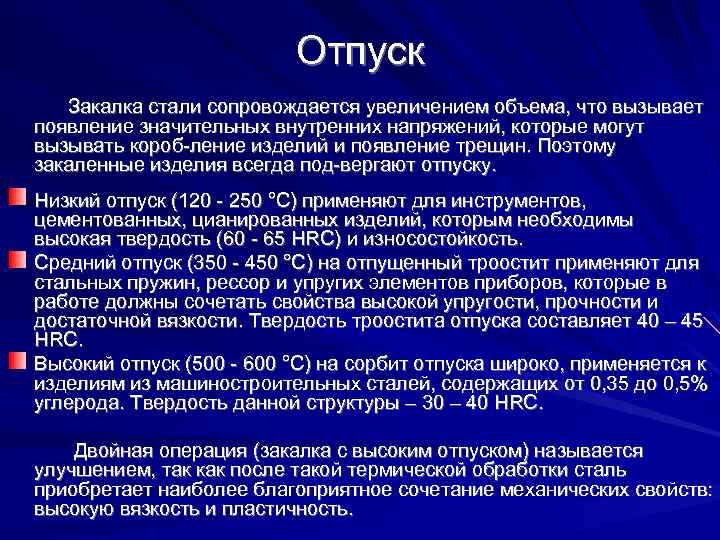

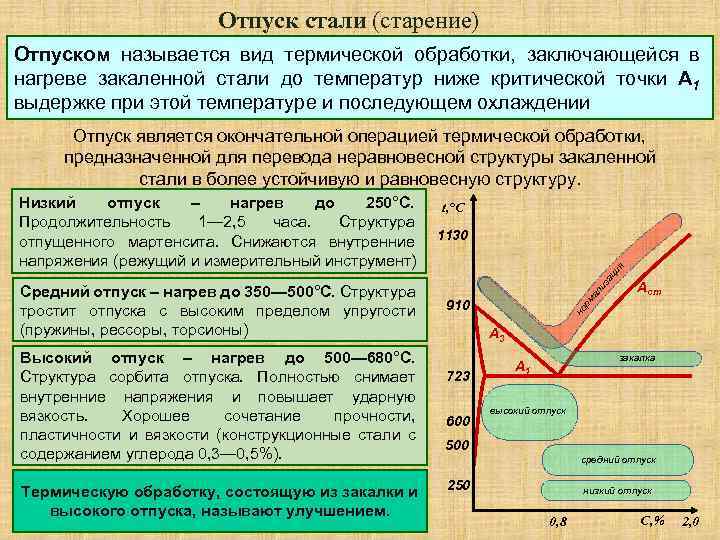

Отпуск –

операция термической обработки, связанная

с нагревом закаленной стали ниже

температуры фазовых превращений,

выдержкой и охлаждением. Цель отпуска

– снижение или снятие внутреннего

напряжения, возникшего при закалке

стали, и получение структуры с заданными

свойствами (прочностью, твердостью,

упругостью, вязкостью и пластичностью).

Закалка и отпуск неразделимы. Отпуск необходимо проводить непосредственно после закалки, так как закалочное напряжение через некоторое время может вызвать появление трещин. Кроме того, остаточный аустенит стабилизируется, его устойчивость к отпуску повышается.

Температура отпуска – самый существенный фактор, который влияет на свойства закаленной стали. Твердость и прочность с повышением температуры отпуска снижаются, а пластичность и вязкость повышаются. Свойства углеродистых сталей в отличие от легированных не зависят от условий охлаждения при отпуске.

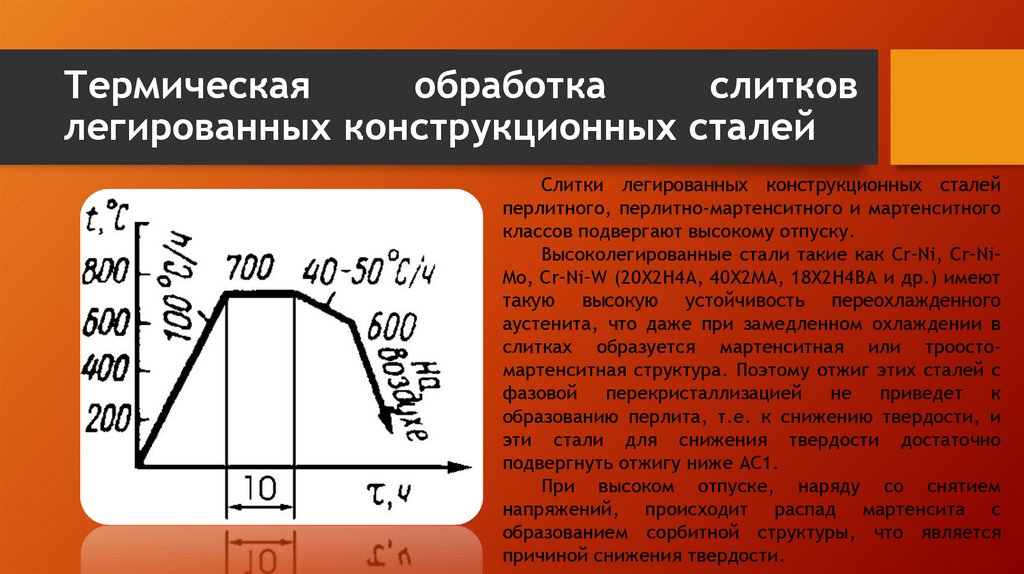

В

легированных сталях все процессы отпуска

происходят, как правило, в области более

высоких температур, так как легирующие

элементы замедляют диффузионные

процессы. Так, распад мартенсита

завершается при температуре 450 – 500°С,

а коагуляция специальных карбидов –

при 600 – 680°С. При некоторых условиях

отпуска закаленных легированных сталей

происходит их «охрупчивание» – потеря

пластичности (отпускная хрупкость).

В зависимости от температуры различают несколько видов отпуска.

Низкотемпературный(низкий) отпуск. Температура нагрева – 150 – 200°С, выдержка – 1 – 1,5 ч. Снижается внутреннее напряжение. Мартенсит закалки переходит в мартенсит отпуска. Этот отпуск обеспечивает максимальную твердость стали и некоторое повышение прочности и вязкости. Твердость (HRC60 – 64) зависит от содержания углерода в стали. Низкому отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки.

Среднетемпературный(средний)

отпуск. Температура нагрева – 350 – 500°С

(чаще – 380 – 420°С), выдержка – от 1 – 2 до

3 – 8 ч. Значительно снижается внутреннее

напряжение, мартенсит закалки

переходит в троостит отпуска. Твердость

–HRC40 – 45. Обеспечивается

наилучшее сочетание предела упругости

с пределом выносливости.Этот

отпуск проводят в основном для пружин,

рессор, мембран и подобных деталей, а

также для штампового инструмента. Охлаждение после отпуска рекомендуется

проводить в воде, что способствует

образованию на поверхности изделий

сжимающего остаточного напряжения,

повышающего усталостную прочность.

Охлаждение после отпуска рекомендуется

проводить в воде, что способствует

образованию на поверхности изделий

сжимающего остаточного напряжения,

повышающего усталостную прочность.

Высокотемпературный(высокий) отпуск. Температура нагрева – 500 – 680°С, выдержка – от 1 до 8 ч. Полностью снимается внутреннее напряжение. Структура стали сорбит отпуска, твердость –HRC25 – 35. Создается наилучшее соотношение прочности, пластичности и вязкости стали.Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением (термическим). Она проводится для деталей (в основном из среднеуглеродистых конструкционных сталей), которые должны обладать повышенной конструктивной прочностью. Сорбит отпуска и троостит отпуска отличаются от сорбита и троостита тем, что в этих структурах кристаллы цементита имеют не пластинчатую, а зернистую форму, что повышает пластичность и вязкость закаленной стали.

Искусственное старение. Закалка

приводит к образованию пересыщенного

твердого раствора – мартенсита. Всякий

пересыщенный раствор неустойчив и будет

распадаться с выделением избыточных

фаз. Распад пересыщенного твердого

раствора связан с фазовыми, а

следовательно, с объемными или линейными

изменениями стали. Это вызовет коробление

изделий или изменение их размеров в

эксплуатации.

Всякий

пересыщенный раствор неустойчив и будет

распадаться с выделением избыточных

фаз. Распад пересыщенного твердого

раствора связан с фазовыми, а

следовательно, с объемными или линейными

изменениями стали. Это вызовет коробление

изделий или изменение их размеров в

эксплуатации.

Для предупреждения коробления и изменения размеров точных инструментов, деталей станков, распределительных валов и т. п. проводят искусственное старение при температуре 120 – 150°С. Выдержка составляет от 2 до 20 ч. Такой режим позволяет, не снижая твердости закаленной стали, стабилизировать структуру за счет выделения углерода в виде дисперсных карбидов.

Библиографический список

КузьминБ. А. Металлургия, металловедение и конструкционные материалы / Б. А.Кузьмин, А. И.Самохоцкий, Т. Н.Кузнецова. М.: Высшая школа, 1977.

Гуляев А. П. Металловедение / А. П.Гуляев. М.: Металлургия, 1977.

БерлинВ.

И. Транспортное материаловедение /

В. И.Берлин,

Б. В.Захаров,

П. А.Мельниченко.

М.: Транспорт, 1982.

И. Транспортное материаловедение /

В. И.Берлин,

Б. В.Захаров,

П. А.Мельниченко.

М.: Транспорт, 1982.ЛахтинЮ. М. Металловедение и термическая обработка металлов / Ю. М.Лахтин. М.: Металлургия, 1984.

Материаловедение / Под ред. Б. Н. Арзамасова. М.: Машиностроение, 1986.

ТравинО. В. Материаловедение / О. В.Травин, Н. Т.Травина. М.: Металлургия, 1989.

МозбергР. К. Материаловедение / Р. К.Мозберг. М.: Высшая школа, 1991.

Металловедение и технология металлов: Учебник для вузов / Г. П. Фетисов, М. Г.Кариман, В. М.Матюнин и др. М.: Высшая школа, 2002.

ЗолоторевскийВ. С. Механические испытания и свойства металлов / В. С.Золоторевский.М.: Металлургия, 1974.

Учебное издание

Бычков Георгий Владимирович,

РАЖКОВСКИЙ Александр Алексеевич,

Смольянинов Антон Владимирович

Термическая обработка

Завод «Сибгазстройдеталь» предоставляет услуги по термической обработке соединительных деталей трубопроводов и деталей различного технического назначения с применением современных технологий. Предприятие оснащено оборудованием, позволяющим оказывать услуги по термообработке деталей из углеродистых, низколегированных и коррозионностойких сталей аустенитного класса.

Предприятие оснащено оборудованием, позволяющим оказывать услуги по термообработке деталей из углеродистых, низколегированных и коррозионностойких сталей аустенитного класса.

Завод гарантирует соблюдение технологической дисциплины, а также проверку качества проведенных операций термообработки путем обеспечения температурного режима, что подтверждается диаграммами термообработки.

Предприятие обладает следующими термическими мощностями:

- Печь высокого отпуска №1 с газовым нагревом.

Рабочие температуры до 650°С. Проводятся операции отпуска. Размеры рабочего пространства печи: длина 5900 мм, ширина 4400 мм, высота 2000 мм. - Печь высокого отпуска №2 с газовым нагревом.

Рабочие температуры до 650°С. Проводятся операции отпуска. Размеры рабочего пространства печи: длина 3900 мм, ширина 2600 мм, высота 1600 мм. - Автоматический закалочный комплекс с газовым нагревом.

Рабочие температуры до 1100°С. Проводятся операции отжига, нормализации, закалки в воду, отпуска. Размеры рабочего пространства печи: длина 1100 мм, ширина 1000мм, высота 600 мм, допустимая масса одной садки 300 кг.

Размеры рабочего пространства печи: длина 1100 мм, ширина 1000мм, высота 600 мм, допустимая масса одной садки 300 кг. - Комплекс «Cooperheat 16050»для локальной термообработки сварных соединений с применением гибких керамических электронагревателей. Рабочие температуры до 650°С. Проводятся операции отпуска кольцевых стыковых сварных соединений деталей трубопроводов диаметрами от 219 мм до 630 мм и толщиной до 35 мм.

Отжиг

Отжиг — термическая обработка металла, при которой производится нагревание металла, а затем медленное охлаждение. В процессе отжига достигается однородная зернистая микроструктура материала, происходит растворение микровключений, при охлаждении образуется неравновесная структура мартенситного типа.

Твердость металла снижается, растут пластичность и ударная вязкость, снимается наклеп. При отжиге происходят процессы гомогенизации, отдыха металла и рекристаллизации.

Закалка

Закалка — термическая обработка стали (сплавов), основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение.

Нагрев и охлаждение осуществляется с повышенной скоростью в воде, масле или других жидкостях. Происходит увеличение твердости и прочности, ударная вязкость снижается.

Отпуск

Отпуск — термическая обработка стали (сплавов), повышающая вязкость, уменьшающая твердость и хрупкость металла, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах или для снижения напряжений после сварки в сварных швах деталей.

В зависимости от требований к изделиям, отпуск проводят при различных температурах:

Низкий отпуск (150÷200 °С)

Применяется для инструментальных сталей, деталей, работающих на истирание, структура – отпущенный мартенсит.

Средний отпуск (300÷500 °С)

Применяется для рессор, пружин, штампов, пил и сверл по дереву, структура – тростит отпуска.

Высокий отпуск (500÷680 °С) или улучшение

Применяется для сварных соединительных деталей трубопроводов и деталей из нержавеющих и прочих легированных сталей для оптимального соотношения прочности и ударной вязкости.

Нормализация

Нормализация — термическая обработка, при которой материал нагревают до температуры закалки, выдерживают при этой температуре, а потом охлаждают на воздухе. Сталь в итоге получается более мелкозернистая, а ударная вязкость, прочность и твердость выше, чем при отжиге.

Процесс термообработки

: этапы, различные типы . Для улучшения механических свойств стали использовали некоторые легирующие элементы. Однако свойствами стали можно управлять и без добавления других элементов. Это достигается за счет процесса термообработки стали, при котором выполняются контролируемые операции нагрева и охлаждения.

История оружейного и ножовочного ремесел совершенно очевидно, что точный процесс закалки стали путем погружения твердой раскаленной стали в воду (с получением мартенсита) и закалки стали путем отпуска закаленной стали при умеренная температура, были экспериментально известны и использовались в течение тысяч лет. Искусство процесса термической обработки стали должно было быть известно именно людям во многих регионах мира несколько сотен лет назад, потому что изготавливаемые ими стальные предметы, такие как кинжалы, ножи, мечи и т. д., могли выгодно сравниться с лучшее, что может быть произведено с использованием новейших технологий и оборудования.

д., могли выгодно сравниться с лучшее, что может быть произведено с использованием новейших технологий и оборудования.

Содержание

- 1. Что такое процесс термообработки?

- 2. Этапы процесса термообработки

- 3. Различные типы процесса термообработки

Прочитать статью полностью

Что такое процесс термообработки?

Термическая обработка металлов и сплавов проводится с целью повышения их обрабатываемости, снижения внутренних напряжений или улучшения механических свойств. Термическая обработка стали также может значительно изменить свойства углеродистой стали.

Термическая обработка стали направлена на максимальное повышение ее эффективности в суровых условиях эксплуатации. Сталь — превосходный универсальный конструкционный материал, используемый во многих продуктах. Тот факт, что характеристики стали можно контролировать и изменять по желанию (в разумных пределах) путем термической обработки, объясняет значительную часть универсальности стали.

Этапы процесса термообработки

Процесс термообработки состоит из трех основных этапов. Все эти процедуры термической обработки схожи тем, что все они включают нагрев и охлаждение стали. Однако методы различаются с точки зрения используемых температур нагрева, используемых скоростей охлаждения и результатов.

1. Нагрев стали до заданной температуры: Большинство термообработок начинается с нагрева стали до заданной температуры, обычно температуры аустенизации, которая зависит от:

- Состава стали

- Применяемая термообработка к стали, такие как отжиг, нормализация, закалка и т. д.

Требуемые качества стали будут определять тип используемой термической обработки.

2. Выдержка: Удерживает сталь при определенной минимальной температуре аустенизации без образования зерна. Время выдержки — это кратчайшее время, необходимое для достижения желаемой микроструктуры всего сечения (включая центр) детали, т. е. перехода существовавших ранее фаз в мелкозернистый и однородный аустенит без развития зерна.

е. перехода существовавших ранее фаз в мелкозернистый и однородный аустенит без развития зерна.

3. Охлаждение с заданной скоростью: Скорость охлаждения, установленная для детали, зависит от:

- Термическая обработка сплава, которая фиксируется на основе свойств, которые в конечном итоге приобретет сталь,

- Состав стали и

- Толщина детали.

Различные типы процессов термической обработки

Для улучшения свойств стали используются различные процессы термической обработки в зависимости от температуры, времени нагревания, охлаждения и характера используемых стадий. Ниже приведены пять основных процессов термической обработки стали:

- Отжиг

- Нормализация

- Закалка

- Отпуск

- Цементация

Отжиг

Отжиг – это термическая обработка материала с целью размягчения используемой стали 0. Вместе с размягчением будут сняты любые внутренние напряжения.

Содержание углерода определяет примерную температуру нагрева стального образца.

Время замачивания должно быть установлено на 3-4 минуты на мм толщины поперечного сечения материала. Заготовке разрешается остывать внутри печи только после отключения электроэнергии или подачи масла. В результате заготовка остывает относительно медленно. Благодаря развитию зерна этот процесс размягчает материал и повышает его пластичность.

Отжиг – это процесс термообработки, обычно используемый для:

- снятия внутренних напряжений

- повышения мягкости, пластичности и ударной вязкости

- получения определенной микроструктуры.

Он состоит из трех стадий:

- Стадия I – Нагрев до желаемой температуры

- Стадия II – Выдержка или выдержка при этой температуре

- Стадия III – Охлаждение обычно до комнатной температуры.

Применяется для низко- и среднеуглеродистых сталей, подвергающихся пластической деформации при штамповке.

(a) Полный отжиг

Доэвтектоидная сталь и заэвтектоидная сталь нагреваются выше 50°C верхней и нижней критических линий соответственно. Затем деталь медленно охлаждают в печи. Следовательно, получаются крупные зерна, что приводит к снижению прочности и твердости.

(b) Технологический отжиг

Доэвтектоидная сталь нагревается ниже нижней критической линии. Это снимает напряжения со спины, и микроструктура не меняется. Только для низкоуглеродистой стали.

(c) Spherodise Annealing

Улучшает обрабатываемость средне- и высокоуглеродистой стали. Образец нагревают чуть ниже нижней критической температуры. Карбид в стали переходит в глобулярную форму.

(d) Диффузионный отжиг

Делает химический состав однородным. Далее образец нагревают до 1150°С, выдерживают при этой температуре 6-8 часов и медленно охлаждают в печи.

Нормализация

Нормализация – вид термической обработки стали, требующий нагрева до тех же температур, что и для отжига (за исключением образцов из высокоуглеродистой стали, которые необходимо нагревать до гораздо более высоких температур, чем рекомендовано для отжига, тем более, что процентное содержание углерода в образце увеличивается), замачивание и, наконец, охлаждение в неподвижном воздухе. Основными целями нормализации являются измельчение зерна и устранение внутренних напряжений.

Основными целями нормализации являются измельчение зерна и устранение внутренних напряжений.

- Стали, подвергшиеся пластической деформации, например, при прокатке, состоят из зерен перлита и проэвтектоидной фазы, которые имеют неправильную форму, относительно большие и различаются по размеру.

- Нормализация используется для измельчения этих зерен (т. е. для уменьшения среднего размера зерен) и получения более однородного и желательного распределения по размерам.

- Образовавшаяся микроструктура представляет собой мелкозернистый перлит с проэвтектоидной фазой.

- Осуществляется нагревом сплава (от 55°С до 85°С) выше верхней критической температуры; по истечении времени, достаточного для полного превращения сплава в аустенит, обработку заканчивают охлаждением на воздухе. Повышает твердость и прочность сплава, но снижает пластичность стали.

Закалка

Закалка – это термическая обработка стали, осуществляемая путем нагрева (до тех же температур, что и отжиг) и выдержки. Заготовка вынимается из печи и быстро охлаждается в резервуаре с холодной водой или маслом при интенсивном перемешивании в воде/масле. (Этот процесс охлаждения известен как «тушение»). В результате заготовка твердеет. Однако содержание углерода в заготовке должно быть не менее 0,25% для закалки. Следовательно, этот метод не может быть использован для упрочнения низкоуглеродистой стали.

Заготовка вынимается из печи и быстро охлаждается в резервуаре с холодной водой или маслом при интенсивном перемешивании в воде/масле. (Этот процесс охлаждения известен как «тушение»). В результате заготовка твердеет. Однако содержание углерода в заготовке должно быть не менее 0,25% для закалки. Следовательно, этот метод не может быть использован для упрочнения низкоуглеродистой стали.

Кроме того, низкоуглеродистая сталь станет значительно более сложной для образцов с содержанием углерода более 0,25%. Результирующая твердость будет выше доли углерода. Закаленные детали становятся очень хрупкими, что является существенным недостатком. Они часто выходят из строя при использовании.

Отпуск

Отпуск – это тип термической обработки стали, при котором происходит снижение твердости при одновременном избавлении от значительной части хрупкости, полученной в процессе закалки. Твердость и хрупкость компенсируются тем, что закаленный компонент хорошо работает с течением времени. Закалка включает в себя нагрев детали из углеродистой стали до температуры от 150° до 600° C (в зависимости от того, насколько необходим компромисс) и охлаждение компонента в масляной или соляной ванне или даже на воздухе.

Закалка включает в себя нагрев детали из углеродистой стали до температуры от 150° до 600° C (в зависимости от того, насколько необходим компромисс) и охлаждение компонента в масляной или соляной ванне или даже на воздухе.

Сделано:

- Для снятия остаточного напряжения

- Для улучшения гибкости

- Прочность повышена.

(a) Высокотемпературный отпуск (500-700°C)

Полученная структура – сорбит; остаточное напряжение полностью исчезло.

Отпуск мартенсита.

(b) Среднетемпературный отпуск (300-500°C)>

- В результате образуется троостит.

- После отпуска изделие охлаждается до воды, что повышает износостойкость.

- Из-за увеличения предела выносливости используется для изготовления «пружинной и штамповой стали».

(c) Низкотемпературный отпуск (150°C-300°C):

- Время выдержки 1-3 часа.

- Помимо достигнутых свойств при отпуске, этот процесс обеспечивает дополнительную «износостойкость».

- В небольшой степени увеличивает истинную прочность на растяжение и изменение твердости.

- Используется для измерения режущих инструментов. Закалка

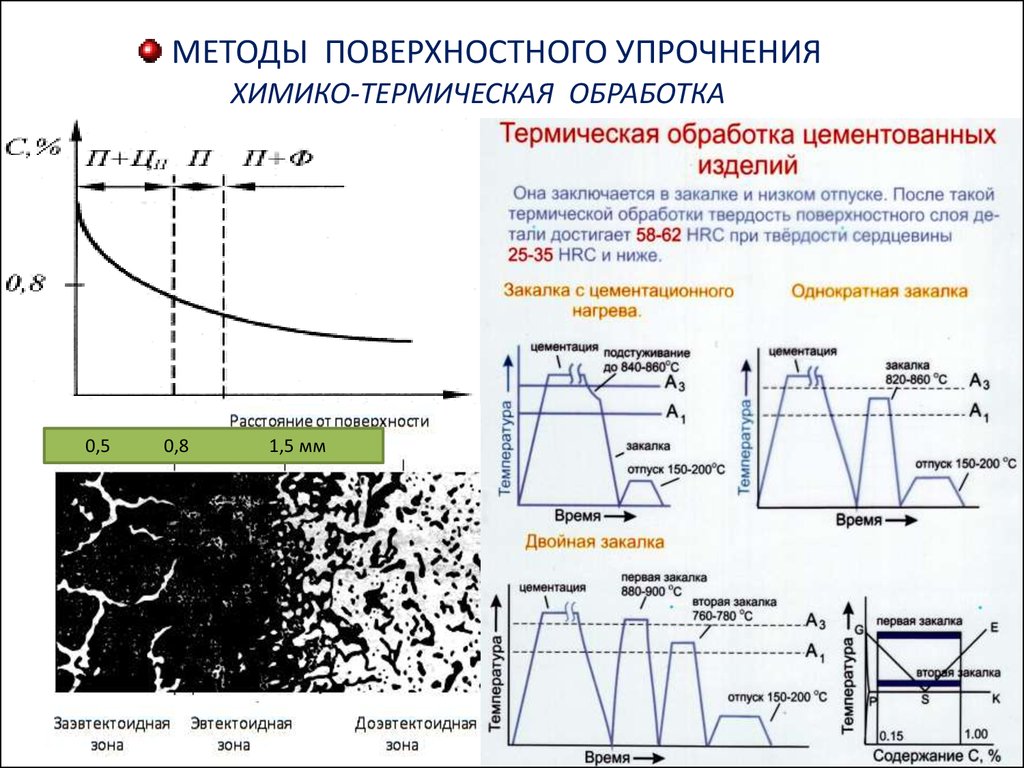

Цементация – это термическая обработка стали, при которой упрочняются только углеродистые стали с содержанием углерода 0,25% или более. Заготовка упаковывается в древесный уголь и нагревается аналогично отжигу в этой технике. В течение нескольких часов его выдерживают при такой высокой температуре. В результате, в зависимости от того, как долго нагревается заготовка, углерод проникает в поверхность на глубину от одного до двух мм.

- Его основной целью является получение твердых поверхностей с относительно мягким ядром, а твердая поверхность называется корпусом.

- Твердая поверхность обеспечивает хорошую износостойкость, а хорошая прочность достигается за счет мягкого ядра. Существуют различные виды обработки для придания поверхностной твердости, которые обсуждаются ниже:

(a) Науглероживание

- Применяется к низкоуглеродистым сталям с содержанием углерода до 0,18%.

- Диапазон температур составляет 870-950° C и приводит к образованию аустенитной фазы, имеющей максимальную растворимость углерода.

(и). Пакет науглероживания:

- Здесь детали, подлежащие закалке, покрывают науглероживающей смесью, а затем упаковывают в стальной ящик.

- Нагревается примерно до 870-950°C.

- Carburizing mixture: 50% charcoal + 20% BaCO 3 + 5% CaCO 3 + 5-12% Na 2 CO 3

Pack carburizing

(ii) . Науглероживание газом

- Здесь рабочая деталь обрабатывается в атмосфере углеродных и углеводородных газов, таких как CH 4 , бутан и др.

- Здесь заготовку нагревают до температуры 950°С и выдерживают в течение 3-12 часов.

CH 4 → 2H 2 + C (атомный)

(iii). Жидкая цементация

- Здесь деталь нагревают до 950°C и выдерживают в ванне с расплавленной солью с 20% NaCN, что дает углерод (C) и азот (N).

- Углерод и небольшое количество азота диффундируют в поверхность при этой температуре.

- При науглероживании углерод может проникать на глубину до 0,3 мм с получением твердости около (55-65 HRC).

(б) Азотирование

- Проводится путем нагрева стали в атмосфере газа NH 3 .

- Детали, подлежащие азотированию, помещают в герметичный контейнер. Заготовки нагревают до температуры в диапазоне (500-600°С), при которой NH 3 диссоциирует на 2NH 3 → 2N + 3H 2

- Этот атомарный азот диффундирует к поверхности, делая корпус закаленный.

(c) Цианирование

- Здесь рабочая часть погружается в ванну с расплавленной солью, содержащей цианид натрия (NaCN), которая нагревается до 820-860°C.

- Обычно за этим следует закалка водой.

- Цианид состоит из: 20-30% NACN + 25-50% NaCl + 25-50% NA 2 CO 3

(D) или индикатор.

нагревают в индукционной печи, окруженной медными змеевиками, охлаждаемыми водой. Высокочастотный переменный ток проходит через медные катушки и, таким образом, создается переменное магнитное поле, которое индуцирует вихревые токи на поверхностях.

нагревают в индукционной печи, окруженной медными змеевиками, охлаждаемыми водой. Высокочастотный переменный ток проходит через медные катушки и, таким образом, создается переменное магнитное поле, которое индуцирует вихревые токи на поверхностях. - Тепло генерируется на поверхности вихревыми токами.

- Поверхность заготовки нагревается до аустенитной температуры, а затем сразу же закаливается с образованием мартенсита.

- Структура ядра остается неизменной, поскольку на нее не воздействует тепло.

- Скорость нагрева 300°/сек для доэвтектоидной стали; в дальнейшем время нагрева минимально (2-50 сек.). Температура закалки зависит от скорости нагрева. Если скорость 500°С/сек, то это 1000°С; если 250°С, то 900°С.

- Процесс заключается в нагреве поверхности высокоуглеродистой стали высокотемпературным газовым пламенем при 2400-3500°С с последующим немедленным охлаждением на воздухе или в воде.

- Кислородно-ацетиленовая горелка обеспечивает тепло.

Тепло поступает к поверхности так быстро, что ядро остается незатронутым.

Тепло поступает к поверхности так быстро, что ядро остается незатронутым. - Толщина упрочненного слоя 2-4 мм, структура его мартенситная.

Часто задаваемые вопросы о процессе термообработки

Что такое процесс термообработки?

Процесс термической обработки представляет собой комбинацию операций нагрева и охлаждения и применяется к металлу или сплаву в твердом состоянии таким образом, чтобы получить желаемые свойства.

Какие этапы термической обработки стали?

Этапы термической обработки стали:

- Этап I — Нагрев стали до заданной температуры

- Этап II — Выдержка

- Этап III — Охлаждение с заданной скоростью

Какие существуют виды термообработки стали?

Существует 5 различных процессов термической обработки стали, которые перечислены ниже:

- Отжиг

- Нормализация

- Утверждение

- . Подача

- Слуша аустенит?

Основным компонентом любой закаленной стали является мартенсит.

Он образуется при быстром распаде аустенита и получается при быстрой закалке углеродистых сталей.

Он образуется при быстром распаде аустенита и получается при быстрой закалке углеродистых сталей. Для стальных отливок укажите название процесса термической обработки.

Нормализация используется для улучшения структуры стального литья и поковок, улучшения обрабатываемости и прочности на растяжение, а также снижения напряжений, вызванных процессами холодной обработки, такими как прокатка, ковка, волочение, ковка, гибка и т. д.

Удаляет ли отжиг стали внутренние напряжения?

Да, отжиг стали снимает внутренние напряжения. Это один из видов термообработки стали, при котором сталь равномерно нагревается, а затем медленно охлаждается. Он изменяет внутреннее расположение атомов, что снимает внутреннее напряжение.

Сравните отпуск с отжигом.

По сравнению с отжигом закалка включает в себя нагрев детали до температуры ниже критической (низкая температура) и последующее охлаждение с помощью воздуха. В результате не сильно теряется твердость, но снижается хрупкость и несколько повышается пластичность.

Напишите вкратце о цели процесса отжига?

Отжиг – это вид термической обработки стали, который включает нагрев стали до надлежащей температуры, выдерживание ее при этой температуре в течение определенного периода времени, а затем постепенное охлаждение. Уменьшение твердости материала является основной целью отжига.

ESE & GATE ME

Mechanical Engg.gategate Mehpclbarc Soeseies Mebarc Exmement Exameter Examtions

Избранные статьи

- . Приложение для подготовки

GradeStack Learning Pvt. Ltd.Windsor IT Park, Tower — A, 2-й этаж,

Sector 125, Noida,

Uttar Pradesh 201303

Термическая обработка металлов — Полный обзор процесса / Типы

Металлообработка сегодня не существовала бы без различных методов термообработки. На самом деле, мы могли бы даже сказать, что без термической обработки наша современная жизнь была бы совершенно другой! Важнейший процесс изготовления деталей из металлов и сплавов, термическая обработка также имеет много преимуществ в долгосрочной перспективе. От повышения прочности и пластичности до повышения устойчивости к коррозии и т. д. термообработка обеспечивает безопасность, долговечность и экономическую эффективность для компаний, которые используют любые металлические детали, будь то в аэрокосмической отрасли, альтернативной энергетике или даже в производстве кованых колес.

На самом деле, мы могли бы даже сказать, что без термической обработки наша современная жизнь была бы совершенно другой! Важнейший процесс изготовления деталей из металлов и сплавов, термическая обработка также имеет много преимуществ в долгосрочной перспективе. От повышения прочности и пластичности до повышения устойчивости к коррозии и т. д. термообработка обеспечивает безопасность, долговечность и экономическую эффективность для компаний, которые используют любые металлические детали, будь то в аэрокосмической отрасли, альтернативной энергетике или даже в производстве кованых колес.

Термическая обработка важна для производства и обеспечения долгосрочной эффективности любых металлических изделий. Важно понимать, как это играет роль в производственном процессе, когда вы ищете источник металлических деталей. Эта статья является вашим исчерпывающим руководством по термической обработке и призвана помочь объяснить различные типы методов и преимущества, которые они предлагают.

Содержание

Что такое термическая обработка? Термическая обработка является важной частью производственного процесса, которая обеспечивает конечный результат, необходимый для применения детали. Без него металлические детали, которые мы обычно воспринимаем как должное из-за их прочности и долговечности, не смогли бы выдержать применение, для которого они созданы, будь то:

Без него металлические детали, которые мы обычно воспринимаем как должное из-за их прочности и долговечности, не смогли бы выдержать применение, для которого они созданы, будь то:

- Деталь для кованых гоночных колес,

- Форсунки двигателей, камеры сгорания или COPV, используемые в аэрокосмической технике,

- Сосуды высокого давления, используемые для транспортировки водорода,

- Или любое другое количество приложений.

Каким бы ни было конечное применение, вы рассчитываете на то, что эта деталь будет работать безопасно и эффективно.

Термическая обработка металлов или сплавов изменяет микроструктуру для повышения прочности и других свойств, необходимых для повышения долговечности и производительности. Это достигается, когда металл или сплав нагревают до определенной температуры, не позволяя ему достичь стадии расплава или плавления. После чего он контролируемым образом охлаждается, чтобы затвердеть нагретый материал и выбрать желаемые механические свойства.

Процесс очень контролируемый и в зависимости от желаемого результата, а также типа металла и структуры детали, вам нужно точно знать, как долго ее нагревать и охлаждать, какая среда или жидкость для ее охлаждения с, и многое другое. Когда все сделано с точностью, обученные металлурги могут изменить микроструктуру металла и получить желаемые механические, химические и физические характеристики, необходимые для вашего конечного применения.

История термической обработки металловТермическая обработка металлов, вероятно, является одной из древнейших наук, известных человечеству. Мы обрабатывали металлы, чтобы изменить их структуру для создания инструментов, деталей, колес и многого другого на протяжении тысячелетий. Еще в 6000 г. до н.э. данные показали, что люди научились извлекать металл из своих руд с помощью таких металлов, как медь или свинец.

Фактически, процесс добычи железа полностью изменил человечество. 1200 г. до н.э., который археологи отмечают как начало железного века, принес человечеству огромные изменения, поскольку достижения в области металлообработки позволили создать новые технологии, новые детали и новые способы создания машин и архитектуры.

Сегодня процессы металлообработки, очевидно, значительно более продвинуты, но общие процессы, связанные с металлообработкой, остаются прежними: отделение металла от его руды, нагрев его до определенной точки, чтобы можно было обрабатывать сам металл, а затем немедленное его охлаждение. .

На какие свойства металлов влияет термическая обработкаИтак, мы упомянули, что изменяется микроструктура самого металла. Что это за свойства?

Вот некоторые из них:

- Могут быть улучшены механические свойства, такие как прочность на растяжение и предел текучести

- Пластичность,

- Коррозионная стойкость,

- Твердость,

- И Обрабатываемость.

Термическая обработка — это компромисс, когда дело доходит до точного определения того, какие свойства вы хотите получить от материала. Одна металлургическая компания прекрасно сформулировала это, : «Какими бы свойствами вы ни хотели обладать, само собой разумеется, что вы никогда не сможете получить все, что хотите. Если вы закаляете металл, вы также делаете его хрупким. Если вы размягчите металл, вы уменьшите его прочность. Улучшая одни свойства, вы ухудшаете другие и можете принимать решения, исходя из конечного использования металла».

Если вы закаляете металл, вы также делаете его хрупким. Если вы размягчите металл, вы уменьшите его прочность. Улучшая одни свойства, вы ухудшаете другие и можете принимать решения, исходя из конечного использования металла».

Эти свойства необходимы во многих приложениях. Например, предел прочности при растяжении — это сопротивление материала разрушению под действием напряжения. Это чрезвычайно важно в тех случаях, когда металлическая часть подвергается экстремальному давлению. Будь то кованые колеса под давлением на гоночной трассе или сосуды высокого давления, перевозящие потенциально взрывоопасные газы. Оба применения должны иметь высокую прочность на растяжение.

В других случаях требуется высокая пластичность, когда металл может деформироваться (или трансформироваться) без потери прочности. Другими словами, вы хотите, чтобы он был гибким, а не ломким. Это важно в приложениях, где вам нужна некоторая подача детали без поломки детали.

Коррозионная стойкость очевидна; вы же не хотите, чтобы ваши металлические детали разлагались. Помимо соображений безопасности, также более рентабельно использовать детали, которые прослужат долгое время, прежде чем их придется заменять.

Помимо соображений безопасности, также более рентабельно использовать детали, которые прослужат долгое время, прежде чем их придется заменять.

Твердость также является важным фактором, который легче всего измерить. Для многих деталей, где желательными характеристиками могут быть прочность на растяжение, предел текучести или пластичность, вы обнаружите, что эти характеристики коррелируют со значениями твердости. Вам нужна твердость, чтобы увеличить нагрузку, которую может выдержать металлическая деталь.

Чем хороша термообработка металлов / Преимущества термообработки как в краткосрочной, так и в долгосрочной перспективе прочность), какие еще преимущества дает термообработка? Во-первых, без термической обработки металлических деталей все, от самолетов до компьютеров, не работало бы должным образом или вообще не могло бы существовать. Возможность термической обработки металла позволяет нам использовать металл так, как мы это делаем в наши дни. Он предоставил нам средства для создания структур, машин и многого другого, что в противном случае не смогло бы выдержать давления.

И это не просто сталь, алюминиевые и титановые сплавы, а также бронза и латунь, все они упрочняются путем термообработки. Многие из этих металлов используются в производстве автомобилей, самолетов и других изделий, в которых прочные металлы зависят не только от производительности, но и от безопасности.

Кроме того, для некоторых применений могут потребоваться очень твердые металлы, в некоторых случаях требующие твердых кромок. Термическая обработка является одним из лучших способов получить желаемую производительность при сохранении пластичности.

Кроме того, как упоминалось в разделе выше, термическая обработка помогает предотвратить коррозию, что снижает потребность в замене дорогостоящих металлических деталей позже или так же часто. Это позволяет машинам работать более экономично и эффективно и предотвращает проблемы.

Еще одно преимущество заключается в том, что он также может улучшать электрические и магнитные свойства металла, потенциально улучшая совместимость металлической детали с другими материалами.

Эти преимущества применения важны для покупателя или потребителя термообработанных продуктов, но термообработка также приносит пользу производителю. Это помогает снять внутренние напряжения, облегчая сварку и обработку металла.

Подводя итог, преимущества термической обработки металлов включают:

- Повышение прочности и пластичности

- Повышенная стойкость к коррозии

- Повышенная пластичность и обрабатываемость в процессе производства (снятие внутренних напряжений металла, если таковые имеются)

- Может улучшить электрические и магнитные свойства металла.

Термическая обработка фактически включает три процесса: от нагревания материала до его «замачивания» и его охлаждения. Каждый из них является важным этапом термообработки металлов, чтобы полностью изменить структурный состав материала.

1. Этап нагрева

Этап нагрева Это первый этап термообработки, при котором материал нагревается до определенной температуры. Цель на этом этапе — убедиться, что металл нагревается равномерно. Это означает, что вы хотите нагревать материал медленно. Неравномерный нагрев приводит к тому, что одна секция, возможно, расширяется быстрее, чем другая, и у вас остается деформированный или треснутый участок металла.

Скорость нагрева выбирается в соответствии со следующими факторами:

- Теплопроводность металла. Это определяет скорость нагрева металла. (Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.)

- История и состояние материала. Инструменты и детали, которые ранее подвергались закалке или напряжению, требуют более медленного нагрева, чем инструменты и детали, которые не подвергались закалке.

- Размер и сечение материала. Крупные детали или даже детали с различным поперечным сечением следует нагревать медленнее, чем мелкие детали.

Это обеспечивает более равномерный нагрев, при котором внутренняя температура может достигать такой же или близкой к температуре поверхности. В противном случае есть риск растрескивания или чрезмерной деформации.

Это обеспечивает более равномерный нагрев, при котором внутренняя температура может достигать такой же или близкой к температуре поверхности. В противном случае есть риск растрескивания или чрезмерной деформации.

Второй этап — этап замачивания. Это происходит, когда во время начального нагревания достигается определенная температура и материал выдерживается при этой температуре в течение определенного времени.

Целью поддержания определенной температуры является обеспечение желаемой внутренней структуры. Время выдержки материала при определенной температуре называется «периодом выдержки» и зависит от химической структуры материала, массы и формы (например, в случае неравномерного поперечного сечения).

3. Стадия охлаждения Затем материал охлаждается (или закаливается), часто быстро, в зависимости от желаемых результатов. Целью этапа охлаждения является доведение металла до комнатной температуры. То, как он охлаждается, влияет на конечный результат, в том числе на твердость металла.

То, как он охлаждается, влияет на конечный результат, в том числе на твердость металла.

На этом этапе металлургу необходимо знать состав самого металла и нужно ли использовать охлаждающую среду, газ, жидкость, твердое тело или их комбинацию для быстрого охлаждения детали таким образом, чтобы достичь желаемого эффекта.

4. Стадия старенияРешение без старения будет неэффективным. Не будет никакой механической прочности или твердости. Процесс старения ОБЕСПЕЧИВАЕТ твердость. Полная термообработка включает термообработку, выдержку, охлаждение и старение.

Методы термической обработки 1. ОтпускОтпуск – метод термической обработки для снижения хрупкости и повышения прочности металла. Некоторые материалы, такие как сплавы на основе железа, очень твердые и поэтому очень хрупкие. При отпуске эти металлы нагреваются до температуры ниже критической. Это снижает хрупкость и сохраняет твердость.

2. Отжиг

Отжиг Отжиг – это метод термической обработки, при котором металл, такой как алюминий, медь, сталь, серебро или латунь, нагревают до определенной температуры, выдерживают при этой температуре в течение некоторого времени, чтобы произошло преобразование. а затем с воздушным охлаждением. Другими словами, металл нагревается выше верхней критической температуры, а затем медленно охлаждается воздухом, а не жидкостью или маслом.

Целью метода термообработки отжигом является смягчение металла (уменьшение твердости), так как это делает металл более подходящим для холодной обработки и штамповки. Он снимает напряжения, которые металл может иметь из-за предшествующих процессов холодной обработки. Конечный результат? Отжиг также повышает обрабатываемость металла, его пластичность и ударную вязкость.

Отжиг можно использовать перед механической обработкой металла для повышения его стабильности, поскольку он снижает вероятность растрескивания или разрушения более твердых материалов. Существует ряд методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг. В этом процессе термообработки металл нагревается в присутствии другого материала, который при разложении выделяет углерод. Цель увеличения содержания углерода состоит в том, чтобы сделать внешнюю часть металлической детали более твердой, чем внутренняя. Это увеличивает прочность металла, делая его более устойчивым к истиранию и т. д. Недостатком является то, что это также снижает ударную вязкость металла. Обычно это резервируется для готовых деталей.

Существует ряд методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг. В этом процессе термообработки металл нагревается в присутствии другого материала, который при разложении выделяет углерод. Цель увеличения содержания углерода состоит в том, чтобы сделать внешнюю часть металлической детали более твердой, чем внутренняя. Это увеличивает прочность металла, делая его более устойчивым к истиранию и т. д. Недостатком является то, что это также снижает ударную вязкость металла. Обычно это резервируется для готовых деталей.

Цементация – это когда снаружи материал затвердевает, а внутри остается мягким. В процессе термической обработки слишком много внимания уделять упрочнению металлической детали в некоторых случаях нежелательно. Обратной стороной закалки является то, что материалы также могут стать хрупкими. Цементное упрочнение — отличное решение, поскольку оно упрочняет внешнюю часть металлической детали, сохраняя при этом гибкость, поскольку сердцевина металлической детали остается более мягкой.

Цементация достигается закалкой поверхности железного сплава путем сначала науглероживания (как указано выше), а затем быстрой закалки детали, при этом центральная часть остается относительно мягкой.

5. ОбезуглероживаниеВ противоположность науглероживанию, обезуглероживание включает удаление углерода с поверхности стали либо путем нагревания, либо посредством нормального процесса старения окисления.

Вы можете добиться обезуглероживания, когда поверхность стали обеднена углеродом, нагреванием выше нижней критической температуры или химическим воздействием. Стальные поковки обычно обезуглероживают.

6. АзотированиеМеталлурги обращаются к азотированию, когда хотят добиться высокой твердости поверхности – обычно выше, чем метод науглероживания. Это увеличивает сопротивление износу и улучшает усталостную долговечность металла.

Для азотирования сталь нагревают в присутствии аммиака или другого азотсодержащего материала. По сути, добавление азота к металлической поверхности и получение поверхностного упрочнения без закалки.

По сути, добавление азота к металлической поверхности и получение поверхностного упрочнения без закалки.

Закалка является частью процесса охлаждения, при котором металл быстро охлаждается на воздухе, в масле, воде, рассоле или другой среде. Закалка обычно упрочняет материал, поскольку он быстро охлаждается в процессе закалки, но это не всегда так. Известны случаи, когда для отжига меди действительно применяют закалку в воду. Кроме того, металлурги должны понимать, какие металлы можно закаливать; так как при неправильном выполнении закалка может деформировать или расколоть некоторые металлы.

Для быстрого охлаждения обычно предпочтительнее использовать воду или рассол, а для медленного охлаждения обычно рекомендуется использовать масло.

Обычно закалка связана с закалкой, потому что большинство закаленных металлов быстро охлаждаются при закалке, но не всегда верно, что закалка или иное быстрое охлаждение приводит к закалке. Закалка в воде, например, используется для отжига меди , а другие металлы закаляются с медленным охлаждением.

Обычно вода используется для закалки углеродистых сталей, масло — для закалки легированных сталей, а вода — для закалки цветных металлов. Вот почему так важно понимать химический состав и варианты обработки каждого металла. На этом этапе происходят структурные изменения, зависящие от типа металла и типа закалочной жидкости. Рассол, вода, масло и принудительная подача воздуха регулируют скорость охлаждения, при этом воздух охлаждается дольше всего.

8. Холодная обработка давлениемХолодная обработка давлением — это процесс упрочнения металлов посредством пластической деформации. Это стало возможным благодаря движениям дислокаций, которые производятся в кристаллической структуре материала без добавления тепла. Этот метод обычно используется для нехрупких металлов, которые имеют значительно повышенные температуры плавления.

Технически это не процесс термообработки, но холодная обработка также изменяет структурные свойства металла, уделяя особое внимание его упрочнению, даже если процесс выполняется при комнатной температуре. Самое большое отличие состоит в том, что горячая обработка производится при температурах выше температуры рекристаллизации металла, а холодная обработка — при температурах ниже температуры рекристаллизации металла.

Самое большое отличие состоит в том, что горячая обработка производится при температурах выше температуры рекристаллизации металла, а холодная обработка — при температурах ниже температуры рекристаллизации металла.

Обычно используется для обработки нехрупких металлов с высокой температурой плавления. Холодная обработка деформирует металл при комнатной температуре без разрушения детали.

Чертеж представляет собой особый процесс холодной обработки давлением, при котором металл существенно растягивается с использованием растягивающих усилий для удлинения металла . По мере волочения металл утончается, пока не достигнет желаемой толщины. Волочение может происходить, когда металл повторно нагревают после закалки, выдержки и затем, наконец, закалки. Волочение металла удлиняет металл, уменьшая при этом твердость и повышая ударную вязкость.

Недостатком холодной обработки является то, что напряжение металла, необходимое для деформации, намного выше.

И. Транспортное материаловедение /

В. И.Берлин,

Б. В.Захаров,

П. А.Мельниченко.

М.: Транспорт, 1982.

И. Транспортное материаловедение /

В. И.Берлин,

Б. В.Захаров,

П. А.Мельниченко.

М.: Транспорт, 1982. Размеры рабочего пространства печи: длина 1100 мм, ширина 1000мм, высота 600 мм, допустимая масса одной садки 300 кг.

Размеры рабочего пространства печи: длина 1100 мм, ширина 1000мм, высота 600 мм, допустимая масса одной садки 300 кг.

нагревают в индукционной печи, окруженной медными змеевиками, охлаждаемыми водой. Высокочастотный переменный ток проходит через медные катушки и, таким образом, создается переменное магнитное поле, которое индуцирует вихревые токи на поверхностях.

нагревают в индукционной печи, окруженной медными змеевиками, охлаждаемыми водой. Высокочастотный переменный ток проходит через медные катушки и, таким образом, создается переменное магнитное поле, которое индуцирует вихревые токи на поверхностях. Тепло поступает к поверхности так быстро, что ядро остается незатронутым.

Тепло поступает к поверхности так быстро, что ядро остается незатронутым. Он образуется при быстром распаде аустенита и получается при быстрой закалке углеродистых сталей.

Он образуется при быстром распаде аустенита и получается при быстрой закалке углеродистых сталей.

Это обеспечивает более равномерный нагрев, при котором внутренняя температура может достигать такой же или близкой к температуре поверхности. В противном случае есть риск растрескивания или чрезмерной деформации.

Это обеспечивает более равномерный нагрев, при котором внутренняя температура может достигать такой же или близкой к температуре поверхности. В противном случае есть риск растрескивания или чрезмерной деформации.