NASA насыпало в полярное сияние барий и стронций

NASA

В ночь на субботу жители северной Норвегии стали свидетелями необычного эксперимента — на фоне полярного сияния возникли цепочки из ярких зеленовато-голубых пятен, которые затем исчезли. Такой эффект получился после запуска геофизических ракет в рамках проекта NASA AZURE. С помощью этих ракет на большой высоте распыляются частицы триметилалюминия, бария и стронция, что позволяет ученым исследовать поведение заряженных частиц в ионосфере, где возникают полярные сияния, сообщает SpaceWeather.

Эксперимент AZURE (Auroral Zone Upwelling Rocket Experiment), который финансируется NASA, предполагает серию из восьми пусков геофизических ракет на высоту до 250 километров для изучения поведения заряженных частиц в ионосфере, в особенности, двух ее слоев, E и F. Оба этих слоя содержат свободные электроны, «содранные» с атомов ионизирующим излучением Солнца (этот процесс называется фотоионизацией). С наступлением ночи, когда излучение Солнце уже не обеспечивает ионизацию, электроны и ионы начинают «воссоединяться». Суточный цикл ионизации и рекомбинации делает поведение слоев E и F достаточно сложным и малопредсказуемым.

Подготовка геофизических ракет к пуску

NASA’s Wallops Flight Facility Ракетное зондирование в рамках AZURE призвано в первую очередь измерить параметры вертикальных потоков воздуха в ионосфере, которые непрерывно перемешивают «суп» из заряженных частиц. Измерения с земли не позволяют увидеть эти процессы на всех высотах, кроме того, некоторые данные противоречат теоретически предсказанным. Решить эту проблему и должна проверка с помощью рассеивания облака аэрозолей прямо на месте и наблюдения за поведением частиц с земли.

Измерения с земли не позволяют увидеть эти процессы на всех высотах, кроме того, некоторые данные противоречат теоретически предсказанным. Решить эту проблему и должна проверка с помощью рассеивания облака аэрозолей прямо на месте и наблюдения за поведением частиц с земли.Вечером 5 апреля с территории космического центра Андоя в Норвегии были запущены две ракеты, которые на высотах от 100 до 250 километров выпустили вещества-маркеры: триметилалюминий и смесь бария и стронция. Триметилалюминий реагирует с кислородом и порождает химическую люминесценцию, что позволяет следить за потоками воздуха. Продуктом реакции являются оксид алюминия, углекислый газ и водяной пар. Барий быстро ионизируется и порождает пурпурно-красные облака, наблюдения за которым позволяют следить за потоками ионов в атмосфере. Неионизованный барий тоже светится голубовато-белым цветом и может послужить маркером для нейтральных частиц.

За поведением светящихся облаков, которые были видны на небе в течение получаса, наблюдали астрономы из обсерватории Аломар на севере Норвегии, их основным инструментом были серийные «зеркалки».

Сергей Кузнецов

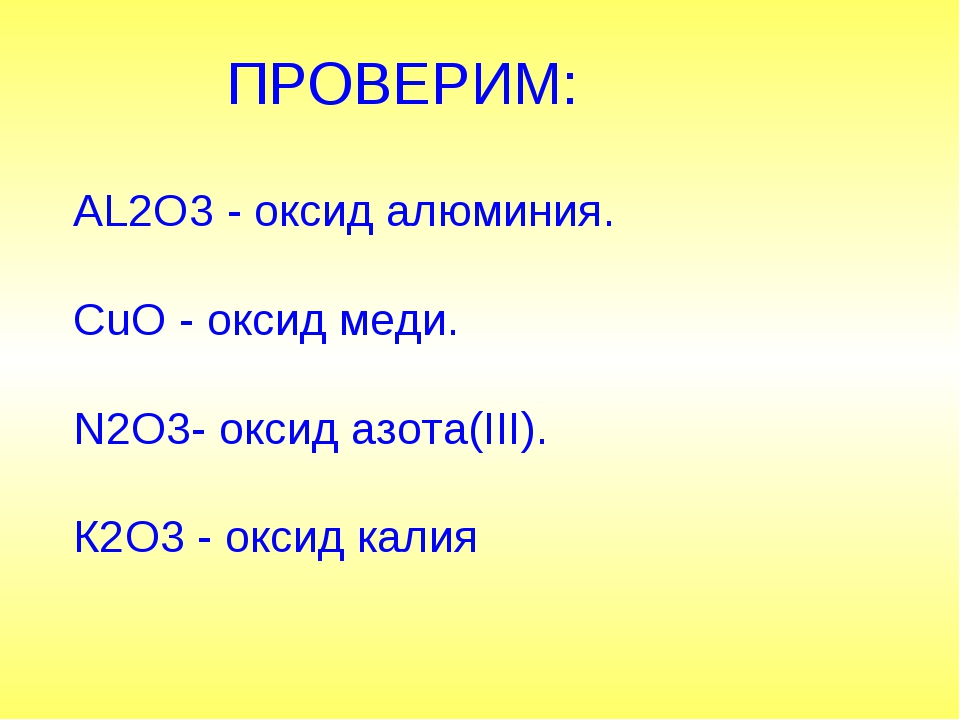

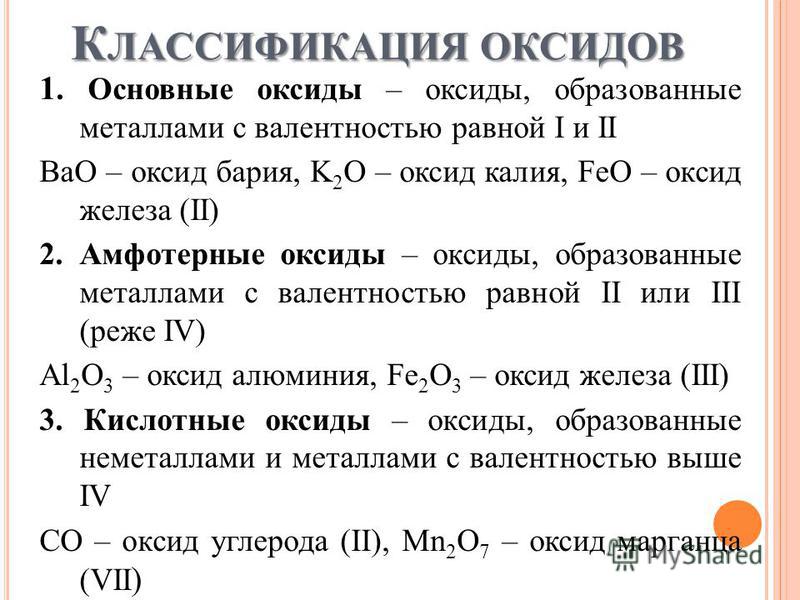

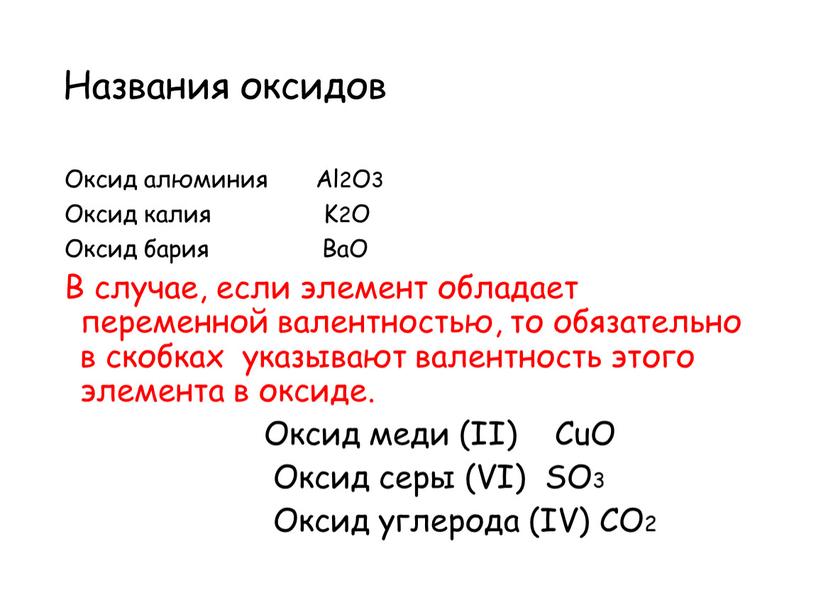

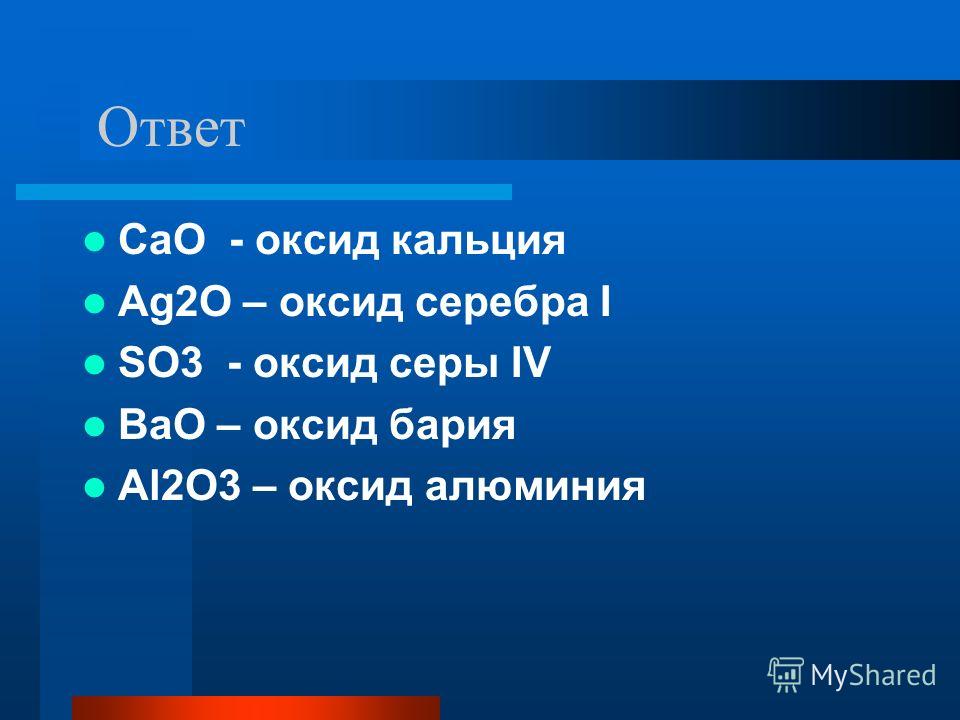

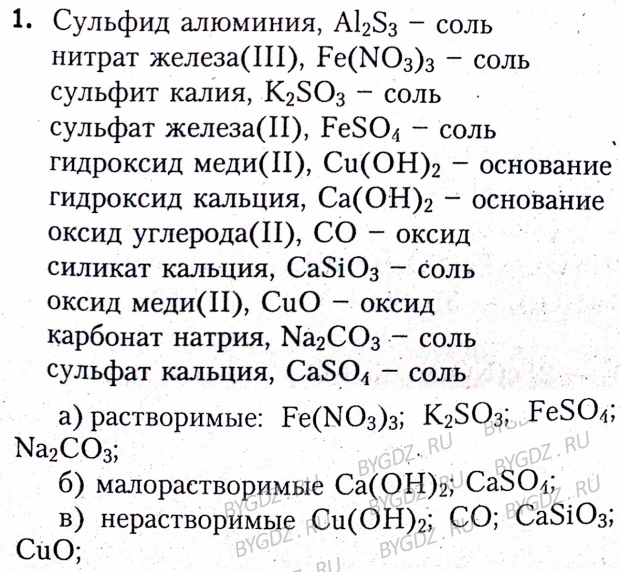

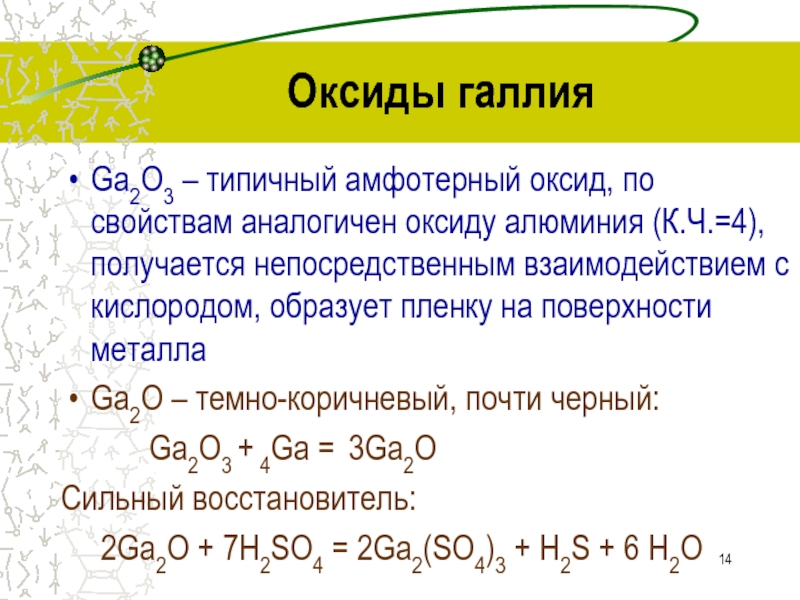

основных, амфотерных, кислотных – HIMI4KA

У нас вышел новый курс, где всё объясняется ещё проще. Подробннее по ссылке

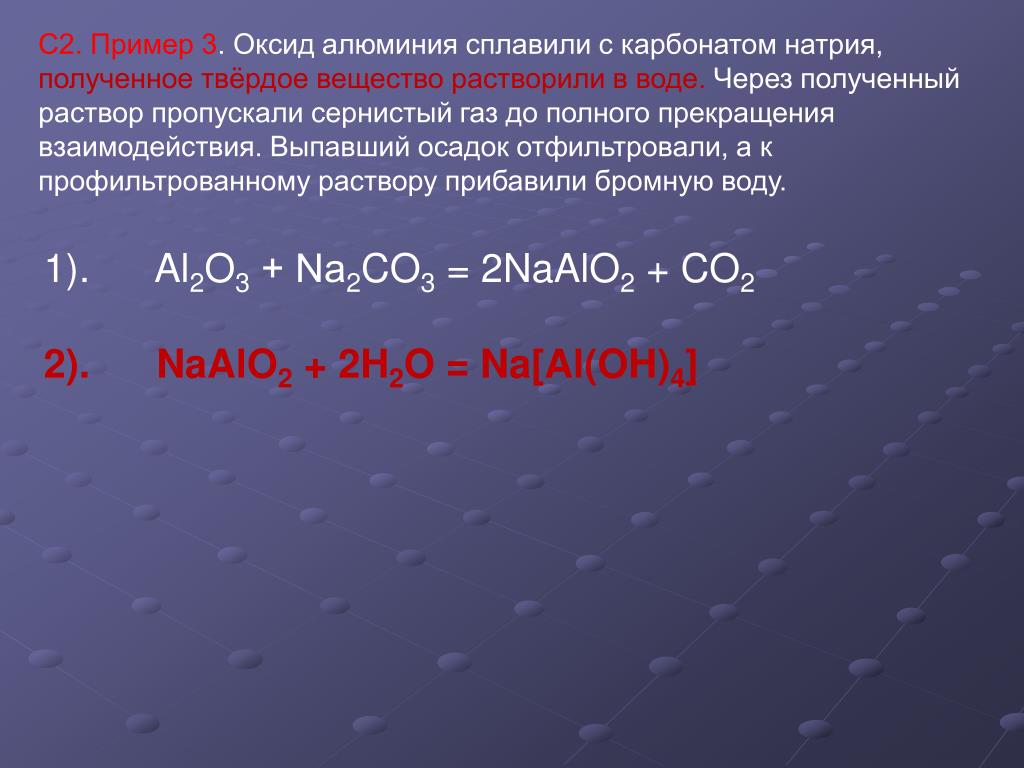

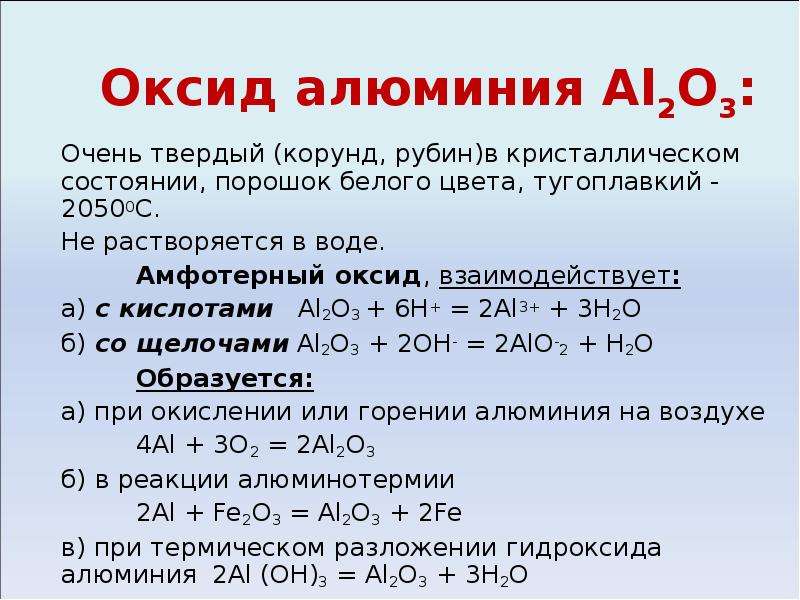

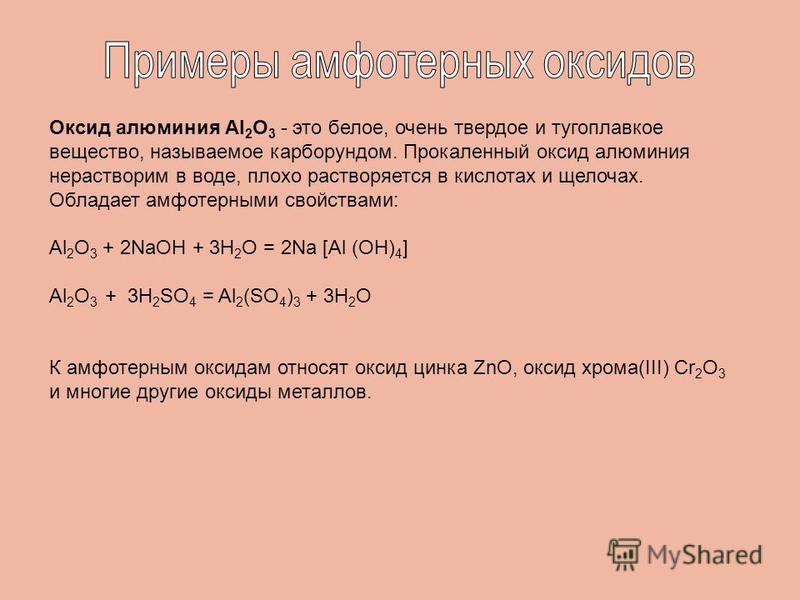

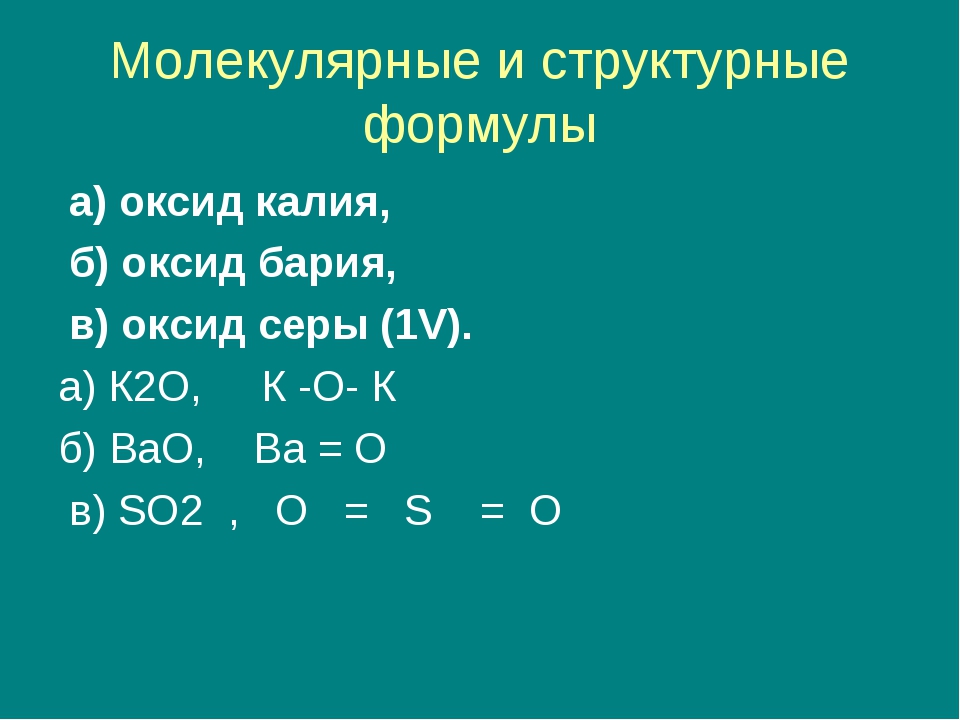

Определения и формулы основных, амфотерных и кислотных оксидов были приведены ранее в уроке 6.

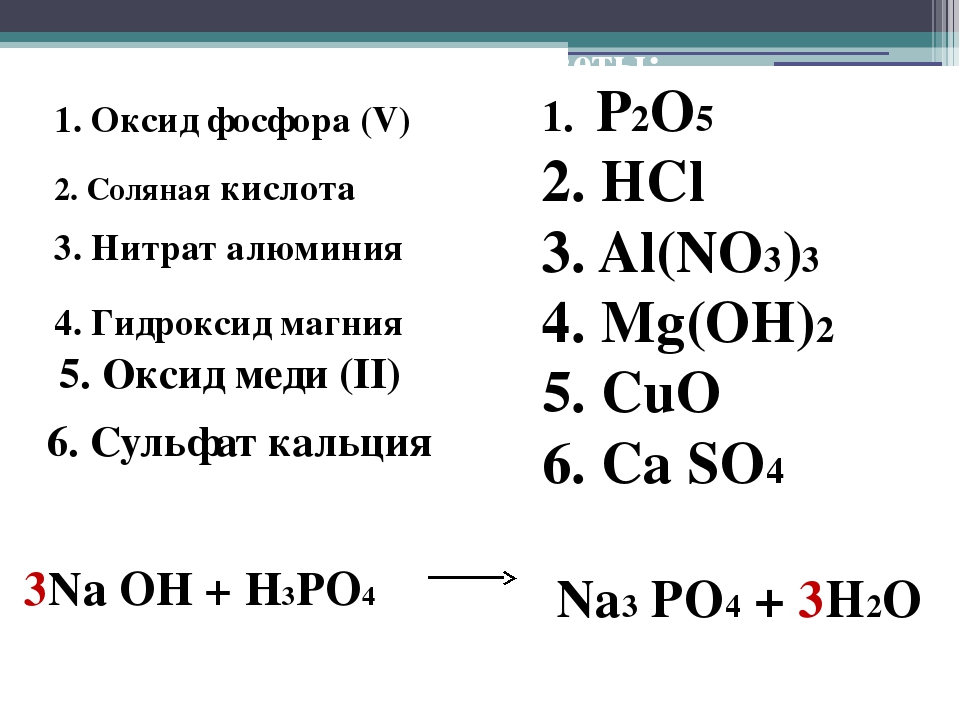

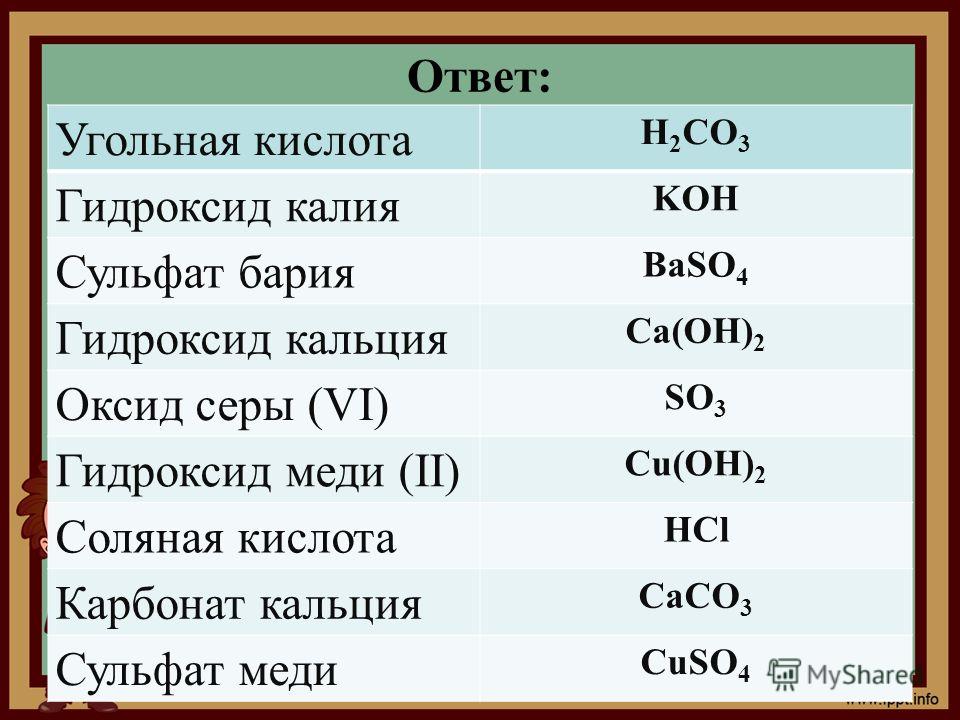

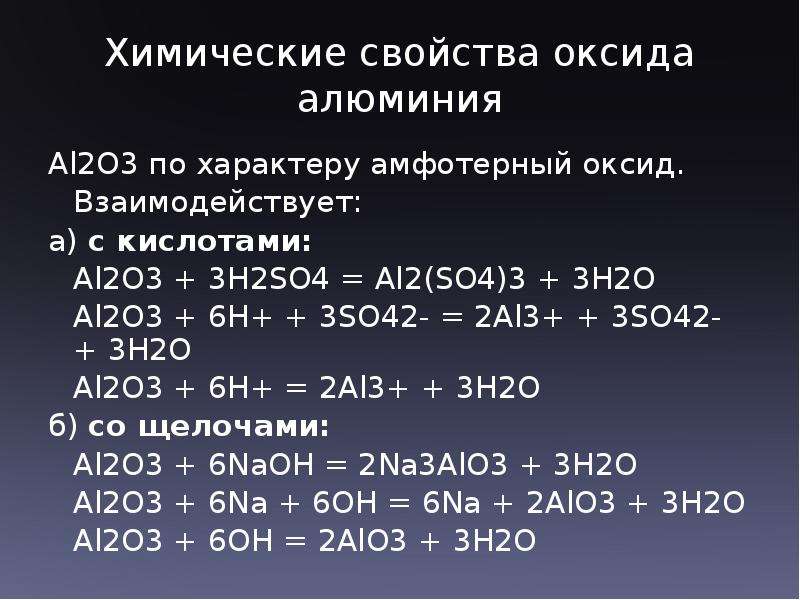

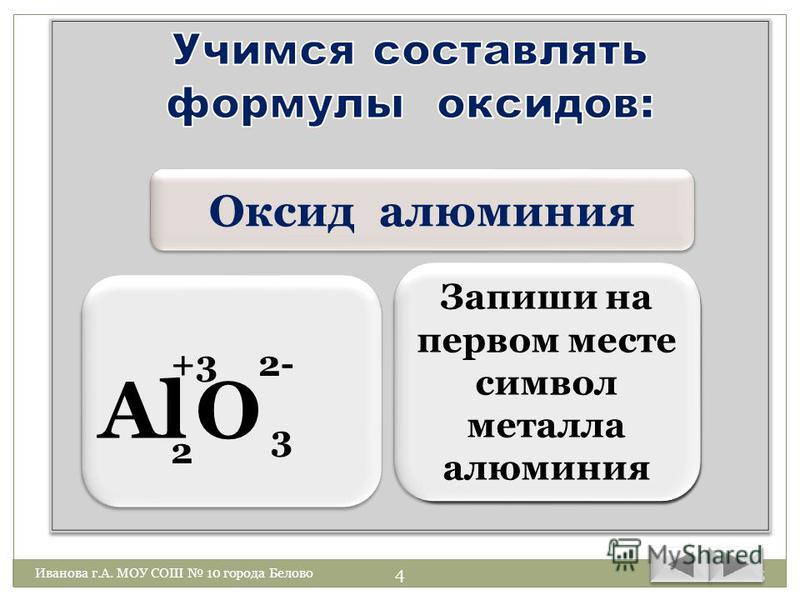

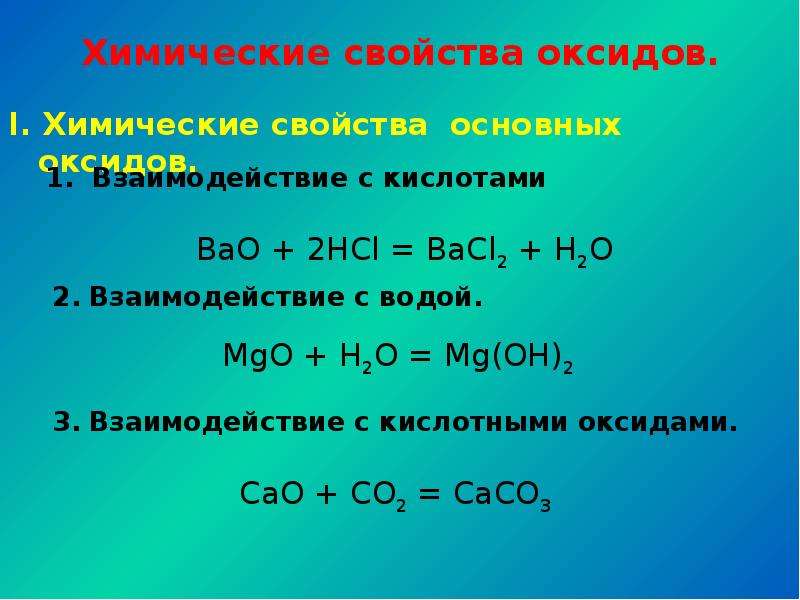

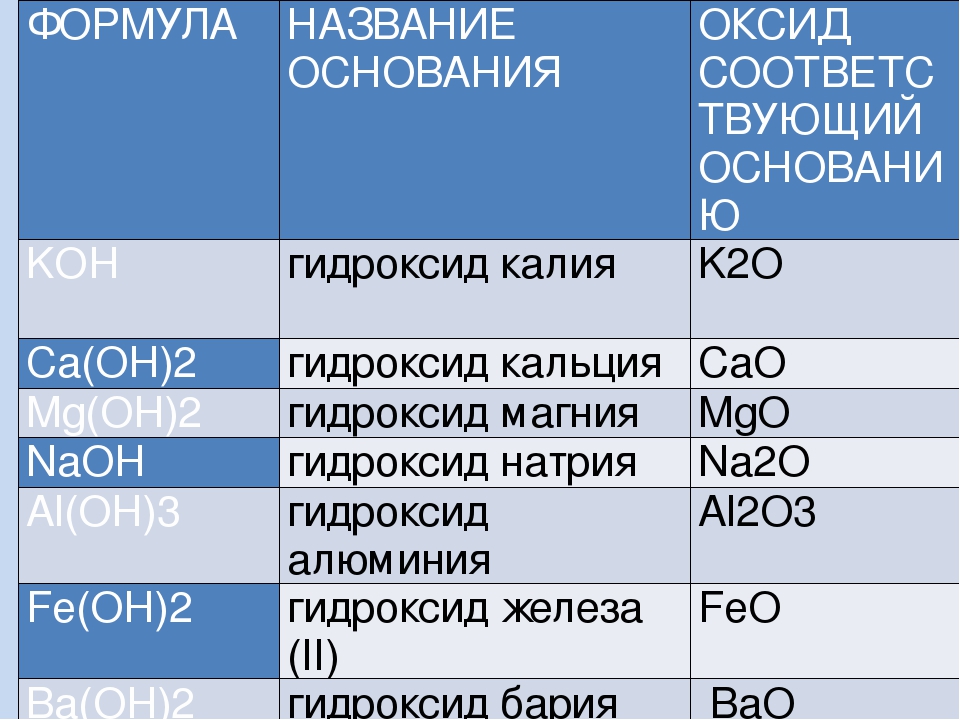

Характерные химические свойства основных оксидов: реакции с кислотными оксидами с образованием солей и с кислотами с образованием солей и воды, например:

Некоторые основные оксиды реагируют с водой с образованием оснований. Эта реакция проходит в том случае, если продукт реакции растворим в воде:

Эта реакция проходит в том случае, если продукт реакции растворим в воде:

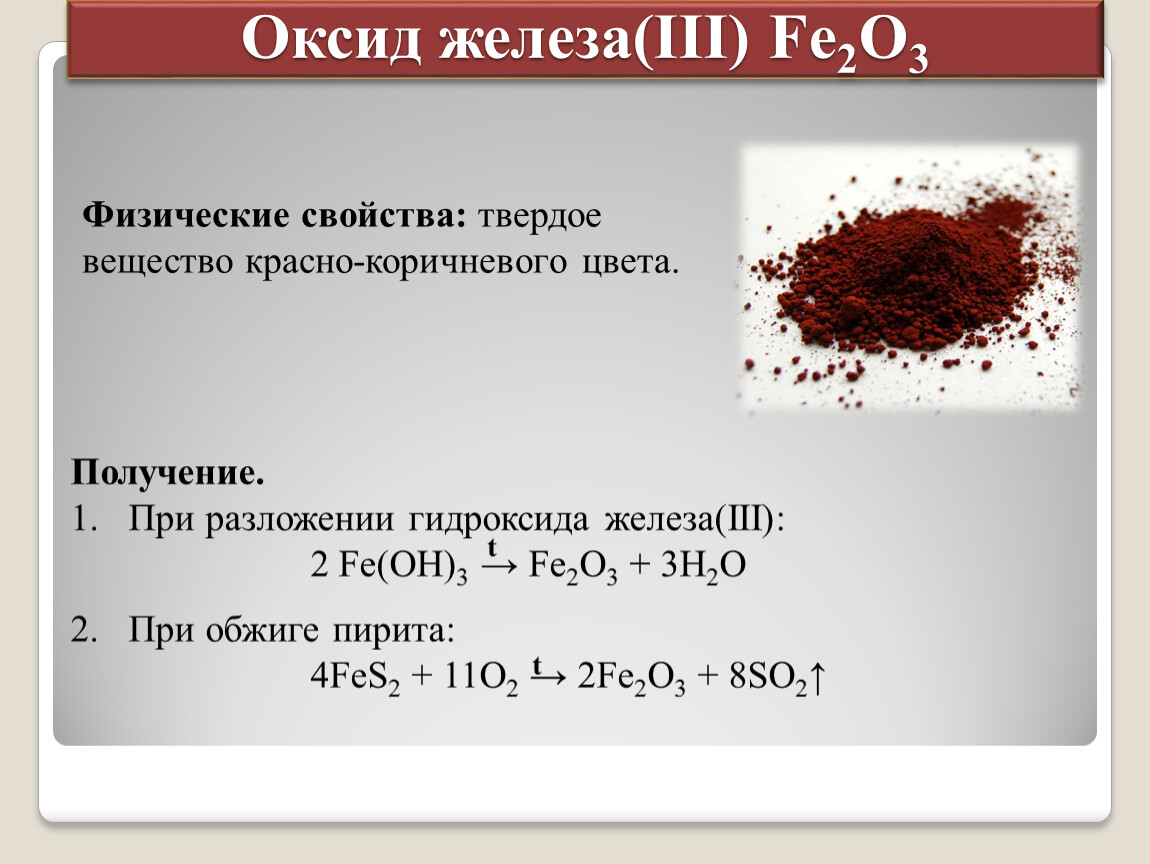

В аналогичных условиях, например, оксид железа (II) с водой реагировать не будет, так как гидроксид железа (II) в воде нерастворим.

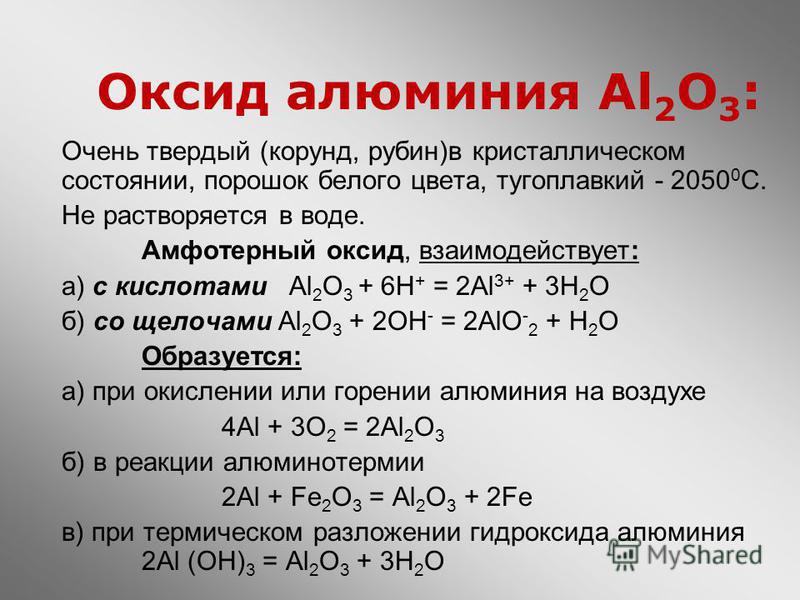

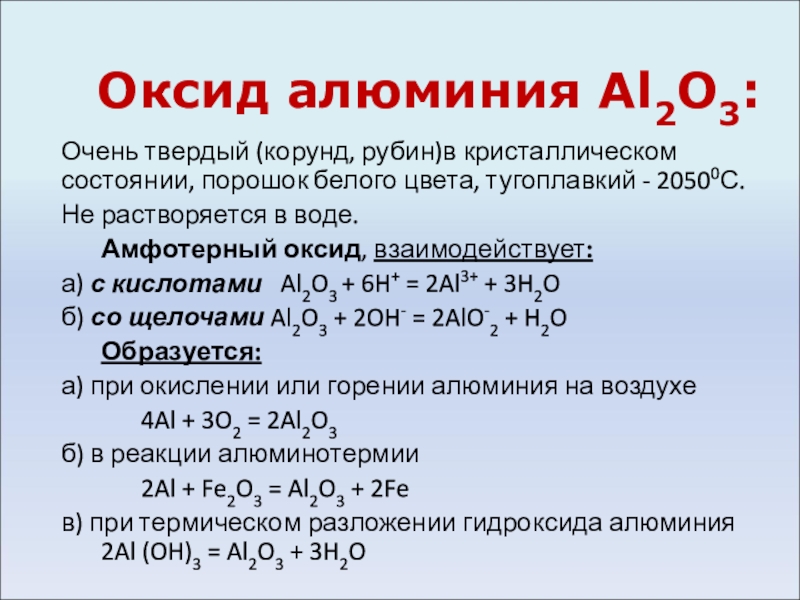

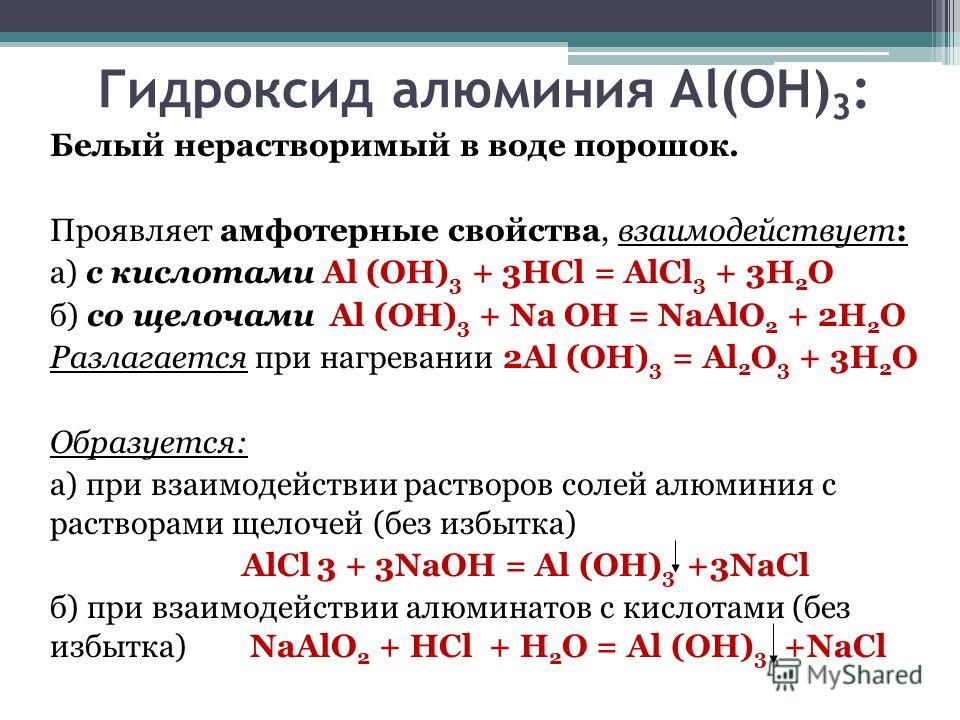

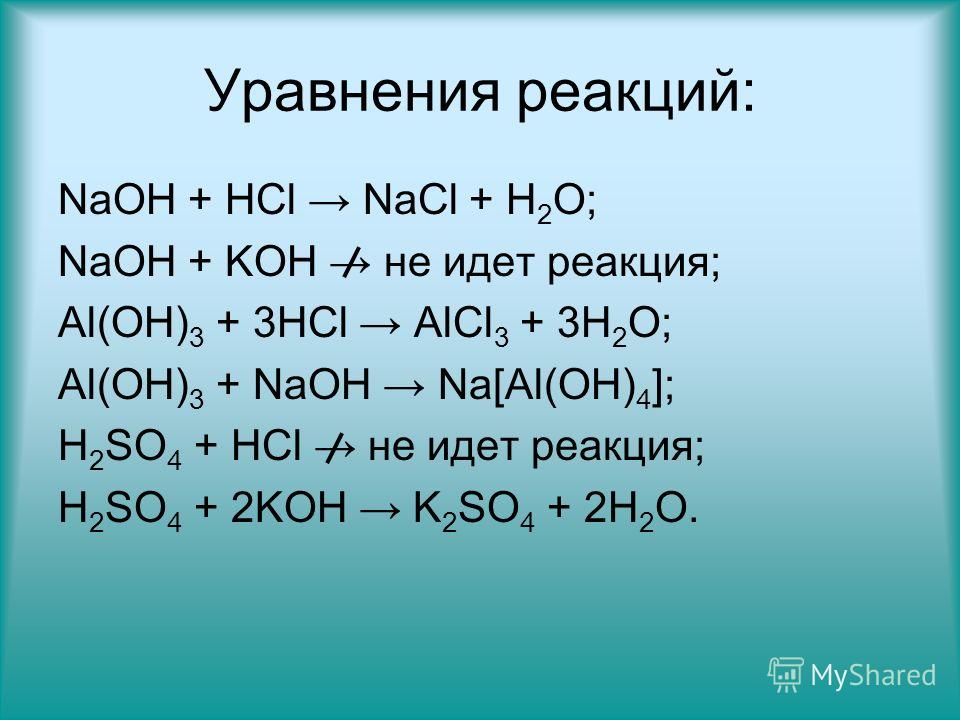

Амфотерные оксиды взаимодействуют как с кислотами, так и с основаниями с образованием солей и воды или комплексных соединений:

Кроме того, амфотерные оксиды могут взаимодействовать как с кислотными, так и с основными оксидами, например:

С водой амфотерные оксиды не взаимодействуют.

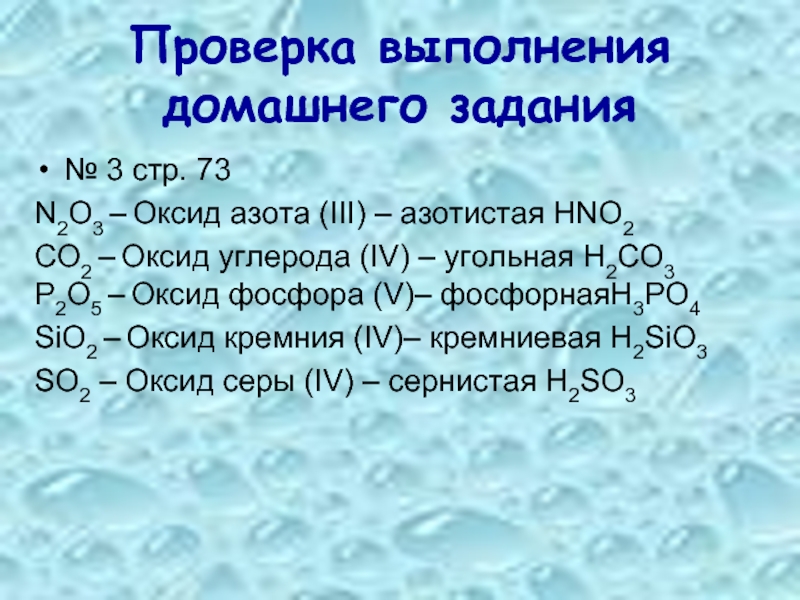

Кислотные оксиды реагируют с основными оксидами с образованием солей; с основаниями, с образованием солей и воды или кислых солей, а также с водой, в том случае если образующаяся в ходе такой реакции кислота растворима в воде:

Кроме того, кислотные оксиды вступают в окислительно-восстановительные и обменные реакции:

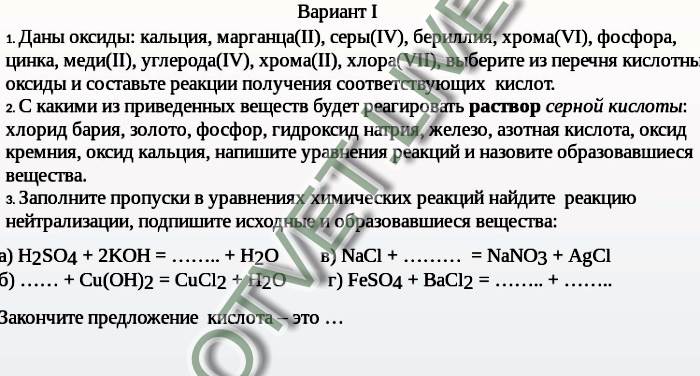

Тренировочные задания

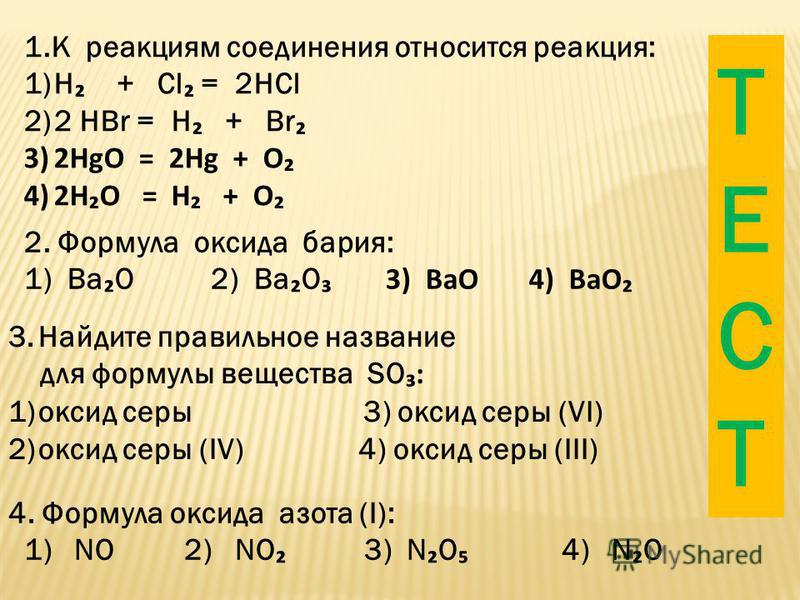

1. Оксид натрия взаимодействует с каждым из двух веществ:

1) серная кислота и вода

2) уксусная кислота и азот

3) оксид лития и фосфор

4) оксид бария и серная кислота

2. Оксид калия взаимодействует с

Оксид калия взаимодействует с

1) азотом и фосфором

2) водой и сульфатом натрия

3) серной кислотой и оксидом фосфора (V)

4) литием и хлоридом натрия

3. Оксид кальция взаимодействует с

1) оксидом кремния

2) оксидом углерода (II)

3) оксидом азота (II)

4) оксидом азота (I)

4. Оксид бария взаимодействует с каждым из двух веществ:

1) азотной кислотой и водой

2) уксусной кислотой и хлором

3) оксидом натрия и азотом

4) оксидом серы (IV) и кремнием

5. Оксид магния не взаимодействует с

1) соляной кислотой

2) серной кислотой

3) оксидом лития

4) оксидом кремния

6. Оксид кальция взаимодействует с каждым из двух веществ:

1) оксидом фосфора (V), водой

2) оксидом углерода (IV) и сульфидом натрия

3) оксидом магния и азот

4) кислородом и сульфатом натрия

7. Оксид кальция реагирует с

1) медью

2) фосфором

3) оксидом углерода (IV)

4) оксидом магния

8. Оксид натрия реагирует с

Оксид натрия реагирует с

1) водой

2) сульфатом калия

3) нитратом железа (II)

4) оксидом азота (II)

9. Оксид бария реагирует с каждым из двух веществ:

1) оксидом азота (II) и хлором

2) азотной кислотой и водой

3) оксидом углерода (II) и железом

4) серой и хлоридом кальция

10. Оксид магния реагирует с каждым из двух веществ:

1) оксидом кальция и оксидом железа (II)

2) оксидом алюминия и оксидом хрома (II)

3) соляной кислотой и оксидом кремния (VI)

4) оксидом фосфора (V) и цинком

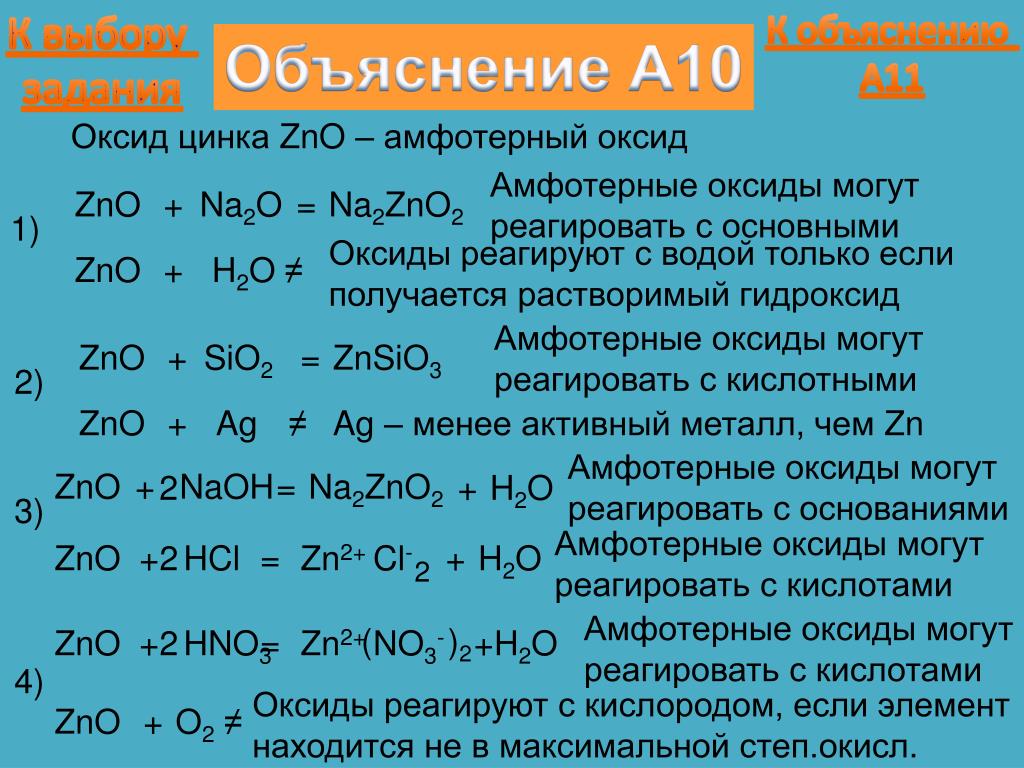

11. Оксид цинка

1) растворяется в кислотах, но не реагирует с основаниями

2) растворяется в щелочах, но не реагирует с кислотами

3) реагирует с оксидом натрия, но не реагирует с водой

4) реагирует с оксидом калия и водой

12. Оксид хрома (III) реагирует с

1) оксидом калия

2) водой

3) оксидом серы (VI)

4) оксидом азота (I)

13. Оксид алюминия амфотерен, поскольку он способен взаимодействовать

Оксид алюминия амфотерен, поскольку он способен взаимодействовать

1) как с азотной, так и серной кислотой

2) с водой и кислотами

3) с водой и щелочами

4) как с кислотами, так и со щелочами

14. Оксид алюминия реагирует с

1) сульфатом калия

2) оксидом калия

3) оксидом азота (II)

4) оксидом углерода (IV)

15. Оксид серы (VI) взаимодействует с каждым из двух веществ:

1) оксидом лития и углекислым газом

2) водой и углекислым газом

3) водой и гидроксидом калия

4) кислородом и натрием

16. Оксид фосфора (V) взаимодействует с каждым из двух веществ:

1) кислородом и водородом

2) водой и углекислым газом

3) водой и гидроксидом натрия

4) водой и оксидом углерода (II)

17. Оксид серы (VI) не взаимодействует с

1) водой

2) хлоридом калия

3) гидроксидом натрия

4) оксидом бария

18. Оксид серы (IV) взаимодействует с

1) оксидом углерода (IV) и водой

2) оксидом фосфора (V) и водой

3) сульфатом калия и водой

4) оксидом кальция и гидроксидом натрия

19. Оксид серы (IV) не взаимодействует с

Оксид серы (IV) не взаимодействует с

1) водой

2) фосфатом кальция

3) раствором гидроксида натрия

4) гидроксидом кальция

20. Оксид хлора (VII) взаимодействует с каждым из двух веществ:

1) кальцием и углекислым газом

2) водой и углеродом

3) водой и оксидом калия

4) кислородом и азотом

21. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) Na2O + HCl →

Б) Na2O + CO2 →

В) Na2O + O2 →

ПРОДУКТЫ РЕАКЦИИ

1) Na2CO3

2) NaCl + H2

3) NaCl + H2O

4) NaO3

5) Na2O2

22. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) Na2O + H2SO4 (изб.) →

Б) Na2O + Al2O3 →

В) Na2O + P2O5 →

ПРОДУКТЫ РЕАКЦИИ

1) NaHSO4

2) NaHSO4 + H2O

3) NaAlO2

4) Na3PO4

5) Na2SO4 + H2O

23. Установите соответствие между реагирующими веществами и продуктами реакций.

Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) CaO + H3PO4 (изб.) →

Б) CaO + H2O →

В) CaO + CO2 →

ПРОДУКТЫ РЕАКЦИИ

1) Ca(H2PO4)2 + H2O

2) CaCO3

3) Ca(OH)2

4) CaCO2

5) Ca3(PO4)2

24. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) CaO + SiO2 →

Б) CaO + H3PO4 (разб.) →

В) CaO + HCl →

ПРОДУКТЫ РЕАКЦИИ

1) Ca(H2PO4)2 + H2O

2) Ca3(PO4)2 + H2O

3) CaCl2 + H2O

4) CaSiO3 5) Ca(OCl)2

25. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) ZnO + HCl →

Б) ZnO + NaOH ⎯⎯H2O→

В) ZnO + Na2O ⎯⎯сплавление→

ПРОДУКТЫ РЕАКЦИИ

1) ZnCl2 + H2O

2) ZnCl2

3) Na2[Zn(OH)4]

4) Na2ZnO2 + H2O

5) Na2ZnO2

26. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) ZnO + H3PO4 →

Б) ZnO + NaOH + H2O →

В) ZnO + C →

ПРОДУКТЫ РЕАКЦИИ

1) Na2[Zn(OH)4] + H2

2) Na2ZnO2

3) Zn(H2PO4)2 + H2O

4) Zn + CO

5) Zn3(PO4)2 + H2O

27. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) P2O5 + H2O →

Б) P2O5 + Ca(OH)2 ⎯⎯сплавление→

В) P2O5 + NaOH (изб. ) →

) →

ПРОДУКТЫ РЕАКЦИИ

1) Ca3(PO4)2 + H2O

2) CaHPO4

3) Na3PO4 + H2O

4) Na3PO4

5) H3PO4

28. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) P2O5 + H2O →

Б) P2O5 + Na2O →

В) P2O5 + HNO3 →

ПРОДУКТЫ РЕАКЦИИ

1) H3PO4 + HNO2

2) H3PO4

3) Na3PO4

4) H3PO3

5) HPO3 + N2O5

29. Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) SO2 + Ca(OH)2 (изб.) →

Б) SO2 + Na2O →

В) SO2 + O2 →

ПРОДУКТЫ РЕАКЦИИ

1) CaSO3 + H2O

2) SO3

3) Ca(HSO3)2

4) Na2SO4

5) Na2SO3

30. Установите соответствие между реагирующими веществами и продуктами реакций.

Установите соответствие между реагирующими веществами и продуктами реакций.

РЕАГИРУЮЩИЕ ВЕЩЕСТВА

А) SO2 + H2S →

Б) SO2 (изб.) + NaOH →

В) SO2 + NaOH (изб.) →

ПРОДУКТЫ РЕАКЦИИ

1) Na2SO4 + H2O

2) Na2SO3 + H2O

3) NaHSO3

4) S + H2O

5) NaHSO4

31. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

32. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

33. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

Для третьего превращения составьте сокращённое ионное уравнение реакции.

34. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для первого превращения составьте сокращённое ионное уравнение реакции.

35. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

36. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

37. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

38. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

39. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для второго превращения составьте сокращённое ионное уравнение реакции.

40. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для второго превращения составьте сокращённое ионное уравнение реакции.

41. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

42. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для первого превращения составьте сокращённое ионное уравнение реакции.

Для первого превращения составьте сокращённое ионное уравнение реакции.

43. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для второго превращения составьте сокращённое ионное уравнение реакции.

44. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для второго превращения составьте сокращённое ионное уравнение реакции.

45. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

46. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для второго превращения составьте сокращённое ионное уравнение реакции.

47. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для первого превращения составьте сокращённое ионное уравнение реакции.

48. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

49. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

50. Дана схема превращений:

Напишите молекулярные уравнения реакций, с помощью которых можно осуществить указанные превращения. Для третьего превращения составьте сокращённое ионное уравнение реакции.

Ответы

Хотите ещё проще? Мы создали новый курс, где максимум за 7 дней вы овладете химией с нуля. Подробннее по ссылке

Подробннее по ссылке

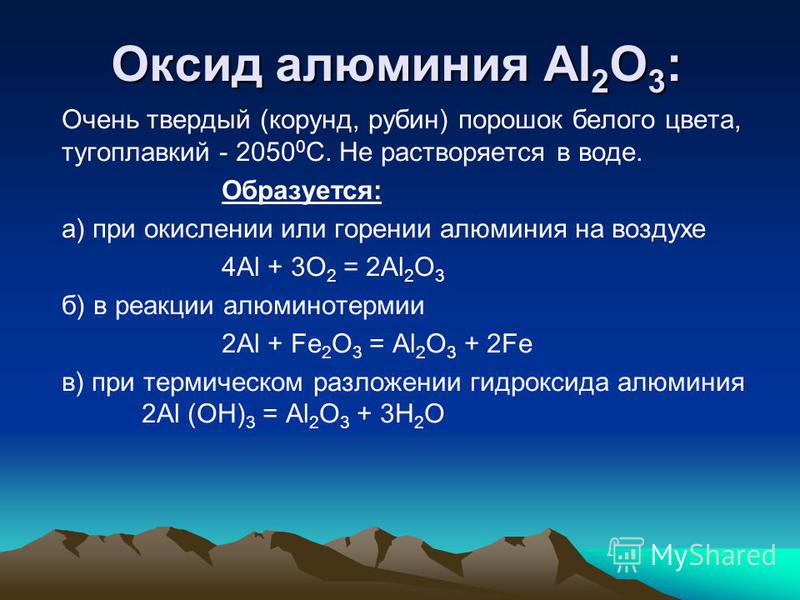

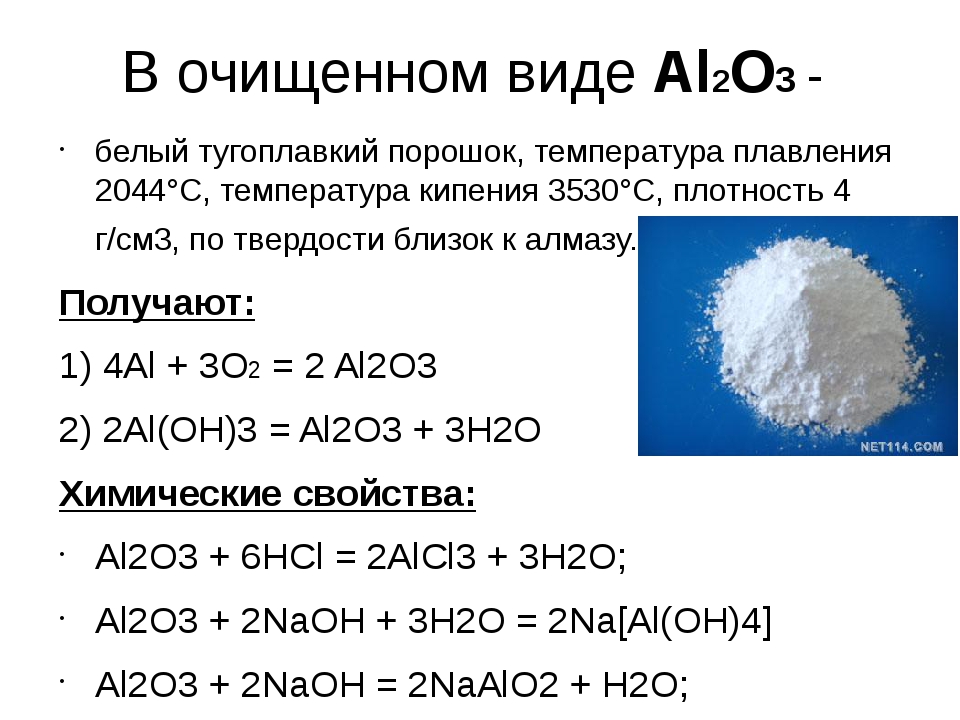

Как получают и как используют оксид алюминия

Как правило, в качестве сырья для получения оксида алюминия служат бокситы, алуниты, а также нефелины. При содержании в них оксида алюминия более 6−7% производство ведется основным способом — методом Байера, а при меньшем содержании вещества используют метод спекания руды с известью или содой.Метод Байера — это гидрохимический способ получения глинозема из бокситов. Он представляет собой обработку измельченной породы в шаровых мельницах, затем бокситы обрабатывают щелочными растворами при температуре 225−250°С. Полученный таким образом состав алюмината натрия разбавляют водным раствором и фильтруют.

В процессе фильтрации шлам, содержащий оксид алюминия, свойства которого соответствуют стандартным, подвергают разложению на центрифугах. Выделяется около ½ образовавшегося при этом Аl (ОН)3. Его отфильтровывают и прокаливают во вращающихся печах или в кипящем слое при температуре ~ 1200 °C. В результате получается глинозем, содержащий 15−60% α-Аl2О3. Применение данного метода позволяет сохранить маточный раствор для использования в последующих операциях по выщелачиванию бокситов.

Применение данного метода позволяет сохранить маточный раствор для использования в последующих операциях по выщелачиванию бокситов.

Метод спекания руды с известью или содой работает следующим образом: высококремнистую измельченную руду (нефелин и др.) смешивают с содой и известняком и спекают во вращающихся печах при 1250−1300 °С. Полученную массу выщелачивают водным щелочным раствором. Раствор алюмината Na отделяют от шлама, затем освобождают от SiO2, осаждая его в автоклаве при давлении около 0,6 Мпа, а затем известью при атмосферном давлении и разлагают алюминат газообразным СО2. Полученный Аl (ОН)3 отделяют от раствора и прокаливают при температуре около 1200 °C. При переработке нефелина, помимо глинозема, получают Na2CO3, K2CO3 и цемент.

При производстве глинозема из алунитов одновременно получают H2SO4 и K2SO4. Алунитовую руду обжигают при 500−580°С в восстановительной атмосфере и обрабатывают раствором NaOH по способу Байера.

Для производства высокопрочной корундовой керамики применяют порошок оксида алюминия, полученный термическим разложением некоторых солей алюминия, например, азотнокислого, алюмоаммиачных квасцов различной степени чистоты. Оксид алюминия, полученный при разложении солей, является высокодисперсным порошком γ-Al2O3 (при прокаливании до 1200°С) и обладает большой химической активностью.

Для получения ультра- и нанодисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной керамики, широкое распространение получил способ совместного осаждения гидроксидов (СОГ) и плазмохимического синтеза (ПХС).

Сущность метода СОГ заключается в растворении солей алюминия, например, AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10−100 нм.

В технологии ПХС водный раствор Al (NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1−1 мкм.

Барий оксид — Справочник химика 21

Бария гидроксид Бария оксид. [c.3]Какие из перечисленных ниже оксидов пригодны в качестве осушителей оксид меди (П), оксид бария, оксид фосфора (V), смешанный оксид железа (П) и оксида железа (П1) (магнитный железняк) Напишите уравнения соответствующих реакций. [c.186]

БАРИЯ Оксид бария [c.140]

БАРИЯ ПЕРОКСИД, см. Бария оксид. [c.243]

С какими из указанных ниже веществ может взаимодействовать раствор гидроксида калня иодоводородная кислота, хлорид меди (И), хлорид бария, оксид углерода [c. 60]

60]

Древесная мука, тальк, молотый кварц, графит, барит, оксид алюминия и др.

Напишите в молекулярном и ионном виде уравнения реакций между сульфатом цинка и гидроксидом натрия серной кислотой и хлоридом бария оксидом меди и серной кислотой карбонатом бария и соляной кислотой. [c.81]

Карбонат кальция Карбонат магния Оксид магния Гидроксид бария Оксид кальция То же [c.60]

Укажите, с какими из перечисленных веществ реагирует гидроксид калия оксид бария, оксид фосфора (V), нитрат натрия. Напишите уравнения возможных реакций. [c.156]

Для повышения коэффициента трения ФПМ используют различные по свойствам и морфологии наполнители асбест, кварц, стекло, тетрагональный графит, аэросил, сульфат бария, оксиды металлов и др. Повышение теплофизических характеристик достигается применением порошка, стружки или проволоки металлов и сплавов. [c.173]

[c.173]

Барий оксид /в пересчете на барий/ 1304-28-5 ВаО 0,004 [c.895]

Диметилформамид рекомендуется предварительно высушивать с помощью безводного сульфата магния, оксида бария, оксида алюминия или безводного сульфата меди с последующей перегонкой либо под вакуумом, либо при невысоком давлении. В некоторых случаях перегонку рекомендуется проводить в токе азота. [c.143]

Для получения фрикционного материала на основе фторуглеродных каучуков, например, сополимеров ВФ и ГФП [пат. США 4051100, 1977] или смесей фторсодержащего и акрилатного каучуков с соотношением от 1 И до 11 1 (можно 1 1) [пат. США 4045402, 1977] рекомендуется вводить стеклянные или керамические несферические частицы с эффективным диаметром 0,0025— 0,125 мм. Такой фрикционный материал содержит 20—50% (масс.) каучука, 12—40% (масс.) газового технического углерода и 20—60% (масс.) стеклянных или керамических частиц, которые равномерно диспергированы во фрикционном материале и удерживаются в нем только механическими силами.

Чаще всего в качестве носителей используются силикагель, крахмал, оксид алюминия, сульфат бария, оксид кальция, ионообменные смолы в 0Н -, СОз — и Р -форме. Лучшим носителем считается оксид алюминия, но в каждом конкретном случае целесообразность использования того или иного носителя для разделения и количественного определения ионов устанавливается экспериментально. [c.102]

Основными стадиями процесса получения являются нейтрализация алкилфенола, сушка нейтрализованного продукта, фосфоросернение алкилфенолята и фильтрование присадки. В производстве используют алкилфенол, гидроксид бария, оксид цинка, сульфид фосфора(V), масло И-20 (разбавитель) и бензин (растворитель).

[c.232]

[c.232]С какими из указанных ниже веществ может взаимодействовать раствор гидроксида калия иодоводородиая кислота, хлорид меди (II), хлорид бария, оксид углерода (IV), оксид свинца (II) Напишите уравнения решщий в молекулярной, ионной и сокращенной ионной формате. [c.73]

БАРИЯ ОКСИД ВаО, in., ок. 2020 С в воде образует Ва(ОН)2 на иоздухе реаг, с СО2 и переходит в ВаСОз, нри нагрев, до 500 °С образует BaOj. Получ. разложение [c.66]

Б. интенсивно окисляется на воздухе, образуя пленку, содержащую бария оксид ВаО и нитрид ВазЫ (т. пл. 10б0°С). При незначит. нагревании на воздухе воспламеняется. Энергично реагирует с водой, давая бария гидроксид Ba(OH)j. С разб. к-тами образует соли. Большинство солей Б. с анионами слабых к-т и к-т средней силы малораство-

БАРИЯ ОКСИД ВаО, бесцв. кристаллы с кубич. решеткой (а = 0,5542 нм, пространств, группа Fmim плоти. 5,7 г/см ) при 23 °С и 9200 МПа превртщ. в тетрагон, модификацию (а = 0,4459 им, с = 0,3606 нмХ при 14000 МПа-в тетрагональную др. типа (а = 0,4397 нм, с = 0,3196 нм, пространств, группа Р4/птп). Т. пл 2017°С при нагр. возгоняется С° 4 99 ДжДмоль-КХ ур-ние температурной зависимости С° = 48,117 -I- 11,527-10- Г — 3,896 -10 Г -н 2,083 -10 Г» (298 — 2290 К) АН озг 24,3 к Дж/моль, — 548,0 [c.243]

в тетрагон, модификацию (а = 0,4459 им, с = 0,3606 нмХ при 14000 МПа-в тетрагональную др. типа (а = 0,4397 нм, с = 0,3196 нм, пространств, группа Р4/птп). Т. пл 2017°С при нагр. возгоняется С° 4 99 ДжДмоль-КХ ур-ние температурной зависимости С° = 48,117 -I- 11,527-10- Г — 3,896 -10 Г -н 2,083 -10 Г» (298 — 2290 К) АН озг 24,3 к Дж/моль, — 548,0 [c.243]

Процессы гидрирования и жидкой фа.зе широко используют в органическом синтезе для присоединения водорода по кратным связям, полного или частичною восстановления кислородсодержащих функциональных групп и деструктивного гидрирования с разрывом связей в исходном соединении, В качестве катализаторов используют N1, Со, Си, Р1 и Рс1, скелетные, сплавные или нанесенные. В качестве носителей применяют активный уголь, сульфат бария, оксиды ЛЬОз, СггОд и др. Используют также гомогенные металлокомилексные кат ал и.» а-торы. [c.208]

Турбидиметрический метод чаще всего применяется для определения концентраций аэрозолей вредных соединений в воздухе рабочих помещений, например тумана серной кислоты в атмосфере сернокислотных цехов в диапазоне 0 1 мг/л. Метод позволяет определять и такие примеси в воздухе, как оксид (10″ мол. %) и диоксвд (и-10 мол. %) углерода, циановодород. При определении содержания диоксида углерода регистрация рассеянного излучения осуществляется в насыщенном водном растворе гидроксида бария, оксида углерода — в аммиачном растворе нитрата серебра, циановодорода — в аммиачной суспензии иодида серебра.

Метод позволяет определять и такие примеси в воздухе, как оксид (10″ мол. %) и диоксвд (и-10 мол. %) углерода, циановодород. При определении содержания диоксида углерода регистрация рассеянного излучения осуществляется в насыщенном водном растворе гидроксида бария, оксида углерода — в аммиачном растворе нитрата серебра, циановодорода — в аммиачной суспензии иодида серебра.

БАРИЯ ОКСИД ВаО, (ил ок. 2020 «С в иоде образует Ва(ОН)г иа воздухе реаг. с Oj н переходит в ВаСОз, прв нагрев, до 500 С образует ВаО . Получ, разложение [c.66]

Бария оксид. Серовато-белая пористая масса. Легко растирается в порошок. На воздухе поглощает пары воды, а также СО2, образуя ВаСОз. Применяют как осушитель для газов по осушающей способности превосходит СаО я a l2 [c.95]

Основные стадии получения присадки ВНИИ НП-360 омыление алкилфенола . сушка омыленного продукта фосфоросернение алкилфенолята фильтрование присадки. В производстве используют алкилфенол, гидроксид бария, оксид цинка, пятисернистый фосфор, масло И-20А (разбавитель) и бензин. (растворитель). [c.71]

(растворитель). [c.71]

Резольные (термореактивные] смолы образуются при поликонденсации молярного избытка формальдегида по отношению к фенолу в присутствии катализатора основного характера (едкий натр, гидроксид бария, оксид магния, аммиак). Образующиеся олигомеры представляют собой смесь линейных и разветвленных молекул, содержащих реакционноспособные метилольные группы или метиленэфирные мостики. Среднее число Фенольных ядер в молекуле олигомера составляет от 2 до 8. Некоторые смолы представляют собой мономерные гидроокси-метилфенолы (фенолоспирты). [c.3]

Запасы материалов (ие более недельной нормы) могут храниться только-в специально предназначенном помещении с выходом на участок обработки сырья и составления шихты. Содержание пыли, газов, паров вредных веществ в юздухе помещений должно соответствовать установленным санитарным нормам. Приток воздуха в помещении должен составлять 80—90% объема всей механизированной вытяжки. Вытяжная вентиляция оборудуется устройствами для очистки удаляе. мого воздуха. Наряду с производственными помещениями должны сооружаться санитарно-бытовые помещения (душевые, гардеробные, умывальные). Помещения для приготовления шихты с использованием токсичных сырьевых материалов (марганец, хром, кобальт, свинец и его соединения, соли бария, оксид мышьяка и др,) должны соответствовать требованиям санитарных правил и норм. Следует применягь увлажнение обрабатываемых материалов на всех операциях, где это не противоречит требованиям технологии, [c.247]

мого воздуха. Наряду с производственными помещениями должны сооружаться санитарно-бытовые помещения (душевые, гардеробные, умывальные). Помещения для приготовления шихты с использованием токсичных сырьевых материалов (марганец, хром, кобальт, свинец и его соединения, соли бария, оксид мышьяка и др,) должны соответствовать требованиям санитарных правил и норм. Следует применягь увлажнение обрабатываемых материалов на всех операциях, где это не противоречит требованиям технологии, [c.247]

Химический энциклопедический словарь (1983) — [ c.66 ]

Большой энциклопедический словарь Химия изд.2 (1998) — [ c.66 ]

Справочник Химия изд.2 (2000) — [ c.300 ]

Химия справочное руководство (1975) — [ c.43 ]

Лабораторная техника химического анализа (1981) — [

c. 95

]

95

]

Вредные химические вещества Неорганические соединения элементов 1-4 групп (1988) — [ c.132 , c.134 , c.137 , c.143 , c.470 ]

Общая и неорганическая химия (1981) — [ c.314 , c.325 ]

Машинный расчет физико химических параметров неорганических веществ (1983) — [ c.232 ]

Общая и неорганическая химия (1994) — [ c.332 , c.341 ]

оксид бария — это… Что такое оксид бария?

Оксид бария — Оксид бария одно из бинарных неорганических веществ, имеющее химическую формулу BaO. Является основным оксидом. Оксид бария Общие Систематическое наименование Оксид бария Традиционные названия Окись бария Химическая формула BaO … Википедия

Является основным оксидом. Оксид бария Общие Систематическое наименование Оксид бария Традиционные названия Окись бария Химическая формула BaO … Википедия

оксид бария — (напр. используется в качестве добавки для улучшения свойств тяжёлого бетона защитной оболочки ядерного реактора с целью защиты от излучения) [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN baryta … Справочник технического переводчика

Оксид иттрия-бария-меди — (англ. Yttrium barium copper oxide), также известный как YBCO это широко применяемый высокотемпературный сверхпроводник, известный тем, что он является первым полученным сверхпроводником с критической температурой больше 77 К. Его… … Википедия

Оксид-сульфат титана — Общие Систематическое наименование Оксид сульфат титана Традиционные названия Основной сернокислый титан; оксосульфат титана; сульфат титанила Химическая формула TiOSO4 Физические свойства … Википедия

Оксид-тетрафторид ксенона — Оксид тетрафторид ксенона … Википедия

Оксид меди(I) — Оксид меди(I) … Википедия

Оксид марганца(VII) — Mn2O7 зеленовато бурая маслянистая жидкость (tпл=5,9 °C), неустойчив при комнатной температуре; сильный окислитель, при соприкосновении с горючими веществами воспламеняет их, возможно со взрывом. Получить оксид марганца(VII) Mn2O7 можно… … Википедия

Получить оксид марганца(VII) Mn2O7 можно… … Википедия

Оксид марганца(II) — Общие … Википедия

Оксид марганца(IV) — Общие … Википедия

Оксид золота(III) — Общие … Википедия

Оксид титана(IV) — Общ … Википедия

| Имена | |

|---|---|

| Другие имена Окись бария | |

| Идентификаторы | |

| ChemSpider | |

| ECHA InfoCard | 100.013.753 |

| Номер ЕС | |

| Номер RTECS | |

| UNII | |

| Номер ООН | 1884 |

| |

| Характеристики | |

| БаО | |

| Молярная масса | 153,326 г / моль |

| Внешность | белое твердое вещество |

| Плотность | 5,72 г / см3, твердый |

| Температура плавления | 1923 ° С (3493 ° F, 2196 К) |

| Точка кипения | ~ 2000 ° С (3630 ° F, 2270 К) |

| 3,48 г / 100 мл (20 ° С) 90,8 г / 100 мл (100 ° С) Реагирует на форму Ва (ОН)2 | |

| Растворимость | растворим в этиловый спирт, разбавленные минеральные кислоты и щелочи; не растворим в ацетон и жидкость аммиак |

| -29.1·10−6 см3/ моль | |

| Структура | |

| кубический, cF8 | |

| FM3м, №225 | |

| Восьмигранный | |

| Термохимия | |

| 70 Дж · моль−1· K−1[1] | |

| −582 кДж · моль−1[1] | |

| Опасности | |

| Паспорт безопасности | Видеть: страница данных |

| Пиктограммы GHS | |

| Сигнальное слово GHS | Опасность |

| h401, h402, «>h414, h415, h418, h432, h512 | |

| P210, P220, P221, P260, P261, P264, P270, «>P271, P273, P280, P283, P301 + 310, P301 + 312, P301 + 330 + 331, P302 + 352, P303 + 361 + 353, P304 + 312, «>P304 + 340, P305 + 351 + 338, P306 + 360, P310, P312, P321, P330, P332 + 313 | |

| NFPA 704 (огненный алмаз) | |

| точка возгорания | Негорючий |

| Родственные соединения | |

| Гидроксид бария Перекись бария | |

| Оксид кальция Оксид стронция | |

| Страница дополнительных данных | |

| Показатель преломления (п), Диэлектрическая постоянная (εр), так далее.  | |

Термодинамический | Фазовое поведение твердое тело – жидкость – газ |

| УФ, ИК, ЯМР, РС | |

| N проверять (что YN ?) | |

| Ссылки на инфобоксы | |

| Другие результаты | |

| оксид железа, сера, уран, торий, кальций, калий, капля диоксида кремния. | iron oxide, sulfur, uranium, thorium, calcium, potassium, a smidgen of silicon dioxide. |

| Мы ещё ждём доказательства изнасилования Тони, но анализ её крови обнаружил оксид азота. | We’re still waiting on the results from Tawny’s rape kit, but her blood test did come back positive for nitrous oxide. |

Комитет отметил, что три уведомления охватывают различные соединения трибутилолова; общим для всех трех уведомлений является лишь оксид трибутилолова. | The Committee noted that the three notifications covered different tributyl tin compounds, of which only tributyl tin oxide was common to all three. |

| Пары цинка-металла вступают в реакцию с кислородом в атмосфере вращающейся трубчатой печи, при этом получается оксид цинка, который отсасывается и собирается в фильтрах. | This zinc metal vapour reacts with the oxygen in the rotating tube furnace atmosphere to zinc oxide which is sucked off and collected in filters. |

| В результате этого процесса получаются три полностью используемые продукта: оксид цинка, металлизированные окатыши и гранулы свинца. | Three fully usable products zinc oxide, iron pellets and lead fraction are gained. |

| Сырье, например, известняк, кремнезем, глинозем и оксид железа, загружаются с верхнего, или холодного конца вращающейся печи. | Raw materials such as limestone, silica, alumina and iron oxides are fed into the upper or “cold” end of the rotary kiln. |

| Потому что без работы креатин или оксид азота не помогут. | ‘Cause without the work, the creatine or nitric oxide’s not gonna do it. |

| Сырье, например, известняк, кремнезем, глинозем и оксид железа, загружаются с верхнего, или холодного конца вращающейся печи. | Raw materials, such as limestone, silica, alumina and iron oxides are fed into the upper or so-called “cold” end of the rotary kiln. |

| Весь остающийся оксид урана, обогащенный до 5–20%, будет перерабатываться в топливо для Тегеранского исследовательского реактора. | All remaining uranium oxide enriched to between 5% and 20% will be fabricated into fuel for the Tehran Research Reactor (TRR). |

| Воскресенье, 3 июля, 10:40 Через Италию до Бари, потом на пароме в Грецию, оттуда в Турцию. | We’ll head south, through Italia to Bari, and take the ferry boat to — Greece, and then to Turky. |

Кремнезем, оксид натрия, с широкополосным противоотражательным покрытием. | Silica, sodium oxide, with a broadband anti-reflective coating. |

| Оксид железа за магнитной ленте прикреплен к полиуретану через связующее вещество. | Iron oxide in mag tape- it sticks to polyurethane with a binder. |

| Этот оксид беспроводной и полностью автоматизированый. | This nitrous oxide regulator is wireless and fully automated. |

| Я помчался с ней к ветеринару, но их оксид азота украли. | I rushed her to the vet emergency room, but their nitrous oxide tank had been stolen. |

| С одной стороны мы имеем оксид ртути и графит с твоих тормозных колодок. | On one side, we have mercuric oxide and graphite from your brake pads. |

| Точнее оксид кремния, соединения серы и синтетические каучуки. | Specifically silica, sulfur compounds and synthetic rubbers. |

| Потому что без работы креатин или оксид азота не помогут. | ‘Cause without the work, the creatine or nitric oxide’s not gonna do it. |

| Студия Бари поможет в строительсве комуникации для Синепса. -Это хорошо. | Barry’s studio is going to help us build the SYNAPE pipeline / Oh, good |

| Сапфир – это оксид алюминия, а ледник состоит из сложного кварца, пигментированного железом. | Sapphire’s an aluminum oxide, but the glacier is just a compound silicon with iron pigmentation. |

| Но нам нужен магний для того, чтобы оксид железа загорелся. | But we’d need magnesium to ignite some iron oxide. |

| Конт назвал 250 известных атлетов, в том числе, короля хоумранов Бари Бондса. | Conte’s files named over 250 athletes, including the home-run king himself, Barry Bonds. |

| Мой дядя живет в Бари, он хозяин Очень Шикарного Супер Бара. | My uncle is the owner of the Very Chic Super Bar in Bari. |

| Да, я бы сказал, как алюминий и оксид железа. | Yeah, like I was saying, uh, aluminum and iron oxide. |

| Вопреки тому, что люди думают как Бари Бондс, что можешь взять ампулу тестостерона, и положить её в спортивную форму Бари и он сделает 700 хоумранов | Regardless of what people think of Barry Bonds, you can’t take a bottle of testosterone, put on Barry’s baseball uniform and make him hit 700 home runs. |

| Завтра мой Бари играет здесь на выезде. | Tomorrow Bari F.C. is playing an away match here. |

| Посмотрите, там был оксид железа, который остался в остеонах, а также в канальцах. | Look, there was iron oxide caught in the osteons as well as canaliculi. |

| Кьяра, это постановления суда Бари. | Chiara, this is from the Court in Bari. |

| Бари, я хочу водички. | Barry, I need some water. |

| Похоже, это уже не впервый раз, когда вы просите меня заменить Бари Цукеркорна. | Look, this is not the first time I’ve been brought in to replace Barry Zuckerkorn. |

| Этот оксид служит диэлектриком, а также защищает конденсатор от агрессивных реакций металлического алюминия на части электролита. | This oxide serves as dielectric and also protects the capacitor from the aggressive reactions of metallic aluminum to parts of the electrolyte. |

| Гончары начали рисовать полихромные картины на белой непрозрачной поверхности с металлическими оксидами, такими как оксид кобальта, и производить люстру. | Potters began to draw polychrome paintings on the white opaque surface with metallic oxides such as cobalt oxide and to produce lustreware. |

| Эти факторы-высокий показатель преломления, низкая растворимость в глазури и размер частиц делают оксид олова отличным глушителем. | These factors – the high refractive index, the low solubility in glazes and the particle size make tin oxide an excellent opacifier. |

Оксид алюминия и оксид железа присутствуют только в виде флюса для снижения температуры спекания и вносят незначительный вклад в прочность цемента. | Aluminium oxide and iron oxide are present only as a flux to reduce the sintering temperature and contribute little to the cement strength. |

| Сульфидные руды цинка обжигают в присутствии кислорода, превращая сульфид цинка в оксид. | Zinc sulfide ores are roasted in the presence of oxygen, converting the zinc sulfide to the oxide. |

| 2 декабря 1943 года 105 Ju 88 A-4s, вооруженные бомбами и мотобомбой, кружащими торпедами, атаковали удерживаемый союзниками порт Бари, Италия. | On 2 December 1943, 105 Ju 88 A-4s, armed with bombs and motobomba circling torpedoes, attacked the Allied-held port of Bari, Italy. |

| Ранние формулы лака для ногтей были созданы с использованием основных ингредиентов, таких как лавандовое масло, Кармин, оксид олова и масло бергамота. | Early nail polish formulas were created using basic ingredients such as lavender oil, Carmine, oxide tin, and bergamot oil. |

Оксид цинка эвгенол также используется в качестве антимикробной добавки в красках. | Zinc oxide eugenol is also used as an antimicrobial additive in paint. |

| Одна трубка содержит оксид цинка и растительное или минеральное масло, другая-эвгенол и канифоль. | One tube contains zinc oxide and vegetable or mineral oil; the other contains eugenol and rosin. |

| В таких городах, как Бари и Неаполь, беспорядки можно было подавить, а Флоренцию на целый день контролировали демонстранты. | In towns like Bari and Naples rioting could be suppressed, while Florence was controlled by demonstrators for a whole day. |

| Оксид свинца-это флюс, который заставляет свинцовую и оловянную глазурь плавиться на глиняном корпусе печенья при низкой температуре печи, около 800 ° C. | Lead oxide is a flux that causes lead and tin glazes to fuse to the earthenware biscuit body at a low oven temperature, about 800°C. |

Оксид урана сушат перед вставкой в трубы, чтобы попытаться устранить влагу в керамическом топливе, которая может привести к коррозии и водородному охрупчиванию. | The uranium oxide is dried before inserting into the tubes to try to eliminate moisture in the ceramic fuel that can lead to corrosion and hydrogen embrittlement. |

| Сравнивая диэлектрические проницаемости различных оксидных материалов, видно, что пентоксид тантала имеет диэлектрическую проницаемость примерно в три раза выше, чем оксид алюминия. | Comparing the permittivities of the different oxide materials it is seen that tantalum pentoxide has a permittivity approximately three times higher than aluminum oxide. |

| Оксид индия-олова используется в качестве светофильтра в натриевых лампах низкого давления. | Indium tin oxide is used as a light filter in low-pressure sodium-vapor lamps. |

| Еще позже римляне использовали ступку без пуццолана с использованием измельченной терракоты, вводя в смесь оксид алюминия и диоксид кремния. | Even later, the Romans used a mortar without pozzolana using crushed terra cotta, introducing aluminum oxide and silicon dioxide into the mix. |

| Гораздо реже встречаются всплывающие окна, вызванные присутствием пирита, сульфида железа, который генерирует расширение, образуя оксид железа и эттрингит. | Far less common are pop-outs caused by the presence of pyrite, an iron sulfide that generates expansion by forming iron oxide and ettringite. |

| Гадолиний был открыт в 1880 году Жаном Шарлем де Мариньяком, который обнаружил его оксид с помощью спектроскопии. | Gadolinium was discovered in 1880 by Jean Charles de Marignac, who detected its oxide by using spectroscopy. |

| Было отмечено, что нерастворимый оксид этого элемента имеет коричневый оттенок. | The insoluble oxide of this element was noted to be tinged brown. |

| Оксиды растворяются в азотной кислоте, которая исключает один из основных компонентов, церий, оксид которого нерастворим в HNO3. | The oxides are dissolved in nitric acid that excludes one of the main components, cerium, whose oxide is insoluble in HNO3. |

| Например, обожженный свинец был из рода оксид и вида свинец. | For example, burned lead was of the genus oxide and species lead. |

| Атмосферный натрий под этим слоем обычно химически связан в соединениях, таких как оксид натрия, в то время как атомы натрия над слоем, как правило, ионизированы. | Atmospheric sodium below this layer is normally chemically bound in compounds such as sodium oxide, while the sodium atoms above the layer tend to be ionized. |

| Чтобы преобразовать оксид или сульфид металла в более чистый металл, руда должна быть восстановлена физически, химически или электролитически. | In order to convert a metal oxide or sulphide to a purer metal, the ore must be reduced physically, chemically, or electrolytically. |

| В порту Бари произошел непреднамеренный выброс химического оружия. | An unintended chemical weapon release occurred at the port of Bari. |

Это описание не является уникальным для SiC, но также применимо к другим бинарным тетраэдрическим материалам, таким как оксид цинка и сульфид кадмия. | This description is not unique to SiC, but also applies to other binary tetrahedral materials, such as zinc oxide and cadmium sulfide. |

| Оксид свинца также способствует растворимости других оксидов металлов и используется в цветном стекле. | Lead oxide also facilitates solubility of other metal oxides and is used in colored glass. |

| Как и оксид, фторид является высокоосновным анионом и, как известно, стабилизирует ионы металлов в высоких степенях окисления. | Like oxide, fluoride is a highly basic anion and is known to stabilize metal ions in high oxidation states. |

| Обладая высокой температурой плавления, оксид иттрия используется в некоторых керамических и стеклянных изделиях для придания им ударопрочности и низких свойств теплового расширения. | Having a high melting point, yttrium oxide is used in some ceramic and glass to impart shock resistance and low thermal expansion properties. |

Оксид цинка эвгенол образует смесь оксида цинка и эвгенола с образованием полимеризованного эвгенольного цемента. | Zinc oxide eugenol constituents a mixture of zinc oxide and eugenol to form a polymerised eugenol cement. |

| Металл-Оксид-Полупроводниковый Полевой Транзистор. | Metal-Oxide-Semiconductor Field-Effect Transistor. |

| В этой реакции оксид серебра на первой стадии действует как донор гидроксида, в то время как Ион серебра не играет никакой роли в реакции. | In this reaction, the silver oxide in the first step acts as a hydroxide donor while the silver ion plays no role in the reaction. |

| Себациновая кислота производится из касторового масла с использованием гидроксида натрия, серной кислоты с катализаторами, включая оксид цинка и фенол. | Sebacic acid is produced from castor oil by using sodium hydroxide, sulfuric acid with catalysts including zinc oxide and phenol. |

Обработанный на растворе слой оксида цинка, модифицированного гидроксидом бария, легированный алюминием для высокоэффективных инвертированных органических солнечных элементов

rsc.org/schema/rscart38″> Инвертированные органические солнечные элементы (iOSC) с воздухоустойчивыми интерфейсными материалами и верхними электродами и КПД 6,01% достигаются за счет введения слоя гидроксида бария (Ba (OH) 2 ) между оксидом цинка, легированным алюминием (AZO) слой вывода электронов и активный слой. В качестве соединений активного слоя были выбраны чередующийся сополимер дикетопирролопиррола и хинкетиофена с низкой шириной запрещенной зоны (pDPP5T-2) и метиловый эфир фенил-C61-масляной кислоты (PC 61 BM).По сравнению с устройством управления без Ba (OH) 2 , введение слоя Ba (OH) 2 толщиной в несколько нанометров приводит к усилению В OC на 10%, Дж SC 28%, FF 28% и PCE 80%. Модификация AZO раствором, обработанным дешевым слоем Ba (OH) 2 , увеличила эффективность инвертированного устройства за счет значительного снижения энергетического барьера для вывода электронов из ПК 61 BM и, следовательно, снижения заряда рекомбинация наблюдается. Резкое повышение эффективности устройства и простота изготовления путем обработки раствора предполагают, что Ba (OH) 2 является перспективным и практичным способом снижения потерь рекомбинации на поверхности раздела на катоде органических солнечных элементов.

Резкое повышение эффективности устройства и простота изготовления путем обработки раствора предполагают, что Ba (OH) 2 является перспективным и практичным способом снижения потерь рекомбинации на поверхности раздела на катоде органических солнечных элементов.У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуй еще раз?Катализаторы | Бесплатный полнотекстовый | Pt-аморфный барий-оксид алюминия / углеродные катализаторы для усиленной реакции электроокисления метанола

2.

1. Влияние различных температур прокаливания на MOR катализатора На рисунке 1a показана циклическая вольтамперометрия (CV) катализаторов Pt-Ba 0,5 AlO x / C с Ba 0,5 AlO x , подвергнутых различным прокаливанию. температуры. Все катализаторы имели одинаковые потенциалы прямого пика, а именно 0,66, 0,65 и 0,65 В. Однако максимальная плотность тока при прямой развертке CV для окисления CH 3 OH и электрохимически активная площадь поверхности (ECSA) являются важными свойствами для определяющие элементы при оценке активности MOR электрода в DMFC.Катализатор с большой ECSA обычно обладает высокой электрокаталитической активностью [24]. На рис. 1a, b характеристики полученного некальцинированного катализатора Ba 0,5 AlO x были выше, чем у двух других катализаторов при температурах прокаливания 200 ° C и 400 ° C. Этот результат показал, что максимальная плотность тока (3,89 мА / см 2 ) и ECSA (49,83 м 2 / г) для MOR некальцинированных катализаторов были выше, чем у катализаторов, прокаленных при 200 ° C (2.

1. Влияние различных температур прокаливания на MOR катализатора На рисунке 1a показана циклическая вольтамперометрия (CV) катализаторов Pt-Ba 0,5 AlO x / C с Ba 0,5 AlO x , подвергнутых различным прокаливанию. температуры. Все катализаторы имели одинаковые потенциалы прямого пика, а именно 0,66, 0,65 и 0,65 В. Однако максимальная плотность тока при прямой развертке CV для окисления CH 3 OH и электрохимически активная площадь поверхности (ECSA) являются важными свойствами для определяющие элементы при оценке активности MOR электрода в DMFC.Катализатор с большой ECSA обычно обладает высокой электрокаталитической активностью [24]. На рис. 1a, b характеристики полученного некальцинированного катализатора Ba 0,5 AlO x были выше, чем у двух других катализаторов при температурах прокаливания 200 ° C и 400 ° C. Этот результат показал, что максимальная плотность тока (3,89 мА / см 2 ) и ECSA (49,83 м 2 / г) для MOR некальцинированных катализаторов были выше, чем у катализаторов, прокаленных при 200 ° C (2. 89 мА / см 2 и 25,12 м 2 / г) и 400 ° C (1,08 мА / см 2 и 22,52 м 2 / г). Свойства переноса заряда различных катализаторов оценивали с использованием графиков Найквиста для измерения спектров электрохимического импеданса (EIS); диаметр первичного полукруга тесно связан с сопротивлением зарядовой реакции (R ct ), связанным с MOR [25]. Малый диаметр полукруга соответствует высокой электрокаталитической активности катализатора MOR.Как показано на рисунке 1c, диаметр первичного полукруга для данных импеданса может быть смоделирован в модели эквивалентной схемы, показанной на рисунке 1d [25,26]. В схеме использовались следующие элементы: R s — сопротивление раствора, R o — контактное сопротивление между катализатором и опорным электродом, а элемент постоянной фазы (CPE) — двухслойная емкость, которая равна связано с адсорбцией интермедиатов, образующихся при MOR [25]. На рисунке 1c, R ct из 20% Pt-Ba 0.

89 мА / см 2 и 25,12 м 2 / г) и 400 ° C (1,08 мА / см 2 и 22,52 м 2 / г). Свойства переноса заряда различных катализаторов оценивали с использованием графиков Найквиста для измерения спектров электрохимического импеданса (EIS); диаметр первичного полукруга тесно связан с сопротивлением зарядовой реакции (R ct ), связанным с MOR [25]. Малый диаметр полукруга соответствует высокой электрокаталитической активности катализатора MOR.Как показано на рисунке 1c, диаметр первичного полукруга для данных импеданса может быть смоделирован в модели эквивалентной схемы, показанной на рисунке 1d [25,26]. В схеме использовались следующие элементы: R s — сопротивление раствора, R o — контактное сопротивление между катализатором и опорным электродом, а элемент постоянной фазы (CPE) — двухслойная емкость, которая равна связано с адсорбцией интермедиатов, образующихся при MOR [25]. На рисунке 1c, R ct из 20% Pt-Ba 0. Катализаторы 5 AlO x / C, полученные с некальцинированным Ba 0,5 AlO x , были меньше, чем катализаторы, прокаленные при 200 ° C и 400 ° C. Эти результаты показали, что скорость ионного переноса MOR катализатора 20% Pt-Ba 0,5 AlO x / C, полученного некальцинированием Ba 0,5 AlO x , была выше, чем у двух других катализаторов, прокаленных при 200 ° C и 400 ° C из-за наличия проводящей углеродной подложки [12]. Таким образом, была получена наилучшая электрокаталитическая активность катализатора MOR.Аморфные структуры были получены при использовании некальцинированных катализаторов Ba 0,5 AlO x и катализаторов, прокаленных при температуре от 200 ° C до 400 ° C, как показали данные XRD и изображение ПЭМ, показанные на рис. 2a, b. Однако их гранулометрический состав различается, что позволяет предположить, что размер частиц влияет на активность катализатора. Гистограммы гранулометрического состава некальцинированных катализаторов Ba 0,5 AlO x и катализаторов, прокаленных при температуре от 200 ° C до 400 ° C, показаны на рисунке 3.

Катализаторы 5 AlO x / C, полученные с некальцинированным Ba 0,5 AlO x , были меньше, чем катализаторы, прокаленные при 200 ° C и 400 ° C. Эти результаты показали, что скорость ионного переноса MOR катализатора 20% Pt-Ba 0,5 AlO x / C, полученного некальцинированием Ba 0,5 AlO x , была выше, чем у двух других катализаторов, прокаленных при 200 ° C и 400 ° C из-за наличия проводящей углеродной подложки [12]. Таким образом, была получена наилучшая электрокаталитическая активность катализатора MOR.Аморфные структуры были получены при использовании некальцинированных катализаторов Ba 0,5 AlO x и катализаторов, прокаленных при температуре от 200 ° C до 400 ° C, как показали данные XRD и изображение ПЭМ, показанные на рис. 2a, b. Однако их гранулометрический состав различается, что позволяет предположить, что размер частиц влияет на активность катализатора. Гистограммы гранулометрического состава некальцинированных катализаторов Ba 0,5 AlO x и катализаторов, прокаленных при температуре от 200 ° C до 400 ° C, показаны на рисунке 3. Результаты показали, что максимальный средний размер частиц составлял от 0,6 мкм до 3,0 мкм, 0,6, 2,0 и 8,0 мкм, от 5,0 мкм до 10,5 мкм, соответственно. Их удельная поверхность составляла 7,79 ± 0,01, 5,24 ± 0,01 и 3,48 ± 0,01 м 2 / г, что соответствовало малым размерам частиц катализаторов с большой удельной поверхностью. Эти результаты прояснили влияние наблюдаемого размера частиц на MOR. Bergamaski et al. [27] сообщили об увеличении прочности связи Pt-CO и Pt-OH с уменьшением размера частиц на MOR.Следовательно, влияние размера частиц Ba 0,5 AlO x , наблюдаемое на MOR, было связано с увеличением прочности связи Ba 0,5 AlO x -OH адс с уменьшением размера их частиц, приводит к более высокому СОЖ. Следовательно, активность MOR снижалась с повышением температуры прокаливания катализаторов Ba 0,5 AlO x , с возрастающим влиянием на увеличенный размер частиц и уменьшение площади поверхности.

Результаты показали, что максимальный средний размер частиц составлял от 0,6 мкм до 3,0 мкм, 0,6, 2,0 и 8,0 мкм, от 5,0 мкм до 10,5 мкм, соответственно. Их удельная поверхность составляла 7,79 ± 0,01, 5,24 ± 0,01 и 3,48 ± 0,01 м 2 / г, что соответствовало малым размерам частиц катализаторов с большой удельной поверхностью. Эти результаты прояснили влияние наблюдаемого размера частиц на MOR. Bergamaski et al. [27] сообщили об увеличении прочности связи Pt-CO и Pt-OH с уменьшением размера частиц на MOR.Следовательно, влияние размера частиц Ba 0,5 AlO x , наблюдаемое на MOR, было связано с увеличением прочности связи Ba 0,5 AlO x -OH адс с уменьшением размера их частиц, приводит к более высокому СОЖ. Следовательно, активность MOR снижалась с повышением температуры прокаливания катализаторов Ba 0,5 AlO x , с возрастающим влиянием на увеличенный размер частиц и уменьшение площади поверхности. Полученные результаты показали, что непрокаленный Ba 0.5 катализаторов AlO x обладают выдающейся активностью MOR, имеют наименьший размер частиц и наибольшую удельную поверхность. Показаны XPS O 1s, Ba 3d и Al 2p для Ba 0,5 AlO x при различных температурах прокаливания. на рисунке 4. Энергии связи O 1s и Ba 3d были аналогичными в некальцинированных катализаторах Ba 0,5 AlO x или катализаторах, прокаленных при 200 ° C и 400 ° C. Пик при энергии связи O 1 с для каждого катализатора показывает состояние гидроксида алюминия (Al (OH) 3 ) или оксигидроксида алюминия (AlO (OH)) при 532.4 эВ и оксид алюминия (Al 2 O 3 ) при 531,33 эВ [28]. Наличие -OH, возможно, заставляет Al 2 O 3 реагировать с водой с образованием Al (OH) 3 [29]. В этой реакции вода поступает из катализатора, подвергающегося воздействию атмосферы (влаги) до измерения XPS [30], и Al 2 O 3 , который реагирует с Al (OH) 3 с образованием AlO (OH) [29] .

Полученные результаты показали, что непрокаленный Ba 0.5 катализаторов AlO x обладают выдающейся активностью MOR, имеют наименьший размер частиц и наибольшую удельную поверхность. Показаны XPS O 1s, Ba 3d и Al 2p для Ba 0,5 AlO x при различных температурах прокаливания. на рисунке 4. Энергии связи O 1s и Ba 3d были аналогичными в некальцинированных катализаторах Ba 0,5 AlO x или катализаторах, прокаленных при 200 ° C и 400 ° C. Пик при энергии связи O 1 с для каждого катализатора показывает состояние гидроксида алюминия (Al (OH) 3 ) или оксигидроксида алюминия (AlO (OH)) при 532.4 эВ и оксид алюминия (Al 2 O 3 ) при 531,33 эВ [28]. Наличие -OH, возможно, заставляет Al 2 O 3 реагировать с водой с образованием Al (OH) 3 [29]. В этой реакции вода поступает из катализатора, подвергающегося воздействию атмосферы (влаги) до измерения XPS [30], и Al 2 O 3 , который реагирует с Al (OH) 3 с образованием AlO (OH) [29] . Пики при энергиях связи 780,4 и 795,5 эВ для всех катализаторов можно отнести к основным линиям Ba 3d 5/2 и 3d 3/2 Ba 2+ соответственно [31].В частности, энергии связи Al 2p XPS варьировались между катализаторами Ba 0,5 AlO x , прокаленными при различных температурах. Только один пик энергии связи при 74,1 эВ был получен для некальцинированного Ba 0,5 AlO x . Однако, когда температура прокаливания увеличилась до 200 ° C и 400 ° C, пики энергий связи Al 2p положительно сдвинулись до 75,3 и 75,8 эВ, которые были отнесены к Al (OH) 3 и AlO (OH), соответственно [31].

Пики при энергиях связи 780,4 и 795,5 эВ для всех катализаторов можно отнести к основным линиям Ba 3d 5/2 и 3d 3/2 Ba 2+ соответственно [31].В частности, энергии связи Al 2p XPS варьировались между катализаторами Ba 0,5 AlO x , прокаленными при различных температурах. Только один пик энергии связи при 74,1 эВ был получен для некальцинированного Ba 0,5 AlO x . Однако, когда температура прокаливания увеличилась до 200 ° C и 400 ° C, пики энергий связи Al 2p положительно сдвинулись до 75,3 и 75,8 эВ, которые были отнесены к Al (OH) 3 и AlO (OH), соответственно [31].2.2. Влияние различных соотношений предшественников Ba и Al на MOR

. CV MOR от -0,2 В до 0,9 В на 20% Pt с различными катализаторами BaAlO x / C, состоящими из BaAlO x , были получены с различными соотношениями Прекурсоры Ba и Al: мольные отношения 1/1, 1/2, 1/3, 2/1 и 3/1, названные Ba 0,5 Al 0,5 O x , Ba 0,5 AlO x , Ba 0,33 AlO x , BaAl 0,5 O x и BaAl 0,33 O x соответственно, как показано на рисунке 5a. Потенциалы прямого пика катализаторов BaAlO x , приготовленных с различным соотношением контактов Ba и Al на 20% Pt-различных катализаторах BaAlO x / C, наблюдаемые при примерно 0,66–0,67 В при прямом сканировании (таблица 1), были характерны для MOR путем окисления Pt- (CH 3 OH) адсорбирует на поверхности катализатора [32]. Однако прямые пики потенциалов 20% Pt-Al 2 O 3 / C и 20% Pt / C отрицательно сдвинулись до 0,64 и 0,65 В по сравнению с 20% Pt-Ba 0.5 катализаторов AlO x / C, что указывает на низкую активность их MOR. Напротив, поддерживаемые пики потенциалов различных катализаторов при около 0,46–0,48 В были аналогичны таковому для 20% Pt / C (0,47 В) при обратном сканировании и в основном связаны с удалением остаточных углеродных частиц, образовавшихся при прямом сканировании. [33]. Одновременно эти катализаторы BaAlO x могут улучшить поверхность Pt и будут покрыты метанолом, вызывая повышенную хемосорбцию H на чистой Pt, такой как PtOH и + H + + e — → Pt + H 2 O [34].

Потенциалы прямого пика катализаторов BaAlO x , приготовленных с различным соотношением контактов Ba и Al на 20% Pt-различных катализаторах BaAlO x / C, наблюдаемые при примерно 0,66–0,67 В при прямом сканировании (таблица 1), были характерны для MOR путем окисления Pt- (CH 3 OH) адсорбирует на поверхности катализатора [32]. Однако прямые пики потенциалов 20% Pt-Al 2 O 3 / C и 20% Pt / C отрицательно сдвинулись до 0,64 и 0,65 В по сравнению с 20% Pt-Ba 0.5 катализаторов AlO x / C, что указывает на низкую активность их MOR. Напротив, поддерживаемые пики потенциалов различных катализаторов при около 0,46–0,48 В были аналогичны таковому для 20% Pt / C (0,47 В) при обратном сканировании и в основном связаны с удалением остаточных углеродных частиц, образовавшихся при прямом сканировании. [33]. Одновременно эти катализаторы BaAlO x могут улучшить поверхность Pt и будут покрыты метанолом, вызывая повышенную хемосорбцию H на чистой Pt, такой как PtOH и + H + + e — → Pt + H 2 O [34]. Кроме того, таблица 1, полученная из рисунка 5a, показывает, что максимальные плотности тока при прямом и обратном пиковом потенциале для катализаторов 20% Pt-Al 2 O 3 / C составляли 0,58 и 0,27 мА / см 2 , которые были ниже, чем у катализаторов 20% Pt / C (1,47 и 0,4 мА / см 2 ). Этот результат показал, что Al 2 O 3 не был каталитически активен в MOR. Следовательно, он получил наименьшее значение ECSA и наибольшее значение EIS, как показано на рис. 5b, c соответственно.Однако максимальная плотность тока при прямом и обратном пиковом потенциале катализаторов BaAlO x , приготовленных с различными соотношениями Ba, смешанного с Al, была выше, чем у Al 2 O 3 . Эти результаты свидетельствуют о том, что присутствие Ba в катализаторах BaAlO x облегчает окисление только что хемосорбированных частиц и приводит к увеличению MOR, благодаря которому катализаторы BaAlO x обеспечивают активный кислород для эффективного удаления промежуточных продуктов, таких как CO на Pt.

Кроме того, таблица 1, полученная из рисунка 5a, показывает, что максимальные плотности тока при прямом и обратном пиковом потенциале для катализаторов 20% Pt-Al 2 O 3 / C составляли 0,58 и 0,27 мА / см 2 , которые были ниже, чем у катализаторов 20% Pt / C (1,47 и 0,4 мА / см 2 ). Этот результат показал, что Al 2 O 3 не был каталитически активен в MOR. Следовательно, он получил наименьшее значение ECSA и наибольшее значение EIS, как показано на рис. 5b, c соответственно.Однако максимальная плотность тока при прямом и обратном пиковом потенциале катализаторов BaAlO x , приготовленных с различными соотношениями Ba, смешанного с Al, была выше, чем у Al 2 O 3 . Эти результаты свидетельствуют о том, что присутствие Ba в катализаторах BaAlO x облегчает окисление только что хемосорбированных частиц и приводит к увеличению MOR, благодаря которому катализаторы BaAlO x обеспечивают активный кислород для эффективного удаления промежуточных продуктов, таких как CO на Pt. поверхность.Максимальная плотность тока (4,07 мА / см 2 ) на прямом пике катализаторов 20% Pt-Ba 0,5 AlO x / C (мольное отношение Ba / Al 1/2) была выше, чем у 20% катализаторов. % Pt / C и другие катализаторы BaAlO x , приготовленные с различными мольными соотношениями контакта Ba и Al. Эти результаты показали, что метанол легче окисляется с катализатором 20% Pt-Ba 0,5 AlO x / C, чем с другими катализаторами, включая катализатор 20% Pt / C. Кроме того, ECSA различных катализаторов показан на Рисунок 5b и Таблица 1.Результаты показали, что MOR катализаторов 20% Pt-Ba 0,5 AlO x / C зависит от самого большого ECSA (49,83 м 2 / г) среди катализаторов. На рисунке 5d, R ct катализаторов 20% Pt-Ba 0,5 AlO x / C было ниже, чем у катализаторов 20% Pt / C и других катализаторов, и этот параметр соответствовал высокой электрокаталитической активности MOR.

поверхность.Максимальная плотность тока (4,07 мА / см 2 ) на прямом пике катализаторов 20% Pt-Ba 0,5 AlO x / C (мольное отношение Ba / Al 1/2) была выше, чем у 20% катализаторов. % Pt / C и другие катализаторы BaAlO x , приготовленные с различными мольными соотношениями контакта Ba и Al. Эти результаты показали, что метанол легче окисляется с катализатором 20% Pt-Ba 0,5 AlO x / C, чем с другими катализаторами, включая катализатор 20% Pt / C. Кроме того, ECSA различных катализаторов показан на Рисунок 5b и Таблица 1.Результаты показали, что MOR катализаторов 20% Pt-Ba 0,5 AlO x / C зависит от самого большого ECSA (49,83 м 2 / г) среди катализаторов. На рисунке 5d, R ct катализаторов 20% Pt-Ba 0,5 AlO x / C было ниже, чем у катализаторов 20% Pt / C и других катализаторов, и этот параметр соответствовал высокой электрокаталитической активности MOR. На рисунке 6 показаны данные XRD для различных катализаторов BaAlO x с различным соотношением контактов Ba и Al.Аморфные структуры образовывались, когда мольное отношение контактов предшественника Al было больше или равно таковому у предшественников Ba, например Ba 0,5 Al 0,5 O x (Ba / Al = 1/1), Ba 0,5 AlO x (Ba / Al = 1/2) и Ba 0,33 AlO x (Ba / Al = 1/3). Кристаллизационное соединение, состоящее из кристаллических структур Al 2 O 3 (CCDS11-0517) и Ba 2 Al 2 O 5 (44-0474), образованных мольным соотношением предшественников Ba, было больше, чем молярное соотношение предшественников Al, таких как BaAl 0.5 O x (Ba / Al = 2/1) и BaAl 0,33 O x (Ba / Al = 3/1). К сожалению, активность MOR этих кристаллических катализаторов BaAlO x была ниже, чем у аморфных катализаторов BaAlO x , поскольку аморфные катализаторы BaAlO x , возможно, состояли из аморфного Al 2 O 3 , существующего в вакансиях нейтрального кислорода [35] .

На рисунке 6 показаны данные XRD для различных катализаторов BaAlO x с различным соотношением контактов Ba и Al.Аморфные структуры образовывались, когда мольное отношение контактов предшественника Al было больше или равно таковому у предшественников Ba, например Ba 0,5 Al 0,5 O x (Ba / Al = 1/1), Ba 0,5 AlO x (Ba / Al = 1/2) и Ba 0,33 AlO x (Ba / Al = 1/3). Кристаллизационное соединение, состоящее из кристаллических структур Al 2 O 3 (CCDS11-0517) и Ba 2 Al 2 O 5 (44-0474), образованных мольным соотношением предшественников Ba, было больше, чем молярное соотношение предшественников Al, таких как BaAl 0.5 O x (Ba / Al = 2/1) и BaAl 0,33 O x (Ba / Al = 3/1). К сожалению, активность MOR этих кристаллических катализаторов BaAlO x была ниже, чем у аморфных катализаторов BaAlO x , поскольку аморфные катализаторы BaAlO x , возможно, состояли из аморфного Al 2 O 3 , существующего в вакансиях нейтрального кислорода [35] . Обильные кислородные вакансии демонстрируют резко улучшенную электрокаталитическую активность MOR [36]. По мере того, как образуется больше кислородных вакансий, они приводят к увеличению поверхностной концентрации кислорода на металлооксидных катализаторах, обеспечивая большее количество связи оксид металла-OH адс [37], что увеличивает конверсию CO адс в CO 2 на Оксид Pt-металла / C катализатор [38].Следовательно, кислородные вакансии катализатора Ba 0,5 AlO x были больше, чем вакансии катализатора Ba 0,5 Al 0,5 O x , поскольку мольное отношение Al в Ba 0,5 AlO x было выше, чем у Ba 0,5 Al 0,5 O x из-за наличия в катализаторах более аморфного Al 2 O 3 . Аморфный Al 2 O 3 с большим количеством отрицательных зарядов также способствует осаждению и диспергированию наночастиц Pt за счет сильного электростатического взаимодействия [39].

Обильные кислородные вакансии демонстрируют резко улучшенную электрокаталитическую активность MOR [36]. По мере того, как образуется больше кислородных вакансий, они приводят к увеличению поверхностной концентрации кислорода на металлооксидных катализаторах, обеспечивая большее количество связи оксид металла-OH адс [37], что увеличивает конверсию CO адс в CO 2 на Оксид Pt-металла / C катализатор [38].Следовательно, кислородные вакансии катализатора Ba 0,5 AlO x были больше, чем вакансии катализатора Ba 0,5 Al 0,5 O x , поскольку мольное отношение Al в Ba 0,5 AlO x было выше, чем у Ba 0,5 Al 0,5 O x из-за наличия в катализаторах более аморфного Al 2 O 3 . Аморфный Al 2 O 3 с большим количеством отрицательных зарядов также способствует осаждению и диспергированию наночастиц Pt за счет сильного электростатического взаимодействия [39]. Однако мольное отношение Al увеличилось до 3. В результате активность MOR катализатора Ba 0,33 AlO x была ниже, чем у других катализаторов, возможно, потому, что избыточные контакты Al производят дефекты кислородных вакансий и вызывают длительное -дистанционное удлинение связи O – O [40]; таким образом, активность MOR снизилась. СЭМ и ПЭМ-изображения катализатора 20% Pt-Ba 0,5 AlO x / C показаны на рисунках 7 и 8a. На рисунке 8b представлены XPS-спектры Pt 4f для 20% Pt / C и 20% Pt-Ba 0.Катализаторы 5 AlO x / C были отнесены к металлическому состоянию Pt 0 и оксидным состояниям Pt 2+ и Pt 4+ . Энергия связи пиков Pt 4f для 20% Pt-Ba 0,5 AlO x / C сдвинута положительно по сравнению с пиками 20% Pt / C, и этот сдвиг можно отнести к взаимодействиям между Pt и оксидами металлов [ 14] или взаимодействия металл-носитель [41], что указывает на перенос электрона [42] между Pt и Ba 0,5 AlO x или атомно-дисперсными Pt 0 и агрегатами Pt на оксиде металла [43].

Однако мольное отношение Al увеличилось до 3. В результате активность MOR катализатора Ba 0,33 AlO x была ниже, чем у других катализаторов, возможно, потому, что избыточные контакты Al производят дефекты кислородных вакансий и вызывают длительное -дистанционное удлинение связи O – O [40]; таким образом, активность MOR снизилась. СЭМ и ПЭМ-изображения катализатора 20% Pt-Ba 0,5 AlO x / C показаны на рисунках 7 и 8a. На рисунке 8b представлены XPS-спектры Pt 4f для 20% Pt / C и 20% Pt-Ba 0.Катализаторы 5 AlO x / C были отнесены к металлическому состоянию Pt 0 и оксидным состояниям Pt 2+ и Pt 4+ . Энергия связи пиков Pt 4f для 20% Pt-Ba 0,5 AlO x / C сдвинута положительно по сравнению с пиками 20% Pt / C, и этот сдвиг можно отнести к взаимодействиям между Pt и оксидами металлов [ 14] или взаимодействия металл-носитель [41], что указывает на перенос электрона [42] между Pt и Ba 0,5 AlO x или атомно-дисперсными Pt 0 и агрегатами Pt на оксиде металла [43]. Кроме того, в катализаторах Pt 0 содержание 20% катализаторов Pt-Ba 0,5 AlO x / C увеличилось до 70% по сравнению с 52,6% катализаторов 20% Pt / C, тем самым обеспечивая более доступные активные центры Pt для адсорбция метанола [14]. Бифункциональный механизм катализаторов Pt-металл-оксид / C зависит от синергетического вклада биметаллического оксида на Pt-катализаторах в MOR [12], происходящего от ОН, адсорбированного на поверхности оксида металла, который может окислять CO присутствует на поверхности Pt [11,37,44].Таким образом, бифункциональный механизм MOR с катализаторами 20% Pt-Ba 0,5 AlO x / C можно резюмировать в (1) — (4). В (1) метанол первоначально адсорбируется на Pt, и его метанольный протон одновременно теряется с образованием основного оксидного иона. В (2) присутствие групп Ba 0,5 AlO x может побуждать частицы OH адс реагировать с CO адс на поверхности Pt.

Кроме того, в катализаторах Pt 0 содержание 20% катализаторов Pt-Ba 0,5 AlO x / C увеличилось до 70% по сравнению с 52,6% катализаторов 20% Pt / C, тем самым обеспечивая более доступные активные центры Pt для адсорбция метанола [14]. Бифункциональный механизм катализаторов Pt-металл-оксид / C зависит от синергетического вклада биметаллического оксида на Pt-катализаторах в MOR [12], происходящего от ОН, адсорбированного на поверхности оксида металла, который может окислять CO присутствует на поверхности Pt [11,37,44].Таким образом, бифункциональный механизм MOR с катализаторами 20% Pt-Ba 0,5 AlO x / C можно резюмировать в (1) — (4). В (1) метанол первоначально адсорбируется на Pt, и его метанольный протон одновременно теряется с образованием основного оксидного иона. В (2) присутствие групп Ba 0,5 AlO x может побуждать частицы OH адс реагировать с CO адс на поверхности Pt. В результате образуется CO 2 , как показано в (3). Следовательно, высвобождается больше активных центров на поверхности Pt, что способствует окислению метанола.Ожидается, что прочно связанный промежуточный продукт будет удален с поверхности электрокатализатора путем взаимодействия с Ba 0,5 AlO x . В (4) Pt, загруженная на Ba 0,5 AlO x , может реагировать с CO с образованием CO 2 .

В результате образуется CO 2 , как показано в (3). Следовательно, высвобождается больше активных центров на поверхности Pt, что способствует окислению метанола.Ожидается, что прочно связанный промежуточный продукт будет удален с поверхности электрокатализатора путем взаимодействия с Ba 0,5 AlO x . В (4) Pt, загруженная на Ba 0,5 AlO x , может реагировать с CO с образованием CO 2 .CH 3 OH ad → CO ad + 4H + + 4e —

(1)

Ba 0,5 AlO x + H 2 O → Ba 0,5 AlO x -OH ad + H + + e —

(2)

Pt-CO объявления + Ba 0.5 AlO x -OH ad → Pt + Ba 0,5 AlO x + CO 2 + H + + e —

(3)

Pt-Ba 0,5 AlO x + yCO → Pt-Ba 0,5 AlO x-y + yCO 2

(4)

Долговременную электрохимическую стабильность катализаторов 20% Pt / C и 20% Pt-Ba 0,5 AlO x / C в MOR исследовали путем выполнения 1000 циклов непрерывного потенциала в 1 M CH 3 OH + 0. 5 M H 2 SO 4 раствор (рисунок 9). Ясно, что плотность тока обоих образцов уменьшалась при увеличении количества циклов. Максимальная плотность тока катализатора 20% Pt-Ba 0,5 AlO x / C была все еще выше, чем у катализатора 20% Pt / C после 1000 циклов. Следовательно, долговременная электрохимическая стабильность катализаторов 20% Pt-Ba 0,5 AlO x / C была лучше, чем у катализаторов 20% Pt / C, что объяснялось эффективным удалением промежуточных частиц, извлеченных из синергетический эффект [19] между Pt и Ba 0.5 AlO x .

5 M H 2 SO 4 раствор (рисунок 9). Ясно, что плотность тока обоих образцов уменьшалась при увеличении количества циклов. Максимальная плотность тока катализатора 20% Pt-Ba 0,5 AlO x / C была все еще выше, чем у катализатора 20% Pt / C после 1000 циклов. Следовательно, долговременная электрохимическая стабильность катализаторов 20% Pt-Ba 0,5 AlO x / C была лучше, чем у катализаторов 20% Pt / C, что объяснялось эффективным удалением промежуточных частиц, извлеченных из синергетический эффект [19] между Pt и Ba 0.5 AlO x .Заявка на патент США для МЕТАЛЛИЧЕСКОГО ДЕКОРИРОВАННОГО ОКСИДА АЛЮМИНИЯ БАРИЯ КАЛЬЦИЯ И РОДСТВЕННЫХ МАТЕРИАЛОВ ДЛЯ КАТАЛИЗА Nh4 Заявка на патент (Заявка № 20200197911 от 25 июня 2020 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СООТВЕТСТВУЮЩУЮ ЗАЯВКУ В этой заявке заявлен приоритет и льготы согласно 35 USC. § 119 (e) к предварительной заявке на патент США сер. № 62/506,463, поданной 15 мая 2017 г., и 62/590 570, поданной 25 ноября 2017 г. Каждая из этих заявок полностью включена в настоящий документ посредством ссылки.

№ 62/506,463, поданной 15 мая 2017 г., и 62/590 570, поданной 25 ноября 2017 г. Каждая из этих заявок полностью включена в настоящий документ посредством ссылки.

Данное изобретение относится к катализатору на носителе для синтеза аммиака (NH 3 ) из газообразного азота (N 2 ) и газообразного водорода (H 2 ), способу изготовления носителя и способы декорирования носителя катализатором.

ИСТОРИЯ ВОПРОСА Угроза непрерывному экономическому развитию и безопасности, создаваемая изменением климата, вызванным антропогенными выбросами диоксида углерода (CO 2 ), хорошо известна специалистам в данной области техники.Чтобы противостоять этой угрозе, источники энергии, которые практически не содержат выбросов CO 2 , пользуются большим спросом как в развитых, так и в развивающихся странах. Хотя несколько вариантов производства энергии без CO 2 (например, ветровая, солнечная, гидроэлектрическая и ядерная энергия) были широко разработаны, ни один из них в настоящее время не включает в себя практически не содержащее CO 2 топливо.

Аммиак (NH 3 ) можно сжигать в качестве топлива согласно следующему уравнению реакции (1):

4NH 3 ( г ) + 3O 2 → 2N 2 + 6H 2 O ( г ) + тепло (1)

Таким образом, в принципе, NH 3 может использоваться как топливо, не содержащее CO 2 , и / или как среда для хранения водорода при термическом преобразовании в водород. и азотные газы.Однако почти все текущие производственные процессы NH 3 используют сырье и топливо, которые производят CO 2 .

Предыдущие усилия по устойчивому производству топлива были сосредоточены на биотопливе, H 2 и «искусственном фотосинтезе». Хотя этанол и биодизель имеют более высокую удельную энергию, чем NH 3 , использование пищевых ресурсов для производства топлива приводит к повышению цен на продовольствие как за счет смещения пахотных земель с продовольствия на топливо, так и за счет повышения цен на культуры, используемые для производства топлива. Такое перераспределение может вызвать политическую нестабильность в развивающихся странах из-за более высоких цен на продовольствие.

Такое перераспределение может вызвать политическую нестабильность в развивающихся странах из-за более высоких цен на продовольствие.

Водород никогда не мог решить проблемы с плотностью хранения, хотя NH 3 можно рассматривать как решение проблемы хранения H 2 . NH 3 имеет примерно вдвое большую плотность энергии жидкого водорода при легко достигаемых давлениях и температурах (около 9 атм при около 25 ° C; около 1 атм при около -33 ° C).

Хотя «искусственный фотосинтез» может создать замкнутый топливный цикл, для этого он должен извлекать CO 2 из воздуха.Поскольку газообразного азота гораздо больше (79%), чем CO 2 (0,04%) в атмосфере, использование NH 3 является более жизнеспособным путем для процесса этого типа; синтез одного моля метана (CH 4 ) требует обработки в 3550 раз больше воздуха, чем синтез одного моля NH 3 . Коммерческие воздушные сепараторы для атмосферной экстракции N 2 уже существуют и хорошо известны специалистам в данной области.

Основным промышленным способом производства аммиака является процесс Габера-Боша, проиллюстрированный следующим уравнением реакции (2):

N 2 ( г ) + 3H 2 ( г ) → 2NH 3 ( г ) (ΔH = −92.2 кДж / моль) (2)

Процесс Хабера-Боша требует примерно 31,4 гигаджоулей энергии, и по состоянию на 2005 год производит примерно 2,1 тонны CO 2 на тонну произведенного NH 3 . Около двух третей производства CO 2 происходит за счет парового риформинга углеводородов с получением газообразного водорода, а оставшаяся треть — за счет сжигания топлива для обеспечения энергией установки синтеза. По состоянию на 2005 год около 75% заводов Haber-Bosch NH 3 использовали природный газ в качестве сырья и топлива, а остальные использовали уголь или нефть.В результате на синтез Haber-Bosch NH 3 уходит от примерно 3% до примерно 5% мировой добычи природного газа и от примерно 1% до примерно 2% мирового производства энергии. Таким образом, желательно обеспечить усовершенствования методов синтеза аммиака, которые уменьшают зависимость методов от топлива с интенсивным содержанием CO 2 .

Таким образом, желательно обеспечить усовершенствования методов синтеза аммиака, которые уменьшают зависимость методов от топлива с интенсивным содержанием CO 2 .

Реакцию Габера-Боша обычно проводят в реакторе, содержащем оксид железа или рутениевый катализатор, при температуре примерно 300 ° C.и примерно 550 ° C, и при давлении от примерно 90 бар до примерно 180 бар. Повышенная температура требуется для достижения разумной скорости реакции. Из-за экзотермической природы синтеза NH 3 повышенная температура приводит к установлению равновесия в сторону реагентов, но этому противодействует высокое давление. В промышленном производстве отходящее тепло от синтеза аммиака способствует производству водорода путем парового риформинга природного газа.