Цинковое (Z) покрытие, нанесенное на сталь горячим способом

Цинковое (Z) покрытие, нанесенное на обе стороны горячим способом, продлевает срок службы готовой продукции благодаря защите стали от коррозии.

Помимо защиты в широком диапазоне от Z100 до Z600, непрерывное горячее цинкование гарантирует прочную связь покрытия со сталью. Эти свойства делают цинковое покрытие стали высокопригодным к формованию и эксплуатации в коррозионно-активной среде.

Цинковое покрытие практически полностью (>99%) состоит из цинка, а из-за полного отсутствия свинца в его составе кристаллы или блестки цинка на поверхности металла — мелкие, что придает изделиям приятный внешний вид. Стойкость цинкового покрытия к коррозии прямо пропорциональна его толщине. Срок службы изделий с покрытием Z600 (толщиной 42 мкм с обеих сторон) достигает 80 лет. Поэтому в отдельных сферах применения цинкование готовой продукции партиями можно заменить применением листовой стали с покрытием Z450 или Z600, что значительно упрощает технологическую цепочку.

Цинковое покрытие обеспечивает защиту стали от коррозии даже на открытых участках, включая, например, режущие кромки или места, где покрытие повреждено (царапинами, ударами и т.п.). Крайне низкий коэффициент трения и прочная связь покрытия со сталью препятствуют его отслаиванию, поэтому полная защита от коррозии распространяется и на участки, подвергающиеся сильному механическому воздействию в процессе формования.

Компания SSAB предлагает сталь с цинковым покрытием различной толщины, качества и способа обработки поверхности для разных сфер применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия с обеих сторон (г/м2) * | Ориентировочная толщина покрытия на единицу поверхности, обычно в микронах (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

* По капельному анализу в трех точках

Помимо указанных значений толщины цинкового покрытия по стандарту EN10346:2015, предлагаем разнообразные асимметричные покрытия, покрытия с одинаковым минимальным показателем массы в расчете на поверхность изделия, а также нанесение покрытий по техническим условиям заказчика.

Обработка оцинкованной стали

Формование

В общем и целом, цинковое (Z) покрытие выдерживает интенсивную деформацию благодаря своей пластичности и хорошим фрикционным свойствам. Следовательно, сталь без покрытия и оцинкованную сталь можно подвергать формованию одними и теми же способами без существенного изменения технологических условий. Из-за небольших различий в поверхностных свойствах иногда возникает необходимость внести незначительные изменения, например, в смазку, геометрию инструментов или усилие зажима. К достоинствам металлического покрытия относится и его смазывающее действие, которое эффективно проявляет себя при низком и умеренном поверхностном давлении в процессе формования. Гибочные характеристики оцинкованной листовой стали с массой покрытия до 275 г/м2 можно считать такими же, как у аналогичных сортов стали без покрытия.

Результаты формования стали с металлическим покрытием зависят от таких факторов, как геометрия элементов, марка стали, тип металлического покрытия, толщина, качественные характеристики поверхности и ее защита, а также от инструментов формования.

Сварка

Сталь разных марок с металлическим покрытием можно сваривать различными способами, включая многочисленные разновидности контактной, лазерной и дуговой сварки. Когда рекомендации по сварке соблюдаются, механические свойства сварных швов ничем не отличаются от аналогичных показателей стали без покрытия.

Сталь с металлическим покрытием чаще всего обрабатывается такими способами контактной сварки как, например, точечная сварка, обеспечивающая превосходные результаты. Полезные антикоррозийные свойства покрытия на основе цинка, как правило, локализуются в пределах надлежащим образом выполненной точечной сварки. Из-за пониженного контактного сопротивления стали с металлическим покрытием ее точечная сварка требует чуть повышенного тока и усилия на электродах, по сравнению со сталью без покрытия. Аналогичные образом сварочный ток немного повышается с увеличением толщины покрытия. Поэтому не рекомендуется сваривать сталь с излишне толстым покрытием, которое снижает пригодность материала к сварке и сокращает срок службы сварочных электродов.

Сталь с металлическим покрытием идеально пригодна и для лазерной сварки, отличающейся узкими (всего несколько мм) швами и малым тепловложением. Применение любого способа сварки плавлением диктует необходимость ограничить до минимума площадь подверженного нагреву участка стального листа с металлическим покрытием, а следовательно, и тепловложение. Подобно поверхности с царапинами, участок с узким сварным швом защищен от катодной коррозии благодаря защитным свойствам покрытия на основе цинка. Тем не менее, после сварки участки со сварными швами рекомендуется окрашивать или наносить на них иное подходящее защитное покрытие.

Особое внимание необходимо уделять вентиляции на рабочем месте в силу того, что при сварке стали с покрытием на цинковой основе образуются пары, содержащие окись цинка.

Соединение

Все покрытия на основе цинка пригодны для клеевого соединения при условии, что поверхность приспособлена для нанесения связующего вещества (эпоксидного, акрилового или полиуретанового). Одним из преимуществ клеевого соединения является сохранение антикоррозионных свойств покрытия, которое в области соединения остается практически нетронутым. Чтобы обеспечить прочность клеевого соединения, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Совместимость поверхности со связующим веществом всегда анализируется в индивидуальном порядке.

Одним из преимуществ клеевого соединения является сохранение антикоррозионных свойств покрытия, которое в области соединения остается практически нетронутым. Чтобы обеспечить прочность клеевого соединения, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Совместимость поверхности со связующим веществом всегда анализируется в индивидуальном порядке.

Окраска

Придавая готовой продукции нужный цвет, окраска одновременно повышает защиту от коррозии. После прокатки в дрессировочной клети поверхность типа B приобретает качественные характеристики, которые требуются для окраски.

Цинковое покрытие служит хорошей основой для окраски, если его подготовить надлежащим образом, подобрав подходящую краску. Чтобы обеспечить прочную адгезию слоя краски, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Для повышения прочности адгезии слоя краски, сталь с покрытием на основе цинка можно подвергнуть фосфатированию или другой подходящей предварительной обработке.

Цинковое покрытие

Цинк — самое распространенное антикоррозийное покрытие. Широкое применение для защиты стальных и чугунных изделий обусловлено 2 причинами:

Защитные свойства цинковых покрытий определяются как их толщиной, так и методом их нанесения.

Электролитический (гальванический) метод нанесения цинка (холодное оцинкование)

Холодное оцинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего оцинкования.

Преимуществами данного метода оцинкования по сравнению с горячим оцинкованием являются:

- Отсутствие ограничений по размерам крепежа;

- Высокая адгезия цинкового покрытия с ЛКМ, в т. ч. с порошковыми красками;

- Высокая степень чистоты осажденного цинка обеспечивает повышенную химическую стойкость.

Недостатки метода холодного оцинкования:

А. По сравнению с методом горячего оцинкования и термодиффузионным оцинкованием, низкая толщина покрытия (5-35мкм), что снижает коррозийную устойчивость покрытия, полученного электролитическим методом.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание)

Горячий метод оцинкования

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий, после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480۫C. Образование покрытия основано на хорошем смачивании железа и его сплавов цинком.

Основным преимуществом данного метода оцинкования по сравнению с электролитическим заключается в более высокой коррозийной устойчивости покрытия, поскольку горячий способ позволяет получить покрытие большой толщины (от 40 – 150 мкм).

Недостатки метода горячего оцинкования:

А. По сравнению с методом электролитического оцинкования и термодиффузионным оцинкованием, толщина покрытия на отдельных участках из-за наплывов колеблется в значительных пределах (40 – 150 мкм) и точная регулировка толщины этого покрытия невозможна. Горячий способ не может быть применен для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства крепежа.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание).

В. Низкая адгезия горячеоцинкованного покрытия с ЛКМ, в т. ч. с порошковыми красками.

Водородное охрупчивание

Как горячее оцинкование, так и электролитическое оцинкование может привести к значительному снижению прочности креплений. Такая ситуация получается при проникновении водорода в металл, что и приводит к водородному охрупчиванию.

Тем не менее, гарантировать полное удаление водорода с помощью температурной обработки нельзя.

Травление, выполняемое перед горячим оцинкованием, также может привести к проникновению в сталь водорода.

Метод термодиффузионного оцинкования

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая электрохимическую защиту стали. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Суть технологии термодиффузионного оцинкования состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450 oC, причем выбор температурного режима зависит от типа стальных изделий от типа стальных изделий и марки стали. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Преимущества метода термодиффузионного оцинкования по сравнению с методом горячего оцинкования:

- Возможность получения покрытия на резьбовых деталях и деталях сложной формы равномерного по толщине и точно повторяющего конфигурацию изделия. Плюсом также является отсутствие каких-либо наплывов цинка в местах углублений или соединений. Данное преимущество исключает необходимость снимать покрытие с внутренней резьбовых частей(гайка), как это делается после обработки горячим цинком.

- Антикоррозийная стойкость в 1,5-2 раза выше, чем при электролитическом оцинковании.

- Отсутствие водородного охрупчивания позволяет использовать термодиффузионное покрытие для оцинковывания крепежа с высоким классом прочности 10.9 и выше без риска снижения качественных характеристик изделия, что важно, когда изделие используется в ответственных конструкциях.

- Высокая адгезия цинкового покрытия с ЛКМ, в т. ч. с порошковыми красками.

- Высокая точность нанесения покрытия позволяет применять термодиффузионное оцинкование для покрытия изделий с точными допусками, например с мелкими диаметрами.

- Высокая износостойкость покрытия позволяет сохранять качество изделия, подвергаемого частой сборке-разборке.

Преимущества метода термодиффузионного оцинкования по сравнению с электролитическим (гальваническим) методом:

- Антикоррозийная стойкость в 3-5 раз выше, чем при горячем оцинковании.

- Отсутствие водородного охрупчивания.

Другие методы оцинкования

DACROMET 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80oС и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Цинкламельные покрытия

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

|

Цинкламельное покрытие (тип 1) |

Цинкламельное покрытие (тип 2) |

Электролитическое оцинкование + пассивирование |

Горячее оцинкование |

|

|

Электрическая защита |

Проводящий |

Изолирующий |

Проводящий |

Проводящий |

|

Опасность водородного охрупчивания |

Нет |

Нет |

Да |

Да |

|

Хром (6-валентный) |

Нет |

Нет |

Да |

Да |

|

Коэффициент трения 0,08-0,14 |

Да |

Да |

Нет |

Нет |

|

Устойчивость к кислотным щелочам |

Нет |

Да |

Нет |

Нет |

Механическое оцинкование

Химико-механический метод нанесения покрытия. Детали, на которые наносится покрытие, помещаются вместе с гранулами и цинковым порошком в специальный барабан, в котором цинк наносится на поверхность деталей с помощью холодной сварки.

Детали, на которые наносится покрытие, помещаются вместе с гранулами и цинковым порошком в специальный барабан, в котором цинк наносится на поверхность деталей с помощью холодной сварки.

В результате механического оцинковывания деталь приобретает свойства аналогичный как при электролитическом оцинковании. Преимущество данного метода в сравнении с электролитическим заключается в отсутствии опасности водородного охрупчивания при его применении.

Эксплуатация крепежа с цинковым покрытием

Практический опыт использования крепежа с покрытием позволяет определить средние ежегодные объемы разрушения цинкового покрытия в зависимости от условий эксплуатации, которые справочно представлены в таблице.

Таблица

Ежегодный размер разрушения цинкового покрытия стального крепежа от поверхностной коррозии в зависимости от среды эксплуатации

| Окружающая среда | Ежегодное разрушение цинкового покрытия, в мкм |

| Помещение | 1,0-2,0 |

| Сельская местность | 1,3-2,5 |

| Крупные города | 1,9-5,6 |

| Промышленные районы | 6,4-19 |

| Морское побережье | 2,2-7,2 |

Среда эксплуатации стального крепежа с цинковым покрытием может быть классифицирована в зависимости от толщины цинкового покрытия.

Таблица

Классификация цинкового покрытия в зависимости от толщины цинкового покрытия

| Классификация цинкового покрытия (среда эксплуатации) | Толщина цинкового покрытия, в мкм |

| 0 «Крайне легкие» (Используется в качестве декоративного покрытия в условиях отсутствия нагрузки) | 3-5 |

| 1 «Легкие» (Эксплуатация в теплом сухом помещении) | 5-8 |

| 2 «Средние» (Эксплуатация в помещении в условиях возникновения конденсата) | 8-12 |

| 3 «Жесткие» (Эксплуатация в умеренном климате) | 12-25 |

| 4 «Очень жесткие» (Эксплуатация в агрессивной окружающей среде (промышленные районы, морское побережье) | 25 |

Свойства цинкового покрытия и область применения

Цинковые покрытия являются достаточно эластичными и хорошо выдерживают развальцовку, изгибы, вытяжку. Свежеосажденный цинк хорошо паяется с применением бескислотных флюсов; для пайки цинковых покрытий, находившихся на воздухе длительное время, необходимы активные флюсы.

Свежеосажденный цинк хорошо паяется с применением бескислотных флюсов; для пайки цинковых покрытий, находившихся на воздухе длительное время, необходимы активные флюсы.

Цинк относится к весьма активным металлам, легко реагирующим с кислыми и щелочными растворами. В паре с железом, имеющим более положительный потенциал, цинк является анодом, поэтому в результате коррозионных процессов, происходящих на поверхности оцинкованных деталей под действием влажного воздуха, растворяется цинк, а не основной металл. Коррозионный процесс, происходящий по такой схеме, является более благоприятным, чем в случае катодных покрытий, например никель по стали, так как разрушение основного металла практически не происходит до тех пор, пока сохраняется цинковое покрытие. На поверхности цинка в атмосферных условиях влажный воздух, содержащий углекислый газ, сернистые соединения и тому подобные вещества, обусловливает образование светло-серых продуктов коррозии в виде тонкого слоя гидроокиси цинка Zn(OH)2, карбонатов цинка ZnCO3 · Zn(ОН)2.

В промышленной и приморской атмосферах в состав продуктов коррозии входят также хлориды и сульфаты цинка. Скорость коррозии цинкового покрытия по мере накопления на поверхности продуктов коррозии уменьшается в результате частичного заполнения пор в покрытии. Таким образом, пленка из продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Анодный характер цинка по отношению к стали обусловливает возможность защиты оголенных участков поверхности, отстоящих па расстоянии нескольких миллиметров от кромки покрытия. Забоины и царапины в покрытии не влияют существенно на коррозию изделий. Протекторное действие цинка обусловливает также защиту от коррозии непокрытой резьбы гаек, если они навинчены на оцинкованные болты, срезы листовых оцинкованных материалов, проволоки и т. п.

В некоторых случаях цинковое покрытие принимает катодный характер защиты по отношению к стали, например при воздействии горячей воды (температура выше 70° С), в результате происходит весьма интенсивная коррозия стали, а цинковое покрытие не разрушается.

Защитное действие цинкового покрытия резко ослабляется в атмосфере, содержащей продукты органического происхождения: синтетические смолы, олифу, хлорированные углеводороды и т. п. вещества. Цинковые покрытия разрушаются, если они находятся в контакте или в одном и том же закрытом объеме со свежеокрашенными и промасленными деталями. Для повышения химической устойчивости цинка при воздействии агрессивной атмосферы его поверхность подвергают специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, при этом в результате реакции образуются пленки хроматов цинка, значительно улучшающие коррозионную устойчивость покрытия. Устойчивость достигается также обработкой оцинкованных деталей в растворах, содержащих соли фосфорной кислоты. Эта операция называется фосфатированием.

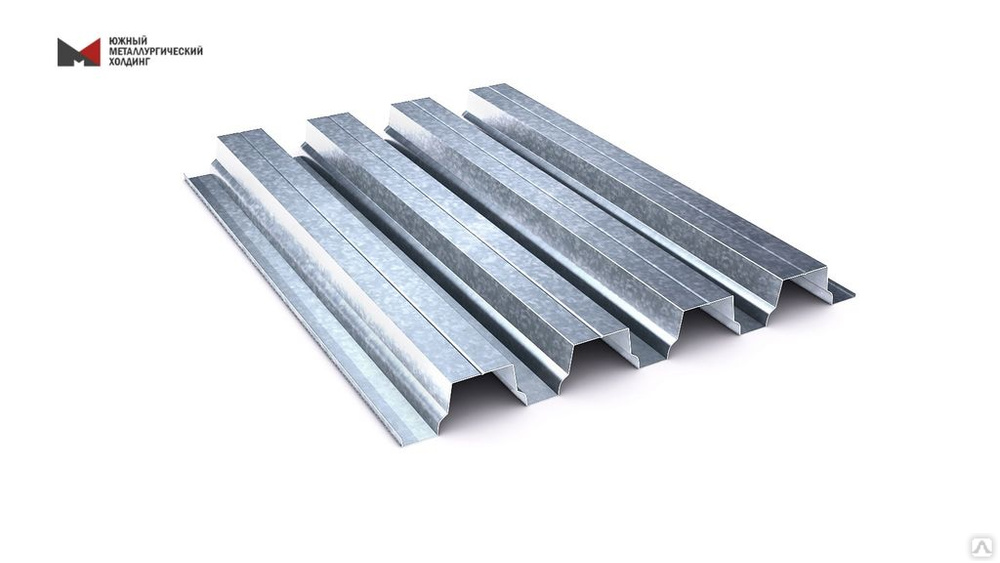

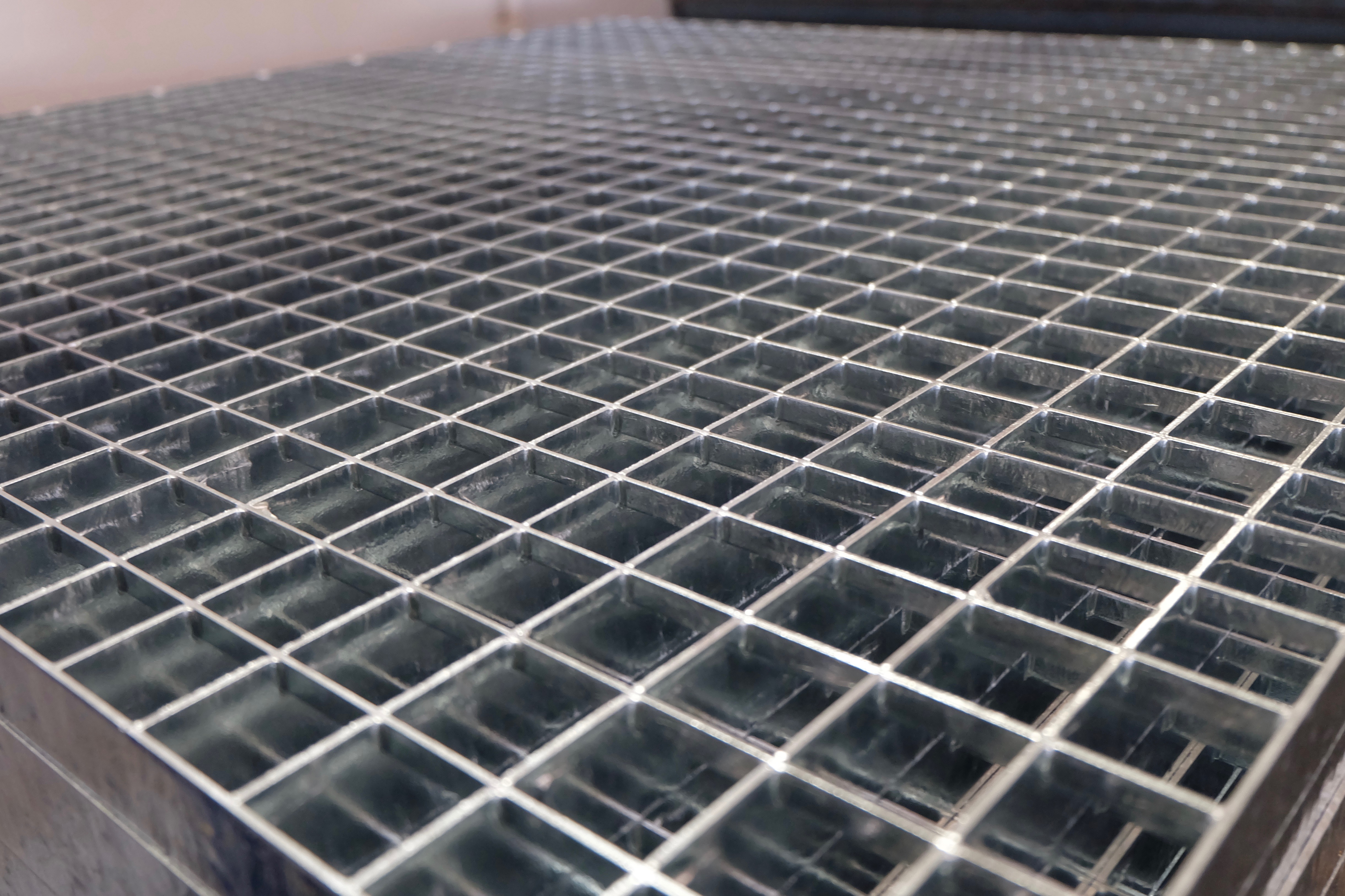

Высокие защитные свойства цинковых покрытий, обусловленные анодным характером этого покрытия и низкой стоимостью цинка но сравнению с другими цветными металлами, обусловливают широкое распространение процесса цинкования в различных отраслях промышленности. Цинковые покрытия составляют более 60% всех видов металлических покрытий, применяемых в народном хозяйстве. Цинкованию подвергаются листы кровельного железа, трубы, каркасы, шасси радиоприемников, детали автомобилей приборов, станков, сельскохозяйственных машин, крепежные детали, проволока и другие изделия массового производства.

Цинковые покрытия составляют более 60% всех видов металлических покрытий, применяемых в народном хозяйстве. Цинкованию подвергаются листы кровельного железа, трубы, каркасы, шасси радиоприемников, детали автомобилей приборов, станков, сельскохозяйственных машин, крепежные детали, проволока и другие изделия массового производства.

Толщина цинкового покрытия на деталях устанавливается в зависимости от условий эксплуатации изделий, а также условий сопряжения деталей при сборке. Выбор толщины покрытия производится в соответствии с ведомственными нормами, отраслевыми стандартами и другой нормативно-технической документацией.

Таблица 1. Толщина цинкового покрытия.

|

Характеристика ycлoвий экслуатации |

Толщина, мкм |

Обозначение по ГОСТ 9791-68 |

|

Легкие условия (ЛС). |

6 — 9 |

Ц 6 |

|

Средние условия (СС). Отсутствие атмосферных осадков, неотапливаемые помещения, атмосфера загрязнена небольшим количеством промышленных газов. Температура воздуха от -60 до + 60° С, относительная влажность 95 ± 3 % при температуре +30° С. |

15 — 18 |

Ц 15 хр |

|

Жесткие условии (ЖС). Эксплуатации на открытом воздухе. Воздействие атмосферных осадков, загрязненных промышленными газами. Относительная влажность 95 ± 3 % при температуре +35° С (тропические условия). |

24 — 30 |

Ц 24 хр |

|

Эксплуатация в особых условиях. |

36 — 42 |

Ц 36 хр |

В табл. 1 даны рекомендации по выбору толщины цинкового покрытия в зависимости от условий эксплуатации и приведено обозначение цинкового покрытия на чертежах деталей. При выборе толщин покрытия для мелких резьбовых крепежных деталей необходимо учитывать условия свинчиваемой, поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм устанавливается 3 — 6 мкм для деталей с шагом более 0,8 мм — 9 -18 мкм.

Необходимо также принимать во внимание, что если деталь находится внутри прибора и защищена кожухом от попадания влаги, а при работе прибора выделяется теплота, то условия эксплуатации детали являются менее жесткими, чем условия эксплуатации изделия.

Цинковые покрытия бывают от серого до светло — серого цвета. При длительном хранении оцинкованных деталей допускается потускнение поверхности. Образование осыпающегося белого налета на цинковом покрытии ухудшает его внешний вид, но не снижает защитных свойств.

Образование осыпающегося белого налета на цинковом покрытии ухудшает его внешний вид, но не снижает защитных свойств.

Для цинковых покрытий, подвергнутых хроматированию, цвет — от золотисто — желтого до желтовато — зеленого с радужным оттенком. Коричневый цвет пленки не допускается. Отсутствие хроматной пленки в порах и раковинах литья, в швах сварки и около них, вблизи щелевых зазоров и малых отверстий допускается. Нарушение хроматной пленки в виде отдельных рисок и точек тоже допускается. Цинковое фосфатированное покрытие имеет цвет от светло-серого до темно-серого с явно выраженной кристаллической структурой фосфатной пленки. Основные физические свойства цинка представлены ниже:

Плотность, г/см3 — 7,1

Температура плавления, °C — 420

Твердость электролитического цинка, кгс/мм2 — 50 — 60

Электрическое сопротивление, Ом*см — 5,75*10-8

» Покрытие горячее цинкование

Покрытие, которое образуется во время процесса горячего цинкования, фактически является частью самой стали. Во время реакции в стальной конструкции, цинк взаимодействует с железом в стали и образовываются слои сплава цинк-железо. Информация представленная ниже показывает последовательность слоев покрытия оцинкованной стали:

Во время реакции в стальной конструкции, цинк взаимодействует с железом в стали и образовываются слои сплава цинк-железо. Информация представленная ниже показывает последовательность слоев покрытия оцинкованной стали:

- • Тонкий Гамма слой состоит из сплава, который составляет 75% цинка и 25 % железа

- • Слой Дельта состоит из сплава, который составляет 90 % цинка и 10 % железа

- • Зета слой состоит из сплава, который составляет 94% цинка и 6 % железа

- • Наружный Эта слой, который состоит из чистого цинка.

В дополнение к химическому составу каждого слоя, меняется и их твердость. Как правило, слои Гамма, Дельта и Зета сложнее, чем основная сталь. Твердость этих внутренних слоев обеспечивает исключительную защиту от повреждений покрытия за счет истирания. Слой Эта довольно пластичный, обеспечивает антиударные свойства покрытию. Другие слои, как правило, сцепляют друг друга. Твердость и пластичность в совокупности обеспечивают цинковому покрытию непревзойденную защиту от повреждений, вызванных неосторожным обращением во время транспортировки и / или на строительной площадке, а также в процессе эксплуатации. Прочность цинкового покрытия является чрезвычайно важным фактором, так как защитный барьер зависит от целостности покрытия.

Прочность цинкового покрытия является чрезвычайно важным фактором, так как защитный барьер зависит от целостности покрытия.

Толщина горячего цинкования

Факторы, влияющие на толщину и внешний вид цинкового покрытия, включают в себя химический состав стали, состояние поверхности стали, холодную обработку стали перед цинкованием, температуру ванны во время погружения и скорость извлечения из ванны цинкования.

Химический состав стали для оцинковки очень важен. Количество кремния и фосфора в стали влияет на толщину и внешний вид цинкового покрытия. Кремний, фосфор или комбинации этих двух элементов могут привести к толстым, ломким цинковым покрытиям. Кривая толщины покрытия на рисунке в разделе «Влияние кремния на толщину покрытия», показывает соотношение величины кремния в основной стали и толщины цинкового покрытия.

Содержание углерода, серы и марганца в стали также может иметь незначительное влияние на толщину оцинкованного покрытия.

Увеличение концентрации упомянутых выше элементов, способствуют ускорению роста слоев сплава цинк-железо. Это может привести к появлению цинкового покрытия, состоящего полностью из сплава цинк-железо. Вместо блестящего внешнего вида, оцинкованное покрытие будет иметь темно-серый, матовый цвет. Такой внешний вид будет обеспечивать такую же защиту от коррозии, как и цинковое покрытие, имеющее яркий внешний вид.

Это может привести к появлению цинкового покрытия, состоящего полностью из сплава цинк-железо. Вместо блестящего внешнего вида, оцинкованное покрытие будет иметь темно-серый, матовый цвет. Такой внешний вид будет обеспечивать такую же защиту от коррозии, как и цинковое покрытие, имеющее яркий внешний вид.

Завод горячего цинкования рекомендует

Трудно составить точную инструкцию по отбору стали без квалификации всех марок. Приведенные ниже рекомендации приводят к выбору сталей, которые обеспечивают хорошее оцинкованное покрытие.

• Уровни углерода менее 0,25 %, фосфора — 0,04 %, или марганца — 1,35% -наиболее подходящие.

• Уровни кремния менее 0,04 % или от 0,15 % до 0,25% — желательны.

Даже если эти элементы не входят в состав стали, обычно кремний может присутствовать во многих сталях. Это происходит, в первую очередь потому, что кремний используется в процессе окисления в производстве стали и обнаруживается в поверхностном слое. Содержание фосфора не должно быть больше, чем 0,04% для стали, предназначенной для оцинковки. Фосфор действует в качестве катализатора в процессе гальванизации, что приводит к быстрому росту слоев сплава цинк-железо. Этот рост практически неуправляем во время процесса цинкования.

По мере того как происходит реакция диффузии в процессе цинкования, более высокая температура расплавленного цинка и медленное погружение в него, уменьшает скорость наращивания слоев. Как и все процессы диффузии, реакция протекает быстро сначала, а затем замедляется, как только слои начинают расти и становятся толще. Тем не менее, по-прежнему погружение за определенное время будет иметь незначительное влияние на дальнейший рост покрытия. При цинковании сталей, процесс диффузии протекает более быстрыми темпами, создавая более толстые покрытия.

Толщина наружного слоя чистого цинка в значительной степени зависит от скорости выхода из цинковой ванны. Быстрый темп вывода приводит к более толстым покрытиям.

Кроме того, измерение толщины покрытия должно быть произведено в нескольких точках на каждой проверяемой детали и должно соответствовать ГОСТ 9.307-89.

Внешний вид покрытия цинк

Оцинкованные покрытия, как правило, яркие и блестящие, но в процессе эксплуатации из-за погодных условий становятся тусклыми и серыми. Основное требование к цинковому покрытию заключается в том, что оно должно быть относительно гладким, сплошным и без грубых дефектов поверхности. Оцинкованное покрытие обеспечивает оптимальную защиту от коррозии.

Обработка методом горячего цинкования может потребовать использования цепных стропов, проволоки или других устройств, чтобы опустить конструкцию в цинковую ванну, а затем извлечь из нее. Цепи, проволока, а также специальные приспособления, используемые для этого, могут оставить следы на оцинкованной детали. Такие следы не являются причиной для выбраковки покрытия. Если это произошло, и на стали появились следы от захватывающих и подъемных устройств, то эти участки могут быть легко подкрашены технологическими красками.

Различия в блеске и цвете оцинкованных покрытий не оказывают существенного влияния на коррозионную стойкость. Внешний вид оцинкованных изделий зависит от процесса кристаллизации, от химического состава цинковой ванны, от скорости охлаждения, метода цинкования, химического состава стали и толщины покрытия. У серых или пятнистых матовых оцинкованных покрытий срок службы такой же, как и у ярких или блестящих покрытий, так как срок службы зависит от толщины цинкового покрытия, а не от цвета. Изменения внешнего вида покрытия имеют значение, только если они будут влиять на предполагаемое использование изделия. Основная функция цинкового покрытия — это защита от коррозии. Независимо от первоначального внешнего вида (будь то яркие и блестящие, матово-серые, или комбинации этих цветов), все гальванические покрытия стальных деталей со временем превратятся в матовый и серый цвет, так как внешний вид покрытия в использовании зависит от погодных условий.

Отражательная способность оцинкованной поверхности

Яркий и блестящий внешний вид нового цинкового покрытия иногда нежелателен, и зависит от применения изделия. Некоторые правительственные учреждения требуют, чтобы поверхность стальных изделий с покрытием не превышала определенные значения отражательной способности.

Недавно оцинкованное изделие с нормальным слоем чистого цинка на внешней стороне имеет естественную отражательную способность более чем 70% в видимом диапазоне. Если его внешняя поверхность имеет интерметаллический слой, а не чисто цинковый, то отражательная способность значительно снижается. Изменение отражательной способности также будет происходить с течением времени т.к. оксиды цинка и карбонатные пленки образуются на поверхности детали. Если отражательная способность поверхности является проблемой, то данный вопрос можно обсудить с нашими специалистами, чтобы выявить возможные варианты получения желаемого внешнего вида покрытия.

Как правильно восстановить цинковое покрытие. Советы и секреты

Если вам необходимо восстановить цинковое покрытие, то скорее всего вы столкнулись с одной из проблем:

- Оцинкованное покрытие пострадало при транспортировке и местами откололось.

- Цинкование сделали некачественно — нужно новая защита.

- Оцинковка истерлась со временем и начала ржаветь.

- Края конструкций пострадали после сварки.

Решить все эти проблемы довольно легко! Во всех случаях вы можете покрыть поврежденный участок покрытия составом для холодного цинкования.

Мы расскажем, что для этого нужно и как лучше восстановить цинковое покрытие.

Качественно восстановить покрытие можно только краской с содержанием цинка

Особенность оцинкованных изделий заключается в том, что благодаря высокому содержанию цинка в плёнке, обеспечивается катодная защита. Это означает что цинк «жертвует» себя для защиты основного металла. Покрытие не будет коррозировать даже, если повреждено. На фото ниже пример поврежденного цинкового покрытия «Барьер-ЦИНК» после погружения на долгий срок в морскую воду.

Коррозия отсутствует даже в местах повреждений

Обычная краска или грунтовка не подходит для восстановления

Если закрашивать места повреждения обычной грунтовкой или краской 3 в 1, то вы просто спрячете металл от коррозии на короткий промежуток времени. Коррозия все равно появится через месяц, два, возможно и сразу, после того как пройдёт дождь. Даже если вы не видите коррозию, то под краской она будет появляться, поскольку краска не обладает катодной защитой, о которой мы говорили чуть ранее.

Также стоит понимать, что наличие цинка в краске не дает 100% гарантии от коррозии. Не все цинковые покрытия способны надолго защитить металл от коррозии. Внизу на фото пример некачественной краски с цинком:

Как мы видим покрытие отслаивается, на нем появляются пузыри. Это потому, что покрытие было сделано просто краской с цинком, а не составом для холодного цинкования.

В наших покрытиях такое невозможно.

Цвет оцинковки серый или серебристый?

Чтобы цвет восстановленного участка не отличался от ранее оцинкованного слоя, то наносят дополнительное покрытие с Алюминием. Нас часто спрашивают, а можно сразу нанести алюминиевый слой? Можно, но тогда катодной защиты не будет и вскоре коррозия начнёт проявляться.

Поэтому оптимально нанести:

- Слой Цинка (~ 40-80 мкм за 1-2 прохода)

- Слой Алюминия (~ 40 мкм)

- Для защиты и восстановления покрытия необходимо нанести состав с цинком

- Если требуется внешний вид схожий с горячим цинкованием, дополнительно нанесите состав с Алюминием.

Технология восстановления

Сама технология нанесения не сложная и на первый взгляд не отличается от нанесения обычной краски, но есть нюансы.

Важные моменты при использовании:

- Чтобы защита была долговременной, и осуществлялся электрохимический контакт поверхность металла должна быть совершенно чистой. Ничего не должно мешать контакту между покрытием и металлом.

- Для лучшей адгезии придайте шероховатость поверхности.

- Перемешивайте состав каждый 15-20 минут, цинк тяжёлый и оседает.

Цифры о компании ЦИНКОР:

- Более 120 тонн продукции отгружено за 2020 год

- Наши постоянные клиенты — более 450 предприятий (от небольших кузниц до крупных заводов)

- Более 500 частных клиентов купили наши покрытия в 2020 году

Что приобрести для восстановления покрытия

Холодное цинкование весьма удобная и многофункциональная методика. Повреждения и дефекты, которые возникли при монтаже или эксплуатации конструкции, можно быстро и качественно устранить за минимум времени и денег. Мы предлагаем вам составы, с помощью которых вы сможете восстановить защитное покрытие быстро, легко и экономично:

Вам нужна консультация и помощь в выборе подходящего состава?

Звоните нам по телефонам: +7 (495) 540-44-38, 8 (800) 555-34-18

Оставить запрос можно письменно на e-mail: [email protected]

Для вас мы работаем по будням (без обеда) с 08:45 до 18:00 по Московскому времени.

Звоните прямо сейчас, мы гарантируем качество нашей продукции и доступные цены!

Что дает металлам цинковое покрытие? Как цинк защищает от коррозии?

Цинкование – самый эффективный метод защиты

Цинкование – это покрытие различных металлических поверхностей слоем цинка с целью защиты от коррозии. То, что именно цинкование является наиболее эффективным методом в борьбе с ржавчиной выяснили давно, более 200 лет назад. При проведении исследований различных методов именно цинкование показывало самые долгосрочные результаты – более 50 лет металлы, покрытые слоем цинка, не ржавеют.

С тех пор специалисты в области антикоррозии применяют цинкование различными способами. Изначально это было горячее цинкование, затем гальваническое, диффузионное, газодинамическое. Но в 80-х годах XX века произошел определенный прорыв в этой области, появился новый метод – холодное цинкование.

Холодное цинкование – наиболее удобный, экономичный и долговечный способ нанесения цинкового покрытия. Он заключается в покрытии подготовленной поверхности металла составом с очень высоким (96-98%) содержанием цинка, а так же различных добавок. Наносить состав для холодного цинкования можно с помощью обычной кисти или валика прямо на месте эксплуатации конструкции, то есть ее не нужно никуда отвозить. Результатом такой защиты является отсутствие коррозии на протяжении 25-50 лет, причем металлы под защитой холодного цинкования коррозируют в 3 раза медленнее, чем защищенные другими способами, несмотря на тот же цинк в составе (по проведенным исследованиям Фулмеровского центра). В чем же секрет?

Как работает покрытие цинком?

Железо при взаимодействии с влагой и кислородом окисляется. При этом на поверхности образуется непрочная, рыхлая пленка, которая постепенно превращается в ржавчину. Такая ненадежная защита продолжает пропускать влагу и кислород вглубь железа и разрушать его. Но цинк, олово и алюминий при взаимодействии с влагой и кислородом образуют прочную пленку, не пропускающую разрушения дальше. Именно поэтому с помощью тонкого слоя этих металлов защищают другие металлы, более подверженные коррозии.

Цинк выделяется среди этой группы прочных металлов тем, что обеспечивает дальнейшую защиту от влаги и кислорода даже при повреждении покрытия, в то время как защита олова или алюминия при нарушении целостности слоя слабеет или даже начинает способствовать коррозии.

Цинк защищает металлы сразу двумя способами — барьерным (пассивным) и катодным (также называемым активным, протекторным или электрохимическим).

Катодная защита подразумевает, что цинк при нанесении на железо образует с ним гальваническую пару, в которой железо — менее активный металл, а цинк — более активный. При контакте с влагой и кислородом цинк-анод вступает в реакцию первым, жертвует свои электроны на борьбу с коррозией, а железо — катод принимает электроны, защищается и остается практически не тронутым ржавчиной. Защитный процесс продолжается до полного истощения слоя цинка.Одного слоя в 40-60 мкм хватает на 10-25 лет.

Сразу 2 способа защиты, которые сменяют друг друга, очень пригождаются металлам с первого дня эксплуатации. Дело в том, что любое покрытие составом не герметично на 100%, а имеет дефекты и поры. Цинковое покрытие также может пропускать некоторое количество кислорода на начальном этапе использования. Именно тогда оно защищает металлы от ржавчины протекторным или электрохимическим способом. В процессе эксплуатации происходит уплотнение структуры покрытия, полное растворение цинковых соединений и вступает в силу барьерная защита, как при горячем цинковании. Если целостность покрытия будет нарушена (царапины, механические повреждения, разъедание химикатами), то за работу снова возьмется катодная защита.

Не просто цинк – или почему холодное цинкование защищает дольше?

На практике, цинковое покрытие – самое надежное и долговечное. Однако, одно цинковое покрытие, другому рознь. Вы можете приобрести краску с цинком, правильно ее нанести, но защита не прослужит десятки лет. Потому что цинк, добавленный в краску, не будет работать таким способом. Такую длительную защиту (25-50 лет) дают только составы для холодного цинкования. Почему же холодное цинкование долговечнее других цинковых способов обработки?

Холодное цинкование обеспечивает те же защитные характеристики, как и другие методы, например, горячее цинкование. Но, в отличие от них гораздо проще наносится на месте эксплуатации конструкций, меньше стоит и дольше служит.

В составах для холодного цинкования содержится 96 и более % цинка, чистотой 99,995%. То есть почти на 100% без примесей! А чем выше концентрация цинка и его чистота – тем дольше прослужит покрытие. Именно это позволяет «холодному» покрытию коррозировать максимально медленно, по сравнению с другими методами оцинковки. Частицы цинка в составе защищены смолами – это еще повышает защитные характеристики покрытия. Кроме того, минимальный размер частиц (от 12-15 мкм, до 3-5 мкм в разных составах) и их овальная форма образуют прочное электрохимическое соединение с металлом. Благодаря этому, даже царапины и повреждения на поверхности покрытия не приводят к его отслаиванию, сохраняя отличную адгезию. Так могут только активные покрытия с катодной защитой. А просто покрытия, в которых добавлен цинк – так не могут.

Даже такой проверенный метод цинкования, как горячий, немного уступает холодному цинкованию. Потому что при горячем цинковании используются составы с содержанием цинка 80-85% с чистотой до 98%. Смолы, защищающие цинк, там отсутствуют, так как не выдерживают нагрева до 400°С и все равно потеряют защитные свойства. К тому же, не каждую конструкцию можно разобрать, перевезти и поместить в горячую ванну с цинком.

Сколько прослужит цинковая защита, нанесенная холодным способом?

Сроки действия покрытий, нанесенных методом холодного цинкования, отличаются в зависимости от условий эксплуатации и толщины слоя, а так же от степени очистки поверхности металла. Загрязненная атмосфера, влияние различных химикатов, бензина, солей, щелочей и нефтепродуктов могут незначительно, но ускорить истощение покрытия. Срок действия покрытия, эксплуатируемого на открытом воздухе, всегда меньше, чем более бережное использование внутри помещений.

Сроки, гарантированные производителем для состава холодного цинкования Барьер-цинк:

Зависимость толщины слоя и срока службы покрытия Барьер-цинком:

- 40 мкм: 7-10 лет;

- 60 мкм: 10-20 лет;

- 80 мкм: 14-25 лет;

- 100 мкм: 18-25 лет;

- 120 мкм: более 20 лет.

Стоит отметить, что это сроки, которые гарантирует производитель. Реальные сроки службы покрытия в 1,5-2,5 раза превышают гарантийные. К тому же срок службы такого покрытия всегда можно продлить, в любой момент, добавив еще слой и сделав его толще.

На нашем сайте представлены и другие цинкосодержащие грунтовки, обеспечивающие надежную и долговечную защиту металла от коррозии. Например, Барьер-Грунт — однокомпонентный антикоррозийный грунт с цинком для защиты металла в различных средах (почве, воде, атмосфере).

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

Причины раннего износа цинковых покрытий. Цинковые покрытия

Главная » Литература » Статьи » Причины раннего износа цинковых покрытийАвтор: Corrosion management

Большинство функциональных покрытий разрабатываются для того, чтобы защищать поверхность стали в конкретных условиях эксплуатации. Именно на этом основании они выбираются специалистами по спецификации и конечными пользователями.

Для принятия решения о защитном покрытии, разработчику надо либо доверять поставщику, который может порекомендовать подходящее решение, опираться на свой собственный опыт работы с покрытием или обладать знаниями о качестве покрытия и среде, в которой покрытие будет находиться.

Качество покрытий и соблюдение стандартов играют важную роль при выполнении оборонных заказов, таких, как это судно на верфи Forgac’s Dockyard в Ньюкасле, США.

Все покрытия рано или поздно надо обновлять. Они и созданы для того, чтобы, изнашиваясь, защищать то, что находится под ними. Если покрытия изнашиваются раньше срока, стоимость восстановления несоизмерима со стоимостью первоначальной обработки.

Существует много причин дефектов покрытий. Некоторые из них предсказуемы, другие очень сложно определить. Как бы то ни было, в большинстве случаев причины раннего износа скорее связаны с человеческим фактором, чем с техникой.

ОЦИНКОВАННЫЕ ПОКРЫТИЯ

Все оцинкованные покрытия получают в результате типичного процесса, который включает химическую очистку и подготовку стальной поверхности, за которой следует погружение в расплавленный цинк или сплав цинка. Поэтому у оцинкованных покрытий никогда не бывает скрытых проблем, вызванных подготовкой поверхности или способом нанесения, так как покрытие не сформируется, если стальная поверхность не была, как следует подготовлена.

Дефект оцинкованных покрытий не может быть связан с подложкой, так как:

Они металлургически связаны со стальной поверхностью.

Отрицательный электрический заряд цинка меньше, чем стали, поэтому цинк будет предохранять сталь от коррозии, пока остается некоторое количество цинка.

Загрязнители не могут проникать в металлическое покрытие.

Существует разница между несколькими типами цинка, но их долговечность всегда определяется способом, которым оцинкованное покрытие реагирует на свою среду. Как и большинство защитных покрытий, оцинкованные покрытия относительно тонки, обладают толщиной от 15 микронов для покрытий на листах, проволоках и трубах до горячего цинкования на конструкционной стали.

Чтобы выразить толщину покрытий в относительных величинах, скажем, что пластиковая сумка обладает шириной 15 микронов, лист фотобумаги — шириной 100 микронов, а визитка – толщиной 250 микронов.

Дефект цинковых покрытий может быть связан с процессом окисления поверхности. Металлические компоненты покрытия; цинк и нецинковые сплавы после цинкования в разъедаются под воздействием окисления и растворения химикатами и/или атмосферных осадков.

150 лабораторных и производственных испытаний с оцинкованными покрытиями определили, что:

Уровень коррозии оцинкованных покрытий приблизительно линеен.

Долговременность существования покрытия определяется его толщиной.

Масса покрытия (г/м) важна для обеспечения катодной защиты для стали.

Таким образом, износ оцинкованного покрытия будет определяться уровнем, при котором покрытие разъедается. Этот уровень истощения будет меняться в зависимости от условий среды. Большое количество накопленных данных о качестве цинковых покрытий позволяет точно определять параметры, вызывающие истощение.

Это:

1. Уровни pH: Цинк – это амфотерный металл, который вступает в реакции как с кислотами, так и со щелочами. Оцинкованные покрытия плохо работают при низком pH (в кислотной среде), когда pHпадает сильно ниже чем pH6. При низких уровнях pHпроисходит очень быстрое разложение цинка. В щелочной среде, где pHдостигает 10, оцинкованное покрытие работает нормально.

2. Время погружения: Время погружения – важный фактор для определения истощения оцинкованных покрытий. Цинк – реакционно- активный металл и, как алюминий, требует присутствия стабильной плёнки оксида на поверхности (различимой по характерному серому цвету, который бывает у отстоявшихся оцинкованных поверхностей) для придания покрытию долговечности. Если оцинкованные поверхности постоянно смачиваются, особенно подвижной увлажняющей плёнкой, стабильным оксидным плёнкам трудно образоваться, или они могут «смываться», поверхность же будет заново окисляться, ускоряя процесс разъедания покрытия.

3. Присутствие хлоридов и сульфатов: Хлориды и сульфаты вступают в реакцию с цинковой поверхностью, формируют растворимые соли цинка и предотвращают формирование карбонатных плёнок. Оцинкованные покрытия, находящиеся в морской среде, по этой причине сохраняются недолго.

4. Контакт с анодными металлами: Цинк находится вверху ряда электродных потенциалов. Он будет растворяться при контакте с металлами, находящимися ниже в этом ряду. Эта технология используется с листами, проволоками и трубами для предотвращения коррозии стали, прошедшей через конвейер во время обработки. Чем больше отрезок, тем больше давления приходится на цинковое покрытие в области контакта, и уровень коррозии растёт, обеспечивая анодную защиту стали. Когда оцинкованные покрытия контактируют с большим количеством металлов, таких, как нержавеющая сталь или медь, может случиться быстрое растворение оцинкованного покрытия.

5. Обработка после нанесения покрытия: Только что оцинкованные изделия сильно подвержены агрессивным атакам чистой воды (дождя или конденсации влаги), если они не были тщательно высушены. Это случается, так как только что нанесённому цинку требуется время для образования стабильной оксидной плёнки.

ВЛИЯНИЕ ФАКТОРА ЭКСПЛУАТАЦИИ НА ИСТОЩЕНИЕ ПОКРЫТИЙ

Как и всегда в случае защитных покрытий, условия эксплуатации оказывают большое влияние на срок службы оцинкованных покрытий. Следующие факторы ускорят изнашивание покрытий:

- Водосток: Если дождь, конденсированная влага или техническая вода будут собираться на поверхности и увеличивать время намокания, то оцинкованное покрытие очень быстро истощится.

- Вентиляция: Цинк требует доступа к воздуху как источнику углекислого газа для формирования стабильных оксидов, которые обеспечат ему сопротивление атмосферной коррозии. У оцинкованных элементов, складируемых в коробках в плохо вентилируемых помещениях, происходит быстрое разрушение покрытий, если присутствует влага. Также хорошая вентиляция обеспечивает быструю сушку и время намокания, если из-за климатических условий оцинкованные поверхности подвергаются воздействию дождя или конденсированной влаги.

- Очистка: Если обломки (остатки материала, пыль) будут собираться на оцинкованной поверхности, то при наличии влаги процесс коррозии может ускориться. Обрешетина – это особый случай; в случае плохо разработанной уборки почвы формируется обрешетина и коррозионные обломки собираются в особые каналы. Контакт с несхожими металлами: Взаимодействие с большим количеством непокрытой стали, нержавеющей стали или меди или со стоками этих металлов может ускорить разрушение оцинкованного покрытия. Ускорившаяся местная коррозия может проявиться при контакте оцинкованного покрытия с несовместимыми закрепителями. Хорошая разработка может сократить давление коррозии на оцинкованные покрытия на 50% или больше. Из-за механизма истощения оцинкованных покрытий лучших характеристик можно достичь, улучшая сопротивление поверхности оцинкованного материала оксидации благодаря применению полимерного барьерного покрытия. Это обычно делается с постоянно цинкуемыми изделиями с тонкими (15 микронов) цинковыми покрытиями для обеспечения ранней защиты и предотвращения разъедания металлического компонента покрытия.

Цинковое покрытие будет защищать стальную подложку, пока на ней остается даже незначительное количество цинка. При воздействии соленой морской воды, скорость коррозии значительно возрастает при дефектах цинкового покрытия.

Интенсивное применение лакокрасочных покрытий в агрессивных средах поверх горячей оцинковки существенно сокращает коррозию оцинкованного покрытия.

Краска с высоким содержанием цинка | Американская ассоциация гальванизаторов

Дом » Коррозия » Защита от коррозии стали » Цинковые покрытия » Краска с высоким содержанием цинка

Цинковая окраска, обычно называемая неправильным термином «холодное цинкование», представляет собой нанесение кистью или распылением цинковой пыли, смешанной с органическими или неорганическими связующими.Перед нанесением сталь необходимо очистить пескоструйной очисткой до почти белого металла (SSPC-SP 10), промышленной струйной очистки (SSPC-SP 6) или белого металла (SSPC-SP 5). Цинковая пыль должна быть смешана с полимерсодержащим носителем и постоянно перемешиваться во время нанесения для получения однородной смеси и надлежащей адгезии.

Краски с высоким содержанием цинка содержат 65-95% металлического цинка в сухой пленке, из которых 92-95% обычно. Краски можно наносить на сталь кистью или распылением. При нанесении распылением линии подачи должны быть как можно короче, чтобы предотвратить осаждение цинковой пыли и неравномерного покрытия пленки.Оцинкование можно наносить как в магазине, так и в поле.

Краска с высоким содержанием цинка может быть нанесена на сталь любого размера и формы, хотя ее трудно нанести на более сложные конструкции. Краски с высоким содержанием цинка также широко используются в качестве грунтовки для высокоэффективных двух- и трехслойных систем и для ремонта периодических покрытий, оцинкованных горячим способом. В мягких условиях неорганическую цинковую краску можно использовать отдельно для защиты от коррозии, но в более жестких условиях ее следует покрывать верхним слоем, чтобы продлить срок службы.Ограничения, связанные с краской, богатой цинком, включают стоимость жизненного цикла, сложность нанесения, недостаточную однородность покрытия (особенно на углах и краях) и требование чистой стальной поверхности.

Характеристики покрытия

Как и все лакокрасочные покрытия, краска с высоким содержанием цинка представляет собой покрытие поверхности, механически связанное со сталью при плотности нескольких сотен фунтов на квадратный дюйм (psi). Краски с высоким содержанием цинка бывают органическими, состоящими из эпоксидных смол, хлорированных углеводородов и других полимеров; или неорганические на основе органических алкилсиликатов.Органические или неорганические краски наносятся до толщины сухой пленки от 2,5 до 3,5 мил (64-90 мкм).

Общей чертой всех цинковых покрытий является катодная защита. Однако лакокрасочные покрытия, богатые цинком, отличаются от других, поскольку для прикрепления частиц цинка используется связующий материал. Для обеспечения катодной защиты концентрация цинковой пыли должна быть достаточно высокой, чтобы обеспечить проводимость между частицами цинка и сталью. Это еще одна причина, по которой во время нанесения важно постоянное перемешивание и однородность смеси.Возникает некоторый вопрос, возможна ли вообще катодная защита, если частицы цинка инкапсулированы в связующем, а связующее не является проводящим.

Неорганические и органические краски с высоким содержанием цинка несколько различаются по своим характеристикам. Неорганические краски с высоким содержанием цинка, которые прилипают к стали с умеренной химической реактивностью, обладают хорошей стойкостью к растворителям и выдерживают температуру примерно до 700 F (375 C). Неорганические краски с высоким содержанием цинка не сразу отслаиваются, не отслаиваются и не образуют пузырей, их легко сваривать, и их очистка проще, чем у органических.Плотность неорганических красок, богатых цинком, составляет примерно половину плотности цинка на миллион покрытий, полученных горячим цинкованием.

Свойства красок с высоким содержанием цинка зависят от системы растворителей. Несколько слоев можно наносить в течение 24 часов без растрескивания. Краски, богатые органическим цинком, не обладают такой же термостойкостью, как неорганические цинки, так как они ограничены температурой 200-300 F. Они также подвержены разложению под действием ультрафиолета (солнечного света) и не так эффективны, как неорганические, в коррозионной стойкости.

цинкование | Американская ассоциация гальванизаторов

Дом » Коррозия » Защита от коррозии стали » Цинковые покрытия » Цинк

Гальваническое цинкование или цинкованиеЦинкование в принципе идентично гальваническому цинкованию, потому что оба являются процессами электроосаждения.Однако цинкование используется на небольших деталях, таких как крепежные детали, рукоятки кривошипа, пружинах и других элементах оборудования, а не на листовом металле. Цинк применяется в качестве одноразового электрода в цианидном, щелочном нецианидном растворе или растворе хлорангидрида. Ванны с цианидом являются наиболее эффективными с точки зрения эксплуатации, но потенциально могут создавать загрязнение и опасны.

После щелочной или электролитической очистки, травления для удаления поверхностных оксидов и ополаскивания детали загружаются в бочку, стеллаж или барабан и погружаются в раствор для нанесения покрытия.Для придания блеска в раствор могут быть добавлены различные осветляющие вещества, но для получения качественного продукта необходим тщательный контроль. Обработка после нанесения покрытия может использоваться для пассивирования цинковой поверхности, а также для придания различных полупрозрачных цветов или для продления срока службы покрытия.

Цинкование обычно используется для винтов и других небольших крепежных деталей, пластин переключателей света и различных мелких деталей, которые будут подвергаться воздействию внутренних или умеренно агрессивных условий. Для использования в средах с умеренной или тяжелой атмосферой на материалы должны быть нанесены конверсионные хроматы для дополнительной защиты от коррозии.

Характеристики покрытия

Обычное оцинкованное покрытие имеет тускло-серый цвет с матовой поверхностью, хотя могут быть получены более белые и более блестящие покрытия, в зависимости от процесса или добавок в ванну для нанесения покрытий или в результате последующей обработки. Покрытие тонкое, толщиной до 1 мил (25 мкм), что ограничивает оцинкованные детали очень мягким (в помещении) воздействием. В спецификации ASTM B 633 перечислены четыре класса цинкования: Fe / Zn 5, Fe / Zn 8, Fe / Zn 12 и Fe / Zn 25. Число указывает толщину покрытия в микронах (мкм).Покрытие находит применение в винтах и других крепежных деталях, пластинах выключателей и других мелких деталях. Материалы для использования в умеренных или тяжелых условиях должны иметь хроматное конверсионное покрытие. Покрытие представляет собой полностью чистый цинк, твердость которого составляет от одной трети до половины твердости большинства сталей.

Гальваника | Американская ассоциация гальванизаторов

Дом » Коррозия » Защита от коррозии стали » Цинковые покрытия » Гальваника

Электрооцинкованные (гальванические) покрытия создаются путем нанесения цинка на стальной лист и полосу электроосаждением.Как и в случае листового цинкования, операция является непрерывной, а толщина покрытия минимальна. Лист или полоса, применяемые на сталеплавильном заводе, подают через входное оборудование для серии промывок и ополаскиваний, а затем в ванну для цинкования.

В наиболее распространенных схемах цинкового электролита и анода используются свинцово-серебряные или другие нерастворимые аноды и электролиты сульфатов цинка. Также используются растворимые аноды из чистого цинка.Покрытие образуется, когда положительно заряженные ионы цинка в растворе электрически восстанавливаются до металлического цинка и осаждаются на положительно заряженном катоде (листовая сталь). Могут быть добавлены рафинеры для получения гладкого, прочного цинкового покрытия на стали.

Электрооцинкованные покрытия наносят на листовую сталь и проволоку; и поэтому используются в аналогичных применениях, таких как непрерывное гальваническое цинкование листов или проволочное цинкование. Чаще всего используются в автомобилях и корпусах приборов и крепежных деталях.Кроме того, для продления срока службы гальванизированные покрытия можно обрабатывать, чтобы сделать их пригодными для окраски, и это часто рекомендуется из-за чрезвычайно тонкого цинкового покрытия.

Характеристики покрытия

Это цинковое покрытие, нанесенное методом электроосаждения, состоит из чистого цинка, плотно прилегающего к стали. Покрытие отличается высокой пластичностью и остается неповрежденным даже после сильной деформации. При изготовлении полосовых и листовых материалов вес покрытия составляет до 0,2 унции / фут 2 (60 г / м 2 ) или толщина покрытия до 0.36 мил (9,1 мкм) с каждой стороны, в то время как на проволоке вес покрытия может достигать 3 унций / фут 2 (915 г / м 2 ). Покрытие из чистого цинка тоньше, чем при непрерывном цинковании, механически скреплено и не содержит слоев сплава, но обеспечивает более гладкую поверхность. Термообработанная проволока и проволока с гальваническим покрытием могут быть подвергнуты холодной вытяжке до примерно 95% уменьшения площади в зависимости от химического состава проволоки, термической обработки и диаметра.

Металлизация | Американская ассоциация гальванизаторов

Дом » Коррозия » Защита от коррозии стали » Цинковые покрытия » Металлизация

Распыление цинка, или металлизация, осуществляется путем подачи цинковой проволоки или порошка в нагретый пистолет, где он расплавляется и распыляется на деталь с использованием дымовых газов и / или вспомогательного сжатого воздуха для обеспечения необходимой скорости.Перед металлизацией сталь необходимо абразивно очистить.

Покрытие из 100% цинка можно наносить в цехе или на поле, но чаще всего это делается в цехе, где тепло для плавления более доступно. Металлизация может использоваться для стали любого размера, хотя сложность структуры важна, так как нанесение однородного покрытия и достижение углублений, впадин и полостей затруднено.Цинковый спрей часто используется в качестве альтернативы горячему цинкованию, когда деталь слишком велика для погружения в котел, а также является отличным вариантом для продления срока службы уже возведенных оцинкованных конструкций. Самыми большими ограничениями для применения в области металлизации являются наличие квалифицированных операторов и оборудования, а также значительная надбавка к стоимости.

Характеристики покрытия

Металлизированное цинковое покрытие шероховатое и слегка пористое, его плотность составляет около 80% от плотности горячего цинкования.Поскольку металлизированное покрытие подвергается воздействию атмосферы, продукты коррозии цинка стремятся заполнить поры, обеспечивая надежную катодную защиту. Механически связанное покрытие из чистого цинка хорошо покрывает сварные швы, швы, концы и заклепки и может наноситься толщиной более 10 мил (254 мкм). Консистенция покрытия зависит от опыта оператора, и всегда возможно изменение покрытия. Покрытия имеют тенденцию быть более плотными на углах и краях, и никакого покрытия не наносится на внутренние поверхности или труднодоступные углубления и полости.

процесс цинкования | Американская ассоциация гальванизаторов

Дом » Инспекционный курс » Процесс цинкования

Горячее цинкование — это процесс погружения железа или стали в ванну с расплавленным цинком для получения коррозионно-стойкого многослойного покрытия из сплава цинк-железо и металлического цинка.Когда сталь погружается в цинк, между железом в стали и расплавленным цинком происходит металлургическая реакция. Эта реакция представляет собой диффузионный процесс, поэтому покрытие образуется перпендикулярно всем поверхностям, создавая равномерную толщину по всей детали.

Рисунок 1: Модель процесса горячего цинкованияПроцесс горячего цинкования (, рис. 1, ) используется с 1742 года, обеспечивая длительную, не требующую обслуживания защиту от коррозии по разумной цене на протяжении десятилетий.Хотя горячее цинкование использовалось для защиты стали на протяжении нескольких поколений, процесс цинкования продолжает развиваться с появлением новых технологий и творческой химии. Три основных этапа процесса горячего цинкования — это подготовка поверхности, цинкование и последующая обработка, каждая из которых будет подробно рассмотрена. Процесс изначально прост, что является явным преимуществом по сравнению с другими методами защиты от коррозии.

Рисунок 2: Корродирующие стальные конструкцииНа рисунке 2 показан ряд стальных конструкций с видимыми признаками коррозии.Ржавчина и коррозия обходятся дорого для владельцев и налогоплательщиков. Ремонт изношенных зданий, дорог, мостов и т. Д. Обходится дорого, и без достаточной защиты от коррозии техническое обслуживание выполняется часто или, в худшем случае, конструкция должна быть восстановлена. Стремясь к устойчивому развитию, определение долговечных конструкций, требующих минимального технического обслуживания с течением времени, обеспечивает как экологические, так и экономические выгоды.

Подготовка поверхности | Американская ассоциация гальванизаторов

Дом » Инспекционный курс » Процесс цинкования » Подготовка поверхности

Рисунок 3: Развешивание стальных изделийЦелью подготовки поверхности в процессе горячего цинкования является получение максимально чистой стальной поверхности за счет удаления всех оксидов и других загрязняющих остатков.Тщательная подготовка поверхности имеет первостепенное значение, поскольку цинк не вступает в реакцию с нечистой сталью. Чтобы перемещать стальные детали через этапы очистки и ванну для цинкования, изделия подвешивают с помощью цепей, тросов или специально разработанных опорных стоек (, рис. 3, ).

Очистка стали для подготовки к нанесению покрытия методом горячего цинкования состоит из трех этапов:

Обезжиривание

Сначала сталь погружается в ванну для обезжиривания, такую как щелочной щелочной раствор, для удаления органических загрязнений, таких как грязь, масло и жир с поверхности стали.После обезжиривания сталь промывают водой.

.

Рисунок 4: Травильный бакТравление

Затем сталь протравливают в разбавленном растворе соляной или серной кислоты (, рис. 4 ), который удаляет оксиды и прокатную окалину. После того, как все окисления были удалены со стали, ее снова промывают водой и отправляют на заключительный этап подготовки поверхности.

Флюс

Наконец, сталь погружается во флюс. Назначение флюса — очистить сталь от всего окисления, образовавшегося после травления стали, и создать защитное покрытие для предотвращения любого окисления перед попаданием в котел для цинкования. Флюс одного типа содержится в отдельном резервуаре, является слабокислым и содержит комбинацию хлорида цинка и хлорида аммония. Другой тип флюса, верхний флюс, плавает поверх жидкого цинка в котле для цинкования, но служит той же цели.

После обезжиривания, травления и флюсования поверхность стали представляет собой почти белый металл, чистый и полностью свободный от оксидов или других загрязнений, которые могут препятствовать реакции железа и расплавленного цинка в котле для цинкования.

Цинкование | Американская ассоциация гальванизаторов

Дом » Инспекционный курс » Процесс цинкования » Цинкование

Рисунок 5: Чайник для горячего цинкованияПосле полной очистки сталь готова к погружению в ванну с цинком.Чайник для цинкования содержит цинк, указанный в стандарте ASTM B6, документе, который определяет любой из трех классов цинка, каждый из которых имеет чистоту не менее 98%. Иногда в котел могут быть добавлены другие металлы для улучшения определенных желаемых свойств гальванического покрытия.

Котел для цинкования (, рис. 5, ) нагревается до температуры в диапазоне 820-860 F (438-460 C), при этом цинк находится в жидком состоянии. Стальные изделия опускаются в котел для цинкования под углом и остаются в ванне до тех пор, пока сталь не нагреется до температуры ванны.После завершения реакции диффузии железа и цинка стальной продукт извлекают из цинкового котла. Полное погружение обычно длится менее десяти минут, в зависимости от толщины стали.

Приведенная ниже структура покрытия, как показано на рис. 6 , типична для сталей с рекомендованным химическим составом для цинкования, где толщина покрытия ограничена взаимной диффузией железа и цинка.

Рисунок 6: Микрофотография оцинкованного покрытия.

Отапливаемые и вентилируемые помещения. Относительная влажвость 65 ± 15 % при температуре 25° С.

Отапливаемые и вентилируемые помещения. Относительная влажвость 65 ± 15 % при температуре 25° С.