Обработка стекла

Содержание

- Способы обработки стеклянной поверхности

- Ручная порезка стекла

- Ручная шлифовка стекла

- Нестандартные способы обработки стекла

- Сверловка отверстий в стеклянных листах

- Пескоструйка и гравировка стекла

- Заключение

Стекло, как один из самых выразительных и красивых материалов, всегда привлекало дизайнеров и оформителей интерьера. Стеклянная поверхность обладает двумя серьезными недостатками — высокой хрупкостью и твердостью, поэтому обработка стекла в домашних условиях всегда сопряжена со значительными трудностями. Тем не менее, материал успешно режут, шлифуют, полируют и даже сверлят.

Способы обработки стеклянной поверхности

Ручная обработка стекла требует использования специальных приемов и технологий. Чаще всего используется специальный инструмент для обработки стекла и точно подобранные режимы, перегрев или неравномерная нагрузка приводят к растрескиванию и разрушению материала.

Для домашних условий обработка стекла ограничивается несколькими приемами:

- Резка листового стекла на прямолинейные фрагменты;

- Сверловка отверстий и гравировка рельефов в листовом материале;

- Матирование и пескоструйная обработка стекла;

- Обработка кромки стекла;

- Полировка стеклянной поверхности.

Ручная порезка стекла

В домашних условиях обычно используют операции резки и шлифовки кромок. Более сложные приемы не используются по двум причинам. Во-первых, для получения высокого качества поверхности требуется специальная оснастка,станки для обработки стекла, во-вторых, при механической обдирке, шлифовке и сверловке образуется большое количество мельчайшей стеклянной пыли, крайне вредной для здоровья.

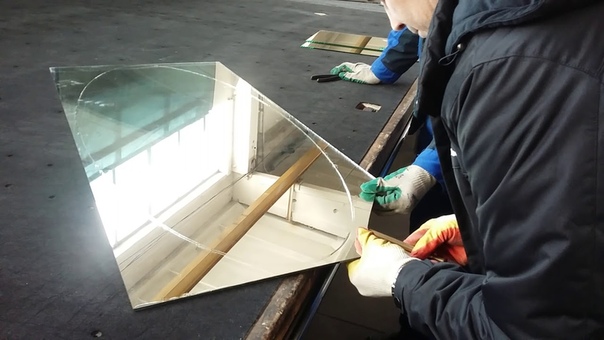

Порезку листового стекла с помощью алмаза или твердосплавного ролика выполняют для материала толщиной не более 6 мм. Более толстые листы режут на специальных приспособлениях и станках.

Резка стеклянного листа с помощью ручного алмаза выполняется в следующей последовательности:

- Стекло выкладывается на ровную и чистую поверхность, обычно застеленную мягкой упаковочной бумагой, используемой для сбора стеклянных осколков.

Лист должен максимально плотно прилегать к подкладочному материалу;

Лист должен максимально плотно прилегать к подкладочному материалу; - На линию реза прикладывают стальную линейку и аккуратно, с минимальным нажимом, одним движением проводят алмазным наконечником, не отрывая инструмента и не останавливая его движения;

- Стекло приподнимают и аккуратно простукивают линию реза с обратной стороны резиновым или деревянным молотком. При постукивании по линии образуется большое количество микроскопических трещин, сильно ослабляющих прочность материала, и в результате стекло лопается точно по траектории движения алмаза.

В тоже время алмазным стеклорезом, посаженным на балеринку, можно легко вырезать дуги, окружности и даже круглые отверстия в стекле.

Ручная шлифовка стекла

Разрезанные фрагменты, как правило, имеют острые грани и края, о которые можно легко поранить руку или пальцы. Поэтому необходимо обработать кромки стекла с помощью станка или выглаживанием на кромочных кругах. Чаще всего приспособление для обтирки краев представляет собой низкооборотный двигатель со специальным абразивным кругом или деревянную болванку, на которую наклеена мелкая наждачная бумага.

Обработка выполняется с периодическим смачиванием кромок водой и абразивной пастой. В результате получается ровная, слегка шершавая поверхность. Если вместо абразивной массы использовать алмазную пасту или станок для обработки кромки стекла, можно добиться получения абсолютно гладких краев. Аналогичным способом с помощью высокообротных прецизионных роликов и алмазной суспензии на полировальном оборудовании выполняется обработка стекла и зеркал.

Нестандартные способы обработки стекла

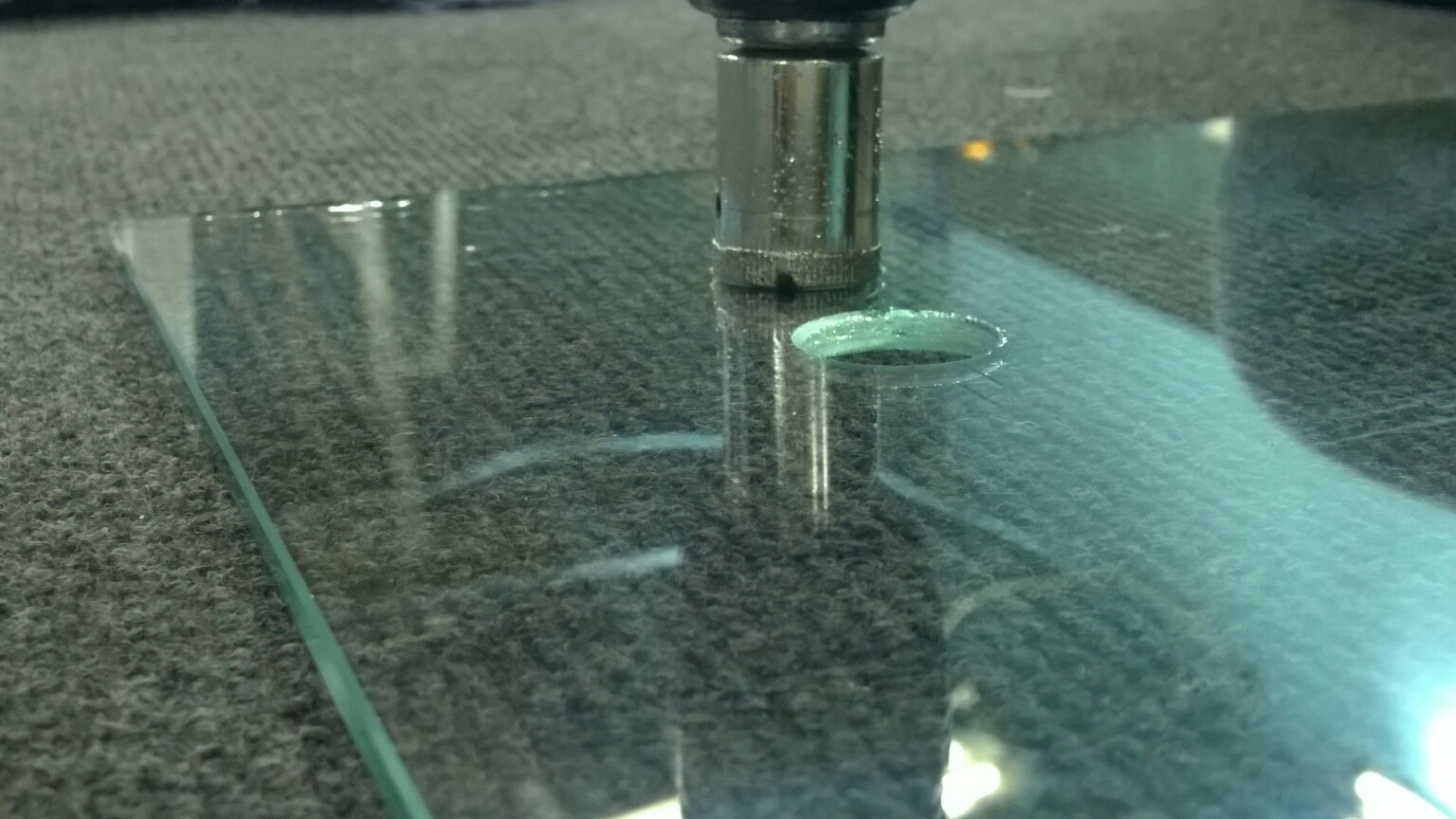

К числу наиболее сложных операций обработки стекла можно отнести сверление. Для этих целей используют сверла с алмазными и твердосплавными наконечниками. Высокая твердость и плохая теплопроводность стеклянной поверхности приводит к тому, что под нагрузкой режущей кромки твердосплавного инструмента точка сверления моментально перегревается, и стекло растрескивается.

Сверловка отверстий в стеклянных листах

Сверлить в домашних условиях можно только с помощью направляющего приспособления на оборотах вращения не более 200 об/мин, с капельным охлаждением водомасляной эмульсией. При прохождении 90% толщины листа нагрузку на сверло и обороты вращения снижают до минимума, чтобы при «выходе» из отверстия инструмент не расколол стекло. По такому же принципу работает сверлильное оборудование для обработки стекла.

При прохождении 90% толщины листа нагрузку на сверло и обороты вращения снижают до минимума, чтобы при «выходе» из отверстия инструмент не расколол стекло. По такому же принципу работает сверлильное оборудование для обработки стекла.

В домашних условиях обрабатывать стеклянную поверхность стекла можно с помощью медного стержня и абразивной суспензии, приготавливаемой из мельчайшего порошка карборундового наждака для обработки твердых материалов. Если выполняется сверление сухим порошком, стеклянный лист могут подогревать на песчаной подушке до 200оС.

В старину стекло успешно сверлили, шлифовали и полировали с помощью обычных брусков и стержней из мореного дуба с добавкой порошка из жженной и молотой тощей глины. Разумеется, такая обработка занимала большое количество времени, но процент брака был минимальным.

Промышленные автоматы обрабатывают и сверлят стекло абразивными кругами из медно-алюминиевых бронз с нанесенным по рабочей кромке алмазным порошком. Большая часть тепла эффективно отводится в охлаждающую жидкость, поэтому производительность обработки на порядок выше домашних вариантов.

Большая часть тепла эффективно отводится в охлаждающую жидкость, поэтому производительность обработки на порядок выше домашних вариантов.

Пескоструйка и гравировка стекла

Зачастую стеклянную поверхность подвергают рельефной обработке и матированию. Чтобы убрать блеск и сделать материал полупрозрачным, с равномерной матовой поверхностью, используется пескоструйная обработка стекла. В этом случае плоскость обдувается высокоскоростным воздушным потоком с 10% содержанием окатанного кварцевого песка. Обычный промытый песок не используют, так как на обработанной поверхности появляются риски и царапины.

Приспособление для пескоструйной обработки по устройству напоминает малярный краскопульт и легко изготавливается даже в домашних условиях. Но если в промышленном варианте качество обрабатываемой поверхности контролируется автоматом, то в домашних условиях потребуется определенный навык и практика, прежде чем стекло будет приобретать однородную фактуру поверхности.

Одним из наиболее сложных и интересных способов обработки является гравировка рисунка на стеклянной поверхности. Вручную рельеф можно воспроизвести с помощью гравировального станка и алмазных буров. После такой обработки на прозрачной основе появляется рисунок из матовых штрихов.

Вручную рельеф можно воспроизвести с помощью гравировального станка и алмазных буров. После такой обработки на прозрачной основе появляется рисунок из матовых штрихов.

Заключение

Наиболее эффектно выглядят гравировальные работы в стеклянном массиве или толстых плитках с помощью теплового лазера. Высокая плотность энергии и способность проникать на заданную глубину позволяет создавать очень красивые пространственные рисунки, изготовить которые иным способом практически невозможно. Кроме того, лазерный луч позволяет сверлить, фрезеровать и даже сваривать листы материала, так что в ближайшем будущем мебель и интерьеры из стекла станут обыденным явлением.

- Чистка дымохода своими руками

- Домашняя мини сауна в квартире своими руками

- Как высушить подвал и погреб от сырости

- Как вывести плесень в квартире

Обработка стекла в домашних условиях |Строительство и ремонт своими руками

Стекло — удивительный материал, который можно обрабатывать самыми разными способами. Например, стекло можно сверлить, изгибать как пластик, выдувать пузыри, обтачивать как древесину, вытягивать в нити, лепить его как пластилин, полировать и шлифовать. Конечно же, для многих перечисленных операций потребуется специальное оборудование (стеклодувные станки, высокотемпературные печи, кислородные горелки, сверлильные и шлифовальные станки, гравировальные машинки, пескоструйные камеры) и высококвалифицированные мастера. Но тем не менее обработкой стекла в домашних условиях приходится иногда заниматься.

Например, стекло можно сверлить, изгибать как пластик, выдувать пузыри, обтачивать как древесину, вытягивать в нити, лепить его как пластилин, полировать и шлифовать. Конечно же, для многих перечисленных операций потребуется специальное оборудование (стеклодувные станки, высокотемпературные печи, кислородные горелки, сверлильные и шлифовальные станки, гравировальные машинки, пескоструйные камеры) и высококвалифицированные мастера. Но тем не менее обработкой стекла в домашних условиях приходится иногда заниматься.

Например, основной операцией по работе со стеклом — является его резка. Однако, часто эту операцию не все делают правильно. Постараемся рассмотреть ошибки, которые наиболее часто допускают при резке и обработке стекла в домашних условиях.

Основным инструментом стекольщика является, естественно, стеклорез. Главное отличие алмазного стеклореза от стеклореза с роликом — в режущем элементе. Из названия следует, что в его оправке находится зерно искусственного алмаза. В основном используется для резки по прямой тонкого стекла. Главная деталь стеклореза — режущий ролик. Ролики различаются углом заточки, посадочным диаметром, внешним диаметром, толщиной и материалом изготовления. Угол заточки роликов варьируется от 77° до 165°. Например, для резки толстого стекла более подходит ролик с тупым углом заточки.

Главная деталь стеклореза — режущий ролик. Ролики различаются углом заточки, посадочным диаметром, внешним диаметром, толщиной и материалом изготовления. Угол заточки роликов варьируется от 77° до 165°. Например, для резки толстого стекла более подходит ролик с тупым углом заточки.

Чтобы процесс резки стекла был успешным и качественным необходимо соблюсти ряд не сложных правил:

- Стекло режут на ровном основании. Например, в стекольных мастерских поверхность стола (верстака) обшивают войлоком или фетром, чтобы стекло не скользило. В домашних условиях на поверхность стола достаточно положить несколько слоев газет.

- Стекло должно быть чистым (или хотя бы там где будет проходить линия реза).

- Наличие хорошей линейки. Профессионалы пользуются специальной линейкой с присосками. При резке стекла в домашних условиях достаточно на простую металлическую линейку наклеить полоску тонкой резины для того, чтобы линейка при перемещении по ней стеклореза не скользила.

- Для лучшего реза ролик стеклореза смачивают. При резке в домашних условиях подойдет очищенный керосин. Современные стеклорезы отличаются возможностью заправки жидкости в специальный резервуар инструмента и она при резке смачивает режущий ролик. При резке обычным стеклорезом ролик просто немного смачивают вручную. При применении специальных составов или керосина образование стекольной пыли уменьшается, получается более ровная линия реза и срок эксплуатации режущего ролика увеличивается.

- При резке на поверхность стекла нельзя слишком сильно нажимать.

- Линия реза должна быть непрерывной. По одной линии нельзя проводить стеклорезом несколько раз! Режущий ролик стеклореза от этого портится!

Разламывание стекла также имеет свои особенности. Надрезанное стекло, толщина которого от 2 до 4 мм, растягивают пальцами (я не оговорился и это не шутка — части стекла именно растягивают в противоположные стороны и надламывают. Тогда линия разлома будет ровной и не получится так называемых «косынок».

Итак, нужного размера стекло отрезано, однако при разломе стекла получаются острые кромки о которые легко порезаться. Их надо притупить. Можно воспользоваться:

- обычным оселком, которым, смочив его обильно водой, притупляют острые кромки стекла;

- «губка» с алмазным покрытием.

Как можно легко просверлить стекло

Иногда необходимо просверлить в зеркале или стекле отверстия. Естественно, в этом процессе есть свои тонкости, однако, ничего необычного здесь нет. Для сверления отверстий в стекле понадобятся специальные свёрла. Необходимое условие, чтобы просверлить отверстие в стекле — это закрепление дрели на специальную сверлильную стойку. При сверлении маленьких отверстий (Ø до 2,5 мм), пользуются таким инструментом как «бормашина», которую также крепят на сверлильную стойку.

Естественно, в этом процессе есть свои тонкости, однако, ничего необычного здесь нет. Для сверления отверстий в стекле понадобятся специальные свёрла. Необходимое условие, чтобы просверлить отверстие в стекле — это закрепление дрели на специальную сверлильную стойку. При сверлении маленьких отверстий (Ø до 2,5 мм), пользуются таким инструментом как «бормашина», которую также крепят на сверлильную стойку.

Стекло сверлят обязательно пользуясь смазочно-охлаждающей жидкостью для охлаждения инструмента, ну или хотя бы водой. Выполняют сверление таким образом: сначала сверлят стекло с одной стороны примерно на 2/3 толщины. После этого стекло переворачивают, совмещают сверло по центру отверстия и уже полностью высверливают отверстие. Таким образом сколов вокруг отверстия можно избежать.

Работая со стеклом в домашних условиях необходимо соблюдать определенную технику безопасности. Пользоваться защитными очками, перчатками, при шлифовке, гравировке и сверлении стекла воспользуйтесь респиратором, так как при операциях со стеклом образуется много стеклянной пыли, которая попадая в легкие человека может привести к таким заболеваниям как силикоз и силикатоз.

Ещё один нужный инструмент, который может понадобится стекольщику — стеклорез-циркуль. Он незаменим когда требуется вырезать круг в стекле.

Надеемся, что эти знания вам пригодятся при резке и обработке стекла в домашних условиях.

Понравилась статья?!Поделись ею со своими друзьями:

Как производится стекло: от цеха шихтования до лера

Стекло стало одним из самых популярных строительных материалов, используемых сегодня, потому что оно предлагает практически неограниченные эстетические возможности в сочетании с выдающимися характеристиками. То, что заканчивается большими широкими стеклянными панелями в высотном офисном здании, медицинском учреждении, школе или другом строительном объекте, начинается с простой комбинации песка, кальцинированной соды, известняка, доломита и некоторых других второстепенных ингредиентов.

Vitro Architectural Glass (ранее PPG Glass) — крупнейший производитель коммерческого стекла в Северной Америке, управляющий шестью производственными линиями флоат-стекла на четырех производственных площадках. Двухлинейные заводы занимают площадь более миллиона квадратных футов, и каждая линия производит более 600 тонн стекла в день (или более 400 000 квадратных футов стекла толщиной ¼ дюйма). Затем стекло отправляется на дополнительную обработку нашими сертифицированными производителями для широкого спектра применений — от архитектурного стекла до душевых дверей.

Двухлинейные заводы занимают площадь более миллиона квадратных футов, и каждая линия производит более 600 тонн стекла в день (или более 400 000 квадратных футов стекла толщиной ¼ дюйма). Затем стекло отправляется на дополнительную обработку нашими сертифицированными производителями для широкого спектра применений — от архитектурного стекла до душевых дверей.

Процесс производства стекла начинается в сборочном цехе, где все поступающее сырье выгружается на конвейер и отправляется в соответствующие бункеры для хранения. Фактическая дозировка начинается, когда сырье перемещается, взвешивается и смешивается, а затем направляется по ленточному конвейеру к загрузочному концу плавильной печи. Плавильная печь похожа на старомодную печь для обжига кирпича, но намного больше.

Шихтовые материалы объединяются со стеклобоем (дробленым стеклянным ломом) и переплавляются с образованием жидкого стекла. Песок является основным компонентом стекла, а песок сам по себе обычно не плавится, пока не достигнет температуры около 3000 градусов по Фаренгейту. Однако, когда песок смешивается с другим сырьем и стеклобоем, он плавится при температуре значительно ниже 3000 градусов по Фаренгейту.

Однако, когда песок смешивается с другим сырьем и стеклобоем, он плавится при температуре значительно ниже 3000 градусов по Фаренгейту.

Когда смесь шихтовых материалов поступает в печь, предварительно нагретый воздух нагнетается в камеру вентиляторами. Затем предварительно нагретый воздух смешивается со струйными потоками природного газа, которые, в свою очередь, создают факелоподобное пламя, которое извергается на шихту и заставляет ее реагировать и плавиться в течение нескольких минут.

Далее идет процесс оклейки. На этом этапе пузырьки, образующиеся в процессе плавления, поднимаются на поверхность и улетучиваются в атмосферу камеры. Затем стекло перемещается из камеры по каналу в так называемую флоат-ванну. Жидкое стекло всплывает, когда оно затвердевает в ванне с жидким оловом.

Стекло перемещается под зубчатыми колесами в горячем конце флоат-ванны, известными как машины для растягивания, для изменения толщины и ширины стекла. Кроме того, нагревательные элементы над растягивающими машинами также контролируют толщину стекла по мере его продвижения к выходу.

Следующим этапом является охлаждение, которое осуществляется с помощью ряда охладителей воды в холодном конце флоат-ванны. Затем стекло осторожно вынимают из жидкого олова на конвейерные ролики при температуре около 1100 градусов и направляют в лер отжига. Работа лера заключается в дальнейшем охлаждении стекла с контролируемой скоростью, чтобы обеспечить надлежащее напряжение в стекле, чтобы его можно было легко и точно разрезать.

Стекло выходит из лера при температуре около 350 градусов по Фаренгейту, а затем охлаждается до комнатной температуры вентиляторами на открытом воздухе. Перед резкой стекло проверяется на наличие дефектов. Перед резкой стекло также должно сначала пройти под машиной, которая набрасывает на поверхность специальный порошок, чтобы обеспечить разделение между каждым куском стекла и предотвратить образование пятен.

Чтобы продолжить изучение производства стекла, просмотрите вторую часть этого видео. По любым другим вопросам, связанным со стеклом, обращайтесь в компанию Vitro Glass или звоните по телефону 1-855-VTRO-GLS (1-855-887-6457).

Обработка стекла, новые технологии обработки стекла, примеры

- Дом

- Изделия для микроволновых технологий

- Технологии обработки стекла

Основная проблема традиционных методов нагревания стекла заключается в том, что трудно, а иногда даже невозможно контролировать распределение тепла по поверхности стекла с точностью, необходимой для получения наилучшего продукта. Компания Gyrotron Technology Inc. разработала новые технологии промышленной обработки стекла, которые значительно более эффективны и управляемы, чем любые распространенные существующие процессы нагрева с использованием горячего газа, электрических сопротивлений или промышленной микроволновой печи. Разрабатываемые технологии промышленной обработки стекла основаны на использовании гиротронного луча, обладающего уникальными свойствами, такими как высокая плотность мощности, способность к фокусировке, проникающая способность и др.

Новые технологии обработки стекла открывают новый режим термообработки стекла, что приводит к значительному снижению капитальных и эксплуатационных затрат, а также повышению качества продукции и возможности получения новых видов стекольной продукции.

1. Плавление стеклокерамики и отходов стекла

Стекло и стеклокерамика могут быть быстро расплавлены непосредственно гиротронным лучом со скоростью нагрева более 1000 градусов C (20000F) в секунду. В результате можно преодолеть многие из нынешних трудностей при плавке стекла и переплавке отходов стекла, обеспечив высокоэффективный и более короткий процесс плавки и открыв путь для небольших емкостей для плавки стекла.

2. Обработка покрытий на стекле

Новые технологии обработки стекла были использованы для изготовления и обработки различных покрытий на стеклянных поверхностях. Одним из таких процессов является предварительный обжиг фритты. Материал фритты обладает значительно более высоким поглощением микроволновой энергии, чем стекло. Таким образом, при непосредственном воздействии луча фритта легко достигает температуры, необходимой для предварительного обжига, в то время как стекло остается более холодным, не влияя на его форму или плоскостность.

3. Резка стекла

Новые технологии обработки стекла использованы для эффективной и качественной резки стекла благодаря способности луча гиротрона точно фокусироваться на поверхности стекла, а также быстро и равномерно нагревать стекло по всей его толщине. При контакте луча со стеклянным изделием (листом или трубкой) и его локальном нагреве возникает внутреннее остаточное растягивающее напряжение, обусловленное образованием температурного градиента. Когда луч движется по заданной линии реза и его мощность достаточно высока, чтобы создать напряжение, превышающее предел прочности стекла, трещина проходит по всей толщине стекла и движется вместе с лучом гиротрона, в результате чего стекло разделяется по заданной линии.

4. Соединение стекла (VIG)

Другим примером новых технологий обработки стекла является возможность выборочного нагрева материалов в процессе герметизации для производства стекла с вакуумной изоляцией (VIG). Микроволновая энергия луча гиротрона направляется локально и исключительно на область периметра и исключительно на нагрев/плавление фритты, оставляя стекло относительно холодным и, таким образом, сохраняя прочность при отпуске.

Лист должен максимально плотно прилегать к подкладочному материалу;

Лист должен максимально плотно прилегать к подкладочному материалу;