ГДЗ по истории 5 класс, рабочая тетрадь Чернова, тема 2, упр 15. Впишите недостающие слова. – Рамблер/класс

ГДЗ по истории 5 класс, рабочая тетрадь Чернова, тема 2, упр 15. Впишите недостающие слова. – Рамблер/классИнтересные вопросы

Школа

Подскажите, как бороться с грубым отношением одноклассников к моему ребенку?

Новости

Поделитесь, сколько вы потратили на подготовку ребенка к учебному году?

Школа

Объясните, это правда, что родители теперь будут информироваться о снижении успеваемости в школе?

Школа

Когда в 2018 году намечено проведение основного периода ЕГЭ?

Новости

Будет ли как-то улучшаться система проверки и организации итоговых сочинений?

Вузы

Подскажите, почему закрыли прием в Московский институт телевидения и радиовещания «Останкино»?

Новое ремесло — обработка металлов — появилось в Западной Азии около .

Первый металл, из которого люди научились делать орудия труда, назывался … .

Украшения изготавливались из таких металлов, как … .

ответы

Новое ремесло — обработка металлов — появилось в Западной Азии около 8 тыс. лет назад.

Первый металл, из которого люди научились делать орудия труда, назывался медь.

Украшения изготавливались из таких металлов, как золото, серебро.

ваш ответ

Можно ввести 4000 cимволов

отправить

дежурный

Нажимая кнопку «отправить», вы принимаете условия пользовательского соглашения

похожие темы

Экскурсии

Мякишев Г.Я.

Досуг

Химия

похожие вопросы 5

Найдите значения х. ГДЗ Математика 6 класс Чесноков. Дидактические материалы по математике для 6 класса. Вар.1 Вопр.37

Кто решит? Использовав основное свойство дроби, найдите значения х:(Подробнее.

..)

..)ГДЗМатематика6 классЧернова М.Н.

ГДЗ, Крючкова, история, 6 класс. § 19 Задание №3

Найдите один неправильный ответ.

1. Основателем династии Плантагенетов был: а) Симон де Монфор; б) Иоанн Безземельный; в) (Подробнее…)

Крючкова Е.А.История6 класс

Step 22. № 11. ГДЗ Английский язык 5 класс Афанасьева. Помогите дописать предложения.

Напиши следующие предложения. (Подробнее…)

ДосугАнглийский язык5 классАфанасьева О. В.

Помогите решить очень нужно

Помогите

ГДЗЭкзамены

38. Соедини линиями равные множества. Горячев А.В. 1 класс Информатика. Раздел 3

38.

Соедини линиями равные множества. (Подробнее…)

ГДЗ1 классГорячев А.В.Информатика

История обработки металлов | Блог о металлообработке

Человечество начало осваивать металлообработку на заре своего появления. Этот важный технологический процесс сопровождал становление цивилизации на протяжении всех тысячелетий. Металлы дали названиям целым эпохам развития первобытного общества: медный век, бронзовый, железный.

Этот важный технологический процесс сопровождал становление цивилизации на протяжении всех тысячелетий. Металлы дали названиям целым эпохам развития первобытного общества: медный век, бронзовый, железный.

В ходе металлообработки сплавы и металлы меняют свою форму, габариты и физико-механические свойства, в соответствии с производственными задачами.

Возникновение металлобработки

Согласно данным археологов и ученых, первые попытки воздействия на металлы предпринимались еще в доисторическую эпоху. Материалом служило метеоритное железо, медь, золото. Методом холодной ковки люди учились изготавливать из металлов первые инструменты.

Считается, что выплавка в сыродутной печи зародилась в Индии в XII веке до н. э. Почти одновременно эта технология начала применяться на Кавказе и в Анатолии (Османская империя, территория современной Турции).

Также обнаружены свидетельства использования железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

Какие материалы обрабатывались?

Первым металлом, доступным людям, была ископаемая медь – ее находили на поверхности земли случайно. Около 8-9 тысяч лет назад эту медь уже не только находили, но и обрабатывали, хотя о полноценной металлообработке речи не шло.

После меди была освоена бронза, представляющая собой сплав меди и олова. Многие бронзовые изделия дошли до наших дней – и их изящество поражает. Да, по современным меркам они выглядят довольно грубо, но для того времени это просто вершина мастерства.

Ученые полагают, что бронза была изобретена случайно – просто в какой-то момент смешали в процессе плавления медь и олово. Новый металл получился более твердым, но при этом пластичным и легко поддающимся обработке. Орудия труда из бронзы были в разы удобнее и практичнее, чем медные или каменные – они обладали прочностью и долговечностью, при этом были довольно легкими.

Железный век пришел на смену бронзовому в начале первого тысячелетия до нашей эры.

Основное количество предметов из железа относятся к третьему веку, но технически металлообработка метеоритного железа началась гораздо раньше. В какой-то момент люди научились добывать железо из недр планеты, а не просто собирать на поверхности остатки метеоритов. Это был один из ключевых моментов развития человечества – люди поняли, что залежей металла гораздо больше, его можно найти где угодно.

Первые технологии металлообработки

Около 500 лет до нашей эры появился примитивный токарный станок – это была простая система, в которой заготовка зажималась тисками, помощник ее вращал, а мастер вытачивал резьбу. Изначально на таких станках обрабатывалось дерево и кость, позже – металл.

Машины, созданные специально для обработки металлов, предположительно, начали появляться в Греции в 1200 году до нашей эры. Подобные устройства были обнаружены и в Египте примерно в тот же период.

Одним из первых металлообрабатывающих станков является устройство, напоминающее механическую швейную машину с педальным приводом. Нажатие ногой на педаль запускало вращение металлической заготовки. К ней прижимали долото, стамеску – и в процессе такого механического воздействия деталь принимала нужную форму. Это называлось вытачиванием.

Основные вехи в развитии металлообработки

В средние века появились машины, работающие за счет падающей воды. Примерно в это же время были изобретены и получили широкое распространение ручные инструменты для обработки металла: пилы, сверла, молотки.

До конца XVIII века, пока не началась промышленная революция, металлообработка велась старыми способами. Но многое стало меняться в 1775 году, когда Джон Уилкинсон изобрел устройство для вытачивания цилиндров — это открытие обеспечило толчок для создания парового двигателя.

Современная металлообработка и ее возможности

До XX века массовое производство изделий из металла было востребовано, преимущественно, в военной промышленности.

Сегодня металлообработка является одной из основных технологий, на которой построена современная цивилизация. Постепенно приоритет смещается в сторону пластика, но без металлообработки невозможно представить ни одну отрасль – все современное оборудование изготовлено из металлов или с их применением.

Основные методы обработки металлов:

- Литьё

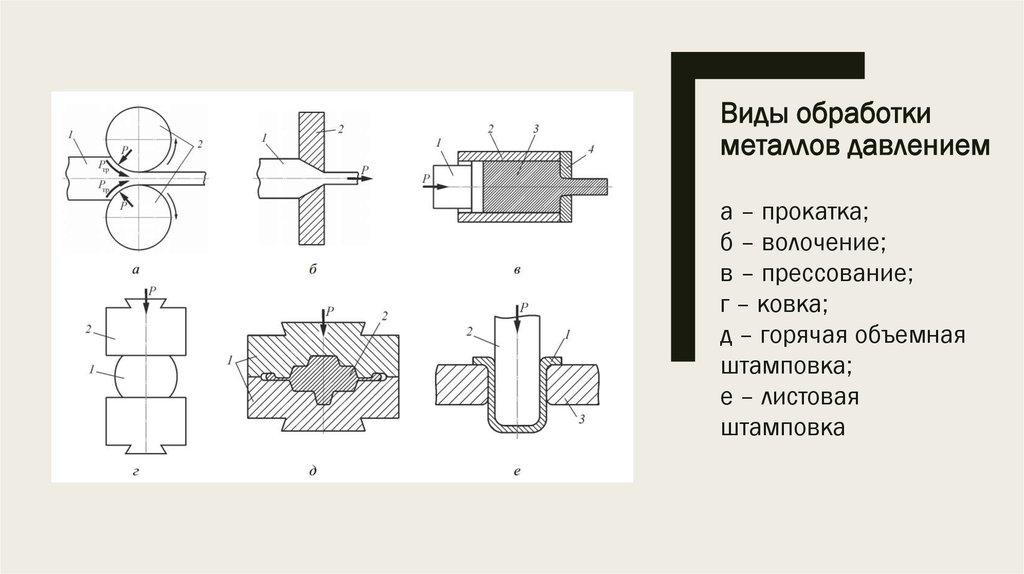

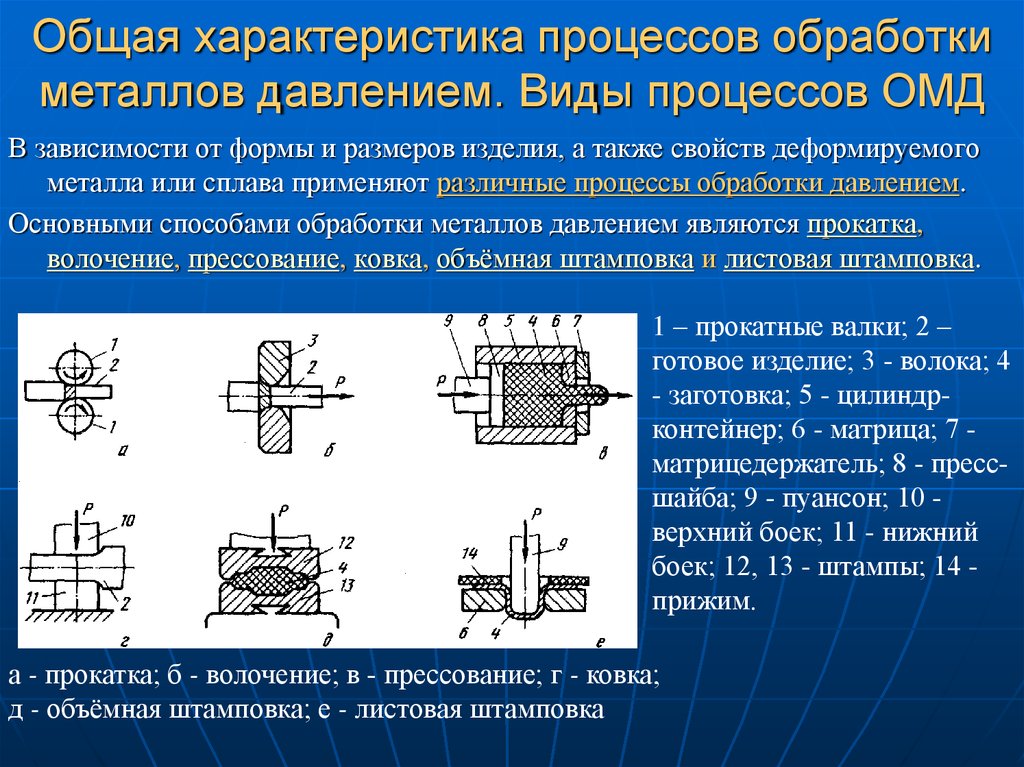

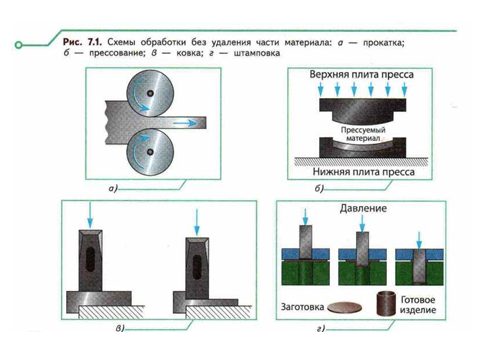

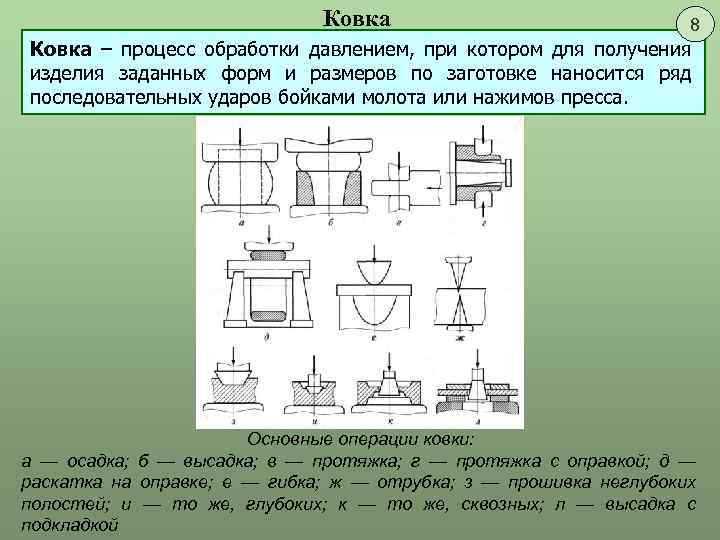

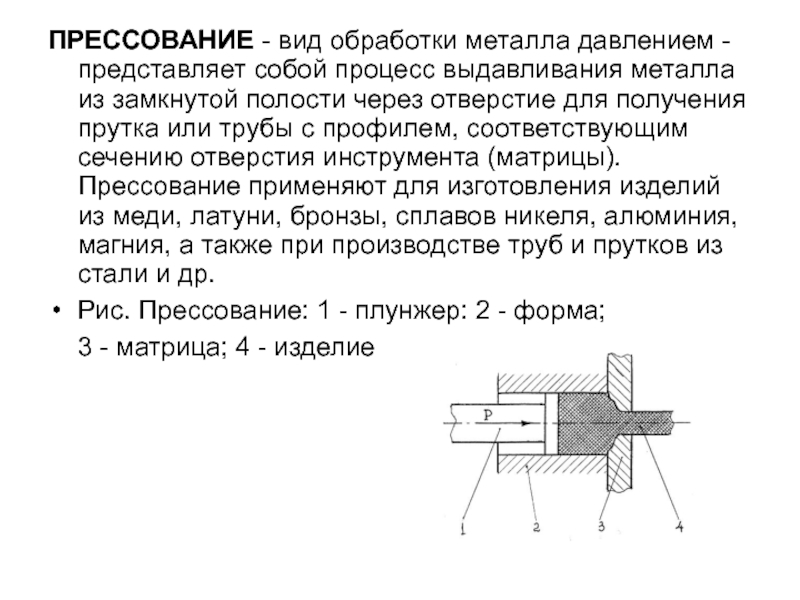

- Обработка металлов давлением

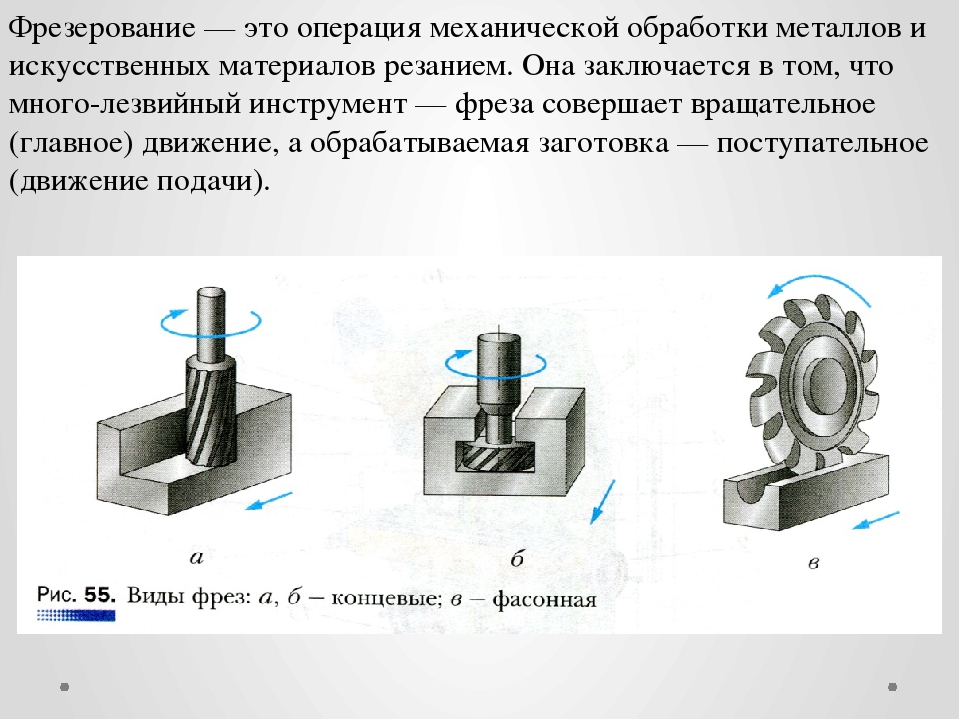

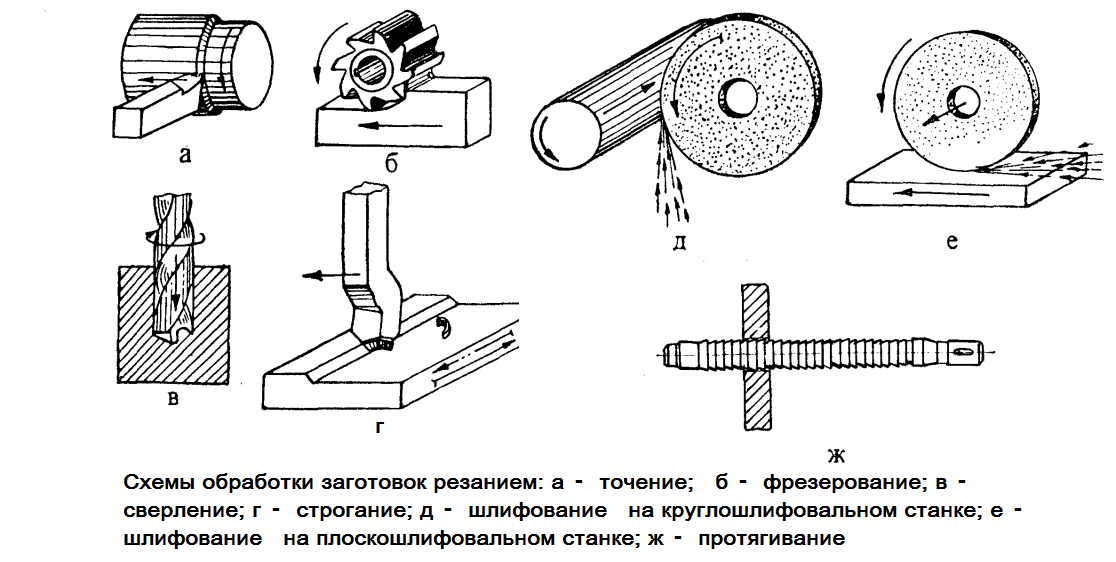

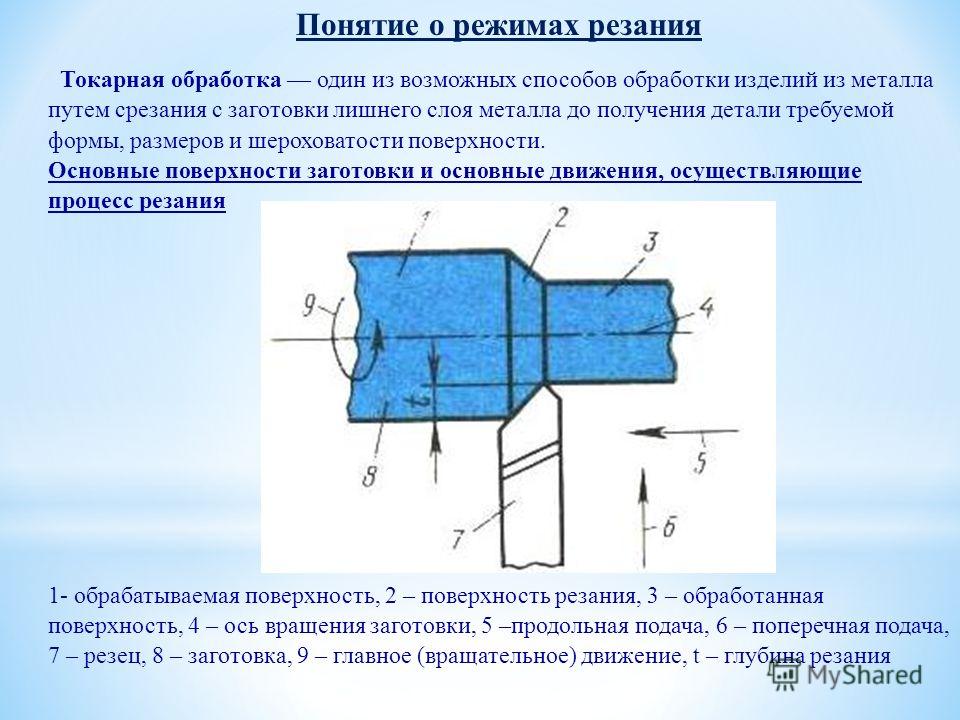

- Механическая обработка

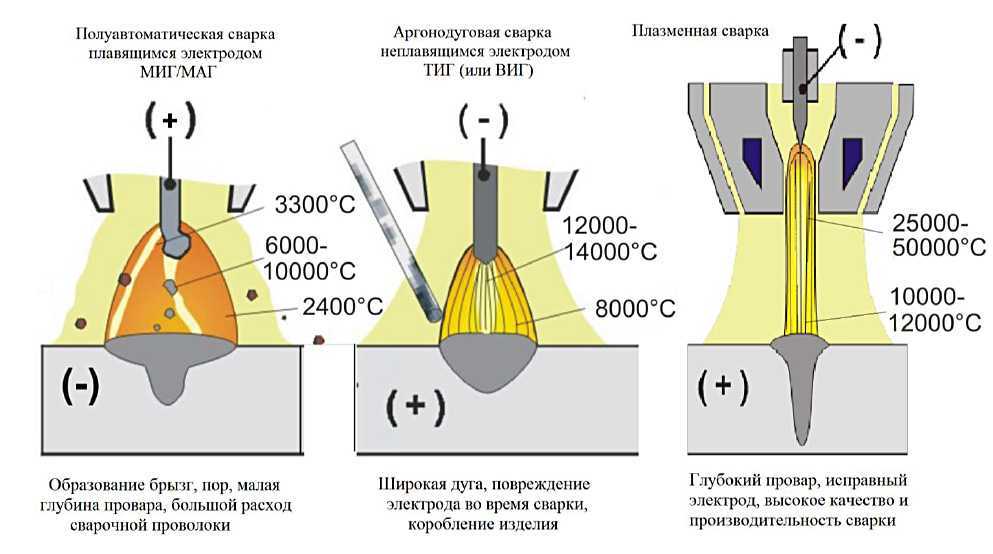

- Сварка металлов

Сейчас технологии металлообработки позволяют менять металл до неузнаваемости, получая любые формы и любое количество деталей.

Объяснение процесса литья металлов

Что такое литье металлов?

Литье металлов – современный процесс с древними корнями. В процессе литья металлов металлические формы формируются путем заливки расплавленного металла в полость формы, где он охлаждается, а затем извлекается из формы. Литье металла, возможно, является самым ранним и наиболее влиятельным промышленным процессом в истории. Он используется для изготовления многих металлических предметов, используемых в нашей повседневной жизни: автомобильных деталей, колес поездов, фонарных столбов, педалей школьного автобуса и многого другого. Кроме того, литейные заводы полагаются на вторичную переработку металлов как на экономичный источник сырья, что значительно сокращает отходы металлолома, которые могут оказаться на свалках.

Он используется для изготовления многих металлических предметов, используемых в нашей повседневной жизни: автомобильных деталей, колес поездов, фонарных столбов, педалей школьного автобуса и многого другого. Кроме того, литейные заводы полагаются на вторичную переработку металлов как на экономичный источник сырья, что значительно сокращает отходы металлолома, которые могут оказаться на свалках.

История литья металлов

Древнейшим известным металлическим литьем является медная лягушка, которая, как полагают, была изготовлена в 3200 г. до н.э. в Месопотамии, когда медь была широко используемым материалом. Позже, около 2000 г. до н.э., было обнаружено железо. Но только около 700 г. до н.э. в Китае было развито первое производство чугуна. Интересно, что процесс литья металлов в песчаные формы также был изобретен в Китае в 645 году до нашей эры.

Тигельный процесс, метод, используемый для производства тонкой или инструментальной стали, появлялся и исчезал в различных местах по всему миру с начала 1-го тысячелетия нашей эры. Сначала эта техника появилась в Индии и Центральной Азии, пока не появилась в Северной Европе около 800 г. н.э., где ее использовали для изготовления мечей викингов. Эта техника не появлялась до 1750 года, когда Бенджамин Хантсман заново изобрел ее в Англии. Хантсман нагревал небольшие кусочки углеродистой стали в закрытом тигле, который представляет собой керамический котел с огнеупорными свойствами, способный выдерживать высокую степень нагрева. Хантсман впервые достиг температуры, достаточно высокой, чтобы расплавить сталь.

Сначала эта техника появилась в Индии и Центральной Азии, пока не появилась в Северной Европе около 800 г. н.э., где ее использовали для изготовления мечей викингов. Эта техника не появлялась до 1750 года, когда Бенджамин Хантсман заново изобрел ее в Англии. Хантсман нагревал небольшие кусочки углеродистой стали в закрытом тигле, который представляет собой керамический котел с огнеупорными свойствами, способный выдерживать высокую степень нагрева. Хантсман впервые достиг температуры, достаточно высокой, чтобы расплавить сталь.

За последние тысячи лет процесс литья металлов в полезные предметы стал более точным и автоматизированным, но суть процесса осталась прежней. Инновации в автоматизации литейных процессов, такие как кондиционер для литья в песчаные формы VIBRA-DRUM® компании General Kinematics, упростили обработку большого количества отливок, а также улучшили качество отливок. Эта машина является революционной в плане обработки больших объемов форм и песка для литейного производства.

Процесс литья металла

- Изготовление моделей — Модель — это внешняя копия отливки. Узоры обычно изготавливаются из дерева, металла, пластика или гипса. Изготовление моделей невероятно важно для промышленного изготовления деталей, где необходимы точные расчеты, чтобы детали подходили друг к другу и работали вместе.

- Изготовление стержней – Если отливка полая, дополнительный кусок песка или металла (называемый стержнем) формирует внутреннюю форму, чтобы сделать ее полой. Стержни, как правило, прочные, но разборные, поэтому их можно легко удалить из готовой отливки.

- Литье – Чтобы визуализировать процесс литья металла, представьте, что вы идете по пляжу к океану. Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги. Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси.

При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения.

При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения. - Плавление и заливка расплавленного металла – После расплавления металла его заливают в полость формы и оставляют для затвердевания. После затвердевания начинается процесс вытряхивания: формы подвергаются вибрации для удаления песка из отливки. В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе. Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках.

Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.

Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации. - Очистка – На этом последнем этапе литой металлический объект извлекается из формы, а затем обрабатывается. Во время футеровки объект очищается от любого формовочного материала, удаляются шероховатости.

Modern Day Castings

Сегодня почти каждое используемое нами механическое устройство, от автомобилей до стиральных машин, изготавливается с использованием металлических деталей, полученных методом литья. Отличие современных литых металлических изделий от тех, что производились еще 100 лет назад, заключается в точности и допусках, которые могут быть достигнуты за счет компьютеризированного автоматизированного процесса проектирования и современных методов изготовления детализированных стержней и форм. Современное литье металлов представляет собой инновацию в действии.

Современное литье металлов представляет собой инновацию в действии.

На протяжении веков для производства различных типов металлов разрабатывались различные комбинации сырья. Некоторые литые изделия используются в двигателях, требующих высокой устойчивости к теплу и холоду. Чугунные трубы должны быть устойчивы к коррозии и высоким давлениям. Остальные литые детали должны быть легкими, но прочными. Во многих приложениях детали спроектированы так, чтобы обеспечить точный допуск между расширением и сжатием.

Другие процессы литья включают гипсовое литье, литье под давлением и литье по выплавляемым моделям. Гипсовая отливка просто заменяет песок гипсовой формой.

Для литья под давлением требуются две большие подвижные детали из цветного металла, которые скрепляются друг с другом под высоким давлением. Расплавленный металл впрыскивается в пресс-форму, и после затвердевания металлические части отделяются друг от друга.

Процесс литья по выплавляемым моделям начинается с заполнения формы воском. Когда воск затвердевает, его несколько раз покрывают керамическим материалом. Его нагревают до тех пор, пока воск не расплавится и не останется керамическая форма. Форма заполняется расплавленным металлом, охлаждается, после чего керамический материал отламывается.

Когда воск затвердевает, его несколько раз покрывают керамическим материалом. Его нагревают до тех пор, пока воск не расплавится и не останется керамическая форма. Форма заполняется расплавленным металлом, охлаждается, после чего керамический материал отламывается.

Гордимся тем, что служим литейной промышленности

General Kinematics гордится тем, что является ведущим производителем автоматизированного вибрационного технологического оборудования, которое в течение почти 60 лет занимается инновациями наряду с литейной промышленностью. Чтобы получить больше информации обо всем литейном оборудовании General Kinematics, свяжитесь с нами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Какие существуют виды обработки и отделки металлов?

Обработка и отделка металлов — это последний этап производственного процесса, описывающий ряд процессов, которые изменяют поверхность металлических изделий и компонентов для повышения их долговечности, внешнего вида и защиты окружающей среды. Для дальнейшего улучшения эстетики готового изделия услуги по обработке и отделке металла также включают в себя процессы очистки и полировки.

Для дальнейшего улучшения эстетики готового изделия услуги по обработке и отделке металла также включают в себя процессы очистки и полировки.

Существует множество типов процессов отделки металлов, каждый из которых предлагает уникальные преимущества. Выбранный метод обработки и отделки металла зависит от нескольких факторов, включая требования к конечному продукту, а также металлическую структуру продукта. Различные типы процессов отделки металла разбиты на две основные категории: добавление/изменение отделки и удаление/изменение отделки.

Давайте разберем каждую из этих категорий, чтобы производители и предприятия могли выбрать процесс отделки металла, который соответствует требованиям их металлических изделий. Предприятия, которые тратят время на изучение различных методов обработки металлов, сэкономят время, деньги и трудозатраты.

Добавление и изменение процессов отделки металла

Добавление и изменение методов отделки металла используются для изменения поверхности детали или изделия. Вместо удаления или изменения формы металла добавляется слой желаемого материала для достижения желаемых свойств и характеристик, таких как повышенная долговечность, эстетика, способность к пайке и химическая стойкость.

Вместо удаления или изменения формы металла добавляется слой желаемого материала для достижения желаемых свойств и характеристик, таких как повышенная долговечность, эстетика, способность к пайке и химическая стойкость.

Существуют различные процессы добавления/изменения поверхности детали, но наиболее распространенными являются гальваника, химическое покрытие, пассивация, горячее чернение и порошковое покрытие.

Гальваническое покрытие

Гальваническое покрытие, также называемое электроосаждением, представляет собой процесс отделки металла, который включает нанесение металла или металлического сплава на поверхность металлической детали или компонента, называемого подложкой. В гальванике используется материал подложки, который обычно является более легким и дешевым материалом, и заключен в тонкую оболочку из металла, такого как медь или никель. Производители могут гальванически наносить на объект один металл или комбинацию металлов. Производители склонны накладывать несколько слоев металла, чтобы максимизировать прочность и проводимость.

- Латунь

- Медь

- Золото

- Железо

- Никель

- Серебро

- Титан

- Цинк

Химическое покрытие

Химическое покрытие, также известное как химическое покрытие или автокаталитическое покрытие, представляет собой метод обработки металла, при котором металл наносится химическим, а не электрическим способом. Процесс химического нанесения покрытия включает осаждение металлов, включая никель, серебро, золото и медь, на поверхность различных материалов с использованием восстанавливающей химической ванны, создавая каталитическое восстановление ионов металла для покрытия детали без рассеивания электрической энергии.

В отличие от гальваники, химическое покрытие — это химический процесс, не требующий дополнительных машин или электроэнергии. Химическое покрытие имеет ряд технических преимуществ, включая, помимо прочего:

- Создает ровный слой металла

- Не требует дополнительных приспособлений или стоек

- Гибкость в толщине и объеме покрытия

- Обеспечивает яркую, полуяркую и матовую отделку

Пассивация

Пассивация, обычно используемая в качестве процесса последующей обработки, представляет собой химическую обработку преимущественно нержавеющей стали и других металлических сплавов, таких как алюминий, которая повышает способность обработанных поверхностей противостоять коррозии и снижает воздействие факторов окружающей среды, таких как вода или воздух. Во время процесса пассивации наносится толстое защитное покрытие из оксида металла для замедления процесса окисления, которое обычно не меняет внешний вид материала.

Во время процесса пассивации наносится толстое защитное покрытие из оксида металла для замедления процесса окисления, которое обычно не меняет внешний вид материала.

Некоторые из преимуществ пассивации включают, но не ограничиваются:

- Повышенная коррозионная стойкость

- Сокращенное обслуживание

- Удалены загрязнения

Горячее чернение

Горячее чернение — это процесс отделки металла, при котором на поверхность подложки наносится тонкое черное оксидное покрытие. В этом методе используется ряд резервуаров, содержащих различные чистящие средства, охлаждающие жидкости и щелочи, и обычно он выполняется большими партиями, в результате чего процесс идеально подходит для небольших деталей.

Производители обычно используют горячее чернение для повышения стойкости металлических деталей к истиранию и обеспечения черного матового покрытия автомобильных деталей, огнестрельного оружия и военного оборудования, где требуется защитное темное покрытие.

Порошковое покрытие

Вместо использования жидкости для покрытия металлических изделий порошковое покрытие представляет собой процесс отделки металла, который включает нанесение сухого порошка. В процессе порошкового покрытия различные ингредиенты, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки, объединяются для создания сухого порошкового покрытия. После создания порошка его электростатически осаждают на поверхность подложки и помещают в специально разработанную печь для получения длинных молекулярных цепей, что приводит к высокой плотности поперечных связей.

Порошковые покрытия обычно обеспечивают более прочную отделку, чем жидкие краски, но при этом обеспечивают привлекательный внешний вид. Металлические изделия с порошковым покрытием более устойчивы к ухудшению качества покрытия в результате воздействия химикатов, влаги, ультрафиолетового света и других экстремальных погодных условий.

Фосфатное покрытие

Фосфатное покрытие, также называемое фосфатированием, относится к химической обработке, которая обычно применяется к стальным деталям и другим металлам, включая чугун, для создания тонкого адгезионного слоя, который обеспечивает прочную адгезию и повышает защиту от коррозии. Тонкий адгезионный слой фосфатного покрытия обычно состоит из фосфатов железа, цинка или марганца. Важно отметить, что отделка, обеспечиваемая фосфатным покрытием, создает вид от серого до черного.

Тонкий адгезионный слой фосфатного покрытия обычно состоит из фосфатов железа, цинка или марганца. Важно отметить, что отделка, обеспечиваемая фосфатным покрытием, создает вид от серого до черного.

Помимо повышения защиты от коррозии, фосфатирование продлевает срок службы органических покрытий, обеспечивает подходящую основу для смазочных материалов и используется в качестве предварительной обработки для последующих покрытий, таких как краска или порошковое покрытие. Фосфатное покрытие можно сочетать с процессами масляного покрытия, чтобы улучшить антикоррозионные и антикоррозионные свойства металлической детали.

Удаление и изменение формы. Процессы окончательной обработки металла

Удаление и изменение формы. Методы окончательной обработки металла используются для изменения поверхности детали или продукта для достижения желаемой отделки путем ее удаления или изменения формы. Эти процессы отделки металла используются, когда конечный пользователь желает получить полированную, измененную форму, абразивную или эстетически приятную готовую металлическую деталь или изделие.

Существуют различные процессы удаления/изменения формы поверхности детали, но наиболее распространенными являются электрополировка, полировка полировкой и абразивно-струйная обработка.

Электрополировка

Электрополировка использует электрический ток для удаления ионов металла с металлической детали, обычно из нержавеющей стали или аналогичных сплавов, для создания гладкой, блестящей и обтекаемой текстуры поверхности. Преимущества электрополировки включают, но не ограничиваются:

- Повышает коррозионную стойкость

- Уменьшает время очистки

- Удаляет заусенцы и небольшой мусор

- Устраняет пики и провалы

- Полирует труднодоступные места

- В некоторых случаях уменьшает размер металлических деталей

Полировка полировкой

Подобно электрополировке, полировка полировкой представляет собой процесс отделки металла, используемый для очистки и сглаживания поверхности металлической детали. Основное различие между этими двумя процессами заключается в том, что полировка полировкой не требует какой-либо электрохимической реакции, а вместо этого используется машина, оснащенная тканевым кругом. Производители обычно используют полировку, чтобы придать глянцевую, декоративную и визуально привлекательную отделку своим металлическим компонентам и продуктам. Полировка баффом также используется для подготовки металлических деталей к электрополировке.

Основное различие между этими двумя процессами заключается в том, что полировка полировкой не требует какой-либо электрохимической реакции, а вместо этого используется машина, оснащенная тканевым кругом. Производители обычно используют полировку, чтобы придать глянцевую, декоративную и визуально привлекательную отделку своим металлическим компонентам и продуктам. Полировка баффом также используется для подготовки металлических деталей к электрополировке.

Абразивоструйная очистка

Абразивоструйная очистка — это процесс отделки металла, в котором используется движение под высоким давлением для принудительного перемещения струи абразивного материала по поверхности металлической детали. Абразивоструйная очистка используется для объединения отделки поверхности и очистки в один процесс, что позволяет сэкономить деньги и время. Абразивоструйную очистку также можно использовать в качестве подготовки поверхности перед покраской, нанесением покрытия или гальваническим покрытием.

Важно отметить, что существует несколько вариантов этого процесса, в каждом из которых используются разные абразивные материалы. Наиболее распространенными абразивно-струйными процессами являются дробеструйная обработка, в которой используется металлическая дробь, такая как оксид алюминия или угольный песок, и пескоструйная обработка, в которой используется песок.

Преимущества абразивоструйной очистки включают, но не ограничиваются:

- Удаляет загрязнения с поверхности

- Обеспечивает гладкую и чистую поверхность

- Изменяет форму или увеличивает площадь поверхности

- Обеспечивает подготовку поверхности перед гальванопокрытием, покраской или покрытием

Выбор правильного процесса промышленной отделки металла для вашего производственного проекта

Выбор правильного процесса отделки металла сложен, поскольку необходимо учитывать множество факторов, включая стоимость, скорость производства и твердость металла.

При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения.

При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.

Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.