Алюминий и его сплавы. Особенности обработки

Алюминий – мягкий и пластичный металл, который, в общем случае, хорошо поддается механической обработке (фрезерованию, сверлению, гравированию). Режимы резания при этом могут быть намного выше, чем при обработке, например, конструкционных сталей.

С одной стороны, это обусловлено меньшими нагрузками при снятии стружки, с другой — высоким коэффициентом теплопроводности алюминия, благодаря которому тепло из зоны резания хорошо отводится вместе со стружкой, не вызывая перегрева инструмента.

Иногда при обработке алюминия можно столкнуться и с негативными эффектами.

Первый – высокая вязкость некоторых сплавов. В этом случае существует тенденция к формированию длинной стружки, которая наматывается на инструмент и забивает канавки, что приводит к поломке гравировальной фрезы или сверла. Поэтому, как правило, на инструменте для обработки сплавов алюминия делают большие стружечные канавки для облегченного схода стружки, хотя это и ограничивает максимальное количество зубьев на фрезе двумя либо тремя.

Второй негативный эффект – наростообразование. Это явление, при котором происходит точечная наплавка обрабатываемого материала на режущую кромку инструмента в зоне резания. Следствием этого является притупление режущего клина и увеличение нагрузки на инструмент, а так же затрудненный сход стружки из-за ухудшения шероховатости передней поверхности инструмента. Производители инструмента борются с этим явлением, повышая гладкость передней поверхности (например, за счет дополнительной полировки или нанесения ультрагладкого покрытия), а также задавая определенные значения переднего и заднего углов режущего клина.

При наплавке материала, происходит забивание канавки, что ведет к дисбалансу инструмента. При затуплении режущей кромки, происходит перегрев инструмента, что может привезти к заклиниванию и как следствие, к поломке дорогостоящего инструмента.

На степень и глубину наплавки материала, влияют режимы резания, геометрия режущего инструмента, степень его затупления, т.е. все факторы, определяющие протекание пластической деформации в зоне резания.

Увеличение скорости резания способствует уменьшения глубины и степени наплавки, а подачи и глубины резания – к их увеличению!

Для устранения негативных эффектов при обработке алюминиевых сплавов рекомендуется использовать специальные серии твердосплавного инструмента.

Для механической обработки на фрезерных и токарных станках, чаще всего используют марки дюрали Д16 либо Д16Т (Д16ТН).

Д16Т лучше всего подходит для механической обработки на фрезерных и токарных станках. Благодаря термообработке, данный материал имеет более хрупкую структуру, что положительно влияет на режимы его резания.

При фрезеровании Д16Т, лучше всего использовать непрерывную подачу СОЖ либо систему охлаждение инструмента масляным туманом.

При операциях с небольшими съемами за проход, Д16Т можно обрабатывать “на сухую”, либо периодически опрыскивая вручную зону резания.

Сплав Д16, так же удобен для механической обработки. Его сопротивление среза не превышает 15 кг/мм2. Основным отличием данного сплава, относительно термообработанного Д16Т, является чуть более высокий параметр вязкости.

При не корректных режимах резания, либо при не правильно подобранном инструменте, может происходить наматывание стружки на инструмент.

При обработке Д16, используют непрерывную подачу СОЖ в зону резания.

Инструмент – максимально остро заточенный.

Самым сложным для фрезерной и токарной обработки является чистый алюминий и его сплав с магнием (АМГ).

Данные сплавы имеют удовлетворительную прочность, хорошую пластичность и высокую коррозийную стойкость. С ростом содержания магния, существенно увеличивается прочность АМГ.

Из всех сплавов алюминия, данный сплав является самым вязким.

При обработке АМГ на фрезерных станках с ЧПУ либо на токарных станках с ЧПУ, оператор может сталкиваться с проблемой забивания канавок инструмента стружкой.

Соблюдая эти правила, можно обрабатывать АМГ без опасности для инструмента и получать необходимую шероховатость.

Остальные сплавы алюминия, не так распространены при механической обработке на Токарных и фрезерных станках с ЧПУ.

technograv.ru

Химическая обработка алюминия | Всё о красках

Химическая обработка появилась позже, чем электрическая и в настоящее время широко ее заменяет. Главным преимуществом этих процессов являются гораздо более низкая стоимость, причем не только на электроэнергии, но и резервуаров и креплений. Вследствие того, что в данном случае не требуется электрический ток и подвижный анодного стержня, работу можно проводить в корзинах и с простыми зажимами.В основном, принцип химической обработки похож на принцип гальванической обработки, однако вместо электрического тока здесь используются химические окислители. Движущей силой химической обработки является разность электрохимических потенциалов между анодными и катодными участками поверхности.

Коэффициент зеркального отражения гладкого прокатанного алюминия при анодировании заметно падает, если перед этим он не подвергается обработке химическим или электрическим способом в течение короткого промежутка времени. Подобное уменьшение коэффициента зеркального отражения наблюдается и на начальных стадиях химической обработки, однако затем следует повышение коэффициента зеркального отражения, который может достигать 90% (максимально возможный коэффициент для алюминия), при соблюдении всех условий химической обработки. Тот же процесс наблюдается и при гальванической обработке. При анодировании коэффициент зеркального отражения алюминия, повергнутого электрической или химической обработке остаётся высоким (хотя и наблюдается небольшое его уменьшение с увеличением времени нахождения в ванне для анодирования, вызванное медленным растворением и лёгкой шероховатостью внешней поверхности анодной плёнки). Поэтому промышленный процесс глянцевания методом анодирования обычно включает в себя химическую обработку непосредственно перед анодированием.

Кулпан и Эрроусмитпроизвели измерения изменения коэффициента зеркального отражения во время химической обработки алюминия, а затем с помощью электронного микроскопа наблюдали за соответствующими изменениями структуры поверхности. Процесс химической обработки начался с резкого уменьшения коэффициента зеркального отражения, вызванного травлением, затем последовало его повышение, а по достижении максимального значения он стал уменьшаться. На первом этапе наблюдался рост и сливание случайно расположенных ямок травления, это происходило до тех пор, пока первоначальная поверхность не была полностью удалена. Естественный окисел был заменён сплошной прочной плёнкой, по которой продолжалась химическая обработка. Хоар предположил, что эта плёнка являлась окислом, содержащим значительное количество анионов из раствора. Этап травления необходим для замены естественного окисла на тонкую прочную плёнку, обладающую характеристиками, необходимыми для осуществления обработки. О существовании стадии травления давно уже было известно промышленникам, которые наблюдали её в течение первых 30 секунд процесса химической обработки и приписывали это активности прокатанной или полировальной поверхности. Окисел, смазочно-охлаждающая жидкость для прокатки и детрит, наносимые на поверхность, считались причиной наличия этой начальной стадии травления, за которой, после удаления слоя Бейлби, следовала обработка. Это так же подтвердили Эрроусмит и Свилински, обнаружившие, что время удаления слоя естественного окисла зависело от его толщины. Кулпан и Эрроусмит изучали роль меди в растворах фосфорной/серной/азотной кислот, и пришли к выводу, что медь необходима для придания поверхности максимального блеска. Они считали, что процесс химической обработки включает в себя три этапа: травление, обработка и огрубление. Максимальный уровень блеска достигается после проведения обработки и перед огрублением. Если на поверхность нанести недостаточное количество меди, стадия травления будет не полностью заменена полировочной структурой до начала огрубления. При превышении оптимального количества меди, на поверхности образуются большие скопления частиц меди, создающие на некоторых участках ток большой плотности, вследствие чего стадия огрубления наступает очень быстро. Поэтому считается, что роль меди в данном случае — это стимуляция образования прочной плёнки на поверхности металла. На это также указывает тот факт, что содержащие медь растворы имеют меньшую скорость снятия металла, нежели растворы, не содержащие меди. Все эти теории предполагают наличие тяжёлых металлов в растворах для химической обработки, однако, не исключено, что таковых может и не быть в составе растворов. При отсутствие катодного металла роль катода может выполнять зерно, отличное от межзёренной границы в начале реакции, однако по ходу реакции плёнка окисла сама может стать катодной областью. Мейер и Браун обнаружили, что добавление окислителя, а именно азотной кислоты, помогает снизить уровень растворимости алюминия в фосфорной кислоте, а в растворах на базе фосфорной кислоты это может способствовать образованию прочной плёнки.

Клиффорд и Эрроусмит предположили, что азотная кислота выполняет ещё одну функцию, связанную с осаждением меди, и что при её оптимальной концентрации частицы меди, осаждаемые на поверхности, должны иметь малый размер и будут распределены достаточно равномерно. При низком уровне концентрации азотной кислоты распределение частиц меди перестаёт быть равномерным, а ямки огрубления оказываются связанными с крупными частицами. Если концентрация азотной кислоты слишком высока, то в результате начального этапа травления процесса обработки получается зернистая поверхность цвета очищенного апельсина, и это не поддаётся изменению путём обычной обработки.

По Фишеру и Коху механизм реакции химической обработки зависит от двух процессов:

1.Анодирование: растворение алюминия локального гальванического элемента при токе достаточной плотности для образования необходимой пористой прочной плёнки, и

2.Катодная реакция: восстановление деполяризующих окислителей на катодных участках, например, при осаждении меди.

Кроме того, на анодных участках может иметь место выделение кислорода, тогда как на катодных участках может происходить осаждение меди и водорода, причем эти два процесса проходят либо одновременно, либо поочерёдно.

Анодную реакцию можно записать следующим образом: Al → Al

В тех случаях, когда азотная кислота входит в состав раствора для химической обработки, может наблюдаться следующая ситуация:

a)Азотная кислота может вступить в реакцию с металлом в недиссоциированном состоянии OH.NO2. Эта реакция происходит с благородными металлами, например, медь, и в её результате образуется оксид металла и оксиды азота. Катодная реакция может являться восстановлением OH.NO2 до гидроксильного иона плюс азотистая кислота и, впоследствии, оксидов азота. Конечный результат реакции можно записать как:

2 Al + 3OH.NO2 → A12O3 + 3HNO2

б) Азотная кислота может вступить в реакцию с металлом в диссоциированной форме H+ + NO3—.

Чаще всего эта реакция наблюдается в тех случаях, когда азотная кислота находится в контакте с менее благородными металлами типа алюминия, где разрушение ионов водорода чаще происходит в качестве катодной реакции.

На самом деле использование концентрированной азотной кислоты позволяет создать на алюминии очень тонкую устойчивую пассивирующую плёнку, толщина которой достигает максимума. Значение максимума зависит от способа подготовки поверхности , после которого она приобретает постоянное значение. Гамлин считал, что химическую реакцию образования окисла протравки на алюминиевой поверхности можно записать следующим образом:

14Al + 10 HNO3 →7 Al2O3 + 4N2 +2NO2 + 5H2O

Так как окисел образуется на поверхности металла, то фосфорная кислота одновременно растворяет его в области контакта раствора и оксида:

Al2O3 + 6 H3PO4 →2Al(H2PO4)3 + 3 H2O

Чаттерджипровел исследование растворов фосфорной, серной и азотной кислот и обнаружил, что растворы, придающие максимальный блеск поверхности во время химической обработки, характеризовались меньшими изменениями плотности тока во время реакции с выделением водорода, меньшей коррозийным током, большим водородным перенапряжением и более благородным коррозийным потенциалом, чем можно получить при помощи других составных кислот или их смесей.

Учитывая растворяющую силу, химическое действие и электрохимические свойства этих растворов Чаттерджи создал раствор без фосфорной кислоты, содержащий ванадиево-кислый аммоний для большой вязкости, как у растворов на основе фосфорной кислоты.

Отсутствие в продуктов восстановления азотной кислоты растворе E.W. предполагает возможность различной реакции в данном растворе. Надо заметить, что Эроусмит и Куннингам в процессе изучения растворов типа Эрфтверк (E.W.) показали, что в данном случае механизм обработки будет таким же, как и при использовании растворов с фосфорной, серной и азотной кислотой, однако при этом они отмечают, что контроль все же играет достаточно большую роль. В результате проведенных ими измерений потенциала в процессе химической обработки была продемонстрирована важность азотной кислоты для производства оксидной пленки на поверхности таким образом, чтобы обеспечить возможность произведения обработки. При слишком малом количестве азотной кислоты наблюдается общее травление поверхности, а при слишком большом – точечная коррозия. При увеличении содержания алюминия в ванне происходит осаждение (Al(Nh5 F2)3 , поэтому для поддержания соответствующего соотношения HNO3 :Nh5 HF2 необходимо производить добавление бифторида аммония. Роль свинца в данном растворе, присутствующего в качестве примеси или добавленного нитрата свинца, сходна с ролью, которую выполняет медь в растворах для глянцевания. Он осаждается на инетрметаллид поверхности и влияет на катодное выделение водорода.

Второй тип химической обработки характеризуется низким коэффициентом растворения в менее концентрированных растворов. Для алюминия примером могут послужить растворы на основе перекиси водорода, описанные ниже, а также неконцентрированные растворы Кайзера и Дженерал Моторз, содержащие в качестве окислителя азотную и хромовую кислоты. В этом случае речь идёт не о сглаживании, которое имеет место при применении растворов на основе фосфорной кислот. В данном случае блеск вызван самим образованием прочной плёнки.Считается, что это вызвано тем, что условия для образования окисла во впадинах достигаются несколько быстрее, чем на выступах. Таким образом становится возможным растворение большего количества металла на выступах перед образованием плёнки, в то же время более быстрое нарастание окисла на более высоких участках поверхности может само привести к сглаживанию шероховатостей. Таким образом обработка алюминия стала возможной путём попеременного анодирования и растворения покрытия. Процесс гальванической обработки, описанный Эвансом и Уитуомом, основывается на тех же принципах.

В случае применения данных способов химической обработки поочерёдное нарастание и растворение прочной плёнки происходит вызванное периодической пассивностью, которая, возможно, возникает из-за изменений уровня рН раствора в непосредственной близости от поверхности. В подобных случаях прочная плёнка нарастает благодаря повышению уровня рН, вызванному катодными реакциями, уничтожением ионов водорода или образованию гидроксильных ионов. В то же время наблюдается концентрация ионов тяжёлых металлов на поверхности. Затем, концентрация гидроксильных ионов уменьшается в результате образования пассивирующей плёнки, в то время как в пассивный период диффузия также помогает восстановлению уровня рН, при котором окисел растворяется, и цикл повторяется. В сравнительно мало концентрированных растворах перекиси водорода благодаря образованию защитной плёнки потенциал алюминия поднимается до электроположительных значений. Однако, если уровень рН поднимается выше значения 5, это приводит к разрыву пленки, так как меняется реакция перекиси водорода и металла.Что касается растворов перекиси водорода, содержащих кислоты, этому механизму способствует тот факт, что перекись водорода является окислителем только при низком уровне рН, тогда как в более щелочных растворах она каталитически распадается с образованием кислорода. Периодические выделения кислорода в таких растворах были замечены Маршаллом на железе, и эти выделения газа возможно обозначают период формирования плёнки до того момента, когда понижение уровня рН не вызывает регенерации металла и повторное преобразование перекиси водорода в окислитель.

vseokraskah.net

Термообработка алюминиевых сплавов: виды и режимы

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

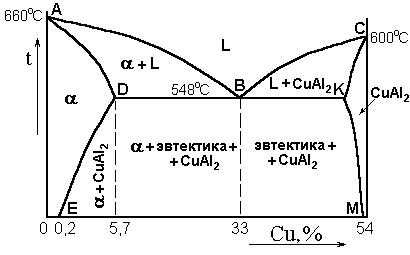

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термообработка алюминиевых сплавов

Термообработка алюминиевых сплавовНа сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

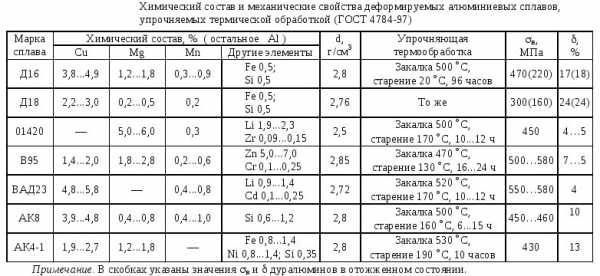

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Термообработка дюралюминия

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Обработка алюминия — studvesna73.ru

Химическая обработка появилась позже, чем электрическая и в настоящее время широко ее заменяет. Главным преимуществом этих процессов являются гораздо более низкая стоимость, причем не только на электроэнергии, но и резервуаров и креплений. Вследствие того, что в данном случае не требуется электрический ток и подвижный анодного стержня, работу можно проводить в корзинах и с простыми зажимами.В основном, принцип химической обработки похож на принцип гальванической обработки, однако вместо электрического тока здесь используются химические окислители. Движущей силой химической обработки является разность электрохимических потенциалов между анодными и катодными участками поверхности.

Коэффициент зеркального отражения гладкого прокатанного алюминия при анодировании заметно падает, если перед этим он не подвергается обработке химическим или электрическим способом в течение короткого промежутка времени. Подобное уменьшение коэффициента зеркального отражения наблюдается и на начальных стадиях химической обработки, однако затем следует повышение коэффициента зеркального отражения, который может достигать 90% (максимально возможный коэффициент для алюминия), при соблюдении всех условий химической обработки. Тот же процесс наблюдается и при гальванической обработке. При анодировании коэффициент зеркального отражения алюминия, повергнутого электрической или химической обработке остаётся высоким (хотя и наблюдается небольшое его уменьшение с увеличением времени нахождения в ванне для анодирования, вызванное медленным растворением и лёгкой шероховатостью внешней поверхности анодной плёнки). Поэтому промышленный процесс глянцевания методом анодирования обычно включает в себя химическую обработку непосредственно перед анодированием.

Кулпан и Эрроусмит произвели измерения изменения коэффициента зеркального отражения во время химической обработки алюминия, а затем с помощью электронного микроскопа наблюдали за соответствующими изменениями структуры поверхности. Процесс химической обработки начался с резкого уменьшения коэффициента зеркального отражения, вызванного травлением, затем последовало его повышение, а по достижении максимального значения он стал уменьшаться. На первом этапе наблюдался рост и сливание случайно расположенных ямок травления, это происходило до тех пор, пока первоначальная поверхность не была полностью удалена. Естественный окисел был заменён сплошной прочной плёнкой, по которой продолжалась химическая обработка. Хоар предположил, что эта плёнка являлась окислом, содержащим значительное количество анионов из раствора. Этап травления необходим для замены естественного окисла на тонкую прочную плёнку, обладающую характеристиками, необходимы

studvesna73.ru

Режущий инструмент для обработки алюминия

См. также Механическая обработка алюминия

Конструкция режущего инструмента

Влияние конструкции режущего инструмента на качество поверхности заключается в его способности образовывать «правильную» стружку. Важно, чтобы стружка могла гладко проходить режущую поверхность инструмента. Это значит, что передний угол зуба должен быть достаточно большой, смазка должна быть достаточной, а поверхность режущего инструмента достаточно гладкой. Хорошую гладкую поверхность нельзя получить при работе с изношенным режущим инструментом.

Основные факторы, которые влияют на качество поверхности при механической обработке алюминия, задают четыре отдельных области качества механической обработки (рисунок 1):

Рисунок 1 – Зависимость качества поверхности и

Рисунок 1 – Зависимость качества поверхности и

скорость резания при механической обработке алюминия

- Область I: Из-за налипания на режущую кромку качество поверхности является неудовлетворительным; вместо резания материал подвергается разрывам. Этой области параметров нужно избегать.

- Область II: Снижение шероховатости с увеличением скорости резания.

- Область III: Увеличение влияния инструмента и оборудования, например, вибрации резца или пилы, в той области, которая, в принципе, благоприятна для механической обработки алюминия. Поэтому, чтобы добиться лучших результатов при этой скорости резания необходимо применять оборудование, которое разработано специально для алюминия.

- Область IV: Плохое качество поверхности. Стружка собирается на обрабатываемом материале и налипает (приваривается) к режущему инструменту, что приводит к повреждению обрабатываемой поверхности. Такое, например, происходит при механической обработке литейных сплавов при применении изношенного режущего инструмента и высоких скоростей резания.

Износ режущего инструмента

Износа режущего инструмента с образованием царапин, как это характерно при механической обработке стали, не наблюдается при механической обработке алюминия и алюминиевых сплавов. Износ инструмента при механической обработке алюминия происходит за счет истирания режущей поверхности. Поэтому решающим критерием для оценки срока службы режущего инструмента объективно является ширина износа VB, показанная на рисунке 2. Износ режущей поверхности зависит от температуры и происходит в основном путем истирания. При использовании инструмента с карбидными насадками максимальная величина 0,3-0,5 мм для величины износа VB считается нормальной.

Рисунок 2 – Износ режущей кромки

Рисунок 2 – Износ режущей кромки

На износ режущего инструмента оказывают влияние как материал обрабатываемой детали, так параметры резания.

Материал детали имеет особенно большое влияние на износ режущего инструмента:

- Износ увеличивается с увеличением количества крупных твердых частиц, которые внедрены в алюминиевую матрицу. Такими частицами являются, например, первичные выделения частиц кремния в заэвтектическом алюминиевом сплаве. По этой причине алюминиевые отливки вызывают сильный износ режущего инструмента. Этот износ особенно высокий в случае литейных заэвтектических поршневых алюминиевых сплавов. С другой стороны, деформируемые сплавы с низким содержанием кремния вызывают минимальный износ.

- Износ возрастает с увеличением прочности алюминиевых сплавов. Твердые частицы, которые находятся в мягкой алюминиевой матрице, довольно легко из нее вырываются, не нанося большого вреда инструменту. Однако, если алюминиевая матрица имеет повышенную твердость, то включения вырываются уже труднее и поэтому причиняют инструменту больший износ.

- Наконец, износ инструмента зависит от сопротивления износу самого инструмента.

Влияние скорости резания на износ инструмента

Что касается условий резания, то скорость резания имеет самое большое влияние на срок службы режущего инструмента. На рисунке 5 представлен пример зависимости срока службы режущего инструмента при механической обработке алюминиевых сплавов для литья в кокиль. В случае деформируемых алюминиевых сплавов срок службы режущего инструмента измеряется скорее в сменах или днях, чем в минутах, как для литейных сплавах с высоким содержанием кремния.

Поскольку износ режущего инструмента зависит также от других параметров механической обработки, то срок службы можно оценивать только для определенного набора параметров. Другим параметрами, которые влияют на износ режущего инструмента являются:

- Смазочно-охлаждающие эмульсии – эффективное охлаждение снижает износ инструмента.

- Прерывистость резания, например, при наличии в материале пор, повышает износ инструмента.

- Скорость подачи и глубина резания. Износ инструмента увеличивается с увеличением толщины поперечного сечения стружки.

Усилие резания при механической обработке алюминия

Для оценки влияния материала на условия резания применяют так называемое удельное усилие резания. Это удельное усилие резания имеет корреляцию с режущим усилием, материалом и размерами стружки. В общем случае применяются следующие положения:

- Различные алюминиевые сплавы имеют различия в удельных режущих усилиях, но относительно небольшое.

- Обычно принимают, что удельное режущее усилие для алюминия и алюминиевых сплавов составляет 30 % от такого усилия для стали.

- Величину удельного режущего усилия алюминиевого сплава нельзя вывести из его химического состава или физических свойств.

- Удельное режущее усилие нужно определять экспериментально для каждого отдельного случая.

Необходимое режущее усилие зависит не только от размеров стружки, но также от смазочно-охлаждающей эмульсии и конструкции режущего инструмента:

- Смазочно-охлаждающая эмульсия оказывает два противоположных действия. С одной стороны, охлаждение снижает температуру в зоне реза и тем самым повышает величину требуемого режущего усилия. С другой стороны, смазка облегчает движение стружки и снижает величину требуемого усилия резания.

- Геометрия режущего инструмента влияет на усилие резания через передний угол зуба γ. Чем больше этот угол, тем меньше сжатие стружки и ниже усилие резания (рисунок 3).

- Степень износа режущей кромки имеет относительно большое влияние. Поэтому в ходе длительной механической обработки величина режущего усилия возрастает.

Рисунок 3 – Зависимость усилия резания при механической обработке алюминия в зависимости от переднего угла зуба и скорости резания

Рисунок 3 – Зависимость усилия резания при механической обработке алюминия в зависимости от переднего угла зуба и скорости резания

Источник: TALAT 3100

aluminium-guide.ru

Токарная обработка алюминия | Станкон

Токарная обработка алюминия в чистом виде – сложный процесс, требующий значительных затрат рабочего времени. Для производства деталей часто используется токарная обработка алюминиевых сплавов, которые хорошо поддаются резанию и другим видам механической металлообработки.

Сплавы из алюминия имеют свойство делиться на свою квалификацию. Они могут быть литейные и деформируемые. Сегодня активное место на рынке занимают именно деформируемые сплавы, о них мы и будем говорить.

Сплавы деформируемого характера могут разделяться по своей квалификации, к которой относится способ упрочнения. Токарные работы с такими сплавами могут проводиться на любых устройствах обработки. Однако следует помнить, что способ упрочнения подразумевает под собой управление алюминиевыми сплавами при помощи температуры и давления. Во время токарной обработки материалы поддаются специальному воздействию. При обработке токарных элементов следует обращать внимание на все детали.

Кроме этого следует обратить внимание на свойства алюминиевых веществ. Сплавы такого характера могут делиться по своей прочности на прочность низкого уровня, среднего и высокого. Точение лучше всего происходит на среднем уровне. На среднем уровне плотность элементов очень высока, что позволяет во время обработки токарных изделий выполнять все параметры качества.

Вещества из мягкого металла, которые разрабатываются под давлением имеют свойство упрочняться только холодной прокаткой. Деформирование такого образца приводит к тому, что сплавы алюминиевого характера становятся прочными и твердыми. Из минусов можно отметить тот факт, что уменьшается пластичность. Однако это не сильно отражается, по причине того, что пластичность можно восстановить рекристаллизационным методом.

Существует ряд вариантов подлежащих термальной обработке. В принципе алюминий хорошо поддаётся этому процессу. Тем более как таковой сплав, — он очень ценится. Самыми распространенными являются следующе сплавы из алюминия, которые отражают маркировку проката:

- без обозначения;

- отожженные;

- прочное среднего класса;

- прочное высокого класса;

Некоторые соединения должны проходить термомеханическую обработку. В основном это производится с помощью упрочнения материалов на высокой температуре. В этом случае нагартовка выполняется после процесса закалки. Когда выполняется этот процесс, маркировочные элементы обозначаются как: ТН или Т1Н. Есть ряд и других режимом, к которым относится Т2, Т5. Однако их реже используют, так как прочность их на ряд меньше, а это способствует появлению коррозий и в последствии разрушении алюминия.

На что следует обратить внимание?

Концентрация материалов из алюминия должна быть в районе 2,7 г/см. Она измеряется во время высококвалифицированных работ от 2,65 г/см до 2,85 г/см, в основном используется для B95.

Из-за малой плотности сплава определённые значения прочности, упругого модуля для качественных материалов из алюминия сопоставимы с удельными величинами веществ из титана или стали. Это является весомым аргументом. Именно по этой причине у алюминия есть возможность конкурировать с титаном или сталью, однако это возможно до определённых температурных условий, которые не превышают 200 градусов.

Некоторые соединения имеют невысокое качество электропроводности и теплопроводности, что вызывает коррозию в течение несколько лет.

Давайте перейдём к свойству коррозии, что необходимо знать о ней?

По статистике известно, что сплавы, в которые входят АМц и АМг имеют лучшие коррозионные свойства. Однако худшими были замечены материалы Д16, B95 (о котором уже была информация в нашей статье и АК). Кроме этой информации следует учитывать, что свойства веществ также сильно зависят от режима закалки и возраста. Отметим, что необходимо также обращать внимание на то, где используются вещества или для чего они предназначаются. К примеру, сплав D16 применяется исключительно в состоянии, приближенном к состаренному. Тем не менее после 80 градусов по Цельсию его качества намного сильнее ухудшаются, что влечёт за собой негативные результаты. Во время работы на токарном станке часто можно услышать разговоры о коррозии, однако большинство веществ подвергаются коррозии под сильным напряжением.

Во время обработки также часто уделяют внимание и свариваемости веществ. Ведь всем хорошо известно в металлообработке, что свариваемость проходит с помощью всех видов сварки, таких как АМц и АМг. Во время сварки негартованного проката, там, где находится шов проводят отжиг, по этой причине шов соответствует всем параметрам качества, а состояние соответствует состоянию качественной работы.

Материалы термоупрочняемого формата могут быть более упрочненными после того, как проходят все работы. Однако следует отметить, что исходные полуфабрикаты не должны подвергаться термической обработке, иначе свойство алюминия будет очень низким.

Отметим, что сегодня изготавливается много материалов, где основной составляющей является алюминий: алюминиевые профили для панелей, алюминиевые втулки и много других. Особо ценятся после обработки листы, где составляющей является алюминий.

В завершении следует сказать, что сплавы, которые хорошо подлежат процессу сварки и имеют высокий показатель коррозионной стойкости, это: АВ, АД31, АД35, АД33.

За время нашей практики мы сталкивались с разными процессами токарной деятельности, однако лучший показатель стойкости с нашей точки зрения – это АД-33.

Точение металла зависит от разных процессов, таких как ковка, литье и другие. Также помните, что во время режущего процесса углы очень острые, необходимо быть осторожным. Классифицируя параметры, необходимо обратить внимание на износостойкость, покрытие, свойства обработки. Для обработки веществ данного формата с процентом кремния 13% необходимо использовать CD05. Обратите внимание, что для обработки при высоком качестве лучше рассматривать CD15. Также для обработки сплавов используется охлаждающая жидкость, которая способствует устранению стружки.

Токарная обработка алюминиевых сплавов на станках с ЧПУ – один из видов услуг, предоставляемых компанией «Станкон».

Обратная связь

stankon.ru

Обработка алюминия | Универсал46

Алюминий, обладая такими свойствами, как малая плотность, высокая теплопроводность и низкое электрическое сопротивление, высокая пластичность и коррозионная стойкость, достаточно высокая прочность, получил широкое распространение в различных областях современной техники. Также, широкое применение алюминия обусловлено его низкой стоимостью относительно других цветных металлов.

Алюминий относится к категории легких металлов. Наиболее характерные свойства чистого алюминия – малая плотность (2,7 г/см3), и низкая температура плавления (660⁰С). По сравнению с железом, у которого плотность составляет 7,8 г/см3, а температура плавления — 1535⁰С, алюминий имеет почти в три раза более низкую плотность, в следствие чего алюминий и его сплавы широко применяют там, где малая плотность и большая удельная прочность имеют важное значение.

Алюминиевые сплавы можно разделить на две большие группы – литейные и деформируемые (конструкционные). Деформируемые сплавы в свою очередь делятся на термически обработанные и термически необработанные сплавы.

К термически необработанным сплавам относятся АМц и АМг. Марганец улучшает коррозионную стойкость сплава. Магний является полезным легирующим элементом, т.к. повышает коррозионное сопротивление, уменьшает плотность алюминиевого сплава (т.к. он легче алюминия), повышает прочность, не снижая его пластичность. Деформируемые алюминиевые сплавы являются основными конструкционными материалами, широко применяющимися в авиа- и автостроении и в других областях машиностроения.

Например, сплав алюминия марки АМг2 выделяется среди других коррозионной стойкостью, пластичностью, а также тем, что хорошо сваривается. Он превосходит по прочности АМц, в то же время теплопроводность и электропроводность у него ниже, чем у алюминий-марганцевого сплава. Химический состав АМг2 можно назвать сбалансированным. Содержание магния в нём не превышает 4 %, что положительным образом сказывается на пластичности, коррозионной стойкости и свариваемости данного материала. В то же время содержание Mg превышает 2 %, что положительным образом сказывается на прочности сплава.

Мы предлагаем лазерную резку и гибку алюминия толщиной до 4,0 мм

universal46.ru