Как обрабатывать алюминий: Все, что вам нужно знать! [часть 1 из 2]

Алюминий является основным элементом в любом механическом цехе. Это один из самых часто обрабатываемых металлов, его можно обрабатывать быстро и эффективно. Поскольку алюминий режут все, его обработка — это действительно конкурентное пространство. Особенно это касается производственной обработки. В этой статье я расскажу обо всем, что вам нужно знать, чтобы начать работать, чтобы вы могли получить хорошие заказы и справляться с ними как профессионал.

Примечание: данная статья является переводом.

Почему обработка алюминия может быть сложной?

Для начала давайте разберемся, с чем вы сталкиваетесь.

Если вы делаете кронштейн для фермера, то не имеет значения, насколько эффективно вы снимаете материал. Но если вы делаете 10 000 кронштейнов в неделю для продажи в другие предприятия, вам нужно делать работу как следует.

Почему обработка алюминия может быть сложной?

Основная проблема эффективной обработки алюминия заключается в том, чтобы просто добиться максимальной скорости съема материала без разрушения инструмента.

Помимо того, что трение должно быть минимальным, дребезжание может быть просто чудовищным, когда вы задеваете станок. Это особенно проблематично, когда вы пытаетесь обработать чистые выемки. Ладно, хватит ныть. Давайте перейдем к тому, как вы можете с этим справится

Различные виды алюминия:

Не все марки алюминия обладают одинаковой обрабатываемостью. Одни режутся как в сказке, другие настолько вязкие, что засорившиеся сломанные инструменты становится кошмаром. Главное здесь — понять, с чем вы работаете.

Вот список некоторых распространенных типов алюминия и некоторые замечания по обработке:

| 2011 | Самый масляный из масляных. Это самый хорошо поддающийся обработке материал из всех марок алюминия. Коррозионная стойкость ужасная, поэтому его обычно нужно анодировать, но, если серьезно, вы не найдете более легкого материала для работы. Коррозионная стойкость ужасная, поэтому его обычно нужно анодировать, но, если серьезно, вы не найдете более легкого материала для работы. |

| 2024 | У данного материала отличное соотношение прочности к весу, поэтому его можно использовать в тех случаях, когда он находится под напряжением.

Он отлично справляется, но есть одна вещь, за которой вам нужно следить: он может скалываться в конце тяжелых пропилов с выходом инструмента из строя. Примером возможной проблемной области является выполнение прорези полного диаметра. Возможно, вам придется настроить траектории перемещения инструментов, чтобы смягчить выпуски, дабы предотвратить это.

Стружка обычно получается хорошей, не слишком жилистой (но все относительно).

Еще одна вещь, за которой нужно следить, — это коррозия. Коррозия у аллюминия 2024 на самом деле очень плохая штука, поэтому будьте осторожны, оставляя его в тонкой охлаждающей жидкости или в тумблерах для деталей. Нет смысла в отличной отделке, если она вся проржавела. |

| 5052 | Это очень мягкий материал, который обычно используется для формования. Обычно он поставляется в виде листов. Вы также можете найти его в судовом производстве, поскольку он обладает отличной коррозионной стойкостью. Он не ужасен, но нужно следить за липкостью при обработке материла. Убедитесь, что ваши инструменты бритвенно остры для работы с этим материалом, и что у вас есть отличная смазка, иначе поверхность будет повреждена, и вы рискуете испортить инструмент. Поддерживайте инструменты острыми, и у вас не будет проблем с получением яркого зеркального покрытия. |

| 6061 | Это отличный материал для резки. Пожалуй, самый распространенный материал, который можно встретить в механической мастерской. Все же следует быть осторожным с выходом из материала при очень сильных резах; существует небольшой риск сколов.

Чем тверже этот материал, тем легче его обрабатывать. Т4 идеально подходит для обработки, но Т6 занимает близкое второе место. По сравнению с алюминием 2011 индекс обрабатываемости этих марок составляет 90% и 80% соответственно. Т4 идеально подходит для обработки, но Т6 занимает близкое второе место. По сравнению с алюминием 2011 индекс обрабатываемости этих марок составляет 90% и 80% соответственно. |

| 6063 | По своим функциям он очень похож на 6061, но его чаще можно увидеть в виде штамповок . Однако данная марка алюминия не такая жесткая. Поэтому 6063 немного сложнее обрабатывать; он более мягкий и липкий. Когда вы режете алюминиевые штамповки, используйте действительно острые инструменты, хорошую смазку и следите за зазором для стружки. |

| 7075 | Он чрезвычайно популярен в конструкционных компонентах, таких как лонжероны крыльев самолетов и велосипедные рамы. Это очень жесткий алюминий. Он довольно хорошо обрабатывается; не так хорошо, как 6061, но и не так плохо, как 5052. Однако получить яркое покрытие из этого материала непросто; скорее всего, вы получите что-то более похожее на гладкий, но тусклый серый цвет. |

Главное помнить, что все марки алюминия хорошо поддаются обработке. Единственное, когда вы заметите разницу между этими сортами, — это когда вы сильно нагрузите свой станок. Если вы производите небольшие объемы продукции, вряд ли вы что-то заметите.

Единственное, когда вы заметите разницу между этими сортами, — это когда вы сильно нагрузите свой станок. Если вы производите небольшие объемы продукции, вряд ли вы что-то заметите.

Стоит отметить, что существует заметная разница между литым и кованым алюминием. Литой всегда более жесткий, поэтому держите инструменты острыми и работайте с осторожностью.

Основные проблемы, с которыми вы столкнетесь, связаны с трением и нагревом. В следующем разделе мы рассмотрим, как справиться с этими проблемами, чтобы вы могли точно настроить свой процесс.

Режущие инструменты для алюминия:

Ни в коем случае не используйте для резки алюминия универсальный резак. Технически он будет работать, но алюминий совершенно отличается от стали.

Да

Нет

Вот несколько аспектов выбора инструмента, которые помогут вам получить максимальную отдачу от вашего станка.

Материал режущего инструмента:

Режущий инструмент из карбида. Даже в непроизводственных областях применение твердого сплава превосходит быстрорежущую сталь как по стоимости инструмента в течение срока службы, так и по качеству обработки поверхности.

Тем не менее, о твердом сплаве необходимо знать несколько полезных вещей, которые помогут вам подобрать идеальный инструмент для конкретной работы.

По сути, нам просто нужно понять, что мы хотим получить от инструмента. Алюминий режется мягко, то есть инструмент не испытывает сильных ударных нагрузок при резке.

Критически важным является сохранение остроты кромки. По этой причине для характеристики материала мы предпочтем твердость, а не вязкость.

Есть две основные вещи, которые влияют на это свойство: размер зерна карбида и соотношение связующих веществ.

Даже в непроизводственных областях применение твердого сплава превосходит быстрорежущую сталь как по стоимости инструмента в течение срока службы, так и по качеству обработки поверхности.

Тем не менее, о твердом сплаве необходимо знать несколько полезных вещей, которые помогут вам подобрать идеальный инструмент для конкретной работы.

По сути, нам просто нужно понять, что мы хотим получить от инструмента. Алюминий режется мягко, то есть инструмент не испытывает сильных ударных нагрузок при резке.

Критически важным является сохранение остроты кромки. По этой причине для характеристики материала мы предпочтем твердость, а не вязкость.

Есть две основные вещи, которые влияют на это свойство: размер зерна карбида и соотношение связующих веществ.

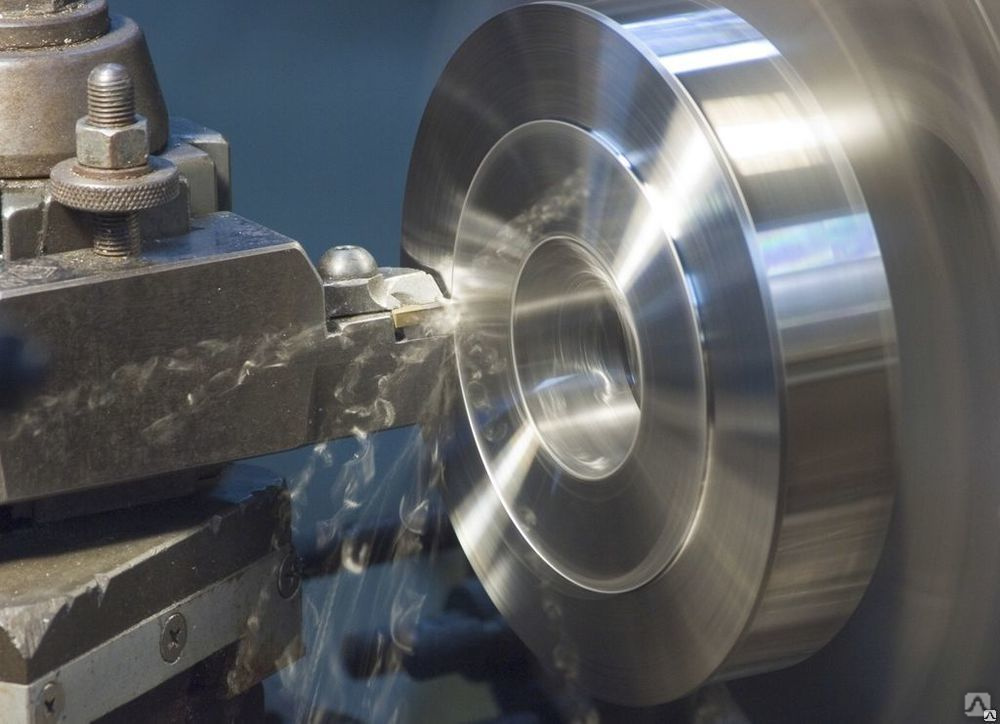

Изображение фрезеровки алюминия для визуального облегчения

Что касается размера зерна, то при более крупном зерне получается более твердый материал, в то время как при более мелком зерне — более ударопрочный, прочный материал. Для алюминия мы хотим сохранить остроту кромки, поэтому нам нужен мелкий размер зерна для максимального сохранения кромки.

Для алюминия мы хотим сохранить остроту кромки, поэтому нам нужен мелкий размер зерна для максимального сохранения кромки.

Другой фактор — соотношение связки. Для твердосплавных режущих инструментов связующим веществом является кобальт. Содержание кобальта может составлять от 2% до 20%. Поскольку кобальт мягче, чем зерна твердого сплава, то при увеличении количества кобальта растет жесткость инструмента, а при его уменьшении растет твердость инструмента. Если по простому — твердость это способность материала противостоять проникновению в него более твердого тела, а прочность это способность материала противостоять приложенным нагрузкам и при этом не разрушаться.

Поэтому мы ищем твердосплавную фрезу с крупными зернами и низким содержанием кобальта.

Концевые фрезы с 3 канавками:

Концевые фрезы с 3 канавками — это оптимальный вариант для твердосплавных концевых фрез в 98% случаев. Зазор для стружки — это главное в работе с алюминием, а 3 канавки обеспечивают идеальный баланс прочности инструмента и зазора для стружки.

2 канавки могут быть приемлемым вариантом, когда силы резания ниже и зазор для стружки является более важным фактором. Это также может быть способом снижения силы резания для легких, некачественных резов. Это имеет смысл, если у вас очень длинный инструмент, склонный к вибрации. Фрезы с 2-мя канавками режут легко, поэтому это может помочь справиться с вибрациями.

Однако, в конечном итоге, 3 канавками — это промышленный стандарт. Для более крупных инструментов, таких как колпачковые фрезы, оптимальное количество канавок зависит от диаметра. Главное здесь — иметь большой зазор для стружки, чтобы ничего не забивалось. Никому не нужен заклиненный инструмент при 700 IPM.

Угол наклона спирали:

Вот баланс, который мы пытаемся найти: меньший угол спирали уменьшает нагрев, так как резание происходит в течение меньшего времени. Более высокий угол спирали обеспечивает более гладкую резку, дает отличную обработку поверхности, но при этом выделяется больше тепла.

Если ваш инструмент нагреется, алюминий приварится к нему, и игра окончена. Это происходит менее чем за секунду; все, что вы слышите, это резкий рост нагрузки на шпиндель и треск!

Это происходит менее чем за секунду; все, что вы слышите, это резкий рост нагрузки на шпиндель и треск!

Поэтому вот надежное правило, которое работает для меня уже много лет:

Для черновой обработки отлично подходит меньший угол спирали — около 35 градусов. Это сохраняет инструмент холодным, и никто не заботится о чистоте поверхности при черновой обработке.

Для чистовой обработки понадобится больший угол спирали, угод в 45 градусов — это просто рок-звезда. Конечно, он выделяет больше тепла, но для легких чистовых резов на высоких скоростях подачи, кого это волнует? Гладкий рез оставляет красивую и точную поверхность.

Для того, чтобы и черновая, и чистовая обработка выполнялись достаточно хорошо, выбирайте угол спирали 40 градусов.

Черновая обработка: угол спирали 35 градусов.

Финишная обработка: угол спирали 45 градусов.

Многоцелевая: угол спирали 40 градусов.

Полезные функции:

Помимо этих основных принципов, есть еще несколько вещей, которые могут дать вам дополнительное преимущество.

Один лайфхак, с которой я добился большого успеха, — это полированные инструменты. Когда режущие канавки отполированы, алюминий скользит по ним плавно. Поскольку трение минимально, срок службы инструмента увеличивается, и вы можете работать быстрее.

Это действительно имеет смысл, если вы занимаетесь фрезерованием алюминия с высокой производительностью.

Еще одна вещь, о которой стоит упомянуть, — это покрытие инструмента. В целом, лучше всего использовать инструменты без покрытия. Специальные покрытия не дадут большой производительности, а более «стандартные» покрытия принесут больше вреда, чем пользы.

Вот краткий список некоторых хороших и плохих покрытий для резки алюминия:

| AlTiN | Ужасная идея №1. Это покрытие подойдет для стали, а не для алюминия. Поверхность инструмента с таким покрытием не особенно гладкая, а тут еще и алюминий! Это означает, что материал, который вы режете, будет иметь тенденцию привариваться к покрытию, что даст вам ужасное качество поверхности и, вероятно, приведет к поломке инструмента. |

| TiN | Ужасная идея №2. Не так плохо, как AlTiN, но и не намного лучше. |

| ZrN | Хорошая идея №1. У этого материала очень низкий коэффициент трения, поэтому он может помочь в обтекании стружки и сохранении режущего инструмента и материала холодными. |

| TiB2 | Хорошая идея №2. Многие парни предпочитают его вместо ZrN. Он имеет низкую схожесть с алюминием, что означает, что при обработке алюминий сразу соскальзывает. |

Хорошо, если быть до конца честным с вами, я не нашел покрытий, которые бы сильно отличались от алюминия. По крайней мере, не так, как со сталью. Я предпочитаю просто полированную голую концевую фрезу. Я буду больше экспериментировать с фрезами с нанесенными покрытиями, когда продавцы будут предлагать их мне бесплатно для экспериментов.

На этом на сегодня всё, в скором времени в нашем блоге выйдет вторая часть данной статьи.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Как обрабатывать алюминий: Все, что вам нужно знать! [часть 2 из 2]

Алюминий – один из самых популярных металлов, из которого изготавливают множество разнообразных деталей. Он легкий, прочный, не поддается коррозии, к тому же, легко обрабатывается. К механической обработке обычно относят все процессы обработки резанием: токарную обработку, фрезерование, строгание, сверление, пиление и т. д. Поскольку различных алюминиевых сплавов довольно много, то они могут иметь различные характеристики механической обрабатываемости. Разобраться во всём этом вам поможет данная статью.

Он легкий, прочный, не поддается коррозии, к тому же, легко обрабатывается. К механической обработке обычно относят все процессы обработки резанием: токарную обработку, фрезерование, строгание, сверление, пиление и т. д. Поскольку различных алюминиевых сплавов довольно много, то они могут иметь различные характеристики механической обрабатываемости. Разобраться во всём этом вам поможет данная статью.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

Подачи и скорости:

Многие операторы просто используют 1000 SFM для расчета оборотов. Если вы так сделаете, то на самом деле вы не будете работать быстрее, чем все остальные.

Честно говоря, это обычно то, что рекомендуется для большинства фрез. 1000-1500 SFM — это совершенно нормальная скорость для работы шпинделя. Однако при слаженном тестировании вы можете достичь скорости в 3 раза выше. Подробнее об этом позже.

Скорость подачи — вот где многие трусят. Если вы подаете концевую фрезу диаметром 1/2″ со скоростью всего 0,003″ на зуб, вы просто теряете время. Для производства нужно подавать не менее 1% от диаметра фрезы на зуб. Это означает, что торцевую фрезу 1/2″ нужно подавать не менее 0,005″ на зуб. При стабильной настройке и коротком инструменте можно даже удвоить этот показатель.

Если вы подаете концевую фрезу диаметром 1/2″ со скоростью всего 0,003″ на зуб, вы просто теряете время. Для производства нужно подавать не менее 1% от диаметра фрезы на зуб. Это означает, что торцевую фрезу 1/2″ нужно подавать не менее 0,005″ на зуб. При стабильной настройке и коротком инструменте можно даже удвоить этот показатель.

Единственное исключение из этого правила-когда вы работаете с небольшими инструментами, такими как 1/8″ или меньше. Очистка от стружки может стать проблемой, а это означает, что вам придется снизить скорость для более тонкой стружки.

Даже при токарной обработке вам нужно очень сильно подавать материал, чтобы раздробить ее стружку. В противном случае конвейер для стружки будет постоянно заклинивать.

В конце концов, мощность шпинделя и обороты в минуту должны быть основным фактором, замедляющим черновую обработку алюминия на большинстве станков для деталей среднего размера.

Балансировка и гармония:

Это действительно то, что отделяет новичков от мастеров на арене фрезерования алюминия. Алюминий можно резать на очень высоких скоростях, но ваши инструменты должны быть в состоянии справиться с этим.

Алюминий можно резать на очень высоких скоростях, но ваши инструменты должны быть в состоянии справиться с этим.

Вообще говоря, все, что превышает 10 000 об/мин, должно быть хорошо сбалансировано. На инструментах указаны номиналы балансировки, поэтому подбирайте их соответствующим образом.

Это само собой разумеется, но если вы ударите инструмент в станке, он больше не будет сбалансирован. Также не забывайте, что балансировать нужно весь инструмент в сборе. Если у вас есть цанговый патрон ER, рассчитанный на 20 тыс. об/мин, но вы установили расточную головку, то номинал цанги ничего не значит.

Это также верно, когда речь идет об определении точности фрезы. Многие рабочие совершенно не обращают на это внимания, но твердосплавные концевые фрезы на самом деле имеют рейтинг посадки хвостовика. Это может иметь большое значение при использовании некоторых видов резцедержателей, например, гидравлических. Более плотная и точная посадка означает лучшую балансировку, лучший срок службы инструмента и более долговечный шпиндель.

Помимо балансировки инструментов, которые не разрушат ваш шпиндель на высоких оборотах, проверка колебаний — это действительно потрясающее преимущество при обработке алюминия. Поскольку алюминий такой маслянистый, вы можете резать его на очень высоких скоростях.

Гармонические испытания помогут вам найти резонансные частоты инструментов и определить оптимальные скорости и подачи. Если частота резания нарушена, инструмент начнет вибрировать, как скрипичная струна, и у вас будут все основания уйти домой раньше времени.

Найти оптимальное соотношение частоты инструмента и числа оборотов — очень важно. Это может увеличить число оборотов с 7 000 об/мин до 22 000 об/мин с соответствующими скоростями подачи.

Если вы попытаетесь сделать это без системы тестирования, вы гарантированно разнесете свои инструменты на миллион острых кусочков от безумных колебаний, которые получаются, когда вы немного отклоняетесь.

В одной мастерской, где я работал, тестирование метчиков позволяло нам работать концевыми фрезами 3/4″ с длиной калибра 10″ на скорости около 22 тыс. об/мин и 700 IPM. Иногда мы могли работать быстрее.

об/мин и 700 IPM. Иногда мы могли работать быстрее.

Эти системы не дешевы, и вам, очевидно, нужен фрезер, способный работать с такой высокой производительностью. Однако, когда у вас будет такая возможность в цехе, вы будете далеко впереди конкурентов из общего машиностроительного цеха.

Стратегии обработки алюминия:

Для большинства задач при фрезеровании алюминия я добился наибольшего успеха с помощью старомодной агрессии для получения хороших показателей материала. Такие вещи, как чистовое фрезерование, в большинстве случаев являются пустой тратой времени, за исключением тех случаев, когда вы работаете очень маленькими фрезами в стесненных геометрических условиях.

Основная причина этого заключается в том, что станки часто не могут поддерживать очень высокие ускорения и замедления, необходимые для того, чтобы действительно использовать преимущества утончения стружки при торцевом фрезеровании. Вы не можете заставить 1000-фунтовый стол вращаться с быстротой 1200 IPM.

Использование традиционных параметров, таких как полная ширина и глубина реза 1/2xD, обычно лучше работает в реальной жизни при обработке алюминия.

Общие операции для обработки алюминия:

Вот список общих операций, которые вам придется выполнять при обработке алюминия, а также несколько советов, которые помогут вам в этом.

Облицовка:

Если вы собираетесь использовать фрезу с гильзой, обязательно выбирайте очень агрессивный угол наклона и полированные пластины. Ваша обработка будет потрясающей, и вы сможете действительно увеличить число оборотов.

Выемки:

Это то, что многие делают неправильно. Если вы переступаете через половину диаметра фрезы и половину вниз, вы совершаете ошибку по двум причинам:

- Резак может выдержать больше. Идите почти на всю ширину. Я использую 95% плоской поверхности фрезы. Причина в том, что в углах фреза все равно будет утоплена. Это означает, что вам придется замедлить подачу, чтобы инструмент не разорвался в угловых участках.

Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала.

Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала. - Шаг 50% ужасен для гармоник при черновой обработке с приличной скоростью. Удар инструмента о заготовку происходит в самом неблагоприятном месте, врезаясь в каждый зуб. Даже переход к инструменту с шагом более 65% приведет к заметному уменьшению дребезжания.

Еще один совет — использовать фрезу диаметром чуть меньше внутреннего радиуса выемки. Если вы используете концевую фрезу диаметром 1/2″ для вырезания выемок радиусом 1/4″, вы будете иметь тенденцию строгать углы с колебаниями, когда инструмент меняет направление. На высоких скоростях инструмент не меняет направление мгновенно, что означает, что инструмент разгружает давление резания. Это и вызывает эти стрекочущие звуки.

Обычно я спрашиваю, могу ли я изменить размер этих радиусов до 0,265″ для получения чистых углов. Это уменьшает контакт инструмента с геометрией детали. Станок также способен обрабатывать закругленный поворот на более высоких скоростях. Вспомните автомобиль на гоночной трассе. Если поворот острый, машина замедляется. Если радиус поворота больше, машине не нужно снижать скорость.

Вспомните автомобиль на гоночной трассе. Если поворот острый, машина замедляется. Если радиус поворота больше, машине не нужно снижать скорость.

Это позволит устранить дребезжание в углах, которое делает ваши детали хуже, чем они могли быть.

Пазовое фрезерование:

Для выполнения очень глубоких пазов есть два варианта, которые хорошо работают: либо использовать трохоидальное фрезерование для уменьшения отклонения фрезы и колебаний, либо использовать концевую фрезу с коническим хвостиком.

Лично я предпочитаю торцевые фрезы с коническими хвостовиками, так как инструмент значительно прочнее, и вы не получаете никаких потерь при движении инструмента вперед-назад. Глубокое пазовое фрезерование — это один из тех случаев, когда часто имеет смысл использовать специализированный инструмент.

Для мелких пазов (4xD и менее) не нужно ничего особенного.

Сверление:

Самое главное использовать острые сверла.

Твердосплавные сверла — не всегда выход; на самом деле нет смысла использовать дорогое твердосплавное сверло, если у вас нет оборотов шпинделя или объема производства, чтобы это оправдать.

В общем, просто используйте сверло с углом 135 градусов, и все будет в порядке. Если на кончике сверла есть паутинка, то в процессе резания будет выделяться много ненужного тепла.

Метчики:

Метчики общего назначения технически работают, но метчики, предназначенные специально для алюминия, значительно надежнее. Они имеют более агрессивный угол наклона, что означает более чистые срезы и меньший нагрев.

Кроме того, не бойтесь иногда увеличивать число оборотов. Если вы никогда не превышаете 200 об/мин на своих станках, вы просто теряете время.

Конечно, некоторые станки просто старые и давно обходились без тех. обслуживания, у них может быть слишком большой люфт, чтобы резать быстрее. Однако на таких станках вы все равно не сможете конкурировать с предприятиями в которых установлены новые станки.

Суть в том, что резать алюминий легко, не тратьте на это время.

Как получить великолепную отделку поверхности алюминия:

В этом нет особого секрета, главное высокие обороты. Использование чистового инструмента с бритвенной остротой, высокой спиралью и очень агрессивным углом наклона также поможет вам получить супер блестящую поверхность.

Использование чистового инструмента с бритвенной остротой, высокой спиралью и очень агрессивным углом наклона также поможет вам получить супер блестящую поверхность.

Однако стоит отметить одну вещь: не стоит тратить время на то, чтобы сделать деталь красивее, чем она должна быть. Иногда вы просто хотите сделать клиента счастливым и произвести на него впечатление, но помните, что есть разница между блеском и высоким Ra.

Действительно стоит сделать расчеты чистоты поверхности, чтобы определить максимальную скорость подачи для чистовых резов. Я обычно делаю расчеты, а затем отступаю примерно 10% от этой величины, чтобы перестраховаться. Если вы перейдете эту грань, вы будете ошибаться в половине случаев.

Жидкость для резки:

Никогда не режьте алюминий без смазочно-охлаждающей жидкости. Парни, которые делают это на YouTube, делают это так, только для того, чтобы вы могли видеть, что происходит. В реальной жизни (и за кулисами) фрезы взрываются, когда они закупориваются из-за расплавленного алюминия, скапливающегося на кромке.

Многие компании скажут вам, что тип СОЖ имеет огромное значение для таких вещей, как срок службы инструмента и качество обработки поверхности. Так ли это?

Отчасти, на самом деле, единственный раз, когда я действительно видел заметную разницу, это когда все остальные факторы были подобраны идеально.

Вот важные параметры, на которые надо учесть для улучшению процесса обработки:

- Параметры резания — шаг вперед / шаг вниз, скорость подачи, число оборотов в минуту, траектория инструмента.

- Геометрия режущего инструмента — подходящая для алюминия и типа операции (черновая обработка, чистовая обработка и т.д.) — угол спирали, марка твердого сплава, количество канавок и т.д.

- Покрытие/финишная обработка фрез.

- Охлаждающая жидкость.

Ну вот, в общем-то, и все. Конечно, можно узнать еще много интересного о резке алюминия, что позволит вам обойти конкурентов, но это статья, а не электронная книга. В конечном итоге, если вы действительно хотите преуспеть в работе с алюминием, вам нужно будет провести несколько собственных экспериментов.

обработка алюминия | История, добыча полезных ископаемых, переработка и факты

обработка алюминия

Посмотреть все СМИ

- Ключевые люди:

- Генри Дж. Кайзер

- Похожие темы:

- алюминий обработка материалов

См. все связанные материалы →

переработка алюминия , подготовка руды для использования в различных продуктах.

Алюминий или алюминий (Al) представляет собой серебристо-белый металл с температурой плавления 660 °C (1220 °F) и плотностью 2,7 грамма на кубический сантиметр. Самый распространенный металлический элемент, он составляет 8,1 процента земной коры. В природе встречается в химическом соединении с кислородом и другими элементами. В чистом виде он мягкий и пластичный, но его можно легировать многими другими элементами для повышения прочности и придания ему ряда полезных свойств. Сплавы алюминия легкие, прочные и поддаются формовке почти всеми известными процессами металлообработки. Они могут быть отлиты, соединены различными способами и легко обработаны, и они допускают широкий спектр отделки.

Они могут быть отлиты, соединены различными способами и легко обработаны, и они допускают широкий спектр отделки.

Помимо низкой плотности многие области применения алюминия и его сплавов основаны на его высокой электро- и теплопроводности, высокой отражательной способности и устойчивости к коррозии. Своей коррозионной стойкостью он обязан непрерывной пленке оксида алюминия, которая быстро растет на зарождающейся поверхности алюминия, подвергаемой воздействию воздуха.

История

Раннее использование и добыча

До 5000 г. до н.э. люди в Месопотамии изготавливали прекрасную керамику из глины, состоящей в основном из соединений алюминия, а почти 4000 лет назад египтяне и вавилоняне использовали соединения алюминия в различных химических веществах и лекарствах. Плиний относится к алюмен , известный сейчас как квасцы, соединение алюминия, широко используемое в древнем и средневековом мире для закрепления красителей в текстиле. К 18 веку глинозем землистого происхождения был признан потенциальным источником металла.

Английский химик Хамфри Дэви в 1807 году попытался извлечь металл. Несмотря на неудачу, он убедился, что оксид алюминия имеет металлическую основу, которую он назвал алюминием , а позже изменил на алюминий . Название было сохранено в Соединенных Штатах, но изменено на 9.0033 алюминий во многих других странах.

Датский физик и химик Ганс Кристиан Эрстед в 1825 году, наконец, получил алюминий. «Он образует, — сообщал Эрстед, — кусок металла, который по цвету и блеску чем-то напоминает олово».

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Несколько лет спустя Фридрих Велер, немецкий химик из Геттингенского университета, получил металлический алюминий в виде частиц размером с булавочную головку и впервые определил следующие свойства алюминия: удельный вес, пластичность, цвет и стабильность на воздухе.

Алюминий оставался лабораторной диковинкой, пока французский ученый Анри Сент-Клер Девиль не объявил о значительном усовершенствовании метода Вёлера, которое позволило «булавочным головкам» Вёлера сливаться в куски размером с мрамор. Процесс Девиля стал основой алюминиевой промышленности. Слитки алюминия, изготовленные на химическом заводе Жавеля и выставленные в 1855 году на Всемирной выставке в Париже, представили публике новый металл.

Процесс Девиля стал основой алюминиевой промышленности. Слитки алюминия, изготовленные на химическом заводе Жавеля и выставленные в 1855 году на Всемирной выставке в Париже, представили публике новый металл.

Хотя тогда о свойствах алюминия было известно достаточно, чтобы указать на многообещающее будущее, стоимость химического процесса производства металла была слишком высока, чтобы его можно было широко использовать. Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, процесс Девиля был улучшен; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался очень успешным при отделении металла от его соединений.

Работа Холла и Эру

Современный электролитический метод производства алюминия был открыт почти одновременно и совершенно независимо Шарлем Мартином Холлом из Соединенных Штатов и Полем-Луи-Туссеном Эру из Франции в 1886 году. (По странному совпадению оба мужчины родились в 1863 году и оба умерли в 1914 году. ) Основы процессов Холла-Эру были идентичны и остаются основой сегодняшней алюминиевой промышленности. Очищенный глинозем растворяют в расплавленном криолите и подвергают электролизу на постоянном токе. Под действием тока кислород глинозема осаждается на угольном аноде и выделяется в виде углекислого газа, а свободный расплавленный алюминий, который тяжелее электролита, осаждается на угольной футеровке на дне электролизера.

) Основы процессов Холла-Эру были идентичны и остаются основой сегодняшней алюминиевой промышленности. Очищенный глинозем растворяют в расплавленном криолите и подвергают электролизу на постоянном токе. Под действием тока кислород глинозема осаждается на угольном аноде и выделяется в виде углекислого газа, а свободный расплавленный алюминий, который тяжелее электролита, осаждается на угольной футеровке на дне электролизера.

Холл сразу осознал ценность своего открытия. 9 июля 1886 года он подал заявку на патент США и энергично работал над разработкой процесса. С другой стороны, Эру, хотя и подал заявку на патент несколькими месяцами ранее, по-видимому, не понял значения процесса. Он продолжил работу над вторым успешным процессом получения алюминиево-медного сплава. К счастью, в 1888 году австрийский химик Карл Йозеф Байер открыл усовершенствованный метод получения чистого глинозема из бокситовых руд с низким содержанием кремнезема.

Холл и группа бизнесменов основали Pittsburgh Reduction Company в 1888 году в Питтсбурге. Первый слиток был отлит в ноябре того же года. Спрос на алюминий рос, и в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный восстановительный завод, который к 1894 году использовал электричество, вырабатываемое паром, для производства одной тонны алюминия в день. Потребность в дешевой и обильной гидроэлектроэнергии привела молодую компанию к Ниагарскому водопаду. где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

Первый слиток был отлит в ноябре того же года. Спрос на алюминий рос, и в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный восстановительный завод, который к 1894 году использовал электричество, вырабатываемое паром, для производства одной тонны алюминия в день. Потребность в дешевой и обильной гидроэлектроэнергии привела молодую компанию к Ниагарскому водопаду. где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

За короткое время спрос на алюминий превзошел самые оптимистичные ожидания Холла. В 1907 году компания сменила название на Aluminium Company of America (Alcoa). До Второй мировой войны он оставался единственным производителем первичного алюминия в США, но за полвека в Соединенных Штатах насчитывалось 15 первичных производителей.

Европейская промышленность

Нойхаузен, Швейцария, является «питомником» европейской алюминиевой промышленности. Там, чтобы воспользоваться гидроэнергией водопада Рейна, Эру построил свой первый завод по производству алюминия и бронзы, который позже стал Aluminium-Industrie-Aktien-Gesellschaft. Британская алюминиевая компания с ограниченной ответственностью, организованная в 189 г.4, вскоре осознал богатство дешевой электроэнергии, доступной в Норвегии, и сыграл важную роль в строительстве алюминиевых заводов в Стонгфьорде в 1907 году, а затем в Вигеланде. Во Франции Société Électrométallurgique Française, также основанное на патенте Эру, было основано около Гренобля около 1888 года. В 1899 году в Ленде, Австрия, был запущен алюминиевый завод. спроса, и несколько плавильных заводов начали производство электроэнергии, вырабатываемой паровой энергией. Позднее СССР начал производить значительные объемы алюминия в Уральском промышленном комплексе, а к 1990 первичных металлов производилось в 41 стране мира. Крупнейший в мире алюминиевый завод (мощностью один миллион тонн в год) расположен в сибирском городе Братске.

Британская алюминиевая компания с ограниченной ответственностью, организованная в 189 г.4, вскоре осознал богатство дешевой электроэнергии, доступной в Норвегии, и сыграл важную роль в строительстве алюминиевых заводов в Стонгфьорде в 1907 году, а затем в Вигеланде. Во Франции Société Électrométallurgique Française, также основанное на патенте Эру, было основано около Гренобля около 1888 года. В 1899 году в Ленде, Австрия, был запущен алюминиевый завод. спроса, и несколько плавильных заводов начали производство электроэнергии, вырабатываемой паровой энергией. Позднее СССР начал производить значительные объемы алюминия в Уральском промышленном комплексе, а к 1990 первичных металлов производилось в 41 стране мира. Крупнейший в мире алюминиевый завод (мощностью один миллион тонн в год) расположен в сибирском городе Братске.

обработка алюминия | История, добыча полезных ископаемых, переработка и факты

обработка алюминия

Посмотреть все СМИ

- Ключевые люди:

- Генри Дж.

Кайзер

Кайзер

- Похожие темы:

- алюминий обработка материалов

См. все связанные материалы →

переработка алюминия , подготовка руды для использования в различных продуктах.

Алюминий или алюминий (Al) представляет собой серебристо-белый металл с температурой плавления 660 °C (1220 °F) и плотностью 2,7 грамма на кубический сантиметр. Самый распространенный металлический элемент, он составляет 8,1 процента земной коры. В природе встречается в химическом соединении с кислородом и другими элементами. В чистом виде он мягкий и пластичный, но его можно легировать многими другими элементами для повышения прочности и придания ему ряда полезных свойств. Сплавы алюминия легкие, прочные и поддаются формовке почти всеми известными процессами металлообработки. Они могут быть отлиты, соединены различными способами и легко обработаны, и они допускают широкий спектр отделки.

Помимо низкой плотности многие области применения алюминия и его сплавов основаны на его высокой электро- и теплопроводности, высокой отражательной способности и устойчивости к коррозии. Своей коррозионной стойкостью он обязан непрерывной пленке оксида алюминия, которая быстро растет на зарождающейся поверхности алюминия, подвергаемой воздействию воздуха.

Своей коррозионной стойкостью он обязан непрерывной пленке оксида алюминия, которая быстро растет на зарождающейся поверхности алюминия, подвергаемой воздействию воздуха.

История

Раннее использование и добыча

До 5000 г. до н.э. люди в Месопотамии изготавливали прекрасную керамику из глины, состоящей в основном из соединений алюминия, а почти 4000 лет назад египтяне и вавилоняне использовали соединения алюминия в различных химических веществах и лекарствах. Плиний относится к алюмен , известный сейчас как квасцы, соединение алюминия, широко используемое в древнем и средневековом мире для закрепления красителей в текстиле. К 18 веку глинозем землистого происхождения был признан потенциальным источником металла.

Английский химик Хамфри Дэви в 1807 году попытался извлечь металл. Несмотря на неудачу, он убедился, что оксид алюминия имеет металлическую основу, которую он назвал алюминием , а позже изменил на алюминий . Название было сохранено в Соединенных Штатах, но изменено на 9. 0033 алюминий во многих других странах.

0033 алюминий во многих других странах.

Датский физик и химик Ганс Кристиан Эрстед в 1825 году, наконец, получил алюминий. «Он образует, — сообщал Эрстед, — кусок металла, который по цвету и блеску чем-то напоминает олово».

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Несколько лет спустя Фридрих Велер, немецкий химик из Геттингенского университета, получил металлический алюминий в виде частиц размером с булавочную головку и впервые определил следующие свойства алюминия: удельный вес, пластичность, цвет и стабильность на воздухе.

Алюминий оставался лабораторной диковинкой, пока французский ученый Анри Сент-Клер Девиль не объявил о значительном усовершенствовании метода Вёлера, которое позволило «булавочным головкам» Вёлера сливаться в куски размером с мрамор. Процесс Девиля стал основой алюминиевой промышленности. Слитки алюминия, изготовленные на химическом заводе Жавеля и выставленные в 1855 году на Всемирной выставке в Париже, представили публике новый металл.

Хотя тогда о свойствах алюминия было известно достаточно, чтобы указать на многообещающее будущее, стоимость химического процесса производства металла была слишком высока, чтобы его можно было широко использовать. Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, процесс Девиля был улучшен; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался очень успешным при отделении металла от его соединений.

Работа Холла и Эру

Современный электролитический метод производства алюминия был открыт почти одновременно и совершенно независимо Шарлем Мартином Холлом из Соединенных Штатов и Полем-Луи-Туссеном Эру из Франции в 1886 году. (По странному совпадению оба мужчины родились в 1863 году и оба умерли в 1914 году.) Основы процессов Холла-Эру были идентичны и остаются основой сегодняшней алюминиевой промышленности. Очищенный глинозем растворяют в расплавленном криолите и подвергают электролизу на постоянном токе. Под действием тока кислород глинозема осаждается на угольном аноде и выделяется в виде углекислого газа, а свободный расплавленный алюминий, который тяжелее электролита, осаждается на угольной футеровке на дне электролизера.

Под действием тока кислород глинозема осаждается на угольном аноде и выделяется в виде углекислого газа, а свободный расплавленный алюминий, который тяжелее электролита, осаждается на угольной футеровке на дне электролизера.

Холл сразу осознал ценность своего открытия. 9 июля 1886 года он подал заявку на патент США и энергично работал над разработкой процесса. С другой стороны, Эру, хотя и подал заявку на патент несколькими месяцами ранее, по-видимому, не понял значения процесса. Он продолжил работу над вторым успешным процессом получения алюминиево-медного сплава. К счастью, в 1888 году австрийский химик Карл Йозеф Байер открыл усовершенствованный метод получения чистого глинозема из бокситовых руд с низким содержанием кремнезема.

Холл и группа бизнесменов основали Pittsburgh Reduction Company в 1888 году в Питтсбурге. Первый слиток был отлит в ноябре того же года. Спрос на алюминий рос, и в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный восстановительный завод, который к 1894 году использовал электричество, вырабатываемое паром, для производства одной тонны алюминия в день. Потребность в дешевой и обильной гидроэлектроэнергии привела молодую компанию к Ниагарскому водопаду. где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

Потребность в дешевой и обильной гидроэлектроэнергии привела молодую компанию к Ниагарскому водопаду. где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

За короткое время спрос на алюминий превзошел самые оптимистичные ожидания Холла. В 1907 году компания сменила название на Aluminium Company of America (Alcoa). До Второй мировой войны он оставался единственным производителем первичного алюминия в США, но за полвека в Соединенных Штатах насчитывалось 15 первичных производителей.

Европейская промышленность

Нойхаузен, Швейцария, является «питомником» европейской алюминиевой промышленности. Там, чтобы воспользоваться гидроэнергией водопада Рейна, Эру построил свой первый завод по производству алюминия и бронзы, который позже стал Aluminium-Industrie-Aktien-Gesellschaft. Британская алюминиевая компания с ограниченной ответственностью, организованная в 189 г.4, вскоре осознал богатство дешевой электроэнергии, доступной в Норвегии, и сыграл важную роль в строительстве алюминиевых заводов в Стонгфьорде в 1907 году, а затем в Вигеланде.

Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала.

Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала. Кайзер

Кайзер