Механическая обработка алюминия и алюминиевых сплавов

По сравнению с другими конструкционными материалами алюминий и его сплавы довольно легко поддаются механической обработке.

Механическая обрабатываемость

К механической обработке обычно относят все процессы обработки резанием: токарная обработка, фрезерование, строгание, сверление, пиление и т. д. Поскольку различных алюминиевых сплавов довольно много, то они могут иметь различные характеристики механической обрабатываемости.

Термин обрабатываемость включает все свойства, которые имеют отношение к процессу механической обработки:

- износ режущего инструмента;

- необходимая сила резания;

- форма стружки;

- качество поверхности после механической обработки.

Механическая обрабатываемость не является такими свойством материала, которое можно было бы определить одним характерным параметром. Она является комплексным технологическим термином. Обрабатываемость зависит как от физических и химических свойств алюминия или алюминиевого сплава, так и от производственного процесса, который применялся при изготовлении алюминиевого полуфабриката или изделия.

Параметры механической обработки

Кинематическое взаимодействие инструмента и детали является решающим критерием процесса механической обработки. Строго говоря, термин « обрабатываемость» должен определяться отдельно для каждого отдельного процесса механической обработки (токарной обработки, сверления и т. д.). Обычно из-за четко определенного взаимодействия инструментов и деталей термин «обрабатываемость» относят к процессу токарной обработки.

Каждая технология, которую применяют при механической обработке, зависит от нескольких независимых параметров:

- параметры резания и геометрия инструмента;

- применяемое оборудование;

- материал режущего инструмента.

См. Режущий инструмент для алюминия

Алюминиевая стружка

Форма стружки является важным критерием механической обработке алюминия. Обычно стараются получить короткую цилиндрически свитую стружку, спирально свитую стружку или просто спиральную стружку.

Различных типов алюминиевой стружки довольно много. При большом разнообразии алюминиевых сплавов они могут давать почти все известные формы стружки. Обычно соблюдается следующая закономерность: чем тверже и прочнее алюминиевый сплав, тем короче его стружка. Из нее вытекают следующие общие правила:

- Чистый алюминий и мягкие деформируемые алюминиевые дают очень длинную стружку, что вынуждает принимать специальные корректирующие меры, например, специальные приспособления для ломки стружки.

- Высокопрочные алюминиевые сплавы (например, AlMg5, AlMgSi1,0) не представляют никаких проблем по форме стружки;

- Доэвтектические литейные алюминиевые сплавы (AlSi8Cu3, AlSi10Mg и т. п.) дают короткую стружку кольцевой и спиральной формы, которая легко удаляется.

- Эвтектические литейные алюминиевые сплавы (AlSi12) склонны образовывать длинную стружку;

- Заэвтектические литейные алюминиевые сплавы всегда образуют короткую, фрагментированную стружку, которую часто трудно удалять.

Алюминиевые сплавы с улучшенной обрабатываемостью резанием содержат низкоплавкие мягкие металлы, которые способствуют образованию короткой стружки. Обычно – это сплавы с добавками свинца или висмута.

Одним из технологических параметров, которые влияют на форму стружки, является геометрия зуба режущего инструмента. Так, при пониженном переднем угле образуются более короткая стружка в тех сплавах, для которых обычно характерна длинная стружка. Это происходит за счет сжатия стружки (рисунок 1).

Рисунок 1 – Сжатие стружки при большом и малом переднем угле зуба

Качество поверхности при механической обработке

В общем случае качество поверхности, которая образуется при механической обработке алюминия и алюминиевых сплавов, зависит от трех независимых параметров:

- Кинематическая шероховатость: теоретическая глубина шероховатости (от дна до вершины), которую рассчитывают на основе относительного движения режущего инструмента и детали.

- Шероховатость механически обработанной поверхности: характерное поведение материала при его механическом разделении, связанное с особенностями его микроструктуры;

- Внешние воздействия: такие параметры, как устойчивость системы, состояние режущих кромок и т. п.; эти параметры особенно важны при механической обработке алюминия с большой скоростью резания.

В общем случае влияние материала на степень шероховатости поверхности детали после ее механической обработки, то есть на качество механически обработанной поверхности, зависит от тех же факторов, что и форма стружки.

В отношении деформируемых алюминиевых сплавов эта закономерность выглядит так:

- чем выше прочность и твердость алюминиевого сплава, который подвергают механической обработке, тем более гладкую поверхность можно на нем получить.

Что касается литейных алюминиевых сплавов, то на их механически обработанную поверхность определенное влияние оказывает их микроструктура. Твердые частицы, которые внедрены в мягкую матрицу, могут вырываться с образованием грубой поверхности. Тем не менее, в целом, качество поверхности механически обработанной поверхности литейных сплавов также может считаться хорошей и часто очень хорошей.

Скорость резания

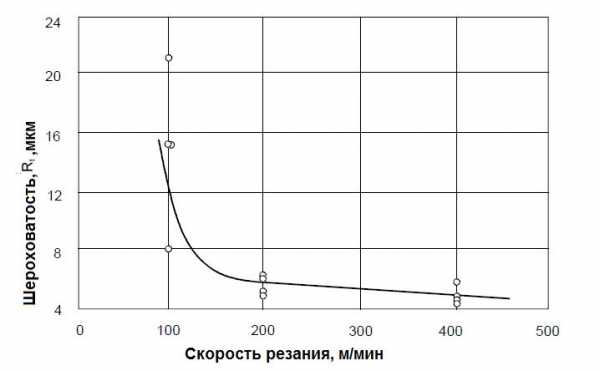

Скорость резания является важным параметром механической обработки, который оказывает влияние на качество поверхности. Обычно величина шероховатости является обратно пропорциональной скорости резания. При низких скоростях резания шероховатость поверхности очень резко возрастает из-за повышенного налипания на режущей кромке. При механической обработке алюминия области низких скоростей резания, как правило, избегают. Налипание на режущую кромку – это явление, которое является типичным для алюминия. Оно состоит в повторяющемся налипании алюминиевых частиц на режущую кромку инструмента с последующим их срывом с кромки (рисунок 2).

Обрабатываемость алюминия: классификация

Группы механической обрабатываемости алюминия

С точки зрения механической обрабатываемости алюминиевые сплавы подразделяют на следующие группы (в порядке повышения трудности механической обработки):

- Группа 1: Деформируемые алюминиевые сплавы с низкой прочностью;

- Группа 2.1: Деформируемые алюминиевые сплавы повышенной прочности;

- Группа 2.2: Алюминиевые сплавы для механической обработки;

- Группа 3.1: Алюминиево-кремниевые сплавы с содержанием кремния до 10 %;

- Группа 3.2: Эвтектические алюминиево-кремниевые сплавы;

- Группа 3.3: Заэвтектические алюминиево-кремниевые сплавы.

Группа 1: Деформируемые алюминиевые сплавы с низкой прочностью

1) Термически неупрочняемые сплавы в отожженном состоянии или частично нагартованном состоянии:

Примеры сплавов:

2) Термически упрочняемые сплавы в несостаренном состоянии:

Примеры сплавов:

Характерные свойства для механической обработки:

- мягкие,

- пластичные,

- низкая прочность,

- отсутствуют твердые включения,

- склонность к налипанию на режущей кромке.

Группа 2.1: Деформируемые сплавы повышенной прочности

1) Термически неупрочняемые сплавы в нагартованном состоянии:

Примеры сплавов:

- AlMn

- AlMg1, AlMg2, AlMg3, AlMg4, AlMg5

- AlMgMn

- AlMg4,5Mn

2) Термически обрабатываемые сплавы в состаренном и/или нагартованном состоянии:

Примеры сплавов:

- AlCuMg1

- AlZnMg1

- AlZnMgCu0,5

- AlZnMgCu1,5

Характерные свойства для механической обработки:

- прочность от 300 до 600 Н/мм2 с хорошим удлинением,

- отсутствуют твердые включения – низкий износ инструмента,

- снижение склонности к налипанию на режущую кромку с увеличением прочности.

Группа 2.2: Алюминиевые сплавы для механической обработки

Термически обрабатываемые деформируемые сплавы с добавками для ломки стружки

Примеры сплавов:

- AlMgSiPb

- AlCuBiPb

- AlCuMgPb

Характерные свойства для механической обработки:

- короткая стружка благодаря присутствию добавок Pb и Bi;

- прочность от 280 до 380 H/мм2;

- низкая склонность к налипаниям на режущей кромке.

Группа 3.1: Литейные сплавы Al-Si с содержанием кремния до 10 %

1) Сплавы AlSiCu

Примеры сплавов:

- AlSi5Cu1

- AlSi6Cu4

- AlSi8Cu3

2) Сплавы AlSiMg

Примеры сплавов:

Характерные свойства для механической обработки:

- прочность от 250 до 360 Н/мм2;

- повышенный износ режущего инструмента из-за твердых компонентов микроструктуры и включений;

- хорошая ломкость стружки и гладкая поверхность;

- склонность к налипанию на режущую кромку при содержании аремния более 5 %.

Группа 3.2: Литейные сплавы Al-Si с низкой твердостью

Сплавы Al-Si с содержанием кремния около 12 %

Пример сплава:

AlSi12

Характерные свойства для механической обработки:

- низкая твердость алюминиевой матрицы;

- твердые металлические компоненты микроструктуры и включения;

- высокая склонность к налипанию на режущую кромку.

Группа 3.3: Литейные сплавы Al-Si с высокой твердостью

Сплавы Al-Si с содержанием кремния свыше 12 %

Примеры сплавов:

- AlSi18CuMgNi

- AlSi21CuNiMg

- AlSi25CuMgNi

- AlSi17Cu4FeMg

Характерные свойства для механической обработки:

- средняя прочность;

- высокая твердость;

- очень низкая пластичность;

- высокий износ режущего инструмента из-за очень твердых интерметаллических частиц и первичного кремния;

- высокая склонность к налипанию на режущую кромку.

Источник: TALAT 3100

См. Режущий инструмент для алюминия

aluminium-guide.ru

Алюминий и алюминиевые сплавы, обработка алюминия :: ТОЧМЕХ

Все сплавы алюминия можно разделить на две группы:

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

- а) Упрочняемые термической обработкой:

- Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

- б) Не упрочняемые термической обработкой:

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью. Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

- Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

- Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости обработки:

- Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

- а) Отожженные: Д16, АВ.

- б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

- Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

- а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

- б) Ковочные: АК6, АК8, АК4-1.

- в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Другие статьи по сходной тематике

tochmeh.ru

Обработка поверхности алюминия

Алюминий в строительстве

Алюминий обладает уникальной комбинацией свойств, которая делает его подходящим для множества различных видов продукции:

- прессованной,

- прокатной,

- штампованной,

- кованой и

- литой.

Алюминиевые изделия могут составлять сложные системы для применения в различных сферах жизни, в том числе, в строительстве, машиностроении, производстве продукции для отдыха и спорта. Десятки алюминиевых сплавов дают возможность максимально использовать преимущества алюминия для достижения максимальных эксплуатационных характеристик алюминиевых изделий, таких как:

- необходимая точность размеров;

- высокий уровень прочности;

- заданный уровень пластичности и вязкости;

- коррозионная стойкость в заданных условиях;

- разнообразный и привлекательный внешний вид;

- заданный срок службы.

Поэтому алюминий широко применяют как материал для строительных конструкций, таких как:

- системы навесных фасадов;

- окна, двери и витрины магазинов;

- кровля промышленных и гражданских зданий;

- элементы наружной облицовки зданий;

- мебель и мебельная фурнитура.

Алюминий как основа для окраски и анодирования

Алюминий и его сплавы имеют преимущество перед другими металлическими материалами в том, что на их поверхности самопроизвольно образуется защитный слой из естественного твердого и инертного оксидного слоя. Это оксидное покрытие формируется на воздухе или насыщенной воздухом воде и мгновенно восстанавливается, если на металле возникают царапины или потертости.

Поэтому поверхность алюминия даже без специальной обработки имеет весьма удовлетворительный внешний вид и достаточно высокую коррозионную стойкость. Для многих строительных элементов в умеренных условиях эксплуатации этого оксидного слоя вполне достаточно как с точки зрения внешнего вида, так и с точки зрения стойкости к коррозии. Еще не так давно, в 1960-1970-е годы, алюминий в состоянии поставки – в прессованном или прокатном — широко применялся в строительстве, особенно в промышленном и сельскохозяйственном.

Современное строительство отличается высокими требованиями к внешнему виду, дизайну и коррозионной защите строительных элементов строительных конструкций. Дизайнеры и архитекторы стремятся к максимальному цветовому разнообразию строительных элементов зданий, наружных и внутренних. В таких случаях применяют такие способы обработки поверхности алюминиевых полуфабрикатов и изделий, как окраска и анодирование. Алюминиевые изделия без специальной декоративно-защитной обработки применяют только там, где скорость коррозии алюминия очень низкая, например, в сельских районах, а особые требования к внешнему виду отсутствуют.

Рисунок 1 — Применение окрашенных профилей

в строительстве стеклопрозрачных фасадов

Основными промышленными методами финишной обработки поверхности алюминия – создания защитно-декоративных покрытий – являются:

Обработка поверхности алюминия

Если внешний вид поверхности алюминиевого профиля или листа в том состоянии, в котором они поступают непосредственно после прессования или прокатки, не устраивает архитектора или дизайнера, или, если требуется дополнительная их защита от коррозии, то поверхность алюминия подвергают обработке для создания различных видов покрытий или специальной текстуры.

Наибольшее применение для строительного алюминия получили следующие методы финишной обработки алюминия:

Рисунок 2 — Линия ванн для анодирования алюминиевых профилей

Кроме того, для модифицирования и подготовки поверхности алюминия перед окраской и анодированием применяют следующие обработки поверхности алюминия:

- Механическая обработка поверхности, в том числе, нанесение текстуры

- Химическое осветление

- Травление (щелочное или кислотное)

- Формирование конверсионных покрытий (хроматных и бесхроматных)

Рисунок 3 — Вертикальная линия

Рисунок 3 — Вертикальная линия

для подготовки поверхности алюминиевых профилей и

их порошкового окрашивания

Факторы качества

Уровень качества защитно-декоративных покрытий – после анодирования, порошковой окраски и жидкой окраски – прямо зависит от качества предварительной подготовки поверхности. Сами процессы анодирования, порошковой окраски и жидкой окраски являются сложными технологиями, которые требуют постоянного внимания и контроля.

Ниже перечислены основные факторы, которые оказывают наибольшее влияние на качество готового защитно-декоративного покрытия.

Химический состав алюминиевого сплава для анодирования

Различные алюминиевые сплавы имеют различные комбинации легирующих элементов. Различия в содержании некоторых химических элементов, например, меди и железа, могут вызывать различия цвета и текстуры анодного покрытия, даже при совершенно одинаковой технологии анодирования. Поэтому для анодирования обычно применяют сплавы 6063 и 6060. Сплав 6060 с суженным по сравнению со стандартным сплавом химическим составом даст максимальную однородность цвета и блеска изделий в партии.

Механическая обработка поверхности

Если механическая обработка определена в заказе, то ее выполняют перед химической обработкой или анодированием. Механическую обработку поверхности алюминия проводят для того, чтобы придать ей определенную текстуру или удалить дефекты и неоднородности. В результате механической обработки поверхности получают:

Бесцветное анодное покрытие является прозрачным или полупрозрачным. Поскольку анодные оксиды повторяют текстуру поверхности, то практически все следы механической обработки поверхности будут видны сквозь анодное покрытие.

Примерами механической обработки поверхности алюминия являются:

- полирование;

- пескоструйная обработка;

- шлифование;

- дробеструйная обработка;

- обработка металлическими щетками.

Химическая подготовка поверхности для анодирования

Щелочное травление дает алюминию в той или иной степени матовую поверхность. Электрическое или химическое полирование образует блестящую, зеркальную поверхность. Химическая подготовка поверхности алюминия, которую производят перед анодированием, оказывает определяющее влияние на внешний вид готового анодного покрытия.

Конверсионные покрытия

Перед нанесением на поверхность алюминия порошковой или жидкой краски ее подвергают химической подготовке. После щелочного обезжиривания и кислотного осветления поверхность алюминиевые изделия поступают на хроматную или бесхроматную обработку, в результате которой формируется конверсионное покрытие. Это покрытие называют конверсионным, потому, что оно образуется из материала самой поверхности алюминия в результате ее реакции с химическими веществами раствора (хроматными или бесхроматными). Конверсионные покрытия обеспечивают максимальную адгезию краски, порошковой или жидкой.

aluminium-guide.ru

Механическая обработка алюминиевых профилей — фасадные системы Алюком

Алюминиевые профили обладают многими преимуществами уже потому, что они изготовлены из алюминиевых сплавов. Кроме того, алюминиевые профили легко поддаются различным видам механической обработки. Обычно инструменты для обработки алюминиевых сплавов более дешевые, чем, например, для стали, а скорость обработки алюминия выше, чем стали и многих других материалов.

Важным свойством алюминиевых профилей является то, что они могут иметь сложные поперечные сечения для выполнения самых различных функций. Поэтому они требуют только минимальной обработки и тем самым дают экономию на механической обработке по сравнению с другими материалами.

Механическую обработку алюминиевых профилей выполняют как до, так и после нанесения на них защитно-декоративных покрытий. Это зависит от технических требований, которые предъявляются к готовым изделиям или деталям.

Защитное анодирование с толщиной анодного покрытия 3-5 микрометров является хорошим способом для предотвращения повреждения профилей во время их механической обработки.

Методы механической обработки алюминиевых профилей

Для механической обработки алюминиевых профилей применяются следующие основные методы [1]:

- резка;

- зачистка реза;

- сверление;

- токарная обработка;

- фрезерование;

- нарезка резьбы;

- пробивка отверстий.

Пильная резка

Под резкой обычно понимают резку пилой, то есть пильную резку (рисунок 1). Резка алюминиевых сплавов может производиться с более высокими скоростями, чем резка стали. Большинство алюминиевых сплавов позволяют значительно более высокие скорости реза. Поэтому в большинстве случаев именно пильная резка алюминия является экономичной и оптимальной.

Рисунок 1 – Пильная резка алюминиевого профиля [2]

Внешний вид реза и наличие заусенцев зависит от применяемого алюминиевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска в минуту, количества зубьев, диаметра пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть достаточно большим, чтобы обеспечивать чистый рез. При пильной резке алюминиевых профилей обычно всегда применяют специальные смазочные эмульсии.

Основные параметры резки алюминия [1]:

- Диаметр пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 оборотов в минуту;

- Скорость подачи.

Зачистка реза

Обычно после обработки профиля на пиле с хорошо подобранными технологическими параметрами дополнительной обработки отрезанных торцов не требуется. При необходимости для удаления малых заусенцев и небольших неровностей на торце отрезанного алюминиевого профиля применяют специальные машины со щеточными или абразивными кругами.

Фрезерование

При фрезеровании алюминия применяют более высокую подачу, чем при фрезеровании стали. Поэтому фрезы для алюминия должны иметь более широкие пазы для удаления стружки. Как и для других видов обработки резанием, для алюминия применяют высокие скорости резания (рисунок 2).

Рисунок 2 – Фрезерование алюминиевой детали [2]

Если требуется высокое качество фрезерованной алюминиевой поверхности, то фрезерное оборудование должно быть достаточно мощным и прочным, чтобы быть способным обеспечивать стабильную подачу инструмента и материала.

Сверление

Как и другие виды машинной обработки, сверление алюминия производят на высоких скоростях. При работе с обычными сверлами их необходимо затачивать так, чтобы снизить требуемое давление на материал и достигать лучшего результата сверления (рисунок 3).

Рисунок 3 – Сверление алюминия [2]

Специальные сверла для алюминия применяют только для глубоких отверстий или мягких сплавов. Сверла для обработки прессованных алюминиевых профилей имеют угол заточки 130º, угол винтовой канавки 40º, а также специальные пазы для лучшего удаления стружки [1, 2].

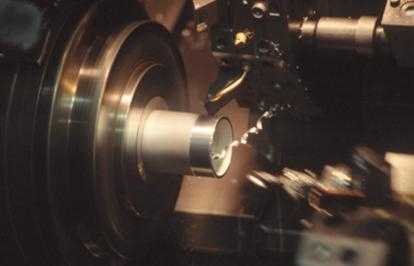

Токарная обработка

Токарная обработка может применяться к круглым трубам или пруткам (рисунок 4). Алюминий может подвергаться токарной обработке стандартными или специальными резцами и обычно с большой скоростью вращения детали. Поэтому особое внимание уделяют тому, чтобы исключить вибрацию обрабатываемой детали. При установке детали в токарном станке применяют специальные подкладки, чтобы предотвратить образование на детали вмятин и других повреждений.

Рисунок 4 – Токарная обработка алюминиевой трубы [2]

Хорошая токарная обработка получается, если алюминиевый сплав дает короткую стружку. Поэтому обычно этим методом обрабатывают алюминиевые сплавы в упрочненном состоянии. Если металл находится в мягком состоянии, то это может приводить к его налипанию на резец, длинной стружке, скапливанию стружки, чрезмерным заусенцам и трудностям в обеспечении точности размеров.

Для охлаждения режущего инструмента и удаления стружки применяют охлаждающие жидкости на основе минеральных масел или водных эмульсий.

Нарезка резьбы на алюминии

Внутренние и наружные резьбы на алюминиевых деталях выполняют всеми обычными методами механической обработки, а также методом накатки с пластической деформацией материала (рисунок 5). Лучше всего резьба получается на термически упрочняемых алюминиевых сплавах. До диаметра 6 мм применяют обычные метчики для стали, а для больших диаметров применяют специальные метчики для алюминия. Метчики для алюминия имеют увеличенные канавки для удаления стружки.

Для выполнения наружной резьбы обычно применяют обычные плашки, а также методы пластической накатки без образования стружки.

Рисунок 5 – Нарезка резьбы в алюминии [2]

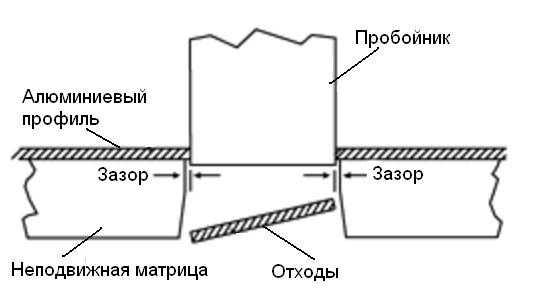

Перфорация (вырубка, пробивка)

Эти методы пробивки отверстий являются быстрыми и недорогими. Они обычно применяются перед другими методами обработки. Важно, чтобы конструкция профиля позволяла применять пробивку отверстий.

Для операций вырубки, перфорирования и пробивки применяют специальные «эксцентриковые» прессы со специальным режущим, рубящим или пробивающим инструментом. Эти инструменты для алюминия незначительно отличаются от аналогичных инструментов для других металлов. Матрицы и пробойники обычно изготавливают из упрочненной инструментальной стали. Для предотвращения появления заусенцев матрицы и пробойники подвергают регулярной заточке.

Рисунок 6 – Принцип пробивки отверстий в алюминиевом профиле

Принцип пробивки материала заключается в следующем. Подвижный пробойник ударяет в материал и вызывает в нем сначала упругую деформацию, затем пластическую деформацию и, наконец, хрупкое разрушение по всему периметру пробойника и неподвижной матрицы. В результате в профиле или листе образуется отверстие заданного диаметра с достаточно чистыми краями.

Источники:

1. Design Manual, SAPA, 2014

2. http://www.aluminiumdesign.net/design-support/fabrication-machining/

3. http://www.alexandriaindustries.com/2016/08/25/bending-forming-aluminum-extrusions/

Статья подготовлена в компании Алюком — системы навесного вентилируемого фасада.

alucom.ru

Обработка резанием алюминия и алюминиевых сплавов

Состав алюминия и обработка резанием

Алюминиевые сплавы в целом хорошо поддаются обработке резанием. В отличие от чистого алюминия алюминиевые сплавы имеют сложную металлургическую структуру. Именно это дает им преимущества при механической обработке по сравнению с нелегированным алюминием.

Различные компоненты, которые входят в состав алюминиевых сплавов, оказывают важное влияние на характеристики, которые обеспечивают их отношение к обработке резанием. Неабразивные компоненты сплавов оказывают положительное влияние, а нерастворимые абразивные компоненты оказывают вредное влияние на срок службы режущего инструмента и качество обработанной поверхности. Компоненты, которые являются нерастворимыми, но мягкими и неабразивными могут быть полезными для механической обработки, так как они способствуют ломке стружки. Такие компоненты специально добавляют, например, в алюминиевые сплавы для автоматической обработки резанием на высокоскоростных механообрабатывающих станках.

В общем случае, более мягкие алюминиевые сплавы и, в меньшей степени, некоторые высокопрочные алюминиевые сплавы склонны к образованию налипания металла на режущей кромке инструмента. Это налипание состоит из алюминиевых частиц, которые расплавились и приварились к режущей кромке инструмента.

Особенности алюминиево-кремниевых сплавов

Налипание на режущую кромку может быть приведено к минимуму путем применения эффективных охлаждающесмазочных жидкостей и за счет применения высококачественных инструментов. Сплавы, которые содержат более 10 % кремния – это литейные сплавы, являются самыми трудными для обработки резанием, так как твердые частицы свободного кремния вызывают быстрый износ режущего инструмента. На сплавах, которые содержат больше 5 % кремния, нельзя получить блестящую обработанную поверхность, которая бывает на других высокопрочных алюминиевых сплавах. В этих сплавах стружка отходит от детали в основном за счет отрыва, а не среза. Обычно при обработке таких сплавов применяют специальные меры, чтобы предотвратить налипание алюминия на режущие кромки.

Классификация алюминиевых сплавов

Алюминиевые сплавы подразделяются на:

- литейные сплавы и

- деформируемые сплавы.

Среди литейных и деформируемых сплавов различают:

- термически упрочняемые сплавы;

- термически неупрочняемые сплавы.

Термически неупрочняемые дефорируемые сплавы обычно рассматриваются как

- деформационно упрочняемые сплавы (или нагартовываемые сплавы).

Литейные сплавы

Литейные сплавы, которые включают в качестве основных легирующих элементов медь, магний или цинк не вызывают особых проблем при их обработке резанием. Обычно для этих сплавов применяют режущие инструменты с малым передним углом при минимуме проблем с образованием заусенцев на детали или налипания металла на режущую кромку.

Алюминиевые сплавы с кремнием в качестве основного легирующего элемента требуют режущий инструмент с увеличенным передним углом. Эти сплавы лучше обрабатывать на низких скоростях и с малой подачей.

Деформируемые сплавы

Большинство деформируемых алюминиевых сплавов хорошо поддаются обработке резанием. Некоторые из них хорошо подходят для многооперационной обработки.

Деформационно упрочняемые сплавы

Деформационно упрочняемые сплавы, включая технически чистый алюминий, не содержат легирующих элементов, которые бы делали их термически упрочняемыми. Однако эти сплавы способны повышать свои прочностные свойства, если их подвергают холодной пластической деформации. При механической обработке эти сплавы образуют длинную стружку. Поэтому режущий инструмент должен иметь конструкцию, которая обеспечивает отведение стружки от обрабатываемой детали, чтобы не повредить ее поверхность. Обычно это достигается увеличенным задним и боковым углами. Особенность этой стружки заключается в том, что она получает значительное деформационное упрочнение и поэтому обладает повышенной твердостью.

Эти сплавы хорошо поддаются механической обработке, но требуют хорошо заточенного инструмента, так как являются довольно вязкими. Способность к механической обработке повышается с увеличением степени нагартовки. Поэтому для максимально нагартованных сплавов легче получить хорошее качество обработанной поверхности, чем для сплавов в более «мягких» состояниях, например, после отжига.

Термически упрочняемые сплавы

Большинство сплавов из этой группы содержат достаточно большое количество легирующих элементов, таких как медь, кремний, магний и цинк. Эти сплавы могут механически обрабатываться с хорошим качеством поверхности как с охлаждающей жидкостью, так и без нее. Вместе с тем, применение охлаждающих жидкостей рекомендуется в большинстве случаев. Стружка в большинстве имеет вид длинных скрученных завитков, кроме специальных сплавов для автоматической обработки резанием, которые содержат специальные добавки для ломки стружки.

Термически упрочняемые сплавы лучше поддаются обработке резанием в термически упрочненных состояниях, чем в более «мягких» состояниях, таких как отожженное состояние.

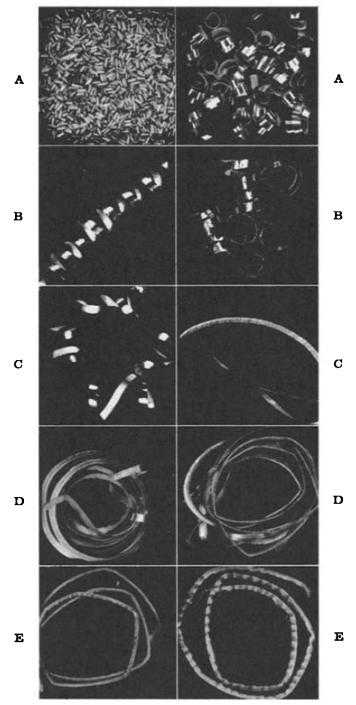

Группирование сплавов по обработке резанием

Для удобства выбора подходящего режущего инструмента все алюминиевые сплавы подразделяют на пять групп: A, B, C, D и E в порядке возрастания длины стружки и в обратном порядке по качеству обработанной резанием поверхности. Примеры алюминиевых сплавов для каждой группы и типичная форма стружки для них показана на рисунке.

Рисунок – Типичный вид стружки для различных групп алюминевых сплавов, различающихся при обработке резанием.

Вся стружка была получена при резании с передним углом 20º и

глубиной резания 2,5 мм (остальные параметры – см. таблицу ниже) [1].

Источник:

- Machining of Aluminum and Aluminium Alloys, ASM Handbook, Volume 16: Machining, 1989.

aluminium-guide.ru

Обработка — алюминий — Большая Энциклопедия Нефти и Газа, статья, страница 1

Обработка — алюминий

Cтраница 1

Обработка алюминия в растворе № 4 приводит к образованию пленок, характеризующихся достаточной механической прочностью. Полученные пленки коррозионностойки и могут служить хорошим грунтом под лакокрасочные покрытия. [1]

Обработку алюминия и его сплавов в цинкатном растворе ведут в стальных ваннах без облицовки, причем обрабатываемые детали не должны касаться стальных стенок ванны, так как иначе они анодно поляризуются и процесс выделения из них цинка затрудняется. [2]

Обработку алюминия и его сплавов ведут при плотности тока 1 — 2 А / дм2, напряжении на ванне 25 — 28 В в течение 40 — 60 мин. Использование переменного тока позволяет увеличить количество одновременно обрабатываемых деталей за счет монтажа их на всех электродных штангах, имеющихся на ванне. Следует, однако, учитывать, что в катодный полупериод рост оксидной пленки не происходит. Это обстоятельство приводит к необходимости увеличения продолжительности электролиза по сравнению с оксидированием постоянным током. При накоплении в электролите более 0 02 г / л примеси меди на оксидном покрытии появляются темные пятна. [3]

После обработки алюминия раствором щелочи выделяется водород ( уравнение 2), который взаимодействует с кислородом, образуя воду. [4]

Для обработки алюминия и его сплавов будут построены новые крупные заводы, гл. Многие из них будут созданы на тех же площадках, где расположатся заводы по произ-ву первичного алюминия. Такое объединение заводов имеет существенные экономич. [5]

Для обработки алюминия и его сплавов изготовляются насадные бор фрезы, навинчиваемые на хвостовик нужной длины. Форма насадных борфрез принята цилиндрическая, коническая, шаровидная и дисковая при наружных диаметрах 12, 16, 20, 25 и 32 мм. [7]

Время обработки алюминия при температуре 18 — 20 С составляет 5 — 10 мин. [8]

В обработке алюминия с целью улучшения коррозионной стойкости и адгезии к красителю используется стандартная обработка водным раствором, содержащим 0 5 — 1 % ( по массе) смеси хрома ( VI), фосфорной кислрты и фторида. Обработка в таких растворах позволяет получить удовлетворительные коррозионную стойкость и адгезию к красителю. Однако хроматсодержащая компонента нежелательна по экономическим соображениям и ее использование приводит к дополнительным расходам на обезвреживание этих растворов. Желательным является такой раствор для обработки, который наряду с хорошими результатами не создает проблемы загрязнения окружающей среды растворами, содержащими хром. [9]

При обработке алюминия для получения чистой поверхности применяют в качестве охлаждающе-смазывающей жидкости керосин в смеси с веретенным маслом. Чугун и медь часто шлифуют без охлаждения. [10]

При обработке алюминия давлением твердые анодные покрытия выполняют роль защитных ( экранирующих) пленок, предотвращающих налипание алюминия на инструмент. [11]

При обработке алюминия и сплавов АМг, АМц, АК-4, АЛ-2, АЛ-4, АВ рекомендуется поддерживать температуру от 5 до 0 и анодную плотность тока 2 5 — 5 а / дм2 при начальном напряжении 20 — 24 в. Обработку вторичных сплавов рекомендуется вести при снижении температуры электролита до — 10 С. [12]

Поэтому для обработки алюминия, цинка и медных сплавов его применять не рекомендуется. [13]

Перспективный метод обработки алюминия — электрохимическое фрезерование в нейтральных растворах, в частности в 20 % — ном растворе хлорида натрия. Процесс ведут в проточном электролите при анодной плотности тока 20 — 25 А / дм2 и напряжении 15 — 25 В. [14]

Существует процесс защитно-декоративной обработки алюминия под названием эматалирование. Он отличается от способа оксидирования главным образом тем, что обработку ведут в менее агрессивных электролитах, содержащих щавелевую, борную, лимонную кислоты низкой концентрации и щавелевокислые соли титана, при 40 — 60 С. Получаемые пленки имеют молочный оттенок и хорошо окрашиваются. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Обработка резанием алюминиевых отливок

Механическая обработка алюминия

Обычно детали из литейных алюминиевых сплавов легко поддаются механической обработке, в том числе, всеми видами обработки резанием. Низкое режущее усилие позволяет снимать большой объем металла за один проход. Качество поверхности после механической обработки зависит от параметров обработки, таких как скорость резания, геометрия реза, смазка и охлаждение.

Больше скорость — меньше шероховатость

При механической обработке алюминия рекомендуется применять высокие скорости резания с тем, чтобы достигать минимально возможную шероховатость обработанной поверхности при прочих равных условиях.

Влияние кремния на износ режущего инструмента

Кроме микроструктуры — дефектов, пор, включений — наибольшее влияние на износ режущего инструмента оказывает содержание кремния. Так, режущий инструмент для обработки модифицированных доэвтектических силуминов имеет самый высокий срок службы, тогда как заэвтектические силумины для изготовления цилиндров двигателей внутреннего сгорания причиняют режущему инструменту весьма значительный износ.

Стружка при механической обработке силуминов

При обработке резанием более мягких алюминиевых литейных сплавов, в частности, большинства доэвтектических силуминов, образуются узкая спиральная или короткая ломкая стружка. При этом широко применяются подходящие охлаждающие эмульсии и смазки.

При механической обработке заэвтектических силуминов образуется мелкая стружка с образованием порошкового кремния. В комбинации со смазкой этот порошок действует как абразив. В некотором смысле, механическая обработка этих типов литейных сплавов похожа на обработку отливок из серого чугуна.

При обработке резанием деталей из эвтектических силуминов, для которых характерна очень мягкая матрица, образуется длинная спиральная стружка. Кроме того, относительно высокая пластичность материала приводит к налипанию алюминия на режущие кромки инструмента. Эти явления требуют применения смазки, что, в свою очередь, приводит к ухудшению качества обработанной поверхности.

Режущий инструмент для алюминия

Для механической обработки алюминиевых отливок применяют режущий инструмент из быстрорежущих сталей, твердых сплавов и керамики. Для чистовой обработки часто применяют алмазный инструмент.

См. Режущий инструмент для алюмния

Припуски отливок на механическую обработку

Припуски на механическую обработку для основных методов литья алюминиевых сплавов применяют следующие:

- литье в песчаные формы: 1,5-3,0 мм;

- литье в кокиль: 0,7-1,5 мм;

- литье под давлением: 0,3-0,5 мм.

Алюминиевая стружка

См. также про стружку Механическая обработка алюминия

Чтобы свести к минимуму потери алюминия при переплаве стружки, ее сортируют по типам сплавав и спрессовывают в брикеты. Кроме того, стружку необходимо защищать от загрязнения влагой, смазками и примесями железа, так все это значительно снижает ценность алюминиевого лома. Алюминиевая стружка не является пожароопасным материалом и не требует противопожарных мероприятий. Если применяется шлифовка алюминиевых деталей, то система улавливания алюминиевой пыли должна быть взрывозащищенной.

Источник: Aleris International, 2014

aluminium-guide.ru