Сталь 20-Ш — конструкционная углеродистая качественная сталь

Главная / Конструкционная сталь / Конструкционная углеродистая качественная сталь / Сталь 20-Ш

- Конструкционная сталь

Характеристика стали марки 20-Ш

Сталь 20-Ш — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в нормальном состоянии при при HB 111-156 и δB=460 МПа, К υ тв. спл=1,5 и Кυ б.ст=1,4. Нашла свое применение для изготовления валов гидротурбин, корпусных деталей арматуры АЭС и других ответственных деталей

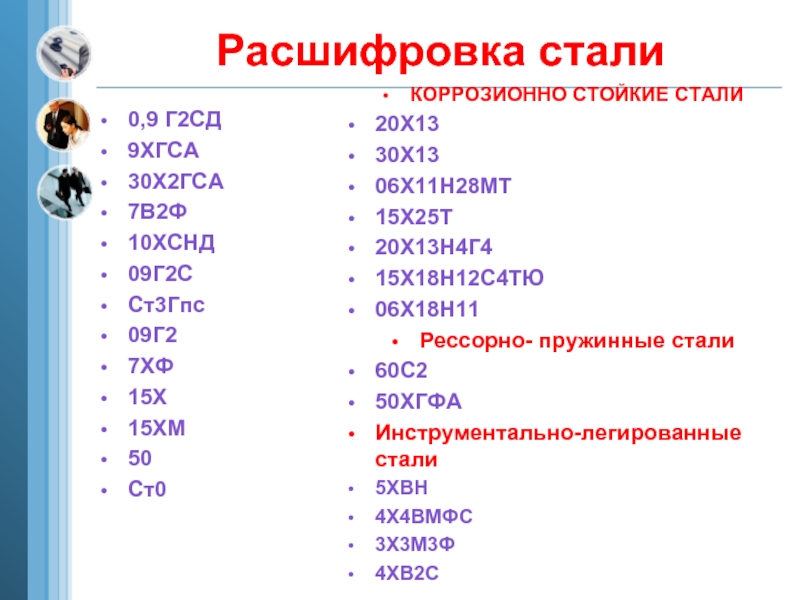

Расшифровка стали марки 20-Ш

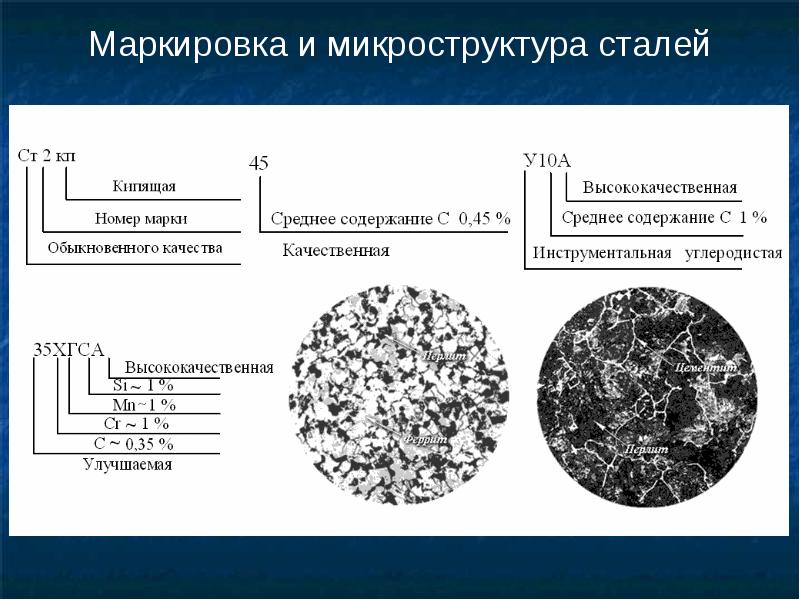

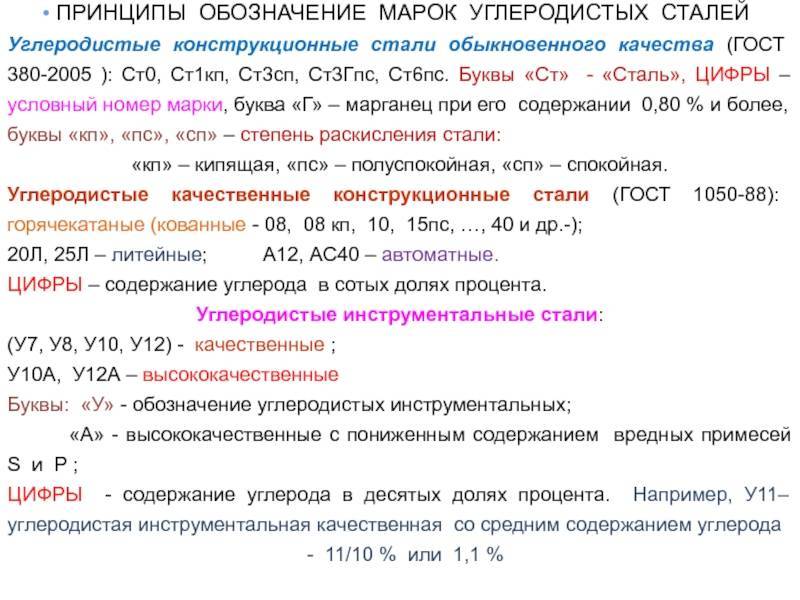

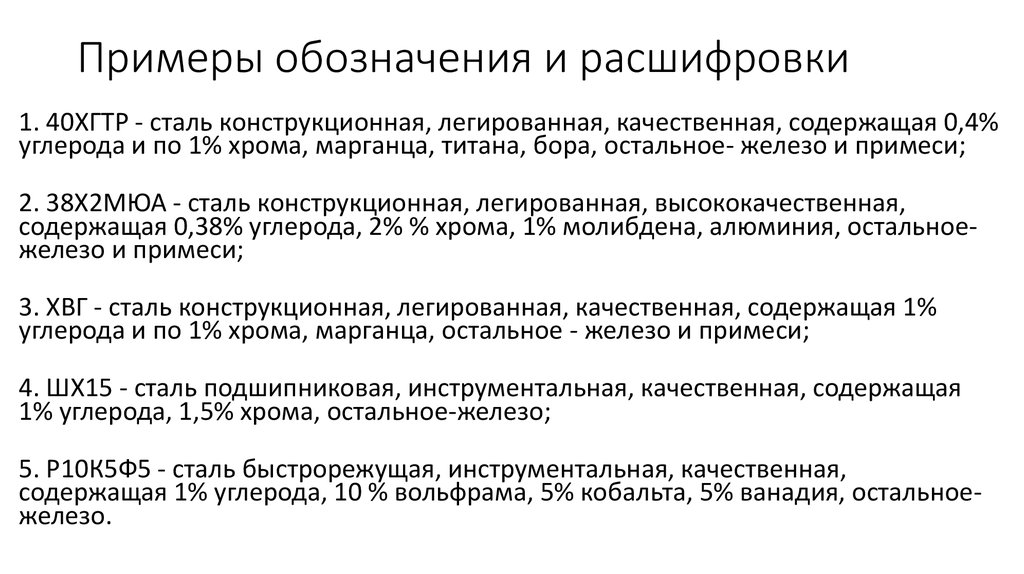

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 20 обозначают содержание его около 0,2 процента, буквы Ш указывает на содержание магния в стали около 1%

Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 20 обозначают содержание его около 0,2 процента, буквы Ш указывает на содержание магния в стали около 1%

Поставка сталь 20-Ш

| Поковки | ТУ 08.002.0501.5348–92 |

Химичский состав сталь 20-ПВ

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.17 — 0.24 | 0.17 — 0.37 | 0.35 — 0.65 | до 0.3 | до 0.02 | до 0.035 | до 0.25 | до 0.35 |

Температура критических точек сталь 20-Ш

| Критическая точка | Температура |

| Ac1 | |

| Ac3(Ac | |

| Ar3(Arcm) | |

| Ar1 |

Механические свойства сталь 20-Ш

| НД | Операция | Температура | Олаждающая среда | Сечение | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м2 | HB | HRC |

ТУ 08. 002.0501.5348–92 002.0501.5348–92 | Нормализация | 880-930 | воздух | Длина, ширина 100–2500, высота 100–3500 | 196 | 392 | 20 | 45 | 34 | 111-156 |

Физические свойства сталь 20-Ш

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 |

Технологические свойства стали 20-Ш

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

- Конструкционная сталь

- Инструментальная сталь

Сталь 20-ПВ — конструкционная углеродистая качественная сталь

Главная / Конструкционная сталь / Конструкционная углеродистая качественная сталь / Сталь 20-ПВ

- Конструкционная сталь

Характеристика стали марки 20-ПВ

Сталь 20 ПВ — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при при HB 126-131 и δB=460-500 МПа, К υ тв. спл=1,7 и Кυ б.ст=1,6. Нашла свое применение для изготовления бесшовных холоднодеформированных, теплодеформированных, горячедеформированных, в том числе горячепрессованных, и горячепрессованных редуцированных труб, предназначенных для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара. Ковку производят при температурном режиме от 1280 до 750 0С, охлаждение на воздухе.

спл=1,7 и Кυ б.ст=1,6. Нашла свое применение для изготовления бесшовных холоднодеформированных, теплодеформированных, горячедеформированных, в том числе горячепрессованных, и горячепрессованных редуцированных труб, предназначенных для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара. Ковку производят при температурном режиме от 1280 до 750 0С, охлаждение на воздухе.

Расшифровка стали марки 20-ПВ

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 20 обозначают содержание его около 0,2 процента, буквы ПВ обозначают технологию горячего прокатывания: поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок. Обрабатываемое тело цилиндрической формы проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

Обрабатываемое тело цилиндрической формы проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

Поставка сталь 20-ПВ

| Сортовой прокат | ТУ 14-1-5058-91 |

| Трубы | ТУ 14-3-1881-93 |

| Трубная заготовка | ТУ 14-1-5185-93 |

| Трубы стальные и соединительные части к ним | ТУ 14-3р-55-2001 |

Химичский состав сталь 20-ПВ

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.18 — 0.24 | 0.17 — 0.37 | 0.35 — 0.65 | до 0.15 | до 0.015 | до 0.015 | до 0. 15 15 | до 0.15 |

Температура критических точек сталь 20-ПВ

| Критическая точка | Температура |

| Ac1 | |

| Ac3(Acm) | |

| Ar3(Arcm) | |

| Ar1 |

Механические свойства сталь 20-ПВ

| НД | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м2 | HB | HRC |

| ТУ 14-3-1881-93 | 265 | 450-550 | 26 | 55 | 69 | ||

| ТУ 14-1-5058-91 | 245 | 410 | 30 | 60 | 69 | ||

| ТУ 14-1-5185-93 | 265 | 430-550 | 26 | 55 | 69 | ||

| ТУ 14-3Р-55-2001 | 412-550 | 24 | 45 | 49 | |||

| ТУ 14-3Р-55-2001 | 412-550 | 22 | 40 | 39 |

Физические свойства сталь 20-ПВ

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 |

Вычисляемые свойства: плотность стали составляет 7850 кг/м3

Технологические свойства стали 20-ПВ

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

- Конструкционная сталь

- Инструментальная сталь

МАРКИ СТАЛИ — Ambhe Ferro Metal Processors Private Limited

Мы получаем запросы на различные марки стали. Не все сорта доступны в Индии. Если ваше требование составляет более 100 метрических тонн в месяц, возможно, вы все еще можете получить нечетную оценку. Справа и в меню классов выше перечислены некоторые из распространенных классов, доступных в Индии. Свяжитесь с нами, если вам нужны какие-либо сорта, которые мы производим.

| НИКЕЛЬ-ХРОМОЛИБДЕНОВЫЕ СТАЛИ | ||||||||

| BS : 970 EN : Spench | SAE/AISI SPENCH | IS : 3930 IS : 4432 IS : 5517 | C | Mn | Si | Cr | Ni | Mo |

| EN- 16 | 35 Mn 6 Mo 3 | 0. 32/0.40 32/0.40 | 1.30/1.80 | 0.10/0.35 | 0.20/0.35 | |||

| EN- 19 | 4140 | 40 Cr 4 Mo 3 | 0.38/0.45 | 0.50/0.80 | 0.10/0.35 | 0.90/1.20 | 0.20/0.35 | |

| EN- 24 | 4340 | 40 Ni6 Cr4 Mo3 | 0.35/0.45 | 0.40/0.70 | 0.10/0.35 | 0.90/1.30 | 1.25/1.75 | 0.20/0.35 |

| EN-25 | 31 Ni 10 Cr3 Mo6 | 0.27/0.35 | 0.50/0.70 | 0.10/0.35 | 0.50/0.80 | 2.30/2.80 | 0.40/0.70 | |

| EN-36 | 13 Ni 3 Cr 80 | 0.15/0.18 | 0.30/0.60 | 0.10/0.35 | 0.60/1.10 | 3.00/3.75 | ||

| EN-40B | 25 Cr 13 Mo 6 | 0.20/0.30 | 0.40 /0,65 | 0,10/0,35 | 2,90/3. 50 50 | 0.25/0.40 | 0.40/0.70 | |

| EN-111 | 3140 | 35 Ni 5 Cr 2 | 0.30/0.40 | 0.60/0.90 | 0.10/0.35 | 0.45/0.75 | 1.00/1.50 | |

| EN-353 | 15 Ni Cr 1 Mo12 | 0.12/0.18 | 0.60/1.00 | 0.10/0.35 | 0.75/1.25 | 1.00/1.50 | 0.80/ 0,15 | |

| EN-354 | 4320 | 15 Ni 1Cr 1Mo 15 | 0.12/0.18 | 0.60/1.00 | 0.10/0.35 | 0.75/1.25 | 1.50/2.00 | 0.10/0.20 |

| ХРОМОВЫЕ ПОДШИПНИКОВЫЕ СТАЛИ | ||||||

| BS : 970 EN : Спец. | SAE/AISI SPECN | IS : 4396 IS : 3930 IS : 4432 | 0 C | Mn | Si | Cr |

| EN-31 | 103Cr1 | 0. 95/1.10 95/1.10 | 0.25/0.45 | 0.15/0.35 | 0.90/1.20 | |

| EN -31 | 52100 | 103Cr2 | 0.95/1.10 | 0.25/0.45 | 0.15/0.35 | 1.40/1.60 |

| EN-18D | 5140 | 40Cr4 | 0.38/0.44 | 0.60/ 0,90 | 0.10/0.35 | 0.90/1.20 |

| EN-48 | 5147 | 50Cr4 | 0.45/0.55 | 0.60/0.90 | 0.10/0.35 | 0.90/1.20 |

| БЕСПЛАТНАЯ РЕЗКА СТАЛИ | ||||||

| BS : 970 EN : Спец. | SAE/AISI SPECN | IS: 4431 | C | Mn | Si | S&P |

| EN-1A | 1213 | 11C10S25 | 0. 08/0.15 08/0.15 | 0.80/1.20 | 0.10 | 0.25/0.05 |

| EN -7 | 1115 | 25C12S14 | 0.20/0.30 | 1.00/1.50 | 0.25 | 0..15/0.05 |

| EN-8M | 1140 | 40C10S18 | 0.35/0.45 | 0.80/1.20 | 0.25 | 0.20/0.05 |

| EN-15 AM | 1137 | 40C15S12 | 0.35/0.45 | 1.30/1.70 | 0.25 | 0.10/0.05 |

| УГЛЕРОДИСТАЯ СТАЛЬ | |||||

| BS : 970 EN : Спец. | SAE/AISI SPECN | IS : 1875 IS : 1570 | C | Mn | Si |

| EN-32B | 1015 | CI-IA | 0. 10/0.20 10/0.20 | 0.60/0.90 | 0.15/0.35 |

| EN-4 | 1026 | CI-IIA | 0.20/0.30 | 0.60/0.90 | 0.15/0.35 |

| EN-5 | 1030 | CI-III | 0.25/0.35 | 0.60/0.90 | 0,15/0,35 |

| EN-8 | 1040 | CI-IV | 0.35/0.45 | 0.60/0.90 | 0.15/0.35 |

| EN-9 | 1055 | CI-V | 0.50/0.60 | 0.60/0.90 | 0.15/0.35 |

| EN-42B | 1065 | CI-VI | 0.60/0.70 | 0.60/0.90 | 0.15/0.35 |

| CASE ЗАКАЛИВАЕМЫЕ СТАЛИ | ||||||||

| IS (NEW) | IS (OLD) | EN | DIN | AISI/SAE | BS | |||

| 10C4 | C10 | En 32A | 1012 | |||||

| 15C8 | C15Mn75 | En 32B En32C | Ck15 C15 | 1016 ,1018 | ||||

| 15Cr3 | 15Cr65 | En 207 | 15Cr 3 | 527M20 | ||||

| 16Mn5Cr4 | 17Mn1Cr95 | 16Mn Cr5 | ||||||

| 20MnCr5 | 20MnCr1 | 20MnCr5 | ||||||

| 15Ni5Cr4Mo1 | 15NiCr1Mo12 | EN 353 | 815M17 | |||||

| 15NI7CR4MO2 | 15NI2CR1MO15 | EN 354 | 4320 | 820M17 | 4320 | 82017 | ||

| 20Ni7Mo2 | 20Ni2Mo25 | En 34 | 4620 | 665M17 | ||||

| 20NiCrMo2 | 20Ni55Cr50Mo20 | En 362 | 8620 | 805M20 | ||||

| 13Ni13Cr3 | 13Ni3Cr80 | En 36A | 3310 | 655M13 | ||||

| 16Ni3Cr2 | 16Ni80Cr60 | En 351 | 635M15 | |||||

| 16Ni8Cr6Mo2 | 16NiCr2Mo20 | En 355 | 17CrNiMo6 | 822M17 | ||||

| 20Ni7Cr4Mo2 | En 325 | |||||||

| 14CrNi6 | 15CrNi6 | |||||||

| DIN | AISI/SAE | BS | |||

| 20C8 | C20 | En 3A | C22 | 1020 | 05A20/060A20 |

| 25C8 | C25 Mn 75 | En 4 | 1025 | ||

| 30C8 | C30 | En 5 | 1030 | 080M30/080A30 | |

| 35C8 | C35 Mn 75 | Ck35, C35 | 1035 | ||

| Ck38 | 1038 | ||||

| 40C8 | C40 | En 8 | 1040 | 080 M 40 | |

| 45C8 | C45 | Ck45,C45 | 1045 | ||

| 50C8 | C50 | Ck53 | 1050 | ||

| 55C8 | C55 Mn 75 | En 9 | Ck55 | 1055 | 070 M 55 |

| CASE HARDENING STEELS | |||||||||||||||||||||||||||||||

| IS:1570/1961 DESIGNATION | ASP DESIGNATION | Нормальная химическая химическая химическая деятельность | Эквивалентная спецификация | ||||||||||||||||||||||||||||

| C | MN | SI | S | Cr | Ni | Mo | BS:970 DESIGNATION | SAE DESIGNATION | DIN DESIGNATION | GOST DESIGNATION | |||||||||||||||||||||

| C-10 | CH-1 | 0,15 | 0,60 | 0,35 | 0,05 | EN 32A | 1012/1015 | EN 32A | 1012/1015 | 1012/1015 | 1012/1015 | 1012/1015 | 1012/1015 | 1012/1015 | . 0058 0058 | ||||||||||||||||

| MAX | MAX | ||||||||||||||||||||||||||||||

| 17Mn1Cr95 | CH-2 | 0.17 | 1.1 | 0.30 | 0.05 | 0.95 | 16MN CR 5 | ||||||||||||||||||||||||

| 20MN1CR1 | CH-3 | 0,20 | 1,2 | 0,30 | 0,05 | 1,1 | 9008 | 1,1 | 9008 9008 | 1,1 | 9008 9008 | 1,1 | 9008 | 1,1 | 9008 | 20MnCr5 | 20 xTA | ||||||||||||||

| 20Ni2Mo25 | CH-4 | 0.17 | 0.60 | 0.30 | 0.05 | 1.8 | 0.25 | En 34 | 4620 | 15HMA | |||||||||||||||||||||

| 15Cr65 | CH-5 | 0.17 | 0.60 | 0.30 | 0. 05 05 | 0.75 | En 207 | 5115 | 15Cr3 | 15 x1 | |||||||||||||||||||||

| 16Ni-80Cr60 | CH-6 | 0.18 | 0.90 | 0.30 | 0.05 | 0.70 | 0.80 | En 351 | |||||||||||||||||||||||

| 20Ni55Cr | |||||||||||||||||||||||||||||||

| 50Mo20 | CH-7 | 0.18 | 0.80 | 0.30 | 0.05 | 0.50 | 0.60 | 0.22 | En 362 | 8620, 8720 | |||||||||||||||||||||

| 13Ni3 | |||||||||||||||||||||||||||||||

| Cr80 | CH-8 | 0.14 | 0.60 | 0.30 | 0.05 | 0.80 | 3.4 | En 36A | 3310 | ||||||||||||||||||||||

| 36B | |||||||||||||||||||||||||||||||

| 15NiCr | CH-9 | 0. 17 17 | 0.90 | 0.30 | 0.05 | 1.0 | 1.22 | 0.12 | En 353 | ||||||||||||||||||||||

| 1Mo12 | CH-10 | 0.16 | 0.50 | 0.30 | 0.05 | 0.80 | 3.4 | 0.20 | En 36C | ||||||||||||||||||||||

| 15Ni2Cr | |||||||||||||||||||||||||||||||

| 1Mo15 | CH-11 | 0.17 | 0.80 | 0.30 | 0.05 | 1.0 | 1.7 | 0.15 | En 354 | 4320 | |||||||||||||||||||||

| 16NiCr | |||||||||||||||||||||||||||||||

| 2Mo20 | CH-12 | 0.18 | 0.60 | 0.30 | 0.05 | 1.5 | 2.0 | 0.20 | En 355 | ||||||||||||||||||||||

0. 15 15 | 0.50 | 0.30 | 0.035 | 1.5 | 1.5 | 15CrNi6 | |||||||||||||||||||||||||

| Оценки сплавных стали | ||||||

| IS (NEW) | IS (старый) | 99119 IS (старый) | 99EN | DIN | AISI/SAE | BS |

| 20 C15 | 20Mn2 | En 14A | 1524 | 150M28 | ||

| 27C15 | 27Mn2 | En14B | 28Mn6 | 1527 | 150M28 | |

| 37C15 | 37Mn2 | En15, En15A | 36Mn5 | 1536 | 150M36 | |

| 35 Mn5 | 1041 | |||||

| 35Mn6Mo3 | 35 Mn2Mo28 | En16 | 605M36 | |||

| 35Mn6Mo4 | 35 Mn2Mo45 | En17 | 608M38 | |||

| 40Cr4 | 40Cr1 | En18 | 37Cr4,39Cr4,41Cr4 | 5140 | 530M40 | |

| 40Cr4Mo3 | 40Cr1Mo28 | En19, En19A | 42CrMo4 | 4140, 4142 | 708M40 | |

| 40Ni6Cr4Mo3 | 40Ni2Cr1Mo28 | En24 | 34CrNiMo6 | 4340 | 817M40 | |

| 31NiOCr3Mo6 | 31Ni3Cr65Mo55 | En25 | 826M31 | |||

| 40NI10CR3MO6 | 40NI3CR65MO55 | EN26 | 826M40 | |||

| 30NI13CR5 | 30NI44CR19 9007 | 30NI13CR5 | 30NI44CR19 | |||

| En30A | ||||||

| 40Ni6Cr4Mo2 | 40Ni1Cr1Mo15 | En110 | 816M40 | |||

| 35Ni5Cr2 | 35Ni1Cr60 | En111 | 640M40 | |||

| 50CrMo4 | 4150 | |||||

| ВЫСОКОУГЛЕРОДИСТАЯ ВЫСОКОХРОМОВАЯ ПОДШИПНИКОВАЯ СТАЛЬ | ||||

| IS | EN | DIN | AISI/SAE | BS |

| 103Cr1 | 51100 | |||

| 103Cr2 | En 31 | 100 Cr6 | 52100 | 534A99/535A99 |

| 103CR2MN70 | ||||

Слисты Стиль. 0001

0001

Термин CalQlata «простые углеродистые» стали относится к так называемым «углеродистым» сталям

.

Они включают железо с: <1% углерода, <1% марганца, <0,04% фосфора и <0,05% серы⁽¹⁾

Эта таблица является основой для физических свойств (прочность, удлинение и твердость) всех углеродистых сталей в серия SAE-AISI, включая специальные и легированные углеродистые стали

Прокрутите страницу вниз, чтобы ознакомиться с пояснениями к следующей таблице и простым углеродистым сталям.

10XX (

<1,0% марганца)Данные, выделенные синим шрифтом, связаны с непринятыми оценками и поэтому ожидаются CalQlata.

| AISI N или | С (%) мин<макс | Mn (%) мин<макс | σ y (ksi) мин<макс | σ u (ksi) мин<макс | e (%) мин.<макс. | Твердость (BHN) |

|---|---|---|---|---|---|---|

| 1005 1006 1007 1008 1009 | <0,06 <0,08 <0,09 <0,1 <0,15 | 0,35 0,25<0,4 0,2<0,45 0,3<0,5 0,3<0,6 | <22 <25 <26 <27,5 <32,5 | <32 <35 <36 <37,5 <42,5 | <40 <35 <34,7 <34,3 <32,9 | <115 <120 <123 <125 <128 |

| 1010 1011 | 0,08<0,13 | 0,3<0,6 0,6<0,9 | 25<50 | 35<60 | 20<35 | 87<117 96<126 |

| 1012 1013 1014 | 0,1<0,15 | 0,3<0,6 0,5<0,8 0,6<0,9 | 27,5<52,5 | 37,5<62,5 | 19,6<34,3 | 90<120 96<126 99<129 |

| 1015 1016 | 0,13<0,18 | 0,3<0,6 0,6<0,9 | 30<55 | 40<65 | 19,2<33,6 | 95<125 105<135 |

| 1017 1018 1019 | 0,15<0,2 | 0,3<0,6 0,6<0,9 0,7<1,0 | 32,5<62,5 | 42,5<72,5 | 18,8<32,9 | 98<128 108<138 113<143 |

| 1020 1021 1022 | 0,18<0,23 | 0,3<0,6 0,6<0,9 0,7<1,0 | 35<65 | 45<75 | 18,4<32,2 | 103<133 113<143 118<148 |

| 1023 1024 | 0,19<0,25 | 0,3<0,6 0,7<1,0 | 37,5<67,5 | 47,5<77,5 | 18<31,5 | 105<135 121<151 |

| 1025 1026 1027 | 0,22<0,28 | 0,3<0,6 0,6<0,9 0,7<1,0 | 40<70 | 50<80 | 17,6<30,8 | 110<140 121<151 126<156 |

| 1028 1029 | 0,25<0,31 | 0,3<0,6 0,6<0,9 | 42,5<72,5 | 52,5<82,5 | 17,2<30,2 | 115<145 126<156 |

| 1030 1031 | 0,28<0,34 | 0,6<0,9 0,7<1,0 | 45<75 | 55<85 | 16,8<29,4 | 132<162 137<167 |

| 1032 1033 | 0,3<0,36 | 0,6<0,9 0,7<1,0 | 47,5<77,5 | 57,5<87,5 | 16,4<28,7 | 135<165 141<171 |

| 1034 1035 1036 1037 | 0,32<0,38 | 0,5<0,8 0,6<0,9 0,3<0,6 0,7<1,0 | 50<80 | 60<90 | 16<28 | 134<164 138<168 126<156 144<174 |

| 1038 | 0,35<0,42 | 0,6<0,9 | 52,5<82,5 | 62,5<92,5 | 15,6<23,7 | 145<175 |

| 1039 1040 1041 | 0,36<0,44 | 0,7<1,0 0,6<0,9 0,3<0,6 | 55<85 | 65<95 | 15,2<26,6 | 153<183 147<177 134<164 |

| 1042 1043 | 0,4<0,47 | 0,6<0,9 0,7<1,0 | 57,5<87,5 | 67,5<97,5 | 14,8<25,9 | 153<183 159<189 |

| 1044 1045 1046 | 0,43<0,5 | 0,3<0,6 0,6<0,9 0,7<1,0 | 60<90 | 70<100 | 14,4<25,2 | 144<174 158<188 165<195 |

| 1047 1048 1049 | 0,46<0,53 | 0,3<0,6 0,5<0,8 0,6<0,9 | 62,5<92,5 | 72,5<102,5 | 14<24,5 | 149<179 159<189 164<194 |

| 1050 1051 1052 1053 | 0,47<0,55 | 0,6<0,9 0,3<0,6 0,5<0,8 0,7<1,0 | 65<95 | 75<105 | 13,6<23,8 | 167<197 151<181 161<191 174<204 |

| 1054 1055 | 0,5<0,6 | 0,3<0,6 0,6<0,9 | 70<100 | 80<110 | 12,8<22,4 | 158<188 173<203 |

| 1056 1057 1058 | 0,53<0,63 | 0,3<0,6 0,5<0,8 0,6<0,9 | 72,5<102,5 | 82,5<112,5 | 12,4<21,7 | 162<192 173<203 178<208 |

| 1059 1060 1061 1062 | 0,55<0,65 | 0,5<0,8 0,6<0,9 0,3<0,6 0,7<1,0 | 75<105 | 85<115 | 12<21 | 176<206 182<212 166<196 188<218 |

| 1063 1064 1065 1066 | 0,6<0,7 | 0,3<0,6 0,5<0,8 0,6<0,9 0,7<1,0 | 80<110 | 90<120 | 11,2<18,6 | 174<204 185<215 191<221 199<229 |

| 1067 1068 1069 1070 | 0,65<0,75 | 0,3<0,6 0,5<0,8 0,4<0,7 0,6<0,9 | 85<115 | 95<125 | 10,4<17,2 | 182<212 193<223 187<217 199<229 |

| 1071 1072 1073 1074 | 0,7<0,8 | 0,7<1,0 0,3<0,6 0,6<0,9 0,5<0,8 | 90<120 | 100<130 | 9,6<15,8 | 210<240 190<220 198<228 202<232 |

| 1075 1076 1077 1078 | 0,72<0,85 | 0,4<0,7 0,6<0,9 0,7<1,0 0,3<0,6 | 92,5<122,5 | 102,5<132,5 | 9,2<15,1 | 206<236 218<248 222<252 195<225 |

| 1079 1080 1081 1082 | 0,75<0,88 | 0,3<0,6 0,6<0,9 0,5<0,8 0,7<1,0 | 95<125 | 105<135 | 8,8<14,3 | 200<230 219<249 213<243 228<258 |

| 1083 1084 1085 | 0,8<0,93 | 0,5<0,8 0,6<0,9 0,7<1,0 | 100<130 | 110<140 | 8<12,9 | 221<251 228<258 237<267 |

| 1086 1087 1088 | 0,82<0,95 | 0,3<0,5 0,5<0,8 0,6<0,9 | 102,5<132,5 | 112,5<142,5 | 7,2<12,1 | 211<241 225<255 231<251 |

| 1089 1090 1091 | 0,85<0,98 | 0,5<0,8 0,6<0,9 0,7<1,0 | 105<135 | 115<145 | 6,6<11,3 | 230<260 237<267 246<276 |

| 1092 1093 1094 1095 | 0,9<1,03 | 0,5<0,8 0,6<0,9 0,7<1,0 0,3<0,5 | 110<140 | 120<150 | 5,8<10 | 238<268 245<275 255<285 224<254 |

| 1096 1097 1098 1099 | 0,95<1,08 | 0,3<0,6 0,5<0,8 0,6<0,9 0,7<1,0 | 115<145 | 125<155 | 5,2<8,7 | 232<262 246<276 254<284 264<294 |

Вышеупомянутые материалы являются холоднокатаными⁽²⁾ и содержат <0,04% фосфора (P) и <0,05% серы (S)

SAE AISI Plain Carbon Steel (физические свойства)

Практически все свойства углеродистой стали Таблица, составленная инженерами CalQlata содержит противоречивую и/или неполную информацию из-за возможности модификации материала (см. Углеродистая сталь). Это не означает, что Таблицы неверны, это просто означает, что предоставленная информация либо очень общая, либо очень конкретная. Неполные таблицы обычно связаны с тем, что SAE не приняла обозначение класса (от 1001 до 109).9) под вопросом. Эта двусмысленность и отсутствие информации могут сильно разочаровать при попытке идентифицировать или указать простую углеродистую сталь.

Углеродистая сталь). Это не означает, что Таблицы неверны, это просто означает, что предоставленная информация либо очень общая, либо очень конкретная. Неполные таблицы обычно связаны с тем, что SAE не приняла обозначение класса (от 1001 до 109).9) под вопросом. Эта двусмысленность и отсутствие информации могут сильно разочаровать при попытке идентифицировать или указать простую углеродистую сталь.

Инженеры CalQlata разработали способ заполнения этой таблицы (выше) на основе предсказания свойств. Следует отметить, однако, что CalQlata приняла содержание углерода и марганца для непринятых обозначений сортов, которые могут измениться, когда SAE-AISI в конечном итоге присвоит сорту химический состав. CalQlata будет обновлять таблицу с учетом измененных свойств по мере принятия новых сортов.

Тщательное рассмотрение данных, доступных для трех углеродистых сталей. Таблицы на этом веб-сайте (простые, специальные и легированные стали) должны позволить вам выбрать именно ту марку углеродистой стали, которая соответствует желаемой твердости (износостойкости), удлинению (пластичности) и требования к прочности (SMYS и UTS) при минимальном содержании углерода для обеспечения максимального срока службы при усталости и/или потребности в сварке (CEV). Удлинение обычно используется для обеспечения соответствия качества при испытаниях материалов. Кроме того, вы можете использовать калькулятор углеродистой стали CalQlata для прогнозирования свойств существующих или несуществующих марок углеродистой стали SAE.

Удлинение обычно используется для обеспечения соответствия качества при испытаниях материалов. Кроме того, вы можете использовать калькулятор углеродистой стали CalQlata для прогнозирования свойств существующих или несуществующих марок углеродистой стали SAE.

Кузнечный мастер манипулирует (путем наклепа и термической обработки) любым из вышеперечисленных сортов материала для достижения желаемых свойств в указанных выше диапазонах.

В то время как твердость ограничивается содержанием марганца, компетентный мастер кузнечного дела должен быть в состоянии достичь значений прочности в пределах 60% от указанных выше диапазонов для высококачественной стали любой марки, а выдающийся мастер кузнечного дела может приблизиться к пределам диапазона. .

Примечания:

Вы должны выбрать самое высокое содержание марганца (в пределах спецификации марки), если ваш компонент будет подвергаться воздействию высоких температур в течение длительного времени.

Наивысшая прочность материала обычно достигается при толщине материала <½ дюйма, а наименьшая прочность обычно наблюдается при толщине материала >4 дюймов.

Система классификации SAE

марганец. Теперь это изменилось, поскольку всем простым углеродистым сталям с содержанием марганца более 1% была присвоена собственная система классификации «15XX» (см. Специальные углеродистые стали). Любые такие оригинальные марки «10XX»; например 1051 и 1052 теперь были повышены до 1551 и 1552, а исходные номера «10XX» снова стали вакантными (см. Страницу «Материалы» «Система оценок SAE»).

Несмотря на то, что существуют исключения из общего правила, до сих пор SAE-AISI сортировал систему классификации следующим образом:

Последние две цифры «ХХ» в марке «10ХХ» представляют собой содержание углерода, умноженное на 100, и находятся где-то в числовом значении. между минимальным и максимальным значением в диапазоне (±0,05%) углерода для марки

например 1032 и 1033 оба попадают в диапазон содержания углерода 0,3<0,36%, а 1047, 1048 и 1049 все попадают в диапазон содержания углерода 0,46<0,53%

Каждому сорту в диапазоне содержания углерода соответствует разное содержание марганца

(обычные варианты диапазона: «0,3<0,6%», «0,4<0,7%», «0,5<0,8%», «0,6<0,9%» и «0,7<1,0%»)

например 1032 и 1033 имеют одинаковое содержание углерода, но первому присвоено значение «Mn 0,6<0,9%», а второму — «Mn 0,7<1,0%», в то время как 1047, 1048 и 1049 имеют одинаковое содержание углерода, они были выделены «Mn 0,3<0,6%», «Mn 0,5<0,8%» и «Mn 0,6<0,9%' соответственно

Помимо железа, углерода, марганца, фосфора и серы, простые углеродистые стали содержат только следовые количества других элементов (чем меньше количество микроэлементов, тем выше качество стали).