Обозначение гальванического или химического покрытия крпежа по ГОСТ 1759.4-87

Главная → Обозначение покрытий по ГОСТ 1759.4-87 (цифровое обозначение покрытий)По ГОСТ 1759.4-87 для метизов (крепежа) применяются гальванические и химические покрытия. В таблице приведены цифровые коды для обозначения покрытий на крепежных изделиях. Толщина покрытий δ выбирается в зависимости от шага резьбы и условий эксплуатации:

— для шага резьбы крепежного изделия Р < 0,4 мм толщина покрытия выбирается в пределах δ=3-6 мкм;

— для шага резьбы крепежного изделия Р = 0,4-0,8 мм толщина покрытия выбирается в пределах δ=6-9 мкм;

— для шага резьбы крепежного изделия Р > 0,8 мм толщина покрытия выбирается в пределах δ=9-12 мкм.

Виды покрытий крепежных изделий по ГОСТ 1759.4-87

Цифровое обозначение покрытия | Расшифровка гальванического или химического покрытия | Максимальная температура эксплуатации, t °C, не боле |

|---|---|---|

| 00 | Крепёж без покрытия | |

| 01 | Цинковое покрытие крепежа с хроматированием | 300 |

| 02 | Кадмиевое покрытие с хроматированием крепежных деталей | 200 |

| 03 | Многослойное медно-никелевое покрытие крепежа | 600 |

| 04 | Многослойное медно-никелево-хромовое | 600 |

| 05 | Оксидное покрытие крепежа | 200 |

| 06 | Фосфатное с промасливанием покрытие крепежных изделий | 200 |

| 07 | Оловянное покрытие крепежа | 150 |

| 08 | Медное покрытие крепежных деталей | 600 |

| 09 | Цинковое покрытие крепежа (оцинкованный крепёж) | 200 |

| 10 | Оксидное анодизационное покрытие крепежа с хроматированием | 200 |

| 11 | Оксидное из кислых растворов покрытие крепёжных изделий | 200 |

| 12 | Серебряное покрытие крепежа | 600 |

| 13 | Никелевое покрытие крепёжных изделий | 900 |

Данная

статья является интеллектуальной собственностью ООО «НПП Электрохимия»

Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по

закону. Текст статьи обработан сервисом Яндекс «Оригинальные тексты»

© ООО «НПП Электрохимия» — гальванические покрытия: цинкование (оцинковка), никелирование, оловянирование (лужение), хромирование, меднение, свинцевание, анодирование, оксидирование, гальванопластика. г.Екатеринбург, Промзона Новосвердловской ТЭЦ, здание РСЦ, литера ЖЖЖ. Сделать заказ: [email protected], 8912-044-66-44. Вся представленная на сайте информация и цены не являются публичной офертой. www.zctc.ru 2011-2018г.

Виды покрытий — ИнтерКреп

Вид и толщина покрытия метизов указываются в маркировке крепежного изделия. Это последние цифры перед указанием ГОСТа на продукцию.

Пример условного обозначения на обычной гайке: Гайка М12х1,25-6Н.05.40Х.016 ГОСТ 5915-70.

В примере последние цифры «016» — это суммарная информация о виде покрытия и его толщине.

Первые две цифры «016«

Следующая одна или две цифры «016″ — толщина покрытия в микронах. Зная эту информацию, получаем следующее: «016» — цинковое, хроматированное покрытие толщиной 6 мкр. В некоторых случаях цифровую маркировку заменяют буквенной, тогда это покрытие будет выглядеть так: «Ц.хр6»

Виды покрытий (буквенное и цифровое обозначение)

Вид покрытия Цинковое, хроматированное — буквенное Ц. хр — цифровое 01

Вид покрытия Кадмиевое, хроматированное — буквенное Кд. хр — цифровое 02

Вид покрытия Многослойное: медь-никель —

Вид покрытия Многослойное: медь-никель-хром — буквенное М. Н. Х. б — цифровое 04

Вид покрытия Окисное, пропитанное маслом — буквенное Хим. Окс. прм — цифровое 05

Вид покрытия Фосфатное, пропитанное маслом — буквенное Хим. Фос. прм — цифровое 06

Вид покрытия Оловянное — буквенное О — цифровое 07

Вид покрытия Медное — буквенное М — цифровое 08

Вид покрытия Цинковое — буквенное Ц — цифровое 09

Вид покрытия Цинковое, горячее

Вид покрытия Окисное, наполненное хроматами — буквенное Ан. Окс. Нхр — цифровое 10

Вид покрытия Окисное, из кислых растворов — буквенное Хим. Пас — цифровое 11

Вид покрытия Серебряное — буквенное Ср — цифровое 12

Вид покрытия Никелевое — буквенное Н — цифровое

interkrep.com

Крепёж: виды, покрытия и маркировка крепёжных изделий. Маркировка крепежа

условные обозначения покрытий металлических

Коррозия металлов

Слово «коррозия» происходит от латинского «corrosio», что означает «разъедать». Коррозией называют физико-химический процесс разрушения материалов и изделий из них, приводящий к ухудшению их эксплуатационных свойств, под воздействием окружающей среды. Для предотвращения коррозии придумали много методов и средств.

Подробнее о коррозии можно узнать из фильма:

Виды и Обозначение покрытий

Существует довольно большое количество покрытий, наносимых различными способами на крепёжные детали. Все покрытия можно условно разделить на три вида: защитные, защитно-декоративные, декоративные.

На территории республик бывшего СССР, в настоящий момент, приняты следующие условные обозначения видов защитных и защитно-декоративных покрытий крепежных изделий — болтов, винтов, гаек, заклёпок, шпилек, шайб, шплинтов, пресс-маслёнок и др. (в чертежах и сводных таблицах можно встретить как буквенное, так и цифровое обозначение покрытия) — все наиболее распространённые виды покрытий приведены в следующей таблице:

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр | 02 |

| Многослойное: медь-никель | М.Н | 03 |

| Многослойное: медь-никель-хром | М.Н.Х.б | 04 |

| Окисное, пропитанное маслом | Хим.Окс.прм | 05 |

| Фосфатное, пропитанное маслом | Хим.Фос.прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Цинковое, горячее | Гор. Ц | 09 |

| Окисное, наполненное хроматами | Ан. Окс. Нхр | 10 |

| Окисное, из кислых растворов | Хим. Пас | 11 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Наименование покрытия ставится после точки, в конце обозначения элемента крепежа. Число, стоящее сразу после обозначения покрытия, обозначает толщину наносимого покрытия в микронах, мкм (1 микрон = 1/1000 мм). Если покрытие многослойное, то указывается суммарная толщина всех слоёв покрытия.

Как определить параметры покрытия в обозначении крепежа

Примеры обозначения покрытий приведены далее:

- Болт М20-6gх80.58.019 ГОСТ 7798-70 — Болт с покрытием номер 01 (цинковое, хроматированное — самое распространённое покрытие «гальваническая оцинковка»; выглядит блестящим белым, бывает с желтоватым или с голубоватым оттенком) толщиною 9 мкм;

- Гайка М14-6Н.0522 ГОСТ 5927-70 — Гайка с покрытием номер 05 (химическое окисное, пропитанное маслом — в народе называется «оксидирование»; внешне выглядит чёрным, с блеском или матовое) толщиною 22 мкм;

- Маслёнка 1.2.Ц6 ГОСТ 19853-74 — пресс-маслёнка с покрытием Ц (цинковое — тоже «оцинковка», ещё называют «горячий цинк» — по способу нанесения покрытия; визуально отличается

pellete.ru

ПОКРЫТИЕ КРЕПЕЖНЫХ ИЗДЕЛИЙ

ПОКРЫТИЕ КРЕПЕЖНЫХ ИЗДЕЛИЙСегодня изучим виды покрытий крепежа.

Крепежные изделия без покрытий применяются все меньше и меньше, т.к. кроме механического воздействия, могущего вызвать разрушение крепежа, металлы, из которых изготовлены крепежные детали, разрушаются при взаимодействии с окружающей средой – этот процесс называется коррозией.

В зависимости от окружающих металл условий (температура, влажность, химический состав окружающей среды и т.д.) условия эксплуатации подразделяются на легкие, средние, жесткие и очень жесткие. Для защиты металлов от коррозии на них наносят различные покрытия. Кроме того, покрытия наносят для придания изделиям декоративного вида или создания специальных поверхностных свойств. Покрытия могут быть металлическими,

неметаллическими неорганическими, порошковыми, лакокрасочными,

пластмассовыми, резиновыми. Защитные свойства покрытий зависят от

возможности взаимодействия материалов покрытий и детали.

Различаются две разновидности способов защиты – механический и

электрохимический. Механическая защита достигается за счет изолирования материала от внешней среды и эффективна только при отсутствии пор, задиров и др. повреждений покрытия.

Электромеханическая защита обеспечивается в том случае, если материал покрытия является анодным по отношению к защищаемому материалу и не зависит от пористости. Основным видом коррозии металлов является электрохимическая, возникающая в зоне контакта двух металлов, имеющих разный электрохимический потенциал. Возникающая при наличии влаги гальваническая пара приводит к постепенному растворению металла имеющего меньший потенциал. Покрытия, выполненные из материала, потенциал которого

в данных условиях более отрицателен, чем потенциал защищаемого металла, называются анодными.

Анодными покрытиями для железа и его сплавов (сталь, чугун) являются

покрытия из магния, алюминия, цинка, хрома. Такие покрытия при наличии пор и задиров разрушаются сами, а защищаемый металл нет.

Катодными называются покрытия, у которых потенциал более положителен, чем у защищаемого металла, для стали такими покрытиями будут: медное, никелевое, оловянное, свинцовое, серебряное, золотое. Понятно, что анодные покрытия обеспечивают как механическую, так и электрохимическую защиту, а катодные только механическую.

Цинк – самое распространенное антикоррозионное покрытие, хорошо анодно, защищает сталь в атмосферных условиях и в пресной воде при нормальных и низких температурах, но при высоких температурах, в агрессивных средах его потенциал меняется, и защитные свойства резко ухудшаются. Для повышения коррозионной и механической стойкости цинковые покрытия часто подвергают хроматированию (пассивированию) или фосфатированию. Для желтого (хроматного) пассивирования оцинкованные изделия погружают в растворы хромовой кислоты или ее солей. Образующаяся хроматная пленка представляет

собой соединения хрома и цинка, защитные свойства которой практически не изменяются даже при наличии на ней механических повреждений (царапин, рисок и т.п.). После хроматного пассивирования покрытие приобретает желтую или зеленовато-желтую окраску с радужным оттенком.

Кадмий образует катодное покрытие по отношению к железу в атмосфере или в пресной воде, но в морской воде кадмиевое покрытие является анодным. Кадмирование крепежных изделий производится редко. Кадмий и его соединения очень токсичны, и во многих странах кадмирование запрещено. Цвет, механическая прочность и ряд других показателей кадмиевых покрытий близки к цинковым. Покрытия кадмием также могут подвергаться хроматированию и фосфатированию. Защитные свойства кадмиевых покрытий в обычных условия

ниже цинковых, но в морских условиях и при сильной конденсации водяного пара такие покрытия применяются и поныне.

Следует помнить, что не всякое анодное покрытие и не во всех случаях

оказывается удовлетворительным, т.к. оно само также не должно слишком быстро разрушаться. Так, цинковое покрытие, широко применяемое для защиты от коррозии в средних географических широтах, оказывается нестойким в тропическом климате. Причиной этого служит интенсивное растворение и смывание водой и влагой воздуха слоя солей цинка, образующегося на поверхности при коррозии. В результате этого происходит обнажение глубинных слоев металла, и скорость коррозии не замедляется.

Никелевые покрытия имеют привлекательный декоративный вид (хотя со временем тускнеют), но снижают механические свойства стали и имеют малую коррозионную стойкость. В этой связи никелированные крепежные изделия – редкость, хотя и используется, например, в мебельной промышленности. Так же крайне редко применяется для крепежных изделий хромирование, которое, имеет высокоэстетичный вид, почти вдвое снижает предел выносливости. Для декоративных целей также может применяться покрытие крепежных изделий

латунью, бронзой и медью, в частности для деталей мебельного крепежа

(шурупы, винтовые стяжки, финишные гвозди и др.). Антикоррозионные свойства такого покрытия крайне низки.

Среди неметаллических покрытий для крепежных изделий (в том числе

стальных шурупов) широко применяются оксидирование и фосфатирование.

Фосфатирование используется для стальных изделий, не требующих

декоративного вида, и заключается в обработке последних специальным

химическим составом, в результате которой на поверхности стали образуется фосфатная пленка (фосфат железа) с высокими защитными свойствами.

Дополнительная обработка повышает защитные свойства фосфатных пленок. Такая обработка производится в растворах хрома, промасливанием, гидрофобизированием или окраской.

Оксидирование заключается в формировании на поверхности изделия или детали пленки окислов. Оксидное покрытие по многим свойствам

(антикоррозионным, адгезионным, маслоемким) близко к фосфатному. Цвет стального изделия после оксидирования в зависимости от режима процесса меняется от темно-серого до блестяще-черного.

Считается, что по собственной антикоррозионной стойкости фосфатные

покрытия превышают оксидные. Фосфатированные или оксидированные изделия могут применяться только в легких условиях эксплуатации, если эти покрытия подвергнуты промасливанию или гидрофобизированию – в средних и жестких. Для использования их в любых условиях эксплуатации необходимо окрашивание. Стандартным защитным покрытием соединительных элементов является гальваническое цинковое покрытие с белым или жёлтым пассивированием.

Свойства защитного покрытия и срок действия покрытия зависят в значительной степени от его толщины.

Повышение коррозионной стойкости защитного покрытия достигается путём увеличения его толщины и дополнительной обработки – конверсионным хромированием (пассивированием).

myremdom.ru

Крепёж: виды, покрытия и маркировка крепёжных изделий

Крепёж: виды, покрытия и маркировка крепёжных изделий.

Стальные болты и гайки — наиболее распространённые и знакомые крепёжные изделия.

Крепёжные изделия — важнейшие машиностроительные детали, применяющиеся во всех отраслях машиностроения. Существует множество видов крепежа. Разнообразие определений конструктивных типов крепежных изделий стандартизовано ГОСТ и другими стандартами.

Дата публикации: 12 июля 2011

Автор: Дроздов М.В. ООО «Инженерный Союз»

Применение бессемеровских сталей для изготовления крепежных деталей запрещено, так как такой стальной крепёж обладает повышенной хрупкостью вследствие высокого содержания фосфора и азота, поглощаемых из воздуха при продувке.

При жёстких требованиях к коррозионной стойкости. прочности, габаритам и массе соединения применяют крепёжные изделия из титановых и бериллиевых сплавов, высокопрочных и жаропрочных сталей и сплавов.

Покрытия крепежа

В соответствии с ГОСТ 1759.4—87 для крепёжных деталей предусмотрены покрытия и оксидные пленки (см. таблицу 2). Выбор вида покрытия для определенного материала выполняется по ГОСТу. Толщина покрытий δ (устанавливается по согласованию) выбирается в зависимости от шага резьбы в следующих пределах:

- при шаге резьбы крепежа Р

- при среднем шаге резьбы крепежа Р = 0,4. 0,8 мм толщина его покрытия составляет δ = 6. 9 мкм;

- при большом шаге резьбы крепёжных изделий Р > 0,8 мм толщина покрытия должна составлять δ = 9. 12 мкм.

Покрытия крепежа ГОСТ должны соответствовать указанным в таблице 2.

Таблица 2. Виды покрытий крепежа по ГОСТ

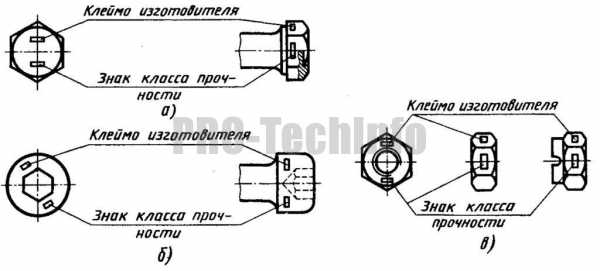

Рисунок 3. Маркировка болтов, шпилек, и винтов.

По ГОСТ 1759.0-87 следующие крепёжные изделия должны иметь маркировку, обозначающую класс прочности:

- болты с шестигранной головкой ,

- винты с внутренним шестигранником и диаметром резьбы d ≥ 5 мм и

- шпильки с диаметром 12 мм и выше должны иметь маркировку, обозначающую класс прочности.

Крепёж классов прочности 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8 и 6.9 маркируется так, как это согласуют между собой потребители и изготовители крепежа .

Размеры знаков маркировки устанавливаются изготовителем крепёжных изделий. Клеймо завода и маркировочные знаки должны наноситься на головку болта или винта и на торец конца шпилек (рисунок 2). По способу нанесения маркировка болтов. шпилек и винтов может быть двух видов:

Условные обозначения болтов, шпилек и винтов

Условные обозначения следующих крепёжных изделий:

- болтов,

- шпилек,

- винтов из углеродистых сталей классов прочности 3.6…6.9,

- гаек из углеродистых сталей классов прочности 4…8 и

- изделий из цветных сплавов —

содержат следующие атрибуты:

- наименование детали,

- исполнение,

- диаметр резьбы,

- длина болта,

- мелкий шаг,

- поля допуска резьбы,

- указания о применении материала,

- класс прочности или группа,

- вид покрытия и

- номер размерного стандарта на крепёж.

Болты, шпильки и винты классов прочности 8.8, 10.9, 12.9, 14.9 и гайки классов прочности 10, 12 и 14, изделия из коррозионно- и жаростойких, жаропрочных и теплоустойчивых сталей, а также детали, материал которых не предусмотрен ГОСТ 1759.0—87, следует обозначать так же, только необходимо указать марку стали или сплава.

В обозначении крепежа не указываются:

- класс точности резьбы 3,

- крупный шаг резьбы,

- исполнение 1,

- вид покрытия 00 (крепёжные изделия без покрытия).

Пример обозначения крепёжных изделий

Обозначение болта по ГОСТ 7795-70 с диаметром 10 и длиной 60 мм с полем допуска резьбы 6g из стали 38ХА с цинковым покрытием:

- с крупным шагом резьбы (исполнение 1):

Болт M10×60.6g.38×A.88.09. ГОСТ 7795-70; - с мелким шагом резьбы (исполнение 2):

Болт 2M10×60×1.25.6g.38ХА.88.09.ГOCT 7795-70.

Заключение

Для крепежа ГОСТ 27017-86 устанавливает терминологию на различные конструктивные формы. Номенклатура крепежа, установленная стандартом, обязательна для применения во всех видах документации и литературы, использующих эти стандарты. Однако определения различных видов крепежа, установленные ГОСТом, допускается дополнять, вводя в них производные признаки и характеристики крепёжных изделий, раскрывая значение используемых в них терминов, указывая объекты, входящие в объём определяемого понятия.

Список литературы

- Иосилевич Г. Б. Строганов Г. Б. Шарловский Ю. В. Затяжка и стопорение резьбовых соединений. – М. Машиностроение, 1985. – 224 c.

- Гоулд Д. Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3. – С. 99.

- Ретшер Ф. Детали машин. в 2-х томах. – М. Госмашметиздат. 1933-1934г..

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение .

http://www.12821-80.ru

legkoe-delo.ru

Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

Покрытия крепежных изделий по ГОСТ 9.306

Для обеспечения коррозионной стойкости резьбовых изделий и придания им товарного вида применяют покрытия, приведенные в таблице.

Вид покрытия | Обозначение покрытия | |

По ГОСТ 9.306 | цифровое | |

Цинковое, хроматированное | Ц.хр | 01 |

Кадмиевое, хроматированное | Кд.хр | 02 |

Многослойное: медь-никель | М.Н | 03 |

Многослойное: медь-никель-хром | М.Н.Х.б | 04 |

Окисное, пропитанное маслом | Хим.Окс.прм | 05 |

Фосфатное, пропитанное маслом | Хим.Фос.прм | 06 |

Оловянное | О | 07 |

Медное | М | 08 |

Цинковое | Ц | 09 |

Окисное, наполненное хроматами | Ан.Окс.нхр | 10 |

Окисное из кислых растворов | Хим.пас | 11 |

Серебряное | Ср | 12 |

Никелевое | Н | 13 |

Маркировка болтов с шестигранной головкой и винтов с цилиндрической головкой и шестигранным углублением под ключ, шестигранных гаек

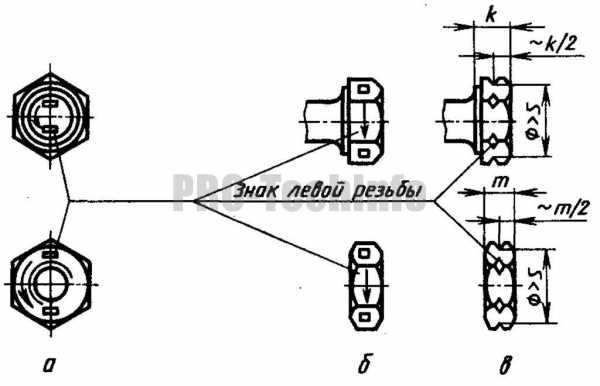

Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные маркируют знаком класса прочности или условным обозначением группы материала и клеймом завода-изготовителя; изделия с левой резьбой знаком левой резьбы. Маркировке подлежат изделия с диаметром резьбы d≥6 мм. Условное обозначение крепежных изделий должно соответствовать ГОСТ 1759.0-87 (СТ СЭВ 4203-83).

Маркировка болтов, шпилек и гаек с левой резьбой

Схема условного обозначения болтов, винтов, шпилек и гаек

Примеры условных обозначений крепежных изделий

Винт — по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6e, длиной l=60 мм, класса точности 5.8, из спокойной стали с цинковым покрытием толщиной 9 мкм, хроматированным

Винт А2М12×1,25-6e×60.58.С.019 ГОСТ 17473-80

Гайка — по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марки 40Х, с инковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М12×1,25-Л-6Н.05.40Х.016 ГОСТ 5916-70

Примечания:

- В условном обозначении не указывают: исполнение 1, крупный шаг резьбы, правую резьбы, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию; класс точности В, если стандартом на конкретное крепежное изделие предусматривают два класса точности (А и В).

- Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306-85.

Соседние страницы

pro-techinfo.ru

Обозначения и кодировки гальванических покрытий / ЦКИ

Электролитические или гальванические покрытия механического крепежа обозначаются кодом из двух заглавных латинских букв и цифры.

Система обозначений строится следующим образом:

- заглавная буква для обозначения металла покрытия;

- цифра для обозначения толщины и структуры покрытия;

- заглавная буква для обозначения цвета/блеска покрытия и доп. обработки поверхности.

Наиболее распространённым гальваническим покрытием является цинк, он обозначается как «А».

| Код | Металл покрытия | Сокращение |

| А | Цинк/ Zink | Zn |

Таблица 1. Наиболее распространённые обозначения цинковых покрытий.

|

Покрытие |

Цинк хроматированный | ||||

| Блестящий | Блестящий | Блестящий | Блестящий | ||

| Номинальный размер | Номинальный размер | Цвет | |||

| метрический | дюймовый | обычный серебристый | голубой | желтый | чёрный |

| < 5 мм | < 3/16 « | A1J | A1K | A1L | A1T |

| 5 < 10 мм | 3/16″ < 3/8″ | A2J | A2K | A2L | A2T |

| > 10 мм | > 3/8″ | A3J | A3K | A3L | A3T |

Таблица 2. Минимальная толщина и структура слоя покрытия. В микрометрах, мкм.

| Код | 1 металл покрытия | 2 металл покрытия |

| 0 * |

– |

– |

| 1 | 3 |

– |

| 2 | 5 | 2+3 |

| 3 | 8 | 3+5 |

| 4 | 12 | 4+8 |

| 5 | 15 | 5+10 |

| 6 | 20 | 8+12 |

| 7 ** | 25 | 10+15 |

| 8 ** | 32 | 12+18 |

| 9 ** | 40 | 16+24 *** |

|

* – применяется к крепежу размером менее М1.6, где спецификация покрытия невозможна. ** – не применяется на собственно резьбе. *** – не соответствует ISO 4042. |

||

Таблица 3. Степень блеска и дополнительная обработка.

| Код | Степень блеска |

Пассивация хроматированием согласно DIN 50 941 Наименование процесса (группы процессов) |

Цвет верхнего слоя после пассивации в хромовой кислоте |

| A | mt (тусклый / dull) (матовый / mat) | нет * | нет |

| B | mt (тусклый / dull) (матовый / mat) | В | от голубоватого до синего переливчатого ** |

| C | mt (тусклый / dull) (матовый / mat) | С | от ярко-жёлтого переливчатого блестящего до жёлто-коричневого |

| D | mt (тусклый / dull) (матовый / mat) | В | от оливково-зелёного до оливково-коричневого |

| E | bk (яркий / bright) | нет * | нет |

| F | bk (яркий / bright) | B | от голубоватого до синего переливчатого ** |

| G | bk (яркий / bright) | C | от ярко-жёлтого переливчатого блестящего до жёлто-коричневого |

| H | bk (яркий / bright) | D | от оливково-зелёного до оливково-коричневого |

| J | gl ( блестящий / glossy) | нет * | нет |

| K | gl ( блестящий / glossy) | B | от голубоватого до синего переливчатого ** |

| L | gl ( блестящий / glossy) | C | от ярко-жёлтого переливчатого блестящего до жёлто-коричневого |

| M | gl ( блестящий / glossy) | D | от оливково-зелёного до оливково-коричневого |

| N | hgl (ярко блестящий / high gloss) | нет | нет |

| P | bel (= как уж получится) | B, C или D *** на выбор производителя | согласно B, C или D процессам |

| R | mt (тусклый / dull) (матовый / mat) | F | от коричнево-чёрного до чёрного |

| S | bk (яркий / bright) | F | от коричнево-чёрного до чёрного |

| T | gl ( блестящий / glossy) | F | от коричнево-чёрного до чёрного |

| U | любой | без хромирования/ хроматирования | |

|

* – В случае Цинка/ Zn и Кадмия/ Cd однако, группа процесса A ** – Относится только к покрытиям цинком / Zn *** – Группы процессов B, C или D по DIN 50 941 применимы только к цинковым и кадмиевым покрытиям. В случае других покрытий код P означает «степень блеска и цвет – как получится». |

|||

Ознакомиться подробнее с различными типами электролитических покрытий вы можете в стандарте ГОСТ Р ИСО 4042-2009 «Изделия крепежные. Электролитические покрытия».

www.cki-com.ru