Маркировка металлов и сплавов ( справочные данные )

Чугуны

Чугунами называют сплавы железа с углеродом, в которых содержание углерода превышает 2,14%.механические свойства и области применения чугуна определяются его структурой, в которой важнейшую роль играет углеродная составляющая сплава. По виду последней различают белые, серые, высокопрочные и ковкие чугуны. Углерод в составе чугуна может быть в виде карбида Fe3C, графита и их смеси.

В белом чугуне весь углерод находится в связанном состоянии в виде карбида. В других чугунах углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет

прочностные свойства сплава, их подразделяют на:

1) серые — пластинчатая или червеобразная форма графита;

2) высокопрочные — шаровидный графит;

3) ковкие — хлопьевидный графит.

Серый чугун — наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции) — имеет включения графита пластинчатой формы. Для деталей из серого чугуна характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали). Важная конструкционная особенность серого чугуна — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит) или т. н. специальных карбидов (в легированном чугуне). Кристаллизация белых чугунов происходит по метастабильной системе с образованием цементита и перлита. Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого чугуна карбидообразующими элементами (Cr, W, Mo и др.) повышает его износостойкость.

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидовека. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого чугун и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого чугуна определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого чугуна в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной. Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун. Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Te, В, Mg и др. элементами. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов. Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей. Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугуна.

Легированные чугуны. Для улучшения прочностных, эксплуатационных характеристик или придания чугуну особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Cr, Cu, Al, Ti, W, V, Mo и др.).

Маркировка чугунов.

Обозначения марок доменных чугунов содержат буквы и цифры. Буквы указывают основное назначение чугуна: П — передельный для кислородно-конверторного и мартеновского производства и Л — литейный для чугунолитейного производства. Литейный коксовый чугун обозначают ЛК, в отличие от чугуна, выплавленного на древесном угле (ЛД). С увеличением числа в обозначении марки уменьшается содержание кремния (например, в чугуне ЛК5 содержится меньше кремния, чем в чугуне ЛК4). Каждая марка чугуна в зависимости от содержания Mn, Р, S подразделяется соответственно на группы, классы и категории. Марки чугуна литейного производства, как правило, обозначаются буквами, показывающими основной характер или назначение чугуна:

СЧ — серый чугун (ферритные -СЧ10,СЧ15, СЧ18; перлитные -СЧ30,СЧ35, СЧ40 ; сталистые- СЧ24,СЧ25 ). Буквы: С-серый ,Ч – чугун .Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм 2.

ВЧ — высокопрочный ( ВЧ35,ВЧ40, ВЧ60, ВЧ100 ). Буквы В-высокопрочный , Ч-чугун. Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2.

КЧ — ковкий ( ферритные- КЧ37-12, КЧ35-10; перлитные- КЧ50-4, КЧ56-4,КЧ60-3). Буквы: К-ковкий,Ч-чугун. Первая цифра соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2, вторые -относительное удлинение в %.

АЧС, АЧВ, АЧК — антифрикционный чугун ( АЧС-1,АЧС-2, АЧВ-2 ). Буква А впереди означает то, что чугун антифрикционный. Цыфра- порядковый номер по ГОСТУ

Легированный чугун – ЧХ28, ЧХ32, ЧС13, ЧН15Д7,ЧН19Х3Ш. Обозначение марок легированных чугунов состоит из букв, указывающих, какие легирующие элементы входят в состав чугуна, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание данного легирующего элемента; при содержании легирующего элемента менее 1,0% цифры за соответствующей буквой не ставятся. Условное обозначение химических элементов такое же, как и при обозначении сталей (Сталь). Пример обозначения легированных чугунов: ЧН19ХЗ — чугун, содержащий ~19% Ni и ~3% Cr. Если в легированном чугуне регламентируется шаровидная форма графита, в конце марки добавляется буква Ш (ЧН19ХЗШ).

Углеродистые конструкционные стали

Стали углеродистые обыкновенного качества

Стали углеродистые качественные конструкционные

Стали углеродистые специального назначения

Стали листовые

Стали углеродистые обыкновенного качества

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях народного хозяйства.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В (табл. 1). Индексы, стоящие справа от номера марки, означают: кп — кипящая, пс — полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории, последняя пишется за номером марки через тире, например Ст4—3. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства .

Углеродистые стали обыкновенного качества

Группы | Гарантируемые свойства в состоянии поставки | Марки (с учетом степени раскисления) | Категории |

А | Механические свойства | Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп | 1,2,3 |

Б | Химический состав | Б Ст0, БСт1кп, БСт1сп, БСт2кп, БСт2пс, БСт3кп, БСт3пс, БСт3сп, БСт3Гпс, БСт4кп, БСт4пс, БСт6пс, Б Ст6сп | 1,2 |

В | Механические свойства и химический состав | ВСт1кп, ВСт1пс, ВСт1сп, ВСт2кп, ВСт2пс, ВСт2сп, ВСт3кп, ВСт3пс, ВСт3сп, ВСт3Гпс, ВСт4кп, ВСт4пс, ВСт4сп, ВСт5пс, ВСт5сп | 1,2,3,4,5,6 |

Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Сталь группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Механические свойства углеродистой стали обыкновенного качества

Марка | Предел прочности при растяжении, σв МПа | Относительное удлинение, δ % | Назначение |

Ст0 | 310 | 20 | Малонагруженные детали: шайбы, прокладки |

Ст1 Ст2 | 310…400 330…420 | 32 20 | Малонагруженные детали: болты, шпильки, гайки |

Ст3 Ст4 | 370…470 410…520 | 24 22 | Средненагруженные детали: рычаги, оси, кронштейны |

Ст5 Ст6 | 500…640 600 | 17 12 | Средненагруженные детали: оси, валы |

Сталь группы В поставляют по механическим свойствам, соответствующим нормам для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Стали углеродистые качественные конструкционные

От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и в большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn).

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств (см. табл.). По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на. повышенное содержание марганца (до 1%).

Механические свойства качественной конструкционной стали

Марка | Предел прочности при растяжении, σв МПа | Относительное удлинение, δ % | Твердость, НВ | Назначение |

08 10 15 20 | 330 340 380 420 | 33 31 27 25 | 131 143 149 163 | Малонагруженные детали: шестерни, звездочки, ролики, оси, подвергающиеся цементации |

25 30 35 | 460 500 540 | 23 21 20 | 170 179 207 | Средненагруженные детали: шестерни, валы, оси |

40 45 | 580 610 | 19 16 | 217 229 | Средненагруженные детали: шатуны, валы, шестерни, пальцы |

50 55 | 640 660 | 14 13 | 241 255 | Высоконагруженные детали: шестерни, муфты, пружинные кольца, пружины |

60 65 70 75 80 85 60Г 70Г | 690 710 730 1100 1100 1150 710 800 | 12 10 9 7 6 6 11 8 | 255 255 269 285 285 302 269 285 | Пружины, рессоры, эксцентрики и другие детали, работающие в условиях трения |

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка)

Стали углеродистые специального назначения.

К этой группе относят стали (ГОСТ 1414—75) с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены в основном для изготовления деталей массового производства. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, А30, А40Г. Из стали А12 изготовляют неответственные детали, из сталей других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые ( котельные)

Применяют для котлов и сосудов, работающих под давлением, для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450° С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18К, 20К, 22К с содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Легированные конструкционные стали

Цементуемые легированные стали

Улучшаемые легированные стали

Высокопрочные легированные стали

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки α-Fе. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается; достигая уровня нелегированного феррита при 3% Cr и 1,5% Мn.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сr + Мо, Сr + Ni, Сr + Ni + Мо и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали.

Хром — оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель — наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2—0,4% и вольфрам в количестве 0,8—1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемость в очень небольших количествах (0,002— 0,005%).

Маркировка легированных сталей. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения : хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9—1,0% углерода; 17 — 19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные

Цементуемые легированные стали

Цементуемые стали — это низкоуглеродистые (до 0,25% С), низколегированные (до 2,5%) и среднелегированные (2,5—10% суммарное содержание легирующих элементов) стали. Эти стали (см. табл.) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевины и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка обеспечивает высокую поверхностную твердость (HRC 58—63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Цементуемые легированные стали

Марка

| Предел прочности при растяжении, σв МПа, | Относительное удлинение, δ %, | Ударная вязкость, КС, |

Назначение |

| не менее | не менее | МДж/м2 |

|

15ХА | 700 | 12 | 0,7 | Небольшие детали, работающие в условиях трения при средних давлениях и скоростях |

18ХГ

25ХГМ | 900

1200 | 10

10 | —

0,8 | Ответственные детали, работающие при больших скоростях, высоких давлениях и ударных нагрузках |

20ХН 20Х2Н4А | 800 | 14 | 0,8 | Крупные ответственные тяжелонагруженные детали |

18Х2Н4МА | 1150 | 12 | 1,0 | Крупные особо ответственные тяжелонагруженные детали, работащие при больших скоростях с наличием вибрационных и динамических нагрузок |

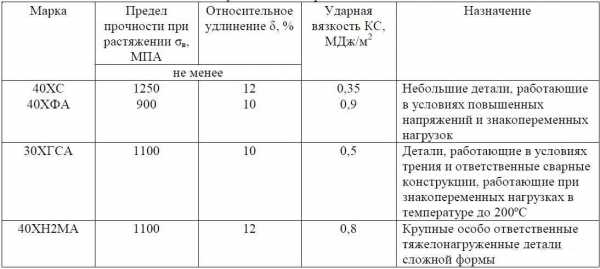

Улучшаемые легированные стали

Это среднеуглеродистые (0,25—0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (500—600°С).

Улучшаемые легированные стали

Марка | Предел прочности при растяжении, σв МПа, | Относительное удлинение, δ %, | Ударная вязкость, КС, |

Назначение |

| не менее | не менее | МДж/м2 |

|

40ХС 40ХФА | 1250 900 | 12 10 | 0,35 0,9 | Небольшие детали, работающие в условиях повышенных напряжений и знакопеременных нагрузок |

30ХГСА | 1100 | 10 | 0,5 | Детали, работающие в ус-ловиях старения, и ответственные сварные конструкции, работающие при знакопеременных нагрузках и температуре до 200° С |

40ХН2МА | 1100 | 12 | 0,8 | Крупные особо ответственные тяжелонагруженные детали сложной формы |

Высокопрочные легированные стали.

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв = 1300 МПа и вязкость до КС = 0,8 — 1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв = 1500 — 2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали.

studfiles.net

Справочник металлурга — обозначение элементов в сталях и сплавах

Обозначение элементов в сталях и сплавах

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для определения сварочных свойств применяемых сталей. Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов. Европейская система обозначений стали регламентирована стандартом EN 10027. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров. В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство. В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п. До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий. Принципы маркировки сталей в РоссииВ России принята буквенно-цифровая система маркировки легированных сталей. Каждая марка стали содержит определенное сочетание букв и цифр. Легирующие элементы обозначаются буквами русского алфавита: Х — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Р — бор, Ц —ниобий. Буква А в середине марки стали показывает содержание азота, а в конце марки — то, что сталь высококачественная. Для конструкционных марок стали первые две цифры показывают содержание углерода в сотых долях процента. Если содержание легирующего элемента больше 1%, то после буквы указывается его среднее значение в целых процентах. Если содержание легирующего элемента около 1% или меньше, то после соответствующей буквы цифра не ставится. В качестве основных легирующих элементов в конструкционных сталях применяют хром до 2 %, никель 1–4 %, марганец до 2 %, кремний 0,6–1,2 %. Такие легирующие элементы, как Мо, W, V, Ti, обычно вводят в сталь в сочетании с Cr, Ni с целью дополнительного улучшения тех или иных физико-механических свойств. В конструкционных сталях эти элементы обычно содержатся в следующих количествах, %: Мо 0,2–0,4; W 0,5–1,2; V 0,l–0,3; Ti 0,1–0,2.

Дополнения к марочным обозначениям высоко- и особовысококачественных сталей

| Дополнение к марочному

обозначению стали | Первичная обработка | Последующий переплав |

| ВД | Вакуумно-дуговой переплав | — |

| ВИ | Вакуумно-индукционная выплавка | — |

| ИД | Вакуумно-индукционная выплавка | Вакуумно-дуговой |

| ИП | Вакуумно-индукционная выплавка | Плазменно-дуговой |

| ИШ | Вакуумно-индукционная выплавка | Электрошлаковый |

| ИЛ | Вакуумно-индукционная выплавка | Электронно-лучевой |

| ГР | Газокислородное рафинирование | — |

| П | Плазменно-дуговой переплав | — |

| ПТ | Плазменная выплавка | — |

| ПД | Плазменная выплавка | Вакуумно-дуговой |

| ПЛ | Плазменная выплавка | Электронно-лучевой |

| ПП | Плазменная выплавка | Плазменно-дуговой |

| ПШ | Плазменная выплавка | Электрошлаковый |

| СШ | Обработка синтетическим шлаком | — |

| Ш | Электрошлаковый переплав | — |

| ШД | Электрошлаковый переплав | Вакуумно-дуговой |

| ШЛ | Электрошлаковый переплав | Электронно-лучевой |

| ШП | Электрошлаковый переплав | Плазменно-дуговой |

| ЭЛ | Электронно-лучевой переплав | — |

В инструментальных сталях в начале обозначения марки стали ставится цифра, показывающая содержание углерода в десятых долях процента. Начальную цифру опускают, если содержание углерода около 1% или более. В обозначении марки подшипниковой стали входят: буква «Ш» и буквы, обозначающие легирующие элементы. За буквой «Х» (легированная хромом) приводят цифры, соответствующие массовой доле хрома в десятых долях процента (например, ШХ15, ШХ15СГ, ШХ20СГ). Буква «А» в конце марки любой стали указывает, что сталь относится к категории высококачественной (30ХГСА, У7А), в середине обозначения марки — что сталь легирована азотом (16Г2АФ), в начале марки — что сталь автоматная повышенной обрабатываемости резанием (А35Г). Буквы АС в начале марки указывают, что сталь автоматная со свинцом (АС35Г2). Особовысококачественную сталь обозначают добавлением через тире в конце марки буквы «Ш» или других букв (табл. 5.6). Это означает, что стал подвергалась электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. В конце марки конструкционной стали могут быть дополнительные буквенные обозначения: ПП — сталь пониженной прокаливаемости, Л — литейная, К — сталь для котлов и др. Строительную сталь обозначают буквой «С» (строительная) и цифрами, условно соответствующими пределу текучести проката. Буква «К» в конце марки — вариант химического состава стали с повышенной коррозионной стойкостью в атмосфере, а буква «Т» — термоупрочненный прокат (например, С245, С345Т, С390К). При маркировке электротехнических сталей (1211, 1313, 2211 и т. д.) первая цифра обозначает класс по структурному состоянию и виду прокатки, вторая — содержание кремния, третья — потери на гистерезис, четвертая — группу по основной нормируемой характеристике. Вместе три первые цифры означают тип стали, а четвертая — порядковый номер этого типа стали. Для изготовления рельсов широкой колеи типов Р75, Р65, Р50 применяют стали марок М76, М74, где буква «М» указывает мартеновский способ выплавки, а цифры — среднее содержание углерода в сотых долях процента. В обозначение марки быстрорежущей стали входят: буква «Р», цифра, указывающая среднюю массовую долю вольфрама в процентах. Во всех быстрорежущих сталях массовая доля хрома составляет около 4 %, поэтому в обозначении марки букву «Х» не указывают. Ванадий, массовая доля которого в различных марках колеблется от 1 до 5 %, обозначается буквой «Ф» в марке, если его средняя массовая доля составляет более 2,5 %. Массовая доля углерода в марочном обозначении быстрорежущей стали не указывается, так как она пропорциональна массовой доле ванадия. Если быстрорежущая сталь легирована молибденом или кобальтом, их массовая доля указывается в марке. Например, быстрорежущую сталь, содержащую, %: 1,0–1,1 С ; 3,0–3,6 Cr; 8,5–9,6 W; 2,1–2,5 V; 7,5–8,5 Co; 3,8–4,3 Mo, обозначают Р9М4К8. Нестандартные легированные стали, выпускаемые заводом «Электросталь», обозначают сочетанием букв ЭИ (электросталь исследовательская) или ЭП (электросталь пробная). Легированную сталь, выпускаемую Златоустовским металлургическим заводом маркируют буквами ЗИ, заводом «Днепроспецсталь» — ДИ. Во всех случаях после сочетания букв идет порядковый номер стали, например ЭИ 417, ЭП 767, ЗИ 8, ДИ 8 и т. д. После освоения марки металлургическими и машиностроительными заводами условные обозначения заменяет общепринятая маркировка, отражающая химический состав стали. Литейные стали маркируются той же буквенно-цифровой системой, как и деформируемые, но в конце марки дополнительно ставится буква Л, что означает литейную сталь. Жесть в зависимости от назначения, качества поверхности и свойств делится на марки ЧЖК, ЧЖР, ГЖГ, ГЖР, ЭЖК, ЭЖК-Д, ЭЖР и ЭЖР-Д. Буквы в обозначении марок означают ЖК — жесть консервная, ЖР — жесть разного назначения, кроме тары для пищевых продуктов, Ч — черная, Г — горячего лужения, Э — электротехнического лужения, Д — жесть с дифференциальным покрытием.

www.snichrome.ru

Маркировка металла

О чем говорит маркировка легированных сталей? Маркировка согласно ГОСТ рассказывает следующее: буква означает название химического элемента, а цифра, которая находится после нее, указывает на процентное содержание данной примеси.

Если за буквой не располагается никакой цифры, то следовательно, процент содержания этого элемента маленький, не превышает значения 1%.

Сколько содержится углерода в стали можно понять по первым двум цифрам, обозначается также в процентах, но в сотых долях. Если вместо двух стоит одна цифра, то значит, процентное содержание указывается не в сотых, а в десятых.

Еще в СССР был разработан ГОСТ, по которому была принята данная система маркировки. Примечательно то, что она до сих пор остается актуальной.

Следует отметить, что обозначение химических элементов буквами не всегда соответствует начальной букве их названия: марганец (г), хром (х), никель (н), медь (д), ванадий (ф), вольфрам (в), алюминий (ю), азот (а) и пр.

Если в середине маркировки стоит буква «А», обозначающая азот, то значит, она показывает содержание азота.

Удвоенная буква «А» на конце говорит об особо чистом материале от содержания названных выше элементов. Определение количества серы также происходит согласно ГОСТ.

Также в начале маркировки можно встретить дополнительное обозначение: быстрорежущая сталь обозначается буквой «Р», шарикоподшипниковая – «Ш», автоматная – «А», электротехническую обозначают буквой «Э», буква «Л» говорит о том, что сталь получена литьем.

Например, маркировка стали: 18ХГТ – содержание углерода составляет 0,18%, содержит хром, марганец и титан.

Применение металла

Как уже было сказано ранее, легированная сталь обладает рядом свойств, обеспечивающих ее широкое применение. Она позволяет изделию увеличивать срок эксплуатации, обеспечить его надежность и даже в каком-то роде экономить.

Применение легированных сталей можно встретить в различных областях, не только в машиностроении и строительстве, но и в хирургии (оборудование), а также из нее делаются даже ножи, которые долго остаются наточенными.

Область применения напрямую зависит от состава элементов, от того, какая термообработка была применена и др. Ранее была рассмотрена классификация по назначению (по ГОСТ): конструкционная, инструментальная и с особыми свойствами.

Машинные детали, а также различные конструкции чаще изготавливают из перлитных сталей. Низколегированные материалы отличаются хорошей свариваемостью, поэтому применяются для создания конструкций.

Легированные инструментальные стали используются в создании деталей, предназначенных для работы под давлением (например, Х12МФ), а также резцов, сверл, фрез.

Согласно ГОСТ 5950-2000, легированный материал нашел свое применение в создании скальпелей и ножей, ленточных пил, штемпелей, матриц, зубонакатников и проч. В этом ГОСТе указано обозначение стали и сфера ее применения.

Нержавеющая сталь, в состав которой входит хром (в большом количестве), используется в создании труб и трубопроводов. Такие трубы отличаются устойчивостью к ржавчине, а также стойкостью к перепадам температур.

studfiles.net

Маркировка сталей по химическому составу

МАРКИРОВКА СПЛАВОВ

Маркировка сталей по химическому составу является наиболее общей. Эта маркировка учитывает также область применения, условия производства и качество сталей. Однако в марках некоторых сталей более узкого применения (например, автоматных, шарикоподшипниковых, быстрорежущих и др.) от правил такой маркировки существуют отклонения.

Новые стали и сплавы, еще не включенные в государственные стандарты и поставляемые по техническим условиям, обозначаются буквами, указывающими на завод-изготовитель (например, ЭП или ЭИ — завод «Электросталь»), и номером, присвоенным этим заводом.

Буквы Ст в марке означают «сталь обыкновенного качества», а цифры — условный номер марки в зависимости от нормируемых показателей (величин механических свойств). Чем больше условный номер стали, тем больше в ней содержится углерода и перлита и тем выше ее прочность и ниже пластичность.

Углеродистые конструкционные стали обыкновенного качества изготавливают следующих марок: Ст0, Ст1, Ст2, СтЗ, Ст4, Ст5, Ст6. Стандартом предусмотрена также сталь с повышенным (0,8…1,2%) содержанием марганца: Ст3Гпс, Ст3Гсп и Ст5Гпс. Дополнительными индексами в конце марки указываются степень раскисления и характер затвердевания стали (например, Ст Зкп. Ст 5пс, Ст 6сп). Увеличение номера обозначает повышение содержания углерода в стали и, как следствие, повышение прочности и уменьшение пластичности.

Качественную углеродистую сталь маркируют цифрами 08, 10, 15, 20, 30, 45 …85, показывающими среднее содержание углерода в стали в сотых долях процента.

Инструментальную углеродистую сталь (ГОСТ 1435-90) маркируют буквой У (углеродистая) и цифрой, характеризующей среднее содержание углерода в десятых долях процента — У7 (углеродистая сталь, содержащая 0,7% С), У8, У9 и т. д.

Углеродистые инструментальные стали могут выпускаться качественными (содержание серы не превышает 0,03 %, фосфора — 0,035 %) и высококачественными (с содержанием серы не более 0,02 % и фосфора — 0,03 %). В конце марки высококачественных углеродистых инструментальных сталей ставится буква А.

Маркировка отдельных видов легированной стали по ГОСТу состоит из букв и цифр. Буквы показывают наличие того или иного компонента в стали (см. таблицу).

В марке содержание легирующего элемента, если оно превышает 1… 1,5 %, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. Если за буквой отсутствует цифра, то содержание данного элемента составляет около 1 %. Исключение сделано для некоторых элементов (Ti, Ca, Nb, Zr, В, N, РЗМ и др.), присутствие которых в сталях даже в тысячных долях процента оказывает существенное влияние на свойства сталей (микролегирование).

Если в начале марки нет цифры, то количество углерода составляет 1 % и выше. У конструкционных сталей две цифры впереди марки указывают среднее содержание углерода в сотых долях процента. У инструментальных сталей одна цифра в начале марки означает среднее содержание углерода в десятых долях процента.

Основная масса легированных сталей выплавляется сталями качественными. Отличие в обозначении качественных, высококачественных и особо высококачественных сталей заключается в том, что в конце марки высококачественных сталей приписывается буква А, а особо высококачественных — буквы Ш и ВД. У сталей, применяемых в виде литья (в отливке), в конце марки приписывается буква Л.

Для обозначения высококачественных сталей от этих правил существуют отклонения. Так, в марках инструментальных легированных сталей, а также сталей и сплавов с особыми физическими свойствами буква А не указывается, так как все они всегда высококачественные (или особо высококачественные).

Некоторые группы сталей специального назначения содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих — с буквы Р, магнитно-твердых — с буквы Е, автоматных — с буквы А.

Условные обозначения легирующих элементов в металлах и сплавах (по ГОСТ 4543—71)

Элемент

Символ

Обозначение элемен-

Элемент

Символ

Обозначение элемент: г

тов в марках металлов

в марках металлов и

и сплавов

сплавов

черные

цветные

черные

цветные

Азот

N

А

—

Неодим

Nd

—

Нм

Алюминий

А1

Ю

А

Никель

№

—

Н

Барий

Ва

—

Бр

Ниобий

Nb

Б

Нп

Бериллий7

Be

Л

—

Олово

Sn

—

О

Бор

В

Р

—

Осмий

Os

—

Ос

Ванадий

V

Ф

Вам

Палладий

Pd

—

Пд

Висмут

Bi

Ви

Ви

Платина

Pt

—

Пл

Вольфрам

W

В

—

Празеодим

Pr

—

Пр

Гадолиний

Gd

—

Гн

Рений

Re

—

Ре

Галлий

Ga

Ги

Ги

Родий

Rh

—

Гафний

Hf

—

Гф

Ртуть

Hg

—

Р

Германий

Ge

—

Г

Рутений

Ru

—

РУ

Гольмий

Ho

—

ГОМ

Самарий

Sm

—

Сам

Диспрозий

Dy

—

ДИМ

Свинец

Pb

—

С

Европий

Eu

—

Ев

Селен

Se

К

СТ

Железо

Fe

—

Ж

Серебро

Ag

—

Ср

Золото

Au

—

Зл

Скандий

Sc

—

Скм

Индий

In

—

Ин

Сурьма

Sb

—

Су

Иридий

Ir

—

И

Таллий

Tl

—

Тл

Иттербий

Yb

—

ИТН

Тантал

Та

—

тт

Иттрий

Y

—

ИМ

Теллур

Те

—

т

Кадмий

Cd

Кд

Кд

Тербий

Tb

—

Том

Кобальт

Co

К

к

Титан

Ti

т

ТПД

Кремний

Si

С

Кр(К)

Тулий

Tm

—

ТУМ

Лантан

La

—

Ла

Углерод

С

У

—

Литий

Li

—

Лэ

Фосфор

P

п

ф

Лютеций

Lu

—

Люн

Хром

Cr

X

Х(Хр)

Магний

Mg

Ш

Мг

Церий

Ce

—

Се

Марганец

Mn

Г

Мц(Мр)

Цинк

Zn

—

Ц

Медь

Cu

Д

М

Цирконий

Zr

ц

ЦЭВ

Молибден

Mo

М

—

Эрбий

Er

—

Эрм

Цифра, предшествующая буквам, указывает содержание в стали углерода в сотых долях процента, а цифры, следующие за буквой, указывают примерное содержание легирующего элемента в процентах. Буква А во всех случаях указывает на высокое качество стали (чистоту по вредным примесям) и высокие требования по металлургическому контролю.

Например, обозначение стали 15Х указывает, что сталь содержит 0,15% углерода и 1% хрома. Марка стали 12Х2Н4А обозначает высококачественную хромоникелевую сталь, содержащую 0,12% углерода, 2% хрома, 4% никеля (допускаются небольшие отклонения от указанных цифр в ту и другую стороны).

studfiles.net

Условные обозначения химических элементов в марках сталей и их плотность.

Справочная информация

Условные обозначения основных элементов в марках металлов и сплавов и их плотность.

Элемент | Символ | Черные Металлы | Цветные Металлы | Плотность, |

г/куб.см | ||||

Азот | N | A | — | 1,25 |

Алюминий | Al | Ю | A | 2,69808 |

Барий | Ba | — | Бр | 3,61 |

Бериллий | Be | Л | — | 1,86 |

Бор | В | Р | — | 2,33 |

Ванадий | V | Ф | Вам | 6,12 |

Висмут | Bi | Ви | Ви | 9,79 |

Вольфрам | W | В | — | 19,27 |

Гадолиний | Gg | — | Гм | 7,886 |

Галлий | Ga | Гл | Гл | 5,91 |

Гафний | Hf | — | Гф | 13,36 |

Германий | Ge | — | Г | 19,3 |

Гольмий | Но | — | ГОМ | 8,799 |

Диспрозий | Dy | — | ДИМ | 8,559 |

Европий | Eu | — | Eu | 5,24 |

Железо | Fe | — | Ж | 7,87 |

Золото | Au | — | Зл | 19,32 |

Индий | In | — | Ин | 7,3 |

Иридий | lr | и | И | 22,4 |

Иттербий | Yb | — | ИТМ | 6,959 |

Иттрий | Y | — | ИМ | 4,472 |

Кадмий | Cd | Кд | Кд | 8,642 |

Кобальт | Co | К | К | 8,85 |

Кремний | Si | С | Кр | 2,3263 |

Лантан | La | — | Ла | 6,162 |

Литий | Li | — | Лэ | 0,534 |

Лютеций | Lu | — | Люм | — |

Магний | Mg | Ш | Мг | 1,741 |

Марганец | Mn | Г | Мц(Мр) | 7,43 |

Медь | Cu | Д | М | 8,96 |

Молибден | Mo | М | — | 10,22 |

Неодим | Nd | — | Нм | 7,007 |

Никель | Ni | Н | Н | 8,91 |

Ниобий | Nb | Б | Нп | 8,55 |

Олово | Sn | — | О | 7,29 |

Осмий | Os | — | Ос | 22,48 |

Палладий | Pd | — | Пд | 12,1 |

Платина | Pt | — | Пл | 21 |

Празеодим | Pr | — | Пр | 6,769 |

Рений | Re | — | Ре | 21,04 |

Родий | Rh | — | Рд | 12,5 |

Ртуть | Hg | — | Р | 13,5 |

Рутений | Ru | — | Ру | 12,3 |

Самарий | Sm | — | Сам | 7,53 |

Свинец | Pb | — | С | 11,337 |

Селен | Se | Е | СТ | 4,7924 |

Серебро | Ag | — | Ср | 10,5 |

Скандий | Sc | — | Скм | 2,99 |

Сурьма | Sb | — | Су | 6,69 |

Таллий | Tl | — | Тл | 11,85 |

Тантал | Та | — | ТТ | 16,6 |

Теллур | Те | — | Т | 6,25 |

Тербий | Tb | — | Том | 8,253 |

Титан | Ti | Т | ТПД | 4,505 |

Тулий | Tu | — | ТУМ | 9,318 |

Углерод | С | У | — | 2,2 |

Фосфор | P | П | Ф | 1,83 |

Хром | Cr | Х | Х(Хр) | 7,2 |

Церий | Ce | — | Се | 6,768 |

Цинк | Zn | — | Ц | 7,13 |

Цирконий | Zr | Ц | ЦЭВ | 6,5 |

Эрбий | Er | — | ЭРМ | 9,062 |

yaruse.ru

Маркировка металлов и сплавов

Чугуны

Чугунами называют сплавы железа с углеродом, в которых содержание углерода превышает 2,14%.механические свойства и области применения чугуна определяются его структурой, в которой важнейшую роль играет углеродная составляющая сплава. По виду последней различают белые, серые, высокопрочные и ковкие чугуны. Углерод в составе чугуна может быть в виде карбида Fe3C, графита и их смеси.

В белом чугуне весь углерод находится в связанном состоянии в виде карбида. В других чугунах углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет

прочностные свойства сплава, их подразделяют на:

1) серые — пластинчатая или червеобразная форма графита;

2) высокопрочные — шаровидный графит;

3) ковкие — хлопьевидный графит.

Серый чугун — наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции) — имеет включения графита пластинчатой формы. Для деталей из серого чугуна характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали). Важная конструкционная особенность серого чугуна — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит) или т. н. специальных карбидов (в легированном чугуне). Кристаллизация белых чугунов происходит по метастабильной системе с образованием цементита и перлита. Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого чугуна карбидообразующими элементами (Cr, W, Mo и др.) повышает его износостойкость.

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидовека. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого чугун и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого чугуна определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого чугуна в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной. Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун. Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Te, В, Mg и др. элементами. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов. Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей. Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугуна.

Легированные чугуны. Для улучшения прочностных, эксплуатационных характеристик или придания чугуну особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Cr, Cu, Al, Ti, W, V, Mo и др.).

Маркировка чугунов.

Обозначения марок доменных чугунов содержат буквы и цифры. Буквы указывают основное назначение чугуна: П — передельный для кислородно-конверторного и мартеновского производства и Л — литейный для чугунолитейного производства. Литейный коксовый чугун обозначают ЛК, в отличие от чугуна, выплавленного на древесном угле (ЛД). С увеличением числа в обозначении марки уменьшается содержание кремния (например, в чугуне ЛК5 содержится меньше кремния, чем в чугуне ЛК4). Каждая марка чугуна в зависимости от содержания Mn, Р, S подразделяется соответственно на группы, классы и категории. Марки чугуна литейного производства, как правило, обозначаются буквами, показывающими основной характер или назначение чугуна:

СЧ — серый чугун (ферритные -СЧ10,СЧ15, СЧ18; перлитные -СЧ30,СЧ35, СЧ40 ; сталистые- СЧ24,СЧ25 ). Буквы: С-серый ,Ч – чугун .Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2.

ВЧ — высокопрочный ( ВЧ35,ВЧ40, ВЧ60, ВЧ100 ). Буквы В-высокопрочный , Ч-чугун. Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2.

КЧ — ковкий ( ферритные- КЧ37-12, КЧ35-10; перлитные- КЧ50-4, КЧ56-4,КЧ60-3). Буквы: К-ковкий,Ч-чугун. Первая цифра соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2, вторые -относительное удлинение в %.

АЧС, АЧВ, АЧК — антифрикционный чугун ( АЧС-1,АЧС-2, АЧВ-2 ). Буква А впереди означает то, что чугун антифрикционный. Цыфра- порядковый номер по ГОСТУ

Легированный чугун – ЧХ28, ЧХ32, ЧС13, ЧН15Д7,ЧН19Х3Ш. Обозначение марок легированных чугунов состоит из букв, указывающих, какие легирующие элементы входят в состав чугуна, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание данного легирующего элемента; при содержании легирующего элемента менее 1,0% цифры за соответствующей буквой не ставятся. Условное обозначение химических элементов такое же, как и при обозначении сталей (Сталь). Пример обозначения легированных чугунов: ЧН19ХЗ — чугун, содержащий ~19% Ni и ~3% Cr. Если в легированном чугуне регламентируется шаровидная форма графита, в конце марки добавляется буква Ш (ЧН19ХЗШ).

Углеродистые конструкционные стали

Стали углеродистые обыкновенного качества

Стали углеродистые качественные конструкционные

Стали углеродистые специального назначения

Стали листовые

Стали углеродистые обыкновенного качества

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях народного хозяйства.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В (табл. 1). Индексы, стоящие справа от номера марки, означают: кп — кипящая, пс — полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории, последняя пишется за номером марки через тире, например Ст4—3. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства .

Углеродистые стали обыкновенного качества

Группы | Гарантируемые свойства в состоянии поставки | Марки (с учетом степени раскисления) | Категории |

А | Механические свойства | Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп | 1,2,3 |

Б | Химический состав | Б Ст0, БСт1кп, БСт1сп, БСт2кп, БСт2пс, БСт3кп, БСт3пс, БСт3сп, БСт3Гпс, БСт4кп, БСт4пс, БСт6пс, Б Ст6сп | 1,2 |

В | Механические свойства и химический состав | ВСт1кп, ВСт1пс, ВСт1сп, ВСт2кп, ВСт2пс, ВСт2сп, ВСт3кп, ВСт3пс, ВСт3сп, ВСт3Гпс, ВСт4кп, ВСт4пс, ВСт4сп, ВСт5пс, ВСт5сп | 1,2,3,4,5,6 |

Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Сталь группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Механические свойства углеродистой стали обыкновенного качества

Марка | Предел прочности при растяжении, σв МПа | Относительное удлинение, δ % | Назначение |

Ст0 | 310 | 20 | Малонагруженные детали: шайбы, прокладки |

Ст1 Ст2 | 310…400 330…420 | 32 20 | Малонагруженные детали: болты, шпильки, гайки |

Ст3 Ст4 | 370…470 410…520 | 24 22 | Средненагруженные детали: рычаги, оси, кронштейны |

Ст5 Ст6 | 500…640 600 | 17 12 | Средненагруженные детали: оси, валы |

Сталь группы В поставляют по механическим свойствам, соответствующим нормам для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Стали углеродистые качественные конструкционные

От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и в большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn).

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств (см. табл.). По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на. повышенное содержание марганца (до 1%).

Механические свойства качественной конструкционной стали

Марка | Предел прочности при растяжении, σв МПа | Относительное удлинение, δ % | Твердость, НВ | Назначение |

08 10 15 20 | 330 340 380 420 | 33 31 27 25 | 131 143 149 163 | Малонагруженные детали: шестерни, звездочки, ролики, оси, подвергающиеся цементации |

25 30 35 | 460 500 540 | 23 21 20 | 170 179 207 | Средненагруженные детали: шестерни, валы, оси |

40 45 | 580 610 | 19 16 | 217 229 | Средненагруженные детали: шатуны, валы, шестерни, пальцы |

50 55 | 640 660 | 14 13 | 241 255 | Высоконагруженные детали: шестерни, муфты, пружинные кольца, пружины |

60 65 70 75 80 85 60Г 70Г | 690 710 730 1100 1100 1150 710 800 | 12 10 9 7 6 6 11 8 | 255 255 269 285 285 302 269 285 | Пружины, рессоры, эксцентрики и другие детали, работающие в условиях трения |

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка)

Стали углеродистые специального назначения.

К этой группе относят стали (ГОСТ 1414—75) с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены в основном для изготовления деталей массового производства. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, А30, А40Г. Из стали А12 изготовляют неответственные детали, из сталей других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые ( котельные)

Применяют для котлов и сосудов, работающих под давлением, для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450° С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18К, 20К, 22К с содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Легированные конструкционные стали

Цементуемые легированные стали

Улучшаемые легированные стали

Высокопрочные легированные стали

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки α-Fе. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается; достигая уровня нелегированного феррита при 3% Cr и 1,5% Мn.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сr + Мо, Сr + Ni, Сr + Ni + Мо и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали.

Хром — оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель — наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2—0,4% и вольфрам в количестве 0,8—1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемость в очень небольших количествах (0,002— 0,005%).

Маркировка легированных сталей. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения : хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9—1,0% углерода; 17 — 19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные

Цементуемые легированные стали

Цементуемые стали — это низкоуглеродистые (до 0,25% С), низколегированные (до 2,5%) и среднелегированные (2,5—10% суммарное содержание легирующих элементов) стали. Эти стали (см. табл.) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевины и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка обеспечивает высокую поверхностную твердость (HRC 58—63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Цементуемые легированные стали

Марка

| Предел прочности при растяжении, σв МПа, | Относительное удлинение, δ %, | Ударная вязкость, КС, |

Назначение |

| не менее | не менее | МДж/м2 |

|

15ХА | 700 | 12 | 0,7 | Небольшие детали, работающие в условиях трения при средних давлениях и скоростях |

18ХГ

25ХГМ | 900

1200 | 10

10 | —

0,8 | Ответственные детали, работающие при больших скоростях, высоких давлениях и ударных нагрузках |

20ХН 20Х2Н4А | 800 | 14 | 0,8 | Крупные ответственные тяжелонагруженные детали |

18Х2Н4МА | 1150 | 12 | 1,0 | Крупные особо ответственные тяжелонагруженные детали, работащие при больших скоростях с наличием вибрационных и динамических нагрузок |

Улучшаемые легированные стали

Это среднеуглеродистые (0,25—0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (500—600°С).

Улучшаемые легированные стали

Марка | Предел прочности при растяжении, σв МПа, | Относительное удлинение, δ %, | Ударная вязкость, КС, |

Назначение |

| не менее | не менее | МДж/м2 |

|

40ХС 40ХФА | 1250 900 | 12 10 | 0,35 0,9 | Небольшие детали, работающие в условиях повышенных напряжений и знакопеременных нагрузок |

30ХГСА | 1100 | 10 | 0,5 | Детали, работающие в ус-ловиях старения, и ответственные сварные конструкции, работающие при знакопеременных нагрузках и температуре до 200° С |

40ХН2МА | 1100 | 12 | 0,8 | Крупные особо ответственные тяжелонагруженные детали сложной формы |

Высокопрочные легированные стали.

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв = 1300 МПа и вязкость до КС = 0,8 — 1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв = 1500 — 2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали.

studfiles.net

Доска объявлений | Условные обозначения основных элементов в марках металлов и сплавовУсловные обозначения основных элементов в марках металлов и сплавов Маркировка стали производится несмываемой краской независимо от группы стали и степени раскислення. По соглашению сторон маркировка краской не производится. Буквенные и цифровые обозначения стали: Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.). Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г и т.д.). Автоматные стали маркируются буквой А (А12, А30 и т.д.). Углеродистые иструментальные стали маркируются буквой У (У8 ; У10 ; У12 и т.д. Здесь цифры означают содержание стали в десятых долях процента). Обозначение марки легированной стали состоит из букв, указывающих, какие компоненты входят в ее состав, и цифр, характеризующих их среднее содержание:

Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей). Затем буквой указан легирующий элемент. Цифрами, следующими за буквой,- его среднее содержание в целых единицах. При содержании легирующею элемента менее 1,5% цифры за соответствующей буквой не ставятся. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Буквой Ш — особо высококачественной. Сталь обыкновенного качества

Углеродистая качественная сталь

Легированная конструкционная сталь

Коррозионностойкая сталь

Быстрорежущая сталь

Твердые спеченные сплавы

|

s-metall.com.ua