Глава 6.4. Влияние легирующих элементов на структуру и свойства сталей — Купити в Харкові, Києві, Україні. Безкоштовне тестування

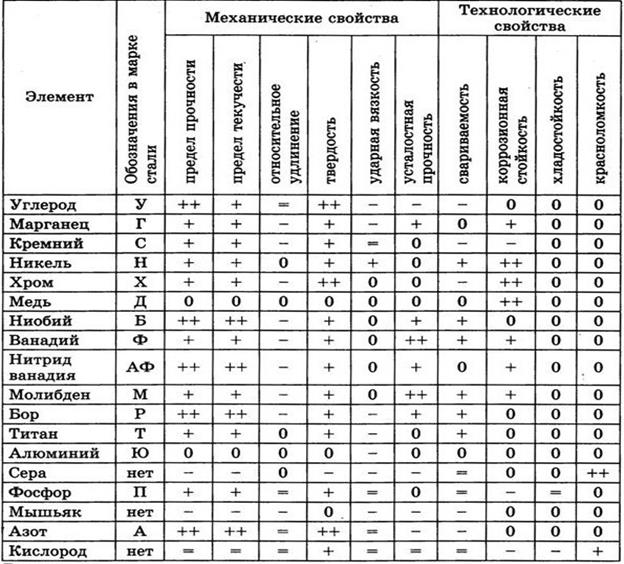

Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными.

В зависимости от содержания легирующих элементов (указанного в скобках) различают низколегированные (до 2…3 %), среднелегированные (3… 10%) и высоколегированные стали (более 10%).

Изменение структуры и свойств сталей возможно лишь в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом, тогда эти элементы и являются легирующими.

Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: a-железо (ОЦК решетка) и γ-железо (ГЦК решетка). В a-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в γ-железе — элементы с ГЦК решеткой.

В a-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в γ-железе — элементы с ГЦК решеткой.

К первой группе относятся хром, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширенной областью сплавов с ОЦК решеткой — a-твердых растворов. При этом область γ-твердых растворов резко уменьшается (рис. 6.1, а). Сплавы, не претерпевающие (α о γ)-превращения, т.е. лежащие правее точки а на оси концентраций, называются ферритными. Эти легирующие элементы повышают температуру А3 (точка G на диаграмме состояния системы Fe — Fe3C) и понижают А4 — температуру существования высокотемпературной модификации Feα (точка N в соответствии с диаграммой состояния системы Fe — Fc3C: см. подразд. 4.1).

Ко второй группе относятся марганец, никель и кобальт. Эти элементы образуют с железом сплавы, имеющие диаграмму состояния с расширенной областью сплавов с ГЦК решеткой — γ-твердых растворов — и уменьшенной областью существования a-твердых растворов (рис.

По взаимодействию с углеродом легирующие элементы делятся на карбидообразующие элементы, которые образуют собственные карбиды; графитообразующие (графитизаторы) — способствующие распаду карбидов с выделением свободного углерода; нейтральные.

Карбидообразующими являются марганец, хром, молибден, вольфрам, ванадий и титан. В Периодической системе они располагаются слева от железа, и чем левее, тем больше (сильнее) выражена их карбидообразующая способность. Таким образом, самым сильным карбидообразующим является титан, а наиболее слабым (исключая железо) — марганец. Железо является еще более слабым карбидообразующим компонентом, чем марганец.

Рис. 6.1. Влияние легирующих элементов на вид диаграммы состояния сплава железо — легирующий элемент и температуру полиморфных превращений железа: а — легирующие элементы с ОЦК решеткой; б — легирующие элементы с ГЦК решеткой

При легировании сталей марганец (независимо от его количества), хром (до 2 %), а также вольфрам и молибден в малых количествах (десятые доли процента) растворяются в цементите, частично замещая атомы железа в его кристаллической решетке. Образуется легированный цементит, мало отличающийся по свойствам от обычного. Его формула в общем виде записывается как М3С, где М — атомы металлов. Таким образом, цементит может иметь состав (Fe, Сг)3С или (Fe, Мn)3С и т.д.

Образуется легированный цементит, мало отличающийся по свойствам от обычного. Его формула в общем виде записывается как М3С, где М — атомы металлов. Таким образом, цементит может иметь состав (Fe, Сг)3С или (Fe, Мn)3С и т.д.

При повышенных концентрациях легирующие элементы в стали образуют собственные карбиды. Так, при содержании 2… 10% хрома в сталях образуется карбид Сг7С3, а при увеличении свыше 10 % — Сг23С6. Причем эти карбиды могут растворять в себе железо (значительное количество) и другие легирующие элементы. Тогда они обозначаются как М7С3 и М23С6. Вольфрам и молибден образуют сложные карбиды Fe3W3C и Fe3Mo3C (М6С). Все эти карбиды сравнительно легко растворяются в аустените при нагреве.

Сильные карбидообразующие элементы образуют карбиды типа МС (TiC, VC, WC, МоС). Вольфрам и молибден могут образовывать также карбиды типа М2С (W2C и Мо2С). Все эти карбиды практически не растворяются в аустените.

Энергия связи атомов углерода и сильных карбидообразующих элементов значительно выше, чем атомов углерода и железа. Это определяет большую твердость этих карбидов: твердость цементита — 800… 1000 HV, карбида титана (TiC) — 3200 HV. Кроме того, повышается устойчивость карбидов сильных карбидообразующих элементов при нагреве, они растворяются в аустените при более высоких температурах. Так, цементит начинает растворяться в аустените при 727 °С, карбиды хрома при 850… 900 °С, а карбиды ванадия (VC) и титана (TiC) практически не растворяются в аустените, так как температуры их растворения (около 1300 °С) выше температуры плавления сталей.

Это определяет большую твердость этих карбидов: твердость цементита — 800… 1000 HV, карбида титана (TiC) — 3200 HV. Кроме того, повышается устойчивость карбидов сильных карбидообразующих элементов при нагреве, они растворяются в аустените при более высоких температурах. Так, цементит начинает растворяться в аустените при 727 °С, карбиды хрома при 850… 900 °С, а карбиды ванадия (VC) и титана (TiC) практически не растворяются в аустените, так как температуры их растворения (около 1300 °С) выше температуры плавления сталей.

Графитизаторами являются никель и кремний. Так, кремний сильно ускоряет реакцию графитизации, т.е. происходит распад цементита с образованием свободного углерода. В качестве графитизатора его широко используют при выплавке чугунов (см. гл. 7).

К нейтральным элементам относится кобальт, который широко применяется в твердых сплавах в качестве металла-связки (см. подразд. 9.2.2).

В отожженном состоянии легированные стали имеют прочность и твердость большие, чем у углеродистых, но их ударная вязкость ниже (рис.

Рис. 6.2. Влияние легирующих элементов на свойства феррита: а — изменение твердости; б — изменение ударной вязкости

Существенное влияние легирующие элементы оказывают на положение линий диаграммы состояния системы Fe — Fe3C. При нагреве они растворяются в аустените, искажают его кристаллическую решетку, уменьшая тем самым растворимость в нем углерода. В результате линия SE сдвигается влево, т.е. в сторону меньшего содержания углерода (рис. 6.3). Это приводит к тому, что структура перлита — эвтектоида и ледебурита — эвтектики у легированных сталей достигается при более низком содержании углерода, чем в углеродистых сталях. Так, сталь с 5 % хрома является заэвтектоидной при 0,6 % С, а при 1,5 % углерода уже содержит в структуре ледебурит, т. е. является чугуном, в то время как заэвтектоидные углеродистые стали содержат более 0,8 % углерода — точка S диаграммы состояния (см.

Рис. 6.3. Влияние легирующих элементов на положение точек S и Е диаграммы состояния системы Fe — Fe3C

Основные преимущества легированных сталей перед углеродистыми проявляются при термической обработке. Прежде всего это связано с изменением вида диаграммы изотермического превращения аустенита. Марганец и никель повышают устойчивость переохлажденного аустенита, при этом на С-образной диаграмме линия начала распада аустенита смещается вправо (рис. 6.4, а). Карбидообразующие элементы не только смещают эту линию вправо, но и меняют вид диаграммы принципиально: диаграмма раздваивается, на ней появляется два минимума устойчивости переохлажденного аустенита (рис.

Проиллюстрируем это с помощью рис. 6.5. Скорость охлаждения сердцевины детали из углеродистой стали меньше критической (vсер vкр) и структуру мартенсита по всему сечению (рис, 6.5, б). Твердость сталей 40 и 40Х в сечении 10 и 40 мм приведена на рис. 6.6.

Рис. 6.4. Диаграммы изотермического превращения аустенита в углеродистой стали и сталях, легированных Ni, Si, Мn (а) и сильными карбидообразующими элементами (б)

Рис. 6.5. Прокаливаемость углеродистой (а) и легированной (б) сталей: Ауст — устойчивый аустенит; Анеуст — неустойчивый (переохлажденный) аустенит; А — аустенит; М — мартенсит; П — перлит; С — сорбит; Т — троостит; vкр — критическая скорость охлаждения; — скорость охлаждения сердцевины детали; vсер — скорость охлаждения поверхности детали; Мн — температура начала мартенситного превращения; Мк — температура конца мартенситного превращения

Таким образом, из легированных сталей следует изготавливать детали большого сечения, которые необходимо упрочнять по всему сечению.

Влияние легирующих элементов на вид С-образной диаграммы проявляется также в том, что большинство легирующих элементов снижает температуру мартенситных точек М и Мк (рис. 6.7, а). Это приводит к появлению в структуре закаленных сталей остаточного аустенита (рис. 6.7, б). Особенно сильно увеличивается его количество в высокоуглеродистых сталях. В этих случаях в технологии термической обработки деталей для устранения остаточного аустенита необходимо предусмотреть обработку холодом. Исключением являются алюминий и кобальт — они повышают температуры Мн и Мк, а также кремний, не оказывающий влияния на эти температуры.

Рис. 6.6. Твердость по сечению сталей 40 и 40Х

Легирующие элементы повышают устойчивость мартенсита при нагреве, т.е. задерживают выделение из него атомов углерода и уменьшают скорость коагуляции карбидов (рис. 6.8). Поэтому для получения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.

Рис. 6.7. Влияние легирующих элементов на температуру начала мартенситного превращения М„ (а) и количество остаточного аустенита (б) в стали с 1% С

Наряду с положительными свойствами легированные стали обладают рядом недостатков, которые практически не наблюдаются в углеродистых сталях.

Рис. 6.8. Влияние температуры отпуска на твердость стали: 1 — углеродистой; 2 — легированной

Отпускная хрупкость — резкое снижение ударной вязкости после отпуска. Различают два вида отпускной хрупкости (рис. 6.9). Необратимая отпускная хрупкость (I рода) проявляется у всех сталей при отпуске в интервале температур 250…350 °С. Она не зависит от скорости охлаждения при отпуске и присуща и углеродистым, и легированным сталям. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске, но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем углеродистых. Кроме того, быстрое охлаждение невозможно для крупногабаритных деталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.

Различают два вида отпускной хрупкости (рис. 6.9). Необратимая отпускная хрупкость (I рода) проявляется у всех сталей при отпуске в интервале температур 250…350 °С. Она не зависит от скорости охлаждения при отпуске и присуща и углеродистым, и легированным сталям. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске, но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем углеродистых. Кроме того, быстрое охлаждение невозможно для крупногабаритных деталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.

Рис. 6.9. Влияние температуры отпуска на ударную вязкость легированной стали: I — зона необратимой отпускной хрупкости; II — зона обратимой отпускной хрупкости

Флокенами называются мелкие внутренние трещины, появляющиеся в кованых или катаных сталях. Они наиболее часто встречаются в сталях, содержащих хром (хромистых, хромоникелевых, хромомарганцовистых и т. д.). Как всякие трещины, флокены сильно понижают механические свойства стали. Флокены тем более опасны, чем большую прочность должна иметь сталь (при отсутствии дефектов), так как из таких сталей изготавливают наиболее нагруженные детали.

Причиной образования флокенов является присутствие в стали повышенного количества водорода (выше 0,0008%). Флокены появляются при быстром охлаждении стали в интервале 250…20 °С после окончания пластической деформации. В этом случае водород создает большие давления, которые и приводят к образованию трещин. Если сталь в указанном температурном интервале охлаждать медленно, то водород успевает выделиться из стали и флокены не возникают. Флокены редко образуются в литой стали, так как пористость, характерная для литой структуры, облегчает удаление водорода из стали.

Флокены редко образуются в литой стали, так как пористость, характерная для литой структуры, облегчает удаление водорода из стали.

Флокены устраняются ковкой или прокаткой на меньший размер. При этом происходит залечивание, «заварка» трещин. Флокены практически не встречаются в сечениях с толщиной (диаметром) меньше 25 мм.

Шиферный (слоистый) излом наблюдается после горячей деформации. При прокате усадочные раковины и пузыри вытягиваются в виде слоев загрязненного металла. При разрушении излом получается слоистым, с острыми зазубринами и выступами. Термической обработкой шиферный излом не исправляется. Исправить структуру можно только перековкой стали.

Карбидная ликвация (неоднородность) наблюдается в средне- и высокоуглеродистых легированных сталях в виде строчек и местных скоплений карбидов. Этот порок очень опасен, особенно в инструментальной стали, так как скопления карбидов вызывают понижение стойкости инструмента вследствие резкого изменения механических свойств по сечению. Чем больше карбидная неоднородность, тем ниже эксплуатационные свойства стали.

Чем больше карбидная неоднородность, тем ниже эксплуатационные свойства стали.

Устранить карбидную ликвацию термической обработкой невозможно. Карбидная неоднородность тем меньше, чем больше степень пластической деформации при обработке (ковке, прокате) стали.

Нарушения режимов термической обработки легированных сталей вызывают дефекты, рассмотренные ранее, которые характерны и для углеродистых сталей (обезуглероживание, перегрев, пережог, закалочные трещины и т.д.).

- Попередня

- Наступна

Легированные стали — РИНКОМ

Легированные стали — РИНКОМГлавная

Статьи

Легированные стали Легированные стали

27 июня 2022

Гирин Кирилл

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

В материале:

- Классификация сплавов по количеству углерода, легирующих элементов и структуре

- Классификация сплавов по назначению

- Легирующие присадки

- Прочие элементы, входящие в состав сплавов

- Маркировка

- Обработка легированных сталей

Рис. 1 Сортовой прокат из легированной стали

Классификация сплавов по количеству углерода, легирующих элементов и структуре

Классификация легированных сталей предполагает сортировку материала по ряду параметров.

- Содержание углерода в составе сплава. Стали представлены низко-, средне- и высокоуглеродистыми сплавами. Первые содержат до 0,25 углерода, вторые – от 0,25 до 65%, третьи – более 65%. Чем меньше содержание элемента, тем выше пластические свойства продукта.

- Содержание легирующих компонентов. По степени легирования стали делятся на низко-, средне- и высоколегированные. Доля присадок в первом случае – до 2,5%, во втором – от 2,5 до 10%, в третьем – от 10 до 50%.

Легирующие присадки оказывают прямое влияние на кристаллическую структуру материала. В случае с легированными сталями она имеет одно из четырех строений.

| Тип структуры | Описание | Изображение |

| Доэвтектоидная | Структура изобилует ферритными включениями | |

| Заэвтектоидная | Структура содержит вторичные карбиды | |

| Ледебуритная | Сталь насыщена первичными карбидами | |

| Эвтектоидная | Сплав характеризуется перлитной структурой |

Классификация сплавов по назначению

Легированные стали по ГОСТ представлены следующими категориями.

- Машиностроительные. Сплавы для производства деталей станков, корпусных элементов, передаточных валов и прочей продукции. Применение легированных сталей в машиностроении позволяет получить прочные и долговечные элементы, устойчивые к динамическому воздействию.

- Строительные. Материалы для изготовления металлоконструкций. На базе данных сталей производятся швеллеры, балки, уголки и прочий прокат. Продукция характеризуется повышенными эксплуатационными характеристиками, обладает значительной несущей способностью.

- Жаропрочные. Стали, устойчивые к воздействию высоких температур. Изделия на их основе широко применяются в энергетике, востребованы при изготовлении промышленных печей. Для придания материалу требуемых свойств используются присадки на базе молибдена, ванадия и хрома. В качестве основы выступают среднеуглеродистые сплавы.

- Улучшаемые. Группа материалов, хорошо поддающихся закалке. На основе подобных сплавов изготавливаются нагруженные детали, испытывающие воздействие переменного характера.

- Цементуемые. Сплавы, хорошо поддающиеся цементированию и последующему закаливанию. Получаемые детали обладают значительной прочностью, используются в качестве частей передаточных и трансмиссионных механизмов.

Строительные стали имеют дополнительную классификацию. Она позволяет точно подобрать материал для построек определенного назначения.

- Массовая сталь для изготовления типового проката.

- Мостостроительные сплавы, востребованные при производстве пешеходных, автомобильных и железнодорожных мостов.

- Хладостойкая судостроительная сталь нормальной прочности, устойчивая к охрупчиванию.

- Хладостойкая судостроительная сталь высокой прочности, устойчивая к механическому и низкотемпературному воздействию.

- Низкоопущенные стали для применения в авиастроительной промышленности.

- Стали с высоким содержанием карбида и мелкозернистой структурой.

- Материалы повышенной прочности, обработанные прокаткой.

Углеродистые легированные стали используются при изготовлении статичных конструкций. Они обладают повышенной твердостью, подходят для решения большинства задач.

На основе инструментальных легированных сталей выпускаются сверла, измерительные приборы и аналогичная продукция. Изделия прекрасно переносят ударные нагрузки, адаптированы к интенсивному применению.

При изготовлении профильного инструмента нередко применяется быстрорежущая легированная сталь. Получаемые изделия работают с большинством сплавов, обладают длительным сроком службы.

Рис. 2 Сверла из быстрорежущей стали

Некоторые сплавы наделяют особыми свойствами:

- устойчивость к химической коррозии;

- повышенная пластичность;

- специальные магнитные характеристики;

- повышенная электропроводимость.

Для достижения требуемого результата используется специальная комбинация легирующих элементов. Такие сплавы имеют узкое применение, изготавливаются по специальному заказу.

Такие сплавы имеют узкое применение, изготавливаются по специальному заказу.

Рис. 3 Шины из стали с повышенной электропроводностью

Легирующие присадки

Существует широкий спектр легирующих элементов, используемых при выплавке стали

| Наименование | Придаваемые свойства | Изображение |

| Хром | Повышение коррозионной стойкости и прочностных характеристик. Обязательный компонент в составе нержавеющих сталей. | |

| Никель | Увеличение пластичности и коррозионной стойкости. Существенное повышение ударной вязкости. | |

| Титан |

Повышение прочности при уменьшении зернистости структуры. Значительное улучшение обрабатываемости и коррозионной стойкости. Значительное улучшение обрабатываемости и коррозионной стойкости.

|

|

| Ванадий | Повышение текучести и прочностных характеристик сплава. Уменьшение зернистости. | |

| Молибден | Снижение склонности к появлению трещин, повышение устойчивости к коррозии. Улучшение прокаливаемости, что особенно важно при температурной обработке заготовки. | |

| Вольфрам | Предотвращение увеличения зерна при нагреве. Повышение твердости. | |

| Кремний |

Увеличение прочностных характеристик сплава при сохранении вязкости. В значительных количествах рост электрического сопротивления и магнитной проницаемости.

|

|

| Кобальт | Рост жаропрочности и ударопрочности. |

В качестве легирующего элемента может выступать алюминий. Он повышает устойчивость материала к образованию окалины, улучшает обрабатываемость заготовок.

Прочие элементы, входящие в состав сплавов

На свойства легированной стали влияют прочие элементы, присутствующие в составе каждого сплава.

- Углерод. Количество углерода оказывает прямое влияние на твердость стали. Избыточное количество элемента повышает хрупкость материала, увеличивает риск образования трещин.

- Марганец. Раскисляющий элемент. В количестве до 0,8% оказывает положительное влияние, нивелирует действие серы.

- Сера. Вредоносная примесь, снижающая механические свойства стали. При увеличении содержания более чем 0,65% наблюдается ухудшение коррозионной стойкости, ударной вязкости и прочих параметров.

- Фосфор. Еще один вредоносный компонент. Превышение норм в части содержания фосфора увеличивает хрупкость материала, снижает вязкость и пластичность.

- Водород. Вредоносный элемент, приводящий к охрупчиванию сплава.

В стали также присутствуют азот и кислород. Превышение допустимых пределов снижает ударную вязкость материала, увеличивает склонность к коррозионному поражению.

Рис. 4 Дефекты структуры стали, связанные с повышенным содержанием примесей

Прочие элементы, входящие в состав сплавов

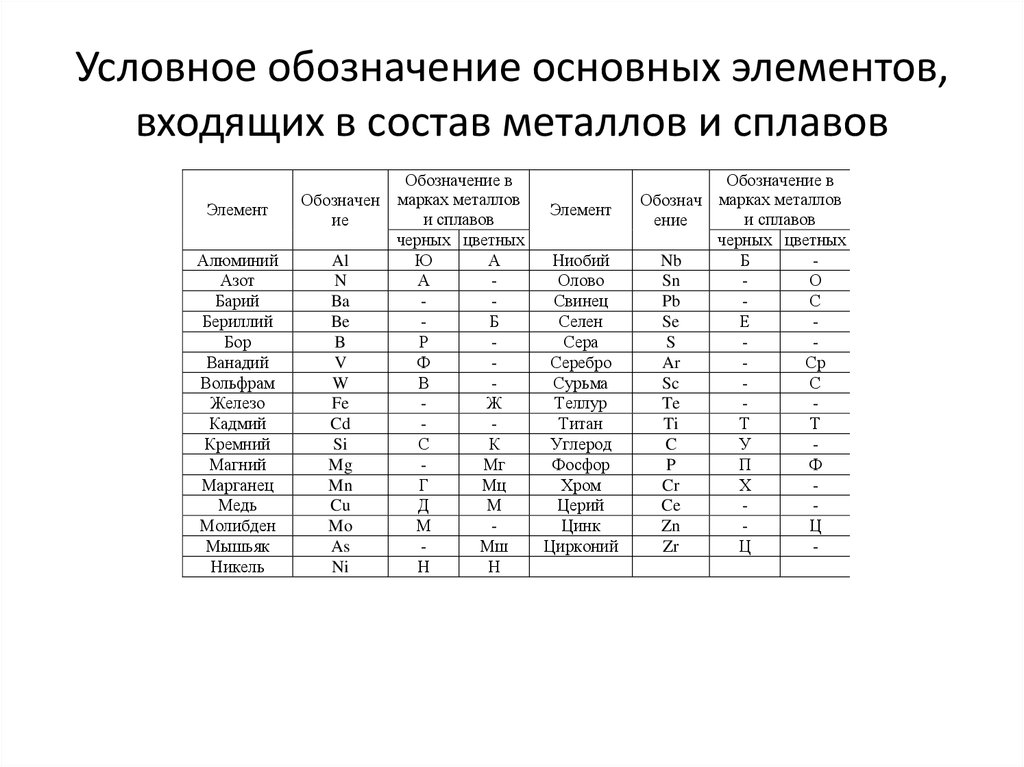

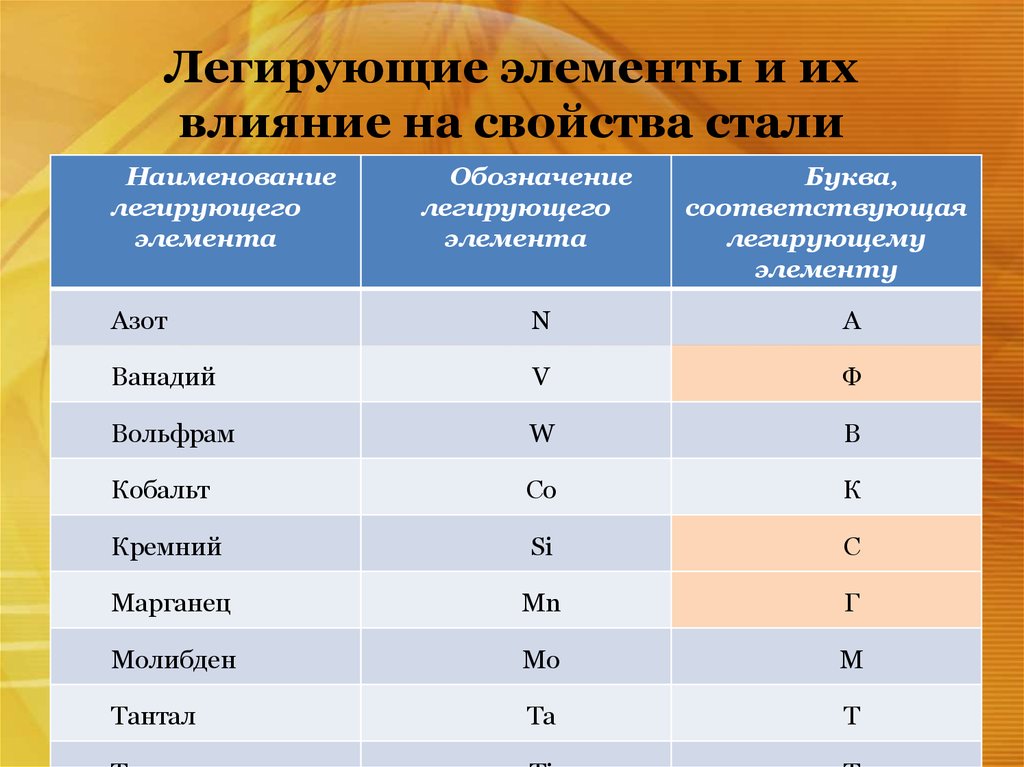

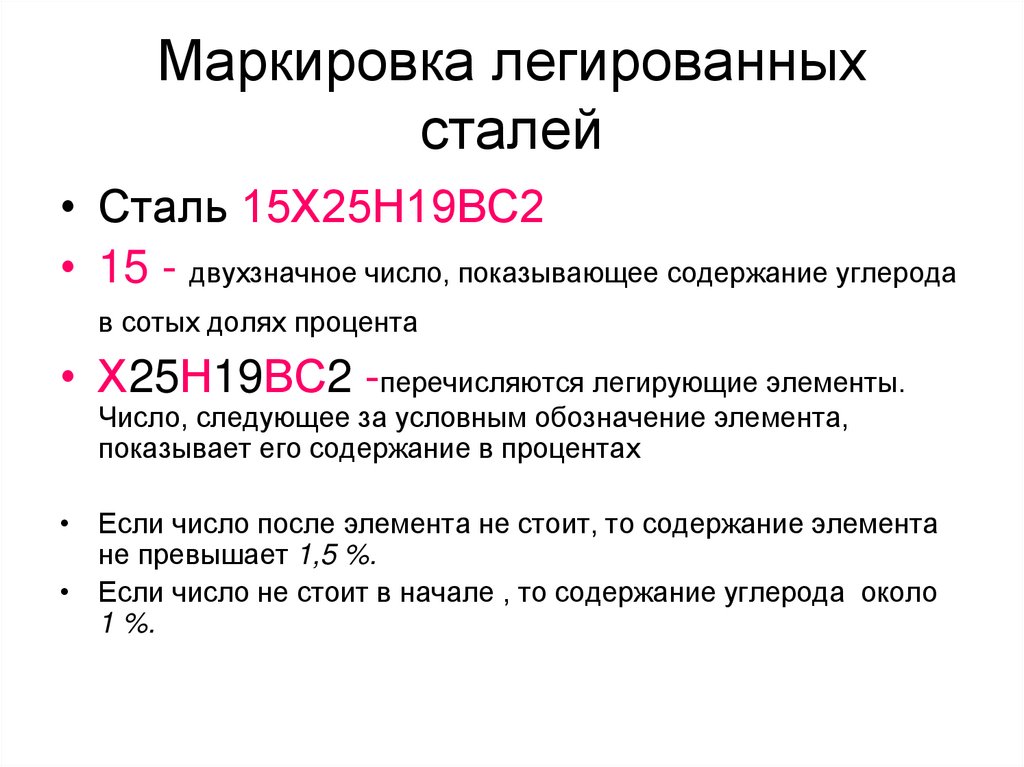

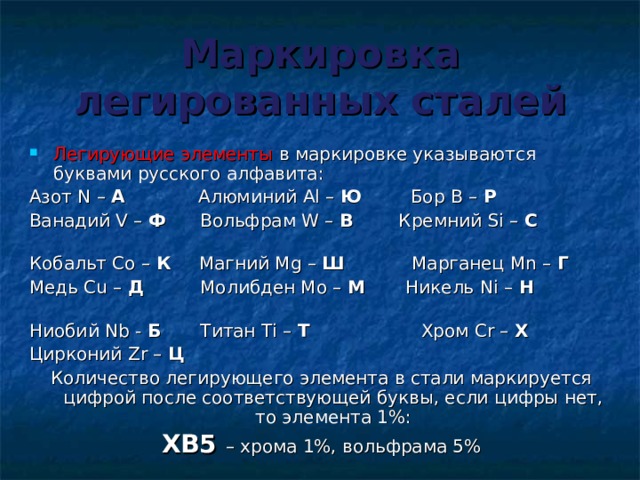

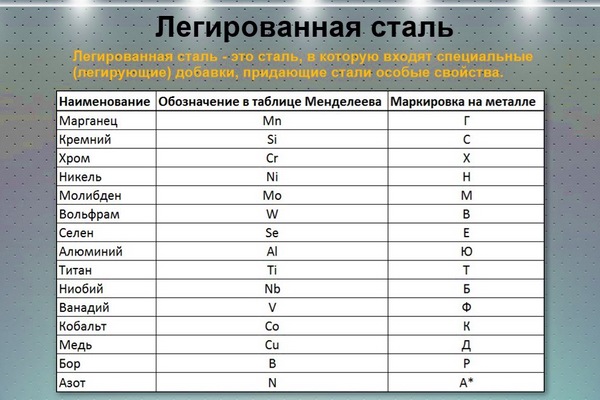

Маркировка легированных сталей осуществляется согласно ГОСТ 4543-71. При этом используются буквы и цифры. Первые обозначают тип легирующего элемента, вторые – его процентное содержание. Отсутствие цифры свидетельствует о содержании примеси в пределах 1%.

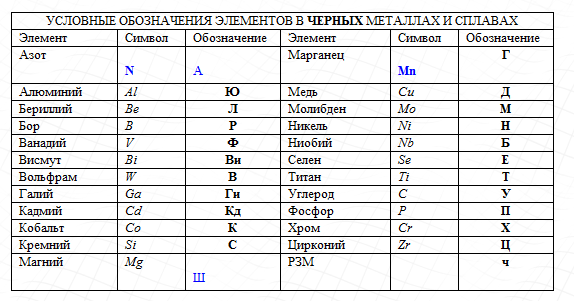

Таблица 1 Обозначение легирующих элементов стали

Сталь марки ХВ5 расшифровывается следующим образом: легированный сплав с содержанием хрома в пределах 1% и ванадия в пределах 5%. Прочие элементы не указываются в обозначении – информация о них присутствует в актуальном стандарте и сопроводительной документации.

Прочие элементы не указываются в обозначении – информация о них присутствует в актуальном стандарте и сопроводительной документации.

Рис. 5 Обозначение легирующих элементов стали

Обработка легированных сталей

Для обработки легированных сталей требуется качественный инструмент из особых сплавов. Как правило, это быстрорежущие стали, устойчивые к механическому и температурному воздействию. Оптимальный выбор – продукция из сплавов HSS, HSS-Tin, HSS-G и HSS-R. Она подойдет для ручной и механизированной обработки, обеспечит высокую точность операций.

Рис. 6 Сверло HSS-G

При работе с основными легирующими сталями выделяется значительный объем тепла. Для предотвращения перегрева инструмента используются охлаждающие жидкости. Они представлены эмульсиями, охлаждающими рабочую зону и улучшающими скольжение сверла.

Рис. 7 Обработка заготовки с использованием системы охлаждающей жидкости

7 Обработка заготовки с использованием системы охлаждающей жидкости

Приобрести качественный инструмент из быстрорежущей стали поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию для частного и промышленного использования. Изделия соответствуют требованиям отраслевых стандартов, обладают значительным ресурсом и обширной областью применения.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

12 января 2023

Рейтинг сверлильных станков

22 июня 2022

Инструментальные стали

25 апреля 2022

Устройство токарного станка

4 апреля 2022

Удельный вес стали

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

АСПЕКТЫ ОБРАБОТКИ ЛЕГИРОВАННОЙ СТАЛИ – SCTools

Легированная сталь – это тип стали, легированной более чем одним элементом (легирующими элементами), которые добавляются для повышения прочности, твердости, износостойкости и ударной вязкости. Добавленные легирующие элементы, которые добавляются к основной структуре железа и углерода, обычно составляют не более 5% от состава материала легированной стали.

Преимущества легированной стали

Независимо от того, требуется ли вашему проекту повышенная коррозионная стойкость, обрабатываемость, прочность или другое качество, существует легированная сталь, обладающая необходимыми характеристиками. Легированные стали с дополнительной термической обработкой могут обеспечить широкий спектр полезных качеств, включая:

- Повышенная коррозионная стойкость

- Повышенная прокаливаемость

- Превосходная прочность и твердость

Отличительные качества высоколегированной и низколегированной стали

Высоколегированная сталь содержит легирующие элементы (не включая углерод и железо), которые составляют более 8% ее состава. Эти сплавы менее распространены, потому что в большинстве сталей дополнительные элементы занимают лишь несколько процентов. Нержавеющая сталь является наиболее популярным высоколегированным сплавом с содержанием хрома не менее 10,5% по массе. Это соотношение придает нержавеющей стали большую коррозионную стойкость, а покрытие из оксида хрома замедляет ржавление.

Между тем, низколегированная сталь лишь незначительно модифицируется другими элементами, которые обеспечивают небольшие преимущества в прокаливаемости, прочности и свободной механической обработке. При снижении содержания углерода примерно до 0,2% низколегированная сталь сохранит свою прочность и улучшенную формуемость.

Эти сплавы менее распространены, потому что в большинстве сталей дополнительные элементы занимают лишь несколько процентов. Нержавеющая сталь является наиболее популярным высоколегированным сплавом с содержанием хрома не менее 10,5% по массе. Это соотношение придает нержавеющей стали большую коррозионную стойкость, а покрытие из оксида хрома замедляет ржавление.

Между тем, низколегированная сталь лишь незначительно модифицируется другими элементами, которые обеспечивают небольшие преимущества в прокаливаемости, прочности и свободной механической обработке. При снижении содержания углерода примерно до 0,2% низколегированная сталь сохранит свою прочность и улучшенную формуемость.

Общие стальные легирующие элементы

Когда дело доходит до стали, к основному материалу можно добавить множество различных элементов, что позволяет покупателю настраивать варианты до тех пор, пока не будет найден правильный сплав. Общие легирующие элементы включают следующее:

- Марганец : Используемый в тандеме с небольшими количествами серы и фосфора, стальной сплав становится менее хрупким и легче куется.

- Хром : Небольшой процент (0,5% — 2%) может помочь упрочнить сплав; более высокие проценты (4% — 18%) имеют дополнительный эффект предотвращения коррозии.

- Ванадий : Всего 0,15 % этого элемента может повысить прочность, термостойкость и общую структуру зерна. В смеси с хромом стальной сплав становится намного тверже, но при этом сохраняет формуемость.

- Никель : До 5% этого легирующего элемента повышает прочность стали. При содержании свыше 12% обеспечивает впечатляющую коррозионную стойкость.

- Вольфрам : Повышает термостойкость, поэтому температура плавления выше. Также улучшает структурный состав стали.

Классификация материалов AISI

В системе SAE используется базовая четырехзначная система для обозначения химического состава легированных и углеродистых сталей. Существует вероятность того, что марки AISI указаны как марки SAE, и очень часто один и тот же идентификационный номер стали присутствует в стандартах AISI/SAE. Легированной стали AISI и углеродистой стали обычно присваивается четырехзначный номер. Легирующий элемент в спецификации AISI обозначается первыми двумя цифрами, а количество углерода указывается двумя последними цифрами.

Существует вероятность того, что марки AISI указаны как марки SAE, и очень часто один и тот же идентификационный номер стали присутствует в стандартах AISI/SAE. Легированной стали AISI и углеродистой стали обычно присваивается четырехзначный номер. Легирующий элемент в спецификации AISI обозначается первыми двумя цифрами, а количество углерода указывается двумя последними цифрами.

Химический состав легированных сталей и углеродистых сталей дополнительно поясняется на приведенном ниже рисунке посредством схематического представления системы обозначения стали AISI/SAE.

Схематическое представление системы обозначения стали AISI/SAE

Нержавеющие стали также включены в диапазон спецификаций стали AISI. Нержавеющие стали снабжены трехзначными номерами, начинающимися с 2, 3, 4 или 5. Популярными спецификациями нержавеющей стали являются марки аустенитной нержавеющей стали серии 300 и марки мартенситной серии 400.

Ниже приведена таблица марок материалов AISI, объясняющая тип стали, обозначенный каждым четырехзначным числом, а также его спецификации.

Марки материалов AISI

| СТАЛЬ AISI | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| Углеродистая сталь | 10ХХ | Обычная углеродистая сталь, Mn 1,00% макс. |

|---|---|---|

| 11ХХ | Ресульфированная свободная резка | |

| 12ХХ | Ресульфурированный — Рефосфорированный свободный рез | |

| 15ХХ | Ресульфурированная — обычная углеродистая сталь, Mn 1,00-1,65% | |

| Марганцевая сталь | 13ХХ | Мн 1,75% |

| Никелированная сталь | 23ХХ | Ni 3,50% |

| 25ХХ | Никель 5,00% | |

| Хромоникелевая сталь | 31ХХ | Ni 1,25%, Cr 0,65-0,80% |

| 32ХХ | Ni 1,75%, Cr 1,07% | |

| 33ХХ | Ni 3,50%, Cr 1,50-1,57% | |

| 34ХХ | Ni 3,00 %, Cr 0,77 % | |

| Молибденовая сталь | 40ХХ | Мо 0,20-0,25% |

| 44ХХ | Мо 0,40-0,52% | |

| Хромомолибденовая сталь | 41ХХ | Cr 0,50-0,95%, Мо 0,12-0,30% |

| Никель Хром Молибден Сталь | 43ХХ | Ni 1,82%, Cr 0,50-0,80%, Mo 0,25% |

| 47ХХ | Ni 1,05%, Cr 0,45%, Mo 0,20-0,35% | |

| Никель-молибденовая сталь | 46ХХ | Ni 0,85-1,82%, Мо 0,20-0,25% |

| 48ХХ | Ni 3,50 %, Mo 0,25 % | |

| Хромистая сталь | 50ХХ | Cr 0,27-0,65% |

| 51ХХ | Cr 0,80-1,05% | |

| 50ХХХ | Cr 0,50%, C не менее 1,00% | |

| 51ХХХ | Cr 1,02%, C не менее 1,00% | |

| 52ХХХ | Cr 1,45 %, C 1,00 % мин. | |

| Хромованадиевая сталь | 61ХХ | Cr 0,60-0,95%, V 0,10-0,15% |

| Вольфрам Хромистая сталь | 72ХХ | W 1,75%, Cr 0,75% |

| Никель Хром Молибден Сталь | 81ХХ | Ni 0,30 %, Cr 0,40 %, Mo 0,12 % |

| 86ХХ | Ni 0,55%, Cr 0,50%, Mo 0,20% | |

| 87ХХ | Ni 0,55 %, Cr 0,50 %, Mo 0,25 % | |

| 88ХХ | Ni 0,55 % Cr 0,50 % Mo 0,35 % | |

| Кремний-марганцевая сталь | 92ХХ | Si 1,40-2,00%, Mn 0,65-0,85% Cr 0,65% |

| Никель Хром Молибден Сталь | 93ХХ | Ni 3,25 %, Cr 1,20 %, Mo 0,12 % |

| 94ХХ | Ni 0,45 %, Cr 0,40 %, Mo 0,12 % | |

| 97ХХ | Ni 0,55 %, Cr 0,20 %, Mo 0,20 % | |

| 98ХХ | Ni 1,00 %, Cr 0,80 %, Mo 0,25 % | |

Понимание системы обозначения стали SAE/AISI

Ниже приведена таблица, иллюстрирующая классификацию легированных сталей с четырехзначным индексом по системе SAE-AISI.

Четырехзначный индекс классификации легированных сталей

| Обозначение SAE | Тип |

| 1ххх | Углеродистая сталь |

|---|---|

| 2ххх | Никелевые стали |

| 3ххх | Хромоникелевые стали |

| 4ххх | Молибденовые стали |

| 5ххх | Хромистые стали |

| 6ххх | Хромованадиевые стали |

| 7ххх | Вольфрамовые стали |

| 8ххх | Никель-хром-ванадиевые стали |

| 9ххх | Кремний-марганцевые стали |

Первая цифра в обозначении стали AISI/SAE представляет собой группу сталей общей категории. Это означает, что группы 1xxx в системе SAE-AISI представляют углеродистые стали. Из-за различий в некоторых основных свойствах углеродистых сталей они подразделяются на четыре класса. Таким образом, простые углеродистые стали представлены в серии 10xx, содержащие не более 1,00% Mn, ресульфурированные углеродистые стали представлены в серии 11xx, ресульфурированные и рефосфорированные углеродистые стали представлены в серии 12xx, а нересульфурированные высокомарганцевые стали (до -до 1,65%) углеродистые стали представлены в серии 15хх. Нересульфурированные высокомарганцевые углеродистые стали разработаны для обеспечения лучшей обрабатываемости.

Таким образом, простые углеродистые стали представлены в серии 10xx, содержащие не более 1,00% Mn, ресульфурированные углеродистые стали представлены в серии 11xx, ресульфурированные и рефосфорированные углеродистые стали представлены в серии 12xx, а нересульфурированные высокомарганцевые стали (до -до 1,65%) углеродистые стали представлены в серии 15хх. Нересульфурированные высокомарганцевые углеродистые стали разработаны для обеспечения лучшей обрабатываемости.

Вторая цифра серии указывает на наличие основных элементов, которые могут повлиять на свойства стали. Например, в стали 1018 ноль в серии 10XX означает отсутствие основных вторичных элементов, таких как сера. Сера в стали обеспечивает лучшую обрабатываемость, но все свободные примеси для механической обработки, такие как сера, свинец, кальций и т. д., не являются чистыми или берутся непосредственно из земли. Эти свободно обрабатываемые элементы не полностью гомогенизируются в процессе производства стали, а также могут вызывать стрингеры, карманы или другие дефекты, которые могут повлиять на некоторые свойства стали.

Последние две цифры означают, что концентрация углерода составляет 0,01%. Например, SAE 1018 указывает на немодифицированную углеродистую сталь, содержащую 0,18% углерода. SAE 5130 указывает на легированную хромом сталь, содержащую 1% хрома и 0,30% углерода.

Легирующие элементы – SSINA

Металлы редко используются в чистом виде. Легирующие элементы добавляются для изменения их свойств. Нержавеющие стали — это сплавы на основе железа, которые соответствуют определению ASTM A941 для этого семейства сплавов, в частности стали, которые соответствуют спецификации, требующей минимального содержания хрома в процентах по массе 10,5 и максимального содержания углерода 1,20.

Существует более 150 различных нержавеющих сталей с уникальными комбинациями легирующих элементов. Эти легирующие добавки улучшают коррозионную стойкость в различных условиях эксплуатации и определяют уровень прочности, формуемость, обрабатываемость и другие желательные характеристики.

Углерод всегда присутствует в нержавеющей стали. Ключевое значение имеет количество углерода. Во всех категориях, кроме мартенситной, уровень остается довольно низким. В мартенситном классе уровень преднамеренно повышен для получения высокой прочности и твердости. Термическая обработка путем нагревания до высокой температуры, закалки и последующего отпуска приводит к образованию мартенситной фазы.

Углерод может влиять на коррозионную стойкость. Если позволить углероду соединиться с хромом (с образованием карбидов хрома), это может отрицательно сказаться на способности к формированию «пассивного» слоя. Если на отдельных участках содержание хрома уменьшится ниже 10,5%, слой не образуется.

Хром является высокореактивным элементом и объясняет «пассивный» характер всех нержавеющих сталей. Устойчивость к химическому воздействию коррозии и типичному «ржавлению» (окислению), которое происходит с незащищенной углеродистой сталью, является прямым результатом присутствия хрома. Как только композиция содержит не менее 10,5% хрома, мгновенно образуется прочная и нерастворимая поверхностная пленка, которая предотвращает дальнейшую диффузию кислорода на поверхность и предотвращает окисление железа в матрице. Чем выше уровень хрома, тем выше защита.

Как только композиция содержит не менее 10,5% хрома, мгновенно образуется прочная и нерастворимая поверхностная пленка, которая предотвращает дальнейшую диффузию кислорода на поверхность и предотвращает окисление железа в матрице. Чем выше уровень хрома, тем выше защита.

Никель является основным связующим элементом в марках нержавеющей стали серии 300. Присутствие никеля приводит к образованию «аустенитной» структуры, которая придает этим маркам стали прочность, пластичность и ударную вязкость даже при криогенных температурах. Это также делает материал немагнитным. Хотя роль никеля не оказывает прямого влияния на развитие «пассивного» поверхностного слоя, она приводит к значительному улучшению устойчивости к кислотному воздействию, особенно к серной кислоте.

Добавление молибдена в матрицу Cr-Fe-Ni повышает устойчивость к локальному точечному воздействию и лучшую стойкость к щелевой коррозии (особенно в ферритных марках Cr-Fe). Он помогает противостоять пагубному воздействию хлоридов (316 с 2% молибдена предпочтительнее, чем 304, в прибрежных и противообледенительных условиях). Чем выше содержание молибдена (существуют нержавеющие стали с содержанием молибдена 6%), тем выше устойчивость к более высоким уровням хлоридов.

Чем выше содержание молибдена (существуют нержавеющие стали с содержанием молибдена 6%), тем выше устойчивость к более высоким уровням хлоридов.

Обычно марганец добавляют в нержавеющие стали для облегчения раскисления во время плавки и для предотвращения образования включений сульфида железа, которые могут вызвать проблемы с горячим растрескиванием. Он также является «аустенитным» стабилизатором и при добавлении в более высоких количествах (от 4 до 15%) заменяет часть никеля в марках нержавеющей стали серии 200.

Небольшие количества кремния и меди обычно добавляют в аустенитные нержавеющие стали, содержащие молибден, для улучшения коррозионной стойкости к серной кислоте. Кремний также улучшает стойкость к окислению и является стабилизатором «феррита». В «аустенитных нержавеющих сталях высокое содержание кремния улучшает стойкость к окислению, а также предотвращает науглероживание при повышенных температурах (примерами являются 309 и 310).

Добавки ниобия предотвращают межкристаллитную коррозию, особенно в околошовной зоне после сварки. Ниобий помогает предотвратить образование карбидов хрома, которые могут лишить микроструктуру необходимого количества хрома для пассивации. В «ферритных» нержавеющих сталях добавление ниобия является эффективным способом повышения сопротивления термической усталости.

Ниобий помогает предотвратить образование карбидов хрома, которые могут лишить микроструктуру необходимого количества хрома для пассивации. В «ферритных» нержавеющих сталях добавление ниобия является эффективным способом повышения сопротивления термической усталости.

Титан является основным элементом, используемым для стабилизации нержавеющей стали перед использованием сосудов для аргонно-кислородного обезуглероживания. Когда нержавеющая сталь плавится на воздухе, трудно снизить уровень углерода. 302, наиболее распространенному сорту до AOD, разрешалось иметь максимальный уровень углерода 0,15%). На таком высоком уровне требовалось что-то для стабилизации углерода, и титан был наиболее распространенным способом. Титан будет реагировать с углеродом с образованием карбидов титана и предотвращать образование карбидов хрома, что может повлиять на формирование «пассивного» слоя. Сегодня вся нержавеющая сталь обрабатывается в сосуде AOD, а уровень углерода, как правило, низкий из-за отсутствия кислорода. На сегодняшний день наиболее распространен сорт 304 (с максимальным содержанием углерода 0,08, хотя на самом деле уровни ниже).

На сегодняшний день наиболее распространен сорт 304 (с максимальным содержанием углерода 0,08, хотя на самом деле уровни ниже).

Содержание серы обычно поддерживается на низком уровне, поскольку она может образовывать сульфидные включения. Он используется для улучшения обрабатываемости (где эти включения действуют как «стружколомы»). Однако добавление серы снижает стойкость к точечной коррозии.