Технологические схемы обогащения марганцевых руд приднепровских месторождений

Схемы сквозного обогащения руд марганца различных месторождений во многом определяются требованиями, предъявляемыми предприятиями черной металлургии к химическому и гранулометрическому составам концентратов. Важными показателями металлургической ценности концентратов являются также составы рудных и нерудных минералов и особенно содержание вредной примеси — фосфора. В общем требования ферросплавных заводов и доменных цехов металлургических комбинатов и заводов к марганцевым концентратам сводятся к возможно более высокому содержанию марганца, по возможности меньшему количеству пустой породы и прежде всего SiO2, меньшему удельному содержанию (P/Mn) и необходимому гранулометрическому составу. Во избежание смерзания концентратов в зимнее время и уменьшения транспортных расходов необходимо марганцевые концентраты поставлять потребителям небольшой влажности.

Регламентация этих показаний качества марганцевых концентратов обоснована, поскольку известно, что расходы средств и ресурсов на обогащение руд черных и цветных металлов многократно восполняются уменьшением производственных затрат на стадии металлургического передела полученных обогащением концентратов. Так, статистической обработкой данных промышленной выплавки ферромарганца в электропечах установлено, что повышение содержания марганца в концентрате на 1 % (в интервале 40—45 %) повышает извлечение марганца на 1,9 %, снижает удельный расход электроэнергии на 2,5 %, повышает производительность печей на 2,4 %. Такой характер связи установлен нами и при многофакторной обработке данных выплавки силикомарганца.

Наряду с улучшением технико-экономических показателей выплавки марганцевых ферросплавов, использование концентратов более высокого качества уменьшает количество отвальных шлаков, что уменьшает отчуждение земель под шлакоотвалы. Но стремление производить концентраты только высших сортов сопровождается большими потерями марганца на стадии обогащения руды и повышением себестоимости концентратов. В связи с этим в 60—70-е годы, т. е. в период ускоренного наращивания производства сырой руды и товарных концентратов, были проведены широкомасштабные исследовательские эксперименты и расчетные работы по установлению экономически обоснованных (в аспектах народнохозяйственной эффективности) кондиций на марганцевые концентраты с учетом качества добываемых из недр руд и требуемого качества марганцевых ферросплавов. Показано, что для каждого типа марганцевых руд и получаемых из них концентратов имеется предельно допустимое содержание компонентов, что обусловливает затраты по переделам как на стадии обогащения, так и металлургического передела концентратов.

Добываемую на Никопольском месторождении марганцевую руду подвергают обогащению на обогатительных фабриках МГОК (Грушевской и Центральной) и ОГОК (Богдановской, Чкаловской и Александровской). В 1987 г. начата промышленная добыча оксидной марганцевой руды на северном участке Большетокмакского месторождения (Таврический ГОК). Подземной добычей на шахте ТГОК было добыто марганцевой руды в 1987 г. 54,4 тыс. т со средним содержанием 19,83 % Mn.

Добытая оксидная руда ТГОК поступает на обогащение на Александровскую обогатительную фабрику. Несмотря на осадочный характер рудонакопления марганца в Никопольском и Большетокмакском месторождениях, содержания марганца, фосфора и кремния (SiO2) в сырой руде существенно отличаются, причем даже на отдельных участках как лево-, так и правобережного месторождений.

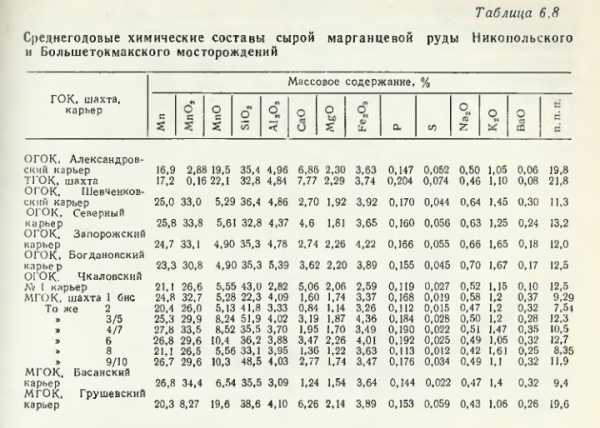

Поскольку руду в Никопольском марганцеворудном бассейне добывают шахтным и карьерным способами, поступающая на обогащение руда имеет различное качество, что следует из данных среднегодовых химических аналогов сырой руды (табл. 6.8). Так, на 1987 г. на обогащение поступала сырая руда с содержанием от 16,9 % Mn (Александровский карьер) до 27,8 % Mn (шахта 4/7) и от 32,8 % Si02 (ТГОК) до 51,9 % SiO2 (МГОК, шахта 3/5). По причине попадания карбонатных минеральных разностей содержание CaO в сырой руде изменялось от 0,84 % (МГОК, шахта 2) до 7,77 % (ТГОК). Отмечено также и изменяющееся абсолютное содержание фосфора в сырой руде от 0,112 (МГОК, шахта 1) до 0,204 % P (ТГОК, шахта). В никопольской марганцевой руде, как правило, содержание серы меньше (от 0,019 до 0,176 %), чем в Чиатурской руде. В сырой руде, поступившей на обогащение в 1987 г., изменялось и количество потерь при прокаливании от 7,54 (МГОК, шахта 2) до 21,8 % (ТГОК). Как отмечалось выше, абсолютное содержание фосфора не всегда характеризует качество концентрата. Более полной характеристикой является удельное содержание, т. е. отношение P/Mn. Данные о содержании марганца в руде, поступавшей на обогащение в 1987 г., расположены в возрастающем порядке, приведены соответствующие конкретному содержанию марганца концентрация фосфора и рассчитанное удельное содержание фосфора:

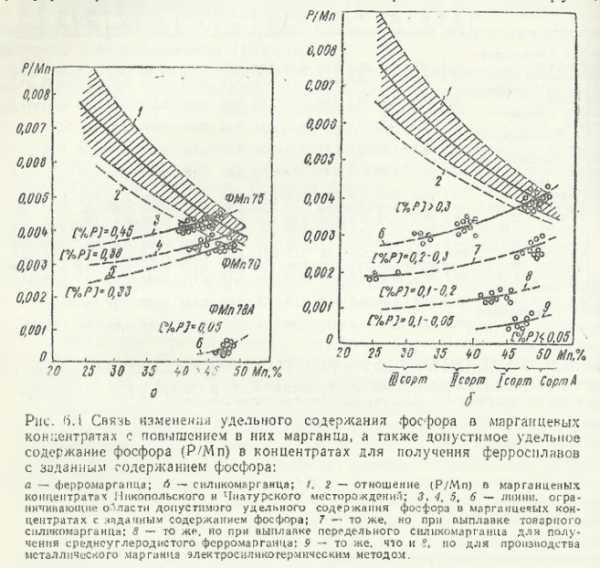

По данным работ, при обогащении сырой руды в процессе промывки некоторая часть фосфора (главным образом, кристаллохимически не связана с марганцевыми минералами) может удаляться в шламы, вследствие чего удельное содержание фосфора в марганцевом концентрате становится несколько ниже. Однако степень удаления фосфорсодержащих веществ зависит от минерального состава руды, природы фосфора, режима промывки и т. д. Основное количество фосфора переходит в мытую руду, количество MnO пропорционально содержанию марганца распределяется по сортам концентрата, чем выше содержание марганца в концентрате, тем больше и концентрация в нем фосфора. Таким образом, с повышением содержания марганца в концентрате растет извлечение его в ферромарганец или силикомарганец при относительно высоком и постоянном переходе фосфора в эти сплавы; концентрация фосфора в товарных марганцевых ферросплавах оказывается несколько ниже. Данные рис. 6.1, а иллюстрируют связь изменения содержания фосфора в концентратах с повышением в них концентрации марганца, а также допустимое удельное содержание фосфора (P/Mn) в концентрате для получения сплава ферромарганца (рис. 6.1, а) и силикомарганца (рис. 6.1, б) с заданным содержанием фосфора. Технологические схемы обогащения сырой марганцевой руды на фабриках Никопольского бассейна во многом однотипны, хотя имеются и отличия, заключающиеся, например, в отсутствии флотации или меньшем количестве стадий магнитного обогащения. Поскольку фабрики сооружались в различное время, часть из них реконструирована с установкой новых видов оборудования. Общим для сквозной технологической схемы обогащения является наличие промывки и отсадки (стадии гравитационного метода обогащения). Руду промывают в горизонтальных промывочных машинах, которые могут быть трех- и четырехванными с четырехлопастными винтами, а также трехванными с шестилопастными винтами. Отсадка производится в отсадочных машинах с подвижным решетом и на беспоршневых машинах. Для магнитной сепарации применяют валковые сепараторы типа 5СВК, ЭРМ-2, ЭРМ-3 и ЭРМ-4 при напряжении магнитного поля на зубце в рабочем зазоре (15—19) • 103 Э.

Флотация сливов промывочных машин, песков сгустителей и концентратов сепарации хвостов отсадки класса 1—0 мм ведется на флотационных машинах «Механобр-6В» по противоточной схеме с двумя перечистками концентрата в тринадцатикамерной или с тремя перечистками в восемнадцатикамерной флотационных машинах.

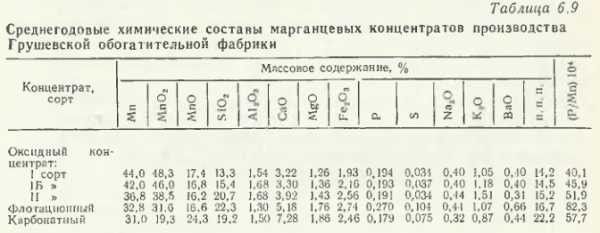

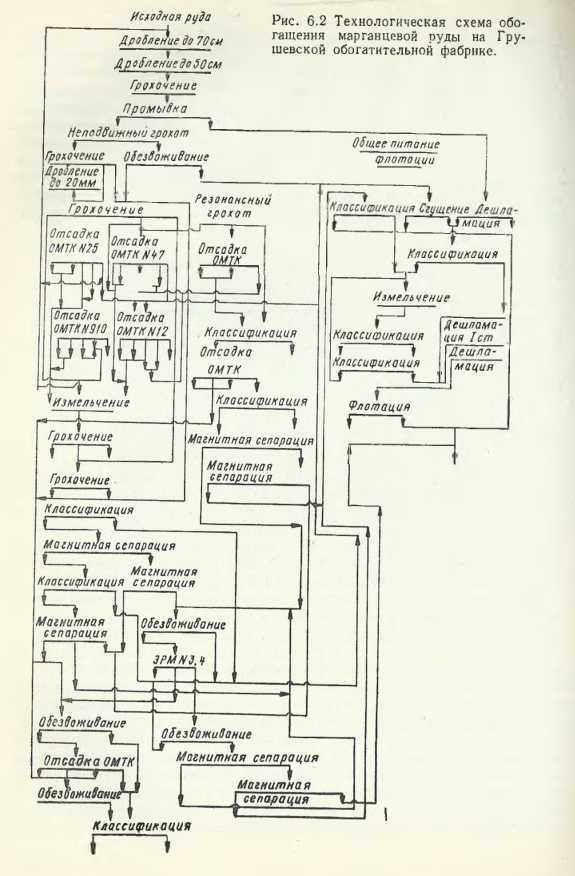

Технологическая схема обогащения сырой руды по гравитационномагнитно-флотационной схеме на Грушевской обогатительной фабрике приведена на рис. 6.2. Эта фабрика построена в 1961 г. В ее комплекс входят: корпус приема руды и крупного дробления, корпус промывки и флотации, корпус обогащения, корпус фильтрации, склады мелкого и крупного концентрата. Химический состав полученных в 1987 г. на этой фабрике концентратов характеризуется данными табл. 6.9, из которой следует, что наиболее высокое удельное содержание фосфора имеет место в флотационном концентрате 82,3 • 10-4 %, что подтверждает переход фосфорсодержащего вещества при промывке в сливы, хвосты отсадки, поступающие, как отмечалось выше, на флотацию.

В общем в 1987 г. на МГОК на обогащение поступило 5634,3 тыс. т сырой руды (сухой массы), из которой получено 2884,2 тыс. т бессортного концентрата (39,34 % Mn) с выходом 32,78 %, а из него получено оксидного 1847,1 тыс. т (в том числе по сортам: сорт I — 357,3 тыс. т; сорт IБ — 338,2 тыс. т; сорт II — 1151,5 тыс. т с содержанием марганца соответственно 44,27, 42,2 и 37,1 %) и 1037,2 тыс. т карбонатного с содержанием 30,38 % Mn и выходом его 18,4 %. Сквозное извлечение марганца в товарные концентраты составило 77,34 %. На Центральной обогатительной фабрике МГОКа обогащение руды ведется по гравитационномагнитной схеме. Промывка дробленой руды ведется в машинах типа «Эксцельсиор», а отсадка в отсадочных машинах. На Богдановской фабрике ОГОКа более широко применяется магнитная сепарация, что позволяет более полно извлекать марганец, хотя эти показатели во многом определяются более высоким качеством поступающей на обогащение руды.

Обогащение руды на Чкаловской обогатительной фабрике ведется по однотипной технологической схеме Грушевской обогатительной фабрики. В 1987 г. поступило на обогащение 777,9 тыс. т руды (сухой массы) и получено 320 тыс. т карбонатного концентрата, в том числе I сорта 261,7 тыс. т и II сорта 58,8 тыс. т с содержанием 28,67 и 24,4 % Mn соответственно при извлечении марганца 69,73 %.

metallurgy.zp.ua

Способ обогащения марганцевой руды

Изобретение относится к обогащению и сортировке марганцевых руд и может быть использовано в горнодобывающей промышленности. Способ обогащения марганцевой руды включает дробление руды, разделение ее на фракции по крупности, магнитную сепарацию мелкой фракции, крупную фракцию подвергают рентгенорадиометрической сепарации, при этом руду с содержанием менее 2% марганца направляют в отвал, а руду с содержанием более 2% марганца подвергают рентгенолюминесцентной сепарации. Изобретение позволяет упростить технологический процесс получения марганцевого концентрата из рудного сырья, создать ресурсосберегающую технологию и обеспечить более высокие технологические показатели. 2 з.п. ф-лы.

Изобретение относится обогащению и сортировке марганцевых руд и может быть использовано в горнодобывающей промышленности.

При переработке марганцевых руд накоплен большой промышленный опыт. Классические схемы обогащения марганцевой руды основываются на применении гравитационных, магнитных и флотационных методов обогащения. При этом в качестве разделительных признаков используются плотность минералов, их магнитные свойства и смачиваемость в тех или иных выбранных условиях. Примером могут быть гравитационно-магнитные, гравитационно-флотационные и гравитационно-магнитно-флотационные технологические схемы обогащения, разработанные для оксидных и карбонатных марганцевых руд [1]. Все эти схемы переработки марганцевых руд объединяет: 1. Необходимость крупномасштабного дробильно-измельчительного предела. 2. Наличие большого числа технологических операций. 3. Высокие расходы энергии. 4. Невысокие технологические показатели. Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является способ обогащения марганцевой руды, включающий дробление руды, разделение ее на фракции по крупности, магнитную сепарацию мелкой фракции [2]. Из руды, содержащей 19,5% марганца, был получен концентрат с содержанием 28% марганца, 15% оксида кремния и 0,15% фосфора при извлечении марганца в концентрат 70,6%. Несмотря на то, что описанный способ обеспечивает получение марганцевого концентрата, пригодного для выплавки силикомарганца и ферромарганца с положительными технологическими показателями, он имеет следующие недостатки: 1. Невысокое извлечение марганца в концентрат. 2. Значительная часть руды подвергается дроблению до 25 мм. 3. Получаемый в гравитационной ветви схемы концентрат крупностью 25-2 мм агломерацией должен измельчаться менее 10 мм. 4. Повышенное содержание в концентрате оксида кремния снижает качество конечного продукта. Целью настоящего изобретения является значительное упрощение технологического процесса получения марганцевого концентрата из рудного сырья и создание ресурсосберегающей технологии, обеспечивающей более высокие технологические показатели. Для достижения поставленной технической задачи в способе обогащения марганцевой руды, включающей дробление руды, разделение ее на фракции по крупности, магнитную сепарацию мелкой фракции, крупную фракцию подвергают рентгенорадиометрической сепарации, при этом руду с содержанием менее 2% марганца направляют в отвал, а руду с содержанием более 2% марганца подвергают рентгенолюминесцентной сепарации.www.findpatent.ru

Химическое обогащение марганцевых руд — Справочник химика 21

Химическое обогащение марганцевых руд основано на выщелачивании марганца растворами сернистой и серной кислот или аммонийных солей. Извлечение марганца в концентрат достигает 90% и выше, содержание марганца в концентрате 60 % и более.Средний химический состав марганцевой руды, поступающей на обогащение [5] [c.94]

Стоки от промывки железных руд по химическому составу, как правило, безвредны. Органические и токсические вещества в них обычно отсутствуют. Стоки от обогащения марганцевых руд отличаются более мелким гранулометрическим составом шламов. Водоснабжение рудопромывочных фабрик — оборотное, т. е. с многократным использованием воды, предварительно очищаемой в прудах-осветлителях (шламонакопителях). [c.26]

Двуокись марганца поступает на завод в обогащенном порошкообразном состоянии. Можно применять более или менее чистую марганцевую руду, так как стоимость ее в несколько раз ниже двуокиси марганца. Примесями марганцевой руды являются окислы железа, окись алюминия и кремнезем. В случае замены двуокиси марганца рудой необходимо учесть химический состав последней. [c.67]

Джапаридзе Е.[ С.] и Давиташвили Е. [Г.] Анализ растворов химического обогащения марганцевых шламов. Тр. Тбилис. хим. ин-та. (АН ГрузССР), 1942, 5, с. 69—75. Библ. [c.152]

С цельв химического обогащения марганцевых руд нами применен аммонийный метод извлечения марганца из концентратов Нивопольсвого месторождения. Химический состав используемых вонцевтратов приведен в табл. 1. [c.21]

Осаждение других примесей из щелоков требует более сложной обработки при комплексном учете воздействия температуры, реагентов и концентрации. Результаты химического обогащения железных руд Франции подтверждают эффективность щелочного способа извлечение железа в концентрат для всех руд составляет около 93—96 %. Способ рассматривается как перспективный для обогащения силикатных железных руд и в других странах рокко, Испания, Ливан, СФРЮ и др.), железных руд с высоким содержанием оксидов алюминия (Индия, Аргентина и др.) с попутным получением глинозема, некоторых марганцевых руд, богатых железом (Индия, Италия, США), которые смогут использоваться, если их обогатить магнитной сепарацией оксидов железа и марганца, а также марганцевых руд Океании, в которых содержится фосфор.

Опытно-промышленный комплекс химического обогащения и обесфосфоривания марганцевого сырья, расположенный на промышленной площадке Грушевской обогатительной фабрики, предназначен для освоения в промышленных условиях новой технологии обо-гащ,ения заскладированных шламов, шламов промывки текущего производства ГОФ гидрометаллургическими методами. [c.230]

Предусмотрена возможность подачи сливов обесшламливания II стадии на опытно-промышленный комплекс химического обогащения и обесфосфоривания марганцевого сырья. [c.231]

Рентгенометрический фазовый анализ широко применяется, главным образом, для качественной, а при разработке специальных методик и для количественной характеристики минерального состава проб руды, продуктов обогащения, термической и химической их обработки. При изучении дисперсных смесей минералов, полиморфных модификаций, изоморфных замещений, ожелезнен-ных и обохренных образований особенно в марганцевых, алунитовых и бокситовых рудах этот метод является единственно возможным способом расшифровки минерального состава исследуемого продукта [24]. [c.255]

chem21.info

способ обогащения марганцевых руд — патент РФ 2237520

Способ обогащения марганцевых руд относится к обогащению полезных ископаемых и может быть использован в цветной металлургии на обогатительных фабриках при переработке марганцевых руд. Способ включает обогащение в одном аппарате в затопленном слое пульпы из дробленой исходной руды с соотношением Т:Ж, равном 1:(1-5). Пульпу подают в пространство между пластинами тонкослойного модуля, подвергают знакопеременной пульсации. Отсадку обесшламленного продукта на искусственной постели производят при соотношении толщины искусственной постели и толщины слоя пульпы над решетом, равном 1:(5-100). Соотношение плотности извлекаемых марганцевых минералов и плотности материала искусственной постели составляет 1:(1,0-1,5). Технический результат – повышение эффективности обогащения бедных марганцевых руд в одну стадию, упрощение процесса обогащения, сокращение времени обогащения. 1 з.п. ф-лы, 1 табл.

Изобретение относится к обогащению полезных ископаемых, в частности гравитационному обогащению отсадкой, и может быть использовано в цветной металлургии на обогатительных фабриках при переработке марганцевых руд с получением марганцевого концентрата различного назначения: для производства ферромарганца, электролитического, алюмотермического марганца и сплавов марганца.

В настоящее время промышленность перерабатывает чаще всего руды, богатые по содержанию марганца, в которых марганца более 40%. Для такого сырья разработаны способы обогащения с достаточно высоким извлечением марганца в концентрат.

Для промышленности Урала и Сибири представляет интерес использование местных бедных марганцевых руд с содержанием марганца менее 30%, до 8% железа, 25-40% диоксида кремния, до 1% серы, а также незначительные количества примесей никеля, алюминия, кальция, меди, фосфора. Как правило, такие руды состоят из разных минералов, в частности пиролюзита, карбонатов, манганита, родонита, псиломелана, халцедона, кварца и других.

Известны различные способы переработки марганцевых руд неоднородного минералогического состава.

Обогащение таких руд осуществляют разными способами, в том числе, гравитационным обогащением отсадкой.

Известен способ отсадки марганецсодержащих руд, включающий подачу исходной руды в рабочее пространство отсадочной машины, разделение руды ни искусственной постели на легкую и тяжелую фракции в пульсирующем потоке энергоносителя при воздействии на него силовым полем импульсов в направлении, противоположном направлению разгрузки тяжелой фракции при отношении скорости импульсов и скорости разгружаемых частиц тяжелой фракции 0,5-0,95 и вывод тяжелой фракции вниз через постель, а легкой фракции — через порог (СССР, МПК 6 В 03 В 5/10, авт. св-во №1676655, Способ отсадки марганецсодержащих руд).

Недостатками этого способа обогащения являются:

1. Использование способа только для окисной марганцевой руды.

2. Невозможность получения качественного концентрата марганца из руд с пониженным содержанием марганца (менее 30%).

Наиболее близким изобретению по сущности и достигаемому результату является способ обогащения смешанных окисно-карбонатных марганцевых руд, включающий промывку, дробление, классификацию руды по крупности и отсадку отдельно каждого класса крупности. Вначале ведут отсадку надрешетного продукта в асимметричном режиме при соотношении скоростей восходящего и нисходящего потоков воды (1:2)-(1:5), амплитуде пульсации потока 8-20 мм, частоте колебаний 1,8-3,2 Гц и расходе воды 4,2-5,8 м3/т с выделением окисно-карбонатного концентрата. Затем производят отсадку промпродукта в симметричном режиме при амплитуде пульсации потока 20-35 мм, частоте колебаний 0,8-1,4 Гц и расходе воды 1,8-2,5 м3/т с получением карбонатного концентрата.

Способ позволяет при разделении смешанной окисно-карбонатной марганцевой руды выделить окисно-карбонатный концентрат с содержанием марганца 32,7-34,3%, используемый для выплавки ферромарганца, и карбонатный концентрат с содержанием марганца 28-30%, пригодный для выплавки силикомарганца (СССР, МПК 4 В 03 В 7/00, авт. св-во №1458005. Способ обогащения смешанных окисно-карбонатных марганцевых руд).

Недостатками этого способа обогащения являются:

1. Сложность, многостадийность процесса обогащения, включающего предварительную промывку, грохочение, классификацию исходной руды, многократную отсадку исходного и разных промежуточных продуктов, а также обогащение объединенных сливов отсадочных машин.

2. Невозможность получения концентрата с содержанием марганца выше 35% за одну стадию отсадки.

3. Длительность технологического цикла.

Известные в технике способы позволяют обогащать марганецсодержащие руды.

Однако известные способы не позволяют получать концентрат марганца с содержанием его более 40% при обогащении в одну стадию бедных марганцевых руд.

Изобретение решает задачу обогащения способом отсадки бедных марганцевых руд с получением высококачественного концентрата марганца, что является актуальным для вовлечения таких руд в переработку.

Техническим результатом от использования изобретения является получение за одну стадию обогащения в одном аппарате высококачественного концентрата с содержанием марганца не менее 40%.

Это достигается способом, в котором обогащение ведут в одном аппарате в затопленном слое пульпы исходной дробленой руды с соотношением Т:Ж=1:(3-5), которую подают в пространство между пластинами тонкослойного модуля и подвергают знакопеременной пульсации, с выделением шламов. Обесшламленный продукт разделяют отсадкой на искусственной постели при соотношении толщины искусственной постели и толщины слоя пульпы над решетом, равном 1:(5-100), соотношении плотности извлекаемых марганцевых минералов и плотности материала искусственной постели, равном 1:(1,0-1,5), с выделением концентрата марганца и хвостов.

От прототипа изобретение отличается тем, что обогащение ведут в затопленном слое исходного материала в одном аппарате, непрерывно подавая пульпу из предварительно дробленой исходной руды с соотношением Т:Ж, равном 1:(3-5), в пространство между пластинами тонкослойного модуля и подвергают знакопеременной пульсации; обесшламленный продукт разделяют отсадкой на искусственной постели при соотношении толщины искусственной постели и толщины слоя пульпы над решетом, — равном 1:(5-100), соотношении плотности извлекаемых марганцевых минералов и плотности материала искусственной постели, равном 1:(1,0-1,5), с выделением марганцевого концентрата и хвостов.

Заявляемый способ позволяет обогащать бедные марганцевые руды, включающие различные минералогические формы марганца, с получением концентрата, содержащего не менее 40% марганца.

Режимы осуществления способа определены экспериментально.

В таблице 1 представлены результаты выбора режимов отсадки. Исследования, выполненные авторами изобретения, подтверждают, что максимальное содержание марганца в обогащенном концентрате достигается в определенных интервалах режима отсадки. Отклонение от этих интервалов уменьшает массовую долю марганца в концентрате и извлечение.

Выход за пределы выбранного отношения Т:Ж в пульпе исходной марганцевой руды в сторону его уменьшения или увеличения также снижает показатели обогащения.

Осуществление изобретения иллюстрируется следующими примерами.

Пример 1. Способ обогащения марганцевой руды осуществлен в отсадочной машине ОМЗ-0,1.

Исходный материал — марганцевая руда состава (мас.%): марганец — 25, железо — 3,2, алюминий — 2,5, кальций — 1,5, сера — 1,0, диоксид кремния — 28, фосфор — 0,1, медь — 0,8, никель — 0,1, остальное — порода.

Руду дробят до крупности минус 5 мм и готовят пульпу с содержанием твердой фазы 20%. Пульпу непрерывно загружают в рабочее пространство отсадочной машины ОМЗ-0,1 между пластинами тонкослойного модуля, подвергая знакопеременной пульсации потока с амплитудой 45,5 мм и частотой 6,7 Гц. Шламы при этом выделяются в слив. Обесшламленный продукт самотеком по пластинам тонкослойного модуля направляется на искусственную постель из ферромарганца с крупностью частиц в пределах — 13+6 мм, отношение плотности марганцевых минералов к плотности искусственной постели 1:1. Разделение в слое искусственной постели осуществляют при соотношении ее толщины к толщине слоя пульпы над решетом 1:40. В подрешетное пространство через искусственную постель и решето проходит тяжелая фракция и поступает в разгрузочный узел концентрата, а легкая фракция самотеком перетекает через порог в разгрузочный узел хвостов.

Полученный концентрат марганца содержит (мас.%): марганца — 42,8, диоксида кремния — 24,5. Извлечение марганца в концентрат составляет 60,2%.

Пример 2. Обогащение марганцевой руды осуществляют аналогично примеру 1.

Исходная марганцевая руда содержит (мас.%): марганца — 20, железа — 2,9, алюминия, кальция — 0,35, серы — 0,18, диоксида кремния — 24, фосфора — 0,03, серы — 0,1, меди — 0,1, никеля — 0,01, остальное — порода.

Пульпу готовят из раздробленной до крупности минус 5 мм руды с соотношением Т:Ж=1:3 и подают непрерывно в рабочее пространство отсадочной машины между пластинами тонкослойного модуля, подвергая знакопеременной пульсации потока с амплитудой 61,1 мм, выделяя в слив шламы. Обесшламленный продукт самотеком направляется на искусственную постель из ферромарганца крупностью — 13+6 мм, отношение плотности марганцевых минералов к плотности искусственной постели 1:1,5, а отношение толщины искусственной постели к толщине слоя пульпы над решетом 1:100.

Тяжелая фракция через искусственную постель и решето проходит в подрешетное пространство и поступает в разгрузочный узел концентрата, а легкая фракция — в разгрузочный узел хвостов.

Полученный концентрат марганца содержит (мас.%): марганца — 40, диоксида кремния — 20,1. Извлечение марганца в концентрат составляет 53,5%.

Пример 3. Способ осуществляют аналогично примеру 1.

Исходная марганцевая руда содержит (мас.%): марганца — 30, железа — 6,0, алюминия — 5, кальция — 2,0, серы — 0,7, диоксида кремния — 35, фосфора — 1,0, меди — 0,1, никеля — 0,1, остальное — порода.

Руду дробят до крупности минус 2 мм.

Пульпу с соотношением Т:Ж=1:5 непрерывно подают между пластинами тонкослойного модуля отсадочной машины, подвергая знакопеременной пульсации с амплитудой 30 мм и частотой 6,7 Гц. Обесшламленный продукт разделяют отсадкой на искусственной постели из ферромарганца крупностью — 13+3 мм, отношение плотности марганцевых минералов к плотности искусственной постели 1:1,2, а отношение толщины постели к толщине слоя пульпы над решетом 1:5.

Выделенный концентрат содержит (мас.%): марганца — 45, диоксида кремния — 20,3. Извлечение марганца в концентрат составляет 63,5%.

Заявляемый способ обогащения марганцевых руд осуществлен в полупромышленном масштабе на рудах Северо-Файзуллинского и Южно-Файзуллинского месторождений.

Полученные результаты подтверждают работоспособность заявляемого способа обогащения марганцевых руд.

Заявляемый способ позволяет следующее.

1. Упростить процесс переработки бедных марганцевых руд за счет осуществления одностадийного обогащения исходной руды.

2. Повысить эффективность отсадки бедных марганцевых руд, достигая содержания марганца в концентрате не менее 40%.

3. Сократить время обогащения, исключая неоднократный возврат промежуточных продуктов на повторную отсадку.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ обогащения марганцевых руд, включающий дробление руды, загрузку ее в отсадочную машину и отсадку с выделением концентрата, отличающийся тем, что дробленую руду подают в пространство между пластинами тонкослойного модуля, подвергая знакопеременной пульсации, отсадку обесшламленного продукта ведут на искусственной постели при соотношении толщины искусственной постели и толщины слоя пульпы над решетом, равном 1:(5-100), соотношении плотности извлекаемых марганцевых минералов и плотности искусственной постели, равном 1:(1,0-1,5), при этом обогащение исходного продукта осуществляют в одном аппарате в затопленном слое.

2. Способ по п.1, отличающийся тем, что обогащение ведут из пульпы исходной руды с соотношением Т:Ж, равном 1:(1-5).

www.freepatent.ru

Обогащение карбонатных марганцевых руд Текст научной статьи по специальности «Химия»

УДК 546.7

В. И. Левашова (д.х.н., проф.)1, В. Н. Майстренко (д.х.н., проф. зав. каф., чл.-корр. АН РБ)2, Е. В. Казакова (асс.)1

Обогащение карбонатных марганцевых руд

1 Стерлитамакский филиал Башкирского государственного университета, кафедра химии 453103, Стерлитамак, пр. Ленина, 49; тел. (3473) 433593, e-mail: [email protected]

2Башкирский государственный университет, кафедра неорганической химии 450074, г. Уфа, ул. Заки Валиди, 32; тел. (347) 2299708

V. I. Levashova1, V. N. Maistrenko2, E. V. Kazakova1

Enrichment of carbonate manganese ore

1 Sterlitamak Branch of Bashkir State University, Chair of Chemistry 453103, Republic of Bashkortostan, Sterlitamak, Lenin Av. 49; ph. (3473) 433593, e-mail: [email protected] 2Bashkir State University 450074, Republic of Bashkortostan, Ufa, Zaki Validi Str, 32, ph. (347) 2299708

По оценкам геологов, в Улу-Телякском месторождении (Республика Башкортостан) марганцевых руд содержится более 11 млн т оксидных и карбонатных марганцевых руд, в которых содержание марганца составляет 7—25 % мас. Представлены результаты исследований по обогащению обедненных карбонатных марганцевых руд Улу-Телякского месторождения, состава, % мас. : СаС03 — 70-80; Мп02 — 7-25; Мп203- 0.3-1.5; Ре203- 2-5; А1203 — 1-2; БЮ2 — 4-7; MgC03 — 1-3. Предложен бескислотный способ обогащения обедненных марганцевых руд, основанный на предварительном прокаливании руды с последующим выщелачиванием пека водным раствором хлорида аммония с получением марганцевого концентрата с содержанием Мп02 не менее 45%.

Ключевые слова: выщелачивание; декарбок-силирование; карбонатная марганцевая руда; марганцевый концентрат; хлористый аммоний.

According to estimation given by geologists of Ulu-Telyak manganese ore deposit (Republic of Bashkortostan) there are more than 11 mln. t of oxidized and carbonate manganese ores, in which the content of manganese is equal to 7—25 % mas. The results of the research in enriching impoverished carbonate manganese ores in Ulu-Telyak deposit are given there, composition, % mas.: CaCO3 — 70-80; MnO2 — 7-25; Mn2O3 -0.3-1.5; Fe2O3 — 2-5; Al2O3 — 1-2; SiO2 — 4-7; MgCO3 — 1-3. We propose an acidless way of enriching impoverished manganese ores, based on preliminary ore annealing with the following pitch lixiviation witch water solution of ammonium chloride and getting manganese concentrated product with content not less than 45%.

Key words: decarboxylirating; lixiviating; carbonate manganese ore; manganese concentrated product; ammonium chloride.

Марганец — один из металлов, наиболее часто используемых для раскисления, десуль-фурации и легирования сталей (более 90% производимого марганца применяют в металлургии). В настоящее время на территории нашей страны обнаружено более 20 марганцевых месторождений, большая часть из которых находится на Урале, остальные в Сибири и на Дальнем Востоке. Несмотря на наличие большого числа месторождений марганцевых руд, в России ощущается острейший дефицит товарных марганцевых продуктов, которые в на-

Дата поступления 26.10.12

стоящее время вытеснены импортной продукцией. В последние годы, в промышленном масштабе не эксплуатируется ни одно месторождение марганца 1.

Как и во всем мире, в России запасы марганца представлены в основном труднообога-тимыми карбонатными рудами (90.8%), но также имеются легкоперерабатываемые оксидные и смешанные руды. Более 11 млн т 2 марганцевых руд сосредоточены в Республике Башкортостан с содержанием марганца от 5 до 24 %. Крупнейшие залежи карбонатных марганцевых руд находятся в Улу-Телякском месторождении. В этой связи представляет интерес

разработка технологии производства концентрата диоксида марганца и его солей на основе обедненных марганцевых руд.

Из бедных марганцевых руд марганец можно извлечь различными способами. Для извлечения марганца используются минеральные кислоты (серная, соляная, азотная), растворы хлорида кальция, солей двухвалентного железа и другие реагенты 3-7. Выбор реагента для выщелачивания марганца определяется формой нахождения последнего в руде. Руды многих отечественных месторождений содержат марганец как в низкой, так и в высокой степени окисления, поэтому в качестве выщелачивающих реагентов желательно использовать соединения, способные не только растворять соединения марганца в низкой степени окисления, но и переводить в раствор соединения высокоокисленного марганца.

Цель работы — разработка способа обогащения карбонатной марганцевой руды с получением марганцевого концентрата с содержанием Мп02 не менее 45%.

Экспериментальная часть

Проведены исследования по обогащению карбонатной марганцевой руды Улу-Телякско-го месторождения Республики Башкортостан, состава, % мас.: СаС03 — 70—80; Мп02 — 725; Мп203 — 0.3-1.5; Ре203 — 2-5; Л1203 — 12; БЮ2 — 4-7; MgC03- 1-3. Состав проб определяли с использованием методик по ГОСТ 25823 — 83 С. 9, 22772.10-90, 22772.4-96, 25823 — 83 С. 5, 25823 — 83 С. 5, 24937-81, 22772.5-90.

Обжиг руды проводили в муфельной печи 8Ы0Ь 8.2/1100 в интервале температур 3001000 0С на воздухе. Полученный пек охлаждали и подвергали выщелачиванию водным 10%-м раствором хлорида аммония с массовым соотношением руда : хлорид аммония 1 : 1-4 в течение 0.5-2 ч. Далее от реакционной смеси отделяли нерастворимый осадок, который промывали водой и высушивали. Полученный продукт представлял собой концентрат диоксида марганца, диоксида кремния и оксида алюминия. Фильтрат, содержащий хлориды кальция, магния и аммония, подвергали карбонизации отходящими газами стадии термического декарбоксилирования, содержащими углекислый газ. При карбонизации образуются карбонаты кальция (80-90 %) и магния (1020 %), которые выделяются в виде твердой фазы и отделяются фильтрацией. Жидкая

фаза представляет собой 10%-й раствор хлорида аммония, который возвращается на стадию выщелачивания пека.

Результаты и их обсуждение

Согласно проведенным исследованиям, из рис. 1, 2 видно, что при прокаливании руды на воздухе при температуре 300-1000 0С и продолжительности 1-4 ч за счет декарбонизации в результате изменения массы твердой фазы возрастает относительное содержание в руде 8-14 % и 7-12 %.

О 300 400 500 600 700 800 900 1000

Температура. °С

Рис. 1. Изменение относительного содержания Мп2Оз в карбонатной руде в процессе прокаливания

14

12 10

4

20 *-1-1-1-1-1-!-1-1

О 300 400 500 600 700 Е00 ООО 1000

Температура °С

Рис. 2. Изменение относительного содержания MnO2 в карбонатной руде в процессе прокаливания

Процесс выщелачивания пека 10%-м водным раствором хлорида аммония протекает с выделением тепла, за счет которого температура реакционной смеси повышается от 20 до 100 0С. При выщелачивании оксиды щелочноземельных металлов переходят в раствор в виде хлоридных солей кальция и магния.

CaO+2Nh5Cl^CaCl2+2Nh4+h3O

MgO+2Nh5Cl^MgCl2+2Nh4+h3O

Оптимальное время для перевода в раствор солей кальция и магния из руды при массовом соотношении руда : хлористый аммоний 1 : 1 равно 60 мин (рис. 3, 4). При выщелачивании также образуется хлорид марганца, его выход составляет от 0.02 до 0.07 % (рис. 5). Полученный концентрат содержит до 50 % Мп02 (рис. 6).

Рис. 5. Влияние хлорида аммония на выход МпС12:

1 — массовое соотношение руда : хлорид аммония 1 : 1; 2 — массовое соотношение руда : хлорид аммония 1 : 2; 3 — массовое соотношение руда : хлорид аммония 1 : 4.

Рис. 3. Влияние хлорида аммония на выход СаС12:

1 — массовое соотношение руда : хлорид аммония 1: 1; 2 — массовое соотношение руда : хлорид аммония 1 : 2; 3 — массовое соотношение руда : хлорид аммония 1 : 4.

Рис. 4. Влияние хлорида аммония на выход МдС12:

1 — массовое соотношение руда : хлорид аммония 1 : 1; 2 — массовое соотношение руда : хлорид аммония 1 : 2; 3 — массовое соотношение руда : хлорид аммония 1 : 4.

Рис. 6. Влияние хлорида аммония на выход Мп02:

1 — массовое соотношение руда : хлорид аммония 1 : 1; 2 — массовое соотношение руда : хлорид аммония 1 : 2; 3 — массовое соотношение руда : хлорид аммония 1 : 4.

Таким образом, оптимальная температура и время для термической обработки руды составляет 800 0С продолжительностью 4 ч. Выщелачивание пека 10%-м водным раствором хлорида аммония, взятого в массовом соотношении руда : хлорид аммония 1:1, проводится в течение 1 ч.

Процесс выщелачивания протекает в нейтральной среде водного раствора хлорида аммония, среда некоррозионная, что не требует особых требований к материалу оборудова-

ния на стадии выщелачивания. При этом наряду с диоксидом марганца образуется карбонат кальция высокого качества. Процесс переработки марганцевых руд бессточный, так как образующийся раствор хлорида аммония возвращается в технологический цикл выщелачивания. По результатам исследований получен , 9

патент

Литература

1. Шарков А. А. // Разведка и охрана недр.-2000.- С.15.

2. Минниханова Э. А. Электрохимическое окисление Мп (II) в хлоридных средах: Дис. … канд. хим. наук.- Стерлитамак, 2005.- С.3.

3. Пат. № 2222624 РФ / Хисматуллин С. Г., Шаповалов В. Д., Дмитриев Ю. К., Минниханова Э. А., Локтионов Н. А., Жариков В. Г., Зеленов С. П., Муратов М. М. // Опубл. 27.01.2004.

Пат. № 2039109 РФ / Щелкин А. А., Баранов В. М., Бубнов В. К., Яхно Я. И.// Опубл. 9.07.1995.

Пат. № 2038396 РФ / Толстогузов Н. В., Нох-рина О. И., Рожихина И. Д., Гуменный В. Ф. / / Опубл. 27.06.1995.

Толстогузов Н. В. Использование карбонатных и бедных железомарганцевых руд восточных районов для производства ферросплавов // Сб. науч. тр. Осадочное и вулкано-осадочное мар-ганц. рудообразование.- Каражал.- 1982.-С.112.

А. с. СССР № 1832736 / Колпаков С. В., Мизин В. Г., Сирина Т. П., Нестеров Ю. В., Черкасов В. К. // Опубл. 27.07.1996. Позин М.Е. Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот). Ч. 1.- Ленинград: Химия, 1974.- 792 с.

Пат. № 2441085 РФ /Воронин А. В., Казакова Е. В., Левашова В. И., Мавлютова Р. Ж., Май-стренко В. Н., Морева О. В., Мустафин А. Г., Шаповалова Е.В. // Б. И.- 2012.- №3.

5

6

7

8

9

cyberleninka.ru

Обогащение марганцевых руд гравитационно-магнитофлотационными методами

Добываемая из недр марганцевая руда (сырая) вследствие высокого содержания компонентов пустой породы (нерудных минералов — кварца, каолиновой глины и др.) не может быть использована в металлургическом переделе, поэтому подвергается обогащению с применением различных методов: гравитационного, магнитного, флотационного в различном их сочетании. Этим методам предшествует стадия (так называемая промывка сырой руды), которая в общей технологической схеме обогащения всех видов марганцевой руды (оксидной, смешанной, карбонатной) имеет важное значение.

Материальная база

Марганцеворудная промышленность СНГ для переработки исходной сырой руды и производства товарных концентратов имеет мощный потенциал обогатительных фабрик, входящих в основном в три горно-обогатительных комбината: Марганецкий (МГОК), Орджоникидзевский (ОГОК) и ПО «Чиатурмарганец». На введенном в 1987 г. новом четвертом Таврическом ГОКе (ТГОК) мощности по обогащению добываемой руды пока что отсутствуют. Небольшая обогатительная фабрика на Джездинском рудном комбинате (РК) (Казахстан). Структура основных фондов обогатительных фабрик по ГОКам приведена в табл. 6.6. В целом по отрасли в структуре основных фондов стоимость зданий составляет 30,24 %, сооружений 43,02 %, рабочих машин и оборудования 14,18 %, передаточных устройств 9,25 %. По отдельным ГОКам стоимость основных фондов по статьям составляет: зданий от 27 до 37 %, сооружений от 30 до 50 %, рабочих машин и оборудования от 12 до 30 % и передаточных устройств от 5 до 10 %.

В составе ОГОК функционируют три обогатительные фабрики: Чкаловская (сооруженная в 1965 г.;, Богдановская (сооруженная в 1959 г.) и Александровская (сооруженная в 1934 г.).

На МГОКе работают две фабрики — Грушевская (1961 г.) и Центральная (1949 г.). На балансе ПО «Чиатурмарганец» находится восемь обогатительных фабрик, в том числе ЦОФ РУ им. Ленина, ЦОФ-2 РУ им. Патаридзе (1957 г.), ОФ-25 РУ Перевеси, ОФ-29 РУ им. Калинина, ОФ-Дарквети РУ им. Димитрова (1961 г.), ПерОФ им. Орджоникидзе (1940 г.), Центральная доводочная фабрика (ЦДФ) и Центральная флотационная фабрика (ЦФФ).

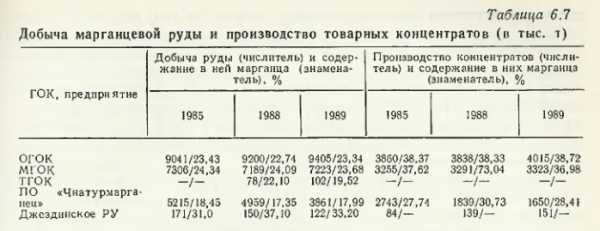

В 1987 г. на все фабрики поступило для обогащения 21908,8 тыс. т сырой марганцевой руды (натуральной массы) или 17327,8 тыс. т (сухой массы). Средняя влажность сырой руды составила 20,91 %. Среднее содержание марганца в руде было в 1986 г. 22,09 %, в 1987 г. 22,06 %. Выпуск товарных концентратов в 1987 г. достиг 9355,7 тыс. т натуральной массы или 7955,2 тыс. т сухой массы. Среднее содержание марганца в обогащенной руде (бессортном концентрате) составило 35,44 %, а влажность 14,97 %. Выход концентрата несколько снизился с 46,01 % в 1987 г. Извлечение марганца из марганцевой руды, поступившей на обогащение, в товарные концентраты составило 73,74 % в 1987 г. (в 1986 г. 74,12 %). Производство товарных концентратов в 1987—1990 гг. па ГОКах отрасли характеризовалось, данными, приведенными в табл. 6.7.

metallurgy.zp.ua

Обогащение марганцевых руд — Способ обогащения марганцевой руды

Язык: Русский- 中文

- English

- Español

- Français

- اللغة العربية

- Дробилка

- Шаровая мельница

- Сгуститель

- флотомашина

- Контакты

- Новости

- Тема проекта

- Новости компании

- Видео-центр

- Удачные проекты

- Варианты решения

- Флотация золотосодержащих руд

- Обогащение золота (CIL)

- Кучное выщелачивание золота

- Обогащение золота уголь-в-пульпе (CIP)

- Обогащение никелевой руды

- Обогащение магнетитовых руд

- Обогащениe сурьмяных руд

- Обогащение серебряной руды флотацией

- Обогащение железных руд

- Обогащение молибденовых руд

- Обогащение вольфрамовых руд

- Обогащение марганцевых руд

- Обогащение хромовой руды

- Обогащение шеелитовых руд флотацией

- Обогащение оловянных руд

- Обогащение гематитовых руд

- Технология обогащения медно-свинцово-цинковых руд

- Обогащение баритовой руды

- Обогащение графитовой руды

- Обогащение кварцевых песков

- Флотация флюоритовых руд

- Флотационное обогащение руд фосфатных

- Технология обогащения разных хвостов

- Оборудование

- Дробильное оборудование

- Сортировочное оборудование

- Измельчительное оборудование

- Оборудование для классификации

- Контактный чан

- Флотационная машина

- Гравитационное оборудование

- Магнитный сепаратор

- Сгуститель

- Фильтровальное оборудование

- Оборудование для цианирования

- Питательное оборудование

- Ленточные конвейеры

- Железоотделитель

- Горное оборудование для автоматического управления

- Износостойкие клапаны

- Шламовый насос

- Гидроциклон

- Проект по обогащению под ключ

- Испытание руды на обогатимость

- Горное проектирование

- Изготовление оборудования

- Упаковка и доставка

- Инженерное управление

- Монтаж и наладка

- Подготовка рабочих

- Достижение проектных показателей

- О нас

- О компании

- Корпоративная культура

- История развития

- Команда специальностей

- Главная

- Варианты решения

- Главная

- О нас

- Проект по обогащению под ключ

- Оборудование

- Удачные проекты

- Новости

miningmachines.ru