Комплекс состоит из дробильно-сортировочного и обогатительного участков. Дробильно-сортировочный участок предполагает двухстадийное дробление, вывод из процесса обогащения класса «минус» 2 мм ввиду его низкой ликвидности и подачу исходного материала 2-10..40мм на модуль обогащения. Оптимальная крупность исходного определяется по результатам лабораторных исследований на обогатимость. Модуль обогащения производит разделение исходного с получением трех продуктов: концентрат 1го сорта, концентрат 2го сорта и хвосты. Как опция возможна установка подмодуля перечистки для доводки концентрата 2го сорта до 1го. Всё зависит от органичивающих параметров: плановая рентабельность и допустимое содержание Mn на борту.

При наличии в исходном материале, например, барита — комплекс дооснащается подмодулем магнитной сепарации для получения двух товарных продуктов. Так как стоимость марганцевой руды определяется ценой за процент содержания марганца в концетрате с содержанием Mn 37% (Manganese Ore Index 37% Price) и за последние годы c 2015 и по настоящее время колеблется в очень широком диапазоне 1,2..8$ ($ per dmtu of metal contained), то и окупаемость проектов по добыче и обогащению марганца может иметь различные сроки. Колебание цены от региона к региону тоже имеет место. Для примера, по состоянию на 18 ноября 2019го цена на условиях FOB Port Elizabeth составляла 2,61$ за процент (1т 37% Mn — 96,6$).

Экономика добычи и обогащения марганцевой руды в первом приближении следующая (со всеми производственными затратами: транспорт, техника, электроэнергия, зарплата, расходные материалы и т.д.):

— затраты на добычу открытым способом — 5..6$ на тонну исходного;

— затраты на добычу шахтным способом — 15..20$ на тонну исходного;

— затраты на обогащение — до 3$ на тонну исходного;

— выход концентрата при обогащении — 30..40%;

Итого в общем случае затраты на тонну концентрата Mn 37%:

— 13..30$ при карьерной добыче;

— 45..75$ при шахтной.

Первый наш опыт обогащения марганцевых руд уходит истоками в разработки проектно-конструкторского института «Гипромашуглеобогащение», выходцами из которого мы и являемся, когда сотрудниками компании ГРАВИКОН на Ордженикидзевском ГОКе (обогатительная фабрика Чкаловская) были внедрены только недавно ставшие серийными отсадочные машины МО208 из типоразмерного ряда МО (1987..88 г.г.), пришедшего на смену старой серии отсадочных машин ОМ (12; 18; 24).

В конце 90х г.г. нами под руководством к.т.н.Руля Александра Сергеевича и при активном содействии ведущих специалистов и обогатителей Марганецкого ГОКа (главный обогатитель Болобан Борис Алексеевич и его коллеги) была разработана, со временем модернизирована и внедрена серия отсадочных машин с подвижным решетом (ОМПР). Как показала практика, отсадочные машины с подвижным решетом при обогащении марганцевых руд показали значительно лучшие количественно-качественные показатели по сравнению с классическими отсадочными машинами (фактор разделения выше на 30%). Разработка получилась на столько удачной, что и спустя годы Марганецкий ГОК расширял и обновлял свой парк этого оборудования.

Старая водно-пульсационная ОМ в конце цикла эксплуатации на обогащении марганцевых руд:

Монтаж новой ОМ с подвижным решетом:

Со временем на основе накопленного опыта мы провели модернизацию ОМПР, заменили механизм пульсаций что положительно сказалось на стабильности работы машины. Сейчас в стадии разработки находится новая ОМПР с электрическим приводом, что позволит отказаться от компрессора высокого давления (6 атм), который необходим для традиционных ОМПР.

Усовершенствованные отсадочные машины с подвижным решетом нашли применение не только для марганцевых руд, но и при обогащении аллювиальных месторождений в условиях Африки (Либерия, Гвинея).

Наши отсадочные машины работают на обогащении марганца не только в Украине, но и

в Республике Казахстан. Именно по инициативе наших казахских коллег-ведущих технологов отрасли наши машины были усовершенствованы и получили модуль безэлеваторной разгрузки. При всех достоинствах элеваторов они: а) дороги; б) сложны в обслуживании, особенно при необходимости замены направляющих. Наше решение позволило отказаться от громоздких «демидовских» механизмов (элеваторов), увеличить надежность, снизить эксплуатационные затраты и сократить время на регламентное обслуживание и ремонт.

При обогащении марганцевых руд на этапе принятия решения важное значение имеет исследование на обогатимость. Ярким примером почему является следующий случай. В 2008 г. правительство Грузии проводило тендер по продаже концессий на разработку участков Шкмерского месторождения. Как известно, в Грузии давно и успешно разрабатывается Чиатурское месторождение марганца. К нам обратилась тбилисская компания «МЕТЭКС», которая планировала приобрести лиценцию и начать переработку марганцевой руды. И окисленные, и карбонатные руды представленные ими на исследования (представительные пробы из 55 скважин) визуально даже с точки зрения ведущих специалистов отрасли выглядели весьма похожими на руды Марганецкого месторождения и должны были хорошо обогащаться. Однако, исследования на обогатимость показали практически отсутствие разделения исходного по слоям: в концентрате содержание Mn составляло всего 21% (на 0,5..1% выше,чем в хвостах — т.е. в районе статистической погрешности). И углублённые исследования это подтвердили — в рудах Шкмерского месторождения вкрапления Mn имеют очень небольшой размер и равномерно распределены по руде, что делает ее обогащение нерентабельным и нецелесообразным. По крайней мере, на тех участках месторождения, которые были предложены к покупке.

Еще одним примером, когда исследования на обогатимость не только желательны, но и необходимы, является обогащение марганцево-баритных руд. Такие руды наряду с манганитом содержат барит и, зачастую, гематит. Ввиду близости плотностей барита и манганита, а так же слабомагнитных свойств манганита и гематита, получение чистых товарных продуктов экономически целесообразными методами может представлять определенную трудность. У нашей компании есть технологический решения и опыт обогащения и таких материалов.

Если у вас есть задачи по комплексному обогащению марганцевых руд (включая отвалы с низким содержанием Mn) мы готовы провести лабораторные исследования вашего исходного материала на обогатимость, оценить количественно/качественные показатели обогащения в условиях промышленной эксплуатации, капитальные затраты, себестоимость переработки и спроектировать оптимальную технологическую схему исходя из ваших условий и задач.

Mn Казахстан |

Mn (карбонатная) Украина |

Mn Грузия |

Mn Иран |

- 中文

- English

- Español

- Français

- اللغة العربية

- Português

- Дробилка

- Шаровая мельница

- Сгуститель

- флотомашина

- Контакты

- Новости

- Тема проекта

- Новости компании

- Технология

- Руда

- Оборудование

- Видео-центр

- Удачные проекты

- Варианты решения

- Обогащение золота (CIL)

- Кучное выщелачивание золота

- Обогащение золота уголь-в-пульпе (CIP)

- Обогащение никелевой руды

- Обогащение магнетитовых руд

- Обогащениe сурьмяных руд

- Обогащение серебряной руды флотацией

- Обогащение железных руд

- Обогащение молибденовых руд

- Обогащение вольфрамовых руд

- Обогащение марганцевых руд

- Обогащение хромовой руды

- Обогащение шеелитовых руд флотацией

- Обогащение оловянных руд

- Обогащение гематитовых руд

- Технология обогащения медно-свинцово-цинковых руд

- Обогащение баритовой руды

- Обогащение графитовой руды

- Обогащение кварцевых песков

- Флотация флюоритовых руд

- Флотационное обогащение руд фосфатных

- Технология обогащения разных хвостов

- Оборудование

- Дробильное оборудование

- Сортировочное оборудование

- Измельчительное оборудование

- Оборудование для классификации

- Контактный чан

- Флотационная машина

- Гравитационное оборудование

- Магнитный сепаратор

- Сгуститель

- Оттирочный скруббер

- Фильтровальное оборудование

- Оборудование для цианирования

- Питательное оборудование

- Ленточные конвейеры

- Железоотделитель

- Горное оборудование для автоматического управления

- Износостойкие клапаны

- Шламовый насос

- Гидроциклон

- Проект по обогащению под ключ

- Испытание руды на обогатимость

- Горное проектирование

- Изготовление оборудования

- Упаковка и доставка

- Инженерное управление

- Монтаж и наладка

- Подготовка рабочих

- Достижение проектных показателей

- О нас

- О компании

- Корпоративная культура

- История развития

- Команда специалистов

- выставка

- Главная

- Главная

- О нас

- Проект по обогащению

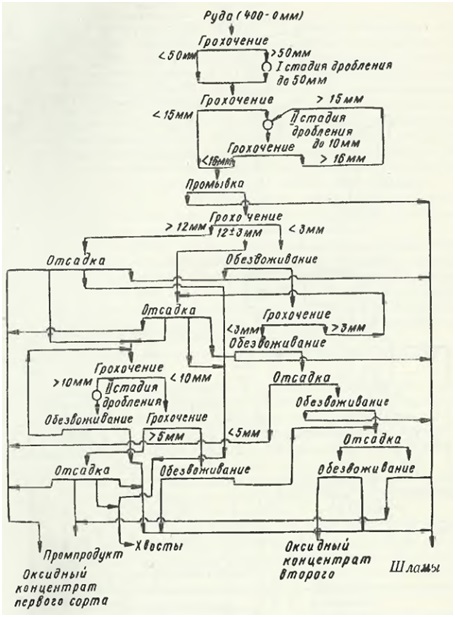

Технологические схемы обогащения марганцевых руд приднепровских месторождений

Схемы сквозного обогащения руд марганца различных месторождений во многом определяются требованиями, предъявляемыми предприятиями черной металлургии к химическому и гранулометрическому составам концентратов. Важными показателями металлургической ценности концентратов являются также составы рудных и нерудных минералов и особенно содержание вредной примеси — фосфора. В общем требования ферросплавных заводов и доменных цехов металлургических комбинатов и заводов к марганцевым концентратам сводятся к возможно более высокому содержанию марганца, по возможности меньшему количеству пустой породы и прежде всего SiO2, меньшему удельному содержанию (P/Mn) и необходимому гранулометрическому составу. Во избежание смерзания концентратов в зимнее время и уменьшения транспортных расходов необходимо марганцевые концентраты поставлять потребителям небольшой влажности.

Регламентация этих показаний качества марганцевых концентратов обоснована, поскольку известно, что расходы средств и ресурсов на обогащение руд черных и цветных металлов многократно восполняются уменьшением производственных затрат на стадии металлургического передела полученных обогащением концентратов. Так, статистической обработкой данных промышленной выплавки ферромарганца в электропечах установлено, что повышение содержания марганца в концентрате на 1 % (в интервале 40—45 %) повышает извлечение марганца на 1,9 %, снижает удельный расход электроэнергии на 2,5 %, повышает производительность печей на 2,4 %. Такой характер связи установлен нами и при многофакторной обработке данных выплавки силикомарганца.

Наряду с улучшением технико-экономических показателей выплавки марганцевых ферросплавов, использование концентратов более высокого качества уменьшает количество отвальных шлаков, что уменьшает отчуждение земель под шлакоотвалы. Но стремление производить концентраты только высших сортов сопровождается большими потерями марганца на стадии обогащения руды и повышением себестоимости концентратов. В связи с этим в 60—70-е годы, т. е. в период ускоренного наращивания производства сырой руды и товарных концентратов, были проведены широкомасштабные исследовательские эксперименты и расчетные работы по установлению экономически обоснованных (в аспектах народнохозяйственной эффективности) кондиций на марганцевые концентраты с учетом качества добываемых из недр руд и требуемого качества марганцевых ферросплавов. Показано, что для каждого типа марганцевых руд и получаемых из них концентратов имеется предельно допустимое содержание компонентов, что обусловливает затраты по переделам как на стадии обогащения, так и металлургического передела концентратов.

Добываемую на Никопольском месторождении марганцевую руду подвергают обогащению на обогатительных фабриках МГОК (Грушевской и Центральной) и ОГОК (Богдановской, Чкаловской и Александровской). В 1987 г. начата промышленная добыча оксидной марганцевой руды на северном участке Большетокмакского месторождения (Таврический ГОК). Подземной добычей на шахте ТГОК было добыто марганцевой руды в 1987 г. 54,4 тыс. т со средним содержанием 19,83 % Mn.

Добытая оксидная руда ТГОК поступает на обогащение на Александровскую обогатительную фабрику. Несмотря на осадочный характер рудонакопления марганца в Никопольском и Большетокмакском месторождениях, содержания марганца, фосфора и кремния (SiO2) в сырой руде существенно отличаются, причем даже на отдельных участках как лево-, так и правобережного месторождений.

Поскольку руду в Никопольском марганцеворудном бассейне добывают шахтным и карьерным способами, поступающая на обогащение руда имеет различное качество, что следует из данных среднегодовых химических аналогов сырой руды (табл. 6.8). Так, на 1987 г. на обогащение поступала сырая руда с содержанием от 16,9 % Mn (Александровский карьер) до 27,8 % Mn (шахта 4/7) и от 32,8 % Si02 (ТГОК) до 51,9 % SiO2 (МГОК, шахта 3/5). По причине попадания карбонатных минеральных разностей содержание CaO в сырой руде изменялось от 0,84 % (МГОК, шахта 2) до 7,77 % (ТГОК). Отмечено также и изменяющееся абсолютное содержание фосфора в сырой руде от 0,112 (МГОК, шахта 1) до 0,204 % P (ТГОК, шахта). В никопольской марганцевой руде, как правило, содержание серы меньше (от 0,019 до 0,176 %), чем в Чиатурской руде. В сырой руде, поступившей на обогащение в 1987 г., изменялось и количество потерь при прокаливании от 7,54 (МГОК, шахта 2) до 21,8 % (ТГОК). Как отмечалось выше, абсолютное содержание фосфора не всегда характеризует качество концентрата. Более полной характеристикой является удельное содержание, т. е. отношение P/Mn. Данные о содержании марганца в руде, поступавшей на обогащение в 1987 г., расположены в возрастающем порядке, приведены соответствующие конкретному содержанию марганца концентрация фосфора и рассчитанное удельное содержание фосфора:

По данным работ, при обогащении сырой руды в процессе промывки некоторая часть фосфора (главным образом, кристаллохимически не связана с марганцевыми минералами) может удаляться в шламы, вследствие чего удельное содержание фосфора в марганцевом концентрате становится несколько ниже. Однако степень удаления фосфорсодержащих веществ зависит от минерального состава руды, природы фосфора, режима промывки и т. д. Основное количество фосфора переходит в мытую руду, количество MnO пропорционально содержанию марганца распределяется по сортам концентрата, чем выше содержание марганца в концентрате, тем больше и концентрация в нем фосфора. Таким образом, с повышением содержания марганца в концентрате растет извлечение его в ферромарганец или силикомарганец при относительно высоком и постоянном переходе фосфора в эти сплавы; концентрация фосфора в товарных марганцевых ферросплавах оказывается несколько ниже. Данные рис. 6.1, а иллюстрируют связь изменения содержания фосфора в концентратах с повышением в них концентрации марганца, а также допустимое удельное содержание фосфора (P/Mn) в концентрате для получения сплава ферромарганца (рис. 6.1, а) и силикомарганца (рис. 6.1, б) с заданным содержанием фосфора. Технологические схемы обогащения сырой марганцевой руды на фабриках Никопольского бассейна во многом однотипны, хотя имеются и отличия, заключающиеся, например, в отсутствии флотации или меньшем количестве стадий магнитного обогащения. Поскольку фабрики сооружались в различное время, часть из них реконструирована с установкой новых видов оборудования. Общим для сквозной технологической схемы обогащения является наличие промывки и отсадки (стадии гравитационного метода обогащения). Руду промывают в горизонтальных промывочных машинах, которые могут быть трех- и четырехванными с четырехлопастными винтами, а также трехванными с шестилопастными винтами. Отсадка производится в отсадочных машинах с подвижным решетом и на беспоршневых машинах. Для магнитной сепарации применяют валковые сепараторы типа 5СВК, ЭРМ-2, ЭРМ-3 и ЭРМ-4 при напряжении магнитного поля на зубце в рабочем зазоре (15—19) • 103 Э.

Флотация сливов промывочных машин, песков сгустителей и концентратов сепарации хвостов отсадки класса 1—0 мм ведется на флотационных машинах «Механобр-6В» по противоточной схеме с двумя перечистками концентрата в тринадцатикамерной или с тремя перечистками в восемнадцатикамерной флотационных машинах.

Технологическая схема обогащения сырой руды по гравитационномагнитно-флотационной схеме на Грушевской обогатительной фабрике приведена на рис. 6.2. Эта фабрика построена в 1961 г. В ее комплекс входят: корпус приема руды и крупного дробления, корпус промывки и флотации, корпус обогащения, корпус фильтрации, склады мелкого и крупного концентрата. Химический состав полученных в 1987 г. на этой фабрике концентратов характеризуется данными табл. 6.9, из которой следует, что наиболее высокое удельное содержание фосфора имеет место в флотационном концентрате 82,3 • 10-4 %, что подтверждает переход фосфорсодержащего вещества при промывке в сливы, хвосты отсадки, поступающие, как отмечалось выше, на флотацию.

В общем в 1987 г. на МГОК на обогащение поступило 5634,3 тыс. т сырой руды (сухой массы), из которой получено 2884,2 тыс. т бессортного концентрата (39,34 % Mn) с выходом 32,78 %, а из него получено оксидного 1847,1 тыс. т (в том числе по сортам: сорт I — 357,3 тыс. т; сорт IБ — 338,2 тыс. т; сорт II — 1151,5 тыс. т с содержанием марганца соответственно 44,27, 42,2 и 37,1 %) и 1037,2 тыс. т карбонатного с содержанием 30,38 % Mn и выходом его 18,4 %. Сквозное извлечение марганца в товарные концентраты составило 77,34 %. На Центральной обогатительной фабрике МГОКа обогащение руды ведется по гравитационномагнитной схеме. Промывка дробленой руды ведется в машинах типа «Эксцельсиор», а отсадка в отсадочных машинах. На Богдановской фабрике ОГОКа более широко применяется магнитная сепарация, что позволяет более полно извлекать марганец, хотя эти показатели во многом определяются более высоким качеством поступающей на обогащение руды.

Обогащение руды на Чкаловской обогатительной фабрике ведется по однотипной технологической схеме Грушевской обогатительной фабрики. В 1987 г. поступило на обогащение 777,9 тыс. т руды (сухой массы) и получено 320 тыс. т карбонатного концентрата, в том числе I сорта 261,7 тыс. т и II сорта 58,8 тыс. т с содержанием 28,67 и 24,4 % Mn соответственно при извлечении марганца 69,73 %.

Технологические схемы обогащения марганцевых руд Чиатурского месторождения

Промышленной разработке в течение длительного периода и до настоящего времени подвергаются марганцевые руды Чиатурского марганцевого региона, хотя в Чиатурском бассейне имеются и другие разведанные месторождения марганца. Выделяют несколько видов марганцевых руд: легкообогащаемые промывкой и осадкой; труднообогащаемые (карбонатные и окисленные руды и необогащаемые высококачественные, называемые «белта» и «мцвари»).

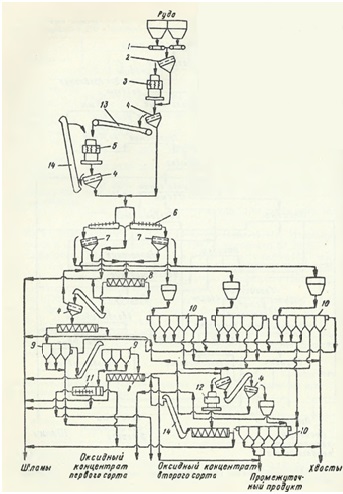

В Чиатурском бассейне действуют шесть обогатительных фабрик, на которых ведется обогащение сырой (исходной) руды (ЦОФ-1, ЦОФ-II, ОФ-Дерквети, ОФ-29, ОФ-25 и ПерОФ). Применяют схему гравитационного обогащения, по которой руду с содержанием 16—25 % Mn (табл. 6.10) подвергают двухстадийному дроблению, затем проводят промывку, классификацию и обогащение полученного после классификации каждого класса методом отсадки (рис. 6.3). Схема цепи аппаратов фабрики ЦОФ-II приведена на рис. 6.4.

Вследствие чрезмерной склонности исходной руды и рудных минералов к измельчению имеют место большие потери марганца со шламами (до 25 %), содержащими от 10 до 14 % Mn (табл. 6.11). Извлечение марганца в товарные концентраты в 1987 г. составило 67,28 %.

На фабрики ПО «Чиатурмарганец» в 1987 г. поступило 4432,1 тыс. т руды (сухая масса), в том числе оксидной 2160,2 тыс. т, карбонатной 1670 тыс. т и пористой 601,4 тыс. т. Получено концентрата 1851,7 тыс. т (сухая масса), в том числе гравитационного 1707,7 тыс. т.

На ЦОФ-II поступала сырая руда смешанного типа (20,1 % Mn; 15,5 % MnO2; 35,3 % SiO2). Основные стадии обогащения руды на ЦОФ-П: дробление, промывка, грохочение и отсадка (см. рис. 6.4). На новой обогатительной фабрике НОФ-Дарквети (введенной в эксплуатацию в 1961 г.) ведется обогащение руды из нагорья Дарквети и северной части Итхвиси.

Обогащение марганцевых руд гравитационно-магнитофлотационными методами

Добываемая из недр марганцевая руда (сырая) вследствие высокого содержания компонентов пустой породы (нерудных минералов — кварца, каолиновой глины и др.) не может быть использована в металлургическом переделе, поэтому подвергается обогащению с применением различных методов: гравитационного, магнитного, флотационного в различном их сочетании. Этим методам предшествует стадия (так называемая промывка сырой руды), которая в общей технологической схеме обогащения всех видов марганцевой руды (оксидной, смешанной, карбонатной) имеет важное значение.

Материальная база

Марганцеворудная промышленность СНГ для переработки исходной сырой руды и производства товарных концентратов имеет мощный потенциал обогатительных фабрик, входящих в основном в три горно-обогатительных комбината: Марганецкий (МГОК), Орджоникидзевский (ОГОК) и ПО «Чиатурмарганец». На введенном в 1987 г. новом четвертом Таврическом ГОКе (ТГОК) мощности по обогащению добываемой руды пока что отсутствуют. Небольшая обогатительная фабрика на Джездинском рудном комбинате (РК) (Казахстан). Структура основных фондов обогатительных фабрик по ГОКам приведена в табл. 6.6. В целом по отрасли в структуре основных фондов стоимость зданий составляет 30,24 %, сооружений 43,02 %, рабочих машин и оборудования 14,18 %, передаточных устройств 9,25 %. По отдельным ГОКам стоимость основных фондов по статьям составляет: зданий от 27 до 37 %, сооружений от 30 до 50 %, рабочих машин и оборудования от 12 до 30 % и передаточных устройств от 5 до 10 %.

В составе ОГОК функционируют три обогатительные фабрики: Чкаловская (сооруженная в 1965 г.;, Богдановская (сооруженная в 1959 г.) и Александровская (сооруженная в 1934 г.).

На МГОКе работают две фабрики — Грушевская (1961 г.) и Центральная (1949 г.). На балансе ПО «Чиатурмарганец» находится восемь обогатительных фабрик, в том числе ЦОФ РУ им. Ленина, ЦОФ-2 РУ им. Патаридзе (1957 г.), ОФ-25 РУ Перевеси, ОФ-29 РУ им. Калинина, ОФ-Дарквети РУ им. Димитрова (1961 г.), ПерОФ им. Орджоникидзе (1940 г.), Центральная доводочная фабрика (ЦДФ) и Центральная флотационная фабрика (ЦФФ).

В 1987 г. на все фабрики поступило для обогащения 21908,8 тыс. т сырой марганцевой руды (натуральной массы) или 17327,8 тыс. т (сухой массы). Средняя влажность сырой руды составила 20,91 %. Среднее содержание марганца в руде было в 1986 г. 22,09 %, в 1987 г. 22,06 %. Выпуск товарных концентратов в 1987 г. достиг 9355,7 тыс. т натуральной массы или 7955,2 тыс. т сухой массы. Среднее содержание марганца в обогащенной руде (бессортном концентрате) составило 35,44 %, а влажность 14,97 %. Выход концентрата несколько снизился с 46,01 % в 1987 г. Извлечение марганца из марганцевой руды, поступившей на обогащение, в товарные концентраты составило 73,74 % в 1987 г. (в 1986 г. 74,12 %). Производство товарных концентратов в 1987—1990 гг. па ГОКах отрасли характеризовалось, данными, приведенными в табл. 6.7.

Основные направления научно-технического прогресса в обогащении марганцевых руд Украины

Научно-технический прогресс в области технологии обогащения марганцевых руд в Никопольском бассейне обеспечил постоянное повышение качества марганцевых концентратов при постоянном снижении качества добываемой из недр марганцевой руды. Лесков С. В. и А. П. Казанцев обобщили опыт внедрения проведенных в период 1960—1992 гг. разработок по проблеме обогащения марганцевых руд на Орджоникидзевском ГОКе — основном поставщике марганцевых концентратов ферросплавным заводам. Результаты этого обстоятельного анализа могут характеризовать прогресс в обогащении марганцеворудного сырья в целом по Никопольскому бассейну. Ниже в сокращенном объеме приведены данные этого анализа.

В 1960—1970 гг. технологические схемы фабрик включали обогащение крупных классов мытой руды отсадкой в две стадии, мелких классов — по магнитно-гравитационной схеме.

В 1970—1980 гг. наряду с большим годовым объемом переработки марганцевых руд остро встал вопрос о необходимости создания новых типов оборудования большой единичной мощности, позволяющего повысить технический уровень комбината и в целом марганцеворудной подотрасли. Дальнейшее развитие черной металлургии требовало наряду с увеличением производства марганцевых концентратов существенного улучшения их качества.

Основные технические направления в проектировании предусматривали:

- вовлечение в переработку новых разновидностей марганцевого сырья, характеризующихся ухудшением минералогического и гравитационного составов, а также увеличения доли карбонатных разностей в окисной руде, внедрение схем глубокого обогащения окисных, смешанных и карбонатных руд, более полное извлечение марганца в концентраты;

- создание высокопроизводительного и эффективного оборудования по отсадке, магнитной сепарации, дроблению, промывке, измельчению и обогащению шламов.

В 1971—1980 гг. по проектам Механобрчермета на комбинате построена вторая очередь Чкаловской обогатительной фабрики, реконструирована Богдановская обогатительная фабрика. Марганцевые руды на этих фабриках обогащаются по единой принципиальной схеме (рис. 6.5), позволяющей выпускать концентраты для получения качественных ферросплавов.

За период 1970—1992 гг. содержание марганца в сырой руде снизилось с 27,04 до 24,3 %, т. е. на 2,74 %, в то же время за счет совершенствования технологии обогащения качество продукции повышалось систематически.

Тенденция к снижению качества исходной марганцевой руды, а так же ее минералогического состава особенно проявляется при переделе руды. На обогатительные фабрики поступает труднообогатимое сырье, представленное сростками рудных и нерудных минералов. До 1983 г. руды были представлены оксидными марганцевыми минералами с незначительными примесями карбонатов, что позволило получать из них на существующих отсадочных машинах МОБК-8с концентраты высших сортов с массовой долей марганца от 43,2 до 43,5 % при выходе 20—29 %. С 1984 г. содержание карбонатных минералов по сравнению с 1983 г. увеличилось с 4,4 до 9,1 %, что затруднило получение концентратов высших сортов необходимого качества, несмотря на незначительное изменение содержания марганца в руде. В этой связи необходимо было совершенствование техники и технологии на обогатительных фабриках без их остановки с целью стабилизации качества выпускаемых концентратов высших сортов.

В результате выполненных исследований по гравитационному обогащению трудноразделяемой марганцевой руды создан новый унифицированный параметрический ряд отсадочных машин (МО-208, МО-212).

Опытные образцы отсадочных машин МО-208 и МО-212 были изготовлены и испытаны в 1986—1989 гг. на Чкаловской обогатительной фабрике. В этих машинах применены усовершенствованные бесколосниковые роторные разгрузчики с надежной бесконтактной системой автоматического управления процессом разгрузки концентратных фракций, клапанные пульсаторы, позволяющие оперативно регулировать циклы отсадки в зависимости от гравитационной характеристики руды, поступающей на обогащение, автоматическая система управления воздушным циклом.

Конструкция отсадочных машин данного типа является прогрессивной, а по отдельным узлам и параметрам разделения, среднему ресурсу наработки до капремонта, удельному расходу электроэнергии и удельной массе превосходит лучшие отечественные и зарубежные машины.

Для стабильного выделения отсадкой высококачественных концентратов из мелкозернистых марганцевых руд основными условиями являются равномерность поля скоростей пульсирующего потока воды по площади отсадочного решета, оптимальный выбор кинетики цикла отсадки и параметры искусственной постели.

На основе теоретических и экспериментальных исследований Механобрчерметом совместно с Орджоникидзевским ГОКом внедрены новые воздушнопульсационные отсадочные машины с различными типами искусственной постели, позволившие стабилизировать качество концентратов высших сортов за счет повышения равномерности поля скоростей пульсирующего потока энергоносителя и селективности разделения за счет равномерной плотности и коэффициента частиц искусственной постели. Практически из любой по гравитационным свойствам марганцевой руды на отсадочных машинах ОМРМ-8 (ОПМ-24) с новой искусственной постелью выделяется концентрат с массовой долей марганца 44—48 %.

Крупность (эквивалентный диаметр) для всех видов постели составила 10—18 мм. Выполненными исследованиями в лабораторных и полупромышленных условиях по определению параметров искусственной постели с последующей апробацией в промышленных условиях установлено, что наиболее селективной является постель из окисленных и обожженных окатышей, а также корольки, выделенные из шлаков производства силикомарганца. Новый способ отсадки с предложенными параметрами искусственной постели практически позволяет селективно разделять руду до 0,04 мм, характеризующейся трудными гравитационными свойствами. Искусственная постель указанных параметров внедрена не только на обогатительных фабриках Орджоникидзевского ГОКа, но и на фабриках Марганецкого, Чиатурского ГОКов, а также обогатительных фабриках по обогащению алмазосодержащих руд.

Огромное значение для получения высококачественных концентратов имеет контроль качества выпускаемых продуктов отсадки и автоматическое регулирование технологического процесса отсадки. Испытана и внедрена новая система непрерывного контроля качества концентратов, продуктов отсадки (ИАКС-МС-6), позволяющая непрерывно выдавать информацию по содержанию марганца в концентратах отсадочной машины, что исключает, с одной стороны, брак концентратов высших сортов, а с другой, — уменьшает потери за счет оперативного вмешательства в технологический процесс отсадки. В дальнейшем система будет задействована как датчик качества в автоматическую систему управления процессом отсадки.

За счет внедренных перечисленных мероприятий на Орджоникидзевском ГОКе, несмотря на ухудшение вещественного состава подаваемой на обогащение руды, суммарное содержание марганца в концентратах высших сортов практически не изменяется и остается на уровне 43,4—43,8 %, что соответствует мировым требованиям на выпускаемую продукцию (табл. 6.12).

За последние 10 лет работы комбината на обогатительных фабриках внедрен ряд новых технологий. Это пенная и полиградиентная сепарация, новый способ алгомерации марганцевых концентратов в высоком слое (700 м). На Чкаловской обогатительной фабрике введена в эксплуатацию технология полиградиентной сепарации отвальных шламов. В схеме этой технологии применен электромагнитный полиградиентный сепаратор ВМС-100/2 производительностью 100 т/ч.

Технология полиградиентной сепарации крупностью 0,5—0,02 мм является более эффективной по сравнению со всеми ранее применяемыми флотационными методами обогащения. При выпуске в два приема стабильного концентрата II сорта с массовой долей марганца 35—37 % не требуется затрат на реагенты. Этот метод является экологически чистым и экономически выгодным.

На фабриках комбината постоянной планомерно проводится работа по замене морально и физически устаревшего оборудования: в узлах дробления работают зубчатые и молотковые дробилки, в узлах грохочения _ грохоты ГИТ-52, ГГТ-42, установлены гидроциклоны с новой футеровкой, что позволило улучшить подготовку сырой руды к промывке, а мытой руды — к основным технологическим процессам (отсадке, электромагнитной сеперации). Осуществлена замена основного технологического оборудования на более эффективное и высокопроизводительное. Промывочные машины МБМ-1 заменены на КГ-25, что позволило снизить содержание глинистых веществ в мытой руде на 60 % и повысить качество мытой руды на 0,7 %, массовой доли марганца в готовой продукции на 0,25 %.

В узле удаления свободных кварцевых зерен (из материала крупностью менее 3 мм) были заменены сепараторы ЭРМ-4 на 4ЭВМ-38/250А и 4ЭВМ-40/250А, что позволило более эффективно (на 30 %) удалять кварцевые зерна и тем самым повысить качество готового концентрата на 1,5 %. На стадии дообогащения промпродуктов внедрены четырехвалковые дробилки ДК-4В взамен роторных СМД-75. Это дало возможность снизить простои узла дообогащения и повысить качество II сорта на 0,22 %, агломерата на 0,12 %.

Высокие технологические показатели достигнуты на фабрике после реконструкции: производственная мощность комбината значительно увеличилась и составляет по производству марганцевого концентрата 3920 тыс. т; по агломерату 430 тыс. т.

На фабриках ежегодно ведутся работы по усовершенствованию технологий с целью повышения металлургической ценности выпускаемых концентратов.

В условиях Богдановской обогатительной фабрики испытана технология обогащения оксидной руды отсадкой крупностью +3 мм. Из руды с массовой долей марганца 40,9 % получен концентрат с массовой долей марганца 42,9 % при выходе 79,25 %, что на 0,5 % выше по содержанию марганца и на 7,25 % по выходу в сравнении с принятой технологией.

На Александровской обогатительной фабрике внедрена технология обогащения карбонатной марганцевой руды с применением сепараторов 4ЭВМ-38/250А, что дало возможность производить концентрат I сорта с массовой долей марганца 27,1 %. Впервые на этой фабрике получен расклассифицированный, кремнеземистый (4,8 % свободного кварца) карбонатный концентрат I сорта, что позволяет ликвидировать производство карбонатного концентрата II сорта.

Осуществление реконструкции технологических схем обогатительных фабрик позволило увеличить выход высших сортов па 6,93 %, качество суммарного концентрата — на 1,5 %, извлечение марганца в суммарной концентрат — на 2,35 %; резко снизить содержание кремнезема в концентрате (в высших сортах на 1,85 %, во втором — на 5,84 %).

Высокий уровень технологии и стабильная работа технологического оборудования позволили комбинату достичь наивысших показателей в отрасли по производству готовой продукции, в том числе высших сортов, а также по качеству производимых фабриками окисных, карбонатных концентратов и агломерата.

Качество товарного марганцевого концентрата Орджоникидзевского ГОКа на 4 % выше, чем по отрасли, и составляет 39,3 % при среднеотраслевом 35,3 %. В общем объеме производства марганцевого концентрата 42,4 % составляет концентрат высших сортов, при общеотраслевом 29,5 %, т. е. в 1,5 раза больше (по данным 1991 г.).

Наряду с приведенными выше данными о научно-техническом прогрессе в обогащении марганцевых руд на ОГОКе заслуживают также внимания новые подходы в решении задачи повышения металлургической ценности концентратов и повышения сквозного использования марганца путем создания хотя и усложняемых, но экономически целесообразных схем обогащения руды и выплавки марганцевых ферросплавов. К числу этих процессов относятся давно известные, но пока не используемые в обогащении марганцевых руд обжигмагнитные обогащения некондиционных концентратов, промежуточных продуктов и хвостов обогащения оксидных, карбонатных и смешанных руд. В этих схемах целью обжига продукта является перевод оксидов и карбонатов в гаусманит (Mn3O4), поэтому стадия обжига предшествует магнитной сепарации. Большой вклад в разработку режимов обжигмагнитного обогащения внесли коллективы НИИ (Механобрчермет, Уралмеханобр), вузов (ДГИ, ДМетИ, КГРИ и др.) и инженерно-технический персонал обогатительных фабрик отрасли.

Другая группа способов предусматривает магнитную сепарацию подлежащего переработке продукта с последующим обжигом и флотацией. Из труднообогащаемого марганцевого концентрата IV сорта (23,06 % Mn и 0,19 % P) по этой схеме, дополненной еще и дефосфорацией продукта на заключительной стадии гаусманитовым методом, получен концентрат I сорта с 52,14 % Mn (выход 20,6 %) и III сорта с 40,47 % Mn (выход 15,3 %). Авторы подтвердили, что обжиг коренным образом изменяет технологические свойства марганцевых продуктов и интенсифицирует операции последующего обогащения (измельчение, флотацию, сгущение и фильтрование). Принципиально новым элементом в сквозной технологической схеме обогащения марганцевых руд является обжиг-гравитационный способ карбонатных и смешанных руд, в том числе низкосортных и некондиционных концентратов и промежуточных продуктов, разработанный С. М. Мазмишвили. По этой технологии в Чиатурском бассейне предусматривалось сооружение фабрики для обжига карбонатного продукта гравитационного обогащения. Высококачественный концентрат позволил бы заменить импортную марганцевую руду, которую поставляли в течение длительного времени на Зестафонский завод ферросплавов для выплавки среднеуглеродистого ферромарганца.

Наряду со стадией окислительного обжига марганцевой руды разрабатываются новые схемы и процессы обогащения ее с включением стадии восстановительного обжига. В опытах по обогащению бедных марганцевых руд штатов Бихар и Орисса (Индия) руду (30,5 % Mn; 10,22 % FeO; 28,3 % SiO2; 5,6 % Al2O3; 0,4 % BaO и 0,39 % P) после промывки подвергали восстановительному обжигу и магнитной сепарации. Полученный концентрат имел состав 62,1 % Mn; 4,62 % Fe; 9,5 % SiO2; 2,74 % Al2O3 и 0,04 % P.

Предложен способ, в котором предусматривается переработка карбонатной руды по схеме: измельчение, промывка, отделение пустой породы, а затем восстановительный обжиг в газовой смеси СО : H2 = 2 : 1 или 1 : 2. Восстановление рекомендуется вести в интервале 750—1250 °С (предпочтительно 900—1100 °С) и охлаждать продукты обжига также в восстановительной (или инертной) среде. Восстановленный продукт снова измельчают и вновь отделяют пустую породу. Эта операция должна производиться также в атмосфере с восстановительным потенциалом. На заключительной стадии измельченный продукт подвергают магнитной сепарации. Другие предложенные технологические схемы включают также очень сложные операции обогащения марганцевых руд.

Технология переработки марганцевой руды — Zenith

Mn элемент очень важен в металлургии и других областях. 90% используется в металлургической промышленности для повышения твердости, прочности, абразивной стойкости, ударной вязкости и прокаливаемости стали. Остальное Mn элемент используется для изготовления сварочной проволоки, стекла, керамики, медицины, сельского хозяйства и защиты окружающей среды и др. Вот краткое введение марганцевой руды, и решение для обработки марганцевой руды.

Mn — литофильный и это всегда происходило в окисления, гидроксида и карбоната. Все марганцевые руды можно разделить на марганцевые карбонатные руды и оксидные марганцевые руды. Марганцевые карбонат содержит магнезит, кальция магнезита, петалит и так далее; в то время как, оксидные марганцевые руды в основном включает пиролюзит, псиломелан и браунит. Мн всегда ассоциируется с Fe, Cu, S и Pb элементов. Особенно, когда марганцевые руды ассоциируют с гематит, сидерит и лимонит, очень трудно разделить их. Потому, что все они являются слабым магнитным минералом. Вот общие характеристики марганцевой руды :

|

Name — Элемент |

Content — Содержание |

Specific gravity — Удельный вес |

Color — Цвет |

|

|

|

|

|

Rhodochrosite — Родохрозит |

MnCO3 |

3.3-3.7 |

Pink or White — Розовый или белый |

47.82% |

≥10% |

≥15% |

3.5-4.6 |

|

Tetalite — Петалит |

(Ca, Mn) CO3 |

2.7-3.8 |

Pink or White — Розовый или белый |

46.65% |

≥10% |

≥15% |

3.5-4.5 |

|

Psilomelane — Псиломелан |

mMnO·MnO2·nH2O |

3.7-4.7 |

Dark or Grey — Темный или серый |

— |

≥10% |

≥15% |

4-6 |

|

Pyrolusite — Пиролюзит |

MnO2 |

4.3-5 |

Ocher or brown — Охра или коричневый |

63.19% |

≥10% |

≥15% |

2-5 |

|

Braunite — Браунит |

Mn2O3 |

4.7-5 |

gray black — серый черный |

69.90% |

≥10% |

≥15% |

6-6.5 |

a. Технология магнитной сепарации высокой интенсивностью; ( всегда использовать магнитные сепарации низкой интенсивностью для удаления магнитного минерала )

b Разделение в плотной среде

c. Технология флотации

Оксидные марганца:

a. Гравитационное разделение

b. Промывочное + Гравитационное Разделение

c. Промывочное + гравитационное разделение+ Магнитная сепарация высокой интенсиностью

Во-первых, ведения геологической разведки,чтобы узнать отложение, местоположение и тенденцию вашей руды и определить целесообразность разработки или нет.

Во-вторых, делать обогащения для выбора подходящего и экономичного решения по обработке руды и рекуперацию Cu элемент внутри сырой руды после детального экспериментального исследования. Отчет об исследовании будет как основание технико-экономического проекта.

a. Спектральный анализ и элементы химического анализа, чтобы исправить химический состав Марганцевой руды. И класс Mn элементов вокруг 19.99%.

|

Elements — Элемент |

Mn |

Fe |

P |

SiO2 |

Al2O3 |

CaO |

MgO |

|

Cotent % — Содержание |

19.99 |

8.02 |

0.032 |

12.18 |

20.6 |

7.78 |

2.84 |

|

Elements — Элемент |

Cu |

Pb |

TiO2 |

S |

As |

Na |

K |

|

Cotent %- Содержание |

0.067 |

0.016 |

0.63 |

5.77 |

0.026 |

0.08 |

0.65 |

|

Elements — Элемент |

Co |

Ni |

C |

V |

Au |

Ag |

Loss On Ignition — Потеря при сжигании |

|

Cotent %- Содержание |

0.009 |

0.014 |

9.23 |

0.03 |

0.05 |

1.92 |

20.32 |

Марганцевой руды фазовый анализ исправить Тип Марганцевых руд и пустые породы

|

Item — Элемент |

Pyrite — Пирит |

Alabandite — Алабандин |

Phosphorus pyrite — Фосфор пирита |

Clay — Глина |

Quartz — Кварц |

iron-manganese oxides – Железомарганцовистый окись |

Rhodochrosite — Родохрозит |

|

Content % — Содержание |

12.2 |

1 |

0.2 |

14.6 |

1.4 |

0.2 |

28.3 |

|

Item — Элемент |

mangano-calcite — Манганокальцит |

Tetalite — Петалит |

With manganese calcite – С марганцом и кальцитом |

capillitite |

Calcite or Dolomite – Кальцит или доломит |

Other — Другие |

|

|

Content %- Содержание |

16.5 |

12.3 |

2.5 |

8.7 |

2.1 |

— |

|

c. Текстуры и структуры исостава м

- 中文

- English

- Español

- Français

- اللغة العربية

- Português

- Дробилка

- Шаровая мельница

- Сгуститель

- флотомашина

- Контакты

- Новости

- Тема проекта

- Новости компании

- Технология

- Руда

- Оборудование

- Видео-центр

- Удачные проекты

- Варианты решения

- Флотация золотосодержащих руд

- Обогащение золота (CIL)

- Кучное выщелачивание золота

- Обогащение золота уголь-в-пульпе (CIP)

- Обогащение никелевой руды

- Обогащение магнетитовых руд

- Обогащениe сурьмяных руд

- Обогащение серебряной руды флотацией

- Обогащение железных руд

- Обогащение молибденовых руд

- Обогащение вольфрамовых руд

- Обогащение марганцевых руд

- Обогащение хромовой руды

- Обогащение шеелитовых руд флотацией

- Обогащение оловянных руд

- Обогащение гематитовых руд

- Технология обогащения медно-свинцово-цинковых руд

- Обогащение баритовой руды

- Обогащение графитовой руды

- Обогащение кварцевых песков

- Флотация флюоритовых руд

- Флотационное обогащение руд фосфатных

- Технология обогащения разных хвостов

- Оборудование

- Дробильное оборудование

- Сортировочное оборудование

- Измельчительное оборудование

- Оборудование для классификации

- Контактный чан

- Флотационная машина

- Гравитационное оборудование

- Магнитный сепаратор

- Сгуститель

- Оттирочный скруббер

- Фильтровальное оборудование

- Оборудование для цианирования

- Питательное оборудование

- Ленточные конвейеры

- Железоотделитель

- Горное оборудование для автоматического управления

- Износостойкие клапаны

- Шламовый насос

- Гидроциклон

- Проект по обогащению под ключ

- Испытание руды на обогатимость

- Горное проектирование

- Изготовление оборудования

- Упаковка и доставка

- Инженерное управление

- Монтаж и наладка

- Подготовка рабочих

- Достижение проектных показателей

- О нас

- О компании

- Корпоративная культура

- История развития

- Команда специалистов

- выставка

- Главная

- Главная

- О нас

- Проект по обогащению под ключ

- Оборудование

- Варианты решения

- Проекты

- Новости

- Контакты

Таблица 1 – Среднегодовые химические составы поступающей на обогащение марганцевой руды предприятия ПО «Чиатурмарганец» и Джездинского РУ

|

Фабрика |

Массовое содержание, % |

|||||||||

|

Mn |

MnO2 |

SiO2 |

Al2O3 |

P |

CaO |

Fe |

S |

BaO |

п.п.п. |

|

|

ЦОФ-I РУ им. Ленина |

18,36 |

12,06 |

37,78 |

3,54 |

0,156 |

5,65 |

1,82 |

0,161 |

0,733 |

12,87 |

|

ЦОФ-II РУ им. Патаридзе |

16,97 |

9,92 |

37,19 |

4,35 |

0,153 |

5,41 |

1,83 |

0,165 |

0,859 |

13,45 |

|

ОФ-Дарквети РУ им. Дмитрова |

18,85 |

10,33 |

39,62 |

3,91 |

0,166 |

7,69 |

1,61 |

0,260 |

1,477 |

15,06 |

|

ОФ-29 РУ им. Калинина |

24,41 |

23,37 |

32,01 |

3,25 |

0,199 |

5,27 |

2,07 |

0,376 |

1,781 |

13,51 |

|

ПерОФ РУ им. Орджоникидзе |

23,17 |

29,90 |

36,19 |

2,43 |

0,193 |

6,73 |

1,53 |

0,110 |

0,542 |

10,92 |

|

ОФ-25 РУ Перевеси |

21,64 |

22,65 |

35,05 |

3,34 |

0,164 |

5,79 |

1,56 |

0,185 |

0,867 |

13,0 |

|

Джездинское РУ |

19,3 |

11,35 |

40,35 |

8,94 |

2,81 |

1,24 |

2,95 |

0,03 |

0,32 |

4,72 |

|

КОФ (карбонатная руда) |

15,26 |

8,12 |

34,69 |

3,70 |

0,169 |

8,29 |

1,83 |

0,193 |

0,949 |

16,54 |

Среднегодовые химические составы поступающей на предприятия ПО «Чиатурмарганец» и Джездинского РУ с целью обогащения марганцевой руды.

В Чиатурском месторождении функционируют шесть предприятий, которые обогащают исходный материал. На них применяется гравитационное обогащение, в соответствии с которsv сырье, содержащее 16—25 процентов Mn (таблица 1) подвержено двухступенчатому измельчению, далее оно промывается, классифицируется и обогащается каждая полученная категория путем отсаживания (рисунок 1). Схема сети оборудования предприятия ЦОФ-II представлена на рисунке 2.

Таблица 2 – Среднегодовые химические составы шламов обогащения марганцевых руд на фабриках ПО «Чиатурмарганец»

|

Фабрика |

Массовое содержание, % |

|||||||||

|

Mn |

MnO2 |

SiO2 |

Al2O3 |

P |

CaO |

Fe |

S |

BaO |

п.п.п. |

|

|

ЦОФ-I РУ им. Ленина |

10,04 |

5,21 |

44,23 |

4,01 |

0,136 |

5,79 |

1,93 |

0,140 |

0,672 |

11,05 |

|

ЦОФ-II РУ им. Патаридзе |

11,04 |

6,20 |

40,43 |

4,25 |

0,141 |

5,52 |

1,92 |

0,157 |

0,759 |

11,21 |

|

ОФ-29 РУ им. Калинина |

14,00 |

15,75 |

43,23 |

3,52 |

0,176 |

6,39 |

2,11 |

0,240 |

1,138 |

10,20 |

Из-за повышенной предрасположенности добываемой руды и минералов к дроблению присутствуют значительные утраты сырья и шламов до 25 процентов), которые содержат 10-14 процентов Mn (таблица 2). Добыча руды в товарные концентраты в 1987 г. достигла 67,28 процентов.

Рисунок 1. Технологическая схема по обогащению марганцевой руды на фабрике ЦОФ-II

Предприятия ПО «Чиатурмарганец» в 1987 г. приняли 4432,1 тысяч. тонн сырья, в которое входит оксидная 2160,2 тысяч. тонн, карбонатная 1670 тысяч. тонн и пористая 601,4 тысяч. тонн. Пришло сырьевого концентрата 1851,7 тысяч. тонн, в число которого входит гравитационный 1707,7 тысяч. тонн.

Рисунок 2. Схема цепи аппаратов фабрики ЦОФ-II:

1 – Пластинчатый питатель 100 х 4400 мм; 2 – вибрационный грохот наклонный ГУП-2; 3 – конусная дробилка среднего дробления КДС-1200; 4 – вибрационный грохот наклонный ГУП-1; 5 – конусная дробилка среднего дробления КДС-1200; 6 – наклонная корытная мойка 1800 х 7000 мм; 7 – инерционный грохот наклонный ГИЛ-42; 8 – односпиральный классификатор с погружной спиралью 1КСП-1; 9 – отсадочная машина 4Б-ТС; 10 – то же, с отсадочным решетом площадью 4 м3; 11 – реечный классификатор 1500 х 6300 мм; 12 – конусная дробилка мелкого дробления КДМ-1200; 13 – ленточный конвейер; 14 – элеватор.

На ЦОФ-II завозилась исходная комбинированная руда (20,1 процентов Mn; 15,5 процентов MnO2; 35,3 процентов SiO2). Главные обогатительные этапы рудного сырья на ЦОФ-П: измельчение, промывание, виброгрохочение и отсеивание (см. рисунок 2). Новое обогатительное предприятие НОФ-Дарквети (запущено в работу в 1961 г.) обогащает исходную руду из района Дарквети и северного района Итхвиси.

Для обогащения марганцевых руд месторождения «Восточный Камыс» по отсадочной технологии для руды крупностью 50 мм была разработана отсадочная машина ТРУД-6ПР с подвижным решетом с амплитудой вынужденных колебаний до 52 мм. При отработке месторождения проводилась «доводка» машины ТРУД-6ПР до стандартов, определенных Заказчиком, и при его всесторонней поддержке.

Именно успешное внедрение отсадочной машины ТРУД-6ПР на «Восточном Камысе» позволило пересмотреть традиционную отсадочную технологию обогащения марганцевой руды на отсадочных пневмомеханических машинах на месторождении «Западный Камыс».

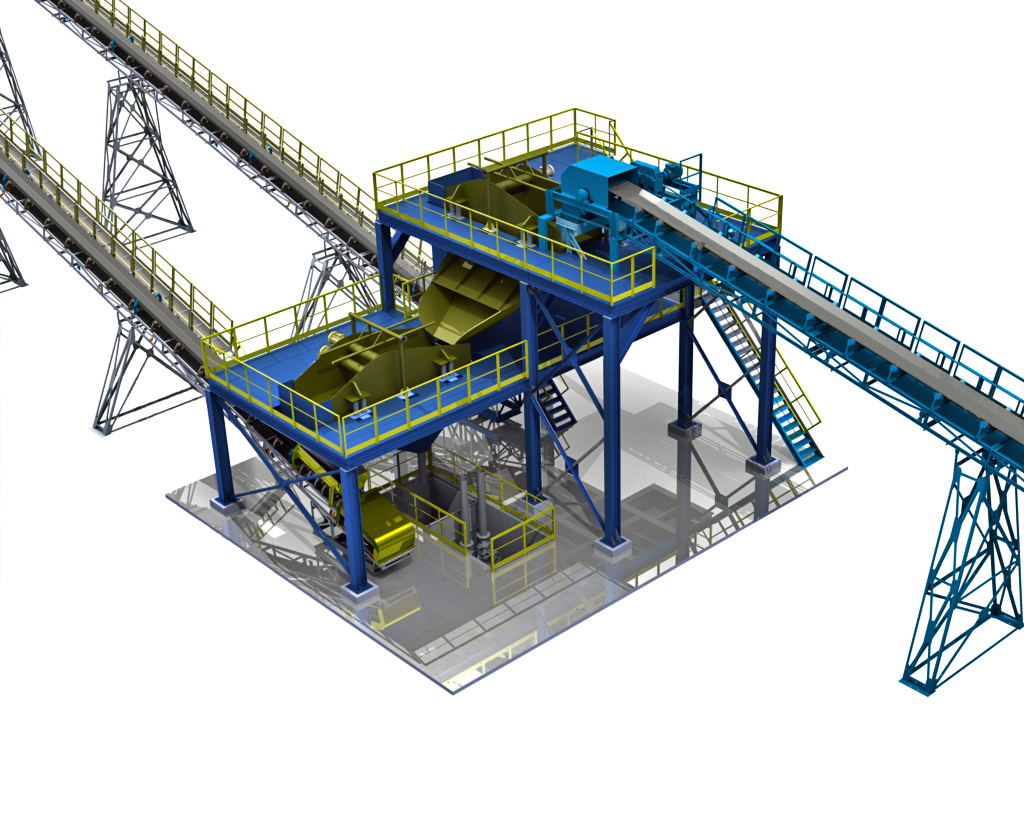

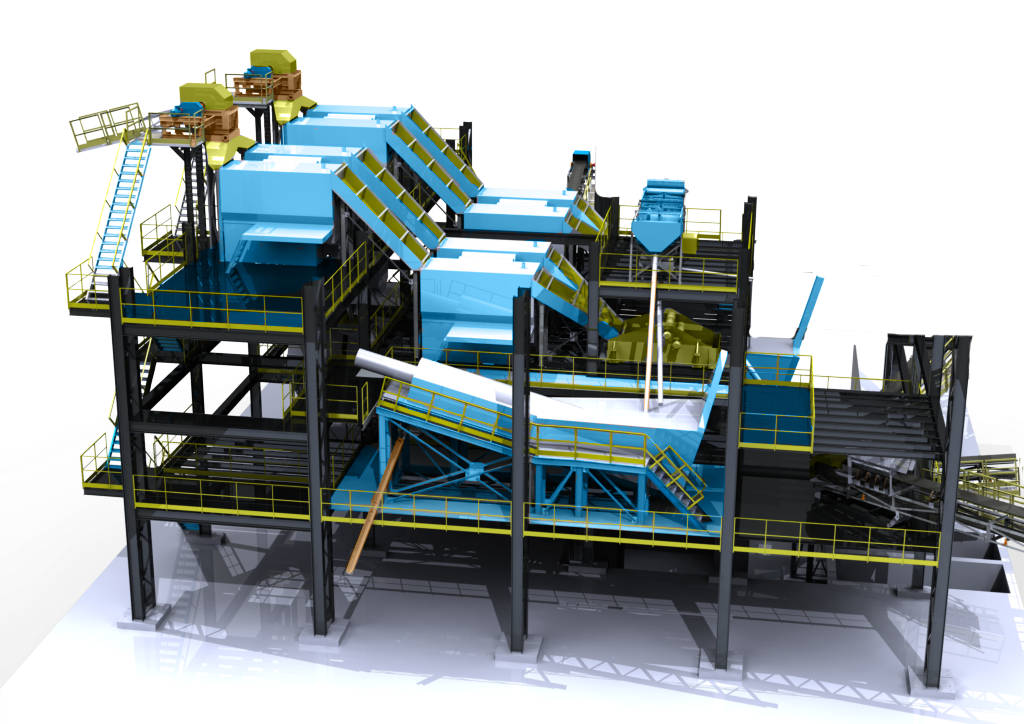

Гравитационная модульная установка — ГУМ-100, состоящая из двух модулей — модуля грохочения и модуля гравитации, предназначена для обогащения марганцевых, баритовых и других руд производительностью не более 100 т/час.

Исходным продуктом, подаваемым на установку, является дробленая руда с максимальной крупностью кусков не более 50 мм.

В состав модулей установки входит следующее оборудование:

Модуль грохочения

— конвейер ленточный — 1 шт.;

— грохот вибрационный – 2шт.;

— конвейер ленточный — 2 шт.;

— насос шламовый– 2 (1+1) шт.

Модуль гравитации

— диафрагмовая отсадочная машина с подвижным решетом ТРУД–6ПРМК4Д – 4 шт.;

— диафрагмовая отсадочная машина МОД-3ТР – 1 шт.;

— пластинчатый сгуститель СП-12А – 1 шт.;

— грохот обезвоживающий вибрационный — 3 шт.;

— классификатор обезвоживающий КСП-12 – 1 шт.;

-классификатор обезвоживающий КСП-15 – 1 шт.;

-конвейер ленточный– 6 шт.;

-насос песковый -2 (1+1) шт.;

-насос дренажный — 1 шт.

Установку располагают на специально подготовленной площадке. Под две металлические конструкции гравитационной установки выполняются железобетонные фундаменты.

Преимуществом данной установки является простота и надежность с минимальными капитальными и эксплуатационными затратами.

Краткое введение в марганцевую руду

В природе существует более 150 видов марганцевых руд, таких как пиролузит, кремниевая слюда, оксид марганца, бурый камень, зеленый камень и родохрозит, которые содержат 50-70% Mn.

Согласно следующим трем методам классификации марганцевую руду можно разделить на:

- 1 по формации месторождения: осадочный, метаморфический и выветривающий тип;

- 2 по содержанию железа и марганца в руде: марганцевая руда и железомарганцевая руда;

- 3 в соответствии с промышленным использованием: металлургическая и химическая марганцевая руда.

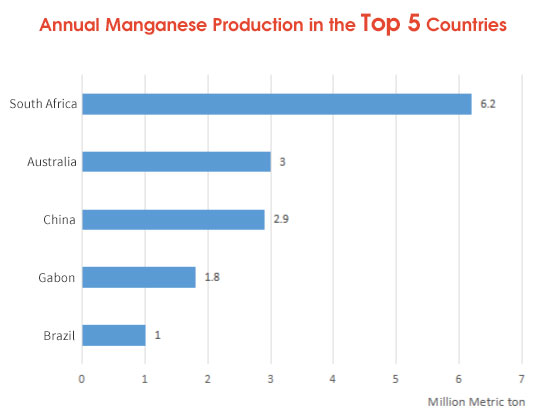

В первую пятерку стран-производителей марганца входят Южная Африка, Австралия, Китай, Габон и Бразилия. Исторически спрос на марганец увеличивался после производства стали, и ожидается, что это будет иметь место и в будущем.

пятерка лучших стран по добыче марганца

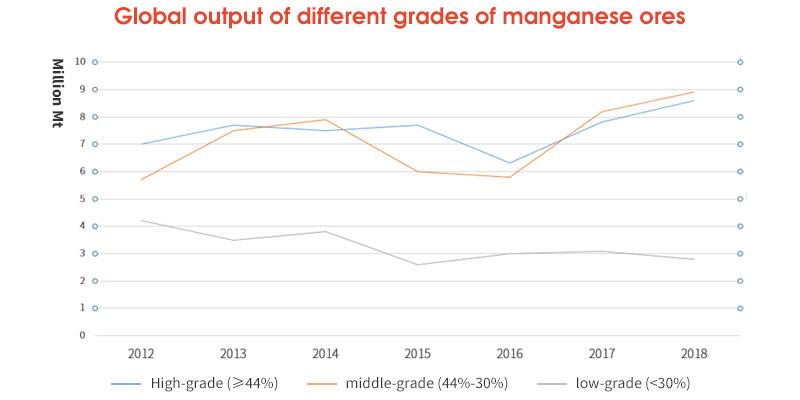

На следующем рисунке показана глобальная добыча различных сортов марганцевой руды.Можно видеть, что низкосортная марганцевая руда составляет значительную долю, поэтому технология обогащения марганцевой руды, которая очень важна для низкосортной марганцевой руды, будет подробно представлена в следующей части.

мировое производство различных марок марганцевой руды

Технология обогащения марганцевой руды

Марганцевая руда низкого качества не может быть непосредственно использована в промышленном производстве из-за высокого содержания примесей, поэтому существует потребность в способе обогащения марганцевой руды низкого качества.Завод по переработке марганцевой руды используется для отделения ценных минералов от содержания примесей по физическим или химическим свойствам.

После непрерывной практики были обнаружены различия в плотности, магнитной и плавучести марганцевой руды и породы.

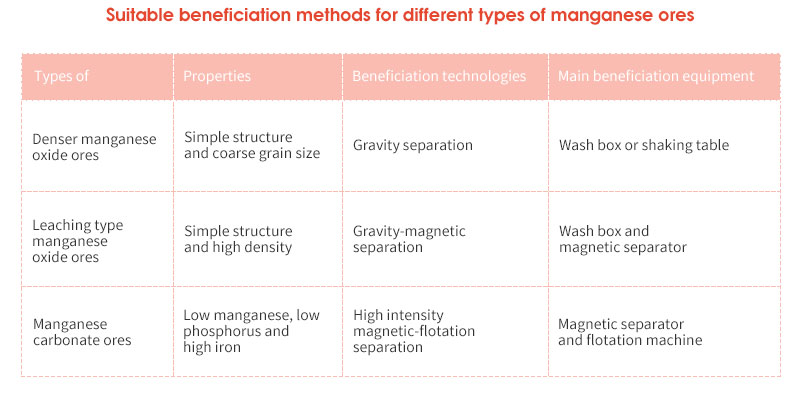

Исходя из этих различий, подходящим заводом по переработке марганцевой руды является механический отбор (включая промывку, просеивание, переизбрание, сильная магнитная сепарация и флотация), а также обогащение при пожаре и химическое обогащение.

В следующей таблице приведены подходящие методы обогащения для различных типов марганцевых руд:

методы обогащения для различных типов марганцевых руд

Среди них, благодаря простому управлению, простоте управления и сильной адаптивности

.Завод по обогащению марганцевой руды

Клиент из разных стран, чтобы проверить машину, компания JINSHIBAO разработает процесс, чтобы уважать клиентов, приглашаем посетить наш завод.

I.Применение установки для обогащения марганцевой руды

Установка для обогащения марганцевой руды является одним из основных средств гравитационного обогащения. Завод по обогащению марганцевых руд широко применяется не только для отделения вольфрама, олова, тантала, ниобия и других редких металлов, а также руды благородных металлов. Также широко используется для отделения золота, серебра, олова, колумбия, тантала, титана, бария, вольфрама, железа, хрома, марганца, циркона, свинца, цинка, ртути, меди, алюминия и т. Д.Объем гранул эффективной переработки шейкера составляет 2-0,037 миллиметра.

II. Принцип работы обогатительной фабрики марганцевой руды

Принцип работы обогатительной фабрики марганцевой руды состоит в том, чтобы использовать комбинированное действие разности удельного веса отсортированных минералов, чередующегося движения поверхности слоя и поперечного наклонного потока воды и риффа (или выемка), чтобы позволить свободное наслоение руд на поверхности кровати и веерообразное зонирование.Тогда разные продукты могут быть произведены.

III. Особенности установки для обогащения марганцевой руды

Характеристики установки для обогащения марганцевой руды — это высокий коэффициент обогащения, высокая эффективность обогащения, простота в эксплуатации и удобная регулировка хода. Изменяя горизонтальный уклон и длину хода, он все равно может поддерживать равновесие движения кровати. Пружина помещена в коробку, поэтому ее конструкция компактна. Также он может в конечном итоге получить концентраты и хвосты.

л Высокий коэффициент извлечения

л Высокий коэффициент концентрации

л Легкая установка

9000 000

9000 000

л Палуба из стекловолокна

л Выбор трех разных колод

л Долгий срок службы

IV.Структура установки по обогащению марганцевой руды

Движение головки: Завод по обогащению марганцевой руды содержит чугунный резервуар для идеальной смазки при разбрызгивании. Эта функция защищает движущиеся части, сводя к минимуму расходы на эксплуатацию и обслуживание.

Палубы: Завод по обогащению марганцевой руды имеет три различных варианта колоды. Курс рудной палубы предназначен для восстановления размера частиц от 0.От 5 мм до 2 мм; мелкозернистая дека предназначена для улавливания мелких частиц в диапазоне от 0,074 до 0,5 мм; слизистый настил предназначен для извлечения сверхтонких частиц в диапазоне от 0,05 до 0,04 мм.

Емкость для подачи и воды для установки по обогащению марганцевой руды: Деревянная распределительная коробка для подачи с бункером и длинным водяным ящиком прикреплена к железу колоды, обеспечивая очень равномерное распределение корма и воды.

V. Технический параметр завода по обогащению марганцевой руды

Рабочий участок

000 структурных серийPicutures марганцевой руды Обогащение завод

Три типа опоры марганцевой руды обогатительной фабрики

Клиенты, посещающие наш завод для проверки завода по обогащению марганцевой руды

JINSHIBAO Компания завода по обогащению марганцевой руды

Платежное и сроки поставки марганцевой руды обогатительной фабрики

JINSHIBAO оттисков для марганцевой руды обогатительной фабрики

Присылайте мне ответы на следующие вопросы для завода по обогащению марганцевой руды, когда вы будете свободны.

1. Пожалуйста, дайте мне знать тип оригинальной руды, горного золота, песка золота, меди или любых других минералов.

2.Пожалуйста, дайте мне знать, размер частиц минералов, Марганцевая фабрика по обогащению руд имеет размер от 0-2 мм для разделения

3.Пожалуйста, дайте мне знать Мощность вашего проекта, хотел бы полностью разработать процесс для вас.

4.Дайте мне знать ваш мобильный телефон или Skype ID, самый быстрый способ связи.

Почему стоит выбрать машину нашей компании?

1. Мы являемся фабрикой (НЕ ДИЛЕР)

Все оборудование от Jiangxi Jinshibao Mining Machinery Manufacturing самостоятельно, ни одна торговая компания не производит

Комиссия (много торговых (много торговых) не производить оборудование), более низкая цена с тем же товаром, хорошее качество, после обслуживания может быть обеспечено (после обслуживания торговые компании получат помощь от завода).

Поэтому, пожалуйста, покупайте с завода.

2. Мы сделаем все возможное, чтобы удовлетворить потребности каждого клиента

Производство первоклассных и надежных станков является нашей первоочередной задачей, потому что мы знаем, что наш успех полностью зависит от удовлетворения наших клиентов , Мы никогда не отказываемся от качества, чтобы сэкономить.

3. Обучение и обслуживание

Обучение БЕСПЛАТНО для каждого клиента.Когда бы мы вам не понадобились, для установки, обслуживания или правильного использования машин нашей компании, мы всегда к вашим услугам. Кроме того, мы предоставляем годовую гарантию, чтобы ваша машина работала стабильно. Мы всегда поддерживаем определенный уровень запасов запасных частей, что означает, что замены могут быть отправлены вам сразу.

4. Если вы новичок в этом бизнесе, я помогу вам

Большое спасибо за ваше доверие; мы можем предоставить вам предварительные услуги схемы проектирования для комплектных производственных линий, выборочной проверки и обучения операторов в соответствии с вашими требованиями и условиями применяемого пятна, мы можем помочь вам выбрать правильное оборудование, буровую установку, погрузчик, грузовики, экскаваторы и так далее

5.Мы порекомендуем вам подходящий тип и вышлем вам лучшее предложение

Стол для встряхивания золота Стол для встряхивания золота

,на заводе по обогащению марганцевой руды используется небольшая шаровая мельница для измельчения марганцевой руды

Краткое описание шаровых мельниц

Производимые нами шаровые мельницы очень хорошего качества, и мы обещаем хорошее качество после -продажа сервис для всех наших клиентов. Наши шаровые мельницы могут удовлетворить различные требования, и имеют хорошие особенности, такие как низкое потребление, высокая производительность в час, без загрязнения к окружающей среде вокруг, легко ремонтироваться.

Применение шаровых мельниц

Шаровые мельницы являются ключевым оборудованием для измельчения дробленых материалов, а шаровые мельницы широко используются на линии по производству порошков, включая цемент, силикат. , новый тип строительный материал, тугоплавкий материал, удобрения, обогащения руд черных металлов и цветных металлов, керамики, стекла и т.д., и шаровой мельницы может смолоть различные руды и другие материалы с сухим типом и мокрого типа.

Принцип работы

Шаровая мельница представляет собой горизонтальное вращающееся устройство, передаваемое внешним редуктором. Материалы переданы в дробильную камеру через перо вал равномерно. Есть лестница лайнера и пульсация лайнера и различные характеристики стальных шариков в камере. Центробежная сила, вызванная вращением ствола приносит стальные шары до определенной высоты и воздействия и измельчить материалы.Наземные материалы выгружают через выпускной борт, таким образом, процесс измельчения закончен.

Как выбрать ленту?

В зависимости от материалов и разного измельчения, шаровая мельница подразделяется на следующие типы:

a. сухие и влажные типы.

б. тип решетки и тип перекрытия

c. Подшипниковая мельница и мельница

d.Типы кромок и центров

Примечания: Поставляется также мельница другого типа, например, стержневая мельница, керамическая шаровая мельница

Технический параметр:

| Модель | Скорость ковша (об / мин) | Вес шарика (т) | Размер загрузочного отверстия (мм) | Размер выходного размера (мм) | Производство (т / ч) | Мощность (кВт) | Вес (т) | ||||||||||||||||

| φ900 × 1800 | 38 | 1.5 | ≤20 | 0,075-0,89 | 0,65-2 | 18,5 | 3,6 | ||||||||||||||||

| φ900 × 3000 | 38 | 2,7 | 901 | 901 901 901 9 0 90122 | 4,6 | ||||||||||||||||||

| φ1200 × 2400 | 32 | 3,8 | ≤25 | 0,075-0,6 | 1,5-4,8 | 45 | 12,5 | 901 9 901 901 901 901 901 901 901 901 901 901≤25 | 0.074-0,4 | 1,6-5 | 45 | 12,8 | |||||||||||

| φ1200 × 4500 | 32 | 7 | ≤25 | 0,074-0,4 | 1,6-5,8 | 901 900 | φ1500 × 3000 | 27 | 8 | ≤25 | 0.074-0.4 | 2-5 | 90 | 17 | |||||||||

| φ1500 × 4500 | 27 | 01010101010101 -0,4 | 3-6 | 110 | 21 | ||||||||||||||||||

| φ1500 × 5700 | 27 | 15 | ≤25 | 0.074-0,4 | 3,5-6 | 132 | 2407 | ||||||||||||||||

| φ1830 × 3000 | 24 | 11 | ≤25 | 0,074-0,4 | 4-10 | 180 901 | 1800101 | φ1830 × 6400 | 24 | 23 | ≤25 | 0,07-0,4 | 6,5-15 | 210 | 34 | ||||||||

| φ1830 × 7000 | 010101010101010101010101010101010101010101010101010101010101010101 -0,4 | 7.5-17 | 245 | 36 | |||||||||||||||||||

| φ2200 × 5500 | 21 | 30 | ≤25 | 0.074-0.4 | 10-22 | 370 | 4801 901 | 4801 901 | 21 | 30 | ≤25 | 0,07-0,4 | 14-26 | 380 | 52,8 | ||||||||

| φ2200 × 7500 | 21 | 33 | 901 | 01010101010101010101010101010101010101010101010101010101010101010101 -29475 | 56 | ||||||||||||||||||

| φ2400 × 3000 | 20.6 | 15,5-15,6 | ≤25 | 0,07-0,4 | 15-55 | 245 | 59 | ||||||||||||||||

| φ2400 × 4500 | 21 | 30 | 0000 | 00 15-60 | 380 | 65 | |||||||||||||||||

| φ2700 × 4000 | 20,6 | 40 | ≤25 | 0.074-0.4 | 20-80 | 400 | 94 901 | 20.7 | 48 | ≤25 | 0.074-0.4 | 20-90 | 430 | 102 | |||||||||

| φ3200 × 4500 | 18 | 65 | 901 001 | 010101010101010101 разные технологии | 800 | 137 |

Фотографии нашей шаровой мельнице и ее поставки:

Упаковка & Доставка

Лабораторная планетарная шаровая мельницаFast Delivery

Сертификаты шаровой мельницы

,Обработка марганца , подготовка руды для использования в различных продуктах.

марганец марганец. TomihahndorfМарганец (Mn) — твердый серебристо-белый металл с температурой плавления 1244 ° C (2271 ° F). Обычно он слишком хрупкий, чтобы иметь структурную ценность сам по себе, он является важным агентом в производстве стали, в котором он удаляет примеси, такие как сера и кислород, и добавляет важные физические свойства металлу.Для этих целей его чаще всего используют в качестве ферромарганцевого или силикомарганцевого сплава; в качестве чистого металла его добавляют в некоторые цветные сплавы.

Марганец является аллотропным металлом, то есть его кристаллическая структура изменяется с температурой. При охлаждении из расплавленного состояния до 1138 ° C (2080 ° F) он затвердевает в объемно-центрированную кубическую структуру, называемую фазой дельта ( δ ); с этой точки до 1100 ° C (2000 ° F) он находится в фазе гранецентрированной кубической гамма ( γ ), а с этой точки до комнатной температуры он проходит через бета ( 9009) и альфа ( α ) фаз.Эти последние две фазы, характеризующиеся сложными кубическими структурами, являются чрезвычайно твердыми и ломкими, в то время как более простая гамма-фаза является более пластичной.

Металлический марганец поверхностно окисляется в воздухе, ржавеет во влажном воздухе и горит в воздухе или кислороде при повышенных температурах. Он медленно разлагается при охлаждении и быстро нагревается, образуя газообразный водород и гидроксид марганца, и легко растворяется в разбавленных минеральных кислотах, образуя водород и различные соли марганца. Химическая реакционная способность металла объясняет его полезность в металлургии и в различных химических соединениях.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняИстория

Металлический марганец был впервые выделен в 1774 году Йоханом Готлибом Ганом, шведским минералогом, который восстановил пиролузит, руду диоксида марганца, углеродом. В 1856 году Роберт Форестер Муше, британский производитель стали, использовал марганец, чтобы улучшить способность стали, получаемой в процессе Бессемера, выдерживать прокатку и ковку при повышенных температурах. Роберт Эббот Хэдфилд в Шеффилде, Англия, разработал прочную износостойкую сталь, содержащую приблизительно 12 процентов марганца.Ферромарганец был впервые выплавлен в промышленных масштабах в доменной печи в 1875 году; производство электрических печей началось в 1890 году. Чистый марганец не был доступен в продаже до 1941 года, после работ по электролизу, проведенных в 1930-х годах под руководством С.М. Шелтон в Горном Бюро США. К началу 21-го века производство марганца расширилось до нескольких мест по всему миру, и крупнейшими производителями стали Австралия, Южная Африка, Китай, Габон и Бразилия.

Наиболее важными марганцевыми рудами являются оксиды пиролузит, романит, манганит и хаусманнит, а также карбонатная руда родохрозит.Родонит и браунит, как силикатные руды, часто встречаются с оксидами. Только руды, содержащие более 35 процентов марганца, считаются коммерчески пригодными для использования. Примеси включают оксиды других металлов, таких как железо, которые восстанавливаются вместе с марганцем при плавке; неметаллические элементы, такие как фосфор, сера и мышьяк; и металлические «оксиды пустой породы», такие как диоксид кремния, оксид алюминия, известь и оксид магния, которые, за исключением диоксида кремния, обычно остаются в шлаке при выплавке.

Марганец, относительно богатый металл, широко распространен по всей земной коре. В дополнение к наземным источникам марганец присутствует в узлах, которые широко распространены по морскому дну. Узелки более высокого качества содержат от 10 до 20 процентов марганца, а также значительное количество кобальта, меди и никеля.

Добыча и обогащение

Добыча марганцевых руд обычно проводится в карьерах. Некоторые руды улучшаются при промывке, а при спекании руды меньшего размера могут быть агломерированы.Было разработано несколько процессов для разработки конкреций морского дна, но они не могут экономически конкурировать с готовой эксплуатацией высококачественных наземных месторождений.

Добыча и переработка

Чистый марганец получают гидрометаллургическими и электролитическими процессами, тогда как ферромарганец и силикомарганец получают путем плавки руд в доменной печи или, чаще, в электрической печи. Последний процесс, включающий восстановление оксидов марганца углеродом, на самом деле является сложной термодинамической проблемой.Высшие оксиды (MnO 2 , Mn 2 O 3 и Mn 3 O 4 ) могут быть превращены в оксид марганца (MnO) с помощью оксида углерода, но этот низший оксид может быть восстановлен до металл только при повышенных температурах углерода. Плавка дополнительно осложняется действием оксидов породы. Например, кремнезем, кислое соединение, может соединяться с MnO и предотвращать его уменьшение — проблему, которая может быть исправлена путем использования руд с высоким содержанием таких основных компонентов, как известь и магнезия, или путем добавления основных флюсов, таких как жареный известняк.Однако при этом образуется больше шлака, который имеет тенденцию растворять марганец и понижать количество металла, извлеченного в расплаве. Кроме того, в зависимости от температуры плавления и кислотности или основности шлака, кремнезем может быть восстановлен до кремния и попадать в расплавленный металл.

Первичным продуктом процесса плавки, описанного выше, является углеродсодержащий ферросплав, содержащий от 76 до 80 процентов марганца, от 12 до 15 процентов железа, до 7,5 процента углерода и до 1,2 процента кремния.Это может быть произведено двумя методами. В первом случае руды отбираются на основе их кислотности, так что при выплавке в расплаве извлекается от 70 до 80 процентов марганца, а также получается шлак, содержащий от 30 до 42 процентов марганца. (Этот шлак может быть переплавлен для производства силикомарганца; см. Ниже .) Второй метод, в котором используются основные руды или флюсы, восстанавливает от 85 до 90 процентов металла и генерирует шлак с достаточно низким содержанием марганца, чтобы выбрасывать его. Первый метод потребляет от 2400 до 2800 киловатт-часов электроэнергии на тонну продукта, тогда как второй, отражающий более высокую энергию, необходимую для кальцинирования флюсов и продолжения плавки до более высокого извлечения металла, потребляет от 2600 до 3100 киловатт-часов на тонну ,

Силикомарганец

Этот сплав, содержащий от 65 до 68 процентов марганца, от 16 до 21 процента кремния и от 1,5 до 2 процентов углерода, получают путем плавки шлака из высокоуглеродистого ферромарганца или марганцевой руды с коксом и кварцевым флюсом. Температуры плавления выше, чем при производстве ферромарганца, и требуется больше энергии для превращения кварца в кремний, поэтому потребляемая мощность составляет от 3800 до 4800 киловатт-часов на тонну.

Содержание углерода в сплаве значительно снижается благодаря присутствию кремния.Дальнейшее удаление углерода может происходить при охлаждении вследствие образования карбида кремния, который всплывает на поверхность металла и собирается в шлаке. Силикомарганец с еще более низким содержанием углерода (менее 0,1%) может быть получен путем переплавки силикомарганца с большим количеством кокса и кварца. Этот продукт используется в качестве восстановителя при производстве низкоуглеродистого ферромарганца.

Средне- и низкоуглеродистый ферромарганец

Для получения продукта с низким содержанием углерода и кремния марганцевая руда, флюс извести и уголь расплавляются в печи, образуя расплав, богатый MnO.Затем он контактирует с силикомарганцем или низкоуглеродистым силикомарганцем. Кремний в этих сплавах восстанавливает MnO до металлического марганца и сам окисляется в шлак. Содержание углерода в конкретном силикомарганцевом восстановителе переносится в конечный ферромарганцевый продукт — около 1 процента при использовании силикомарганца и 0,1 процента при использовании низкоуглеродистого силикомарганца.

Другой способ получения среднеуглеродистого силикомарганца включает рафинирование расплавленного высокоуглеродистого ферромарганца путем продувки его кислородом.Это окисляет углерод до тех пор, пока его содержание в металле не станет менее 1,5 процента.

Для применений, в которых чистый марганец предпочтителен, марганцевые руды обжаривают с получением кальцинирования MnO, и его растворяют в серной кислоте с образованием раствора сульфата марганца. Добавление аммиака осаждает железо и алюминий, а добавление сероводорода осаждает мышьяк, медь, цинк, свинец, кобальт и молибден. Очищенный раствор затем подается в катодную часть электролизера, и при прохождении электрического тока марганец осаждается слоями толщиной несколько миллиметров на катодном листе из нержавеющей стали.Катоды периодически извлекаются, а марганцевые отложения удаляются молотком. Хлопья нагревают до 500 ° С (925 ° F) для удаления водорода, в результате чего получают порошкообразный марганец с чистотой более 99,9%.

,