Обезжиривание кислородных манометров

Взаимодействие сжатого газообразного кислорода с органическими веществами (жирами, смазками) приводит к их самовоспламенению и взрыву. Поэтому так важно при работе с соответствующим оборудованием исключить такой контакт для всех приборов. Одно из обязательных мероприятий при этом – обезжиривание кислородных манометров, выполняющих контрольно-измерительную функцию. Проводится оно после каждой государственной поверки прибора.

Как определить наличие органических масел внутри манометра? Для этого во входное отверстие штуцера при помощи шприца нужно впрыснуть горячую воду. После энергичного взбалтывания вылить ее в пробирку с обыкновенной чистой водой или на белый бумажный лист. О присутствии масла скажет радужная пленка на поверхности жидкости или жирные пятна на бумаге.

Обезжиривание растворителем

При наличии масляной фракции внутри прибора необходимо провести тщательное обезжиривание манометра. Для этого в полость его трубчатой пружины впрыскивают хлорсодержащие растворители (трихлорэтилен, перхлорэтилен, хладон 113), которые должны находиться внутри измерительного прибора, как минимум, 20 минут. После выдержки их удаляют вакуумированием или путем свободного стекания в приготовленный сосуд.

Качество обезжиривания растворителем контролируется проверкой его последней порции. Отработанную жидкость выливают на впитывающую бумажную салфетку и путем флуоресценции ее поверхности в ультрафиолетовом свете определяют наличие масляных вкраплений. По сравнению с водяным смачиванием они имеют другую интенсивность люминесценции.

Обезжиривание манометра хлорсодержащими растворителями обеспечивает не более 20 мг/кв.м. остаточного содержания жировых загрязнений.

Что касается проверки содержания масла на внешней поверхности манометра, то она выполняется двумя способами: ультрафиолетовыми осветителями и специальной тонкой салфеткой из стеклянного волокна.

В последнем случае наличие жировых загрязнений проверяется люминесцентным прибором или, так называемым, количественным методом. При нем использованная салфетка промывается в 100 см 3 растворителя. После чего 10 см3 этого р

stc-soltec.ru

2011-11-16-16-19-19 | Технические описания

Кислородные манометры – приборы, измеряющие давление кислорода. Согласно ГОСТ 12.2.052–81/19/, кислородными являются среды с долей кислорода 23 % и более.

Соприкосновение кислорода с минеральными маслами и некоторыми органическими веществами вызывает взрыв, возникающий даже при их малых долях. Мощность такого взрыва, как и его возникновение, не определяется количеством масла.

Поэтому главным условием при упаковке и транспортировании кислородных манометров является следующее: их категорически запрещается брать перчатками и руками на которых могут находиться следы минерального масла, а так же выкладывать их при упаковке на столы, предварительно не обезжиренные растворителем. Палеты следует резать обезжиренными резаками или ножницами по количеству отгружаемых приборов.

Кислородные манометры конструктивно практически не отличаются от общепромышленных. Требования к диапазонам измерения, классам точности, размерам корпусов и т. п. одинаковы. Повышенные требования сохраняются к надежности. Они идентичны газовым. Принципиальная отличительная особенность кислородных манометров – строгое соблюдение предельно допустимых концентраций масла на поверхностях измерителя, которые контактируют с кислородсодержащими средами.

Недопустимо также наличие масла, которое может определяться визуально, на внешних частях кислородных манометров.

Кислородные манометры обязательно должны иметь на шкале прибора полные или условные обозначения: кислород, маслоопасно. Кроме этого, для внешнего отличия кислородных манометров от промышленных европейские стандарты рекомендуют окрашивать корпус и (или) часть шкалы в голубой цвет. ГОСТ 2405-88/4/ такие требования не регламентирует. Однако ГОСТ 12.2.052-81/19/ регламентирует обязательность окраски кислородного оборудования в голубой цвет или нанесение на него полосы этого же цвета.

В процессе поверки манометров обязателен тест-контроль внутренних поверхностей чувствительного элемента и подводящего штуцера на наличие масла. Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

В промышленных условиях для обезжиривания используется бензин-растворитель БР-1 «Галоша».

Контроль за отсутствием масла на внутренних поверхностях манометра осуществляют следующим образом: шприцем во входное отверстие штуцера впрыскивают горячую воду, взбалтывают ее внутри прибора, а затем выливают в сосуд с чистой водой или вытряхивают на белый лист бумаги. Появление на поверхности воды радужной пленки или жировых разводов на бумаге свидетельствует о наличии масляной фракции. Выливать промывочную жидкость необходимо только в воду, так как в других средах масло, как фракция с большим удельным весом может опускаться на дно и не будет заметна при визуальной оценке.

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера.

Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

Таким образом правила эксплуатации, транспортирования и хранения сводятся к следующему:

-

Транспортировка и хранение кислородных манометров должны осуществляться только в специальной форме и коробке защищенной от проникновения маслосодержащих жидкостей.

-

Эксплуатация кислородных манометров должна осуществляться там, где отсутствуют жировые загрязнения на поверхностях, контактирующих с кислородсодержащими средами.

www.manometr-t.ru

Кислородные манометры — книга «МАНОМЕТРЫ» от НПО «ЮМАС»

Кислородные манометры – приборы, измеряющие давление кислорода. Согласно ГОСТ 12.2.052–81/19/, кислородными являются среды с долей кислорода 23 % и более.

Соприкосновение кислорода с минеральными маслами и некоторыми органическими веществами вызывает взрыв, возникающий даже при их малых долях. Мощность такого взрыва, как и его возникновение, не определяется количеством масла.

Кислородные манометры конструктивно практически не отличаются от общепромышленных. Требования к диапазонам измерения, классам точности, размерам корпусов и т. п. одинаковы (см. главу 1). Повышенные требования сохраняются к надежности. Они идентичны газовым. Принципиальная отличительная особенность кислородных манометров – строгое соблюдение предельно допустимых концентраций масла на поверхностях измерителя, которые контактируют с кислородсодержащими средами. Такие концентрации не должны превышать значений, приведенных в табл. 2.7.

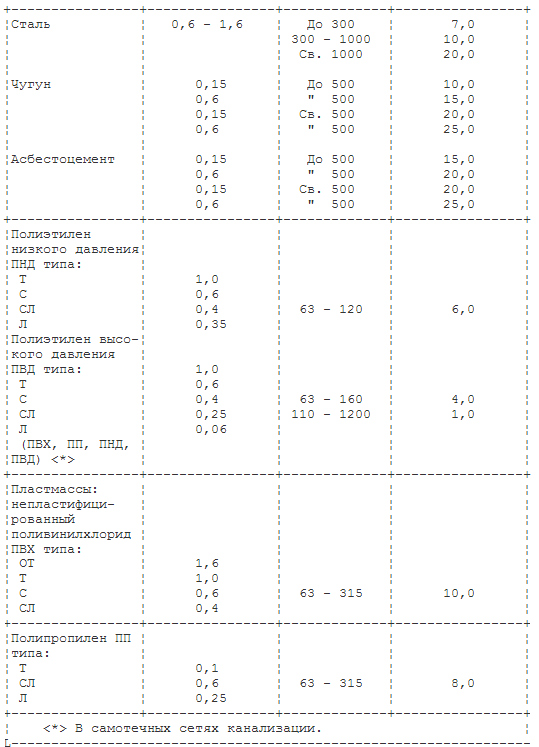

Таблица 2.7

Предельно допустимые концентрации жировых загрязнений

на поверхностях, контактирующих с кислородсодержащими

средами, при различных значениях давления по ГОСТ 12.2.052–81/19/

Температура, К(оС) | Содержание жировых загрязнений , мг/м2, не более, при давлении кислорода, МПа | |||

до 0,6 | свыше 0,6 до 1,6 | свыше 1,6 до 6,4 | свыше 6,4 | |

До 333(60) включ. | 500 | 200 | 100 | 50 |

Св.333(60) до 423(150) включ. | 100 | 50 | 25 | |

Недопустимо также наличие масла, которое может определяться визуально, на внешних частях кислородных манометров.

Кислородные манометры обязательно должны иметь на шкале прибора полные или условные обозначения: кислород, маслоопасно (см. табл.1.9). Кроме этого, для внешнего отличия кислородных манометров от промышленных европейские стандарты рекомендуют окрашивать корпус и (или) часть шкалы в голубой цвет. ГОСТ 2405-88/4/ такие требования не регламентирует. Однако ГОСТ 12.2.052-81/19/ регламентирует обязательность окраски кислородного оборудования в голубой цвет или нанесение на него полосы этого же цвета.

При выборе материала уплотнительной прокладки между штуцером прибора и посадочным гнездом (см. рис.2.10) рекомендуется руководствоваться данными табл. 2.8.

Таблица 2.8

материалы, рекомендуемые для изготовления прокладок,

используемых при монтаже кислородных манометров

по ГОСТ 12.2.052–81/19/

Материал | Толщина прокладки, мм не более | |||

0,5 | 1,0 | 2,0 | 4,0 | |

Рабочее давление, МПа не более | ||||

Листовая фибра (ГОСТ 14613–83) | 15,0 | 7,0 | 3,5 | 1,6 |

Резина В-14, В-14-1, Н-1, Н-10, Р-24 | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ТМКЩ (ГОСТ 7338–77) | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ИРП-1136 | 28,0 | 18,0 | 10,0 | 8,0 |

Резина № 52-775 | 42,0 | 30.0 | 18,0 | 12,0 |

Паронит ПОН (ГОСТ 481–80) | 22.0 | 16,5 | 12,0 | 10,0 |

Фторопласт-3 (ГОСТ 13744–87) | 15,0 | 10,0 | 7,5 | 6,4 |

Фторопласт-4 (ГОСТ 10007–80) | 42,0 | 42,0 | 15,0 | 10,0 |

Паронит КП-2 | Без ограничений | |||

Асбестовый картон (ГОСТ 2850–80) | Без ограничений | |||

Фторопластовый уплотнительный материал ФУМ | 25,0 | |||

Парониты допускается применять при температуре до +200 оС. До 400 оС выдерживают уплотнительные прокладки из асбеста.

Кислородный манометр обеспечивается техническим паспортом с отметкой организации производителя, поверителя и датами изготовления и поверки.

Контрольно-измерительные приборы кислородного оборудования на территории Российской Федерации должны проходить государственную и ведомственную поверку в соответствии с требованиями ПР 50.2.002-94/20/ и ПР 50.2.006-99/21/.

Межповерочный интервал кислородных манометров такой же, как и обычных технических средств измерения. Однако их поверка из-за недопустимости наличия масла или его остатков на внутренних поверхностях измерителя требует соблюдения ряда технологий и повышенного внимания. Кроме того, поверка кислородных манометров как функция особой важности – прерогатива государственных метрологических органов.

Исключение контакта масла с рабочими поверхностями кислородных манометров может быть достигнуто несколькими путями. Например, масляная среда в поверочной установке после соответствующих технических мероприятий заменяется на допустимую для этих целей жидкость. В качестве рабочей жидкости могут использоваться: дистиллированная вода (ГОСТ 6709–72), жидкости ПЭФ 70/60, ПЭФ130/100, ПЭФ 240 (ТУ 6-01-652–71), глицерин (ГОСТ 6824–76), смесь глицерина с дистиллированной водой, а также другие жидкости, не вступающие в реакцию с измеряемой средой.

Другой метод, исключающий контакт масляной среды поверочной установки с кислородным манометром, предусматривает использование разделительной камеры с масляной и немасляной средами. Масляная среда посредством немасляной передает давление на кислородный манометр. На рис. 2.14 приведена принципиальная схема разделительной камеры П. В. Индрика, состоящей из верхнего 1 и нижнего 2 колпаков, прижимной гайки3, обеспечивающей путем плотного соединения герметизацию сосуда, входного 4 и выходного 5каналов. Поверяемый манометр устанавливается в посадочное гнездо 6, а разделительная камера подсоединяется с помощью штуцера 7 к установке, генерирующей давление. Разделительная камера заполняется водой.

Рис. 2.14. Принципиальная схема разделительной камеры П. В. Индрика: 1 – верхний колпак; 2 – нижний колпак; 3 – прижимная гайка; 4 – входной канал; 5 – выходной канал; 6 – посадочное гнездо манометра; 7 – штуцер подводящего давления |

При повышении давления в поверочной установке создается давление в разделительной камере, и вода поступает в поверяемый манометр. Наличие входного и выходного каналов с трубками, высота которых близка к высоте рабочего пространства разделительной камеры, обеспечивает устойчивое разделение масляной и не масляной сред. Такой метод поверки кислородных манометрических приборов нашел широкое применение, однако требует соблюдения специальной технологии контроля состояния не масляной среды.

Известны другие конструкции разделительных камер (рис. 2.15). В корпусе 1 имеется штуцер подводящего давления 2. Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от масляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Рис. 2.15. Схема разделительной камеры с разделительной оболочкой: 1 – корпус; 2 – подводящий штуцер; 3 – крышка; 4 – разделительная резиновая оболочка; 5 – выходной штуцер |

В процессе поверки манометров обязателен тест-контроль внутренних поверхностей чувствительного элемента и подводящего штуцера на наличие масла. Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

В качестве растворителей могут использоваться хладоны 113 и 114В2, трихлорэтилен, тетрахлорэтилен, обеспечивающие остаточное содержание жировых загрязнений не более 20 мг/м2. Наиболее часто применяется в этих целях хладон 113, который особенно опасен своей токсичностью при высоких температурах.

В промышленных условиях для обезжиривания используется бензин-растворитель БР-1 «Галоша».

Содержание масла на открытой поверхности проверяют, согласно ГОСТ 12.2.052-81/19/, непосредственно путем осмотра контролируемой поверхности с ультрафиолетовыми осветителями с пороговой чувствительностью 100 мг/м2 или протирая участки поверхности салфеткой из стеклянного волокна марки Э толщиной 0,06-0,08 мм, размером 20х20 см.

Наличие следов масла на салфетке определяют несколькими способами:

качественным – облучением в люминесцентном приборе, для чего расправленную салфетку подносят к щели прибора; отсутствие светящегося пятна на салфетке свидетельствует о достаточной чистоте поверхности;

количественным – салфетку промывают в фарфоровой чашке или стакане, заполненном 100 см3 растворителя в течение 3-5 минут; 10 см3 растворителя вливают в кювету люминесцентного прибора и определяют содержание масла в нем.

контроль за отсутствием масла на внутренних поверхностях манометра осуществляют следующим образом: шприцем во входное отверстие штуцера впрыскивают горячую воду, взбалтывают ее внутри прибора, а затем выливают в сосуд с чистой водой или вытряхивают на белый лист бумаги. Появление на поверхности воды радужной пленки или жировых разводов на бумаге свидетельствует о наличии масляной фракции. выливать промывочную жидкость необходимо только в воду, так как в других средах масло, как фракция с большим удельным весом может опускаться на дно и не будет заметна при визуальной оценке.

Наличие масла после промывки загрязненных поверхностей растворителем определяют выливанием отработанной жидкости на впитывающую бумагу. Затем с помощью флюоресценции поверхности этой бумаги в ультрафиолетовом свете определяют наличие масла. Масляные вкрапления и водяное смачивание имеют различные интенсивности люминесценции.

Для контроля флюоресценции в ультрафиолетовом свете рекомендуется использовать: флюориметр объективный ФР-1, прибор типа 833, прибор ПЛКД-1, «Малютка», «Свет», а также импортные аналоги, близкие по техническим параметрам.

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера. Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

Содержание масла в хладоне-113 перед обезжириванием должно соответствовать нормам, указанным в табл.2.9/22/.

Таблица 2.9 Предельно допустимые концентрации масла в не отработанном растворителе (хладон 113) /22/ | ||||||||

| ||||||||

|

Растворитель из внутренних полостей манометра после выдержки удаляют путем свободного стекания или вакууммированием.

Контроль за обезжириванием производится по замерам концентрации масла в отработанном растворителе. Эти концентрации не должны превышать значений, приведенных в табл. 2.10.

Таблица 2.10 Предельно допустимые концентрации масла в отработанном растворителе (хладон 113) для различных условий использования манометров ОСТ 26-04-2158–78/22/ | ||||||||

| ||||||||

|

При производстве манометров, если технологические процессы изготовления, наладки и поверки обеспечивают чистоту поверхностей в соответствии с табл. 2.7, согласно ОСТ 26-04-2158–78/22/, обезжиривание средств измерений не требуется.

Общетехнические приборы могут переводиться в разряд кислородных путем обезжиривания, последующего контроля масла на внутренних поверхностях и нанесения соответствующих обозначений на шкалу прибора. Однако это возможно только на специализированных предприятиях, как правило, входящих в структуру Государственной метрологической службы.

jumas.ru

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Инженерное ремесло / / Обезжиривание / / Правила и составы для обезжиривания кислородного и криогенного оборудования согласно ГОСТ Р 54892-2012, СТП 2082-594-05, ОСТ 26-04-312-83

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.dpva.ru

Кислородный манометр — Большая Энциклопедия Нефти и Газа, статья, страница 1

Кислородный манометр

Cтраница 1

Кислородный манометр перед поверкой должен быть тщательно обезжирен. Для поверки отсутствия масла в манометрическую пружину через ниппель при помощи спринцовки вливается горячая вода. После этого, держа прибор ниппелем вверх, несколько раз встряхивают и выливают из него воду в сосуд, наполненный чистой водой. [1]

Кислородный манометр рассчитан на 30 атм. [2]

Кислородный манометр должен быть обезжирен перед установкой на место. При снятии и установке кислородного манометра запрещается пользоваться инструментом со следами смазки, а также замасленным обтирочным материалом. [3]

Кислородный манометр перед поверкой должен быть тщательно обезжирен. Для поверки отсутствия масла в манометрическую пружину через ниппель при помощи спринцовки вливается горячая вода. После этого, держа прибор ниппелем вверх, несколько раз встряхивают и выливают из него воду в сосуд, наполненный чистой водой. [4]

Кислородные манометры и их разновидности — финиметры ( манометры для дыхательных аппаратов) — должны быть обезжирены ( письменная гарантия), так как иногда даже незначительное загрязнение маслом вызывает взрыв. [5]

Поверка кислородных манометров производится водой, иначе возможен взрыв. Перед поверкой кислородного манометра в лаборатории необходимо убедиться в том, что прибор действительно не загрязнен маслом. Для этого при помощи спринцовки в пружину манометра через ниппель вливается горячая вода, и прибор несколько раз встряхивают, держа его ниппелем вверх. Затем воду из прибора выливают в сосуд, наполненный чистой водой, или на чистый лист бумаги. [6]

Исправность кислородного манометра проверяют при внешнем осмотре, определении правильности показаний ( рабочих манометров) и государственной проверке. [7]

Для поверки кислородных манометров в лаборатории необходимо выделить отдельное помещение или оборудовать отдельное рабочее место. Инструмент, применяемый на этом рабочем месте, должен быть обезжирен и окрашен в голубой цвет. Для обеспечения безопасности использовать этот инструмент для других работ не допускается. Для поверки и ремонта манометров, работающих с агрессивными средами, также необходимо отдельное помещение и местная вытяжная вентиляция, а также освещение во взрыво-безопасном исполнении. [8]

При проверке кислородных манометров между грузопоршневым метром и поверяемый прибором устанавливают разделительное устройство. Жидкостью, создающей давление в нанометре, должна быть вода. [9]

При ремонте кислородных манометров соблюдают особые меры предосторожности. Необходимо следить за тем, чтобы во внутреннюю полость пружины, сообщающуюся с кислородом, не попадало масло. Присутствие даже небольших количеств масла может привести к взрыву во время эксплуатации. Ремонт кислородных манометров производят на отдельном ремонтном месте, изолированном от участка ремонта других манометров. [11]

Для поверки кислородных манометров должно быть отведено отдельное место, где не должно производиться никаких других работ. [12]

При поверке кислородных манометров пресс должен заполняться водой. [13]

В респираторе применен кислородный манометр, ММ-40С2 ГОСТ 2405 — 80, класс точности 4, верхний предел измерения 25 МПа. Манометр контролирует расход кислорода из баллона. Для предотвращения от повреждения на спираль капиллярной трубки надет шланг 6 с колпачками 5 на концах. Отверстие контрольное А в штуцере 4 служит для проверки герметичности капиллярной трубки и предохраняет шланг от разрыва при утечке кислорода. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Кислородные манометры — НПО «ЮМАС»

Кислородные манометры – приборы, измеряющие давление кислорода. Согласно ГОСТ 12.2.052–81/2-23/, кислородными являются среды с долей кислорода 23 % и более.

Соприкосновение кислорода с минеральными маслами и некоторыми органическими веществами вызывает взрыв, возникающий даже при их малых долях. Мощность такого взрыва, как и его возникновение, не определяется количеством масла.

Кислородные манометры конструктивно практически не отличаются от общепромышленных (рис.2.55).

а) |  б) |  в) |

Рис.2.55. Вид кислородных манометров МП50

радиальных на давление 2,5МПа (а), 25МПа (б), торцевого на 25 МПа с люминесцентной шкалой.

Требования к диапазонам измерения, классам точности, размерам корпусов и т. п. идентичны (см. главу 1). Повышенные требования сохраняются к надежности и безопасности, основные их которых приведены в разделе 2.3.2. Принципиальная отличительная особенность кислородных манометров – строгое соблюдение предельно допустимых концентраций масла на поверхностях измерителя, которые контактируют с кислородсодержащими средами. Такие концентрации не должны превышать значений, приведенных в табл. 2.7.

Предельно допустимые концентрации жировых загрязнений

на поверхностях, контактирующих с кислородсодержащими

средами, при различных значениях давления

по ГОСТ 12.2.052–81/2-23/

Таблица 2.7

Температура, К(оС) | Содержание жировых загрязнений , мг/м2, не более, при давлении кислорода, МПа | |||

до 0,6 | свыше 0,6 до 1,6 | свыше 1,6 до 6,4 | свыше 6,4 | |

До 333(60) включ. | 500 | 200 | 100 | 50 |

Св.333(60) до 423(150) включ. | 250 | 100 | 50 | 25 |

Недопустимо также наличие масла, которое может определяться визуально, на внешних частях кислородных манометров.

Кислородные манометры обязательно должны иметь на шкале прибора полные или условные обозначения: кислород, маслоопасно (см. табл.1.10). Кроме этого, для внешнего отличия кислородных манометров от промышленных европейские стандарты рекомендуют окрашивать корпус и (или) часть шкалы в голубой цвет. ГОСТ 2405-88/2-5/ такие требования не регламентирует. Однако ГОСТ 12.2.052-81/2-23/ регламентирует обязательность окраски кислородного оборудования в голубой цвет или нанесение на него полосы этого же цвета.

При выборе материала уплотнительной прокладки между штуцером прибора и посадочным гнездом, кроме металлов, представленных в разделе 5.5, рекомендуется руководствоваться данными табл. 2.8.

материалы, рекомендуемые для изготовления прокладок,

используемых при монтаже кислородных манометров

по ГОСТ 12.2.052–81/2-23/

Таблица 2.8

Материал | Толщина прокладки, мм не более | |||

0,5 | 1,0 | 2,0 | 4,0 | |

Рабочее давление, МПа не более | ||||

Листовая фибра (ГОСТ 14613–83) | 15,0 | 7,0 | 3,5 | 1,6 |

Резина В-14, В-14-1, Н-1, Н-10, Р-24 | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ТМКЩ (ГОСТ 7338–77) | 12,0 | 8,0 | 5,0 | 4,0 |

Резина ИРП-1136 | 28,0 | 18,0 | 10,0 | 8,0 |

Резина № 52-775 | 42,0 | 30.0 | 18,0 | 12,0 |

Паронит ПОН (ГОСТ 481–80) | 22.0 | 16,5 | 12,0 | 10,0 |

Фторопласт-3 (ГОСТ 13744–87) | 15,0 | 10,0 | 7,5 | 6,4 |

Фторопласт-4 (ГОСТ 10007–80) | 42,0 | 42,0 | 15,0 | 10,0 |

Паронит КП-2 | Без ограничений | |||

Асбестовый картон (ГОСТ 2850–80) | Без ограничений | |||

Фторопластовый уплотнительный материал ФУМ | 25,0 | |||

Парониты допускается применять при температуре до +200 оС. До 400 оС выдерживают уплотнительные прокладки из асбеста.

Кислородный манометр обеспечивается техническим паспортом с отметкой организации производителя, поверителя и датами изготовления и поверки.

Контрольно-измерительные приборы кислородного оборудования на территории Российской Федерации должны проходить государственную и ведомственную поверку в соответствии с требованиями ПР 50.2.002-94/2-24/ и ПР 50.2.006-99/2-25/.

Межповерочный интервал кислородных манометров такой же, как и общетехнических средств измерения. Однако их поверка из-за недопустимости наличия масла или его остатков на внутренних поверхностях измерителя требует соблюдения ряда технологий и повышенного внимания.

Исключение контакта масла с рабочими поверхностями кислородных манометров может быть достигнуто несколькими путями. Например, масляная среда в поверочной установке после соответствующих технических мероприятий заменяется на допустимую для этих целей жидкость. В качестве рабочей жидкости могут использоваться: дистиллированная вода (ГОСТ 6709–72), жидкости ПЭФ 70/60, ПЭФ130/100, ПЭФ 240 (ТУ 6-01-652–71), глицерин (ГОСТ 6824–76), смесь глицерина с дистиллированной водой, а также другие жидкости, не вступающие в реакцию с измеряемой средой.

Другой метод, исключающий контакт масляной среды поверочной установки с кислородным манометром, предусматривает использование разделительной камеры с масляной и немасляной средами. Масляная среда посредством немасляной передает давление на кислородный манометр. На рис. 2.56 приведена принципиальная схема разделительной камеры П. В. Индрика, состоящей из верхнего 1 и нижнего 2 колпаков, прижимной гайки 3, обеспечивающей путем плотного соединения герметизацию сосуда, входного 4 и выходного 5 каналов. Поверяемый манометр устанавливается в посадочное гнездо 6, а разделительная камера подсоединяется с помощью штуцера 7 к установке, генерирующей давление. Разделительная камера заполняется водой.

Рис. 2.56. Принципиальная схема разделительной камеры П. В. Индрика: 1 – верхний колпак; 2 – нижний колпак; 3 – прижимная гайка; 4 – входной канал; 5 – выходной канал; 6 – посадочное гнездо манометра; 7 – штуцер подводящего давления |

При повышении давления в поверочной установке создается давление в разделительной камере, и вода поступает в поверяемый манометр. Наличие входного и выходного каналов с трубками, высота которых близка к высоте рабочего пространства разделительной камеры, обеспечивает устойчивое разделение масляной и не масляной сред. Такой метод поверки кислородных манометрических приборов нашел широкое применение, однако требует соблюдения специальной технологии контроля состояния не масляной среды.

Известны другие конструкции разделительных камер (рис. 2.57). В корпусе 1 имеется штуцер подводящего давления 2. Герметичность корпуса обеспечивается крышкой 3. Внутренняя полость корпуса заполнена маслом от мас-

ляного пресса. Внутри корпуса на соединительном штуцере закреплена резиновая оболочка 4, наполненная водой. В результате при создании прессом давления масляной среды через подводящий штуцер оно поступает во внутреннюю полость корпуса и через резиновую оболочку передается на выходной штуцер 5, на котором устанавливается кислородный манометр. Погрешностью передачи давления, вносимой резиновой оболочкой, можно пренебречь.

Рис. 2.57. Схема разделительной камеры с разделительной оболочкой: 1 – корпус; 2 – подводящий штуцер; 3 – крышка; 4 – разделительная резиновая оболочка; 5 – выходной штуцер |

В процессе поверки манометров обязателен тест-контроль внутренних поверхностей чувствительного элемента и подводящего штуцера на наличие масла. Он заключается в промывке внутренних поверхностей прибора растворителем и последующем контроле концентрации масла в нем.

В качестве растворителей могут использоваться хладоны 113 и 114В2, трихлорэтилен, тетрахлорэтилен, обеспечивающие остаточное содержание жировых загрязнений не более 20 мг/м2. Наиболее часто применяется в этих целях хладон 113, который особенно опасен своей токсичностью при высоких температурах.

В промышленных условиях для обезжиривания используется бензин-растворитель БР-1 «Галоша».

Содержание масла на открытой поверхности проверяют, согласно ГОСТ 12.2.052-81/2-23/, непосредственно путем осмотра контролируемой поверхности с ультрафиолетовыми осветителями с пороговой чувствительностью 100 мг/м2 или протирая участки поверхности салфеткой из стеклянного волокна марки Э толщиной 0,06-0,08 мм, размером 20х20 см.

Наличие следов масла на салфетке определяют несколькими способами:

качественным – облучением в люминесцентном приборе, для чего расправленную салфетку подносят к щели прибора; отсутствие светящегося пятна на салфетке свидетельствует о достаточной чистоте поверхности;

количественным – салфетку промывают в фарфоровой чашке или стакане, заполненном 100 см3 растворителя в течение 3-5 минут; 10 см3 растворителя вливают в кювету люминесцентного прибора и определяют содержание масла в нем.

контроль за отсутствием масла на внутренних поверхностях манометра осуществляют следующим образом: шприцем во входное отверстие штуцера впрыскивают горячую воду, взбалтывают ее внутри прибора, а затем выливают в сосуд с чистой водой или вытряхивают на белый лист бумаги. Появление на поверхности воды радужной пленки или жировых разводов на бумаге свидетельствует о наличии масляной фракции. выливать промывочную жидкость необходимо только в воду, так как в других средах масло, как фракция с большим удельным весом может опускаться на дно и не будет заметна при визуальной оценке.

Наличие масла после промывки загрязненных поверхностей растворителем определяют выливанием отработанной жидкости на впитывающую бумагу. Затем с помощью флюоресценции поверхности этой бумаги в ультрафиолетовом свете определяют наличие масла. Масляные вкрапления и водяное смачивание имеют различные интенсивности люминесценции.

Для контроля флюоресценции в ультрафиолетовом свете рекомендуется использовать: флюориметр объективный ФР-1, прибор типа 833, прибор ПЛКД-1, «Малютка», «Свет», а также импортные аналоги, близкие по техническим параметрам.

Для обезжиривания манометров в собранном виде внутреннюю измерительную полость промывают растворителем с помощью шприца или других устройств, позволяющих вводить жидкость во входной канал штуцера. Растворитель должен находиться в обезжириваемых полостях не менее 20 мин.

Содержание масла в хладоне-113 перед обезжириванием должно соответствовать нормам, указанным в табл.2.9 /2-26/.

Предельно допустимые концентрации масла в не отработанном растворителе (хладон 113) /2-26/

Таблица 2.9

Давление измеряемой кислородсодержащей среды, МПа | Концентрация масла в хладоне 113 |

До 1,6 | 1 000 |

Св. 1,6 до 6,4 | 500 |

Св. 6,4 | 200 |

Растворитель из внутренних полостей манометра после выдержки удаляют путем свободного стекания или вакууммированием.

Контроль за обезжириванием производится по замерам концентрации масла в отработанном растворителе. Эти концентрации не должны превышать значений, приведенных в табл. 2.10.

При производстве манометров, если технологические процессы изготовления, наладки и поверки обеспечивают чистоту поверхностей в соответствии с табл. 2.7, согласно ОСТ 26-04-2158–78/2-26/, обезжиривание средств измерений не требуется.

Предельно допустимые концентрации масла в отработанном растворителе (хладон 113) для различных условий использования манометров ОСТ 26-04-2158–78/2-26/

Таблица 2.10

Давление измеряемой кислородсодержащей среды, МПа | Концентрация масла в хладоне 113 |

До 1,6 | 10 000 |

Св. 1,6 до 6,4 | 5 000 |

Св. 6,4 | 2 000 |

Общетехнические приборы могут переводиться в разряд кислородных путем обезжиривания, последующего контроля масла на внутренних поверхностях и нанесения соответствующих обозначений на шкалу прибора. Однако это возможно только на специализированных предприятиях, как правило, входящих в структуру Государственной метрологической службы.

jumas.ru

Обезжиривание оборудования, предназначенного для работы с жидким кислородом

из «Безопасность работы с жидким кислородом»

В процессе изготовления деталей кислородного оборудования, хранения их в производственных условиях, сборки и монтажа изделия поверхности деталей могут загрязняться органическими и горючими веществами (маслом, жиром и т. п.). Кроме того, многие детали узлов кислородного оборудования на период хранения покрывают консервационной смазкой. Контакт с жидким кислородом такого оборудования без предварительной очистки его поверхностей от органических веществ (обезжиривания) может привести к детонации или загоранию системы пленка органического вещества — жидкий кислород. Очистка кислородного оборудования от органических и горючих веществ достигается обезжириванием отдельных деталей перед сборкой, узлов в сборе или всего изделия после его монтажа. [c.192]Оборудование обезжиривают также в период его эксплуатации в сроки, установленные конструкторской и технологической документацией. Степень обезжиривания оборудования должна быть такой, чтобы толщина слоя жировых загрязнений на поверхностях, соприкасающихся с кислородом, не превышала значений, при которых невозможно горение и детонация. [c.192]

Порядок обезжиривания кислородного оборудования, требования к моющим средствам и растворителям, к чистоте обезжиривания поверхностей, соприкасающихся с кислородом, регламентированы отраслевым стандартом ОСТ 26-04-312—71 Оборудование кислородное. Методы обезжиривания. Применяемые материалы . [c.192]

По способности создавать горючие и взрывчатые смеси с воздухом и кислородом растворители делятся на две группы. К первой относятся пожаро-взрывобез опасные растворители, которые используются для обезжиривания деталей, узлов и изделий в сборе. Растворители, относящиеся ко второй группе, являются взрыво- и пожароопасными при контакте с жидким кислородом, а их пары в смеси с воздухом и газообразным кислородом могут образовывать горючие и взрывчатые системы. Такие растворители могут быть использованы только в условиях, при которых обеспечивается их полное удаление из внутренних полостей обезжиренных узлов и деталей. [c.193]

Водные моющие растворы используют для обезжиривания отдельных деталей, арматуры, трубопроводов и всего изделия тогда, когда их конструкция обеспечивает возможность полного слива моющего раствора и удаления его остатков промывкой водой. [c.193]

Продолжительность очистки поверхностей и качество обезжиривания зависят от температуры водных моющих растворов. Наиболее эффективным является обезжиривание при температуре раствора 60—80 °С. [c.193]

При обнаружении масла в жидком кислороде в количестве более 0,4 г/м , подтвержденном в пяти последовательно проведенных анализах (ГОСТ 6331—68), обезжиривание блоков следует проводить немедленно. [c.199]

Блоки разделения воздуха, предназначенные для получения медицинского кислорода, обезжиривают немедленно при обнаружении масла в жидком кислороде в количестве 0,01 г/м и более, подтвержден ном в пяти последовательно проведенных анализах. Обезжиривание блоков разделения воздуха можно не проводить в сроки, указанные выше, если средства защиты блока от масла обеспечивали в течение всего периода эксплуатации блока после очередного обезжиривания отсутствие масла в жидком кислороде в пределах чувствительности метода анализа. [c.199]

Если данные расчета сроков обезжиривания отсутствуют, то обезжиривание следует проводить через каждые 6 месяцев. [c.200]

Для обезжиривания применяют четыреххлористый углерод, трихлорэтан, тетрахлорэтилен, фреон-113, а также горячие водные моющие растворы. [c.200]

Кислородные сосуды Дьюара следует обезжиривать не реже одного раза в 6 месяцев. Обезжиривание необходимо проводить одним из растворителей (см. табл. 39), например четыреххлористым углеродом, фреоном-113 и т. п. Растворитель заливают в количестве не менее 1/3 емкости обезжириваемого сосуда. Горловину закрывают резиновой пробкой и сосуд встряхивают, поворачивая в различных направлениях так, чтобы вся поверхность внутреннего сосуда орошалась растворителем. Промывку следует проводить не менее 10 мин после этого растворитель нужно вылить, сосуд повернуть вниз горловиной и в этом положении выдержать в течение 1—2 ч, а затем просушить в вертикальном положении в течение суток (не менее). [c.200]

Детали насосов жидкого кислорода, соприкасающиеся с кислородом, обезжиривают перед окончательной сборкой, после расконсервации или ремонта, а также в процессе эксплуатации изделия (например, газификатора), в состав которого входит насос. [c.200]

Испарители газификаторов обезжиривают циркуляцией через них растворителя. Обезжиривание должно проводиться не реже чем через 1000 ч работы установки. [c.200]

Трубопроводы жидкого кислорода обезжиривают при изготовлении или монтаже, после ремонта, во время которого возможно загрязнение внутренних поверхностей, а также в период эксплуатации. Если содержание масла в транспортируемом жидком кислороде превышает 0,01 г/м то трубопровод обезжиривают не реже одного раза в год. [c.200]

После обезжиривания остатки растворителя или водного моющего раствора необходимо удалить из оборудования. Это достигается продувкой изделия азотом или воздухом, предварительно нагретым до 60—70°С. Для удаления остатков бензина использу ют только азот. [c.201]

Длительность продувки зависит от габаритов и формы обезжириваемых изделий, а также от физикохимических свойств растворителя. Продувку следует вести до полного удаления запаха растворителя. Контроль полноты удаления паров растворителя из изделия осуществляют по результатам анализа (ОСТ 26-04-312—71). [c.201]

Остатки моющих растворов удаляют промывкой изделия водой. Промывку прекращают при нейтральной реакции среды (pH = 6—8) и отсутствии в воде пены. Нейтральность среды проверяют по универсальной индикаторной бумажке. [c.201]

Перед сушкой из деталей и узлов полностью должна быть удалена вода. Сушку проводят сухим сжатым воздухом с последующей выдержкой в электро-шкафах при 100—120 °(2 или сухим горячим сжатым воздухом с температурой 90—100°С. Для деталей несложной конструкции допускается естественная сушка. [c.201]

Четыреххлористый углерод Трихлорэтилен. [c.202]

Керосин (а пересчете на углерод). . [c.202]

Вернуться к основной статье

chem21.info