Вулканизация каучука: процесс вулканизации серой, резина

Каучук, добываемый в природе, не всегда подходит для изготовления деталей. Это вызвано тем, что его природная эластичность очень низка, и очень зависит от внешней температуры. При температурах близких к 0, каучук становится твердым или при дальнейшем понижении он становится хрупким. При температуре порядка + 30 градусов каучук начинает размягчаться и при дальнейшем нагреве переходит в состояние расплава. При обратном охлаждении своих изначальных свойств он не восстанавливает.

- Каучук и резина

- Мягкая резина и твердая резина из каучука

- Виды каучука

Кроме того природный каучук может быть с легкостью растворен органическими соединениями.

Для закрепления ряда достоинств каучука и устранения его недостатков применяют такой технический прием как вулканизация каучука.

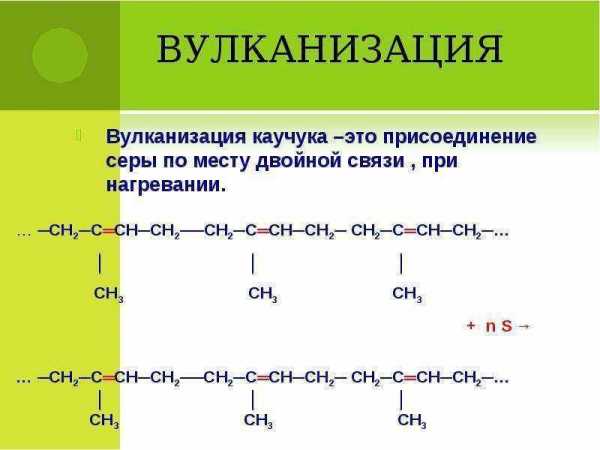

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

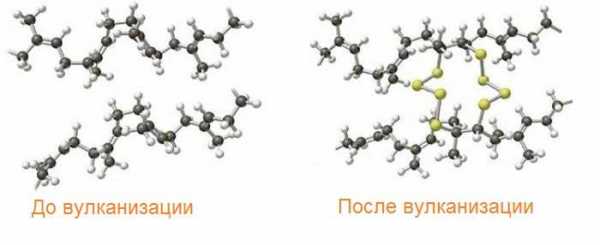

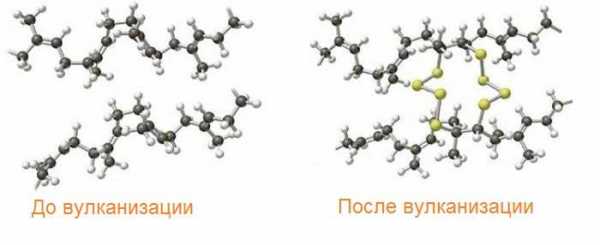

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Вулканизация каучука

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Процесс вулканизации

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан h3S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

Цемент для вулканизации

Цемент для вулканизации используют для операции самовулканизации, она может начинаться с 18 градусов и для горячей вулканизации до 150 градусов. Этот цемент не включает в свой состав углеводороды. Существует также цемент типа ОТР, используемый для нанесения на шероховатые поверхности внутри шин, а также на Тип Топ RAD- и PN-пластыри серии OTR с увеличенным временем высыхания. Применение такого цемента позволяет достичь длительных сроков эксплуатации восстановленных шин, применяемых на специальной строительной технике с большим пробегом.

Технология горячей вулканизации шин своими руками

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины. В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

- Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Вулканизатор своими руками

Любое устройство для горячей вулканизации должно содержать два компонента:

- нагревательный элемент;

- пресс.

Для самостоятельного изготовления вулканизатора могут потребоваться:

- утюг;

- электрическая плитка;

- поршень от ДВС.

Вулканизатор, который изготовлен своими руками, необходимо оснастить его регулятором, который сможет его выключить по достижении рабочей температуры (140-150 градусов Цельсия). Для эффективного прижима можно использовать обыкновенную струбцину.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Вулканизация резины: процесс, метод, температуна, технология

Шиномонтажных мастерских становятся все больше и больше. Однако в дороге, как у велосипедиста, так и у автомобилиста, может возникнуть ситуация, когда колесо пробилось, а до мастерской далеко. У автолюбителя зачастую есть запасное колесо, а вот у водителя велосипеда такого колеса нет, и возникает необходимость вулканизировать камеру в пути.

Понятие о вулканизации

Вулканизация – это химический процесс, в ходе которого, сырой каучук, улучшая свойства материала в прочности и упругости, становится резиной. По сути, каучук может применяться, как специальный клей, для заделывания прокола в камере или покрышке. Процессы вулканизации резины бывают такими:

Метод горячей вулканизации

- электрическая;

- серная;

- горячая;

- холодная.

Виды резины

Резина один из немногих материалов, имеющих различную твердость. В зависимости от процентного содержания серы она бывает:

- мягкая – содержит до 3% серы;

- полу твердая – от 4 до 30% серы;

- твердая – более 30%.

- Мягкая резина

- Твердая резина

- Полутвердая резина

Каучук, является природным материалом, и как правило продукция изготовленная из натуральных составляющих, получается наиболее качественной и долговечной. Поэтому комплектующие для велосипедных и автомобильных колес, изготавливается из мягкой резины, в основе которой каучук.

Электрическая вулканизация резины

В целом вулканизация бывает холодной и горячей. Процесс электрической вулканизации относится к горячему способу. В качестве нагревателя в домашних условиях, используется электроплита с керамическим нагревателем, также подойдет строительный фен или обычный утюг. Оптимальная температура для данного способа 145Со. Для определения температуры, можно также воспользоваться подручными средствами, например, если лист бумаги начал обугливаться, значит, температура достигла необходимых показателей.

Электрическая вулканизация резины

Существуют также специальные струбцины с элементом нагрева. Такие устройства могут работать от бытовой сети 220В, от автомобильного аккумулятора, через розетку прикуривателя и от собственной батареи. Все зависит от исполнения каждого прибора. Данные струбцины просты в использовании, необходимо приложить латку из резины к камере, зажать и включить в сеть.

Серная вулканизация резины

После вулканизации каучука

Эта операция состоит из химической реакции, в ходе которой к каучуку присоединяют атомы серы. При добавлении до 5%, получается сырье для изготовления камер и покрышек. В случае склеивания двух элементов, сера, помогает соединять молекулы каучука, образовывая так называемый мостик. Данная процедура относится к горячему способу, но вряд ли получится ее проделать ее в походе или на трассе.

Горячая вулканизация

Каучук, как сырой материал, имеет свойство свариваться в единый состав при температуре 150 °С. Вследствие этого процесса, каучук становится уже резиной и в исходное положение вернуться не может. Благодаря своим возможностям каучук может исправить любые проколы и порезы в камере и покрышке.

Вулканизировать резину горячим способом нужно, только с применением пресса. Глубина и площадь пореза, подскажут, сколько времени нужно сваривать. Как правило, чтобы восстановить 1мм пореза, нужно 4 минуты варки. Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Выполняя горячую вулканизацию при температуре выше 150Со, можно испортить каучук и ничего не добиться, так как материал будет разрушаться, и терять свои характеристики.

Использование струбцин или пресса, позволяет качественно залатать повреждение. После окончания работ следует убедиться, что в шве нет пустот или пузырьков воздуха. Если таковые имеются, нужно очистить место прокола от свежей резины и заново повторить весь процесс.

Для того, чтобы заклеить камеру в домашних условиях, горячим способом, необходимо выполнить следующее. Из сырой резины, нужно вырезать кусочек немного меньше, чем сама латка. Камера или шина зачищаются в месте повреждения несколько шире, до шероховатого состояния, после чего обезжириваются бензином. Подготавливая латку, нужно подрезать фаску таки под углом 45°, также зашкурить и обезжирить. После чего накрываем место пробоя заплаткой, зажимаем в тиски и нагреваем до нужной температуры.

Если растворить сырую резину в бензине, то можно получить специальный клей, для резины, применяя который повышается качество шва. Особое внимание следует уделять температурному режиму. Вулканизация производится при температуре 140 — 150 °С, если появился запах горелой резины, то значит заплатка перегрелась, а если она не слилась с общим изделием, то возможно не достигли нужной температуры. Во избежание прилипания резины к металлу, нужно проложить между ними бумагу.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Холодная вулканизация резины

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился, если есть специальный набор. Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Изготовление приспособления для вулканизации

Каждый вулканизатор имеет два основных элемента – нагревательную часть и зажимное устройство. В основе такого оборудования для обработки резины, может использоваться:

- утюг;

- «базарная» электроплитка;

- поршень от двигателя.

В приспособлении с утюгом, нагревательной частью является поверхность, которой в быту гладят. Если планируем использовать электроплиту, то нагревательную спираль следует закрыть, металлическим листом, а при работе нужно прокладывать бумагу между резиной и металлом. Такое устройство должно быть оборудовано терморегулятором, во избежание перегрева материала.

Прижимную часть вулканизатора проще всего сделать из струбцины. Наиболее простым в изготовлении будет устройство, состоящее из утюга и струбцины. Поскольку они оба металлические, соединить их при помощи дуговой сварки не составит труда. Утюг же имеет терморегулятор.

В вулканизаторе из поршня, также используется металлическая пластина. На нее укладывается резиновая камера. Поршень, своей гладкой частью, которая контактирует со взрывной смесью в двигателе, при помощи самодельного зажима, придавливает латку. Между поршнем и латкой, также прокладывается бумага. После чего в поршень заливается бензин и поджигается.

Такое устройство из поршня, особенно актуально в дороге, когда нет возможности подключиться к электрической сети. Однако такое устройство лишено терморегулятора, и контролировать температуру придется вручную.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое. Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию.

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Вулканизированная резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Вулканизированная резина

Cтраница 1

Вулканизированная резина на основе натурального каучука сохраняет свою гибкость при температуре до 55 — 60е ниже нуля. [2]

Вулканизированная резина обладает рядом недостатков: малой нагревостойкостью ( при 65 — 75 С резина становится хрупкой, покрывается мелкими трещинами), разрушается под влиянием света, набухает под действием нефтяных масел. Прокладки, подвергающиеся воздействию нефтяных масел, изготовляют из специальной маслостойкой резины. [3]

Вулканизированная резина в зависимости от содержания в ней серы, разделяется на мягкую резину, полуэбонит и эбонит. [4]

Мягкая вулканизированная резина применяется в качестве электроизоляционного материала и защитных оболочек проводов и кабелей, различных прокладок, шлангов, дорожек, перчаток и пр. Твердая резина или эбонит обычно применяется в виде различных изоляционных деталей. [5]

Вулканизированную резину

Вулканизированную резину применяют для изоляции проводов и кабелей, изготовления диэлектрических ковриков, перчаток и обуви. Такая резина имеет Епр — 20 — 35 кв / мм. Со временем резина стареет — теряет механические свойства, растрескивается, диэлектрические свойства ее ухудшаются. Особенно сильно старение проявляется при воздействии тепла и солнечного света. [7]

Частицы вулканизированной резины сообщают изоляционной мастике эластичность. В расплавленном битуме резина девул-кализируется и одновременно частично растворяется, образуя тончайшую сетку, армирующую покрытие и придающую ему упруго-эластические свойства. [8]

Проницаемость вулканизированной резины по отношению к водороду измеряется опытным путем на однородном, свободном от водорода резиновом листе толщиной 1 0 см, который не имеет проколов. Лист резины площадью 25 см2 зажимается между двумя газовыми камерами, одна из которых заполнена водородом при постоянном давлении 0 101325 МПа. Камера по другую сторону листа ( вниз по потоку для диффундирующего водорода) имеет фиксированный объем 100 см3, и в начале опыта давление в ней ниже 0 1333 Па. В этой второй газовой камере давление измеряется через некоторые интервалы времени, и нетрудно понять, что оно увеличивается по мере того, как водород растворяется, диффундирует через резину и появляется в газовом пространстве вниз по потоку. Вся система поддерживается при температуре 25 С. [9]

При склеивании вулканизированных резин с металлами металлические детали промазывают клеем 2 раза. Время сушки после первой промазки 7 — 10 мин при 18 — 30 С или 3 — 7 мин при 31 — 45 С, после второй промазки 2 — 8 мин при 18 — 45 С. [11]

Контроль свойств вулканизированной резины на соответствие техническим требованиям проводится по различным параметрам. [12]

Эбонит представляет собой вулканизированную резину с большим содержанием серы, при нагреве поддается штамповке. [13]Случайно была изобретена вулканизированная резина — когда на горячую печь уронили резину и серу. [14]

Предназначается для склеивания вулканизированных резин и резинотканевых материалов на основе севанито-вого, найритового, натурального и нитрильного каучуков без последующей вулканизации и тех же невулканизированных материалов ( кроме резин 203А и 203Б) с последующей вулканизацией. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

| Группа резиновой смеси по ТУ | Марка | Тип каучука | Твердость по ШОР,А | Температурный интервал работоспособности | Назначение, характерные особенности |

| 1б-19 | 7-57-6005 | Бутадиен-стирольной+ дивиниловый | 50-70 | от -45 до 100 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| 1б-19 | 6429 | Бутадиен-стирольный | 50-70 | от -45 до 75 | Воздух, вода, слабые растворы кислот и щелочей |

| 1б-21 | 7-6190-18п | Бутадиен-стирольной+ дивиниловый | 50-70 | от -50 до 70 | Воздух, вода, слабые растворы кислот и щелочей |

| 1в-11 | 7-6190-5/1-3 | Бутадиен-стирольной+ дивиниловый | 60-80 | от -30 до 90 | Воздух, вода, слабые растворы кислот и щелочей |

| 1в-13 | 199 | Бутадиен-стирольной | 60-80 | от -35 до 70 | Слабые растворы кислот и щелочей |

| III-1а-8 | 4161 | Бутадиен-нитрильный | 35-65 | от -25 до 70 | Ограниченной МБС |

| III-1б-12 | 32-504 | Бутадиен-нитрильный | 50-70 | от -30 до 100 | Ограниченной маслобензо-стойксти |

| III-1б-14 | 3109 | Хлоропреновый | 50-70 | от -35 до 100 | Ограниченной маслобензо-стойксти |

| III-1б-23 | НО-68-1 | Хлоропреновый+ бутадиен-нитрильный | 50-70 | от -50 до 100 | Ограниченной маслобензо-стойксти |

| III-1-б-23 | 7-57-5037 | Бутадиен-нитрильный | 50-70 | от -50 до 125 | Ограниченной МБС |

| III-2б-12 | 9831 | Бутадиен-нитрильный | 50-70 | от -30 до 100 | Средней маслобензо-стойксти |

| III-2б-12 | 9831-Л | Бутадиен-нитрильный | 50-70 | от -30 до 100 | Ограниченной МБС |

| III-3б-6 | 3826в | Бутадиен-нитрильный | 50-75 | от -20 до 100 | Повышенной маслобензо-стойксти |

| III-3б-с | 3826с | Бутадиен-нитрильный | 50-75 | от -20 до 100 | Повышенной маслобензо-стойксти |

| III-3б-6 | 7-3834 | Бутадиен-нитрильный | 50-75 | от -20 до 100 | Повышенной МБС |

| III-Iв-12 | ЭЦ-24 | Бутадиен-нитрильный | 65-85 | от -30 до 100 | Ограниченной МБС |

| III-Iв-12 | ТИ-4/9 | Бутадиен-нитрильный | 65-85 | от -30 до 100 | Ограниченной МБС |

| III-Iв-23 | В-14 | Бутадиен-нитрильный | 65-85 | от -50 до 100 | Ограниченной МБС |

| III-Iв-23 | В-14-1 | Бутадиен-нитрильный | 65-85 | от -50 до 100 | Ограниченной МБС |

| III-Iв-23 | 4326 | Бутадиен-нитрильный | 65-85 | от -50 до 100 | Ограниченной МБС |

| III-2-в-17 | 7-51-5003 | Бутадиен-нитрильный | 65-85 | от -45 до 125 | Средней МБС |

| III-2-в-17 | 7-57-5003 | Бутадиен-нитрильный | 65-85 | от -40 до 125 | Средней МБС |

| III-3в-4 | 4004 | Бутадиен-нитрильный | 65-95 | от -15 до 125 | Повышенной маслобензо-стойкости |

| III-3в-6 | 1068 | Бутадиен-нитрильный | 65-95 | от -20 до 100 | Повышенной маслобензо-стойкости |

| III-3в-6 | 7-7223 | Бутадиен-нитрильный | 65-95 | от -20 до 100 | Повышенной маслобензо-стойкости |

| III-3в-12 | 3825 | Бутадиен-нитрильный | 65-95 | от -30 до 100 | Повышенной маслобензо-стойкости |

| IVа-29 | 7 ИРП-1352 | Бутадиен-нитрильный | 35-65 | от -60 до 100 | МБС(холодный климат) |

| IV-б-29 | 98-1 | Бутадиен-нитрильный | 55-75 | от -60 до 100 | Ограниченной МБС |

| V-б-22 | 5-3440 | Этиленпропиленовый | 60-75 | от -50 до 80 | Воздух, озон, свет, перегретая вода |

| VI-Ia-19 | 1847 | Натуральный | 35-65 | от -45 до 70 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VI-Ia-19 | 3311 | Натуральный | 35-65 | от -45 до 70 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VI-Ia-19 | 2959 | Натуральный | 35-65 | от -45 до 70 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VI-Ia-19 | 7 ИРП 1315 | Полиизопреновый | 50-70 | от -45 до 70 | Износостойкая (воздух, вода) |

| VI-Iб-21 | 7-51-3060 | Полиизопреновый | 50-70 | от -50 до 70 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VI-Iб-22 | 6620 | Полиизопреновый + дивиниловый | 50-70 | от -50 до 80 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VII-1б-15 | 6252 НК | Натуральный | 60-90 | от -40 до 70 | Гумировка химической аппаратуры |

| VII-1в-15 | М-93 | Натуральный | 60-90 | от -40 до 70 | Воздух, контакт с водой, слабые растворы кислот и щелочей |

| VII-1в-23 | ИРП-1348 | Полиизопропреновый+ дивиниловый | 60-90 | от -50 до 100 | Повышенной износостойкости в воздухе |

| VII-3б-5 | 10-954 | Бутадиен-стирольный+ дивиниловый | 60-90 | от -20 до 70 | Гумировка химической аппаратуры |

| IХд-35 | 6794 | Бутадиен-стирольный | 80-100 | от 2 до 70 | Полуэбониты и эбониты |

| Х | 2572 | Натуральный | — | от -15 до 125 | Для клеев |

| XI-1а-1-18 | натуральный+бутадиеновый | — | от -45 до 60 | Для ремонта и стыковки конвейерных лент | |

| XI-1а-1-18 | 1370 | Полиизопропреновый+ дивиниловый | — | от -45 до 70 | Для ремонта и стыковки конвейерных лент |

| ХII | 353 | Бутадиен-стирольный+ дивиниловый | — | от -15 до 100 | Для бытовой химии |

| ХIII | ЯК-3352-3 | Натуральный | Н/м 90 | — | Для обувной промышленности |

| Особая техническая | 54-51-1625 | Полиизопреновый | 35-65 | От -50 до 70 | |

| Особая техническая | 60-352 | Полиизопреновый + дивиниловый | 50-70 | От -50 до 70 | |

| Особая техническая | 54-19-31 | Полиизопреновый + дивиниловый | 50-65 | От -50 до 70 |

www.yart-main.ru

Кто открыл явление вулканизации резины, и что это такое?

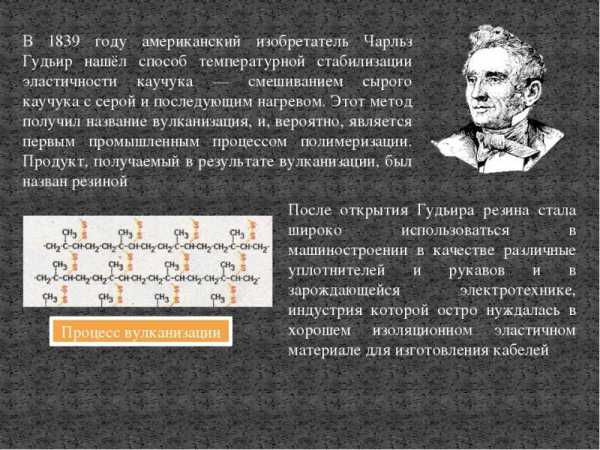

Кто открыл явление вулканизации резины, знает не каждый. Хотя имя этого человека достаточно часто упоминается в рекламных сообщениях. Его звали Чарльз Нельсон Гудиер, и сегодня его фамилию «носят» шины известной марки. Без его участия «индийская резина» (каучук), возможно, никогда бы не получила широкого применения, т. к. она была просто диковинкой, привезенной когда-то из Америки. В течение многих лет Чарльз проводил многочисленные эксперименты по смешиванию каучука с разными компонентами (от скипидара до токсичного оксида цинка), пока в 1839 году не открыл композицию этого вещества с серой.

Что представляет собой процесс вулканизации резины? С точки зрения химии – это соединение гибких молекул каучука в трехмерную сетку пространственного вида, при этом поперечные химические связи являются достаточно редкими. Последнее свойство позволяет резине оставаться такой же высокоэластичной, каким есть и натуральный каучук, из которого она изготовлена.

При вулканизации резины сетку можно получить под воздействием высокой температуры или радиации, а также при применении специального химического агента. Как правило, для проведения операции используются специальные агрегаты вроде котлов, литьевых машин, прессов, автоклавов, форматоров-вулканизаторов и теплоносителей (от горячего пара до электрообогрева).

Температура вулканизации сырой резины может быть достаточно разнообразной в зависимости от способов использования конечного продукта. Классическим является диапазон от 130 до 200 градусов Цельсия, хотя резиновые покрытия и герметики иногда вулканизируют при комнатной температуре (при 20 градусах, «холодная вулканизация»). Вещества-агенты для данного процесса достаточно разнообразны. Чаще всего проводится серная вулканизация, которая позволяет получить диеновые каучуки, применяемые при производстве шин и резиновой обуви. Кроме того, важную роль играют так называемые «ускорители» (для последнего вида процесса), это преимущественно сульфонамиды и замещенные тизолы.

Горячая вулканизация резины может быть проведена за очень короткий промежуток времени, если в химическом процессе задействованы ускорители: дитиокарбаматы или ксантогенаты. В этом случае операция проходит быстро при температуре около 110-125 градусов. Для вулканизации же некоторых клеев и латексных смесей при применении диметилдитиокарбамата натрия могут использоваться более низкие температуры (от 20 до 100 градусов).

Применяемые при вулканизации резины дополнительные вещества (олигоэфиракрилаты, пероксиды, фенолоформальдегидные смолы и др.) позволяют получить продукцию с высокой теплостойкостью, монолитностью, улучшенными диэлектрическими свойствами. Также не последнюю роль при формировании того или иного изделия (от подошвы для сапог до бижутерии) играют антиокислители (увеличивают срок службы каучука) и пластификаторы, позволяющие понизить вязкость вещества при обработке и скорость «стирания».

fb.ru

температура, технология холодной и горячей вулканизации шин сырой резиной

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

- Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Применение холодной вулканизации

Материал для такого ремонта появился еще в 1939 году в США, почти сразу начал с успехом применяться и пользуется популярностью у велосипедистов и автомобилистов по всему миру и по сей день. С его помощью можно легко и беспроблемно отремонтировать любую камеру, холодный способ очень легок к применению в домашних условиях. Для удобства потребителей некоторые производители предлагаются сразу готовые наборы для ремонта (холодная сырая резина инструкция по применению указана на упаковке), в который входят несколько заплаток различных размеров в виде пластыря, шкурка (наждачная бумага), которая используется для зачистки места прокола или царапины на резине, а также специальный быстросохнущий клей для холодной вулканизации. Именно он вступает в реакцию со слоем сырой резины на заплатке – она нанесена ярким цветом вокруг черного. Это вызывает процесс вулканизации, благодаря чему резина камеры легко склеивается без нагрева (т.е. холодным способом). Такой способ лучше всего подходит для ремонта колес в походных условиях, когда под рукой больше нет никаких инструментов. Вы не найдете ни одного велотуриста, которого бы не выручал подобный комплект хотя бы раз в жизни. Он не занимает много места в сумке или рюкзаке, а важность его сложно переоценить, особенно если в поездке вы один без товарищей вдалеке от города. На весь процесс ремонта шины с использованием холодной вулканизации при помощи латки пластыря для камеры у велосипедиста уйдет не больше десяти минут, и колесо будет как новое.

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

Технология применения горячей вулканизации сырой резины в домашних условиях окажется на 40% эффективнее для шины, чем холодная, поэтому, если есть возможность, пользоваться лучше этим методом.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

Цемент для вулканизации и его применение

Еще один альтернативный вариант для ремонта колес велосипеда в походных условиях – это баллончик с цементным вулканизатором. Купить их можно, например, на авторынке – такой материал пользуется большой популярностью среди автолюбителей. Состав продается в жестяных и аэрозольных баллонах под давлением от таких брендов как Abro, BL, Zefal, Top RAD и многих других. По своему составу они не опасны для здоровья и не токсичны, т.к. в них не содержится хлористый и ароматический углеводород, поэтому использовать их можно свободно и дома, и на улице без защитной маски. Для того чтобы произошла цементация шины, необходима температура в 18 градусов тепла. Состав также применяется и при горячей вулканизации (необходимо 150 градусов). Для ремонта нужно извлечь из резины камеры инородный предмет, спровоцировавший прокол, через ниппель заправить камеру цементным вулканизатором, слегка подкачать ее насосом и проехать на велосипеде 2-3 километра, чтобы отрегулировать давление в колесах. Такая технология ремонта шины простая и тоже применяется повсеместно. Для закрепления результата возможно использование заплатки пластыря с последующим методом горячей вулканизации – абсолютно так же, как описывает инструкция выше. Технология подходит для любых порезов шины. латка для ремонта камер в данном случае наносится до заправки шины цементом.

yvelo.ru

Технологический процесс вулканизации резины

Технологически процесс вулканизации представляет собой преобразование в резину «сырого» каучука. Как химическая реакция, он предполагает объединение линейных каучуковых макромолекул, легко теряющих стабильность при внешнем воздействии на них, в единую вулканизационную сетку. Она создается в трехмерном пространстве благодаря поперечным химическим связям.

Такая как бы «сшитая» структура наделяет каучук дополнительными прочностными показателями. Улучшаются его твердость и эластичность, морозо- и теплостойкость при снижении показателей растворимости в органических веществах и набухания.

Полученная сетка отличается сложным строением. Она включает не только узлы, соединяющие пары макромолекул, но и те, что объединяют одновременно несколько молекул, а также поперечные химические связи, представляющие собой как бы «мостики» между линейными фрагментами.

Их образование происходит под действием специальных агентов, молекулы которых частично выступают строительным материалом, химически реагируя друг с другом и макромолекулами каучука при высокой температуре.

Свойства материала

Возникающие связи необратимо ограничивают подвижность молекул под механическим воздействием, одновременно сохраняя высокую эластичность материала со способностью к пластическим деформациям. Структура и численность этих связей определяется методом вулканизации резины и использованными для нее химическими агентами.

Процесс протекает не монотонно, и отдельные показатели вулканизируемой смеси в своем изменении достигают своего минимума и максимума в разное время. Наиболее подходящее соотношение физико-механических характеристик получаемого эластомера называется оптимумом.

Вулканизируемый состав, помимо каучука и химических агентов, включает ряд дополнительных веществ, способствующих производству резин с заданными эксплуатационными свойствами. По назначению их делят на ускорители (активаторы), наполнители, мягчители (пластификаторы) и противостарители (антиокислители). Ускорители (чаще всего это оксид цинка) облегчают химическое взаимодействие всех ингредиентов резиновой смеси, способствуют сокращению расхода сырья, времени на его переработку, улучшают свойства вулканизаторов.

Наполнители, такие как мел, каолин, сажа, повышают механическую прочность, сопротивление износу, истиранию и другие физические характеристики эластомера. Пополняя объем исходного сырья, они тем самым уменьшают расход каучука и понижают себестоимость получаемого продукта. Мягчители добавляют для повышения технологичности обработки резиновых смесей, снижения их вязкости и увеличения объема наполнителей.

Также пластификаторы способны повышать динамическую выносливость эластомеров, стойкость к истиранию. Стабилизирующие процесс антиокислители вводятся в состав смеси, чтобы предупредить «старение» каучука. Разные комбинации этих веществ применяют при разработке специальных рецептур сырой резины для прогнозирования и корректировки процесса вулканизации.

Виды вулканизации

Когда присоединяется более 30% серы, то получается довольно жесткий, малоэластичный эбонит. В качестве ускорителей в этом процессе используют тиурам, каптакс и др., полноту действия которых обеспечивает добавление активаторов, состоящих из окислов металлов, как правило, цинка.

Еще возможна радиационная вулканизация. Ее проводят посредством ионизирующей радиации, применяя потоки электронов, излучаемых радиоактивным кобальтом. Такой процесс без использования серы способствует получению эластомеров, наделенных особой стойкостью к химическому и термическому воздействию. Для производства специальных видов резин добавляют органические перекиси, синтетические смолы и другие соединения при тех же параметрах процесса, что и в случае добавление серы.

В промышленных масштабах вулканизируемый состав, помещенный в форму, нагревают при повышенном давлении. Для этого формы помещают между нагретыми плитами гидропресса. При изготовлении неформовых изделий смесь засыпают в автоклавы, котлы или индивидуальные вулканизаторы. Нагревание резины для вулканизации в этом оборудовании проводится при помощи воздуха, пара, нагретой воды или высокочастотного электрического тока.

Крупнейшими потребителями резинотехнической продукции на протяжении многих лет остаются предприятия автомобильного и сельскохозяйственного машиностроения. Степень насыщенности их продукции изделиями из резины служит показателем высокой надежности и комфорта. Кроме того, детали из эластомеров часто используют при производстве монтажа сантехники, изготовлении обуви, канцелярских и детских товаров.

promplace.ru