типы, принцип работы, технические характеристики станков СК, СКД, ПШГН, СКДР

В добыче нефти с большой глубины используется специальное насосное оборудование, которое называется станками-качалками. Привод этих аппаратов находится на поверхности земли, над эксплуатируемыми скважинами, а управление осуществляется оператором. Функцию добычи нефти в агрегатах выполняют специальные насосы плунжерного типа. Нефтяной станок-качалка является незаменимым аппаратом, без которого трудно и представить интенсивную разработку глубинных месторождений.

Назначение и работа станков-качалок

Чаще всего для освоения месторождения нефти применяются распространённые штанговые насосы с приводами. Эти агрегаты позволяют откачивать содержание скважин даже при большом, глубоком промерзании верхнего пласта земли. Станки – качалки с одноплечным балансиром относятся к оборудованию индивидуального вида и применяются для добычи нефти из-под земли в обычных и особых условиях.

Любая существующая инфраструктура добычи нефти нацелена на поднятие её с глубины на поверхность, а принцип работы станка-качалки со штанговым насосом напоминает действие медицинского шприца. Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Если рассмотреть технологию организации добычи нефти, то весь процесс от начала до конца действий можно разделить на отдельные этапы:

- бурение скважин;

- установка трубных колонн;

- обсадка колонн;

- установка качалок и пуск их в работу.

Глубина бурения обычно достигает нескольких километров, но наиболее часто встречающиеся горизонты залегания нефти – это примерно 1500 метров под поверхностью и более. Иные скважины в глубину достигают и 4000 метров, но это уже колонны-рекордсмены нефтедобычи. Основой нефтедобывающей инфраструктуры являются колонны, собираемые из обсадных труб и активная часть каждого отдельного станка – его насос.

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

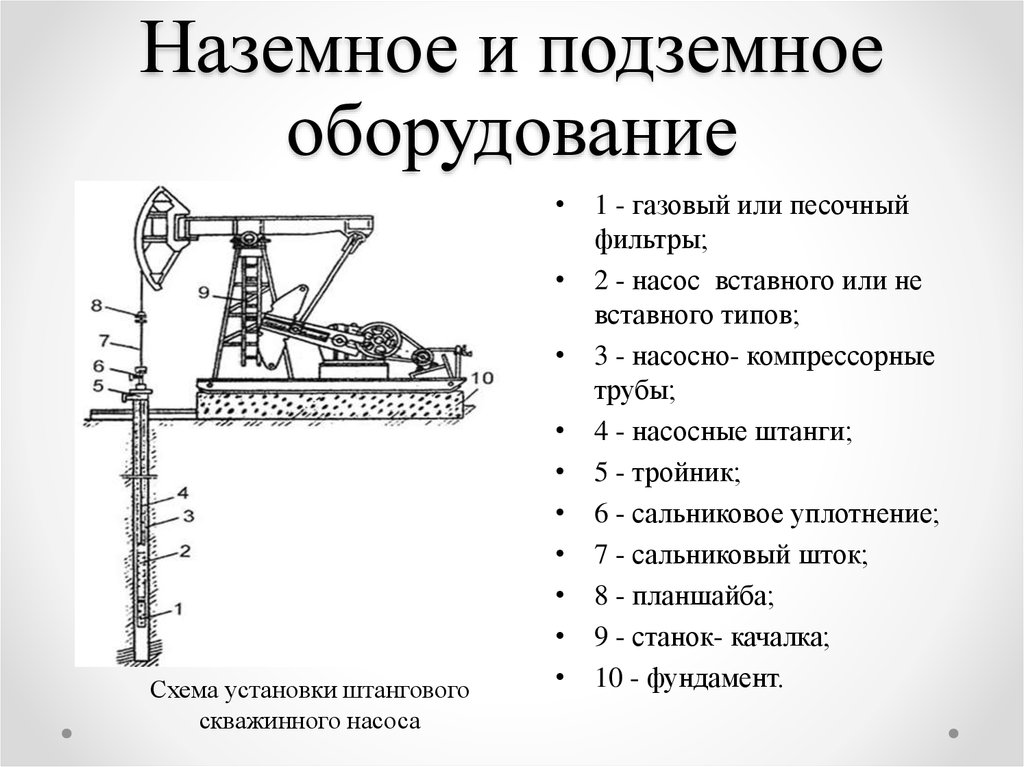

Устройство качалки

При изучении устройства станка-качалки необходимо начать с установочной базы. База – это то, из чего состоит основа аппарата. Монтаж станка производится на заранее подготовленную бетонную основу, фундамент. Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

После того, как все организационные работы по установке платформы завершены, на неё навешивается массивный балансир, который уравновешивает специальную головку с канатным подвесом. Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Через кривошип с шатуном электродвигатель воздействует на балансир, благодаря чему вращение вала двигателя преобразуется в цикличное поступательное движение элементов глубинного насоса.

Пункт управления станком-качалкой изготавливается в коробчатом виде, он содержит всё необходимое электротехническое оборудование комплекса. В станции, в непосредственной близости от управляющего реле, расположен и механический тормоз ручного типа.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента. Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям.

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Интересные статьи:Какой выбрать ручной листогибочный станок для металла?

Какой купить станок для резки арматуры?

Какую купить углевыжигательную печь?

Отдельные модели станков

Специалисту, занимающемуся заказами оборудования для нефтедобычи, необходимо хорошо ознакомиться с отдельными его моделями и их главными характеристиками. Несмотря на то, что каждый такой аппарат рассчитан на долгие годы работы, уже существующие промыслы время от времени производят модернизацию оборудования, закупая более современные его виды. Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Качалки СК

Распространённая в нефтедобывающей отрасли станок- качалка СК представляет собой скважинный насос с отдельным приводом. Насос при работе опускается в обсадную трубу скважины, и с ним соединён специальный шток привода. Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Как и в других классических вариантах добывающего насосного оборудования, вращение электродвигателя станка преобразуется с помощью кривошипа в поступательное движение штанговой колонны. Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Главные отличия станков-качалок СКД от СК заключаются в следующем:

- несимметричность кинематической преобразовательной схемы и более высокое преобразующее кинематическое соотношение;

- уменьшенные габаритные размеры;

- расположение редуктора прямо на станочной раме.

В установках СК используются трёхфазные электрические двигатели асинхронного типа с влагостойким исполнением в искробезопасном корпусе. В зависимости от модификации станка в нём могут применяться двигатели мощностью от 4 до 40 кВт.

Механизм тормоза станка включает в себя две колодки, правую и левую, он предназначен для фиксирования станка в нужном положении в момент его остановки.

Качалки СКДР

Более усовершенствованная модель семейства СК – станок-качалка СКДР. Аппарат развивает тяговое усилие в 60 кН при длине штока от 1,2 до 3 м. Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Станки СКДР используются для откачки нефти из скважины со штоковой нагрузкой до 80 000 Н. Они разработаны с учётом последних достижений отечественного и зарубежного машиностроения. Главные элементы кинематики станков изготовлены с учётом всех требований ГОСТов на нефтедобывающее оборудование.

Частота качаний установки СКДР регулируется в диапазоне от 1,7 до 11,8 в мин и зависит от передаточного числа установленного редуктора на раме станка. Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Общая масса агрегата СКДР составляет 13 100 кг, а его габариты равны 7200х6350х 3100 мм.

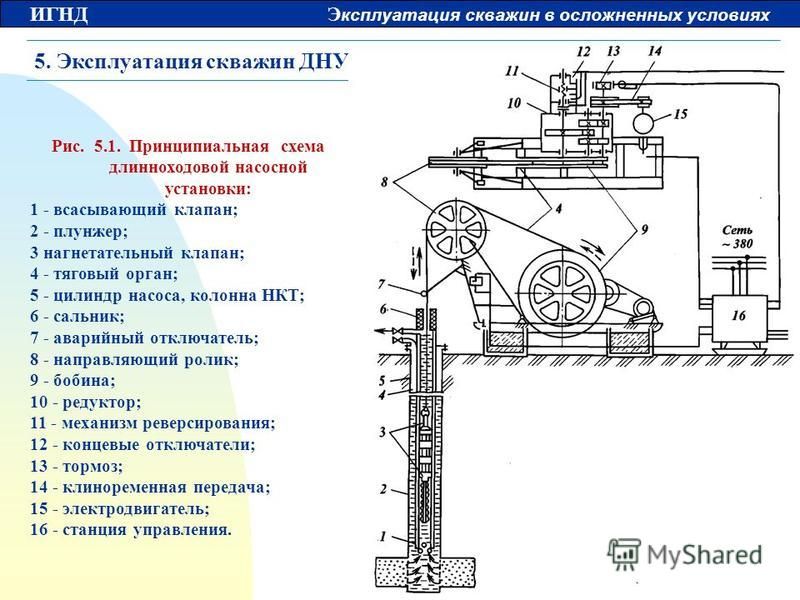

Качалки ПШГН

Приводная часть глубинного нефтяного насоса шагового типа или станок-качалка ПШГН через систему штанг передаёт движение головки на насосный плунжер, расположенный глубоко в обсадной трубе скважины. Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

По производительности качалка ПШГН может регулироваться путём увеличения или уменьшения числа качаний в минуту, амплитуды этих качаний и размеров насосного плунжера. Чтобы произвести регулировку длины хода штока, необходимо выполнить перестановку пальцев кривошипно-шатунного механизма в другие отверстия.

Как и все предыдущие нефтяные качалки, разновидность ПШГН не является отдельным их видом, а представляет собой разновидность главного механизма установки для добычи нефти.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Заключение

Промышленные предприятия, изготавливающие станки-качалки, непрерывно совершенствуют своё нефтедобывающее оборудование. Но кардинальных вариантов переделок существующих станков в ближайшее время не предвидится. Это говорит о том, что классическая схема, заложенная в станки много лет назад, оказалась очень удачной и не имеет существенных недостатков.

Но кардинальных вариантов переделок существующих станков в ближайшее время не предвидится. Это говорит о том, что классическая схема, заложенная в станки много лет назад, оказалась очень удачной и не имеет существенных недостатков.

К тому же оборудование нефтегазовых добывающих комплексов долговечно, его замены происходят очень редко и неохотно со стороны учредителей крупных компаний. Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Постепенно весь парк станков-качалок уступает свои позиции в пользу нового вида оборудования – гидравлических аппаратов. Это способствует оптимизации рабочего процесса добычи нефти, усовершенствованию всей инфраструктуры существующих и строящихся комплексов. Эксплуатационные затраты при этом снижаются без снижения качества добываемой нефти.

Как работает качалка нефти

В добыче нефти с большой глубины используется специальное насосное оборудование, которое называется станками-качалками. Привод этих аппаратов находится на поверхности земли, над эксплуатируемыми скважинами, а управление осуществляется оператором. Функцию добычи нефти в агрегатах выполняют специальные насосы плунжерного типа. Нефтяной станок-качалка является незаменимым аппаратом, без которого трудно и представить интенсивную разработку глубинных месторождений.

Привод этих аппаратов находится на поверхности земли, над эксплуатируемыми скважинами, а управление осуществляется оператором. Функцию добычи нефти в агрегатах выполняют специальные насосы плунжерного типа. Нефтяной станок-качалка является незаменимым аппаратом, без которого трудно и представить интенсивную разработку глубинных месторождений.

Назначение и работа станков-качалок

Чаще всего для освоения месторождения нефти применяются распространённые штанговые насосы с приводами. Эти агрегаты позволяют откачивать содержание скважин даже при большом, глубоком промерзании верхнего пласта земли. Станки – качалки с одноплечным балансиром относятся к оборудованию индивидуального вида и применяются для добычи нефти из-под земли в обычных и особых условиях.

Любая существующая инфраструктура добычи нефти нацелена на поднятие её с глубины на поверхность, а принцип работы станка-качалки со штанговым насосом напоминает действие медицинского шприца. Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Если рассмотреть технологию организации добычи нефти, то весь процесс от начала до конца действий можно разделить на отдельные этапы:

- бурение скважин;

- установка трубных колонн;

- обсадка колонн;

- установка качалок и пуск их в работу.

Глубина бурения обычно достигает нескольких километров, но наиболее часто встречающиеся горизонты залегания нефти – это примерно 1500 метров под поверхностью и более. Иные скважины в глубину достигают и 4000 метров, но это уже колонны-рекордсмены нефтедобычи. Основой нефтедобывающей инфраструктуры являются колонны, собираемые из обсадных труб и активная часть каждого отдельного станка – его насос.

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Устройство качалки

При изучении устройства станка-качалки необходимо начать с установочной базы. База – это то, из чего состоит основа аппарата. Монтаж станка производится на заранее подготовленную бетонную основу, фундамент. Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

После того, как все организационные работы по установке платформы завершены, на неё навешивается массивный балансир, который уравновешивает специальную головку с канатным подвесом. Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Через кривошип с шатуном электродвигатель воздействует на балансир, благодаря чему вращение вала двигателя преобразуется в цикличное поступательное движение элементов глубинного насоса.

Пункт управления станком-качалкой изготавливается в коробчатом виде, он содержит всё необходимое электротехническое оборудование комплекса. В станции, в непосредственной близости от управляющего реле, расположен и механический тормоз ручного типа.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента. Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям.

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Отдельные модели станков

Специалисту, занимающемуся заказами оборудования для нефтедобычи, необходимо хорошо ознакомиться с отдельными его моделями и их главными характеристиками. Несмотря на то, что каждый такой аппарат рассчитан на долгие годы работы, уже существующие промыслы время от времени производят модернизацию оборудования, закупая более современные его виды. Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Качалки СК

Распространённая в нефтедобывающей отрасли станок- качалка СК представляет собой скважинный насос с отдельным приводом. Насос при работе опускается в обсадную трубу скважины, и с ним соединён специальный шток привода. Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Как и в других классических вариантах добывающего насосного оборудования, вращение электродвигателя станка преобразуется с помощью кривошипа в поступательное движение штанговой колонны. Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Главные отличия станков-качалок СКД от СК заключаются в следующем:

- несимметричность кинематической преобразовательной схемы и более высокое преобразующее кинематическое соотношение;

- уменьшенные габаритные размеры;

- расположение редуктора прямо на станочной раме.

В установках СК используются трёхфазные электрические двигатели асинхронного типа с влагостойким исполнением в искробезопасном корпусе. В зависимости от модификации станка в нём могут применяться двигатели мощностью от 4 до 40 кВт.

Механизм тормоза станка включает в себя две колодки, правую и левую, он предназначен для фиксирования станка в нужном положении в момент его остановки.

Качалки СКДР

Более усовершенствованная модель семейства СК – станок-качалка СКДР. Аппарат развивает тяговое усилие в 60 кН при длине штока от 1,2 до 3 м. Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Станки СКДР используются для откачки нефти из скважины со штоковой нагрузкой до 80 000 Н. Они разработаны с учётом последних достижений отечественного и зарубежного машиностроения. Главные элементы кинематики станков изготовлены с учётом всех требований ГОСТов на нефтедобывающее оборудование.

Частота качаний установки СКДР регулируется в диапазоне от 1,7 до 11,8 в мин и зависит от передаточного числа установленного редуктора на раме станка. Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Общая масса агрегата СКДР составляет 13 100 кг, а его габариты равны 7200х6350х 3100 мм.

Качалки ПШГН

Приводная часть глубинного нефтяного насоса шагового типа или станок-качалка ПШГН через систему штанг передаёт движение головки на насосный плунжер, расположенный глубоко в обсадной трубе скважины. Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

По производительности качалка ПШГН может регулироваться путём увеличения или уменьшения числа качаний в минуту, амплитуды этих качаний и размеров насосного плунжера. Чтобы произвести регулировку длины хода штока, необходимо выполнить перестановку пальцев кривошипно-шатунного механизма в другие отверстия.

Как и все предыдущие нефтяные качалки, разновидность ПШГН не является отдельным их видом, а представляет собой разновидность главного механизма установки для добычи нефти.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Заключение

Промышленные предприятия, изготавливающие станки-качалки, непрерывно совершенствуют своё нефтедобывающее оборудование. Но кардинальных вариантов переделок существующих станков в ближайшее время не предвидится. Это говорит о том, что классическая схема, заложенная в станки много лет назад, оказалась очень удачной и не имеет существенных недостатков.

Но кардинальных вариантов переделок существующих станков в ближайшее время не предвидится. Это говорит о том, что классическая схема, заложенная в станки много лет назад, оказалась очень удачной и не имеет существенных недостатков.

К тому же оборудование нефтегазовых добывающих комплексов долговечно, его замены происходят очень редко и неохотно со стороны учредителей крупных компаний. Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Постепенно весь парк станков-качалок уступает свои позиции в пользу нового вида оборудования – гидравлических аппаратов. Это способствует оптимизации рабочего процесса добычи нефти, усовершенствованию всей инфраструктуры существующих и строящихся комплексов. Эксплуатационные затраты при этом снижаются без снижения качества добываемой нефти.

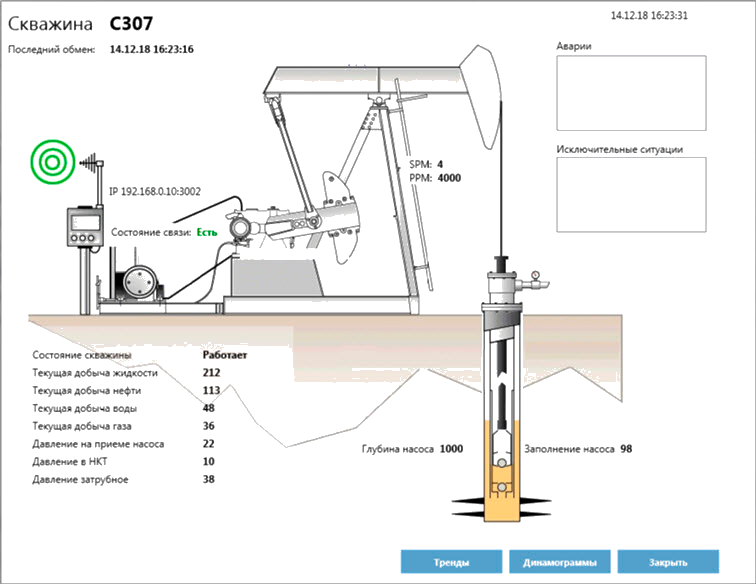

Стано́к-кача́лка — тип наземных приводов скважинных штанговых насосов (ШСН) при эксплуатации нефтяных скважин. Операторы по добыче нефти и газа определяют этот привод как «индивидуальный механический привод штангового насоса», просторечное название: «качалка».

Операторы по добыче нефти и газа определяют этот привод как «индивидуальный механический привод штангового насоса», просторечное название: «качалка».

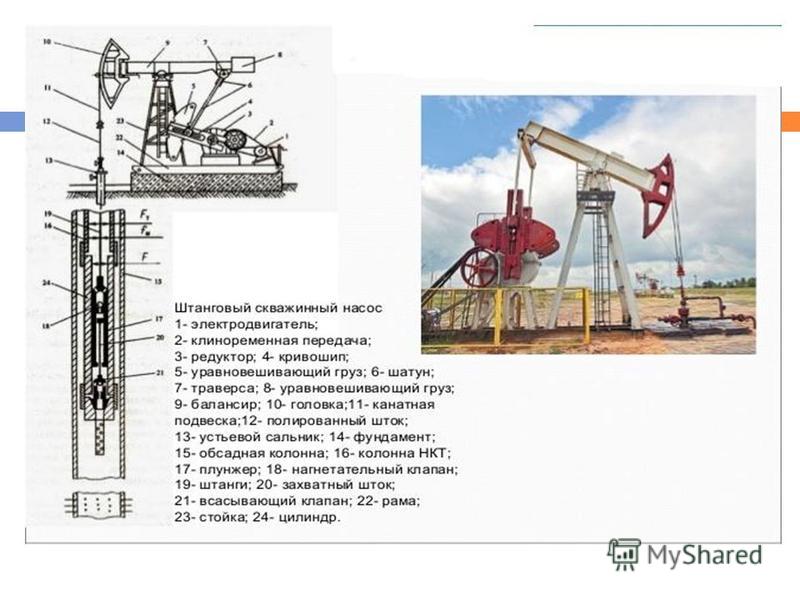

Станок-качалка является важным элементом нефтегазового оборудования и используется для механического привода к нефтяным скважинным штанговым (плунжерным) насосам. Конструкция станка-качалки представляет собой балансирный привод штанговых насосов, состоящий из редуктора и сдвоенного четырёхзвенного шарнирного механизма.

Около 2/3 всех добывающих скважин в мире используют штанговые насосы, и на многих из них в качестве привода установлены станки-качалки. [1] По этой причине станок-качалка является своеобразным символом нефтедобычи — его стилизованное изображение можно встретить в логотипах компаний, периодических изданий, выставок, форумов, конференций, связанных с нефтегазовой тематикой.

Содержание

Изготовители [ править | править код ]

До 1991 главным заводом по выпуску и проектированию станков-качалок в СССР являлся АзИНМАШ г. Баку. В последние годы станки-качалки начали производить и российские заводы.

Баку. В последние годы станки-качалки начали производить и российские заводы.

В России изготавливаются станки-качалки 13 типоразмеров по ГОСТ 5866-76. Изготовителями станков-качалок в России является ЗАО «ЭЛКАМ-Нефтемаш» (г. Пермь), АО «Ижнефтемаш» (г. Ижевск), ОАО «Уралтрансмаш» (г. Екатеринбург), ЗАО «Нефтепром-Сервис» (г. Ижевск), ОАО «Редуктор» (г. Ижевск).

Изготовители за рубежом: «Вулкан» (г. Бухарест, Румыния), «Lufkin» (США), Ирон-МЭН (Китай).

Конструкция [ править | править код ]

Станок-качалка устанавливается на специально подготовленном фундаменте (обычно бетонном), на котором устанавливаются: платформа, стойка, станция управления.

После первичного монтажа на стойку помещается балансир, который уравновешивают так называемой головкой балансира. К ней же крепится канатная подвеска (последняя соединяет балансир с полированным сальниковым штоком).

На платформу устанавливаются редуктор и электродвигатель. Иногда электродвигатель расположен под платформой. Последний вариант имеет повышенную опасность, поэтому встречается редко. Электродвигатель соединяется с маслонаполненным понижающим редуктором через клиноремённую передачу. Редуктор же, в свою очередь, соединяется с балансиром через кривошипно-шатунный механизм. Этот механизм преобразует вращательное движение вала редуктора в возвратно-поступательное движение балансира.

Последний вариант имеет повышенную опасность, поэтому встречается редко. Электродвигатель соединяется с маслонаполненным понижающим редуктором через клиноремённую передачу. Редуктор же, в свою очередь, соединяется с балансиром через кривошипно-шатунный механизм. Этот механизм преобразует вращательное движение вала редуктора в возвратно-поступательное движение балансира.

Станция управления представляет собой шкаф, в котором расположена электроаппаратура. Вблизи станции управления (или прямо на ней) выведен ручной тормоз станка-качалки. На самой станции управления расположен ключ (для замыкания электросети) и амперметр. Последний — очень важный элемент, особенно в работе оператора добычи нефти и газа. Нулевая отметка у амперметра поставлена в середину шкалы, а стрелка-указатель движется то в отрицательную, то в положительную область. Именно по отклонению влево-вправо оператор определяет нагрузку на станок — отклонения в обе стороны должны быть примерно равными. Если же условие равенства не выполняется, значит, станок работает вхолостую.

Типовая конструкция [ править | править код ]

По виду выполнения балансира станки-качалки подразделяются на станки-качалки с двуплечим балансиром и станки-качалки с одноплечим балансиром.

Ограничения [ править | править код ]

Штанговые насосы с наземным приводом могут использоваться для неглубоких вертикальных скважин и наклонных скважин с незначительным отклонением от вертикали, в диапазоне подач от 1 до 50 м 3 /сут (в некоторых случаях подача может достигать 200 м 3 /сут). Типичные глубины — от 30 метров до 1,5 км, максимальные глубины — 2,5 км. [2] . Есть сведения о применении штанговых насосов с наземным приводом в скважинах с глубинами до 5 км. [3]

Станки-качалки не используются на оффшорных скважинах. [1]

Нефтяной насос – один из наиболее сложных типов оборудования в нефтяной промышленности в отношении эксплуатации и ремонта. Как известно, нормальное функционирование оборудования зависит не только от правильного выбора устройства, но и от выполнения правил эксплуатации и условий работы.

Агрегаты для нефтегазовой промышленности могут перекачивать нефть, нефтепродукты, воду, щелочи, сниженные газы, кислоты и функционируют в больших диапазонах напора, температуры и производительности.

1 Какие бывают нефтяные насосы?

Насосы для нефтяной промышленности должны обладать высокой мощностью, ведь перекачиваемый материал устройство должно добывать из значительной глубины нефтяной скважины. На характеристики скважин влияет тип энергии, который используется насосом для нефти. Поэтому, устанавливают определенный тип привода в механизме, в зависимости от условий эксплуатации.

Насосы для нефтепродуктов оборудуют следующими типами приводов:

- гидравлический;

- электрический;

- механический;

- пневматический;

- термический.

Нефтяные скважинные насосы

Электронасос с электрическим приводом, при наличии электроэнергии, самый удобный и может дать больший диапазон характеристик в тот момент, когда происходит откачка нефти.

Когда же электросеть недоступна, насосы для перекачки нефти оснащают газотурбинными двигателями, или двигателями внутреннего сгорания. На центробежные насосы устанавливают пневматические приводы в случаях, когда можно использовать в качестве питания энергию высокого давления (природный газ), либо энергию газа попутного, что весьма поднимает уровень рентабельности насоса для перекачки нефтепродуктов.

к меню ↑

1.1 Виды насосов

Насосное оборудование делится на два основных типа: винтовые и центробежные.

к меню ↑

1.2 Винтовые

Винтовые насосы для добычи нефти могут работать в более сложных условиях, чем центробежные. Так как винтовые устройства перекачивают рабочую среду без контакта винтов, они могут работать с загрязненными жидкостями (пульпа, сырая нефть и т.д.), а еще с жидкостью с высокой плотностью.

Вертикальный нефтяной винтовой полупогружной насос

Винтовой самовсасывающий агрегат бывает в двух исполнениях: одновинтовым и двухвинтовым. Двухвинтовой прибор хорошо справляется с вязкими материалами температурой от -60 до +450˚С.

Двухвинтовой прибор хорошо справляется с вязкими материалами температурой от -60 до +450˚С.

к меню ↑

1.3 Центробежные

Нефтяные центробежные насосы бывают следующих видов:

- консольные устройства, которые оснащены жесткой или упругой муфтой;

- двухопорные механизмы, что разделяются на: одноступенчатые, двухступенчатые и многоступенчатые;

- вертикальные полупогружные.

Насосные приборы также разделяют по уровню температуры перекачиваемой среды:

- t 80˚С – полупогружные, магистральные многоступенчатые устройства, которые имеют рабочее колесо одностороннего входа;

- t 200˚С – консольные и горизонтальные многоступенчатые чугунные агрегаты;

- t 400˚С – консольные стальные механизмы, которые оборудованы рабочим колесом одностороннего или двустороннего действия.

Зависимо от температуры перекачиваемой жидкости, насосное оборудование оснащают уплотнителями: одинарные для t не более 200˚С, двойные торцевые для t не более 400˚С.

Нефтяные приборы также разделяют по области применения: для добычи и перемещения нефти и те, которые применяют в процессе подготовки и переработки нефтепродукта.

Центробежный нефтяной насос

К первой группе относят механизмы, которые подают жидкость на групповое замерное оборудование, на центральный пункт сбора, а еще устройства, которые перекачивают нефть внутри помещения (производство нефтепродуктов — нефтеперерабатывающий завод). Во вторую группу входят устройства для подачи нефти в центрифуги, теплообменники, сепараторы.

к меню ↑

1.4 Погружной агрегат для нефтепродуктов

Погружные нефтяные устройства разделяют на следующие виды, в зависимости от способа работы силовой установки:

- Бесштанговые, когда силовая установка находится внутри прибора и заставляет работать механизм, отвечающий за извлечение жидкости на поверхность.

- Штанговые насосы — механизм, что выталкивает рабочую среду на поверхность при помощи электромотора, который находится наверху, в движение такой механизм приводит штанга.

Штанговые глубинные агрегаты применяют, в основном, как механизм, добывающий нефть или минералы.

Штанговые глубинные агрегаты применяют, в основном, как механизм, добывающий нефть или минералы.

Скважинный механизм для перекачки нефти отличается от водяного техническими характеристиками и мощностью добычи ископаемого на поверхность:

- у нефти немалая плотность, поэтому увеличивается давление на лопасти;

- вязкость жидкости имеет большое сопротивление, поэтому используют, в основном, штанговые механизмы;

- нефть добывают с помощью сложной системы с несколькими нагнетательными агрегатами;

- приводы штангового прибора обеспечивают внутренние механизмы передачей вращательной энергии, которые выталкивают жидкость наверх;

- такой привод называют «станок качалка», именно он является основным инструментом для добывания нефти;

- устанавливается качалка на подготовленный фундамент и состоит из таких частей: стойка, платформа и станция управления.

2 Нефтяная качалка

Добыча нефти происходит при помощи глубинных механизмов, основой которых является станок-качалка. Это один из видов наземного приводного устройства, управляют которым операторы при эксплуатации скважин.

Это один из видов наземного приводного устройства, управляют которым операторы при эксплуатации скважин.

Схема работы нефтяной качалки

Самый распространенный привод штангового агрегата используют для свайной разработки месторождений. При помощи такого устройства можно добывать нефтепродукты в условиях вечной мерзлоты. Пользуются популярностью нефтяной и газовый механизмы в виде станков-качалок с одноплечными балансирами. Такое оборудование применяют в качестве индивидуального привода в условиях добычи нефти.

Принцип работы агрегата сравним с функцией шприца, которая обеспечивается штанговым прибором. Качалку оснащают колоннами из компрессионных труб, по которым осуществляется добывание и передача нефтяной жидкости.

Одной из важных характеристик станка-качалки является мощность двигателя. Типовый нефтяной агрегат делает свою работу при условии подачи усилия в 25 кВт. Более расширенный анализ характеристик предусматривает учет вида ремня, особенности тормозной системы и диаметр шкивов.

При выборе устройства, стоит обратить внимание и на габаритные размеры, которые играют важную роль при установке определенного станка в конкретных условиях. Типовый насос может обладать длиной в 7 м, а шириной – до 2,5 м, при этом вес механизма обычно больше 10 кг.

к меню ↑

2.1 Струйные модели для добычи нефти

Струйные устройства используют для всасывания, нагнетания жидких материалов, для охлаждения или нагревания с помощью смешивания с другими жидкостями, газами или парами.

Струйный насос для добычи нефти

Такие механизмы относятся к динамическим насосам трения, у которых нет вращающихся частей, а поток жидкости перемещается за счет трения, которое появляется между ним и рабочим потоком жидкости. Рабочая жидкость подводится к устройству снаружи и обязана иметь достаточно энергии, чтобы обеспечить перекачку нефти с необходимыми параметрами.

Струйный агрегат соединяют с насосно-компрессорным трубопроводом и вместе с генератором, спецфильтром и паркером опускают в необходимое место (заданная глубина скважины). Нефть под давлением перекачивается по НКТ.

Нефть под давлением перекачивается по НКТ.

С помощью каналов в спецмуфте и кольцевого зазора между корпусом и внутренней частью инжектора нефть оказывается в окнах делителя. Часть потока рабочей среды направляется через сопло в камеру смешения, взаимодействуя с пассивной нефтью приемной камеры.

к меню ↑

Конструкция, принцип действия и назначение станка-качалки

Назначение и работа станков-качалок

Чаще всего для освоения месторождения нефти применяются распространённые штанговые насосы с приводами. Эти агрегаты позволяют откачивать содержание скважин даже при большом, глубоком промерзании верхнего пласта земли. Станки – качалки с одноплечным балансиром относятся к оборудованию индивидуального вида и применяются для добычи нефти из-под земли в обычных и особых условиях.

Любая существующая инфраструктура добычи нефти нацелена на поднятие её с глубины на поверхность, а принцип работы станка-качалки со штанговым насосом напоминает действие медицинского шприца. Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Если рассмотреть технологию организации добычи нефти, то весь процесс от начала до конца действий можно разделить на отдельные этапы:

- бурение скважин;

- установка трубных колонн;

- обсадка колонн;

- установка качалок и пуск их в работу.

Глубина бурения обычно достигает нескольких километров, но наиболее часто встречающиеся горизонты залегания нефти – это примерно 1500 метров под поверхностью и более. Иные скважины в глубину достигают и 4000 метров, но это уже колонны-рекордсмены нефтедобычи. Основой нефтедобывающей инфраструктуры являются колонны, собираемые из обсадных труб и активная часть каждого отдельного станка – его насос.

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Литература

- Ивановский В.Н., Дарищев В.И., Каштанов В.С., Мерициди И.А., Николаев Н.М., Пекин С.С., Сабиров А.А. Нефтегазопромысловое оборудование. Под общ. ред. В.Н. Ивановского.

Учеб. для ВУЗов. – М.: «Нефть и газ» РГУ нефти и газа им. И. М. Губкина, 2003.

Учеб. для ВУЗов. – М.: «Нефть и газ» РГУ нефти и газа им. И. М. Губкина, 2003. - Кушеков А.У., Ермеков М.М., Ажикенов Н.С. Скважинные насосные установки. – Кн. l: Штанговые скважинные насосные установки с механическим приводом. – Алматы: Эверо, 2001.

- Справочник по станкам-качалкам. — Альметьевск АО «Татнефть».:К. И. Архипов, В. И. Попов, И. В. Попов. 2000.

- Станок-качалка, Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Аливердизаде K. C., Балансирные индивидуальные приводы глубиннонасосной установки, Баку-Л., 1951;

- Chapter 3 Sucker Rod Pump // Niladri Kumar Mitra, Principles of Artificial Lift — Allied Publishers, 2012, ISBN 9788184247640, 464 страницы (англ.)

Устройство качалки

При изучении устройства станка-качалки необходимо начать с установочной базы. База – это то, из чего состоит основа аппарата. Монтаж станка производится на заранее подготовленную бетонную основу, фундамент. Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

После того, как все организационные работы по установке платформы завершены, на неё навешивается массивный балансир, который уравновешивает специальную головку с канатным подвесом. Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Через кривошип с шатуном электродвигатель воздействует на балансир, благодаря чему вращение вала двигателя преобразуется в цикличное поступательное движение элементов глубинного насоса.

Пункт управления станком-качалкой изготавливается в коробчатом виде, он содержит всё необходимое электротехническое оборудование комплекса. В станции, в непосредственной близости от управляющего реле, расположен и механический тормоз ручного типа.

Конструктивные особенности

Станки-качалки предназначены для передачи поступательного движения глубинному штанговому насосу, расположенному на дне скважины. Для уменьшения затрат на энергию оборудование должно обладать уникальной кинематической схемой. Дополнительным условием является применение современных комплектующих и компонентов.

Для анализа функциональности и особенности работы необходимо ознакомиться с конструкцией, которой обладает станок-качалка. Он состоит из силовой установки, вращательное движение от которой поступает на ведущий вал редуктора. На нем расположен кривошип с системой противовесов. Для связи кривошипа с балансиром предусмотрены шатуны и траверсы. В свою очередь, балансир установлен на опорной стойке. Для уменьшения затраты энергии на торцевой части балансира расположена откидная головка.

Правильно установленный станок имеет следующие эксплуатационные качества:

- высокий показатель КПД. Обусловлен системой противовесов, которые позволят оптимизировать затраты энергии;

- надежность.

Станок качалка способен работать продолжительное время. Главное — обеспечивать должный уровень смазки подвижных механизмов;

Станок качалка способен работать продолжительное время. Главное — обеспечивать должный уровень смазки подвижных механизмов; - сложность установки. Для нормальной эксплуатации станки-качалки необходимо устанавливать на обустроенные опорные платформы. Чаще всего их изготавливают методом заливки бетонной смесью.

Наряду с этой конструкцией в нефтедобывающей отрасли применяется безбалансировочное оборудование. Эти модели отличаются относительно небольшими размерами и массой, но при этом обладают более низким показателем КПД. Чаще всего устанавливаются в труднодоступных районах или местах, где обустройство полноценного фундамента затруднено.

В качестве привода чаще всего используются электродвигатели, скорость вращения вала которых не превышает 1500 об/мин. Изменение этого параметра выполняется с помощью коробки передач или ее клиноременного аналога.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента. Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям.

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Интересные статьи:

Какой выбрать ручной листогибочный станок для металла?

Какой купить станок для резки арматуры?

Какую купить углевыжигательную печь?

Отдельные модели станков

Специалисту, занимающемуся заказами оборудования для нефтедобычи, необходимо хорошо ознакомиться с отдельными его моделями и их главными характеристиками. Несмотря на то, что каждый такой аппарат рассчитан на долгие годы работы, уже существующие промыслы время от времени производят модернизацию оборудования, закупая более современные его виды. Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Качалки СК

Распространённая в нефтедобывающей отрасли станок- качалка СК представляет собой скважинный насос с отдельным приводом. Насос при работе опускается в обсадную трубу скважины, и с ним соединён специальный шток привода. Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Как и в других классических вариантах добывающего насосного оборудования, вращение электродвигателя станка преобразуется с помощью кривошипа в поступательное движение штанговой колонны. Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Главные отличия станков-качалок СКД от СК заключаются в следующем:

- несимметричность кинематической преобразовательной схемы и более высокое преобразующее кинематическое соотношение;

- уменьшенные габаритные размеры;

- расположение редуктора прямо на станочной раме.

В установках СК используются трёхфазные электрические двигатели асинхронного типа с влагостойким исполнением в искробезопасном корпусе. В зависимости от модификации станка в нём могут применяться двигатели мощностью от 4 до 40 кВт.

Механизм тормоза станка включает в себя две колодки, правую и левую, он предназначен для фиксирования станка в нужном положении в момент его остановки.

Качалки СКДР

Более усовершенствованная модель семейства СК – станок-качалка СКДР. Аппарат развивает тяговое усилие в 60 кН при длине штока от 1,2 до 3 м. Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Станки СКДР используются для откачки нефти из скважины со штоковой нагрузкой до 80 000 Н. Они разработаны с учётом последних достижений отечественного и зарубежного машиностроения. Главные элементы кинематики станков изготовлены с учётом всех требований ГОСТов на нефтедобывающее оборудование.

Частота качаний установки СКДР регулируется в диапазоне от 1,7 до 11,8 в мин и зависит от передаточного числа установленного редуктора на раме станка. Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Общая масса агрегата СКДР составляет 13 100 кг, а его габариты равны 7200х6350х 3100 мм.

Качалки ПШГН

Приводная часть глубинного нефтяного насоса шагового типа или станок-качалка ПШГН через систему штанг передаёт движение головки на насосный плунжер, расположенный глубоко в обсадной трубе скважины. Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

По производительности качалка ПШГН может регулироваться путём увеличения или уменьшения числа качаний в минуту, амплитуды этих качаний и размеров насосного плунжера. Чтобы произвести регулировку длины хода штока, необходимо выполнить перестановку пальцев кривошипно-шатунного механизма в другие отверстия.

Как и все предыдущие нефтяные качалки, разновидность ПШГН не является отдельным их видом, а представляет собой разновидность главного механизма установки для добычи нефти.

Шкивы электродвигателя

Шкивы электродвигателя выполняют быстросменными за счёт конусной расточки тела и применения конусной втулки, закрепляемой гайкой. При помощи сменных шкивов регулируется число ходов точки подвеса штанг.

Поворотные салазки предназначены для крепления электродвигателя, обеспечивают быструю смену и натяжение клиновидных ремней. Выполнены в виде рамы, которая шарнирно укреплена на заднем конце рамы станка-качалки в трёх точках, а на большегрузных СК (длина хода свыше 3,5, и) — в четырёх и прикреплённых к ней поперечно болтами двух салазок, на которые устанавливается электро- двигатель. Поворотные салазки поворачиваются вращением ходового винта.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Как обслуживается качалка нефтяная?

Для работы со станками-качалками конструкторы предусматривают специальные механизмы. Например, для обслуживания траверсы с балансиром монтируется специальная площадка с приводными системами. Операторы могут управлять параметрами разъемной опорой балансирной головки, интегрированной в тело установки. Кинематическая схема приводной системы обеспечивает оптимальное движение головки и при необходимости может настраиваться на быстрое движение вниз. При этом важно разделять непосредственно функции операторов и персонала, который технически обслуживает нефтяные насосы в процессе эксплуатации. Если первые занимаются регуляцией подъема нефти, то вторые отслеживают рабочие показатели механизмов с точки зрения сохранения их функции в рамках допуска пиковых нагрузок.

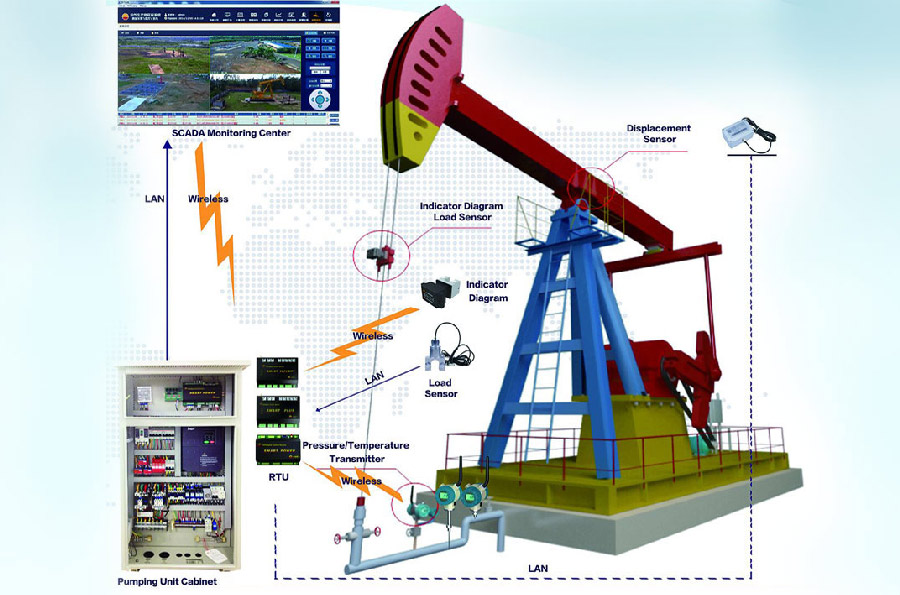

Долгожитель нефтяной отрасли | Добывающая промышленность

Станок-качалка — металлическая конструкция, с помощью которой чёрное золото извлекают из нефтесодержащих пластов, стала непреходящим символом отрасли. С точки зрения технического прогресса этот станок является настоящим мастодонтом. Изобретённый более 80 лет назад, он до сих пор не претерпел сколько-нибудь значительных изменений. Инженеры пытаются усовершенствовать станок и периодически предлагают различные новые решения, но пока ничего кардинально нового в практике добычи нефти не появилось. Нефтедобывающие компании предпочитают использовать уже зарекомендовавшее себя оборудование, поскольку технические новинки пока не доказали своего превосходства.

С точки зрения технического прогресса этот станок является настоящим мастодонтом. Изобретённый более 80 лет назад, он до сих пор не претерпел сколько-нибудь значительных изменений. Инженеры пытаются усовершенствовать станок и периодически предлагают различные новые решения, но пока ничего кардинально нового в практике добычи нефти не появилось. Нефтедобывающие компании предпочитают использовать уже зарекомендовавшее себя оборудование, поскольку технические новинки пока не доказали своего превосходства.

Редко в какой отрасли найдётся столь же долговечное средство, как станки-качалки, применяемые в нефтедобыче. Изобретённые много лет назад, они и сегодня являются неотъемлемой частью производства. Строго говоря, правильнее называть их приводами штанговых глубинных насосов, но аббревиатура ПШГН не особенно прижилась, чаще всего оборудование продолжают называть станками-качалками.

«Конструктивно станок-качалка является приводом штангового насоса, расположенного в скважине», — разъясняет принцип работы первый заместитель директора, главный инженер Управляющей Компании «ТМС групп» Владислав Выдренков.

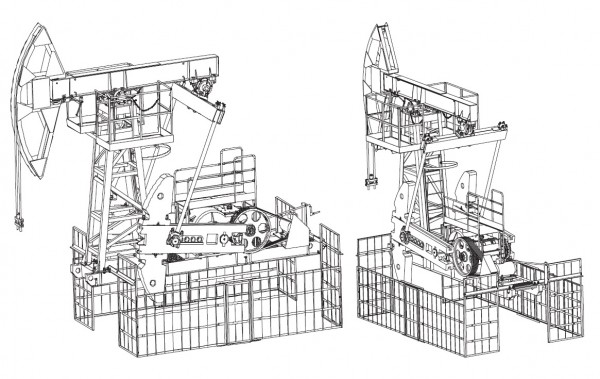

По его словам, основными элементами станка-качалки являются рама, стойка с балансиром, два кривошипа с двумя шатунами, редуктор, клиноременная передача, электродвигатель и блок управления, который подключается к промысловой линии силовой электропередачи.

«Станки-качалки устанавливают непосредственно на площадке скважины на фундаменте. Железная конструкция в высоту может достигать пяти-шести метров. Наиболее изнашиваемыми узлами являются канатная подвеска (обрыв вследствие увеличения нагрузки на полированный шток), балансиры (трещины, выявленные при экспертизе промышленной безопасности и обслуживании), нижняя головка шатуна (ослабление крепления), редукторы (износ зубьев)», — подчёркивает главный инженер.

Справедливости ради отметим, что сам принцип добычи с помощью скважины человечество изобрело очень давно, но потребовались века, чтобы инженеры научились откачивать нефть с помощью насосов.

Первые скважины пробурили китайцы более двух тысяч лет назад, на Руси свидетельства о первых скважинах относятся к VIII-IX векам. Из скважин тогда добывали соль, которая на тот момент представлялась более ценным веществом, нежели нефть.

Из скважин тогда добывали соль, которая на тот момент представлялась более ценным веществом, нежели нефть.

Сейчас сложно представить, но когда-то нефть можно было собирать вручную.

Зарубежные путешественники описывали, как племена, жившие у берегов реки Ухты на севере Тимано-Печорского района, собирали нефть с поверхности реки. Чёрную жидкость применяли как смазку и для медицинских целей.

Фото: wikimedia.orgСпустя годы один из первых русских нефтедобытчиков Федор Прядунов построил на Ухте первую нефтяную вышку. Внешне это был четырёхугольный сруб, внутри которого помещали нефтяной ковш, который собирал нефть в специальный ушат. Нефть пытались добывать не только на Ухте, но и на юге России — первоначально из «копаней», с помощью ковшей и вёдер.

В начале 19 века российские чиновники оценили потенциал этой субстанции, поэтому пытались увеличить объёмы добычи.

Обустроить нефтяные промыслы на Кубани с помощью простейшей механизации попытался атаман Черноморского казачьего войска, генерал-майор Николай Завадовский, ту же задачу пытался решить царский чиновник обер-гиттенфервалтер Павел Фолледорф и другие.

В итоге к 1870-м годам широкое распространение получил способ добычи с помощью так называемого тартания, когда из пробуренной скважины нефть черпали с помощью длинного (до 17 м) сосуда цилиндрической формы — желонки.

Насос как шаг вперёд

Насосы для добычи нефти стали шагом вперёд, их начали применять в последней трети XIX века. Идея не черпать нефть, а качать принадлежит начальнику одной из российских горных частей, которые работали на Кавказе, инженеру Александру Иваницкому.

В 1865 году он изобрёл насос собственной конструкции и построил опытный образец. Но поскольку в то время у него не было эффективного фильтровального устройства, то насос быстро забивался песком и выходил из строя. Нефтепромышленники, заинтересованные в снижении себестоимости добычи и росте объёмов производства, были разочарованы первыми испытаниями.

Неудача Иваницкого не остановила развитие инженерной мысли. В 1886 году Владимир Шухов создал «шнуровой» насос, а в 1891 году представил инерционное поршневое устройство. В 1899 году свой скважинный насос явил миру Николай Соколовский. Последующие годы российские исследователи неоднократно возвращались к проблеме использования насосов.

В 1899 году свой скважинный насос явил миру Николай Соколовский. Последующие годы российские исследователи неоднократно возвращались к проблеме использования насосов.

Наиболее технически совершенным стало изобретение электроцентробежного погружного насоса для добычи нефти конструкции выпускника Петербургского лесного института Армаиса Арутюнова. В начале 20 века он создал в Екатеринославле фирму «Российское электрическое динамо компании Арутюнова», где наряду с электрификацией местных предприятий начал работу над проектом погружного насоса. Особенностью устройства было использование электричества.

Нефтепромышленники, которым различные технические новинки демонстрировали довольно часто, отнеслись к изобретениям довольно прохладно. Насосы показались им слишком ненадёжными.

В 1924 году первые советские наркомы обратили внимание на повышение эффективности нефтедобычи в США после доклада вернувшегося из командировки инженера Александра Серебровского. Американцы применяли плунжерный насос, который функционировал через колонну штанг, соединённую с установленным на поверхности силовым приводом.

Американцы применяли плунжерный насос, который функционировал через колонну штанг, соединённую с установленным на поверхности силовым приводом.

Уже через год отечественные аналоги, правда с конструктивными изменениями, начали выпускать на заводе в Баку. Более совершенные редукторные станки-качалки с клиноременной и закрытой зубчатой передачей, глубинными насосами конструкции того же Арутюнова появились в СССР в начале 1950-х годов.

«Нужно признать, что ещё не создано другого более надёжного и простого в обслуживании оборудования», — констатирует Владислав Выдренков.

По его словам, конструкция станков-качалок не предъявляет особых требований к инструментальному хозяйству, все узлы оборудования взаимозаменяемы. Тем не менее, в условиях постоянного повышения добычи нефти на скважинах параметры работы глубинно-насосного оборудования изменяются, что сказывается на верхнем оборудовании и приводит к отказам станков-качалок.

Эксперт уверен, что простой даже одного станка-качалки влечёт ощутимые экономические потери, и для снижения отказов совершенствуются узлы станков-качалок (например, усиливаются крепления головок и траверс балансиров), ведётся работа с более надёжными поставщиками ТМЦ.

Ремонт или замена?

В процессе эксплуатации на элементы конструкции станка-качалки воздействует целый ряд негативных факторов.

В частности, это «низкие температуры, снег, дождь, ветер, некачественный монтаж, дефекты крепления составных частей металлоконструкций, удары зубчатой передачи в неисправных редукторах и удары штока об отложения в скважинном оборудовании, многократные циклические знакопеременные нагрузки», — перечисляют в своей работе «Оценка остаточного ресурса станка-качалки» молодые учёные Дмитрий Лосев, Александр Миронов, Александр Садилов, Сергей Хмелёв.

По их данным, все вышеперечисленные факторы в итоге приводят к постепенной деградации прочностных характеристик материала, накоплению усталостных повреждений и появлению развивающихся макроскопических трещин в наиболее нагруженных зонах металлоконструкций.

По данным Владислава Выдренкова, значительная часть (более 85%) станков-качалок отечественного и импортного производства предполагает срок эксплуатации около 14 лет, но средний возраст станков-качалок, которые сейчас используются в отрасли, уже превышает 25 лет.

Правда, надёжная эксплуатация существующего фонда станков обеспечивается благодаря планомерной работе высококвалифицированного персонала, своевременному обслуживанию и ремонту оборудования. Обновление фонда станков происходит как за счёт модернизации (в том числе, усиления конструкции привода ШГН и изменения технических характеристик), так и за счёт капитального ремонта.

Фото: twitter.com/arsagera«Как правило, модернизация оборудования включает в себя изготовление и замену новыми узлами более 80% металлоконструкции. В связи с увеличением глубины подвески в скважине часто возникает потребность в станках-качалках большей грузоподъёмности. В данном направлении также ведётся совместная работа с заказчиком по подбору и предоставлению станков-качалок, в т. ч. собственной разработки и производства грузоподъёмностью 10 и 12 тонн.

Правильно установленный станок-качалка, верно подобранные параметры работы скважины, вовремя проведённое техническое обслуживание, а также экспертиза промышленной безопасности снижают риски поломки оборудования», — утверждает Владислав Выдренков.

По его мнению, все узлы оборудования ремонтопригодны, детали взаимозаменяемы.

«В случае выхода из строя производится замена узла и отправка его на ремонт в ремонтный цех с дальнейшим пополнением оборотного фонда запасных частей. В зависимости от типа узла оборудования применяются соответствующие технологии ремонта», — излагает существующую практику эксперт.

Главный инженер отмечает, что эксплуатационники с опаской приобретают новое, малораспространённое оборудование.

«Станки-качалки хорошо изучены, высоконадёжны, способны длительное время работать под открытым небом без присутствия людей.

Замену станков-качалок проводят в случае полного износа оборудования, при невозможности продлить срок эксплуатации по результатам экспертизы промышленной безопасности, при консервации скважины, а также в случае смены параметров работы скважины (например, замена насоса на другой типоразмер). При появлении посторонних шумов, нагреве подшипников следует остановить станок», — говорит Владислав Выдренков.

Действительно, оценить техническое состояние станка–качалки и принять решение о продлении срока службы — не столь простая задача, как может показаться.

По данным исследователей Лосева, Миронова, Садилова и Хмелёва, не редкость, когда в процессе эксплуатации станки-качалки перемещаются с одной скважины на другую, также «часто имеет место некачественный ремонт, отсутствует правильно заполненная эксплуатационная и ремонтная документация на отдельные узлы и станок-качалку в целом, что заставляет предположить возможность трещин в сварных швах и основном металле нагруженных узлов непосредственно через малый промежуток времени после проведения неразрушающего контроля».

Исходя из многолетнего опыта в обследовании станков-качалок, исследователи пришли к выводу, что наиболее часто ломаются такие узлы, как поворотная головка балансира, втулка поворотной головки балансира, сварные швы шатунов, пальцы кривошипов, подвесной подшипник траверсы, рама.

«Все вышеперечисленные, кроме рамы, части станка-качалки являются труднодоступными для осмотра и проведения неразрушающего контроля и требуют установки монтажных лесов и лестниц или применения специальных приспособлений для работы на высоте, производства работ в ограниченном пространстве, установки дополнительного (кроме естественного) освещения, различных дополнительных мероприятий, не предусмотренных в основном объёме обследования оборудования», — подчёркивают они.

Лучшее — враг хорошего

Идея усовершенствовать станки–качалки не покидает инженеров. Но кардинальные изменения существующих вариантов пока не вошли в практику. Это значит, что схема, ставшая основой механизма, оказалась очень удачной и не имеет существенных недостатков.

Главное ограничение на инновационные разработки, которые могли бы заменить станки-качалки, это надёжность в тяжелейших условиях эксплуатации. Если проанализировать любую отрасль машиностроения, то сложно найти механизм, который работал бы круглые сутки круглый год в различных климатических условиях при периодическом осмотре с интервалом до 3-4 суток. Новые разработки появляются регулярно, но по совокупности параметров, а именно — себестоимости добычи, надёжности и другим — найти полноценную альтернативу пока не удаётся.

Основное направление их развития должно заключаться в увеличении надёжности, облегчении обслуживания и снижении металлоёмкости в рамках существующих отработанных схем, отмечают нефтяники. Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Высокая производительность станков-качалок определяется ходом штока и его интенсивностью.

«Также следует учитывать эксплуатационные качества, такие, как ремонтопригодность, размеры, общую массу и сложность обслуживания. В случае смены параметров работы глубинно-насосного оборудования необходимо своевременно подбирать и параметры верхнего привода — уравновешивание, изменение числа качаний, изменение длины хода штока. Всё это необходимо для того, чтобы подобрать оптимальные параметры и режимы работы насосного оборудования», — советует Владислав Выдренков.

Впрочем, добавляет он, в разное время производители уже пытались внести изменения в конструкцию станка-качалки с целью улучшения его работы, но со временем всё-таки остановились на стандартном его исполнении.

Несущие конструкции и балансиры первых станков-качалок в СССР делали из дерева, а не из металла, как в США. А электромотор станка работал при помощи плоского камня и открытой зубчатой передачи.

А электромотор станка работал при помощи плоского камня и открытой зубчатой передачи.

Текст: Яна Янушкевич

типы, принцип работы, технические характеристики станков СК, СКД, ПШГН, СКДР

Назначение и работа станков-качалок

Чаще всего для освоения месторождения нефти применяются распространённые штанговые насосы с приводами. Эти агрегаты позволяют откачивать содержание скважин даже при большом, глубоком промерзании верхнего пласта земли. Станки – качалки с одноплечным балансиром относятся к оборудованию индивидуального вида и применяются для добычи нефти из-под земли в обычных и особых условиях.

Любая существующая инфраструктура добычи нефти нацелена на поднятие её с глубины на поверхность, а принцип работы станка-качалки со штанговым насосом напоминает действие медицинского шприца. Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Если рассмотреть технологию организации добычи нефти, то весь процесс от начала до конца действий можно разделить на отдельные этапы:

- бурение скважин;

- установка трубных колонн;

- обсадка колонн;

- установка качалок и пуск их в работу.

Глубина бурения обычно достигает нескольких километров, но наиболее часто встречающиеся горизонты залегания нефти – это примерно 1500 метров под поверхностью и более. Иные скважины в глубину достигают и 4000 метров, но это уже колонны-рекордсмены нефтедобычи. Основой нефтедобывающей инфраструктуры являются колонны, собираемые из обсадных труб и активная часть каждого отдельного станка – его насос.

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

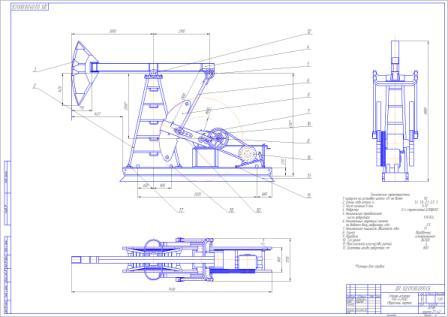

Станки-качалки

Станок-качалка комплектуется асинхронным электродвигателем с повышенным пусковым моментом и влагоморозостойкой изоляцией, блоками управления, обеспечивающими индивидуальный самозапуск станков-качалок или программную работу с индивидуальным самозапуском.

Каждый тип станка-качалки характеризуется максимальными допускаемыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора.

Принятое условное обозначение станка-качалки характеризует: СК – станок-качалка, первая цифра – наибольшая допускаемая нагрузка на устьевой шток (кН), далее длина хода (м) и наибольший допускаемый крутящий момент на валу (кН·м).

По способу уравновешивания они подразделяются на станки-качалки

с балансированным уравновешиванием – СК2;

с комбинированным уравновешиванием – СК3;

с кривошипным уравновешиванием от СК4 до СК10.

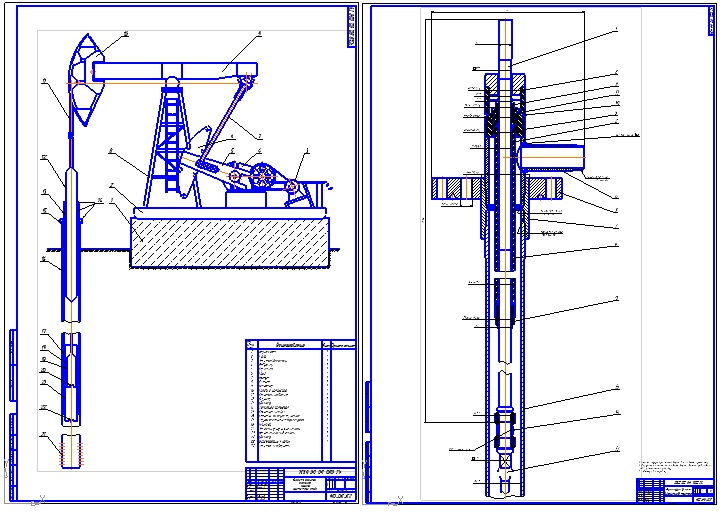

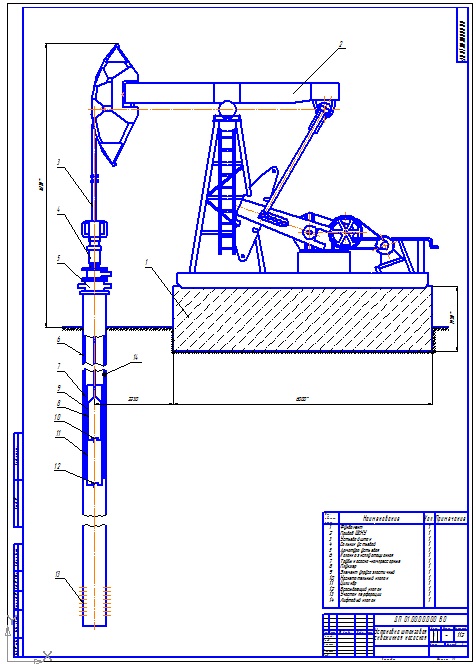

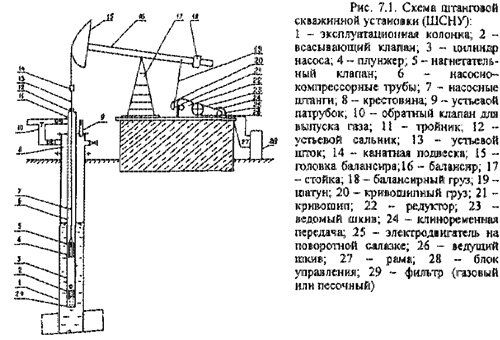

Станок-качалка (рис. 6.2) состоит из рамы 12

с подставкой под редуктор и поворотные салазки, стойки

5,

балансира

3

с головкой и противовесами (при балансирном или комбинированном уравновешивании), опоры

4

балансира, траверсы

14,

опоры

6

траверсы, двух шатунов

7,

двух кривошипов

8

с противовесами (при комбинированном или кривошипном уравновешивании), редуктора

1,

тормоза

13,

клиноременной передачи

9

, электродвигателя

10,

подвески устьевого штока

2

с канатом, ограждения

11

кривошипно-шатунного механизма.

Рисунок 6.2 – Общий вид станка-качалки

Рама – из профильного проката; изготовлена в виде двух полозьев, соединенных поперечными связями. Для уменьшения высоты фундамента к раме приварена подставка под редуктор.

Для уменьшения высоты фундамента к раме приварена подставка под редуктор.

Стойка – из профильного проката четырехногая.

В станке-качалке СКЗ-1,2-630 стойка приварена к раме, в остальных – прикреплена к ней болтами. На верхней части стойки имеется плита, на которой установлена опора балансира. К плите приварены четыре упора с установочными винтами, позволяющими перемещать балансир в продольном направлении и регулировать положение устьевого штока по центру скважины после монтажа станка-качалки.

Балансир – из профильного проката двутаврового сечения; однобалочной или двубалочной конструкции. Головка балансира – поворотная. Для ее фиксации в рабочем положении в шайбе головки предусмотрен паз, в который входит клин защелки. Корпус защелки с канатом, подведенным к рукоятке, прикреплен болтами к нижней полке тела балансира. Для освобождения головки клин с помощью рукоятки оттягивается назад.