Реальные Плюсы и минусы УШП

qwebe2020-12-23T22:35:58+03:00Утепленная шведская плита набирает популярность. В России и СНГ данный тип фундамента строят более 10 лет и за это время появилось множество мнений, мифов, вопросов вокруг УШП. Множество блогеров-строителей и блогеров-не-строителей публикуют свои видео и статьи по утепленной шведской плите, поэтому и мы решили немного написать о минусах и плюсах, чтобы помочь Вам с выбором будущего фундамента дома.

Для простоты прочтения разобьем на 3 группы: особенности, которые для кого то плюс, для кого то минус, откровенные недостатки и сложности и в конце преимущества и плюсы.

Особенности УШП:

- Низкий цоколь: шведская плита является низкопрофильным фундаментом. Для кого то это плюс, так как не нужно делать ступеньки у входа, но в снежных регионах может заметать вход снегом.

- Не применяется для тяжелых домов. Шведская плита подходит для легких домов: каркасные, СИП; и для средних домов по весу: брус, клееный брус, газобетон.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента. - Требуются профессионалы. УШП технологичный фундамент и для ее строительства требуются квалифицированные специалисты: от архитектора до бригады. В некоторых регионах с этим могут быть проблемы.

- Нельзя построить подвал, цоколь под плитой. Придется строить либо отдельно, либо отказаться от этой идеи.

Недостатки УШП:

- Можно строить только на ровных участках. На участках с большим уклоном не получится возвести плиту, так как насыпные грунты не обеспечат необходимую прочность.

- Большие затраты на этапе фундамента. УШП дороже других типов фундаментов и может не подойти при ограниченном бюджете и этапном строительстве. Но при этом с шведской плитой вы получаете сразу систему отопления и коммуникации, которые не придется потом прокладывать.

- Сложность ремонта. Вообще шведская плита при правильной постройке не требует вмешательства, ремонта.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Преимущества УШП:

- Энергоэффективность, маленькие расходы на отопление. За счет утепления со всех сторон потери тепла со стороны фундамента минимальны. Остается сделать энергоэффективным сам дом и платежи за отопление будут минимальны.

- Готовый черновой пол. После заливки УШП шлифуется и получается гладкая поверхность. Вам остается выбрать только финишное напольное покрытие, не нужно делать стяжку и т.д.

- Теплый пол. Низкотемпературное отопление в полу намного лучше классических батарей. Так же есть возможность охлаждать дом летом.

- Сроки строительства. Профессиональная бригада из 4-х человек возведет шведскую плиту 100 м2 в среднем за 2 недели.

- Все коммуникации уже проведены. Остается только поставить стены, подключиться и делать отделку дома.

Оставляйте комментарии по данной статье, возможно мы что то упустили и стоит добавить. Так же если вы решили строить УШП, то оставляйте заявку на главной странице, будем рады построить идеальный фундамент для Вас.

утепленная шведская плитка: преимущества и недостатки

Выбор типа фундамента специалисты рекомендуют осуществлять с учетом веса планируемой постройки и характеристик грунта. На рыхлых почвах чаще используют сваи, каменные строения возводят на основе ленты, для коттеджей наиболее подходящим вариантом является монолитная плита. При этом вопросам теплоизоляции далеко не всегда уделяется должное внимание. Однако для жителей стран с суровым климатом утепление фундамента является необходимостью. Требуется сохранить в здании тепло и не впустить в него холод. Утепленная шведская плита УШП – отлично послужит для этих целей.

Энергосберегающую монолитную плиту уже несколько десятилетий с успехом применяют в Европе. Ее часто используют для возведения малоэтажных построек. Технология зародилась в Швеции, но прекрасно подходит и для нашей страны.

Технология зародилась в Швеции, но прекрасно подходит и для нашей страны.

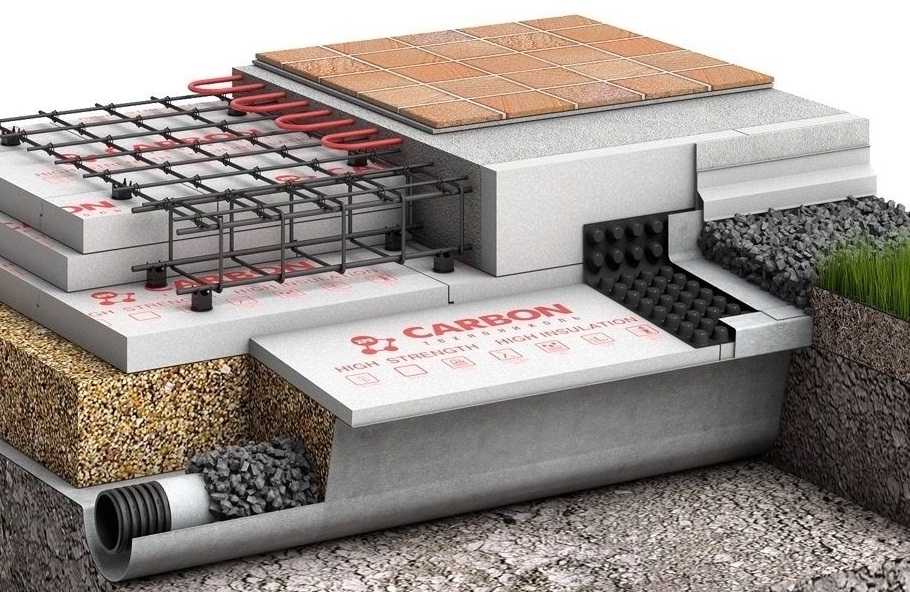

Одна из особенностей УШП в том, что одновременно с монтажом плиты производится закладка коммуникаций, включая и теплый пол. Цельная плита устойчива к подвижкам грунта и морозному пучению.

К преимуществам УШП относятся:

- 1Возможность установки на слабых, болотистых и сильно обводненных грунтах, включая те участки, где отмечается высокий уровень грунтовых вод;

- 2Закладка не займет много времени;

- 3Нет необходимости привлекать специализированную тяжелую технику;

- 4Плиту можно использовать в качестве пола первого этажа, что позволяет сократить расходы. Прокладка коммуникаций тоже включена в стоимость;

- 5В домах с УШП всегда тепло и сухо.

К недостаткам УШП относится:

- 1Сложность ремонта коммуникаций:

- 2Низкий фундамент может не подойти для тех регионов, где высота снежного покрова в зимний период достигает больших размеров;

- 3Большие финансовые расходы.

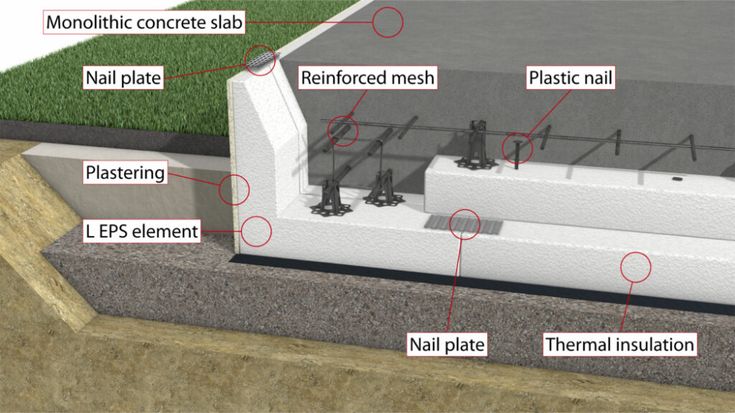

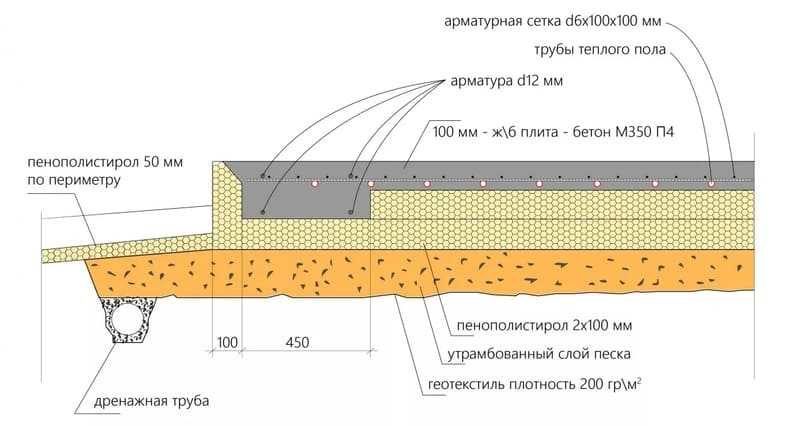

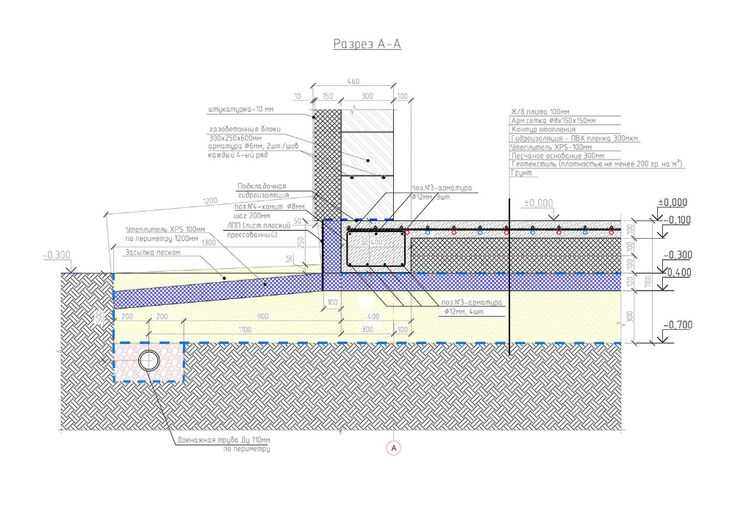

Процесс установки УШП состоит из следующих этапов:

- 1Снимается верхний слой грунта, укладывается геотекстиль;

- 2Засыпают и утрамбовывают песчаную подушку, толщина которой составляет 2о сантиметров;

- 3По периметру прокладывают трубы инженерных коммуникаций и дренажной системы;

- 4Сверху засыпается, выравнивается и утрамбовывается двадцатисантиметровый слой гравия;

- 5Обустраивается опалубка;

- 6Обустраивается гидроизоляция и прокладывается утеплитель;

- 7Выполняется армирование;

- 8Заливается и выравнивается бетон. После затвердевания его следует отшлифовать.

На первый взгляд процесс кажется простым, но он требует максимально точных расчетов.

Бетон со сверхвысокими эксплуатационными характеристиками

Бетон со сверхвысокими эксплуатационными характеристиками (UHPC) представляет собой вяжущий бетонный материал с минимальной указанной прочностью на сжатие 17 000 фунтов на квадратный дюйм (120 МПа) с заданными требованиями к долговечности, пластичности при растяжении и ударной вязкости; волокна обычно включаются в смесь для достижения определенных требований.

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC). Состав материала обычно состоит из комбинирования портландцемента, дополнительных вяжущих материалов, реактивных порошков, известняковой и/или кварцевой муки, мелкого песка, сильнодействующих понизителей воды и воды. Материал может быть разработан для обеспечения прочности на сжатие свыше 29000 фунтов на квадратный дюйм (psi) (200 МПа). Использование тонких материалов для матрицы также обеспечивает плотную гладкую поверхность, которая ценится за ее эстетику и способность точно передавать детали формы на затвердевшую поверхность.

Типы волокон, часто используемые в UHPC, включают высокоуглеродистую сталь, поливинилацетат, стекло, углерод или комбинацию этих или других типов. Пластичное поведение этого материала является первым для бетона, поскольку он способен деформироваться и выдерживать изгибающие и растягивающие нагрузки даже после первоначального растрескивания. Высокие свойства UHPC на сжатие и растяжение также способствуют высокой прочности сцепления, что позволяет сократить длину заделки арматурных стержней в таких применениях, как заливка закрытия между сборными элементами.

Конструкция UHPC упрощена за счет устранения необходимости в армирующей стали в некоторых случаях применения и использования материалов с высокими характеристиками текучести, которые делают его самоуплотняющимся. Матрица UHPC очень плотная и имеет минимальную несвязанную пористую структуру, что приводит к низкой проницаемости (диффузия ионов хлорида менее 0,02 x 10-12 м2/с. Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности

Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности

Некоторые производители создали предварительно смешанные продукты UHPC, требующие простого добавления воды, что делает продукты UHPC более доступными Американское общество по испытаниям и материалам разработало Стандартную практику ASTM C1856/1856M для изготовления и испытаний образцов бетона со сверхвысокими характеристиками. который основан на текущих методах испытаний ASTM с модификациями, чтобы сделать его пригодным для UHPC Ниже приведен пример диапазона характеристик материала для UHPC:

Прочность

Сжатие: от 17 000 до 22 000 фунтов на квадратный дюйм (от 120 до 150 МПа)

Изгиб: 2200 до 3600 фунтов на квадратный дюйм (от 150 до 250 МПа)

Модуль эластичности: от 6500 до 7300 KSI, (от 45 до 502 ГПа)

Долговечность

Замораживание/оттаивание (после 300 циклов): 100 % относительный индекс потери объема): 1,7

Кислородная проницаемость: < 10-19ft2, (<10–20 м2)

В. Х. Перри и Д. Закариасен, Lafarge Canada Inc.

Х. Перри и Д. Закариасен, Lafarge Canada Inc.

Станция легкорельсового транспорта (LRT) Шонесси, построенная осенью 2003 г. и зимой 2004 г., является частью южного расширения системы LRT Калгари и является первой в мире системой LRT, быть построены из бетона со сверхвысокими характеристиками (UHPC). Инновационный проект, разработанный Энцо Вичензино из CPV Group Architects Ltd., принадлежит городу Калгари, управляется Управлением транспортных проектов (TPO) и строится генеральным подрядчиком Walter Construction.

Дизайн

24 тонкостенных навеса станции размером 16,7 на 19,7 фута и толщиной всего 0,79 дюйма, поддерживаемые отдельными колоннами, защищают пассажиров от непогоды. Бетон со сверхвысокими характеристиками обладает уникальным сочетанием превосходных технических характеристик, включая пластичность, прочность и долговечность, при этом обеспечивая легко формуемые изделия с высококачественным внешним видом поверхности. В контрактном документе указано минимальное требование 19 000 фунтов на квадратный дюйм.

Производство и монтаж

Компоненты сборного навеса были отлиты индивидуально и состоят из полуоболочек, колонн, анкерных балок, распорок и желобов. В таблице 1 приведены данные испытаний изготовления двадцати четырех навесов.

Рисунок 2. Полунавес в стальной форме

Колонны и полуоболочки были отлиты под давлением в закрытых стальных формах (рис. 2). Желоба были отлиты методом вытеснения, а стойки и поперечные балки были изготовлены с использованием обычного гравитационного двухстадийного литья.

Сначала колонны были установлены на бетонную платформу. Затем правая и левая полукорпуса вместе с анкерными балками были предварительно собраны на заводе и вывезены на площадку, где они были подняты (краном) над железнодорожными путями для установки на колонны (рис.

Рисунок 3. Навесы, готовые к транспортировке

Заключение

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создать привлекательные криволинейные навесы не совсем белого цвета. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенная эстетика, превосходная долговечность и непроницаемость для коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.

Айова может похвастаться первым сверхвысококачественным бетонным шоссейным мостом в США

Округ Вапелло штата Айова может похвастаться первым автодорожным мостом из сверхвысококачественного бетона (UHPC) в Соединенных Штатах, завершенным в мае 2006 года. значительный шаг на пути к «Мосту будущего» — использование 110-футовых балок UHPC, которые не имеют арматуры для срезных хомутов. Этот проект был одним из 96, представленных на конференции по бетонным мостам 2006 года, проходившей в мае в Рино, штат Невада.

Этот проект был одним из 96, представленных на конференции по бетонным мостам 2006 года, проходившей в мае в Рино, штат Невада.

Ссылки

Lafarge North America Inc. Веб-сайт Ductal

Perry, V.H. «Вопросы и ответы: что такое реактивный порошковый бетон?», HPC Bridge Views, № 16, июль/август 2001 г.

Технологическая разработка — установка гидроабразивного измельчения под высоким давлением

Венгрия (HU)

Информация о проекте

HU09-0002

Целевые группы

Безработные

Первоначальная стоимость проекта:

0002 € 2,127 698Окончательный проект Стоимость:

€ 2 702 258

Из Норвегии Гранты:

€ 1,212,773

Проект выполнен в:

. Наиболее распространенными технологиями переработки резины являются сухое измельчение в окружающей среде, влажное измельчение в окружающей среде и криогенное измельчение.

Все начинается с измельченных покрышек, что влияет на чистоту переработанной резины. Измельчение в условиях окружающей среды не позволяет получить мелкие частицы каучука. Криогенное измельчение, гораздо более дорогая технология, позволяет получать небольшие размеры резины, потому что резина становится хрупкой при очень низких температурах, но этот процесс является дорогостоящим. Он также страдает от проблемы примесей. Компания Hungarojet разработала технологию переработки резины, основанную на запатентованном процессе измельчения целых шин струей воды сверхвысокого давления (UHP). В качестве исходных материалов используются целые грузовые шины без необходимости предварительного измельчения. Протектор, борта и внутренняя часть шин обрабатываются отдельно, что позволяет отделить восстановленные различные резиновые смеси. Оставшуюся тушу можно продать как металлолом. Полученный резиновый порошок, возможно, является лучшим доступным переработанным каучуком. Он имеет очень высокое отношение поверхности к весу, совершенно не содержит металла и текстиля, не проявляет поверхностного окисления или термической деградации, обладает высокой степенью гомогенности, отлично поддается повторной вулканизации и соответствует требованиям REACH.

Все начинается с измельченных покрышек, что влияет на чистоту переработанной резины. Измельчение в условиях окружающей среды не позволяет получить мелкие частицы каучука. Криогенное измельчение, гораздо более дорогая технология, позволяет получать небольшие размеры резины, потому что резина становится хрупкой при очень низких температурах, но этот процесс является дорогостоящим. Он также страдает от проблемы примесей. Компания Hungarojet разработала технологию переработки резины, основанную на запатентованном процессе измельчения целых шин струей воды сверхвысокого давления (UHP). В качестве исходных материалов используются целые грузовые шины без необходимости предварительного измельчения. Протектор, борта и внутренняя часть шин обрабатываются отдельно, что позволяет отделить восстановленные различные резиновые смеси. Оставшуюся тушу можно продать как металлолом. Полученный резиновый порошок, возможно, является лучшим доступным переработанным каучуком. Он имеет очень высокое отношение поверхности к весу, совершенно не содержит металла и текстиля, не проявляет поверхностного окисления или термической деградации, обладает высокой степенью гомогенности, отлично поддается повторной вулканизации и соответствует требованиям REACH. Эта новая технология является выдающимся нововведением во всем мире и может произвести революцию во всей индустрии переработки старых шин.

Эта новая технология является выдающимся нововведением во всем мире и может произвести революцию во всей индустрии переработки старых шин.Резюме результатов проекта

Ежегодно во всем мире заканчивается срок службы более миллиарда шин. Наиболее распространенными технологиями переработки резины являются сухое измельчение в окружающей среде, влажное измельчение в окружающей среде и криогенное измельчение. Эти технологии имеют ряд недостатков (например, невозможность получения мелких частиц резины, высокая стоимость и т. д.). Компания Aquajet разработала технологию переработки резины, основанную на запатентованном процессе измельчения целых шин струями воды сверхвысокого давления (UHP). В качестве исходных материалов используются целые грузовые шины без необходимости предварительного измельчения. Протектор, борта и внутренняя часть шин обрабатываются отдельно, что позволяет отделить восстановленные различные резиновые смеси. Оставшуюся тушу можно продать как металлолом. Произведенный резиновый порошок, возможно, является лучшим переработанным каучуком из доступных. Он имеет очень высокое отношение поверхности к весу, совершенно не содержит металла и текстиля, не проявляет поверхностного окисления или термической деградации, имеет высокую степень однородности, превосходно поддается повторной вулканизации и соответствует требованиям. Компания Aquajet построила завод с использованием своей технологии, способный обеспечить безопасную и устойчивую работу и способный производить до 350 тонн высококачественного резинового порошка в год. Он только что расширил свои производственные мощности до 140 миллионов фунтов. в год или более 60 000 тонн в год. В результате проведенных НИОКР увеличена производительность и эффективность технологии. Благодаря достигнутому развитию технологии обработки шин производство может осуществляться на двух различных технологических линиях (Jetmill 1-4 и Jetmill 1-2), которые подходят для шин разных размеров. Запустив новую производственную линию и обновив существующие, завод теперь способен производить до 800 тонн резинового порошка гидроабразивного измельчения.

Произведенный резиновый порошок, возможно, является лучшим переработанным каучуком из доступных. Он имеет очень высокое отношение поверхности к весу, совершенно не содержит металла и текстиля, не проявляет поверхностного окисления или термической деградации, имеет высокую степень однородности, превосходно поддается повторной вулканизации и соответствует требованиям. Компания Aquajet построила завод с использованием своей технологии, способный обеспечить безопасную и устойчивую работу и способный производить до 350 тонн высококачественного резинового порошка в год. Он только что расширил свои производственные мощности до 140 миллионов фунтов. в год или более 60 000 тонн в год. В результате проведенных НИОКР увеличена производительность и эффективность технологии. Благодаря достигнутому развитию технологии обработки шин производство может осуществляться на двух различных технологических линиях (Jetmill 1-4 и Jetmill 1-2), которые подходят для шин разных размеров. Запустив новую производственную линию и обновив существующие, завод теперь способен производить до 800 тонн резинового порошка гидроабразивного измельчения.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента. Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.