Щепа технологическая

Компания «Вятдорстрой» всегда старается расшитись предлагаемый ассортимент продукции. Поскольку в арсенале транспортных средств компании «Вятдорстрой» присутствует значительное число щеповозов седельных тягачей Скания P400 6×4 (объем кузова 86 м3), было принято решение реализовывать технологическую щепу ГОСТ 15815-83 хвойных пород древесины.

Что такое технологическая щепа?

В процессе изготовления пиломатериалов получается большое количество отходов: горбыльный обапол, рейки, вырезки. Для комплексного использования древесины налаживают производство технологической щепы из всех кусковых отходов, которая является сырьем для биотопливной промышленности, целлюлозно-бумажной промышленности, древесно-стружечных, древесноволокнистых плит.

Таблица плотности щепы и опилок в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность (кг/м3) | Предел плотности (кг/м3) | Плотность (кг/м3) | Предел плотности (кг/м3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 | 140 | 132-162 |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

Пояснение к таблице

- В данной таблице указана плотность измельчённой древесины при влажности 12%.

- Исходные показатели удельного веса древесины взяты из «Справочника по массам авиационных материалов» изд. «Машиностроение» Москва 1975г. и дополнены из университетской методички – Коломинова М.В., Методические указания для студентов специальности 250401 «Лесоинженерное дело», Ухта УГТУ 2010г.

- Расчёт плотности щепы выполнен по ГОСТ 15815-83 «Щепа технологическая»

Учёт технологической щепы

Учёт технологической щепы производится в кубических метрах плотной массы в зависимости от породы дерева, с округлением до 0,1куб.м. Коэффициенты перевода объёма щепы в плотную древесную массу: 0,36 – свежеотгруженная щепа, 0,40 – транспортировка до 50км, 0,42 – перевозка свыше 50км, 0,43 – в конце транспортировки на расстояние от 500км.

Вам необходимо купить технологическую щепу или опил хорошего качества и по выгодной цене?

Или Вы желаете воспользоваться нашими услугами по перевозке щепы или опила большими объемами,

обращайтесь в нашу компанию, мы всегда будем рады видеть Вас нашими клиентами! Или напишите нам.

Мы гарантируем качество и своевременную поставку материалов!

Связаться с нами

|

xn--b1aeptalahfe1l.xn--p1ai

Внимание: эта страница находится в архиве. Перейти на действующий сайтФизико-механические свойства кусковых отходов, за исключением насыпного веса, мало отличаются от свойств цельной древесины. Основное отличие любого сыпучего материала от сплошного заключается в дискретности его частиц (опилки, струкжка, пылинка). В связи с этим необходимо рассматривать физико-механические свойства отдельных частиц и свойства всей массы сыпучего материала. Насыпная масса, коэффициент полнодревесности и учет отходов. Древесные отходы, накапливаясь в одном месте без принудительного уплотнения, образует насыпь (кучу) и занимают объем больший, чем они занимали в цельной древесине до обработки последней, а вес единицы объема такой насыпи уменьшается за счет разрыхления, т.е. уменьшения полнодревесности. Отсюда возникают понятия и термины: «насыпная масса», «складочная масса» и «коэффициент полнодревесности». Отношение складочной массы к плотной массе в 1 м3 древесины одинаковой влажности называется коэффициентом заполнения или коэффициентом полнодревесности: Kv = G / Y, где G — насыпная масса отходов, кг/м3; Y — объемная масса плотной древесины,кг/м3. В приведенных ниже таблицах приведены коэффициенты полнодревесности кусковых отходов и насыпная масса и коэффициенты полнодревесности сыпучих отходов. Коэффициенты полнодревесности кусковых отходов

Насыпная масса и коэффициент полнодревесности сыпучих отходов

Целесообразно для кусковых отходов применять термин складочная масса, а в отношении сыпучих — насыпная масса. Усадка бунтов за 4-5 месяцев хранения составляет 10% для крупной щепы и 20% — для мелкой щепы и стружки. Известны два метода учета щепы: по объему (ГОСТ 15815) и по весу (методика ЦНИИМОД). Объемный обмер щепы не лишен погрешностей, а коэффициенты, определяющие количество плотной древесины в 1 м3 насыпной щепы, лишь приближенно отражают фактический объем плотной древесины во всей партии. При этом способе в каждом отдельном случае невозможно учесть влажность, фракционный состав щепы, величину ее уплотнения, продолжительность и условия транспортировки и т. д. При обмере по массе фактическое количество плотной древесины в партии щепы (чистый вес щепы) определяется разницей в весе транспортных средств до и после разгрузки с учетом породы и влажности древесины. Для определения средней влажности щепы берут три пробы с каждой партии после разгрузки. Объем кондиционной щепы определяется по методике, предложенной ЦНИИМОД. Количество поступившей щепы суммируется за календарный период (сутки, смена и т.п.) по каждому поставщику отдельно. Объем щепы в плотной массе определяется по формуле: Vпл = G / Yw м3, где Vпл — объем щепы в плотной массе, поступившей за какое-то время (сутки и т.п.) от данного поставщика, м3; G — масса щепы, поступившей за тот же период о данного поставщика, т; Yw — объемная масса древесины среднесуточной влажности, т/м3. Ниже в таблице приведена объемная масса древесины разной влажности и разных пород. Объемная масса древесины в зависимости от породы и влажности

Метод учета по массе оказывается более эффективным при перевозке автотранспортом щепы, полученной из древесины сухопутной доставки. Относительная погрешность результатов измерения объема щепы составляет 14%, абсолютная — 1,11 м3, а массы — соответственно 12% и 0,89 м3. Определение массы одной машины требует несколько секунд и одного человека, а для определения объема машины необходимо 2-3 мин и два человека. |

|||||

bioresurs.com

ГОСТ 15815-83 Щепа технологическая. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЩЕПА ТЕХНОЛОГИЧЕСКАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 15815-83

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ЩЕПА ТЕХНОЛОГИЧЕСКАЯ Технические условия Technological

chips .

|

ГОСТ 15815-83 |

Срок действия с 01.01.85

до 01.01.95

Настоящий стандарт распространяется на технологическую щепу, предназначенную для целлюлозно-бумажного и гидролизного производств, изготовления древесностружечных и древесноволокнистых плит.

Стандарт не распространяется на щепу от сучьев и получаемую на агрегатных установках типа ЛАПБ.

(Измененная редакция, Изм. № 2).

1.1. В зависимости от назначения технологическую щепу изготовляют следующих марок, приведенных в табл. 1.

Таблица 1*

|

Марка щепы |

Назначение |

|

Ц-1 |

Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги с регламентируемой сорностью |

|

Ц-2 |

Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью, сульфатная и бисульфитная целлюлоза, предназначенные для изготовления бумаги и картона с регламентируемой сорностью |

|

Ц-3 |

Сульфатная целлюлоза и различные виды полуцеллюлозы, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью |

|

ГП-1 |

Спирт, дрожжи, глюкоза и фурфурол |

|

ГП-2 |

Пищевой кристаллический ксилит Т |

|

ГП-3 |

Фурфурол и дрожжи при двухфазном гидролизе |

|

ПВ |

Древесноволокнистые плиты |

|

ПС |

Древесностружечные плиты |

* Таблица 2 (Исключена, Изм. № 2).

1.2. Размеры щепы приведены в приложении.

1.1, 1.2. (Измененная редакция, Изм. № 2).

2.1. Технологическая щепа должна изготовляться в соответствии с требованиями настоящего стандарта.

2.2. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл. 3.

Таблица 3

%

|

Наименование показателя |

Норма для марок |

|||||||

|

Ц-1 |

Ц-2 |

Ц-3 |

ГП-1 |

ГП-2 |

ГП-3 |

ПВ |

ПС |

|

|

Массовая доля коры, не более |

1,0 |

1,5 |

3,0 |

11,0 |

3,0 |

3,0 |

15,0 |

15,0 |

|

Массовая доля гнили, не более |

1,0 |

3,0 |

7,0 |

2,5 |

1,0 |

1,0 |

5,0 |

5,0 |

|

Массовая доля минеральных примесей, не более |

Не допускается |

0,3 |

0,3 |

0,5 |

Не допускается |

0,3 |

1,0 |

0,5 |

|

Массовая доля остатков на ситах с отверстиями диаметром: |

||||||||

|

30 мм, не более |

3,0 |

5,0 |

6,0 |

5,0 |

5,0 |

5,0 |

10,0 |

5,0 |

|

20 и 10 мм, не менее |

86,0 |

84,0 |

81,0 |

90,0 |

90,0 |

94,0 |

79,0 |

85,0 |

|

5 мм, не более |

10,0 |

10,0 |

10,0 |

10,0 |

||||

|

на поддоне, не более |

1,0 |

1,0 |

3,0 |

5,0 |

5,0 |

1,0 |

1,0 |

10,0 |

|

Обугленные частицы и металлические включения |

Не допускаются |

|||||||

Примечание. По согласованию с потребителем для выработки целлюлозы и полуцеллюлозы, используемой в производстве картона и упаковочной бумаги с нерегламентированной сорностью, допускается изготовление щепы марки Ц-3 с содержанием коры до 10 %.

(Измененная редакция, Изм. № 1).

2.3. Щепа для целлюлозно-бумажного производства и производства древесноволокнистых плит должна быть без мятых кромок, угол среза должен быть равен 30 — 60°. Количество щепы, не соответствующей указанным требованиям, не должно превышать 30 % от объема партии.

В щепе для производства древесностружечных плит и гидролиза качество кромок и угол среза не учитывают.

2.4. Щепу изготовляют из пород древесины, указанных в табл. 4.

Таблица 4

|

Назначение щепы |

Массовая доля пород древесины в щепе, % |

|||

|

хвойных 100 |

лиственных 100 |

в смеси |

||

|

хвойных |

лиственных |

|||

|

Производство целлюлозы: сульфитной и бисульфитной |

Ель, пихта |

— |

Не менее 90 |

Не более 10 |

|

— |

Береза, осина тополь, ольха, бук, граб |

Не более 10 |

Не менее 90 |

|

|

сульфатной |

Все породы, лиственница отдельно |

— |

Не менее 90 |

Не более 10 |

|

— |

Все породы |

Не более 10 |

Не менее 90 |

|

|

нейтрально-сульфитной |

Не допускается |

Все породы |

Не допускается |

|

|

Производство полуцеллюлозы |

Все породы |

— |

Не менее 90 |

Не более 10 |

|

— |

Все породы |

Не более 10 |

Не менее 90 |

|

|

Производство древесной массы |

Ель, пихта |

Не допускается |

Не допускается |

|

|

Гидролизное производство: дрожжевое |

Все породы |

Все породы |

Допускается в любом соотношении |

|

|

спиртовое |

Все породы |

Все породы |

Не менее 70 |

Не более 30 |

|

глюкозное |

Все породы |

Не допускается |

Не допускается |

|

|

фурфурольное |

Не допускается |

Все породы |

Не более 5 |

Не менее 95 |

|

Производство ксилита |

Не допускается |

Береза, примесь осины не более 10 |

Не допускается |

|

|

Производство фурфурола и дрожжей при двухфазном гидролизе |

Не допускается |

Береза, бук, клен, дуб, граб, примесь осины не более 10 |

Не допускается |

|

|

Производство ДВП и ДСП |

Все породы |

Все породы |

Допускается по согласованию с потребителем |

|

Примечание. Для производства бисульфитной полуцеллюлозы на магниевом основании щепа из древесины сосны изготовляется отдельно от щепы других хвойных пород.

Примесь других хвойных пород в сосновой щепе не должна превышать 25 %.

(Измененная редакция, Изм. № 1, 2).

3.1. Партией считают количество щепы одной марки, оформленное одним документом о качестве. Размер партии определяют по согласованию с потребителем.

3.2. Документ о качестве должен содержать:

наименование предприятия-изготовителя, его товарный знак и местонахождение;

наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

марку и породу технологической щепы;

количество щепы в плотных кубических метрах;

результаты испытаний;

обозначение настоящего стандарта.

3.3. Для проверки качества щепы отбирают 10 точечных проб общей массой (10 ± 1) кг из различных мест партии, равномерно расположенных по всей партии или через равные промежутки времени (в случае разгрузки щепы ленточным транспортером).

3.4. Приемосдаточные испытания проводят по следующим показателям:

массовая доля коры;

массовая доля гнили;

массовая доля остатков на ситах;

обугленные частицы и металлические примеси.

Периодические испытания проводят по требованию потребителя, определяя:

состав щепы по породам;

массовая доля минеральных примесей;

массовую долю щепы с мятыми кромками;

угол среза.

(Измененная редакция, Изм. № 1).

3.5. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на 20 точечных пробах.

Результаты повторной проверки распространяются на партию.

Если после первичной проверки последующий отбор проб возможен, все 30 проб отбираются одновременно в начале проверки.

3.6. Учет технологической щепы производят в кубических метрах плотной массы с округлением до 0,1 м3.

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 5.

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

0,36 — до отправки потребителю; 0,40 — после перевозки на расстояние до 50 км и 0,42 — на расстояние более 50 км.

(Измененная редакция, Изм. № 1).

Таблица 5

|

Способ погрузки |

Расстояние перевозки, км |

|||

|

0 |

до 200 |

201 — 650 |

Более 650 |

|

|

Механическими устройствами |

0,36 |

0,38 |

0,39 |

0,41 |

|

Пневмопогрузка |

0,41 |

0,41 |

0,43 |

0,43 |

3.7. Определение количества щепы — по нормативно-технической документации.

(Введен дополнительно, Изм. № 2).

4.1. Отбор проб

4.1.1. Точечные пробы массой не менее 1 кг отбирают из транспортных средств на глубине не менее 20 см от верхнего уровня щепы или через равные промежутки времени в процессе равномерной погрузки или разгрузки транспортных средств. Допускается производить отбор щепы после разгрузки на приемную площадку. Щепу на ленточном транспортере отбирают путем пересечения потока всей ширины ленты транспортера через равные промежутки времени. Точечные пробы соединяют вместе, тщательно перемешивают и методом двукратного квартования сокращают до навески массой 2,0 — 2,5 кг и взвешивают с погрешностью не более 5 г.

(Измененная редакция, Изм. № 2).

4.1.2. Аппаратура

Весы с погрешностью взвешивания не более 5 г.

(Введен дополнительно, Изм. № 2).

4.2. Определение массовой доли коры и гнили в щепе

4.2.1. Аппаратура

Весы с погрешностью взвешивания не более 1 г.

4.2.2. Проведение испытаний

Из навески, приготовленной по п. 4.1.1, выбирают частицы, полностью состоящие из коры или гнили и щепу с частичным наличием коры и гнили. Кору и гниль отделяют от щепы, присоединяют к отобранной коре и гнили и взвешивают с погрешностью не более 1 г.

4.2.3. Обработка результатов

Массовую долю коры или гнили ( X ) в процентах вычисляют по формуле

где m 1 — масса коры или гнили, г;

m — масса навески с корой и гнилью, г.

Результаты вычислений округляют до первого десятичного знака.

4.3. Определение массовой доли остатков на ситах анализатора

4.3.1. Аппаратура

Анализатор ситовый механический марки АЛГ-М; набор контрольных сит с отверстиями диаметром 30, 20, 10, 5 мм и поддон.

Весы с погрешностью взвешивания не более 1 г.

4.3.2. Подготовка к испытанию

При подготовке к анализу щепу, ширина которой превышает ее длину, доизмельчают вручную. Длиной щепы считают размер по направлению волокон.

4.3.3. Проведение испытаний

Набор сит устанавливают на подвижном основании анализатора. Навеску, приготовленную в соответствии с п. 4.1.1, после отбора из нее коры и гнили высыпают на верхнее сито набора. Набор сит затягивается стяжками, включают анализатор и сортируют навеску в течение 1 мин. После полной остановки анализатора остатки на ситах взвешивают с погрешностью не более 1 г.

4.3.4. Обработка результатов

Массовую долю остатков на ситах ( X 1 ) в процентах вычисляют по формуле

где m 1 — масса остатка на одном из сит, г;

т — масса навески без коры и гнили, г.

Результаты округляют до первого десятичного знака.

4.4. Определение массовой доли хвойных и лиственных пород древесины

4.4.1. Аппаратура и реактивы

Весы с погрешностью взвешивания не более 1 г.

Секундомер.

Стакан фарфоровый или стеклянный вместимостью 500 см3 по ГОСТ 1770-74.

Стакан из монель-металлической сетки или нержавеющей стали со сквозными отверстиями вместимостью 500 см3.

Пинцет.

Бумага фильтровальная по ГОСТ 12026-76.

Кислота соляная по ГОСТ 3118-77, 12 %-ный раствор.

Калий марганцовокислый по ГОСТ 20490-75, 1 %-ный раствор.

Аммиак по ГОСТ 3760-79, 1 %-ный раствор.

При отсутствии сетчатого стакана из монель-металлической сетки или нержавеющей стали допускается обработка пробы непосредственно в фарфоровом стакане.

4.4.2. Проведение испытаний

После испытаний по п. 4.3 отбирают 100 г щепы, оставшейся на сите анализатора с отверстиями диаметром 10 мм. Щепу помещают в стакан из монель-металлической сетки, который устанавливают в фарфоровый стакан и заливают 1 %-ным раствором марганцовокислого калия с таким расчетом, чтобы вся проба была покрыта раствором. Через 2 мин сетчатый стакан вынимают и промывают водой для удаления раствора. После этого пробу в течение 2 мин обрабатывают 12 %-ным раствором соляной кислоты и снова промывают. Затем щепу обрабатывают 1 %-ным раствором аммиака в течение 1 мин без промывки водой. Обработанная таким образом щепа лиственных пород приобретает пурпурно-красную окраску, а хвойных — желтую. После обработки щепу слегка отжимают фильтровальной бумагой, сортируют по цвету и взвешивают.

4.4.3. Обработка результатов

Массовую долю щепы лиственных пород (Х2) в процентах вычисляют по формуле

где m - масса щепы лиственных пород, г;

т 1 - масса щепы хвойных пород, г.

Результаты вычислений округляют до первого десятичного знака.

Массовую долю щепы двойных пород (Х3) в процентах вычисляют по формуле

Х 3 = 100 — Х 2

4.5. Определение массовой доли минеральных примесей в щепе

4.5.1. Аппаратура и реактивы

Прибор для определения минеральных примесей (см. чертеж).

Весы с погрешностью взвешивания не более 0,01 г.

Воронка стеклянная по ГОСТ 25336-82.

Цилиндр мерный по ГОСТ 1770-74 вместимостью 100 см3.

Стаканы химические по ГОСТ 25336-82 вместимостью 150 и 50 м3.

Цинк хлористый по ГОСТ 4529-78 или насыщенный раствор любой соли плотностью 1,4 — 1,6 г/см3.

Прибор для определения минеральных примесей

1 — цилиндр; 2 — верхняя подвижная пластина; 3 — нижняя пластина; 4 - приемная воронка; 5 — резиновая трубка; 6 — зажим; 7 — стойка; 8 — болтовое соединение; 9 — шайба; 10 — стакан для раствора с минеральными примесями; 11 — стакан для раствора с частицами щепы; 12 — фильтр

Прибор для определения минеральных примесей состоит из двух пластин, изготовленных из полированного стекла. В верхней пластине при помощи битума закреплен стеклянный цилиндр, снабженный притертой пробкой. В нижней пластине закреплена приемная воронка с краном. Щели между цилиндром, приемной воронкой и пластинами заливают парафином. Пластины плотно прижимают Друг к другу болтом и гайкой через медные шайбы.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают ланолином или другой аналогичной смазкой. В нижней части имеется отверстие для слива суспензии из цилиндра. Слив осуществляется путем поворота верхней пластины вокруг болта до совмещения цилиндра с отверстием на нижней пластине. Перед началом работы цилиндр должен быть совмещен с приемной воронкой.

Шкаф сушильный электрический, обеспечивающий температуру (100 ± 5) ° С.

(Измененная редакция, Изм. № 2).

4.5.2. Проведение испытаний

Наличие минеральных примесей размером 3 мм и более в щепе определяют визуально. Из навески щепы, приготовленной в соответствии с п. 4.1.1, выбирают и взвешивают минеральные примеси размером 3 мм и более. Массовую долю минеральных примесей с размером менее 3 мм определяют с помощью прибора. Для этого 2 г высушенных до постоянной массы частиц щепы, прошедших через сито с отверстиями диаметром 5 мм при испытании по п. 4 — 3, помещают в цилиндр прибора, куда предварительно заливают 70 см3 раствора любой соли плотностью 1,4 — 1,6 г/см3. Содержание цилиндра перемешивают и дают отстояться суспензии. После отстаивания раствор с частицами щепы сливают в стакан через отверстие в нижней пластине. Через воронку с резиновой трубкой в другой стакан сливают раствор с минеральными примесями. Минеральные примеси переносят в воронку фильтром. Фильтрат отбрасывают, а фильтр с минеральными примесями после промывки горячей водой сушат в сушильном шкафу при температуре (105 ± 5) °С до постоянной массы и взвешивают с погрешностью не более 0,01 г.

(Измененная редакция, Изм. № 2).

4.5.3. Обработка результатов

Массовую долю минеральных примесей (Х4) в процентах определяют по формуле

,

где т — масса навески щепы по п. 4.1.1, г;

m 1 — масса частиц минеральных примесей размером более 3 мм;

т 2 — масса минеральных примесей в 2 г остатка на поддоне;

m 3 — масса остатка на поддоне, определенная в соответствия с п. 4.3.

Результаты вычислений округляют до первого десятичного знака.

4.6. Наличие обугленных частиц и металлических включений определяют визуально. Угол среза определяют с помощью шаблона.

4.7. Определение массовой доли щепы с мятыми кромками

Из остатка на сите с отверстиями диаметром 20 мм при испытании щепы по п. 4.3 отбирают пробу массой 100 г и взвешивают с погрешностью не более 1 г. Визуально оценивают состояние кромок и производят разделение пробы на щепу с мятыми и немятыми кромками. Мятыми кромками считают кромки, обмятые по всей ширине щепы.

Массовую долю щепы с мятыми кромками (Х5) в процентах вычисляют по формуле

где m 1 — масса щепы с мятыми кромками, г;

т 2 - масса щепы без мятых кромок, г.

Результаты вычислений округляют до целого числа.

5.1. Технологическую щепу транспортируют всеми видами транспорта.

5.2. Транспортные средства перед погрузкой технологической щепы должны быть очищены от посторонних примесей.

При перевозке в открытых транспортных средствах щепа должна быть предохранена от потери и засорения.

(Измененная редакция, Изм. № 2).

5.3. Транспортирование щепы производится в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

Справочное

|

Марка щепы |

Длина |

Толщина, не более |

|

Ц-1, Ц-2, Ц-3 |

15 — 25 |

5 |

|

ГП-1, ГП-2, ГП-3 |

5 — 35 |

5 |

|

ПВ |

10 — 35 |

5 |

|

ПС |

10 — 60 |

30 |

(Введен дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

РАЗРАБОТЧИКИ

А.М. Копейкин, В.С. Худокуев, М.М. Цивин, Т.А. Яковенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 августа 1983 г. № 3948

3. ВЗАМЕН ГОСТ 15815-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 1770-74 |

4.4.1 , 4.5.1 |

|

ГОСТ 3118-77 |

4.4.1 |

|

ГОСТ 3760-79 |

4.4.1 |

|

ГОСТ 4529-78 |

4.5.1 |

|

ГОСТ 5072-79 |

4.4.1 |

|

ГОСТ 12026-76 |

4.4.1 |

|

ГОСТ 20490-75 |

4.4.1 |

|

ГОСТ 25336-82 |

4.5.1 |

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 11.11.88 № 3664

6. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в апреле 1985 г., октябре 1988 г. (ИУС 6-85, 2-89)

СОДЕРЖАНИЕ

|

1. Марки и размеры .. 1 2. Технические требования . 2 3. Правила приемки . 3 4. Методы испытаний . 4 5. Транспортирование . 7 Приложение Размеры щепы зависимости от марок . 8 |

Еще документы скачать бесплатно

www.gosthelp.ru

ГОСТ 15815-83 Щепа технологическая. Технические условия (с Изменениями N 1, 2), ГОСТ от 24 августа 1983 года №15815-83

ГОСТ 15815-83

Группа К13

ЩЕПА ТЕХНОЛОГИЧЕСКАЯ

Технические условия

Technological chips. Specifications

ОКП 53 1300

Срок действия с 01.01.85

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). — Примечание «КОДЕКС».

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

РАЗРАБОТЧИКИ

А.М.Копейкин, В.С.Худокуев, М.М.Цивин, Т.А.Яковенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 августа 1983 г. N 3948

3. ВЗАМЕН ГОСТ 15815-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 11.11.88 N 3664

6. ПЕРЕИЗДАНИЕ (июнь 1992 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., октябре 1988 г. (ИУС 6-85, 2-89)

Настоящий стандарт распространяется на технологическую щепу, предназначенную для целлюлозно-бумажного и гидролизного производств, изготовления древесностружечных и древесноволокнистых плит.

Стандарт не распространяется на щепу от сучьев и получаемую на агрегатных установках типа ЛАПБ.

(Измененная редакция, Изм. N 2).

1. МАРКИ И РАЗМЕРЫ

1.1. В зависимости от назначения технологическую щепу изготовляют следующих марок, приведенных в табл.1.

Таблица 1

Марка щепы | Назначение |

Ц-1 | Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги с регламентируемой сорностью |

Ц-2 | Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью, сульфатная и бисульфатная целлюлоза, предназначенные для изготовления бумаги и картона с регламентируемой сорностью |

Ц-3 | Сульфатная целлюлоза и различные виды полуцеллюлозы, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью |

ГП-1 | Спирт, дрожжи, глюкоза и фурфурол |

ГП-2 | Пищевой кристаллический ксилит |

ГП-3 | Фурфурол и дрожжи при двухфазном гидролизе |

ПВ | Древесноволокнистые плиты |

ПС | Древесностружечные плиты |

________________ | |

1.2. Размеры щепы приведены в приложении

1.1, 1.2. (Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Технологическая щепа должна изготовляться в соответствии с требованиями настоящего стандарта.

2.2. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл.3.

Таблица 3

Номера для марок | ||||||||

Наименование показателя | Ц-1 | Ц-2 | Ц-3 | ГП-1 | ГП-2 | ГП-3 | ПВ | ПС |

Массовая доля коры, не более | 1,0 | 1,5 | 3,0 | 11,0 | 3,0 | 3,0 | 15,0 | 15,0 |

Массовая доля гнили, не более | 1,0 | 3,0 | 7,0 | 2,5 | 1,0 | 1,0 | 5,0 | 5,0 |

Массовая доля минеральных примесей, не более | Не допус- кается | 0,3 | 0,3 | 0,5 | Не допус- кается | 0,3 | 1,0 | 0,5 |

Массовая доля остатков на ситах с отверстиями диаметром: | ||||||||

30 мм, не более | 3,0 | 5,0 | 6,0 | 5,0 | 5,0 | 5,0 | 10,0 | 5,0 |

20 и 10 мм, не менее | 86,0 | 84,0 | 81,0 |

|

|

| 79,0 | 85,0 |

5 мм, не более | 10,0 | 10,0 | 10,0 | 10,0 | ||||

на поддоне, не более | 1,0 | 1,0 | 3,0 | 5,0 | 5,0 | 1,0 | 1,0 | 10,0 |

Обугленные частицы и металлические включения | Не допускаются | |||||||

Примечание. По согласованию с потребителем для выработки целлюлозы и полуцеллюлозы, используемой в производстве картона и упаковочной бумаги с нерегламентированной сорностью, допускается изготовление щепы марки Ц-3 с содержанием коры до 10%.

(Измененная редакция, Изм. N 1).

2.3. Щепа для целлюлозно-бумажного производства и производства древесноволокнистых плит должна быть без мятых кромок, угол среза должен быть равен 30-60°. Количество щепы, не соответствующей указанным требованиям, не должно превышать 30% от объема партии.

В щепе для производства древесностружечных плит и гидролиза качество кромок и угол среза не учитывают.

2.4. Щепу изготовляют из пород древесины, указанных в табл.4.

Таблица 4

Массовая доля пород древесины в щепе, % | ||||

Назначение щепы | в смеси | |||

хвойных 100 | лиственных 100 | хвойных | лиственных | |

Производство целлюлозы: | Ель, пихта | — | Не менее 90 | Не более 10 |

— | Береза, осина, тополь, ольха, бук, граб | Не более 10 | Не менее 90 | |

сульфатной | Все породы, лиственница отдельно | — | Не менее 90 | Не более 10 |

— | Все породы | Не более 10 | Не менее 90 | |

нейтрально-сульфитной | Не допускается | Все породы | Не допускается | |

Производство полуцеллюлозы | Все породы | — | Не менее 90 | Не более 10 |

— | Все породы | Не более 10 | Не менее 90 | |

Производство древесной массы | Ель, пихта | Не допускается | Не допускается | |

Гидролизное производство: дрожжевое | Все породы | Все породы | Допускается в любом соотношении | |

спиртовое | Все породы | Все породы | Не менее 70 | Не более 30 |

глюкозное | Все породы | Не допускается | Не допускается | |

фурфурольное | Не допускается | Все породы | Не более 5 | Не менее 95 |

Производство ксилита | Не допускается | Береза, примесь осины не более 10 | Не допускается | |

Производство фурфурола и дрожжей при двухфазном гидролизе | Не допускается | Береза, бук, клен, дуб, граб, примесь осины не более 10 | Не допускается | |

Производство ДВП и ДСП | Все породы | Все породы | Допускается по согласованию с потребителем | |

Примечание. Для производства бисульфитной полуцеллюлозы на магниевом основании щепа из древесины сосны изготовляется отдельно от щепы; других хвойных пород.

Примесь других хвойных пород в сосновой щепе не должна превышать 25%.

(Измененная редакция, Изм. N 1, 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Партией считают количество щепы одной марки, оформленное одним документом о качестве. Размер партии определяют по согласованию с потребителем.

3.2. Документ о качестве должен содержать:

наименование предприятия-изготовителя, его товарный знак и местонахождение;

наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

марку и породу технологической щепы;

количество щепы в плотных кубических метрах;

результаты испытаний;

обозначение настоящего стандарта.

3.3. Для проверки качества щепы отбирают 10 точечных проб общей массой (10±1) кг из различных мест партии, равномерно расположенных по всей партии или через равные промежутки времени (в случае разгрузки щепы ленточным транспортером).

3.4. Приемосдаточные испытания проводят по следующим показателям:

массовая доля коры;

массовая доля гнили;

массовая доля остатков на ситах;

обугленные частицы и металлические примеси.

Периодические испытания проводят по требованию потребителя, определяя:

состав щепы по породам;

массовая доля минеральных примесей;

массовую долю щепы с мятыми кромками;

угол среза.

(Измененная редакция, Изм. N 1).

3.5. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на 20 точечных пробах.

Результаты повторной проверки распространяются на партию.

Если после первичной проверки последующий отбор проб возможен, все 30 проб отбираются одновременно в начале проверки.

3.6. Учет технологической щепы производят в кубических метрах плотной массы с округлением до 0,1 м.

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 5.

Таблица 5

Способ погрузки | Расстояние перевозки, км | |||

0 | до 200 | 201-650 | более 650 | |

Механическими устройствами | 0,36 | 0,38 | 0,39 | 0,41 |

Пневмопогрузка | 0,41 | 0,41 | 0,43 | 0,43 |

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

0,36 — до отправки потребителю; 0,40 — после перевозки на расстояние до 50 км и 0,42 — на расстояние более 50 км.

(Измененная редакция, Изм. N 1).

3.7. Определение количества щепы — по нормативно-технической документации.

(Введен дополнительно, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб

4.1.1. Точечные пробы массой не менее 1 кг отбирают из транспортных средств на глубине не менее 20 см от верхнего уровня щепы или через равные промежутки времени в процессе равномерной погрузки или разгрузки транспортных средств. Допускается производить отбор щепы после разгрузки на приемную площадку. Щепу на ленточном транспортере отбирают путем пересечения потока всей ширины ленты транспортера через равные промежутки времени. Точечные пробы соединяют вместе, тщательно перемешивают и методом двукратного квартования сокращают до навески массой 2,0-2,5 кг и взвешивают с погрешностью не более 5 г.

(Измененная редакция, Изм. N 2).

4.1.2. Аппаратура

Весы с погрешностью взвешивания не более 5 г.

(Введен дополнительно, Изм. N 2).

4.2. Определение массовой доли коры и гнили в щепе

4.2.1. Аппаратура

Весы с погрешностью взвешивания не более 1 г.

4.2.2. Проведение испытаний

Из навески, приготовленной по п.4.1.1, выбирают частицы, полностью состоящие из коры или гнили, и щепу с частичным наличием коры и гнили. Кору и гниль отделяют от щепы, присоединяют к отобранной коре и гнили и взвешивают с погрешностью не более 1 г.

4.2.3. Обработка результатов

Массовую долю коры или гнили () в процентах вычисляют по формуле

,

где — масса коры или гнили, г;

— масса навески с корой и гнилью, г.

Результаты вычислений округляют до первого десятичного знака.

4.3. Определение массовой доли остатков на ситах анализатора

4.3.1. Аппаратура

Анализатор ситовый механический марки АЛГ-М; набор контрольных сит с отверстиями диаметром 30, 20, 10, 5 мм и поддон.

Весы с погрешностью взвешивания не более 1 г.

4.3.2. Подготовка к испытанию

При подготовке к анализу щепу, ширина которой превышает ее длину, доизмельчают вручную. Длиной щепы считают размер по направлению волокон.

4.3.3. Проведение испытаний

Набор сит устанавливают на подвижном основании анализатора. Навеску, приготовленную в соответствии с п.4.1.1, после отбора из нее коры и гнили высыпают на верхнее сито набора. Набор сит затягивается стяжками, включают анализатор и сортируют навеску в течение 1 мин. После полной остановки анализатора остатки на ситах взвешивают с погрешностью не более 1 г.

4.3.4. Обработка результатов

Массовую долю остатков на ситах () в процентах вычисляют по формуле

,

где — масса остатка на одном из сит, г;

— масса навески без коры и гнили, г.

Результаты округляют до первого десятичного знака.

4.4. Определение массовой доли хвойных и лиственных пород древесины

4.4.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 1 г.

Секундомер.

Стакан фарфоровый или стеклянный вместимостью 500 см по ГОСТ 1770-74.

Стакан из монель-металлической сетки или нержавеющей стали со сквозными отверстиями вместимостью 500 см.

Пинцет.

Бумага фильтровальная по ГОСТ 12026-76.

Кислота соляная по ГОСТ 3118-77, 12%-ный раствор.

Калий марганцовокислый по ГОСТ 20490-75, 1%-ный раствор.

Аммиак по ГОСТ 3760-79, 1%-ный раствор.

При отсутствии сетчатого стакана из монель-металлической сетки или нержавеющей стали допускается обработка пробы непосредственно в фарфоровом стакане.

4.4.2. Проведение испытаний

После испытаний по п.4.3 отбирают 100 г щепы, оставшейся на сите анализатора с отверстиями диаметром 10 мм. Щепу помещают в стакан из монель-металлической сетки, который устанавливают в фарфоровый стакан и заливают 1%-ным раствором марганцовокислого калия с таким расчетом, чтобы вся проба была покрыта раствором. Через 2 мин сетчатый стакан вынимают и промывают водой для удаления раствора. После этого пробу в течение 2 мин обрабатывают 12%-ным раствором соляной кислоты и снова промывают. Затем щепу обрабатывают 1%-ным раствором аммиака в течение 1 мин без промывки водой. Обработанная таким образом щепа лиственных пород приобретает пурпурно-красную окраску, а хвойных — желтую. После обработки щепу слегка отжимают фильтровальной бумагой, сортируют по цвету и взвешивают.

4.4.3. Обработка результатов

Массовую долю щепы лиственных пород () в процентах вычисляют по формуле

,

где — масса щепы лиственных пород, г;

— масса щепы хвойных пород, г.

Результаты вычислений округляют до первого десятичного знака.

Массовую долю щепы двойных пород () в процентах вычисляют по формуле

.

4.5. Определение массовой доли минеральных примесей в щепе

4.5.1. Аппаратура и реактивы

Прибор для определения минеральных примесей (см. чертеж).

Весы с погрешностью взвешивания не более 0,01 г.

Воронка стеклянная по ГОСТ 25336-82.

Цилиндр мерный по ГОСТ 1770-74 вместимостью 100 см.

Стаканы химические по ГОСТ 25336-82 вместимостью 150 и 50 м.

Цинк хлористый по ГОСТ 4529-78 или насыщенный раствор любой соли плотностью 1,4-1,6 г/см.

Прибор для определения минеральных примесей

1 — цилиндр; 2 — верхняя подвижная пластина; 3 — нижняя пластина; 4 — приемная воронка; 5 — резиновая трубка; 6 — зажим; 7 — стойка; 8 — болтовое соединение; 9 — шайба; 10 — стакан для раствора с минеральными примесями; 11 — стакан для раствора с частицами щепы; 12 — фильтр

Прибор для определения минеральных примесей состоит из двух пластин, изготовленных из полированного стекла. В верхней пластине при помощи битума закреплен стеклянный цилиндр, снабженный притертой пробкой. В нижней пластине закреплена приемная воронка с краном. Щели между цилиндром, приемной воронкой и пластинами заливают парафином. Пластины плотно прижимают друг к другу болтом и гайкой через медные шайбы.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают ланолином или другой аналогичной смазкой. В нижней части имеется отверстие для слива суспензии из цилиндра. Слив осуществляется путем поворота верхней пластины вокруг болта до совмещения цилиндра с отверстием на нижней пластине. Перед началом работы цилиндр должен быть совмещен с приемной воронкой.

Шкаф сушильный электрический, обеспечивающий температуру (100±5) °С.

(Измененная редакция, Изм. N 2).

4.5.2. Проведение испытаний

Наличие минеральных примесей размером 3 мм и более в щепе определяют визуально. Из навески щепы, приготовленной в соответствии с п.4.1.1, выбирают и взвешивают минеральные примеси размером 3 мм и более. Массовую долю минеральных примесей с размером менее 3 мм определяют с помощью прибора. Для этого 2 г высушенных до постоянной массы частиц щепы, прошедших через сито с отверстиями диаметром 5 мм при испытании по п.4.3, помещают в цилиндр прибора, куда предварительно заливают 70 см раствора любой соли плотностью 1,4-1,6 г/см. Содержание цилиндра перемешивают и дают отстояться суспензии. После отстаивания раствор с частицами щепы сливают в стакан через отверстие в нижней пластине. Через воронку с резиновой трубкой в другой стакан сливают раствор с минеральными примесями. Минеральные примеси переносят в воронку фильтром. Фильтрат отбрасывают, а фильтр с минеральными примесями после промывки горячей водой сушат в сушильном шкафу при температуре (105±5) °С до постоянной массы и взвешивают с погрешностью не более 0,01 г.

(Измененная редакция, Изм. N 2).

4.5.3. Обработка результатов

Массовую долю минеральных примесей () в процентах определяют по формуле

,

где — масса навески щепы по п.4.1.1, г;

— масса частиц минеральных примесей размером более 3 мм;

— масса минеральных примесей в 2 г остатка на поддоне;

— масса остатка на поддоне, определенная в соответствии с п.4.3.

Результаты вычислений округляют до первого десятичного знака.

4.6. Наличие обугленных частиц и металлических включений определяют визуально. Угол среза определяют с помощью шаблона.

4.7. Определение массовой доли щепы с мятыми кромками

Из остатка на сите с отверстиями диаметром 20 мм при испытании щепы по п.4.3 отбирают пробу массой 100 г и взвешивают с погрешностью не более 1 г. Визуально оценивают состояние кромок и производят разделение пробы на щепу с мятыми и немятыми кромками. Мятыми кромками считают кромки, обмятые по всей ширине щепы.

Массовую долю щепы с мятыми кромками () в процентах вычисляют по формуле

,

где — масса щепы с мятыми кромками, г;

— масса щепы без мятых кромок, г.

Результаты вычислений округляют до целого числа.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Технологическую щепу транспортируют всеми видами транспорта.

5.2. Транспортные средства перед погрузкой технологической щепы должны быть очищены от посторонних примесей.

При перевозке в открытых транспортных средствах щепа должна быть предохранена от потери и засорения.

(Измененная редакция, Изм. N 2).

5.3. Транспортирование щепы производится в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

ПРИЛОЖЕНИЕ (справочное). Размеры щепы в зависимости от марок

ПРИЛОЖЕНИЕ

Справочное

мм

Марка щепы | Длина | Толщина, не более |

Ц-1, Ц-2, Ц-3 | 15-25 | 5 |

ГП-1, ГП-2, ГП-3 | 5-35 | 5 |

ПВ | 10-35 | 5 |

ПС | 10-60 | 30 |

(Введен дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992

docs.cntd.ru

Определение параметров и качества технологической щепы

Цель: приобретение навыков определения параметров и качества технологической щепы.

Содержание работы.

- Ознакомиться со стандартами на технологическую щепу (ГОСТ 15815-83,

ТУ 13-941-86, ОСТ 13-74-79).

- Составить краткий конспект теоретического материала.

- Выполнить лабораторную работу, обработать результаты.

Конспект.

Технологическая щепа – древесные частицы в виде косоугольного параллелепипеда с острым углом 30-60°, заданной длины и толщины, предназначенные для производства целлюлозы, древесных плит и прочей продукцию.

Существуют 2 вида щепы по способу переработки сырья (полученная измельчением и фрезерованием).

- По назначению щепа перерабатывается для ЦБП

Ц1, Ц2, Ц3,

- производства ДП

ПС, ПВ,

- для гидролизного производства

ГП1,2,3.

Требования к ТЩ регламентируются ГОСТ 15815-83 и ТУ 13-941-86 по показателям (фракционный состав, содержанию коры, гнили, обугленных частиц и металлических включений). Щепа подразделяется на фракции крупную (30 мм<), нормальную (от 10 до 30 мм), мелкую (от 5 до 10 мм). Измерение и учет технологической щепы производится по ОСТ 13-74-79.

Оборудование и аппаратура.

- Анализатор ситовый механический (АЛГ-М).

- Весы с погрешностью взвешивания не более 1 г. и 0.001 г.

- Секундомер.

- Стакан (V=500 см. куб.).

- Воронка стеклянная.

- Цилиндр мерный (V=100 см. куб.).

- Стаканы химические (V=150, 50 см. куб.).

- Прибор для определения минеральных примесей.

Порядок выполнения работы.

- Определение содержания коры и гнили.

- Определение фракционного состава щепы.

- Определение содержания хвойных и лиственных пород.

- Определение содержания минеральных примесей.

- Определение качества срезов.

- Необходимо отнести партию щепы к определенной группе по назначению и сорту.

- Определение плотности щепы.

Определение содержания коры и гнили.

Массовую долю коры и гнили определяют

________________

________________

— суммарная масса частиц с гнилью, г.

— суммарная масса частиц с корой, г.

— масса партии щепы, г.

________________

________________

Табл. 1. Засоренность щепы.

Масса партии щепы, г. | Масса частиц с корой, г. | Масса частиц с гнилью, г. | Массовая доля, %. | |

коры | гнили | |||

Определение фракционного состава щепы.

Массовая доля остатков щепы на ситах.

________________

— масса остатков щепы на j-м сите или поддоне.

________________

Табл. 2. Фракционный состав щепы.

30 | 20 | 10 | 5 | Поддон | 30 | 20 | 10 | 5 | Поддон | |

Определение содержания хвойных и лиственных пород.

Массовые доли щепы хвойных и лиственных пород.

________________

________________

— масса частиц щепы хвойных пород,

— масса частиц щепы лиственных пород.

________________

________________

Табл. 3. Содержание доли разных пород в щепе.

Определение содержания минеральных примесей.

Массовая доля минеральных примесей.

________________

— масса партии щепы до контроля фракционного состава

________________

— масса минеральных примесей

— масса остатка на поддоне.

________________

Определение качества срезов.

Массовая доля щепы мятыми кромками.

________________

— масса частиц с мятыми кромками

— масса частиц без мятых кромок

Массовая доля частиц с недопустимым углом среза.

________________

— масса частиц с недопустимым углом среза

— масса частиц с допустимым углом среза

________________

________________

Отнесение партии щепы к определенной группе по назначению и сорту.

Табл. 4. Результаты.

Определение плотности щепы.

Насыпная плотность, кг./м. куб.

________________

— масса мерного цилиндра со щепой, кг.

— масса мерного цилиндра, кг.

— масса щепы в цилиндре, кг.

— объем мерного цилиндра, м. куб.

Истинная плотность, кг./м. куб.

________________

— вместимость сосуда, л.

— масса смеси щепы с водой, кг.

— плотность воды, =1 кг./л.

Коэффициент разрыхления.

________________

Коэффициент плотности.

________________

________________

________________

vunivere.ru

Щепа технологическая

Технологическую щепу, помимо изготовления строительных материалов и изделий, используют в качестве сырья при производстве сульфитной и сульфатной целлюлозы, полуфабриката тарного картона, гидролизного спирта и т.п.[ …]

Технологические операции и оборудование. В технологии процессах переработки сырья на пиломатериалы независимо i различия выделяют такие операции: продольный раскрой б и брусьев на доски; продольный раскрой и обрезка досок по ши поперечный раскрой досок по длине (торцовка досок), измель кусковых отходов в технологическую щепу.[ …]

Технологическая схема установки непрерывной варки «Импко» на заводе «Потлатч» приведена на фиг. 13. Щепа ленточным транспортером 2 с регулируемой скоростью подается в питающий резервуар 3. Предусмотрена подача щепы в количестве около 700 т/сутки.[ …]

Технологическая щепа из сучьев (ТУ 13-396—77). Применяется только для изготовления стружки внутреннего слоя. Размеры щепы: длина 10—60 мм, толщина не более 20 мм. В щепе допускается содержание коры до 25%, гнили до 3%, зелени (хвоя, листья) до 5%, минеральных примесей до 1 %. Содержание кондиционной щепы не менее 70 %. В одной партии может быть шепа хвойных или лиственных пород. Разрешается поставка щепы смешанных пород.[ …]

Технологическая схема установки типа «Камюр» показана на фиг. 1. Щепа поступает в одну или две металлические воронки 1. Далее она проходит через один или два параллельно установленных дозатора 2 (по числу потоков, питающих варочный котел), вращающихся с переменным числом оборотов. Из дозатора щепа через питатель 3 низкого давления подается в цистерну пропаривания 4, в которой вращается шнек, устанавливаемый концент-рично (в ранее выпускаемых установках) или эксцентрично (ниже оси цистерны). Шнек перемещает щепу от загрузочной части к разгрузочной. Под действием паров, поступающих в цистерну из первого сепаратора 17 (при «холодной» выдувке), и сдувочных паров из варочного котла 10, а также свежего пара из щепы удаляется воздух и скипидар; влажность щепы выравнивается. Давление в цистерне автоматически поддерживается в пределах 0,6—1,7 ати. -Воздух и неконденсируемые газы непрерывно отводятся через регулирующий клапан. Пропаривание продолжается 3—6 мин.[ …]

Технологическая щепа доставляется вагонами-щеповозамл модели 22-478 с вместимостью кузова 135 м3 или в открытых четырехосных вагонах общего назначения с вместимостью кузова 65 м3. В последнем случае щепа выгружается из вагонов кранами, снабженными грейферами. При транспортировке щепы автотранспортом используются специализированные щеповозы ЛТ-7А с саморазгружающимся кузовом вместимостью 37 м3.[ …]

Технологическая щепа, получаемая из сырой древесины, имеет влажность 80н— -120%. Такую же влажность имеют и опилки от лесопильных рам.[ …]

Технологическую щепу, полученную из отработанных деревянных шпал, пропитанных антисептиком, применяют в качестве энергетического топлива (фирма «Emery Tree», Брутон, Англия). Производительность установки составляет более 100 т щепы/сут.[ …]

Технологический процесс производства ДВП сухим способом состоит из следующих операций: пропарки, размола щепы на волокна; сушки волокна; подготовки связующего и добавок; смешивания волокна со связующим и другими добавками; формирования ковра; предварительного уплотнения (подпрессовки) ковра; прессования, кондиционирования плит; механической обработки плит.[ …]

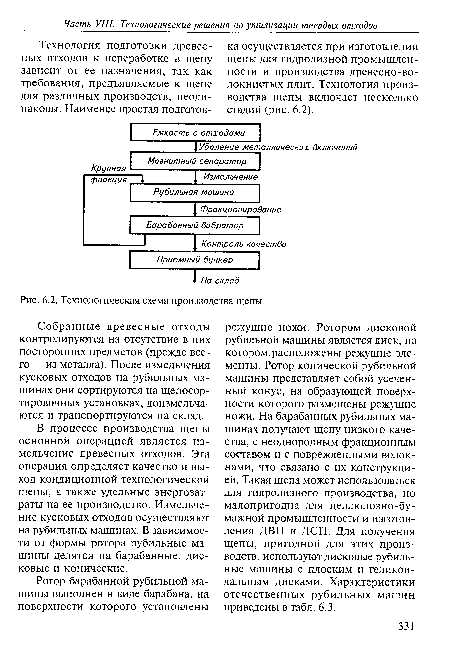

| Технологическая схема производства щепы |  |

Хранение технологической щепы в больших кучах на открытом воздухе стали впервые широко применять в 30-х годах в связи с широким использованием для производства целлюлозы и бумаги отходов лесопиления и деревообработки. Этот способ хранения щепы позволяет снизить производственные затраты на лесных биржах целлюлозно-бумажных предприятий и получает в настоящее время все более широкое распространение при производстве технологической щепы в лесопромышленных предприятиях.[ …]

Подготовка привозной технологической щепы перед ее поступлением в стружечные станки заключается в удалении металлических предметов и неметаллических абразивных материалов. Металлические предметы из щепы можно удалять с помощью электромагнитных шкивов типа ШЭ, подвесных электромагнитных сепараторов типа ЭП, подвесных железо-отделителей типа ЭПР.[ …]

В процессе производства щепы основной операцией является измельчение древесных отходов. Эта операция определяет качество и выход кондиционной технологической щепы, а также удельные энергозатраты на ее производство. Измельчение кусковых отходов осуществляют на рубильных машинах. В зависимости от формы ротора рубильные машины делятся на барабанные, дисковые и конические.[ …]

Нижний лесной склад — это технологическая позиция на которой производится первичная переработка древесины. Поваленные деревья (или хлысты, в зависимости от технологической схемы) доставляются на нижний склад автотранспортом. С деревьев удаляются сучья, они сортируются. Тонкомеры и низкопородные сорта древесины идут на переработку в щепу. Основная масса хлыстов поступает на раскряжевочные линии, где хлысты разделываются на бревна стандартной длины с последующей сортировкой.[ …]

Контроль качества и учет технологической щепы. Каждая от-/жаемая потребителю партия технологической щепы должна соп-зождаться документом, удостоверяющим ее качество и соответствие “бованиям ГОСТ 15815— 83. Контроль качества щепы осуществля-я заводскими лабораториями. Проводится лабораторный ана-5 щепы по следующим показателям: массовая доля коры и гнили; зкционный состав щепы; качество срезов; наличие в щепе мине-1ьных примесей; состав щепы по породам древесины. Технологическую щепу учитывают в кубических метрах плотной :сы с погрешностью до 0,1 м3.[ …]

| 2 |  |

Эти проблемы также в принципе решены технологически. Например, некоторые гидролизные заводы страны работают исключительно на кусковых отходах лесопиления, стружке и опилках. Производство 1 т картона из отходов или дровяной древесины заменяет 10—15 м3 делового сырья. Отходы древесины, измельченные и переработанные в стружку, древесную щепу или дроб-ленку с последующим смешением с вяжущими материалами, например портландцементом или жидким стеклом, дают ценные строительные материалы. Гидравлическое прессование смеси опилок с каустическим магнезитом и раствором хлорида магния или затворение их водой в смеси с цементом, глиной, песком позволяет получать прочные огнестойкие и влагостойкие ксилолитовые, фибролитовые, арболитовые плиты.[ …]

Как известно, изготовление стружки по технологической схеме ру-бительная машина — центробежный стружечный станок наиболее прогрессивно. Для переработки разного по виду сырья (длинномерная дровяная древесина, дрова, кусковые отходы лесопиления, карандаши и шпон-рванина фанерного производства, обрезки деревообрабатывающих цехов и др.) в щепу применяют рубительные машины. По виду рабочего органа рубительные машины разделяются на дисковые и барабанные.[ …]

Измельчение свежего осмола, экстракцию щепы и переработку мисцеллы проводили по типовым режимам, установленным для обычного пневого осмола. При этом все технологические аппараты работали без заметных отклонений. Канифоль из свежего осмола выделяется быстрее и полнее, чем из старого пневого осмола. Время экстракции, как показывают наблюдения за кинетикой экстрагирования, сокращается примерно на 1,5—2 часа, что дает возможность увеличить число экстрактооборотов в единицу времени, а выпуск канифоли и скипидара количественно доводится до выходов из старых пней.[ …]

Велика роль бункеров как стабилизаторов технологического процесса при использовании сырья разных видов. В этом случае для каждого вида сырья (щепы, опилок, стружки-отходов) целесообразно иметь отдельный бункер, что дает возможность обеспечить дозировку (соотношение) этого сырья по количеству и качеству в технологический поток и тем самым повысить стабильность физико-механических показателей плит. Кажущиеся на первый взгляд излишества окупаются повышением качества выпускаемой продукции, что подтверждается зарубежным опытом. На заводе ДСтП в г. Разеибург (США, штат Орегон) в сутки перерабатывают более 2 тыс. т древесных отходов, поставленных автопоездами с деревообрабатывающих предприятий в радиусе до 150 км. Для хранения разных видов отходов на заводе установлено восемь бункеров, в том числе четыре вместимостью по 2000 м3 и четыре 1000 м3.[ …]

Основное оборудование установки: бункер щепы; дозатор щепы; питатель низкого давления; пропарочная цистерна; устройство для очистки щепы; питатель высокого давления; пропиточный аппарат; варочный котел с загрузочным и разгрузочным устройствами; теплообменники; расширительные циклоны; бак постоянного уровня; выносные сита; технологические трубопроводы; запорная и регулирующая арматура; технологические насосы.[ …]

Основным оборудованием для производства технологической щепы являются дисковые ножевые рубительные машины производительностью от 10 до 300 пл. м3/ч. Вместе с тем, выпускаются дисковые резцовые и барабанные ножевые, резцовые рубительные машины для переработки в щепу длин-ника диаметром до 1100 мм, а также обрезков древесины, отходов деревообработки и лесозаготовок.[ …]

К категории измельченной древесины относятся: технологическая щепа, служащая для изготовления древесностружечных плит (ДСП) и получаемая раздроблением малоценной дровяной древесины; стружка — отходы от строгальных и фрезерных станков; опилки, главным образом после рамной распиловки; упаковочная стружка; спичечная соломка и пр.[ …]

Налажено также производство кормовых дрожжей из технологической Щепы и опилок. Питательной средой для их выращивания служат нейтрализованные гидролизат или барда. Полученную дрожжевую суспензию сгущают, обезвоживают и высушивают.[ …]

Предназначены для доизмельчения крупной фракции щепы, отсортированной на верхнем сите сортировок, а также отходов переработки древесины. Полученная в дезинтеграторах щепа может быть использована в качестве добавки к технологической щепе для целлюлозно-бумажного, плитного и гидролизного производства.[ …]

Конструкция сушила определяется размером кусков технологической древесины и принятым способом транспортирования сырья в процессе его обработки. Так, в вагонных ретортах дрова перемещаются в решетчатых вагонетках, которые и определяют туннельный (коридорный) тип сушила. Измельченную древесину (как сыпучий материал) целесообразнее сушить в барабанных, шнековых, вертикальных столбиковых и других сушилках с перемешиванием материала. Крупные куски древесины однородных размеров тоже можно рассматривать, как сыпучий материал. Например, круглые дрова, распиленные на отрезки длиной около 200—300 мм, можно с успехом сушить в. вертикальных сушилах с перемещением материала под влиянием собственного веса. Таким образом, для сушки крупных кусковых материалов (дров и тюлек) и равномерно измельченных сыпучих материалов (щепа, опилки, стружка) можно применять общеизвестные сушила.[ …]

Шнековый питатель предназначен для непрерывной подачи технологической щепы или сечки недревесных видов сырья из загрузочного устройства в варочный аппарат многотрубных установок.[ …]

СЗЩ-2 обеспечивает пневмомеханическую сортировку зеленой щепы хвойных и лиственных пород, заготавливаемой на серийно выпускаемых передвижных и стационарных рубильных машинах. Выход продукции составляет: 45% древесной зелени, 40 % технологической щепы и 15 % топливной щепы.[ …]

В соответствии с ГОСТ 15815—83 коэффициент полнодревесности технологической щепы при свободной ее отсыпке до отправки потребителю равен 0,36. Коэффициент полнодревесности щепы в кузове автомашины или в железнодорожном вагоне после перевозки ее автомобильным или железнодорожным транспортом на расстояние до 50 км равен 0,4, а при перевозке щепы на расстояние свыше 50 км равен 0,42. Эти значения коэффициента полнодревесности могут быть с небольшой погрешностью приняты и для топливной щепы. Коэффициент полнодревесности увеличивается при воздействии пневмопогрузки, достигая при этом величины 0,43.[ …]

По результатам этих исследований можно сделать вывод, что кучи технологической щепы не являются особенно пожароопасными, поскольку влажность поверхностного слоя щепы остается приблизительно равной 60 %. Успешное тушение горящей снаружи щепы достигается применением распыленных водяных струй. Ограничивать объем куч технологической щепы из-за пожароопасности нет необходимости.[ …]

Для переработки кусковых отходов лесопильного производства на технологическую щепу предназначены рубильные машины типа МР2-20 (рис. 6.3). Эта машина может изготавливаться с верхним и нижним выбросом щепы.[ …]

В нашей стране опыты по изучению пожарной опасности кучевого хранения технологической щепы проводились на Сокольском ЦБК. Для проведения их были подготовлены кучи сосновой щепы объемом 42 м3 и еловой щепы объемом 392 м3. Щепа засыпалась в кучи за 10 сут до проведения опытов. Скорость ветра при опытах была 1,1 м/с. За время свободного горения щепы в течение 105 мин поверхность обгорелой щепы составила 30 м2, глубина прогорания 2…5 см, максимальная температура во время горения составила 940° С. Время тушения пожара было 11 мин при подаче воды 0,056 л/м2-с.[ …]

Дровяная древесина, получаемая при рубках ухода, может быть превращена в технологическое сырье или в высокоэффективный вид топлива. С помощью рубильных (в том числе передвижных) машин срубленные деревья и отходы перерабатываются на технологическую щепу для получения из нее целлюлозы, картона, бумаги, древесных плит.[ …]

Рубительные машины для измельчения дров и древесных отходов в топливную щепу изготовляются Гатчинским опытным заводом бумагоделательного оборудования им. Рошаля. Для измельчения в топливную и технологическую щепу отходов лесопиления и деревообработки и низкокачественной древесины в виде маломерного кругляка до 200 мм в диаметре выпускаются рубительные машины МРНП-10 и МРГ-20Н. Это дисковые рубительные машины, причем машина МРНП-10 имеет наклонный загрузочный патрон, а машина МРГ-20Н снабжена горизонтальным загрузочным патроном.[ …]

В перспективе намечается сокращение потребления неделовой древесины (сырья для технологической переработки) и увеличения доли технологической щепы из отходов лесопиления и деревообрабатывающих производств, опилок, стружки-отходов, а также лесосечных отходов. Такая же тенденция использования сырья и за рубежом. Доля отходов от общего объема израсходованного сырья в 1978 г. составила, %: в США 89, Финляндии 82, Норвегии 59, Польше 37, Швеции 46, Швейцарии 38, ФРГ 33, Франции 27 [15]. В США из 89 % отходов от общего объема потребляемого сырья для производства . ДСтП половину составляет стружка-отходы от деревообрабатывающих станков и 12 % опилок.[ …]

Создание специальных машин для измельчения дров и древесных отходов в топливную щепу с оптимальными размерами частиц в настоящее время встречает определенные трудности. Поэтому для производства топливной щепы применяются руби-тельные машины, разработанные для производства технологической щепы. Это оправдано, с одной стороны, необходимостью унификации парка рубительных машин в лесозаготовительной отрасли. С другой стороны, топливную щепу, полученную на таких рубительных установках, можно успешно сжигать вместе с опилками в одних и тех же топочных устройствах. Таким образом, все многообразие древесных отходов может быть сведено к трем видам: смесь топливной щепы и опилок; древесная пыль от шлифования фанеры и древесных плит; кора.[ …]

Находит применение кормовая осахаренная древесноволокнистая масса. Ее получают размолом технологической щепы в дефибраторах на волокно, с добавлением 15-30% кормового гидролизного сахара.[ …]

Рубительная машина МРНП-30 дисковая с наклонным загрузочным патрубком предназначена для измельчения в щепу низкокачественной древесины и крупномерных отходов лесопиления (горбылей и реек). Рубительная машина МРГ-40 дискового типа с горизонтальным загрузочным патрубком обеспечивает переработку в топливную и технологическую щепу низкокачественной древесины в долготье. Кроме того, машина рассчитана на применение ее в комплекте с подающим механизмом М-9 для измельчения в щепу отходов лесозаготовок в виде вершин и сучьев. Максимальный диаметр перерабатываемого кругляка 320 мм.[ …]

В комплект установки для завода непрерывной варки сульфатной целлюлозы системы Камюр (помимо варочного котла) по технологическому потоку входят: бункер для щепы (с вибраторами), дозатор, питатель низкого давления, пропарочная винтовая горизонтальная камера, питатель высокого давления, варочный котел, выдувной резервуар, теплообменники, подогреватели щелока, насосное оборудование и комплекс вспомогательного оборудования. Обычно монтаж начинается с наиболее сложной и трудоемкой операции — установки варочного котла, так как другие монтажные работы (обвязка котла и пр.) можно проводить только после окончания монтажа котла.[ …]

Предназначены для измельчения круглой и колотой древесины, отходов лесопиления и деревообработки (горбыль, рейка) на технологическую щепу для целлюлозно — бумажного, плитного и гидролизного производства, топливную щепу.[ …]

Комплекс древесно-подготовительного оборудования, выпускаемого ЗАО «Петрозаводскмаш», предназначен для окорки, получаемой предприятием древесины, переработки ее в щепу и подачи на склад или непосредственно на варку технологической щепы с требуемыми параметрами.[ …]

Для использования в лесохимической и целлюлозно-бумажной промышленности, в производстве строительных материалов кусковые отходы деревообработки должны быть переработаны в технологическую щепу. Этот процесс осуществляется в лесопильном производстве, а сама щепа является сопутствующей товарной продукцией.[ …]

Анализируя целесообразность переработки кусковых отходов лесопиления и деревообработки на комплекты ящичной тары, Гипролеспром (ТЭО развития и размещения производства тары) пришел к выводу, что кусковые отходы экономически выгоднее перерабатывать на технологическую щепу для целлюлозно-бумажной промышленности, о чем свидетельствуют данные табл. 6 (из расчета 100 м3 отходов).[ …]

Лесосечные отходы — сучья, ветви, вершины имеют сложную и разнообразную форму и их измельчение в рубительных машинах неизбежно сопряжено с получением, с одной стороны, мелочи, а с другой — крупных частиц, которые отсортировываются в процессе производства технологической щепы, образуя так называемые вторичные отходы. При использовании в качестве сырья для производства щепы отходов лесозаготовок таких вторичных отходов образуется 20.. .30 % от объема перерабатываемого сырья.[ …]

Одним из направлений использования древесных отходов является гидролиз, в результате которого получается ряд продуктов, имеющих неограниченный сбыт в народном хозяйстве страны. Для гидролиза используются в основном мягкие отходы преимущественно хвойных пород. Опилки, стружки и щепа допускаются для применения в гидролизном производстве, если давность их хранения в открытом виде не более 4 мес. Примесь коры является вредной для этого вида производства и количество ее в сырье не должно превышать 8%. Длина частиц древесины при гидролизе должна быть не более 40 мм. Допускается примесь щепы с размерами более 40 мм в количестве не свыше 3°/о- На основании этих требований по качеству сырья для гидролизной промышленности, и учитывая малую транспортабельность мягких древесных отходов и щепы, можно заключить, что так же, как и производство технологической щепы, гидролизное производство не может обеспечить полную безотходность лесозаготовительной отрасли промышленности.[ …]

При батарейно-проти оточном способе экстракции содержание канифоли в мисцелле составляет 7—8%, а летучих 2—2,5%. Работа экстракционной батареи характеризуется следующими основными показателями: съем канифоли с 1 м3 экстрактора 3,5—4 кг/час, расход острого пара на отгонку растворителя от щепы 0,45 г на 1 канифольную единицу (КЕ), потери бензина 0,15 г на 1 КЕ и общий расход технологического пара—14 г на 1 КЕ.[ …]

Как показала практика, этот вывод можно отнести и к нецелесообразности переработки на детали тары дровяной древесины, так как переработка дров на детали тары приводит к огромным трудовым затратам, нерациональному использованию оборудования и производственных площадей, а также убыточности ,в целом тарного производства, тогда как переработка дровяной древесины на технологическую щепу будет вполне рентабельной.[ …]

Наибольшее распространение получили дисковые ножевые рубительные машины с 4-16 ножами, по своей конструкции аналогичные как для сульфатного, так и сульфитного способов производства (рис. 7). Главным рабочим органом машины является массивный стальной ножевой диск диаметром до 3000 мм, расположенный на горизонтальном валу в вертикальной плоскости. Частота вращения ножевого диска находится в пределах 250-740 мин»1, а производительность машин колеблется от 10 до 300 пл. м3 баланса в 1 ч. Установленная мощность изменяется в больших пределах и составляет 55-1600 кВт. Масса машин составляет 5,7-55 т. Фундамент и базовые детали машины испытывают ударную прерывистую нагрузку. В зависимости от количества ножей и числа оборотов диска число отрубов в минуту может достигать около 12000. От точности проведенного монтажа зависят качество и постоянство технологических параметров щепы (длина и толщина) и процесс варки целлюлозы.[ …]

ru-ecology.info

Способ определения коэффициента полнодревесности технологической щепы в кучах открытого хранения на площадках деревоперерабатывающих предприятий и цбк

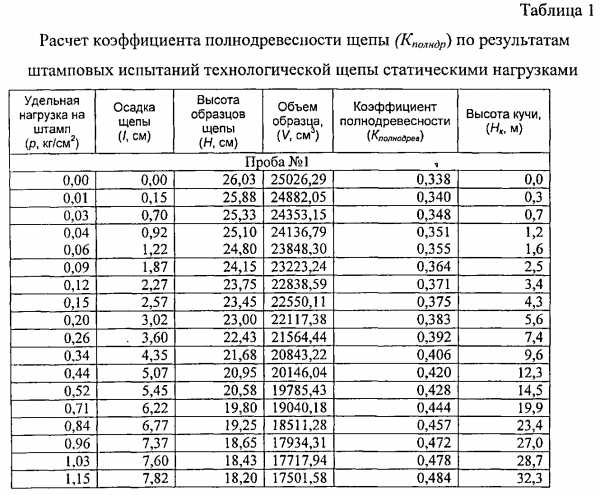

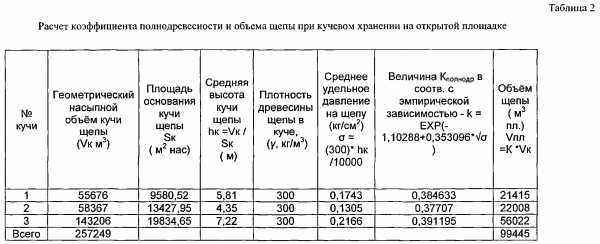

Изобретение относится к области целлюлозно-бумажного производства, в частности к учету объемов технологической щепы в кучах открытого хранения на площадках деревоперерабатывающих предприятий и ЦБК в плотной мере с переводом ее геометрического объема коэффициентом полнодревесности щепы. Способ определения коэффициента полнодревесности технологической щепы в кучах открытого хранения на площадках разработан в зависимости от высоты кучи щепы, ее зернового и породного состава, влажности и сезона заготовки, поставляемой древесины. Техническим результатом является обеспечение достоверности назначения коэффициента полнодревесности технологической щепы в кучах на производственных площадках с приемлемой точностью (стандартная ошибка уравнения регрессии составляет 0,0358 при 95% прогнозах назначения Кполндр). Линейные размеры кучи щепы измеряют с погрешностью 1%. Назначение коэффициента полнодревесности щепы дает возможность получать достоверные результаты по объемам технологической щепы в кучах в момент их обмера. 2 табл.

Изобретение относится к области целлюлозно-бумажного производства, в частности к учету объемов технологической щепы в кучах открытого хранения на площадках деревоперерабатывающих предприятий и ЦБК

Известен «ГОСТ 15815-83 Щепа технологическая». Определяет технические требования и правила приемки, методы испытаний в которых определяют учет щепы в куб. м плотной массы с округлением до 0,1 куб. м и назначение коэффициента полнодревесности щепы. Приведен способ определения коэффициента полнодревесности щепы, основанный на косвенном методе по таблице, только исходя из породы древесины.

К недостаткам известного способа относится назначение коэффициента полнодревесности щепы к перевозкам железнодорожным специальным транспортом в зависимости от расстояния перевозки (км), при этом не учитываются породный состав щепы и другие параметры. Использование данного способа назначения коэффициента полнодревесности в кучах технологической щепы не учитывает вариацию высоты кучи, что приводит к систематическим погрешностям учета щепы, вызывающим существенные недостатки или излишки при учете.

Известен способ «ОСТ 13-74-79 Щепа технологическая. Методы измерения и учета». Данный стандарт устанавливает методы определения плотного объема щепы по насыпному объему (допустимая погрешность 5%) или по массе (допустимая погрешность 3%), методы определения и применения коэффициентов перевода массы щепы в плотный объем. Линейные размеры измеряют с погрешностью 1%.

Недостатки известного способа: измерение насыпного объема щепы производят в емкости с обязательным разравниванием верха щепы и назначение коэффициента полнодревесности по ГОСТ 15815-83, т.е. табличные значения. Допустимая погрешность измерения по данному методу до 5%.

Известен способ, а.с. №543830, кл. 2 G01G 13/00, 1977, учета щепы с помощью устройства, включающего расположенный на раме бункер с вибратором и приводом, секционный тарельчатый питатель с приводом, систему управления, включающую регистрирующее устройство с автоматическими датчиками.

Недостатком известного способа является измерение насыпного объема щепы в момент формирования кучи, и это необходимо для учета цеху подготовки, но не учитывает поступление щепы в кучу одновременно автомобильным и ж. д. транспортом в специальных контейнерах.

Важное отличие предлагаемого способа определения коэффициента полнодревесности технологической щепы состоит в том, что его принимают в зависимости от удельного давления массы щепы (σуд), средней высоты кучи щепы (Hк) и средней объемной насыпной плотности щепы (yср) на площадке открытого хранения в момент обмера, т.е. Кполндр=ƒ(Hк) по эмпирической зависимости

где а и в — экспериментальные коэффициенты, получают из штамповых испытаний проб технологической щепы; σуд — удельное давление от массы щепы.

Величина «σуд» определяется из выражения:

где yср — средняя объемная насыпная плотность, кг/см3; Hср — средняя высота кучи щепы открытого хранения, м; -104 — переводной коэффициент кг/см2 в кг/м2.

Среднюю объемную насыпную плотность технологической щепы (yср, кг/м3) в массиве кучи открытого хранения определяют отношением массы пробы отбора (mщ, кг) к насыпному объему пробы (Vщ, м3) в соответствии с требованиями ОСТ 13-74-79 «Щепа технологическая. Методы измерения и учета» из выражения:

Величину «Hср» определяют из выражения:

где Vг — геометрический объем кучи, м3; Sк — площадь основания кучи, определяемая топогеодезическим методом, м2.

Для определения коэффициентов а и в необходимы штамповые испытания проб технологической щепы, которые проводят при дискретных значениях удельной нагрузки (pуд, кг/см2) для определения осадки пробы щепы (li, см), объема пробы щепы (Vi, см3), высоты пробы щепы (Hi, м) и коэффициента полнодревесности (Кщ).

Коэффициент полнодревесности при штамповых испытаниях определяют из выражения

где Viц — объем пробы щепы в цилиндре, см3; Vгц — геометрический объем цилиндра, см3.

Геометрический объем цилиндра со щепой определяют из выражения

где Dц — диаметр цилиндра испытательного стенда, см. Высоту кучи (Hкi, м), соответствующую удельному давлению при штамповых испытаниях, определяют из выражения

Удельную нагрузку на нижележащие слои «σуд» определяют в зависимости от высоты кучи щепы (Hср, м).

Коэффициенты уравнения а и в вычисляют по результатам измерений плотности щепы при дискретных значениях удельных давлений от вышележащих слоев (pуд, кг/см2).

Удельный объем древесины щепы (δщ, дм3/кг) пробы определяют в соответствии с требованиями ОСТ 13-74-79 по п. 3.7. в емкости с массой щепы до 5 кг по формуле:

где mщ — масса щепы, кг; mc+в — масса емкости с водой, кг; mщ+в — масса щепы с водой, кг; δв — плотность воды, кг/дм3.

Отличием предлагаемого способа определения коэффициента полнодревесности технологической щепы в кучах открытого хранения является учет породного и зернового состава щепы, влажности и сезона заготовки и простота расчетных операций.

Зерновой и породный составы технологической щепы в массиве кучи открытого хранения определяют ситовым методом в соответствии с требованиями ОСТ 15815-83 «Технологическая щепа» из выражения

Xi=mi∗100/m,

где mi — масса остатка на одном сите, г; m — масса навески, г.

Влажность технологической щепы (W, %) в массиве кучи открытого хранения определяют в соответствии с требованиями ОСТ 13-60-81 «Технологическая щепа. Методы ускоренного определения влажности и коэффициента перевода сырой массы в сухую» из выражения

W=(mкщв-mкщ)∗100/(mкщ-mк),

где mк — масса сетчатой коробки, г; mкщв — масса сетчатой коробки со щепой до высушивания; mкщс — масса сетчатой коробки со щепой после высушивания, г. Навески помещают в сушильный шкаф при температуре 130°C+2°C и сушат до постоянной массы с разницей последних замеров не более 0,5 г.

Породный состав технологической щепы в массиве кучи открытого хранения определяют в соответствии с требованиями п.п. 4.4. и 4.5. ОСТ 13-60-81 «Технологическая щепа. Методы ускоренного определения влажности и коэффициента перевода сырой массы в сухую».

Пример

Для производственной проверки заявленного способа были выполнены экспериментальные и полевые измерения кучи технологической щепы. Штамповыми испытаниями проб щепы были установлены коэффициенты а=110288 и в=0,35096. Экспериментальными измерениями были определены высота кучи (табл. 1) и коэффициент полнодревесности щепы по эмпирической зависимости (табл. 2).

где exp — экспонента, основание натуральных логарифмов, равное 2,718282; σ — удельная нагрузка, кг/см2.

Способ определения коэффициента полнодревесности технологической щепы в кучах открытого хранения, отличающийся тем, что, с целью повышения точности его получают в зависимости от удельного давления массы щепы (σуд), средней высоты кучи и средней объемной насыпной плотности щепы по эмпирической зависимости

где а и в — экспериментальные коэффициенты, получаемые штамповыми испытаниями проб технологической щепы; σуд — удельное давление от массы щепы.

www.findpatent.ru