Услуги по нанесению металла в Нижнем Новгороде

Главная / Услуги по нанесению металла от компании ПКФ Старт

Нанесение металла на гипс

Нанесение металла на пластик

Нанесение металла на сталь и железо

Напыление – это высокотехнологический процесс нанесения металлического покрытия на рабочие поверхности механизмов, деталей или конструкций. Для напыления используются разные виды металла, все зависит от специфики готового изделия и условий его дальнейшей эксплуатации.

Стоит выделить ряд преимуществ нанесение металла:

- Возможность обработки любых поверхностей (пластмассы, стекло, различные стали и сплавы, картон, бумага, керамика)

- Широкая сфера применения (тяжелая промышленность, декоративные изделия, пищевая и химическая промышленность, фармакология и медицина, автомобильная промышленность)

Компания ООО ПКФ «Старт» осуществляет работу методом Вакуумного напыления.

Для работы мы используем комплекс современного оборудования, регулярно проходящего модернизацию. Грамотный подбор материалов и сотрудничество с проверенными поставщиками позволяют нам выполнять заказы любой сложности, создавая покрытия с требуемыми технико-эксплуатационными характеристиками.

Где применяется металлическое напыление

- Вакуумное напыление автомобильных деталей (колесные диски, восстановления отражателей фар, тонирование стекол и зеркал)

- Вакуумное напыление сантехнических изделий (смесители, ручки и кнопки бочков и унитазов, душевые лейки)

- Вакуумное напыление хромом (чаще всего сувенирная продукция, рекламная (промо-стенды, вывески, подарочная упаковка), тара ПЭТ, стеклотара, мебельная фурнитура, элементы интерьера и сантехники)

- Вакуумное напыление церковной утвари

Виды и способы нанесения металлического напыления на поверхность

Процессы напыления металлов выполняют несколькими способами:

- Вакуумное напыление – универсальный и эффективный способ металлизации любых поверхностей.

Процесс напыления проходят в три этапа:

Процесс напыления проходят в три этапа:

- Создание необходимого вакуума

- Распыление материала

- Проверка изделия на дефекты, упаковка готовой продукции

Данным методом возможно обработать любое изделие.

- Лазерное напыление – нанесение металлического покрытия осуществляется с помощью лазерного оборудования, благодаря чему напыление производится с математической точностью. Данный метод позволяет получать изделия высокой прочности без дефектов и повреждений.

- Порошковое напыление – нанесение покрытия полимерными материалами. Полимерные соединения наносятся электростатическим пистолетом. Такой метод позволяет наносить покрытия с высокими защитными и декоративными свойствами.

- Плазменное напыление — позволяет получить чистое покрытие с высокими показателями адгезии (прочное сцепление разнородных поверхностей). За счет быстрой обработки изделие не подвергается деформации, перегреву и окислению.

- Ионно-плазменное напыление – процесс напыления происходит за счет нагрева исходного материала до состояния кипения и его конденсации на поверхности изделий.

Чаще всего плазменное напыление используют для создания декоративных и защитных покрытий.

Чаще всего плазменное напыление используют для создания декоративных и защитных покрытий.

- Магнетронное напыление — выполняется методом катодного распыления в плазменной среде для нанесения на изделие сверхтонкой пленки. Преимущества магнетронного метода; высокая эффективность процесса, точность химического состава напыления, равномерность покрытия; возможность использования любых металлов.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Результат работы нашей компании

Результаты вакуумного напыления используем для обработки пластмассовых, металлических и стеклянных изделий:

- Эстетичный вид готового изделия, поверхность становится зеркальной

- Защита от коррозии и вредных воздействий

- Реставрация предметов старины до начального вида

- Возможность напыления под золото

- Повышает прочность и износоустойчивость

- Восстановление автомобильных деталей (диски, решетки радиаторов, отражателей фар)

Наша продукция доставляется с помощью транспортных компаний:

- Регион Экспресс

- Деловые линии

- Грузовозофф

- Автотрейдинг

- Авиокарго

- Экспресс Авто

- Желдор Экспедиция

Доставка также осуществляется наемными машинами непосредственно с завода.

Хотите оставить заявку?

Более подробную информацию о наших услугах вы можете получить, позвонив нам или связавшись с представителями компании онлайн. Ждем ваших заявок!

Отправляя форму, я даю согласие на обработку персональных данных.

* — Поля, обязательные для заполнения

Контакты

2009 — 2022 © ООО ПКФ Старт

Карта сайта / Политика конфиденциальности

На этом сайте используются файлы cookie. Продолжая просмотр сайта, вы разрешаете их использование. Подробнее. Закрыть

Способы напыления металлов

Традиции производства металлических изделий накапливались столетиями. Наука многократно модернизировала общепринятые технологические схемы, но всегда оставались существенными сырьевые и энергетические потери на всех этапах техпроцесса. Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.

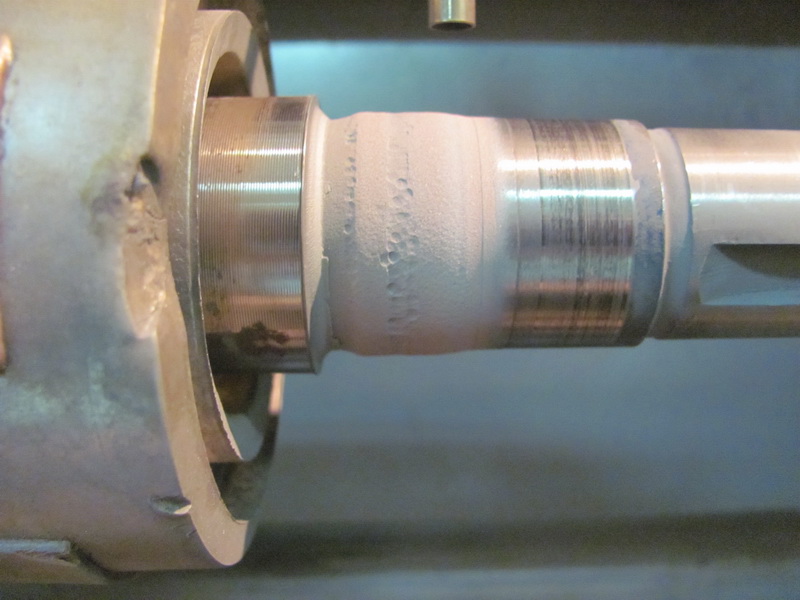

Технология напыления металлов является современным способом нанесения однородного металлического слоя на деталь при использовании раскаленной скоростной струи, имеющей в своем составе порошковые элементы, осаждающиеся на базисном металле при ударном столкновении с ним. Для выбора оптимального метода напыления металла следует принимать во внимание форму и размерные габариты деталей; точность и характер погрешности покрытия, его технико-эксплуатационные особенности; расход на базовое и дополнительное оснащение, порошковые материалы, на черновое и заключительное обрабатывание покрытий и прочее.

Однако порошковое напыление металла вовсе не ограничивается одним лишь производством деталей из порошков. Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

Сущность вакуумного напыления металлов состоит в том, что требуемый материал в результате сильного нагревания в вакуумном пространстве переходит в пар, который конденсируется в виде плоской пленки на наружной стороне тех или иных изделий.

Процесс термонапыления относительно прост и включает такие операции: расплавка металлического сырья в специальном пистолете (горелке) и напыление металла в жидком состоянии на заблаговременно обработанную поверхность при помощи сжатого воздуха. В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

Данный способ обработки идеально подходит для напыления труднодоступных участков. При его использовании следует контролировать дистанцию между пистолетом и обрабатываемым изделием, поддерживать оптимальную температуру напыления, соблюдать чистоту. Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность.

При осуществлении плазменного или газоплазменного напыления металла в качестве источника тепла выступает электродуга, возникающая между парой электродов. В зону ее горения нагнетается инертный газ, способный ионизироваться и образовывать плазму (температурой до 15000 °С). В плазменную струю поступает порошок наносимого металла, который плавится и переходит на обрабатываемую подложку. Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

В наиболее ответственных задачах для получения максимальной адгезии и прочности покрытий плазменную обработку осуществляют в вакуумном оборудовании для напыления металлов при низком давлении. Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Газодинамическое напыление металла заключается в образовании покрытий при взаимном ударении холодных микрочастиц металла, убыстренных ультразвуковой газовой струей, с подложкой детали. При контакте не расплавленных микрочастиц с поверхностью получается их пластическая трансформация и кинематическая энергия переходит в тепловую и адгезионную, способствуя образованию однородного слоя из прочно уложенных частиц металла. Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

Лазерное напыление металла представляет собой технологию восстановления изделий путем обработки их лазерным лучом света, генерируемым при работе оптико-квантового генератора. Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Разработаны многочисленные установки для напыления металла. Как правило, они производятся в двух исполнениях: стационарном и мобильном, кроме этого могут функционировать как в закрытых цехах, так и на открытой местности для обработки крупногабаритной продукции. Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Что такое металлический спрей? | MSSA

+61 7 3823 1004

Инженерные поверхности для исключительной производительности

Инженерные поверхности для исключительной производительности

Напыление металла — это процесс, который используется во всем мире более 100 лет, при котором расплавленный металл или размягченные частицы наносятся на подготовленную поверхность (подложку) до усиливают его свойства (твердость, антикоррозионные, износостойкие, диэлектрические, восстанавливающие размеры и др.). Не используются растворители или химикаты , только чистый металл . Материалы подложки включают металлы, стекло, углеродное волокно, пластик, гипс, полистирол, керамику и дерево. Дуговое напыление металла, часто используемое в качестве альтернативы процессу цинкования, имеет низкое тепловложение во время напыления, что устраняет риск деформации компонента. Нет ограничений на размер компонента, на который наносится металлическое напыление, и эти компоненты можно обрабатывать на месте, что означает отсутствие проблем с транспортировкой или ожиданием. Конкретные работы требуют дополнительной защиты в критических зонах, процесс Metal Spray позволяет оператору изменять толщину покрытия для удовлетворения этой потребности.

Нет ограничений на размер компонента, на который наносится металлическое напыление, и эти компоненты можно обрабатывать на месте, что означает отсутствие проблем с транспортировкой или ожиданием. Конкретные работы требуют дополнительной защиты в критических зонах, процесс Metal Spray позволяет оператору изменять толщину покрытия для удовлетворения этой потребности.

Наше оборудование для напыления металла включает в себя дуговое напыление, пламенное напыление, плазменное напыление, высокоскоростное воздушно-топливное (HVAF), высокоскоростное кислородно-топливное (HVOF), лазерное наплавление, оборудование для сварки распылением, а также вспомогательное оборудование. Более подробную информацию о каждом процессе можно получить, щелкнув соответствующие вкладки.

Этот процесс в основном используется для антикоррозионной защиты, модификации/улучшения поверхности и восстановления технических размеров и использовался во всех мыслимых отраслях, включая аэрокосмическую, автомобильную, морскую, биомедицинскую, сельское хозяйство, космические путешествия, производство электроэнергии, инфраструктуру, горнодобывающую промышленность и многие другие. больше приложений. Области применения Surface Enhancement включают, но не ограничиваются: заменой твердого хрома, твердосплавным покрытием, искрозащитным, антипригарным и нескользящим покрытием.

больше приложений. Области применения Surface Enhancement включают, но не ограничиваются: заменой твердого хрома, твердосплавным покрытием, искрозащитным, антипригарным и нескользящим покрытием.

Чем металлическое распыление отличается от цинкования?

- Распространенное заблуждение относительно антикоррозионных покрытий состоит в том, что они могут быть заполнены только цинком, тогда как на самом деле Metal Spray может предложить 4 варианта антикоррозионных покрытий, каждый из которых имеет собственное название: Цинк 99,99 %, цинк-алюминиевый сплав 85/15, алюминий 99,5% и алюминий-магний 5% .

- Без времени отверждения это означает, что компоненты и структуры готовы к использованию сразу после нанесения.

- Низкое тепловложение при напылении устраняет риск деформации компонента .

- Низкое тепловложение устраняет риск термической металлургической деградации .

Приведенное выше видео поможет подчеркнуть низкое тепловложение показывая примеры

, которые теряют четкость, искажаются, деформируются или даже плавятся при воздействии высокой температуры. - Герметичные полые конструкции могут обрабатываться без риска взрыва .

- Размер обрабатываемого компонента не ограничен.

- Компоненты можно обрабатывать на площадке , что означает отсутствие проблем с транспортировкой или ожиданием.

- Нет проблем с утилизацией стоков.

- Требуются уменьшенные запасы цинка. Оборотные средства не связаны в ванне с расплавленным цинком.

- Топливо не требуется для поддержания расплавленного цинка, когда процесс не работает.

- Напыление металла восстанавливает защиту от коррозии на поврежденных участках сварных швов из оцинкованной стали (для этого существуют международные стандарты).

- Толщина покрытия может варьироваться для обеспечения дополнительной защиты в критических зонах.

- Процесс распыления металла не ограничивается цинком .

- Алюминий, сталь, бронза и т. д. также могут применяться для различных целей.

- Из-за гальванического шлака не требуется никаких доработок.

- Покрытие Metal Spray является пористым и, следовательно, идеальная поверхность для нанесения краски или порошкового покрытия (если требуется, поскольку в этом нет необходимости).

- Нет необходимости в предварительном травлении и т. д.

Чем металлическое распыление отличается от покраски?

- Материалы стабильного качества и чистоты, не требуют смешивания перед нанесением.

- Материалы имеют бесконечный срок годности при правильном хранении .

- Требуется меньше шагов процесса.

- Это упрощает контроль качества и снижает вероятность ошибок.

- Напыляемые компоненты не требуют длительного отверждения или высыхания , что позволяет лучше использовать площадь пола.

- Напыление цинка, алюминия и их сплавов обеспечивает эффективную коррозионную стойкость и немедленную защиту .

- Напыленные металлы более прочные , чем краски и , могут выдерживать более грубое использование .

- Даже при повреждении напыленного слоя жертвенное действие предотвращает коррозию .

- Металлы можно наносить распылением в более широком диапазоне климатических условий (температура и влажность) , чем краски.

- Материалы , используемые с начала 1900-х годов , не изменились и используются до сих пор , тогда как многочисленные системы окраски многократно заменялись.

Знаете ли вы? Доктор Макс Ульрих Шооп (на фото выше) впервые применил напыление металла в начале 1900-х годов, когда он, стреляя пулями из игрушечной пушки, которую он купил для своего маленького сына, обнаружил, что расплавленный свинец и цинк прилипают практически к любой поверхности.

Остались вопросы? Позвоните нам по телефону (07) 3823 1004 или нажмите здесь, чтобы отправить нам электронное письмо.© 2022 Поставки металлического спрея Австралия

Процесс — Metallisation Ltd

Перейти к содержимомуТермическое напыление, также широко известное как металлическое напыление, представляет собой процесс обработки поверхности/покрытия, при котором на поверхность другого материала можно напылять широкий спектр металлов и керамики.

Термическое напыление широко используется для обеспечения защиты от коррозии черных металлов или изменения свойств поверхности напыленных изделий, таких как улучшение износостойкости или теплопроводности.

Диапазон применения термического напыления широк, и некоторые из них представлены в нашем разделе решений . Если вы не можете найти точное приложение, возможно, мы все же сможем вам помочь. Мы будем рады обсудить с вами ваши конкретные требования, поэтому свяжитесь с нами или с одним из наших торговых посредников, которые будут рады помочь.

Основы процесса

Все методы термического напыления включают распыление мелких расплавленных или размягченных частиц на подготовленную поверхность, где они прилипают и образуют сплошное покрытие. Для создания расплавленных частиц требуется источник тепла, распыляемый материал и метод распыления/выбрасывания. При контакте частицы уплощаются на поверхности, застывают и механически связываются сначала с шероховатой подложкой, а затем друг с другом по мере увеличения толщины покрытия.

Металлораспылительное оборудование подразделяется на четыре основные категории: пламенное распыление, дуговое распыление, плазменное распыление и высокоскоростное кислородное топливо (HVOF). Пятый, более современный процесс — это лазерная плакировка. Более подробную информацию о каждом процессе можно посмотреть ниже.

Пятый, более современный процесс — это лазерная плакировка. Более подробную информацию о каждом процессе можно посмотреть ниже.

Процесс пламенного распыления

Источник тепла

Газовое топливо* и кислородное пламя (*обычно пропан или ацетилен).

Материал

Проволока, порошок или керамические стержни

Перенос

Сжатый воздух (проволочное пламя)

Процесс

Газовое топливо и кислород смешиваются и поджигаются для образования пламени. Материал, будь то проволока или порошок, подается в пламя. Для проволочного пламенного напыления материал расплавляется, а сжатый воздух, проходящий через распылительное сопло, распыляет расплавленный металл и распыляет его на заготовку. Чем больше диаметр проволоки, тем выше скорость распыления. При порошковом пламенном распылении частицы порошка (металлические или керамические) размягчаются в пламени, и скорость газов пламени через сопло распыляет размягченный порошок на заготовку.

Посмотреть видео с пламенным спреем

Посмотреть продукты для распыления пламени

Процесс дугового напыления

Heat Source

Electric Arc

Material

Wire

Transfer

Compressed air

Process

Two wires (hence a common term for the process is Twin Wire Arc Spray ), подаются в пистолет и электрически заряжаются, один положительный и один отрицательный. Провода прижимаются друг к другу и образуют электрическую дугу, расплавляя провод. Сжатый воздух, проходя через сопло, распыляет расплавленный металл и распыляет его на заготовку. Существует три метода подачи проволоки: толкать, тянуть и толкать/тянуть. Чем выше текущий рейтинг системы, т.е. 350A, 700A и т. д., тем выше скорость распыления.

Посмотреть видео дугового распыления

Процесс плазменного напыления

Тепловой источник

Плазменная дуга

Материал

Порошок (Ceramic, металл, пластмассы)

Transfer

Via Plasma Jet

Process

Via Plasma Jet

Process

. газ, нагретый до такой высокой температуры, что он ионизируется и становится электропроводным. В случае плазменного напыления плазма создается путем зажигания электрической дуги между соплом и электродом внутри плазменной пушки. Затем из сопла выходит плазменная струя. Частицы порошка впрыскиваются в эту струю, где они размягчаются, а затем ударяются о поверхность с высокой скоростью, образуя сильно прилипающее покрытие. Заготовка остается холодной, поскольку плазма локализована в пистолете.

газ, нагретый до такой высокой температуры, что он ионизируется и становится электропроводным. В случае плазменного напыления плазма создается путем зажигания электрической дуги между соплом и электродом внутри плазменной пушки. Затем из сопла выходит плазменная струя. Частицы порошка впрыскиваются в эту струю, где они размягчаются, а затем ударяются о поверхность с высокой скоростью, образуя сильно прилипающее покрытие. Заготовка остается холодной, поскольку плазма локализована в пистолете.

Плазменное видео скоро будет

Процесс распыления HVOF

Тепловой источник

Топливо (жидкий или газ) и кислородное пламен

Материал

Порошок (металл)

Перенос

через Fulme

Process

. керосин в нашей системе) смешивается с кислородом и воспламеняется. Дымовые газы проходят через сужающееся/расширяющееся сопло и ускоряются примерно до 1500 м/с.

Процесс напыления проходят в три этапа:

Процесс напыления проходят в три этапа: Чаще всего плазменное напыление используют для создания декоративных и защитных покрытий.

Чаще всего плазменное напыление используют для создания декоративных и защитных покрытий.