Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

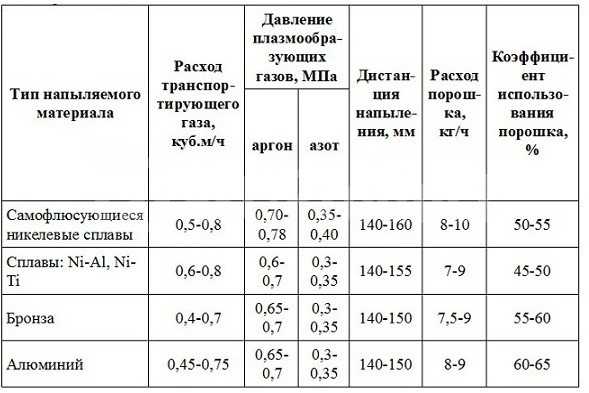

Режимы работы оборудования при газоплазменном напылении

Технология напыления

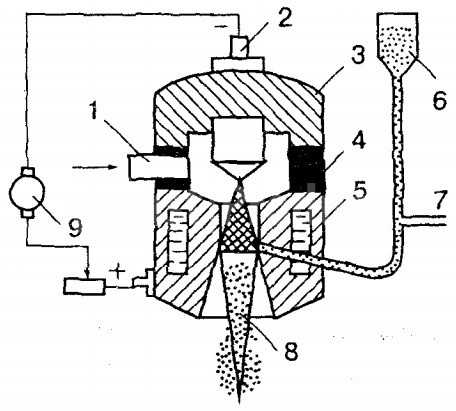

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

plast-product.ru

обзор видов обработки и оборудования

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

wikimetall.ru

Технологии

Газотермическое напыление – способ обработки поверхности, при которой различные металлы и керамика в виде проволоки и порошков напыляется на обрабатываемое изделие.

Газотермическое напыление применяется для защиты от коррозии или изменения их поверхностных свойств для улучшения параметров износостойкости или тепловой проводимости.

Все виды газотермического напыления предполагают формирование капель (частиц) малого размера расплавленного материала и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым прочное покрытие.

Для создания расплавленных частиц применяется мощный источник высокой температуры. После контакта с обрабатываемой поверхностью, частицы сглаживаются на ней, застывают и механически закрепляются, во-первых на основании и затем друг на друге, поскольку толщина покрытия увеличивается в процессе обработки.

Так как в расплавленных частицах содержание тепловой энергии по отношению к размеру распыляемых компонентов мало, то во время процесса на основу передается очень маленькое количество тепловой энергии. В связи с тем, что повышение температур в распыляемых частицах минимально, то тепловой деформации обычно не наблюдается. Это является основным преимуществом термического напыления перед способом горячей гальванизации.

Применение термометализации.

Термическая металлизация — это технология, которая защищает и значительно продлевает срок службы различного рода оборудования в самых неблагоприятных условиях и в ситуациях, когда покрытие имеет жизненно важное значение.

Существует огромное разнообразие металлопокрытий, но из всего этого многообразия можно выделить 2 основные группы:

Группа 1 — антикоррозионные и декоративные покрытия;

Группа 2 – инженерные покрытия, такие как износостойкие и теплоизолирующие.

Широко применяются четыре основных типа термической металлизации:

Электродуговая металлизация (ARC SPRAY)

Газопламенное напыление (FLAME SPRAY)

Плазменное напыление (PLASMA SPRAY)

Сверхзвуковое напыление (HVOF)

Электродуговое напыление:

Источник высокой температуры: электрическая дуга.

Материал для напыления: проволока.

Перемещение расплавленного металла:воздух от компрессора.

Процесс:

При электродуговом напылении дуга формируется при контакте двух противоположно заряженных металлических проволок. Расплавленный металл распыляется через воздушное сопло на заготовку. Подача проволоки происходит при помощи электрического или пневмопривода и редуктора.

Проволока может подаваться тремя разными способами, каждый из которых имеет свои преимущества.

Push — это способ, при котором проволока проталкивается через привод к пистолету,

Pull – это способ, при котором проволока протягивается от привода, установленного на пистолете,

Push/Pull –это комбинация двух предыдущих. Проволока подается из портативных MIG катушек либо бочек, в зависимости от требования заказчика.

Газопламенное напыление.

Источник высокой температуры: смесь газа и кислорода (ацетилен или пропан).

Материал для напыления: проволока, порошок или керамический пруток.

Перемещение расплавленного металла: воздух от компрессора.

Процесс:

Проволока подается при помощи приводных валиков через кислородно-пропанное пламя, где она плавятся.

Через воздушное кольцевое сопло происходит выброс струи сжатого воздуха, который распыляет расплавленный материал на поверхность обрабатываемого изделия.

Подача проволоки происходит при помощи пневмопривода и редуктора, которые являются частью пистолета. Диаметр проволоки, которая используется для термического напыления, варьируется от 1.6мм до 4.76мм (1/16” до 3/16”).

Проволока обычно подается из катушек или бочек.

Плазменное напыление.

Источник высокой температуры: плазменная дуга. Материал для напыления: металл, керамика.

Перемещение расплавленного металла: плазменная струя.

Процесс:

Плазма — термин, используемый для того, чтобы описать газ, который был разогрет до такой высокой температуры, что он ионизируется и становится электрически проводящим. В случае плазменного распыления, плазма создается электрической дугой, горящей в зоне носика плазменной горелки, и газ дуги сформирован в плазменную струю. Частицы порошка водятся в эту струю, где они плавятся и затем переносятся на обрабатываемую поверхность с высокой скоростью.

Температура зоны обработки остается сравнительно низкой (до 200оС), потому что плазма локализована в горелке.

Сверхзвуковое напыление.

Источник высокой температуры: жидкое топливо и кислород,

Материал для напыления: порошок.

Перемещение расплавленного металла: струя пламени.

Процесс:

Топливо (в нашем случае керосин) смешивается с кислородом и поджигается. Продукты сгорания проходит через сопло горелки с уменьшающимся диаметром и ускоряются до скорости приблизительно 1,500 м/сек. Порошок вводится в струю пламени, где плавится и разгоняется до скорости пламени.

Высокая скорость воздействия частиц металла на обрабатываемую основу обеспечивает очень плотную структуру покрытия.

Схема горелки дугового металлизатора

Внешний вид дугового металлизатора

Схема газопламенной горелки

Система газопламенного напыления

Схема плазменной горелки

Система плазменного напыления

Схема сверхзвуковой горелки

Система сверхзвукового напыления

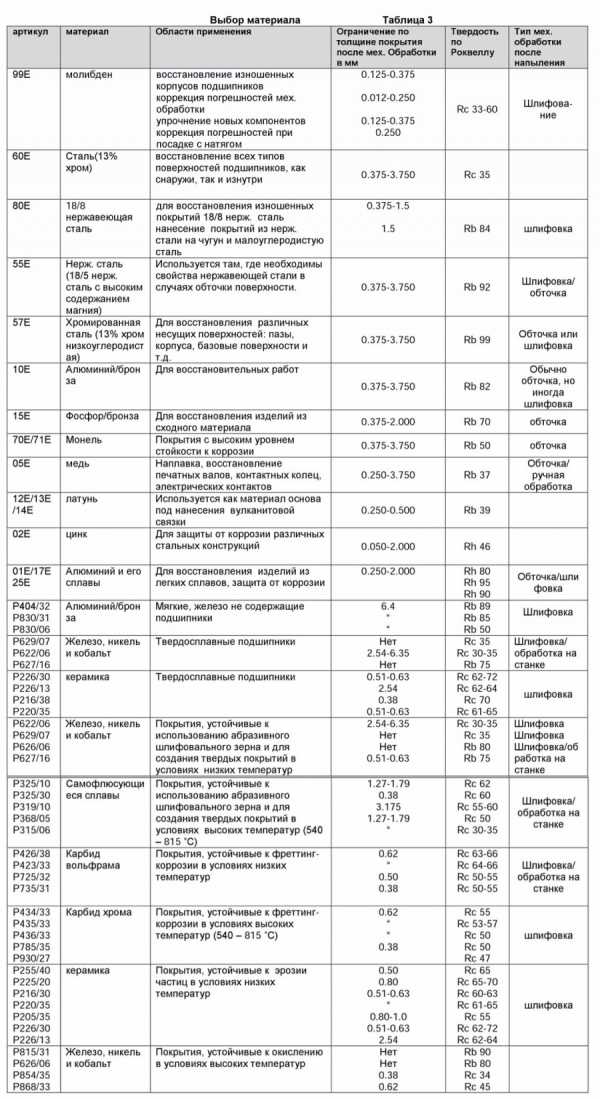

Руководство для выбора пригодных для напыления деталей.

Термин инженерные покрытия в термометаллизации означает напыление металла на детали различных машин для восстановления изношенных или неправильно обработанных поверхностей и придание поверхности новых деталей необходимых качеств, таких как износостойкость, антикоррозионная устойчивость и т.д.

Изначально нанесение инженерных покрытий ограничивалось только восстановлением изношенных покрытий, но со временем с внедрением новых технологий, удалось добиться восстановления поверхности деталей с высоким напряжением, таких как газовые турбины двигателей самолетов.

Пригодность процесса термометаллизации для той или иной области применения можно определить, опираясь на следующие фундаментальные принципы:

Материалу основе не придается дополнительная прочность благодаря напылению. Поэтому очень важно подготовить деталь под напыление таким образом, чтобы она выдерживала механическую нагрузку, которой она будет подвергаться во время процесса обработки. Например: Изношенная до состояния превышающего допустимую норму, необходимую для шлифовки, ось коленчатого вала не может быть восстановлена.

Напыление не возможно, если часть поверхности детали или вся поверхность детали подвержена поперечной нагрузке. Например: зубья шестерни, пазы, резьба и т.д. не могут быть восстановлены с помощью напыления

Напыление не возможно, если поверхность обрабатываемой детали подвержена точечной нагрузке. Например: игольчатые ролики и пазы роликоподшипников, где несущие элементы находятся в непосредственном контакте с напыленным покрытием.

Напыление не возможно, если поверхность детали подвергалась процессу упрочнения, такому как азотирование.

Принимая во внимание все перечисленное выше, практически все металлические поверхности и поверхности из различных сплавов могут быть обработаны с помощью металлизации:

Опорные поверхности

К ним относятся опоры подшипников, шестерен и зубчатых передач, т.д. Подшипники или другие элементы могут быть установлены с помощью прессовой, скользящей посадки или посадки с натягом и могут иметь различные формы шпоночных канавок, но все они могут быть обработаны с помощью металлизации.

Корпуса деталей

Для напыления корпусов деталей применяется такая же технология, что и для опорных поверхностей с небольшими изменениями обработки внутренних диаметров.

Установочные поверхности

За исключением напыления плоских и внутренних поверхностей не возникает никаких сложностей.

Несущие поверхности.

Выбор материала для напыления несущих поверхностей определяется материалом соприкосновения этих поверхностей. Например: На шейку коленвала работающую внутри подшипника из белого метала, можно напылить любой металл, а детали из олова/бронзы или олова/индия или алюминиевые подшипники скольжения должны быть обработаны с помощью 60Е или 103Т.

Подшипники.

В стандартных случаях напыления шариковых или роликовых подшипников производится напыление корпуса или опорной поверхности, как описано выше. Восстановление бронзовых подшипников осуществляется непосредственно напылением слоя на поверхность подшипника.

Уплотнительные контактные поверхности.

При обработке набивки сальника необходимо обращать внимание на разновидность набивки

Пример выбора покрытий

Выбор наносимого покрытия зависит от способа последующей обработки поверхности. Если впоследствии вы будите обрабатывать поверхность с помощью шлифовального станка, то предпочтительнее использовать 60Е 13% хромированную сталь, если нет, то лучше использовать 57Е, так как покрытие, полученное с использованием этого материала, может быть обработано на токарном станке.

Все нанесенные в процессе термонапыления материалы имеют способность, остывая, сжиматься. Вследствие усадки возникает напряжение внутри обрабатываемой поверхности, образуются трещины, либо происходит отслоение покрытия. Степень усадки поверхности зависит от используемого материала, 60Е 13% хромированная сталь имеет самую низкую степень усадки, а 80Е (18/8 нержавеющая сталь) и 30Е (низкоуглеродистая сталь) – самую высокую. Такие материалы, как 60Е и 57Е, не только обладают превосходными антикоррозионными свойствами, так же не нуждаются в дополнительной механической обработке, но и имеют очень низкий процент усадки.

www.spraymet.ru

1.3.7. Металлизация напылением

Сущность метода состоит в нанесении расплавленного металла на поверхность защищаемого изделия с помощью струи сжатого воздуха или инертного газа. Частицы расплавленного металла, двигаясь с большой скоростью, ударяются о поверхность основного металла и сцепляются с ней, образуя металлическое покрытие. Металл поступает в распылитель в виде проволоки и расплавляется либо в газовом пламени, либо в электрической дуге, создающейся между двумя электродами. Проволока подается специальным механизмом со скоростью до 2,5 м/мин.

Покрытия наносят с целью защиты изделий от коррозионного воздействия среды, для восстановления изношенных трущихся поверхностей, для придания изделиям жаростойкости. Металлизацией можно покрывать большие сложной формы конструкции в собранном виде.

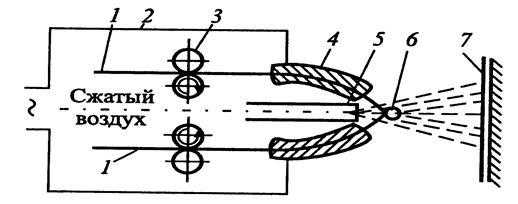

На рис. 7 приведена схема устройства электрометаллизатора проволочного типа. Концы проволок, по которым проходит электрический ток, выходя из наконечника (4), встречаются и возникает вольтовая дуга, под действием которой концы проволок расплавляются. Струя сжатого воздуха через сопло (5) распыляет расплавленный металл.

Рис. 7. Схема устройства электрометаллизатора:

Вместо двух проволок можно взять три и подавать на них ток от трехфазного источника тока. В этом случае образуется сочетание электрических дуг, горящих между концами различных проволок. Такой металлизационный аппарат применяют обычно для получения псевдосплавов (искусственных сплавов железа с медью, цинком, алюминием и т.д.). Полученные таким образом псевдосплавы обладают очень высокими антифрикционными свойствами. При газовой металлизации происходит более мелкое и равно-мерное распыление металла. При электрической металлизации из-за невозможности одинакового оплавления концов проволоки в напыленном слое обнаруживают частицы различных размеров — от 10 мкм до 100 мкм. Такая неоднородность частиц по размерам ухудшает физико-механические свойства металлизированных покрытий. Основной металл детали в процессе металлизации нагревается весьма незначительно, поэтому он не претерпевает структурных изменений и его усталостная прочность не понижается.

Получаемое покрытие имеет чешуйчатую структуру и высокую пористость. При металлизации расходуется большое количество металла на угар и распыление, покрытие имеет пористую структуру, неравномерную толщину и низкую адгезию к металлу. Толщина получаемого слоя обычно равна 0,5-0,7 мкм.

Метод напыления применяется в промышленности для защиты крупногабаритных конструкций в собранном виде, например, газгольдеров, резервуаров и т.д. В химическом машиностроении он не нашел широкого применения вследствие недостатков, указанных выше. Известно только применение алюминиевых покрытий, полученных подобным способом, для защиты от коррозии оборудования заводов, перерабатывающих сернистые нефти, вулканизационных котлов и подобных аппаратов.

1.3.8. Плакирование

Плакирование является наиболее совершенным методом защиты малостойких металлов сплавами или металлами, обладающими повышенной коррозионной стойкостью.

Способ плакирования заключается в том, что на матрицу основного металла накладывают с обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное изделие.

Для плакирования применяют металлы и сплавы, обладающие хорошей свариваемостью: углеродистые и кислотостойкие стали, дюралюмины, сплавы меди.

В качестве защитного покрытия для плакирования используют алюминий, тантал, молибден, титан, никель, нержавеющие стали.

Толщина плакирующего слоя колеблется от 3 до 40% от толщины защищаемого металла. Плакированную сталь можно подвергать всем видам механической обработки, в том числе штамповке и сварке.

Металлургическая промышленность выпускает углеродистую сталь в виде листов марок Ст.З, 10, 15К, 20К и др., плакированную хромистыми, хромо-никелевыми и другими высоколегированными сталями (08Х17Т, 08X13, 10Х17Н13М2Т, 15Х25Т, 12Х18Н10Т и др.) различной толщины. Известны также сплавы, плакированные медью, серебром, алюминием. В электрохимической промышленности нашли широкое применение бианоды — плакированные электроды, основу которых составляет титан или тантал, а защитный слой состоит из платины, родия, иридия.

Метод плакирования позволяет экономить дорогостоящие металлы или высоколегированные сплавы и находит широкое применение в промышленности.

studfiles.net

Мир современных материалов — Холодное газодинамическое напыление

Метод холодного газодинамического напыления металла (англ. – cold spray, cold gas dynamic spraying) состоит в том, что твердые частицы металла, температура которых значительно меньше их температуры плавления, разгоняются до сверхзвуковой скорости и закрепляются на поверхности при соударении с нею.

Сущность метода холодного газодинамического напыления металла включает в себя формирование в сопле сверхзвукового газового потока, подачу в этот поток порошкового материала с размерами частиц 0,01-50 мкм, его сверхзвуковое ускорение в сопле и направление частиц порошка на поверхность изделия. Ускорение частиц возможно в среде холодных или подогретых газов, таких как: воздух, гелий, азот. Значения температуры существенно ниже температуры плавления материала порошка (0,4-0,7Тпл). Технология холодного газодинамического напыления позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. Покрытия, нанесенные этим методом, механически прочны и имеют высокую адгезию к подложке.

Явление формирования покрытий методом холодного газодинамического напыления впервые было обнаружено в Институте теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения Российской академии наук (ИТПМ СО РАН) в начале 80-х годов прошлого века. Они показали, что для формирования покрытия необязательно, чтобы частицы находились в расплавленном или предрасплавленном состоянии, а покрытия можно получать из частиц с температурой значительно ниже их температуры плавления, в отличие от традиционных методов напыления.

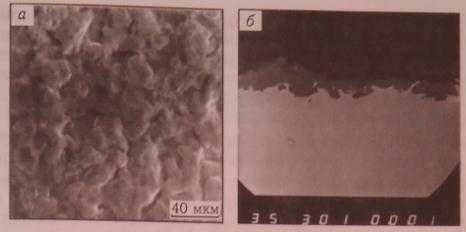

Рис. 1. Микрофотографии покрытий [1].

Основные экспериментальные факты:

1. Наиболее важным параметром при холодном напылении является скорость частиц, именно от ее величины зависят адгезия, пористость, микротвердость покрытий и др. Для всех частиц с диаметром d£50 мкм существует «пороговая» величина скорости взаимодействия их с подложкой (500-600 м/с). Если скорость ниже этого значения, то наблюдается процесс эрозии. При скорости выше «пороговой» процесс эрозии переходит в напыление.

2. Существует критическая величина расхода частиц, при котором напыление не происходит независимо от времени воздействия потока.

3. При расходе частиц выше критической величины частицы прочно сцепляются с поверхностью изделия и между собой, образуя в напыленном слое плотную упаковку. Из рис. 2, а видно, что внешняя часть покрытия представляет собой совокупность деформированных частиц напыляемого материала с характерным размером d=20-40 мкм и следами (кратерами) от ударов бомбардирующих частиц. Поперечный разрез (шлиф) покрытия (рис. 2, б) показывает, что оно отличается малой пористостью и хорошей однородностью по всей толшине слоя. Наличие шероховатой границы между напыленным слоем и поверхностью тела, которая предварительно обрабатывалась по 10 классу чистоты, свидетельствует о том, что перед образованием напыления также имеет место пластическая деформация и эрозия поверхности тела.

Рис. 2. Микрофотографии внешнего слоя (х150) и поперечного шлифа покрытия из частиц алюминия (электронный микроскоп, х300) [1].

4. Только малая доля частиц, разгоняемая сверхзвуковым потоком, в итоге напыляется на изделие, основная же доля отражается и уносится потоком газа. Масса напыленных частиц увеличивается с ростом расхода порошкового материала.

5. При формировании покрытия нагрев поверхности изделия незначителен. Разница температур для поверхности только обтекаемой потоком газа и при напылении покрытия составляет »45 градусов.

Существует 2 разновидности холодного газодинамического напыления: высокого и низкого давления. Сравнение типичных параметров оборудования для напыления по этим двум способам представлено в табл. 1. В общем, качество покрытий нанесенным методом высокого давления выше и требования к определенному размеру частиц порошка ниже. Главное достоинство метода низкого давления в более низкой стоимости оборудования и его меньших габаритах.

Таблица 1. Сравнение режимов холодного газодинамического напыления высокого (ХГНВД) и низкого давления (ХГННД).

|

Параметр |

ХГНВД |

ХГННД |

|

Газ |

Азот, гелий, смесь |

Сжатый воздух |

|

Давление, бар |

7-40 |

6-10 |

|

Температура нагрева, 0С |

20-550-800 |

20-650 |

|

Расход газа, м3/мин |

0,85-2,5 (азот), макс. 4,2 (гелий) |

0,3-0,4 |

|

Расход порошка, кг/ч |

4,5-13,5 |

0,3-3 |

|

Расстояние для напыления, мм |

10-50 |

5-15 |

|

Мощность, кВт |

17-47 |

3,3 |

|

Размер частиц, мкм |

5-50 |

5-30 |

На рис. 3 представлена принципиальная схема напыления покрытий холодным методом высокого давления. Газ под высоким давлением нагревается и смешивается с порошком, затем газопорошковая смесь поступает в сопло, где она ускоряется до сверхзвуковой скорости и направляется на подложку, формируя покрытие.

Рис. 3. Принципиальная схема холодного газодинамического напыления высокого давления.

Основное отличие сверхзвукового сопла для этих технологий заключается в том, что при напылении с низким давлением порошок поступает перпендикулярно газовому потоку прямо в сопле, а при технологии высокого давления в сопло поступает газопорошковая смесь (рис. 4, 5). Также отличием является то, что подогрев газа при высоком давлении осуществляется перед сверхзвуковым соплом, а при низком давлении непосредственно в нем.

Рис. 4. Конструкция сопла для холодного газодинамического напыления высокого давления [2].

Рис. 5. Конструкция сопла для холодного газодинамического напыления низкого давления.

При методе холодного напыления низкого давления обычно напыляют различные металлические порошки вместе с добавкой керамических частиц (Al2O3, SiC). Считается, что эти добавки активируют поверхность подложки, улучшая адгезию, и благодаря им прочищается сопло.

Холодный метод нанесения покрытий, в основном, применяют для восстановления различных металлических деталей в случае трещин, сколов, истирания. Также у них высокий потенциал в качестве антикоррозионных, теплопроводных покрытий. Предложено использовать такие покрытия в качестве защитных для контактных поверхностей кабельных наконечников [1]. В [3] приведены экспериментальные результаты испытаний разнообразных покрытий поверхностей сильноточных контактов, нанесенных холодным газодинамическим напылением низкого давления. Все варианты не прошли испытания, кроме специально разработанного композиционного покрытия (см. новость «Защитное композиционное покрытие для электрических контактов»

Source: http://worldofmaterials.ru/358-zashchitnoe-kompozitsionnoe-pokrytie-dlya-elektricheskikh-kontaktov»).

Литература:

1.Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика. – М.: Физматлит, 2010 — 536 с.

2. http://www.cmit.asiro.au/innovation/2003-08/cold_spray.cfm

3. Koktsinskaya E.M., Roshal A.G. et al. Aging Tests of the High Current Aluminum–Copper Contact Connections in the ITER DC Busbar System/ IEEE Transactions on Plasma Science. – 2014. -Volume:42 , Issue: 3, p. 443-448.

Вас также может заинтересовать:

worldofmaterials.ru

Напыление металлами (металлизация) — Справочник химика 21

Напыление металла металлизация) производится распылителем, в котором металл расплавляется и затем с помощью воздушной струи мельчайшие капли его наносятся на покрываемую поверхность. Получающиеся покрытия, хотя и пористые, но зато могут иметь хорошее сцепление с поверхностью и достигать [c.230]Металлизацию предпочтительнее проводить при постоянном токе. В этом случае обеспечивается большая производительность, а также снижается содержание окислов в напыленном металле, уменьшается пористость и повышается плотность покрытия. [c.156]

Металлизацию можно осуществлять как постоянным, так и переменным токами. Предпочтительнее проводить металлизацию постоянным током. В этом случае обеспечивается более высокая производительность, снижается содержание оксидов в напыленном металле, уменьшается пористость покрытия. [c.12]

При напылении прочность на разрыв невелика (табл. 12.23). По этой причине не удается также точно измерить растяжение. Вообще же прочность напыленного металла. очень сильно зависит от условий металлизации [49]. [c.619]

Напыление металлов на защищаемую поверхность (металлизация) позволяет получить различные покрытия практически независимо от габаритов изделия, что очень важно для крупногабаритного химического оборудования и сооружений. При напылении металлов используются в основном газопламенный и электродуговой методы. При газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислород — горючий газ. В этом случае металл в виде проволоки, прутков или порошка нагревается до плавления и потоком газа наносится на защищаемую поверхность. [c.17]

Одним из методов получения защитных покрытий является напыление металлов, или металлизация. Процесс металлизации распылением заключается в нанесении металлических покрытий на поверхность изделий любой формы путем, распыления расплавленного металла струей [c.240]

Металлизация распылением относится к сухим методам нанесения металлических покрытий, так как металлизируемый материал ни на одной из стадий технологического процесса не соприкасается с какими-либо растворами кислот и других химических соединений. Благодаря этому полностью исключена опасность химической коррозии напыленного металла, которую могли бы вызвать оставшиеся на металлизируемой поверхности вещества. [c.124]

Металлизация распылением, как и другие методы нанесения металлических покрытий на пластмассы, требует тщательного контроля процесса на всех его стадиях. Перед собственно напылением металла следует проверить качество подготовки поверхности детали (степень шероховатости и чистоту). В ходе металлизации необходимо следить за строгим соблюдением оптимальных показателей технологического режима нанесения покрытия. [c.137]

Металлизация распылением требует относительно больших затрат на оборудование. Аппараты электродугового типа значительно дороже, чем газопламенные, но зато эксплуатационные расходы на электрометаллизацию примерно вдвое меньше. Согласно расчету сравнительной стоимости напыления металлов разными способами [9], расходы на получение 1 алюминиевого покрытия толщиной 0,3 мм при газовой металлизации составляют 50—60 крон, а при электродуговой 25—30 крон. Ниже указаны затраты на напыление алюминиевого покрытия толщиной 0,3 мм проволочным металлизационным аппаратом марки AD-1 (в кронах) [c.137]

При помощи металлизации распылением можно на все неметаллы нанести слой наиболее употребительных металлов. Слой металла обычно напыляют такой толщины, что он может удовлетворить поставленным требованиям без последующей гальванической обработки. Исключительно редко используют металлические покрытия, нанесенные распылением, для гальванической обработки непроводников. Напыленный металл не обладает той гладкостью, которую обычно требуют от подложки, предназначенной для гальванического покрытия. Поэтому для гальванической обработки требуется надлежащая промежуточная обработка, например шлифование. Неметаллический вид покрытия возникает при слишком большом расстоянии между струйным аппаратом и подлежащей металлизации поверхностью при слишком малом расстоянии возникает сильное нагревание основного материала, в результате чего пластмассы могут размягчаться или подгорать. [c.412]

Ацетатцеллюлозные пленки сравнительно легко подвергаются металлизации путем напыления металлов в вакууме, их можно использовать в качестве низкочастотной изоляции. [c.59]

Атмосферной коррозии подвергаются в основном металлоконструкции. Методом борьбы с атмосферной коррозией является окраска и антикоррозионная металлизация. Срок службы лакокрасочных покрытий 3—4 года, покрытий из напыленного металла 8—10 лет. Для напыления используются в основном цинк и алюминий, которые имеют относительно низкую температуру плавления. Толщина напыленного слоя составляет 50—500 мкм. Напыленный слой дополнительно окрашивается. [c.89]

Из физических методов наиболее широкое применение получило газотермическое напыление и металлизация в вакууме. В первом случае расплавленный металл напыляется с помощью сжатого газа толщина покрытия — порядка 10—1000 мкм [4, 5]. [c.5]

Ограниченная теплостойкость большинства полимерных материалов не позволяет осуществлять металлизацию такими хорошо известными методами (1—4], как вакуумное и катодное напыление металлов, термическое восстановление из соединений металлов и т. п. [c.110]

Типичная развернутая оценка покрытий, получаемых горячим напылением металла (предотвращение коррозии металлизация свинцом для работы объекта в атмосферах, содержащих серную кислоту покрытие оловом сосудов для пищевых продуктов покрытие стабилизированной нержавеющей сталью, никелем и [c.278]

Прочность сцепления напыленного слоя с деталью достигается молекулярно-механическим взаимодействием слоев металла и составляет 10—25 МПа. Эта прочность оказывается гораздо ниже, чем при наплавке, при которой происходит расплавление не только наплавляемого металла, но и металла поверхностных слоев детали. Для повышения прочности сцепления при металлизации поверхность детали обрабатывается так, чтобы получался шероховатый профиль. Напыленный слой имеет пористость 10—15%, что способствует задержанию смазки в порах, и обладает большей твердостью, чем исходный материал электрода. Увеличение твердости объясняется наклепом частиц металла при ударе их о поверхность детали. Кроме того, при использовании для напыления проволоки из высокоуглеродистой ста

www.chem21.info

Горячий метод, или метод погружения в расплавленный металл

Это старейший и наиболее простой способ нанесения металла на стальные листы, проволоку и готовые изделия. «Горячие» покрытия образуются при погружении защищаемого металла в расплав металла, используемого для покрытия. В качестве последних применяют металлы, имеющие невысокую температуру плавления: цинк (tпл= 419°С), олово (tпл = 232 °С), свинец (tпл = 327 °С), алюминий (tпл = 658°С).

Перед нанесением на металл покрытия его обрабатывают флюсом, состоящим из 52-56% хлорида аммония, 5-6% глицерина и остальное — хлорид покрываемого металла. Флюс защищает расплав от окисления и, кроме того, удаляет с поверхности оксидные и солевые пленки. К числу недостатков этого способа относятся сравнительно большой расход наносимого металла, неравномерность покрытия по толщине и невозможность нанесения металла на резьбу, в узкие отверстия и т.д.

Горячее лужение используют в пищевой промышленности. Горячее цинкование применяют для защиты готовых изделий от коррозии в атмосфере и в воде.

В химическом машиностроении используют нанесение на железо или сталь алюминия. Алюминиевые покрытия получают в ваннах с расплавленным алюминием, нагретым до 780-800 °С, погружая детали на 40-50 мин.

Большое применение нашел способ горячего свинцевания. Горячие свинцовые покрытия применяют для защиты мешалок, кранов, различной арматуры. При толщине покрытия в несколько миллиметров на железе получают плотный беспористый слой свинца.

Для защиты особо ответственных аппаратов или при работе с очень агрессивными средами применяют гомогенное свинцевание. По этому способу свинец наносится на предварительно луженую поверхность защищаемой конструкции в виде капель расплава, которые, смачивая деталь и растекаясь по поверхности, образуют гомогенное покрытие. Например, емкости, покрытые методом гомогенного свинцевания, применяются для хранения и транспортировки брома.

Металлизация напылением

Сущность метода состоит в нанесении расплавленного металла на поверхность защищаемого изделия с помощью струи сжатого воздуха или инертного газа. Частицы расплавленного металла, двигаясь с большой скоростью, ударяются о поверхность основного металла и сцепляются с ней, образуя металлическое покрытие. Металл поступает в распылитель в виде проволоки и расплавляется либо в газовом пламени, либо в электрической дуге, создающейся между двумя электродами. Проволока подается специальным механизмом со скоростью до 2,5 м/мин.

Покрытия наносят с целью защиты изделий от коррозионного воздействия среды, для восстановления изношенных трущихся поверхностей, для придания изделиям жаростойкости. Металлизацией можно покрывать большие сложной формы конструкции в собранном виде. На рис. 46 приведена схема устройства электрометаллизатора проволочного типа. Концы проволок, по которым проходит электрический ток, выходя из наконечника (4), встречаются, и возникает вольтовая дуга, под действием которой концы проволок расплавляются. Струя сжатого воздуха через сопло (5) распыляет расплавленный металл.

Рисунок Схема устройства электрометаллизатора:

1 — проволока; 2 — корпус аппарата; 3 — механизм для протягивания проволоки; 4 — наконечник; 5 — воздушное сопло; 6 — электрическая дуга; 7 — металлизируемая деталь.

Вместо двух проволок можно взять три и подавать на них ток от трехфазного источника тока. В этом случае образуется сочетание электрических дуг, горящих между концами различных проволок. Такой металлизационный аппарат применяют обычно для получения псевдосплавов (искусственных сплавов железа с медью, цинком, алюминием и т.д.). Полученные таким образом псевдосплавы обладают очень высокими антифрикционными свойствами.

При газовой металлизации происходит более мелкое и равномерное распыление металла. При электрической металлизации из-за невозможности одинакового оплавления концов проволоки в напыленном слое обнаруживают частицы различных размеров — от 10 мкм до 100 мкм. Такая неоднородность частиц по размерам ухудшает физико-механические свойства металлизированных покрытий.

Основной металл детали в процессе металлизации нагревается весьма незначительно, поэтому он не претерпевает структурных изменений, и его усталостная прочность не понижается.

Получаемое покрытие имеет чешуйчатую структуру и высокую пористость. При металлизации расходуется большое количество металла на угар и распыление, покрытие имеет пористую структуру, неравномерную толщину и низкую адгезию к металлу. Толщина получаемого слоя обычно равна 0,5-0,7 мкм.

Метод напыления применяется в промышленности для защиты крупногабаритных конструкций в собранном виде, например, газгольдеров, резервуаров и т.д. В химическом машиностроении он не нашел широкого применения вследствие недостатков, указанных выше. Известно только применение алюминиевых покрытий, полученных подобным способом, для защиты от коррозии оборудования заводов, перерабатывающих сернистые нефти, вулканизационных котлов и подобных аппаратов.

Неметаллические покрытия

Неорганические покрытия

Большинство металлов окисляется кислородом воздyxa с образованием поверхностных оксидных пленок. Однако эти пленки в силу незначительной толщины не обеспечивают надежной защиты от коррозии. Особенно слабы в этом отношении естественные пленки на железе.

Между тем в результате определенной химической или электрохимической обработки можно создать на поверхности металла искусственные пленки, которые обладали бы значительно более высокой коррозионной стойкостью, чем основной металл, и защищали бы его от разрушения.

Существуют различные методы получения таких неметаллических пленок, отличающихся химическим составом. Наиболее распространены оксидные и фосфатные пленки, хотя по защитным свойствам они уступают металлическим покрытиям. Процесс изготовления оксидных покрытий на металле получил название оксидирования, а фосфатных — фосфатирования.

Оксидирование. Основное назначение этого процесса — защита черных и цветных металлов от атмосферной коррозии.

Современный метод оксидирования — химическая и электрохимическая обработка деталей в щелочных растворах.

Электрохимическое оксидирование ведут в растворе 4% едкого натра при 65—120°С и анодной плотности тока от 2,5 до 10 А/дм2. Продолжительность анодной обработки не превышает 60 минут.

Качественное покрытие состоит из магнитной окиси железа, получающейся в результате последовательных превращений:

Fe → Na2 Fe 02 → Na2 Fe2 04 → Fe3 O4

Оксидирование черных металлов носит также название «воронения». Его осуществляют в растворе состава, г/л: Na OH — 600-700; Na NO2 — 200-250; Na NO3 — 50-100. Температура — 135-145 °С, время 30-90 мин. В процессе происходит растворение железа с образованием соединений Na2FeO2 и Na2Fe204, из которых образуется поверхностная пленка оксида железа

Na2 Fe 02 + Na2 Fe2 04 + 2h3O = Fe3 O4 + 4 Na OH

Оксидная пленка на малоуглеродистой стали имеет глубокий черный цвет, а на высокоуглеродистых сталях — черный с сероватым оттенком. Для повышения антикоррозионных свойств оксидированное изделие погружают на 2-3 мин в горячий 2-3% раствор мыла, а затем на 5-10 мин — в минеральное трансформаторное или машинное масло при температуре 105-120 °С. После этой операции поверхность покрытия становится блестящей, с равномерной черной окраской. Возможно оксидирование и магниевых сплавов — в хромово-кислых электролитах с последующим нанесением лакокрасочных покрытий. Толщина оксидных пленок составляет 0,8-1,5 мкм.

Противокоррозионные свойства поверхностной пленки оксидов невысоки, поэтому область применения этого метода ограничена. Основное назначение его — декоративная отделка. Почти все стрелковое оружие и ряд точных приборов подвергают воронению, в результате чего изделия приобретают красивый черный цвет. Воронение используют и в том случае, когда необходимо сохранить исходные размеры изделия, так как оксидная пленка составляет всего 1,0-1,5 микрона.

Анодирование. Особенно широко применяется оксидирование алюминия и его сплавов. Это наиболее простой и надежный метод защиты их от коррозионного разрушения.

Процесс образования оксидных пленок на поверхности алюминия называют анодированием.

В обычных условиях на поверхности алюминия присутствует тонкая пленка оксидов Al2O3или Al2O3 · nН2О, которая не может защитить его от коррозии. Под воздействием окружающей среды алюминий покрывается слоем рыхлых белых продуктов коррозии. Процесс искусственного образования толстых оксидных пленок может быть проведен химическим и электрохимическим способами.

Пленки, образующиеся при анодной обработке алюминия, обладают достаточной толщиной и рядом ценных свойств. Они защищают металл от коррозии и являются хорошим подслоем под лакокрасочные покрытия. Анодные пленки на алюминии обладают большим сопротивлением к истиранию, имеют высокое омическое сопротивление и хорошо окрашиваются, что позволяет придать изделиям из анодированного алюминия красивый вид. Для анодного окисления используют два типа электролитов.

В растворах слабых кислот (борная, винная, лимонная) и их солей оксидная пленка не растворяется. В этом случае получают беспористые, плотные, не проводящие электрический ток покрытия толщиной до 1 мкм. Такие пленки используют в качестве электроизоляционных покрытий в производстве конденсаторов.

Электролиты второго типа содержат растворы серной, хромовой и щавелевой кислот, в которых происходит частичное растворение оксидной пленки алюминия. В этих электролитах получают пористые пленки толщиной от 1 до 50 мкм.

На практике анодирование алюминия и его сплавов проводят в растворах серной кислоты концентрацией 180-200 г/л, хромового ангидрида (3 %) и щавелевой кислоты (3-10%) с плотностью тока 80-200 А/м2, при напряжении до 24В в течение 15-60 мин. Катоды выполняются из свинца или стали марки 12Х18Н9Т.

Для повышения защитных свойств изделие после оксидирования обрабатывают паром или горячей водой и далее в горячих растворах хроматов и бихроматов. При обработке паром в порах пленки образуется гидроксид алюминия, а в хромовых растворах — более стойкие соединения типа (АlО)2СrO4.

Оксид образуется на поверхности алюминия в результате анодного окисления

2А1 + ЗН2О = А12О3 + 6Н+ + 6 е

Он состоит из двух слоев: плотного барьерного слоя толщиной 0,01-0,1 мкм, расположенного непосредственно на поверхности металла, и внешнего пористого слоя толщиной до 200-400 мкм.

Химическое оксидирование алюминия и его сплавов осуществляют в щелочных хромистых растворах состава, г/л: Na2 Cr O4 — 15; Na OH — 2,5 и Na2CO3 — 50 при температуре 90-95 °С в течение 5-10 мин. Образуются пленки толщиной 3-4 мкм с невысокими механическими и диэлектрическими свойствами. Процесс простой, быстрый и не требует специального оборудования.

studfiles.net