Напряженный бетон — Всё о бетоне

Напряженный бетон — это современный набирающий популярность строительный материал.

Напряженный значительно лучше сопротивляется значительным напряжениям.

Он позволяет преодолеть один из основных недостатков обычного — неспособность сопротивления значительным напряжениям. Конструкции из данного материала имеют ряд преимуществ перед конструкциями из обычного:

- обладают меньшим прогибом;

- имеют повышенную трещиностойкость;

- позволяют перекрывать большие участки при том же сечении элемента.

Предварительно напряженный материал имеет ряд преимуществ:

• обладает меньшим прогибом;

• имеет повышенную стойкость к трещинам;

• при том же сечении перекрывает гораздо большие участки.

В обычном железобетоне связанный с арматурой раствор подвергается сильному растяжению, которое может привести к разрушению слоя в силу его чувствительности к растяжению. На поверхности могут образовываться трещины еще до того, как элемент будет подвергнут предельной нагрузке. Появление трещин чревато определенными неприятными последствиями. Например, тем, что материал не будет выполнять свою защитную функцию и арматура, вступая во взаимодействие с окружающей средой, будет подвергаться коррозии, а затем и разрушению.

При изготовлении данного материала прокладывают стальную арматуру, обладающую высокой прочностью при растяжении. Арматура натягивается при помощи специального устройства, затем укладывают смесь. После того как смесь начнет застывать, сила натяжения арматурного каркаса передается раствору, который оказывается сжатым. Данные манипуляции позволяют уменьшить или вовсе устранить растягивающее напряжение от нагрузки на конструкцию, так как та сила, которая в обычном железобетоне вызывала появление трещин на поверхности, в преднапряженном все лишь уменьшает сжатие, создаваемое напряженной арматурой.

Различают несколько основных способов натяжения арматуры:

- электротермомеханический — совмещение двух следующих способов;

- электротермический — осуществляется при помощи электротока, который повышает температуру арматуры и благодаря этому растягивается до определенного размера;

- механический — осуществляется при помощи домкратов (гидравлических или винтовых).

Как правило, преднапряженный элемент проектируют так, чтобы в процессе эксплуатации не подвергался растягивающему напряжению. Если такой элемент будет подвержен напряжению большему, чем среднее, но меньшему, чем предел текучести арматуры, то после снятия нагрузки он может практически полностью восстановиться, то есть трещины в нем исчезнут.

Требования к арматуре

Арматура для натяжения должна быть изготовлена из высокопрочной проволоки.

Арматура, используемая для создания с предварительным напряжением, должна обладать определенными характеристиками, которые позволят ей выдержать требуемые нагрузки. Стальная арматура должна быть способна выдержать высокое напряжение растяжения, то есть не вытягиваться при длительном напрягающем воздействии.

Если арматура не будет обладать этим свойством, то предварительное напряжение уменьшится, вследствие чего преднапряженный элемент будет обладать теми же свойствами, что и обычный. Таким образом, этот материал не сможет выдержать тех нагрузок, на которые он рассчитан. Для изготовления необходимо использовать не обычную сталь, а высокопрочную проволоку, которая изготавливается специальным способом, позволяющим значительно снизить ее текучесть.

Необходимые качества

Схема натяжения арматуры:

1 — форма;

2 — арматура;

3- упоры.

Для получения наиболее высоких характеристик необходимо использовать тот, обладающий определенным набором свойств. Оптимальным решением станет применение высокопрочного раствора. Для его приготовления необходимо осуществлять контроль на протяжении всего процесса приготовления, чтобы исключить отклонения, которые могут привести к понижению его прочности.

Наиболее высокую прочность можно получить, используя жесткие и жирные смеси. Для укладки, как правило, применяют вибраторы.

Следует помнить о таких свойствах, как усадка из-за потери влаги и ползучесть под нагрузкой. Из-за этих свойств конструкция может сокращаться, из-за чего с течением времени с предварительно напряженным бетоном может произойти потеря его преимуществ перед обычным. Во избежание последствий данных свойств материала необходимо подвергнуть арматуру большему предварительному напряжению, чем изначально предусмотренное.

В начальный период эксплуатации потеря предварительного напряжения выше, чем в более поздний. В целом потеря напряжения может составить около 16%.

Предварительное натяжение арматуры

Для натяжения арматуры на производстве используются гидравлические упоры.

Метод, основанный на предварительном натяжении, заключается в том, что сначала прокладывают и натягивают арматуру, а после этого она обкладывается раствором. Натяжение сверхпрочной стальной армированной проволоки поддерживается до того момента, когда бетон станет достаточно прочным. После этого проволоку обрезают, а ее натяжение передается смеси из-за сцепления с ним. Благодаря этому бетон подвергается напряжению от сжатия, а производство на этом закончено.

Данный метод в основном не применяют для монолитных конструкций непосредственно на строительной площадке, основная область его применения — производство сборных элементов в промышленных условиях.

В заводских условиях наиболее эффективным способом производства предварительно напряженного бетона является так называемая система длинных линий. Применяя этот способ, армированную проволоку располагают между анкерными плитами, а затем натягивают. Поперечные стенки необходимо располагать на расстоянии, соответствующем планируемой длине изготавливаемых балок.

В процессе применения данного метода сила натяжения передается опалубке элемента.

Предварительное натяжение применяют для изготовления монолитных плит непосредственно на стройплощадке.

Применяя данный метод, лучше использовать индивидуальные формы. Это имеет следующие преимущества:

- появляется возможность варьировать размеры изделий;

- при штучном изготовлении, если арматура утратит напряжение, испортится только один элемент.

В процессе изготовления необходимо проводить проверку выбранных случайным образом изделий.

Последующее натяжение

Данный способ отличается от предыдущего тем, что в процессе его применения арматура защищается от сцепления специальной оболочкой или помещается уже после его застывания в специальные отверстия или углубления. Арматурные элементы натягиваются на упоры, которые устанавливают на концах конструкции, а натяжение осуществляют непосредственно после застывания.

Для заливки применяют вибратор.

В применении данного метода есть свои особенности. Приложенную силу увеличивают до рассчитанной, а затем уменьшают до тех пор, пока она не достигнет нуля. Эту процедуру повторяют необходимое количество раз до того момента, пока не будет достигнуто нужное удлинение. Доведение арматуры до определенного удлинения, а не напряжения производится из-за того, что внутри конструкции происходит трение проволоки, которое уменьшает напряжение.

Данный метод имеет преимущества. А также не нужно учитывать возможность усадки, так как он уже затвердел.

Таким образом, напряженный железобетон — особый строительный материал, который объединят в себе положительные характеристики других материалов. Применение методов предварительного или последующего натяжения лишает рствор его основного недостатка — неспособности сопротивления натяжению. Такой материал имеет широкий сектор применения. Преимущественно из него изготавливают междуэтажные перекрытия, колонны стен в зданиях (особенно в условиях сейсмической активности). Кроме того, он широко применяет в других областях.

1pobetonu.ru

О предварительно напряженном железобетоне

Категория: Арматурные работы

О предварительно напряженном железобетоне

Железобетонные конструкции, применяемые в современном строительстве, отличаются некоторыми недостатками. Одним из них является большой собственный вес железобетона, равный 2500 кг/м3 (в том числе 100 кг/м3 составляет в среднем арматура). Особенно серьезно это отражается на горизонтальных конструкциях, работающих на изгиб, — плитах, балках, ригелях и др. Под действием нагрузки здесь появляется напряжение на растяжение. Поэтому в растянутой зоне сечения железобетонной конструкции приходится размещать большое количество арматуры, что увеличивает площадь сечения и вес конструкции.

Другим недостатком железобетонных конструкций является неполное использование свойств арматурной стали, в частности ее прочности на растяжение. При полном использовании прочности арматурных стержней бетон дает трещины в зоне растяжения конструкций, хотя напряжение в арматуре не превышает предела текучести. Это недопустимо при эксплуатации сооружений.

Упомянутые недостатки в значительной степени устраняются в предварительно напряженных железобетонных конструкциях.

Сущность предварительного напряжения (рис. 1) заключается в следующем. Рабочую арматуру конструкции перед бетонированием натягивают и в натянутом состоянии производят бетонирование. После того как бетон схватится, затвердеет и приобретет необходимую прочность, натягивающее усилие снимают. При этом арматурная сталь стремится опять сж‘аться (сократиться по длине) и часть сжимающих усилий передает окружающему бетону.

Таким образом, бетон в изготовленной предварительно напряженной конструкции еще до установки ее в сооружение и передачи на нее различных эксплуатационных нагрузок уже подвергнут напряжению на сжатие, или, как говорят, в конструкции искусственно создано внутреннее напряженное состояние, характеризующееся сжатием бетона и растяжением арматуры.

Прежде чем бетон в предварительно напряженной конструкции, воспринимая расчетную (эксплуатационную) нагрузку, начнет работать на растяжение, в нем должно быть сначала погашено предварительно созданное сжатие.

Наличие предварительного напряжения позволяет увеличивать нагрузку на конструкцию по сравнению с конструкцией, армированной обычным способом, или при прежней величине нагрузки уменьшать размеры конструкции, т. е. экономить бетон и сталь.

Впервые идея предварительного напряжения (обжатия) элементов, работающих на растяжение, была предложена в 1861 г. русским ученым, академиком А. В. Гадолиным для стволов пушек.

Преимущества предварительно напряженных железобетонных конструкций перед обычными заключаются в следующем.

1. Способность бетона хорошо работать на сжатие полностью используется во всем сечении. Это позволяет уменьшить сечения, а следовательно, объем и вес предварительно напряженных элементов на 20—30% и сократить расход материалов, в частности цемента.

2. Благодаря лучшему использованию свойств арматурной стали в предварительно напряженных конструкциях по сравнению с обычными сокращается расход арматуры. Экономия арматуры, особенно эффективная и нужная при применении сталей с высоким пределом прочности, достигает 40%.

3. Конструкции с предварительно напряженной арматурой (напряженно-армированные) отличаются высокой трещиностойкостью, что предохраняет арматуру от ржавления. Это имеет большое значение для сооружений, находящихся под постоянным давлением воды или каких-либо других жидкостей и газа (трубы, плотины, резервуары и т. п.).

4. Вследствие уменьшения объема и веса напряженно-армированных железобетонных элементов облегчается применение сборных конструкций.

Примерами наиболее распространенных сборных предварительно напряженных конструкций являются плиты для покрытий промышленных зданий, подкрановые балки, кровельные балки и др.

Использование предварительного напряжения эффективно не только в сборных, но и в монолитных и в сборно-монолитных железобетонных конструкциях. Сборно-монолитные конструкции состоят из сборных предварительно напряженных элементов, воспринимающих усилия совместно с бетоном и арматурой, дополнительно укладываемыми после установки сборных элементов в проектное положение.

При возведении сборно-монолитных конструкций отдельные сборные элементы соединяют таким образом, что в дальнейшем при эксплуатации они работают как одно целое. Это делают следующим образом.

При изготовлении сборных элементов будущей сборно-монолитной конструкции у них оставляют выпуски арматуры. Во время монтажа этих элементов в швы между ними укладывают и приваривают к выпускам дополнительные арматурные стержни так, чтобы арматура соседних элементов составляла одно целое. Затем армированные швы (или стыки) заполняют бетоном, или, как говорят, замоноличивают. После затвердения бетона в стыках и швах получается конструкция, называемая сборно-монолитной.

Этот метод часто используют в конструкциях многоэтажных зданий (рис. 1) и в пространственных конструкциях с криволинейными очертаниями — сводах и куполах.

Рис. 1. Стык арматуры сборных прогонов и плит многоэтажного промышленного здания с закладкой в колонны трехрядных арматурных коротышей: 1 — стык коротыша с выпусками арматуры прогонов, 2 — арматурный коротыш, 3 —арматура, закладываемая в швы между сборными плитами

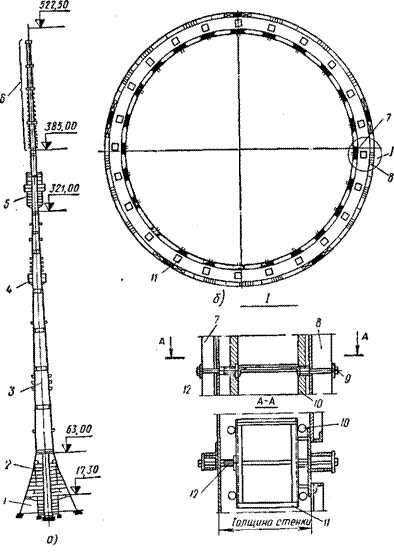

Примером уникального монолитного железобетонного сооружения, впервые в мировой практике осуществленного советскими строителями, является Останкинская телевизионная башня (рис. 2, а) в Москве.

Общая высота башни 525 м. Нижний ярус до отметки 17,5 м представляет собой десять отдельных железобетонных опор. Выше этой отметки до отметки 63 м отдельные опоры объединены в железобетонный конус со сплошной стенкой. От отметки 63 до отметки 385 поднимается железобетонный ствол башни диаметром соответственно 18 и 8,2 м со стенками толщиной от 40 до 35 см (рис. 2, б). Стенки ствола армированы двойной сеткой из стали 35ГС периодического профиля с интенсивностью армирования до 230 кг/м3.

Между армированными сетками устанавливают специальные рамки (рис. 2, в). Взаимное положение металлических щитов внутренней и наружной опалубки и арматурных сеток, а следовательно, толщина защитного сдоя бетона фиксировались болтами 9 с надетыми на них пластмассовыми трубками (рис. 2, в).

Рис. 2. Останкинская телевизионная башня в Москве: а — общий вид, б — разрез ствола башни, в — деталь установки опалубки и арматуры в стенке ствола башии; г — опоры, 1 — конусная часть башни, 3 — железобетонный ствол, 4 — служебные помещения, 5 — ресторан, 6 — стальная антенна, 7 — щиты внутренней опалубки, 8 — щиты наружной опалубки, 9 — болт, 10 — арматурные сетки, 11 — рамка, 12 — пластмассовая трубка ствола башни

В качестве напрягаемой арматуры нижней части и ствола башни применены канаты диаметром 38 мм, расположенные в восемь ярусов от фундамента до отметки 385. Длина канатов, проходящих в каналах внутри стенок, колеблется от 154 до 344 м. Натяжение канатов выполнялось с помощью гидродомкратов; усилие натяжения достигало 69 тс. Всего в конструкции башни уложено 1040 т арматурной стали.

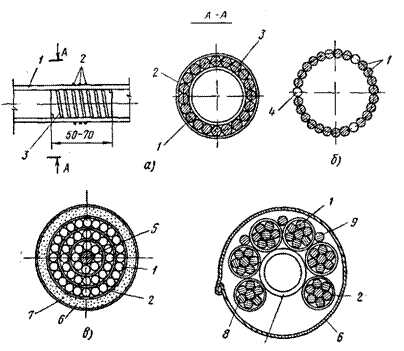

Рис. 3. Сечения проволочных арматурных пучков: а — незакрепленных по концам, б — закрепленных по концам, в — многорядных, г — из групп проволок; 1 — напрягаемые проволоки пучка, 2 — вязальная проволока, 3 — спираль, 4 — короткие проволоки, 5 — центральная проволока, 6 — трубка, 7 — раствор, 8 — группа проволок, 9 — дополнительные проволоки

В качестве напрягаемой арматуры для предварительно напряжен ных конструкций целесообразно применять арматурную сталь с более высокими механическими характеристиками; этим достигается наибольшая экономия арматуры, уменьшение сечения и веса конструкции.

Поэтому преднапряженные конструкции армируют, как правило, высокопрочной арматурной сталью и изделиями из нее следующих видов: – горячекатаная сталь периодического профиля класса А-Шв, упрочненная вытяжкой; – горячекатаная сталь периодического профиля классов Ат-V и. Ат-VI, термически упрочненная; – горячекатаная сталь периодического профиля классов А-IV и A-V; – высокопрочная арматурная проволока, гладкая и периодического профиля классов B-II и Вр-П; проволочные пряди; проволочные канаты; пучки (рис. 3) и пакеты из высокопрочной проволоки. Для предварительно напряженных конструкций очень важно обеспечение надежного сцепления поверхности арматуры с окружающим бетоном.

Этим объясняется применение в качестве напрягаемой арматуры прядей и канатов со сложной формой поверхности.

Семипроволочные пряди вырабатывают из проволок диаметром 1,5—5 мм. Многопрядные канаты изготовляют из проволок диаметром 1—3 мм. Пучок состоит из проволок, расположенных по окружности, в количестве от 8 до 48. Для сохранения взаимного расположения проволок внутри пучка через 1—1,5 м устанавливают отрезки проволочных спиралей. В этих же местах снаружи пучок стягивают вязальной проволокой (рис. 3, а, в, г). Пучки, закрепленные по концам (рис. 3, б), состоят из 8—24 проволок. В местах установки коротких проволок 4 по длине пучка остаются щели, через которые середина пучка заполняется раствором. Многорядные пучки из групп проволок диаметром до 8 мм (рис. 3, в) применяют в инженерных сооружениях, например мостах. Пакет представляет собой группу проволок или прядей, расположенных в несколько рядов по горизонтали и вертикали по правильной геометрической сетке.

Натяжение арматуры при армировании предварительно напряженных конструкций выполняют двумя способами — до или после бетонирования.

Натяжение на формы или упоры. При армировании по этому способу арматурные стержни натягивают перед укладкой бетонной смеси. Усилия натяжения, достигающие по величине иногда нескольких десятков тонн, воспринимаются мощной конструкцией стальной формы, в которой изготовляют изделие, или специальными упорами стенда, поэтому этот способ называют стендовым. Бетонируют конструкцию при натянутой арматуре. Когда после отвердения бетона натяжные приспособления снимают, сжатие бетона достигается за счет сцепления между стремящимися сжаться арматурными стержнями и окружающим их затвердевшим бетоном.

Уменьшение длины при сжатии показано в условном масштабе, гак как на глаз оно бывает незаметно.

При данном способе контроль натяжения (а следовательно, и напряжения) арматуры осуществляется до обжатия бетона.

Натяжение арматуры на бетон. В данном случае усилие натяжения арматуры воспринимается не формой, а затвердевшим бетоном. Этим способом пользуются главным образом для армирования конструкций, собираемых из отдельных блоков. Способ натяжения на бетон позволяет собирать крупноразмерные конструкции (длиной до 30 м и более) у места их установки из отдельных, легко перевозимых частей меньшего размера. Натяжение арматуры контролируют в процессе обжатия бетона. Обжатие можно производить только после накопления затвердевшим бетоном прочности, достаточной для восприятия усилий, создаваемых натяжными устройствами.

Применяют различные способы натяжения арматуры: механический — с помощью специальных домкратов; электротермический, при котором используют свойство стального прутка удлиняться при нагревании, и электротермомеха- нический, представляющий собой сочетание двух первых.

Различают способы укладки напрягаемой арматуры: линейный, при котором укладывают отдельные стержни, проволочные пучки или пакеты точно отмеренной длины, и способ непрерывной укладки (навивки) арматуры прямо из бухты на штыри вращающегося поддона или с помощью перемещающейся навивочной машины.

Арматурные работы — О предварительно напряженном железобетоне

gardenweb.ru

📌 Арматура напрягаемая — это… 🎓 Что такое Арматура напрягаемая?

Арматура напрягаемая – арматура, подвергаемая натяжению в процессе изготовления или возведения предварительно напряжённых железобетонных конструкций.

[Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]

Арматура напрягаемая – арматура, подвергаемая натяжению в процессе изготовления или возведения предварительно напряженных железобетонных конструкций.

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Рубрика термина: Виды арматуры

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru