Наполнители красок и их характеристики, коды красок, классификация производства

Если бы мир был чёрно-белым

Требования, вкусы и фантазии человека не смогли бы реализоваться в жизни, если бы он пользовался теми цветовыми оттенками, которые дала нам природа. Можно представить, что всё, произведённое, было бы однотипным: одежда и предметы быта, дома и автомобили; всё и все выглядели б одинаково. Но стремление человечества к совершенствованию, позволило разнообразить мирское существование.

Требования, вкусы и фантазии человека не смогли бы реализоваться в жизни, если бы он пользовался теми цветовыми оттенками, которые дала нам природа. Можно представить, что всё, произведённое, было бы однотипным: одежда и предметы быта, дома и автомобили; всё и все выглядели б одинаково. Но стремление человечества к совершенствованию, позволило разнообразить мирское существование.

Львиная доля лакокрасочной палитры, которая выпускается в современной жизни, приходится, именно, на изготовление красящих материалов, которые представляют из себя сложные составные формулы.

Основной составляющей этих материалов служит полимер, в который, химическим путём, вводятся добавки и цветные порошки, разбавляющие и растворяющие жидкости, а также добавки особого назначения.

Зона использования лакокрасочной продукции весьма разнообразна: жилые дома и промышленные объекты, товары для повседневной жизни, судо-, авиа-, станкостроение и автомобильное производство, радиотехника и множество других сфер. И в каждой сфере необходимо применение красителей с определёнными свойствами и показателями.

Вся лакокрасочная продукция делится на краски и эмали, они, в свою очередь, подразделяются по характеристикам, физико-химическим показателям и назначению.

Как узнать код краски

Согласно государственным стандартам, каждой единице лакокрасочного покрытия соответствует буквенный и цифровой коды, первый обозначает тип составляющего полимера. Второй, цифровой, указывает на назначение и где можно применять данный вид материала:

Согласно государственным стандартам, каждой единице лакокрасочного покрытия соответствует буквенный и цифровой коды, первый обозначает тип составляющего полимера. Второй, цифровой, указывает на назначение и где можно применять данный вид материала:

- 1 – данное покрытие является атмосферостойким и его можно использовать для наружных работ;

- 4 – покрытие, которое не реагирует с водой, можно использовать в средах повышенной влажности;

- 8 – эта цифра указывает на то, что данное покрытие можно применять в зоне повышенных температур;

- 0 – грунтовка;

- 00 – шпатлёвка.

Каждый материал можно определить по виду входящего компаунда, находящегося в его составе:

- ГФ – глифталевые;

- ПФ – пентафталевые;

- ЭП – эпоксидные;

- УР – полиуретановые;

- КО – кремнийорганические и т.д.

Например:

- КО-811 — кремнийорганическая термостойкая эмаль, произведённая по рецепту №11;

- ЭП-140 — эпоксидная эмаль стойкая к погодным воздействиям, рецепт №40;

- ГФ-020 — грунтовка глифталевая, рецепт №20…

Классификация и производство

Все лаки и краски подразделяются на два вида: с жидкой или порошковой основой. Они изготавливаются на основании жидких одно- и двухфазных плёнкообразователях. Растворы, которые создала природа, олифа и олигомеры в органических растворяющих жидкостях, относятся к первой группе, а водные и органические дисперсные полимеры ко второй.

Все лаки и краски подразделяются на два вида: с жидкой или порошковой основой. Они изготавливаются на основании жидких одно- и двухфазных плёнкообразователях. Растворы, которые создала природа, олифа и олигомеры в органических растворяющих жидкостях, относятся к первой группе, а водные и органические дисперсные полимеры ко второй.

Каждый, отдельный, пигмент пропускается через лак в специальных устройствах, с добавкой какого-либо растворителя, получается, так называемая паста, которую накапливают в отдельных ёмкостях. Далее, путём химических соединений, в определённых количествах составляющих компонентов, происходит их смешивание с добавками. Очень важно, чтобы полученная смесь имела качественный вид, она не должна включать посторонних органических включений, даже единичных (пыльца, осколки мусора, волос и т.д.). Готовое покрытие фильтруется и фасуется. Вся работа проходит при полном соблюдении дозировки компонентов, как предписывает рецептура.

По сути, производство эмалей подразумевает проведение одинаковых операций, но вести его можно несколькими способами:

- Смешивание (диспергирование) всей смеси пигментов с лаком, который предусматривает рецепт; так получается паста, которая, уже, соответствует цвету нужной эмали.

- Каждый пигмент, либо их смесь, смешивают с лаком. Получаются разнооттеночные пасты одного колера, которые, потом, смешиваются.

- Таким же способом производят пасты с единым колером и разбавляют до вязкого состояния, что предусматривает нужная эмаль, и только затем их смешивают до цвета нужной эмали.

Наиболее распространённый способ получения лакокрасочной продукции построен на основе эмали белого цвета. К одноколерной белой эмали добавляется колеровочная паста определённого цвета, что даёт наиболее качественную подгонку цветовой гаммы.

Изготовление красок на водной эмульсии

Характерной индивидуальностью красок данного вида является количество добавок, которые имеют определённые свойства. Так, например, если, технологическим путём, добавить в неё антифриз, то такая краска не будет бояться морозов и не замёрзнет. Следовательно, ею можно работать и в минусовую погоду. Более, к ним можно вводить антикоррозионные и структурирующие добавки, пластификаторы и антисептики.

Характерной индивидуальностью красок данного вида является количество добавок, которые имеют определённые свойства. Так, например, если, технологическим путём, добавить в неё антифриз, то такая краска не будет бояться морозов и не замёрзнет. Следовательно, ею можно работать и в минусовую погоду. Более, к ним можно вводить антикоррозионные и структурирующие добавки, пластификаторы и антисептики.

Операция по производству водоэмульсионных красок делится на несколько этапов:

- подготовка сырья на основе воды;

- получение красящей пасты из данного полуфабриката;

- эмульгирование пасты и получение краски;

- очистка, фильтровка и расфасовка готовой продукции.

Для изготовления водной суспензии применяют специальные смесители и используют деминерализованную воду, т.е., из химического состава воды должны быть выведены все соли. В полученный раствор запускают различные наполнители. Получившуюся суспензию применяют для растворения красящих порошков и каких-либо наполнителей.

Самой сложной, пожалуй, стадией в изготовлении красок является растворение красящих частиц в плёнкообразующих жидкостях.

Характеристики наполнителей

Основными видами наполнителей, которые применяют в получении красок, являются: тальк, каолин, барит, карбонат кальция.

Основными видами наполнителей, которые применяют в получении красок, являются: тальк, каолин, барит, карбонат кальция.

Тальк

Имеет порошкообразный состав белого оттенка, мягковат. Содержит несколько включений металлов и кальция. Форма частиц с игольчатой либо волокнистой структурой. Добывают его из талькита, есть такая порода, или концентрата талькомагнезита, путём их измельчения.

Каолин

Пластинчатое вещество с белым оттенком, хорошо растворяются в жидкости и в органических соединениях. Химическое название – гидратированный силикат алюминия. Имеет включения оксидов металла, кальция и калия. Производится из минерала каолинита с многократным дроблением и обогащением. Применяют для производства водных эмульсий и масляных красок, в производстве различных порозаполнителях и шпатлёвках. Прогретый добела каолин используют для производства антикоррозионных покрытий.

Барит

Тонкоизмельчённый минерал, получаемый из тяжёлого шпата. Включает в себя примеси окислов песка, мела и его фтористого соединения, а также сернистое железо. Область применения разнообразна – от грунтовок и шпатлёвок до составляющей в красках на масляной основе. Барит инертен. Зона реализации в средах с химическими воздействиями.

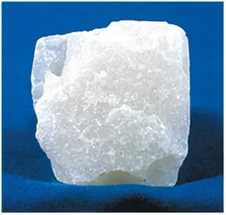

Карбонат кальция

Бывает природного и синтетического происхождения. Мел, мрамор и известняк – природные минералы, имеющие различные кристаллические строения. Мел имеет микрокристаллическую решётку, а измельчённый мрамор и кальцит, наоборот, крупную. Содержат соединения кремния, оксиды металлов, карбонат магния.

Осаждённый мел

Произведённый химическим путём мел, характеризуется наличием большого количества примесей, растворяемых в воде. Зато примеси, которые содержатся в природном минерале, сводятся к минимуму. Получают данного вида наполнители путём измельчения известняка или мрамора с последующей процедурой сепарации, а осаждённый мел – продукт отхода в химическом производстве. Его отмывают от всех водорастворимых примесей, сушат и дробят, обрабатывают жирными кислотами и модифицированными мылами.

Все обработанные карбонаты легко вступают в реакцию с синтетическими плёнкообразующими веществами.

Используют карбонаты в лакокрасочной промышленности в качестве светлых атмосферостойких покрытий, антикоррозионных грунтовках, а синтетический — для улучшения физических свойств красок.

Пигменты, которые используются в производстве лакокрасочных материалов, также, бывают природного происхождения и полученные искусственно, получают из углерода, алюминиевой пудры и некоторых оксидов металла.

Пигменты, в отличие от красителей, не растворяются в воде, придают антикоррозионные свойства материалу.

Заключение

В данной статье кратко рассмотрены основные виды и характеристики материалов, используемых в технологическом процессе, для получения лакокрасочных покрытий.

Таблица. Перечень стандартных пигментов и наполнителей различных кристаллических форм и значения их коэффициентов преломления.

| Вещество | Коэффициент преломления | Кристаллическая структура |

|---|---|---|

| Полимерные пленкообразователи | 1,4—1,6 | |

| Наполнители | ||

| кальцит | 1,55 | Кубическая (ромбоэдрическая) |

| мел | 1,55 | Аморфная (микро-кристаллическая) |

| доломит | 1,60 | Кубическая |

| кварц | 1,55 | Аморфная |

| каолин | 1,56 | Пластинчатая |

| тальк | 1,57 | —«— |

| слюда | 1,58 | —«— |

| барит | 1,64 | Ромбическая |

| воластонит | — | Волокнистая |

| Пигменты | ||

| оксид цинка | 2,06 | |

| сульфид цинка | 2,37 | |

| диоксид титана анатаз | 2,55 | |

| диоксид титана (рутил) | 2,70—2,75 |

lkmprom.ru

Наполнители в лакокрасочные материалы

Характеристика.

Наполнители — это инертные вещества, добавляемые в лакокрасочные материалы с целью экономии основных компонентов, увеличения сухого остатка, получения декоративного эффекта, улучшения физико-механических свойств отделочного покрытия. Наполнители — высокодисперсные химически инертные порошки, не растворяющиеся и не набухающие в компонентах составов, в которые их вводят. По происхождению — в основном неорганические соединения, получаемые из природных минералов и искусственных соединений. В некоторых случаях используют органические наполнители, например древесную муку помола № 140.

По химическому составу минеральные и искусственные наполнители делят на несколько групп: оксиды, гидрокеиды, карбонаты, силикаты и сульфаты.

Оксиды (кремнеземы). Основой этой группы материалов является диоксид кремния. Кремнеземные наполнители подразделяются на природные и искусственные. К природным относятся молотый пылевидный кварц (ГОСТ 9077—82) и диатомит.

Из искусственных наиболее распространен аэросил марок А-175, А-300, А-380 (ГОСТ 14922—77*) и аэросил марок АДЭГ (ТУ 6-01-923—74). Имеет высокую дисперсность.

Диатомит и аэросил применяют в качестве матирующих и тиксотропных добавок. Повышение тиксотропности необходимо для полиэфирных лакокрасочных материалов, наносимых за один раз толстым слоем. Диатомитовые кремнеземы способствуют также улучшению адгезии покрытия к древесине. Кварц и диатомит используют в порозаполнителях для дерева, в лакокрасочных материалах для промежуточных слоев с целью улучшения адгезии слоев покрытия. Диатомитовые наполнители улучшают качество покрытий — повышают их эластичность, прочность и стойкость к растрескиванию.

Гидроксиды. Глинозем — оксид алюминия гидратированный или прокаленный (ГОСТ 6912—87, СТ СЭВ 995—78). Выпускают нескольких марок: ГА-85, ТА-8, ГА-5, ГЭБ, ГО, ГК, ГЭВ. Применяют в качестве загущающего компонента некоторых лакокрасочных составов, а также для изготовления полировочных паст.

Карбонаты. Наиболее распространен карбонат кальция — мел различного вида (ГОСТ 17498—72, ГОСТ 12085—88). Для лакокрасочных материалов рекомендуются марки ММС1, ММСП, ММСГ2, ММО (по мере уменьшения размеров зерен).

Мел широко применяют в маслянолаковых материалах, используют в качестве добавок к пигментам (литопону, диоксиду титана) в масляных, водоэмульсионных красках и в полимерных эмульсионных красках. Мелкодисперсные сорта мела предотвращают оседание пигмента, улучшают тиксотропные свойства красок. Порошок самого мелкого помола специально вводят в эмали, наносимые методом окунания, а также в эмали «муар». Мел непригоден для составов с кислотными отвердителями.

Силикаты. К этой группе относятся каолин и молотый тальк.

Каолин (ГОСТ 19285—73*) — порошок белого цвета с розовым или кремовым оттенком. Один из самых дешевых наполнителей, широко используется в масляных эмалях, красках. Мягок, поэтому применяют в шпатлевках и порозаполнителях, для которых требуется хорошая способность к шлифованию.

Молотый тальк (ГОСТ 19729—74, ГОСТ 13145—67*) — порошок белого цвета с различными оттенками — продукт измельчения горной породы, главной частью которой является силикат магния. Вводят для регулирования текучести красок, повышения устойчивости покрытия к царапинам, уменьшения в покрытии пространственных изменений. Вводят также в грунтовки и шпатлевки.

Сульфаты. Наиболее распространен сульфат бария — барит, или тяжелый шпат. Используют в качестве наполнителя для порозаполнителей и грунтовок по металлу. Придает порозаполнителям хорошую способность к шлифованию.

Гипсовое вяжущее или легкий шпат применяют в качества наполнителя в некоторых видах порозаполняющих составов.

www.uniexo.ru

Волластонит – уникальный материал и наполнитель ЛКМ

В природе, это вещество называют метасиликатом кальция. Волластонит нашел свое применение еще в 30-х годах, прошлого века.

Этот материал участвовал в производстве изоляционной ваты. И только после Великой Отечественной войны, волластонит стали использовать при производстве красок, грунтовок, керамики, шпатлевок.

На сегодняшний день, волластонит широко применяется в лакокрасочной индустрии. Он участвует в производстве алкидных, водно-дисперсионных, порошковых, латексных красок и эмалей, а также для получения защитных, антикоррозионных, термостойких, фактурных покрытий.

Метасиликат кальция обладает белым цветом, имеет высокую химическую частоту. Кристаллическая форма у волластонита игольчатая, pH (водородный показатель) – щелочной, твердость по Моосу = 4,5. Все эти параметры говорят об уникальности волластонита, как наполнителя красок.

При соприкосновении с водой, частицы на поверхности волластонита гидролизуются и образуется гидроксид кальция. Волластонит хорошо подвергается разложению с помощью минеральных кислот, к примеру, соляной. Кроме этого, материал разлагают и органические кислоты: уксусная, лимонная, муравьиная.

Так как разложение идет не до конца, в кислотах образуется вещество – силикагель.

При взаимодействии с кислотами, ионы кальция освобождаются, и волластонит начинает обладать буферными свойствами. Волластонит имеет высокую укрывистость и отличные матирующие свойства. Благодаря таким факторам, данным материалом, иногда заменяют диоксид титана.

Краски с волластонитом славятся лучшей растекаемостью, а игольчатая структура этого вещества, приводит к возникновению ориентационных эффектов, тем самым придавая краске способность ровного распределения на поверхности. Также, краски с волластонитом обладают тиксотропными свойствами, поэтому они легко наносятся без образования потеков. Цвета покрытий, имеющих в своем составе волластонит, очень насыщенны и ярки, по сравнению с другими красками.

Материал обладает небольшой маслоемкостью (примерно 25мл/100гр). Благодаря такому значению этого показателя, можно увеличить количество слоев, не изменяя при этом вязкость, а также свести к минимуму расход связующих, увеличив концентрацию красящегося пигмента. С помощью высокой концентрации можно добиться ровного, гладкого покрытия. Помимо всего этого, при добавлении волластонита в лакокрасочные материалы уменьшается пенообразование, возникающие в производственном процессе и в процессе нанесения красок.

Волластонит имеет более высокую твердость, чем другие наполнители (мел, тальк, слюда, каолин). Поэтому при введении его в лакокрасочное производство, в дальнейшем получаются твердые пленки. Высокая адгезия сопровождается игольчатой формой материала.

Следовательно, покрытия с применением волластонита, практически не растрескиваются при высыхании и дальнейшей эксплуатации. Такие свойства износостойкости незаменимы в красках для дорожной разметки. Имея кристаллическую структуру, волластонит используют в составе материалов для огнезащиты различных конструкций. Так, волластонит не допускает отслаивания подобных конструкций, при высоких температурах из-за понижения степени растрескивания.Теплоизоляционная обшивка космического корабля «Буран» содержит в своем составе волластонит. Применение волластонита ведет к устойчивым параметрам поддержания вязкостных характеристик. Медленнее происходит процесс загустевания краски, в том числе и под действием оксида цинка. Лишь материал волластонит, в составе латексных красок, в течение долгого времени сохраняет щелочную среду. Водно-дисперсионные, водоэмульсионные краски с волластонитом имеют в своем составе малое количество аминов, вредных для окружающей среды.

Это объясняется тем, что волластонит обладает повышенным щелочным pH в водных растворах, тем самым данный наполнитель уже выступает отличным щелочным буфером. Хорошо «проявляет себя» волластонит в антикоррозионных покрытиях.

Воллатсонит – синергист защитных пигментов-ингибиторов. Использование волластонита с ингибиторами коррозии приводит к большей стойкости покрытий, чем использование пигментов с защитными свойствами по отдельности. Так, параметр ОКП (объемная концентрация пигмента) в пределах 38 %, ведет к хорошей укрывистости и устойчивости к коррозии. В последнее время волластонит активно применяют в антикоррозийных покрытиях. Кроме этого, волластонит широко используется в акриловых сополимерах.

Для улучшения защитных свойств грунтовок для металла, в том числе автомобильных, авиационных грунтовок, применяют антикоррозионные пигменты природы хрома и фосфата. Волластонит используют для уменьшения количества хромата стронция, при этом антикоррозионные свойства не теряют свою эффективность. Также модифицированный волластонит широко применяется в алкидных системах и улучшении свойств фосфата цинка.

Из всего этого можно сделать вывод, что наполнитель волластонит обладает лучшими свойствами по сравнению с другими наполнителями для лакокрасочных материалов.

К таким свойствам относятся:

1. Универсальность. Благодаря игольчатой форме материала, обеспечивается матирующая способность, прочность покрытий.

2. Небольшая маслоемкость. Малое значение маслоемкости хорошо подходит для красок с большой концентрацией пигментов.

3. Высокая цветность и яркость. Благодаря ярким и насыщенным цветам краски имеют большой спектр чистых оттенков.

4. Высокая твердость. Покрытия обладают высокой износостойкостью.

5. Стойкость к перепадам температур, а также хорошая жаростойкость.

6. Показатель pH – щелочной. Благодаря этому, краски содержат меньшее количество аммиака и других вредных аминов. А также улучшаются защитные свойства покрытий от коррозии и плесени.

7. Понижение себестоимости продукции, по сравнению с тальком или слюдой.

Воллатсонит – достаточно перспективный материал для применения в лакокрасочной промышленности различного спектра.

В скором будущем этот материал будет пользоваться активным спросом, как у производителей, так и у потребителей лакокрасочных материалов.lakokraska-ya.ru

Микрокальцит – наполнитель для лакокрасочных материалов

Современные лакокрасочные материалы

Современные лакокрасочные материалы (ЛКМ) — это многокомпонентные составы. Основная цель, ради которой создаются лакокрасочные «композиции», — получение покрытия с заданными свойствами.

Лакокрасочные композиции могут состоять из нескольких сырьевых компонентов:

- пигменты (обеспечивают цвет и непрозрачность)

- наполнители (отвечают за твердость и другие свойства)

- связующие или плёнкообразователи (объединяют пигменты и наполнители в единое целое)

- растворители (обеспечивают текучесть)

- специальные добавки (сиккативы — для ускорения высыхания покрытия, диспергаторы — для улучшения распределения частиц пигмента и наполнителя в лакокрасочной композиции и т.д.).

Виды лакокрасочных композиций

|

Лакокрасочная композиция |

Для потребителя |

Для производителя |

|

Шпатлевка |

Масса для выравнивания шероховатых, пористых и волнистых поверхностей перед их окраской |

Густая вязкая масса, состоящая из пигментов, наполнителей или их смеси в связующем веществе с введением добавок или без них. Содержание наполнителей и пигментов в шпатлевке в несколько раз превышает количество пленкообразователя |

|

Грунтовка (праймер) |

Как правило, жидкость для подготовки поверхностей к финишной отделке (окраске) для улучшения сцепления, от чего зависит качество нанесения краски или эмали |

Суспензия пигмента или смеси пигментов с наполнителями, наносимая на окрашиваемую поверхность и образующая после высыхания однородную непрозрачную пленку с хорошим сцеплением с поверхностью, обеспечивающая качественное нанесение декоративного (финишного) слоя краски или эмали. |

|

Краска |

Цветные красящие вещества |

Однородная суспензия пигментов или их смеси с наполнителями в связующем веществе, образующие после высыхания однородную непрозрачную твердую окрашенную пленку. Различают краски на органической основе (например, масляные краски) и водной основе (воднодисперсионные краски). |

|

Эмаль |

Цветные красящие вещества с различной декоративностью (блеск, фактура и т.п.) |

Суспензия пигмента или их смеси с наполнителями в лаке, образующая после высыхания непрозрачную твердую защитную и декоративную пленку с разной фактурой и степенью блеска. Эмали бывают масляные, алкидные, эпоксидные, нитроцеллюлозные и др. |

|

Лак |

Вещество для получения защитного прозрачного покрытия |

Раствор пленкообразующих веществ в органических растворителях, образующий после высыхания твердую прозрачную однородную пленку. В состав лака входят связующие, растворитель и добавки, но не добавляются пигменты и наполнители |

Роль пигментов и наполнителей в лакокрасочной композиции

Как уже было указано, пигмент — твердое химическое вещество, придающее лакокрасочному материалу цвет и непрозрачность. Это могут быть неорганические или органические, природные или искусственные, нерастворимые вещества, которые способны образовать со связующем защитные и декоративные покрытия. Пигмент также влияет на определенные механические свойства, на устойчивость к действию воды, света, химических реагентов и атмосферных явлений.

От типа пигмента зависит укрывистость ЛКМ — это важнейший технологический показатель, который определяет способность пигмента делать невидимой поверхность, на которую наносится лакокрасочный материал. Другими словами, укрывистость характеризует расход лакокрасочного материала на 1 м2 окрашиваемой поверхности. Таким образом, укрывистость и экономическая эффективность ЛКМ — два неразрывно связанных понятия.

Наполнитель — твердый компонент, придающий ЛКМ нужную вязкость и другие механические свойства. Наполнители могут частично заменять в лакокрасочных композициях дорогостоящие пигменты и улучшать некоторые свойства материалов.

Наполнители повышают адгезию покрытий (способность удерживаться на поверхности окрашенного изделия). Ряд наполнителей механически укрепляют структуру покрытия, повышают твердость, атмосферостойкость и влагостойкость.

Атмосферостойкость — способность лакокрасочного покрытия сохранять в течение продолжительного времени свои защитные и декоративные свойства в атмосферных условиях. Потеря декоративных свойств лакокрасочных покрытий характеризуется потерей блеска, изменением цвета, белесоватостью, грязеудержанием и т.д.

Массовая доля пигментов и наполнителей в красках и эмалях составляет 20-50%, в грунтовках — до 55-60%, в шпатлёвках — до 70%.

Природные неорганические наполнители для ЛКМ

Природные неорганические наполнители, используемые для лакокрасочных материалов, получают путем измельчения, обогащения, термической обработки горных пород и минералов.

Наполнителями для ЛКМ могут служить:

- каолин

- микрокальцит (молотый мрамор, микромрамор, карбонат кальция кристаллический)

- тальк (микротальк, тальк технический)

- мел, слюда и др.

Чаще всего в состав лакокрасочных материалов вводятся белые наполнители. Наполнители серые или слабоокрашенные имеют ограниченное применение.

Получение качественного наполнителя из природного сырья основано на трудоемких операциях очистки его от хромофорных (окрашивающих) примесей и микроизмельчении с последующим разделением порошка на фракции.

Для любого производителя важным является себестоимость лакокрасочной композиции. Благодаря использованию более дешевых по сравнению с пигментами наполнителей можно существенно снизить себестоимость готовой краски без потери укрывистости.

Разделение компонентов на «пигменты» и «наполнители» во многом условно. На практике чаще всего используют понятие «пигмент-наполнитель».

Наиболее широкое применение в качестве пигмента-наполнителя для ЛКМ завоевал карбонат кальция (СаСО3) — природный продукт белого цвета. Этот материал встречается в природе в виде трех разновидностей: мел, известняк, мрамор. Основным минералом для всех трех разновидностей карбоната кальция является кальцит (известковый шпат) — СаСО3 тригональной структуры. Мел представляет собой отложения раковин морских организмов — это тонкозернистая разновидность известняка. Содержание карбоната кальция в меле достигает 95%, остальное примеси (глины, глауконит, оксиды железа). Известняк и мрамор имеют явно выраженное кристаллическое строение.

Обычные сорта карбоната кальция имеют высокую химическую активность в карбоксилсодержащих пленкообразующих системах (алкидных и пр.). Благодаря этому при использовании карбоната кальция в качестве пигмента-наполнителя значительно повышаются защитные свойства покрытий (водо- и коррозионностойкость, механическая прочность и другие показатели).

Использование микрокальцита марок Карболюкс® для производства лакокрасочных материалов

Из кристаллического светлого мрамора путем измельчения и сепарации получают специальные сорта карбоната кальция (микрокальциты).

Микрокальцит имеет заметные преимущества перед другими наполнителями:

- более высокий коэффициент преломления,

- низкая маслоёмкость (18-21 г /100 г микрокальцита),

- меньшая гидрофильность и химическая активность,

- щелочестойкость.

Микрокальцит применяется для получения светлых атмосферостойких покрытий, в том числе и для маркировочных покрытий, дорожной разметки и т.п., где требуется повышенная прочность и твердость. Его также используют в антикоррозионных грунтовках, эксплуатируемых в атмосфере кислых сред.

Мрамор молотый (микрокальцит) Карболюкс® — природный наполнитель, который получают из светлого мрамора Еленинского месторождения (Челябинская область).

Микрокальцит Карболюкс® 5 отлично корректирует блеск и цветовые оттенки в матовых красках и полуглянцевых эмалях.

Все марки микромрамора Карболюкс® рекомендуются для лакокрасочных композиций, предназначенных для внешнего применения, так как обеспечивает покрытиям отличную атмосферостойкость. Способность выделять углекислый газ при высоких температурах позволяет использовать молотый мрамор Карболюкс® в огнезадерживающих покрытиях.

Высокие белизна и дисперсность микрокальцита Карболюкс® позволяют заменять от 25 до 50% диоксида титана в традиционных рецептурах красок и эмалей. Это дает возможность для разработки новых рецептур, улучшения цвета композиционного лакокрасочного материала и снижения его себестоимости.

Материал подготовлен на основе статьи Ю.В. Латышева

www.rsk-mtk.ru

Минеральные наполнители, их виды, применение волластонита и талька в красках

Каждый год в мировой промышленности наблюдается небольшой рост производства лакокрасочной продукции, примерно 3%. В странах Азии, России и Восточной Европы прирост намного больше. Растут не только объемы производства, но и потребление минеральных наполнителей. Это способствует изменениям в распределении доли рынка между старыми предприятиями, а кроме того ведет к появлению новых производителей.

Рынок красок в США

В основном развитие лакокрасочной индустрии в США вызвано сильным сокращением количества производителей различных видов лаков и красок, особенно это связано с наличием конкуренции. 30 лет назад здесь насчитывалось около 2000 производителей, сейчас же это число сократилось в два раза. Кроме того все лакокрасочные материалы, начиная с сырья и заканчивая готовой продукции проходят тщательный контроль качества. Помимо этого некоторые компании расширяют сферу своей деятельности, а другие наоборот стараются завоевать более узкую лакокрасочную нишу.

Структура лакокрасочного рынка

Большую часть лакокрасочной продукции составляют материалы, предназначенные для декоративного окрашивания. Огромное разнообразие лакокрасочных изделий позволяет заметить, что некоторая часть потребителей предпочитает водоразбавляемые лаки и краски, так как данные продукты менее токсичны и не оказывают такого сильного негативного влияния из-за отсутствия растворителей в составе.

Большую часть лакокрасочной продукции составляют материалы, предназначенные для декоративного окрашивания. Огромное разнообразие лакокрасочных изделий позволяет заметить, что некоторая часть потребителей предпочитает водоразбавляемые лаки и краски, так как данные продукты менее токсичны и не оказывают такого сильного негативного влияния из-за отсутствия растворителей в составе.

Но, несмотря на появление водоразбавляемых ЛКМ, где растворители заменены на воду, многие производители стараются придумать более экологичные минеральные наполнители. Например, почти 20 лет назад уделяли большое внимание африканскому растению, а точнее маслам из его семян. Было выяснено, что по своему химическому составу оно схоже с льняными маслами, но к сожалению его можно добавлять в состав лакокрасочных изделий в качестве реакционноспособного растворителя для алкидных лаков.

Радиационное отверждение при производстве ЛКМ

С каждым годом экологические требования к производству ЛКМ ужесточаются. Из-за этого стало расширяться производство лакокрасочных изделий радиационного отверждения. Сейчас большая часть такой лакокрасочной продукции используется в печатной индустрии и некоторых отраслях автомобильной промышленности.

Порошковые ЛКМ

Можно смело отметить, что самым лучшим вариантом решения экологических проблем связанных с производством лакокрасочных изделий является увеличение порошкообразных лаков и красок. На европейском рынке порошкообразных ЛКМ наблюдается перенасыщение, поэтому увеличение мирового спроса можно ожидать лишь в РФ и странах Азии. Потенциальную востребованность данный вид лакокрасочных материалов может добиться в автомобильно индустрии.

Нанотехнологии в лакокрасочных изделиях

Возможность добиться значительного прогресса в лакокрасочной промышленности стала доступна благодаря внедрению нанотехнологий. С каждым годом их влияние на отрасль будет только увеличиваться.

Производители ЛКМ стали одними из первых кто стал применять наноматериалы с различными эффектами. Например, одна из немецких фирм выпустила лакокрасочную продукцию с возможностью очищения воздуха от токсичных паров. Кроме того на некоторых заводах стали использовать нанотехнологии для улучшения покрытий перед последующей окраской.

Тальк

Для того чтобы придать лакокрасочной продукции специфические свойства и при выборе более дешевого наполнителя используются разнообразные минералы. Иногда в состав ЛКМ добавляют двуокись титана, но такой материал поднимается в цене и часто не окупает свое производство, поэтому производители стараются использовать более простые наполнители – тальк, мел, кварц и так далее. К выбору минерального наполнителя необходимо относится с особой внимательностью.

Тальк в ЛКМ позволяет добиться повышенной прочности и ровности покрытия. Это объясняет востребованность таких красок в ремонтных работах и промышленности. Можно отметить, что среднее количество талька в лаках и красках составляет всего 2-3%. Но в зависимости от технологии изготовления и типа краски оно может достигать и 80%.

Тальк в ЛКМ позволяет добиться повышенной прочности и ровности покрытия. Это объясняет востребованность таких красок в ремонтных работах и промышленности. Можно отметить, что среднее количество талька в лаках и красках составляет всего 2-3%. Но в зависимости от технологии изготовления и типа краски оно может достигать и 80%.

Тальк получил широкое распространение в качестве наполнителей при производстве водоэмульсионных красок, это связано не только с его низкой стоимостью, но и с чешуйчатой основой.

В последние годы из-за ужесточения требований к содержанию летучих соединений в ЛКМ возросли объёмы производства сухих и водоэмульсионных красок. Это оказывает сильное влияние на будущее развитие талька в промышленности, так как в сухих лакокрасочных изделий крайне важно добиться низкой маслоемкости, а чем больше будет в них содержание наполнителя, тем труднее этого добиться. Здесь конкуренцию тальку может составить волластонит.

Рост производства водоэмульсионных красок тоже может оказать влияние на использование талька. Минеральный наполнитель можно использовать в данном виде красок, то из-за своего свойства конгломерироваться в состав придется добавлять дополнительные компоненты, что приведет к удорожанию лакокрасочной продукции. Но, несмотря на это некоторые производители выпустили ряд марок талька, который можно использовать для изготовления водоэмульсионных красок.

Но лакокрасочная промышленность закрыла не все двери для талька, так как не все краски сухие или водные, а значит, он может развиться в сферах, где производят полимерные краски и другие типы материалов с высоким содержанием наполнителей.

Опасность летучих выбросов

Лакокрасочная промышленность занимает лидирующие позиции по выбросу летучих соединений в атмосферу. Они оказывают серьезное негативное влияние на экологию, на работающих в зоне выброса людей, утончают озоновый слой, вызывают аллергические реакции, заболевания и оказывают другие токсичные воздействия. Летучие выбросы возникают из-за использования токсичных растворителей для производства лаков, красок и различных химических продуктов.

Лакокрасочная промышленность занимает лидирующие позиции по выбросу летучих соединений в атмосферу. Они оказывают серьезное негативное влияние на экологию, на работающих в зоне выброса людей, утончают озоновый слой, вызывают аллергические реакции, заболевания и оказывают другие токсичные воздействия. Летучие выбросы возникают из-за использования токсичных растворителей для производства лаков, красок и различных химических продуктов.

Можно выделить, несколько основных способов уменьшить объем летучих выбросов в атмосферу:

- во-первых, это ввести новые технологии производства и рецептуры изготовления ЛКМ, где токсичные растворители будут заменены на экологичные продукты;

- во-вторых, расширить выпуск красок с малым содержанием летучих соединений: например, порошкообразные или водоэмульсионные краски;

- в-третьих, улучшить оборудование, использующееся для производства ЛКМ и прекратить использовать технологии, способствующие повышению выбросов в атмосферу;

- в-четвертых, модернизировать процесс производства для снижения объема вредных выбросов.

Волластонит

Для изготовления лакокрасочных материалов используются различные минеральные наполнители, но кроме них и те, которые применялись несколько столетий назад. Одним из таких материалов является волластонит. Раньше он применялся в промышленной индустрии в 30х годах, его использовали как основу для изготовления изоляционной ваты.

Для изготовления лакокрасочных материалов используются различные минеральные наполнители, но кроме них и те, которые применялись несколько столетий назад. Одним из таких материалов является волластонит. Раньше он применялся в промышленной индустрии в 30х годах, его использовали как основу для изготовления изоляционной ваты.

Волластонит применяется как один из наполнителей для изготовления определенных видов ЛКМ:

- алкидных красок,

- водных,

- эмалей,

- латексных красок,

- порошкообразных,

- антикоррозийных.

Использование волластонита в лакокрасочной промышленности позволило произвести материалы, которые создают идеальное и качественное покрытие. Многие строительные предприятия используют краски с добавлением данного наполнителя для создания специальных проектов.

Одним из основных преимуществ волластонита является игольчато-кристаллическая структура, что делает его идеальным наполнителем для создания различных видов лаков и красок. Игольчато-кристаллическая структура позволяет лакокрасочному материалу создавать прекрасное покрытие без каких-либо потеков. Кроме того краски в состав которых входит волластонит являются более насыщенными и яркими.

Одним из основных преимуществ волластонита является игольчато-кристаллическая структура, что делает его идеальным наполнителем для создания различных видов лаков и красок. Игольчато-кристаллическая структура позволяет лакокрасочному материалу создавать прекрасное покрытие без каких-либо потеков. Кроме того краски в состав которых входит волластонит являются более насыщенными и яркими.

Для разложения данного материала используются различные виды органических и минеральных кислот, но до конца он все равно никогда не разлагается.

Кроме всего прочего волластонит снижает показатель маслоемкости краски, то есть требуется нанести сразу несколько слоев, но при этом вязкость лакокрасочных изделий остается на прежнем уровне, и нет необходимости добавлять каких-либо связывающие элементы. Это позволяет хорошо сэкономить.

Кроме волластонита в качестве наполнителя используют и другие материалы (тальк, мел и так далее), но применение данного материала позволяет достичь большей твердости окончательного покрытия. Волластонит обладает высоким показателем адгезии, поэтому покрытия, кроме твердости имеет массу и других преимуществ:

- износостойкость,

- долговечность использования,

- устойчивость к возможному растрескиванию,

- антикоррозийность

- пожаробезопасность.

Последнее свойство является незаменимым, так как из-за этого благодаря волластонпту можно создавать огнезащитные краски.

Использование лакокрасочных продуктов с содержанием волластонита позволяет не только защитить окружающую среду, но позаботиться о собственном доме. Покупать такие материалы лучше в специализированных местах, так как сейчас легко нарваться на подделку.

Таблица 1. Свойства волластонита.

| Свойства | Типичное значение |

|---|---|

| Белизна (Hunter) | Белый цвет, L>90 |

| Высокая яркость (GE) | >85 |

| Размерные различия | Молотые сорта с характеристическим отношением 3:1-5:1 Игольчатые сорта с характеристическим отношением 12:1-20:1 |

| Показатель pH | 10-11 |

| Твердость по Моосу | 4-5 |

| Маслоемкость | 20-30 |

| Плотность | 2,9 |

| Коэффициент преломления | 1,63 |

Таблица 2. Волластониты для специальных покрытий.

| Тип покрытия | Рекомендуемый сорт волластонита |

|---|---|

| Алкидная краска | 10 микрон с аминосиланом |

| Ненасыщенные полиэфиры | 10 микрон с метакрилсиланом |

| Эпоксидное покрытие с аминным отверждением | 10 микрон с эпокси- или аминосиланом |

| Эпоксидное покрытие с амидным отверждением | 10 микрон с эпокси- или аминосиланом |

| Акриловый сополимер | 10 микрон немодифицированный, или с аминосиланом |

| Уретаны или уретано-акриловые композиции | 10 микрон с эпоксисиланом |

| Алкидные эмульсии | 10 микрон с аминосиланом |

| Битумная эмульсия или нефтеполимерные покрытия | Грубодисперсные марки с высоким характеристическим отношением, немодифицированные |

| Порошковые покрытия, текстурные или специальные декоративные | Микронизированный с высоким характеристическим отношением или 10 микрон с эпоксисиланом |

| Порошковые покрытия, гладкие и тонкие | 30 или 10 микрон, немодифицированные |

| Латексные выравнивающие акриловые строительные составы (для внешних и внутренних работ) | 30 или 10 микрон, немодифицированные |

| Латексные полуглянцевые и матовые акриловые строительные составы (для внешних и внутренних работ) | 30 или 10 микрон, немодифицированные |

Таблица 3. Преимущества и свойства волластонита.

| Свойства покрытий | Свойства волластонита | |||

|---|---|---|---|---|

| Щелочность | Игольчатая форма | Твердость | Белизна | |

| Антикоррозионность | х | |||

| Сохранение цвета | х | х | ||

| Матирование | х | |||

| Гладкость | х | |||

| Адгезия | х | |||

| Эластичность | х | |||

| Низкая вспучиваемость | х | |||

| Износостойкость | х | х | ||

| Атмосферная стойкость | х | х | х | |

| Низкая абразивность | х | х | ||

| Стойкость к отслаиванию | х | х | ||

| Устойчивость к ударным воздействиям | х | х | ||

| Прочность | х | х | ||

lkmprom.ru

Наполнители для лакокрасочных материалов: разновидности и назначение

Для придания лакокрасочным материалам необходимых свойств используются различные наполнители. Эти вещества добавляются к основным ингредиентам с целью повышения прочности, теплопроводности, устойчивости к различным внешним факторам, улучшения внешнего вида поверхности.

Выделяют несколько типов наполнителей для лакокрасочных материалов.

Тальк

Порошок, схожий по химическому составу с силикатом магния. Он характеризуется мягкостью, жирностью на ощупь и белым цветом. Образуется тальк путем дробления талькита или концентрата горной породы талькомагнезита. При добавлении этого элемента в состав лакокрасочных материалов их прочность повышается. Также улучшается адгезия, устойчивость к перепадам температур, механическим повреждениям и дефектам, полученным в результате контакта с химическими веществами.

Каолин

Представляет собой гидратированный силикат алюминия, химическая форма которого – Al2O3-2SiO2-2Н2О. Он содержит такие примеси, как оксиды железа, кальция, калия и титана. Каолин характеризуется белым цветом и гибкой структурой. Его особенностью также является способность контактировать с водой и другими жидкостями.

Область применения каолина обширна. Он необходим для получения масляных и водоэмульсионных красок, антикоррозионных матовых и полуматовых покрытий, в парфюмерной сфере, при изготовлении фарфора, резины и многих других материалов.

Барит

Сульфат бария, имеющий природное происхождение. Обычно имеет белую или серую окраску. Добывают барит из шпата путем измельчения. При добавлении в состав лакокрасочных материалов придает им дополнительную устойчивость к химическим воздействиям. Это качество достигается благодаря химической инертности элемента.

Карбонат кальция

Применяется в лакокрасочных составах как природный, так и искусственный. В первом случае – это мел, известняк, мрамор, во втором – осажденный мел. Среди содержащихся примесей выделяют карбонат магния, оксиды железа и алюминия, а также соединения кремния. Искусственный карбонат кальция дополняется водорастворимыми веществами. В качестве наполнителя он повышает защитные свойства покрытия (устойчивость к воде, коррозии и механическим нагрузкам).

Пигменты

По происхождению делятся на природные и полученные искусственным путем. Например, производство серого и белого пигмента – результат использования углерода или алюминиевой пудры. А для хромотографических пигментов применяются оксиды металлов. Их основным преимуществом является то, что они не растворяются в воде. Таким образом, лакокрасочные материалы, цвет которых получен при помощи пигментов, характеризуются стойким оттенком, а также высокими антикоррозийными свойствами.

КРАССНАБ: наполнители для наливных полов

Специалисты компании «КРАССНАБ» знают, что при устройстве наливных полов наполнители играют особенно важную роль. Ведь зачастую данные поверхности подвергается механическому воздействию воды и химических составов. Несмотря на это, полы должны служить долго и быть надежными.

Чтобы придать поверхности необходимые качества, наши специалисты используют наполнители. Они защищают поверхность от повреждений, повышают прочность, а также улучшают декоративные характеристики.

Читайте также

Производство лакокрасочных материалов

Быстросохнущий наливной пол — что это?

Применение напольных покрытий на парковках, автосервисах и автомойках

Промышленные полы на складах и ангарах

www.krassnab.ru

3.3.3. Наполнители | Всё о красках

Наполнители — неорганические соединения, имеющие более низкий коэффициент преломления, чем пигменты (согласно DIN 55943, 55945 значение коэффициента преломления для наполнителей менее 1,7). Перечень стандартных пигментов и наполнителей различных кристаллических форм и значения их коэффициентов преломления приведены в табл. 15. Большинство наполнителей — это природные минералы: кальцит, мел, доломит, каолин, тальк, слюда, диатомитовая земля, барит, кварц. Но некоторые из них получены реакцией осаждения (карбонат кальция или сульфат бария, пирогенный диоксид кремния). Плотность обычных наполнителей составляет 2,5—2,8, барита — 4 г/см3.

Наиболее часто применяемым наполнителем является карбонат кальция. В Западной Европе карбонат кальция в форме кристаллического кальцита и аморфного мела составляет 80—90% всех используемых наполнителей. В рецептурах многих ЛКМ в качестве наполнителя применяют только кальцит. Однако в рецептурах матовых красок может быть использовано до шести видов различных наполнителей, отличающихся по размеру частиц, кристаллической форме и активности.

Как правило, наполнители используют для снижения стоимости материалов, но иногда они могут применяться и для модификации свойств красок. При использовании наполнителей можно достигать значений ОКП > КОКП, при которых заполненные воздухом поры обеспечивают укрывистость высушенной пленки, позволяя таким образом экономить дорогой диоксид титана.

Таблица 15

| Вещество | Коэффициент преломления | Кристаллическая структура |

| Полимерные пленкообразователи | 1,4—1,6 | |

| Наполнители | ||

| кальцит | 1,55 | Кубическая (ромбоэдрическая) |

| мел | 1,55 | Аморфная (микро-кристаллическая) |

| доломит | 1,60 | Кубическая |

| кварц | 1,55 | Аморфная |

| каолин | 1,56 | Пластинчатая |

| тальк | 1,57 | —«— |

| слюда | 1,58 | —«— |

| барит | 1,64 | Ромбическая |

| воластонит | — | Волокнистая |

| Пигменты | ||

| оксид цинка | 2,06 | |

| сульфид цинка | 2,37 | |

| диоксид титана анатаз | 2,55 | |

| диоксид титана (рутил) | 2,70—2,75 |

Наполнители повышают твердость покрытий, укрывистость и удельный вес краски, снижают ее себестоимость. Кроме того, тип наполнителя влияет на атмосферостойкость, устойчивость к истиранию, блеск покрытий, их устойчивость к загрязнению и газопроницаемость, а также на реологические свойства красок.

Основными свойствами наполнителей являются размер частиц, яркость и белизна. Чем мельче частицы, тем светлее наполнитель, но тем выше его впитывающая способность, характеризуемая маслоемкостью. Кристаллическая форма наполнителя существенно влияет на его способность к диспергированию и реологическую активность в жидких ЛКМ и физико-механические свойства покрытий.

В отличие от пластинчатых (каолин, тальк и слюда) или волокнистых наполнителей (воластонит), наполнители кубической или ромбоэдрической структуры (кальцит или доломит) легче диспергируются и обладают меньшей маслоемкостью. Пластинчатые и волокнистые наполнители улучшают физико-механические свойства покрытий и предотвращают образование трещин, действуя как армирующие агенты.

Твердость и размер частиц наполнителя влияют на его абразивную способность, определяемую методом Айнлехнера. Для этого пасту наполнителя перемешивают в специальном аппарате с металлическим ситом в течение 1 ч. Затем оценивают истирание металлического сита. Абразивность определяется отношением удельной площади поверхности металлического сита до и после испытания. Следует отметить, что высокая абразивность является недостатком наполнителя, так как вызывает повреждение диспергирующего оборудования при производстве ЛКМ и распылителей — при нанесении материалов пневмораспылением.

vseokraskah.net