Накатка резьбы: существующие методы и их особенности

Главная > Статьи > Накатка резьбы: существующие методы и их особенности

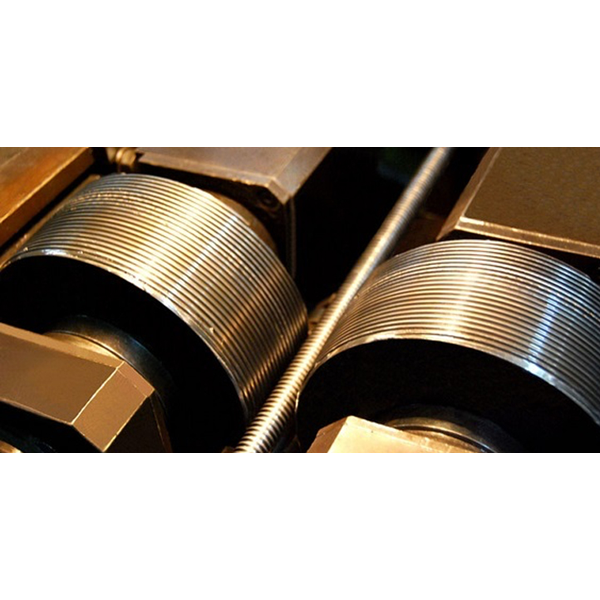

Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

Накатка плоскими плашками

Метод предусматривает использования не одной плашки, а комплекта из нескольких. Одну обязательно соединяют с ползуном станка и поэтому она движется возвратно-поступательно. Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

- Накатывание двумя плашками, одна при этом подвижная, а вторая нет. При этом способе накатки заготовка размещается между плашками. Их боковые стороны — это прямолинейные плоскости, которые выполнены под углом и соответствуют сечению резьбового профиля. Подвижная плашка движется прямо, а тангенциальное усилие поворачивает заготовку вокруг своей оси. Для передачи резьбового профиля от плашки к заготовке необходимо применить радиальное усилие, которое в свою очередь будет перпендикулярно оси. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции: болты, винты, шпильки, шурупы и т.д.

-

Накатывание тремя плашками, где одна подвижная, а две нет .

Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции

Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции - Накатывание двумя плашками, где одна неподвижная, а другая подвижная и имеет несколько заборных частей. Механизм специализированной подвижной плашки состоит из 2-х частей забора, а это позволяет производить одновременно накатывать резьбу на две заготовки. Данный метод накатывания используется для изготовления только цилиндрических изделий.

- Накатывание плашкой, оборудованной специальными вставками. Этот метод позволяет выполнять одновременную накатку на несколько цилиндрических заготовок, при условии, что длина вставок равна длине резьбы большого диаметра.

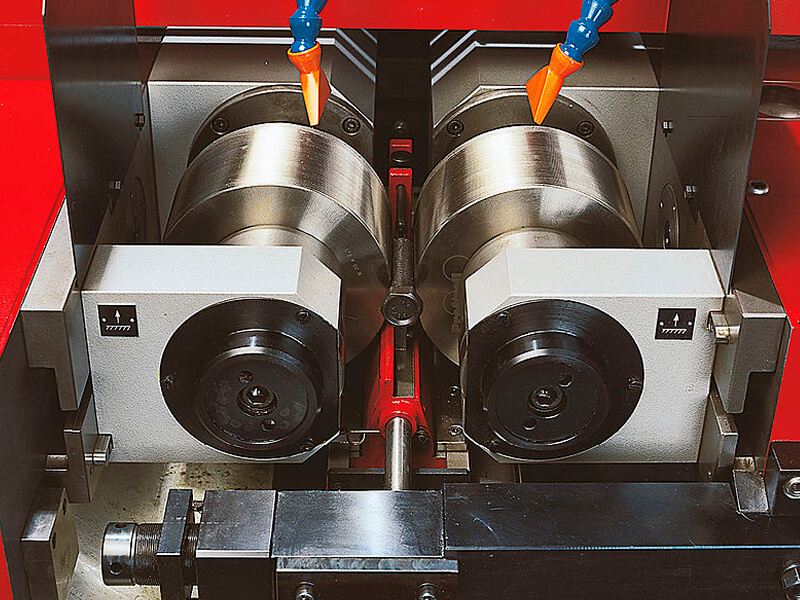

Накатка при помощи приводного цилиндрического инструмента

Такой метод накатки технически значительно превосходит предыдущий так как здесь применяют ролики. Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Способы накатки с тангенциальной подачей инструмента на заготовку

Может выполняться следующим образом:

-

Накатывание при помощи вращающегося резьбового ролика и резьбовых сегментов (подвижных или неподвижных роликов) – это планетарный процесс накатывания. Такой вид накатки выполняется на станках планетарного типа. Данный метод характеризуется тем, что должно выдерживаться соответствие между профилем резьбы и внешней поверхностью ролика, а также внутренней поверхности сегмента. При накатке заготовка должна располагаться между рабочей поверхностью ролика и сегментов. Причем при увеличении сегмента снижается накатной путь и увеличивается производительность процесса, которая напрямую зависит от номинального диаметра резьбы при накатке и от состояния пластичности материала из которого выполнена заготовка.

Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности. -

Накатывание специальными затылованными роликами. У такого вида роликов на рабочей поверхности одного или обоих роликов имеются следующие части: выемка, заборная, калибрующая и сбрасывающая части. Выемка предназначена для введения заготовки в зону накатывания так и вывода ее по окончанию процесса накатывания. Сбрасывающая и калибрующая части имеют полный профиль резьбы. У заборной части из-за затыловки по высоте профиль неполный. При таком способе накатки нет необходимости в сближении роликов, а это значительно упрощает кинематическая схема резьбонакатного станка. В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания значительно ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали.

- Накатывание роликами с различным диаметром, но равным числом оборотов. Этот способ используют для накатки мелких шлицев, рифлений, зубьев, разверток, концевые фрезы и др., а также для калибровки вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Также накатывание роликами с различным диаметром применяют при накатке разного рода профилей: ромбической, прямой и угловой формы.

-

Накатывание роликами с одинаковым диаметром, но с различным числом оборотов. Данный метод, также, как и метод накатывания при помощи роликов с различными диаметрами окружности, используется для накатывания мелких шлицев, рифлений, зубьев, различных режущих инструментов (развертки, концевые фрезы и др.

), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

Способ накатки с радиальной подачей инструмента на заготовку

Может осуществляться следующим образом:

- Накатка одним роликом с винтовой нарезкой. Такой метод используют при накатке головки болта, участка позади буртика и прочих деталей с относительно не длинным стержнем, выполненных из цветных металлов и сплавов.

-

Накатка двумя многозаходными роликами с винтовой нарезкой. Данный метод используется для накатывания резьбы на следующие детали: болты, винты, шпильки и иные детали. Также данный способ используют для создания метчиков, микрометрических и ходовых винтов, а также для резьбовых калибров.

- Накатывание тремя роликами с винтовой нарезкой. Данный метод используют для накатки резьбы не на резьбонакатных станках.

Способ накатки резьбы с продольной (осевой) подачей заготовки одним, двумя или тремя роликами с кольцевой нарезкой

Этот способ, по аналогии с радиальной подачей имеет те же самые способы накатки. При обработке заготовки этим методом перемещение происходит вращением роликов за счет ввинчивания или вывинчивания самой заготовки. Накатывания осуществляется двумя или тремя роликами с кольцевой нарезкой, путем движения заготовки вдоль собственной оси, однако расстояние между осями роликов при этом остается неизменным. Преимуществом данного метода является то, что накатывать можно накатывать резьбу на заготовку любой длины, данный процесс является независимым от ширины роликов.

Способ накатки резьбы с радиально-осевой подачей заготовки

Этот метод отличается тем, что угол подъема нарезки ролика равен нулю. При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

Накатывание резьбы неприводным цилиндрическим инструментом с тангенциальной подачей при помощи вращающихся резьбонакатных головок

Данный метод используется при изготовлении протяженных цилиндрических резьб трапецеидальных и треугольных форм профилей на неподвижно установленной детали. Также его применяют при изготовлении деталей которые ввиду своей формы не могут обрабатываться на резьбонакатных станках (например, тройники). Резьба, нанесенная таким способом в массовом производстве, имеет второй класс точности резьбы.

Виды дефектов, возникающих в результате накатки и их причины

В основном дефекты, которые возникают во время накатывания резьбы, связаны с механическим воздействием в данном процессе. Виды дефектов металла, которые могут возникнуть:

Виды дефектов металла, которые могут возникнуть:

- выкрашивание;

- шелушение;

- отслаивание;

- растрескивание;

- вырывание поверхностного слоя;

- образование дефектов на поверхности (закаты, складки, наслоения, заусенцы и т.п.).

К факторам которые могут существенно повлиять на качество изделия после накатки на него резьбы относят:

- Качество используемого для производства заготовки материала;

- Качество выполнения заготовки для накатывания резьбы;

- Качество инструмента, применяемого в процессе резьбонакатки;

- Квалификация работников, производящих наладку резьбонакатного автомата и резьбообразующего инструмента.

Где можно произвести накатку резьбы в Санкт-Петербурге?

Накатка резьбы в Санкт-Петербургском можно выполнить на Заводе крепежных изделий. Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.

Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.

Накатывание резьбы и типы инструментов

Накатывание резьбы

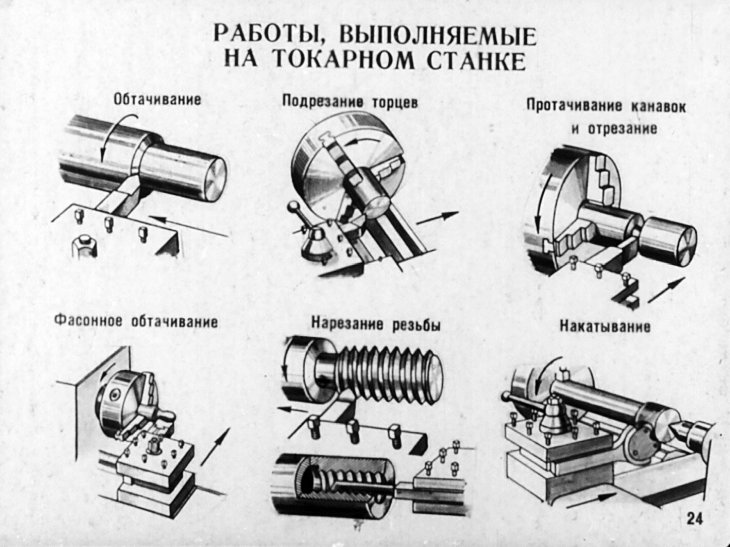

Накатывание является одним из самых прогрессивных методов образования резьбы на различных деталях и в первую очередь на винтах, шпильках и метчиках. В настоящее время процесс накатывания резьбы получил особенно широкое применение при массовом и крупносерийном производствах. Например, в производстве метчиков он почти вытеснил все другие методы получения резьбы.

Рис. 366. Схемы накатывания резьбы плоскими (а) и роликами (б)

Процесс накатывания

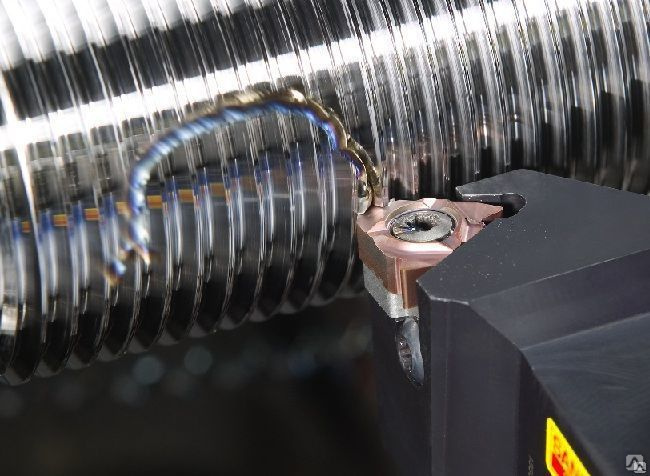

При накатывании в результате воздействия больших радиальных сил витки резьбы инструмента деформируют металл заготовки и образуют на ней резьбу. Обработанный поверхностный слой металла получает более высокие механические свойства (повышение твердости и прочности). Это обусловлено тем, что при накатывании волокна не перерезаются, как это имеет место при нарезании резьбы любым режущим инструментом, а деформируются согласно конфигурации резьбы. Метчики с накатанной резьбой могут обладать повышенной стойкостью благодаря уплотнению поверхностного слоя. Однако при неправильно выбранном материале или технологическом процессе может иметь место образование поверхностной чешуйчатости и отслаивание материала по резьбе.

Это обусловлено тем, что при накатывании волокна не перерезаются, как это имеет место при нарезании резьбы любым режущим инструментом, а деформируются согласно конфигурации резьбы. Метчики с накатанной резьбой могут обладать повышенной стойкостью благодаря уплотнению поверхностного слоя. Однако при неправильно выбранном материале или технологическом процессе может иметь место образование поверхностной чешуйчатости и отслаивание материала по резьбе.

В практике получили распространение два типа накатных инструментов: (рис. 366, а) и ролики (рис. 366, б). Оба инструмента работают комплектом, состоящим из двух штук.

Накатывание роликами

является более совершенным процессом по сравнению с накатыванием . Ролики по сравнению с плашками работают с малыми давлениями, возникающими в процессе накатывания. Это позволяет получать резьбу на полых или тонкостенных деталях, а также на деталях с повышенной твердостью (до HRC 35-40).

Резьба на ролике может быть получена путем шлифования по профилю, что обеспечивает более высокую точность накатанной резьбы (2-го и 1-го классов) и высокую чистоту обрабатываемой поверхности (7-9-го классов). Ролики обеспечивают простоту установки и регулирования на размер накатываемой резьбы. не могут дать такой точности из-за недостатков конструкции и сложности обслуживания станка.

Ролики обеспечивают простоту установки и регулирования на размер накатываемой резьбы. не могут дать такой точности из-за недостатков конструкции и сложности обслуживания станка.

При накатывании роликами формирование резьбы зависит от радиальной подачи и окружной скорости их вращения, которыми можно варьировать в определенных пределах. Путем соответствующего выбора режима можно получать резьбу даже на деталях, сделанных из малопластичных материалов, например из быстрорежущей стали. Для это или невозможно, или сопряжено с низкой стойкостью, так как у них формирование резьбы заканчивается на заборной части, длина которой сравнительно невелика. Существенными преимуществами первого метода являются также малые габариты станков, простота их наладки и обслуживания.

Ролики на обычных станках допускают обработку резьбы на деталях от 2 до 60 мм, тогда как от 3 до 24 мм.

Недостатки накатывания

Недостатком накатывания при помощи роликов является пониженная его производительность (60-80 шт. в минуту) по сравнению с накатыванием (100-120 шт. в минуту).

в минуту) по сравнению с накатыванием (100-120 шт. в минуту).

используется при изготовлении деталей с точной резьбой (например, метчиков), тогда как накатывание плашками для винтов, шпилек и других подобных деталей с резьбой пониженной точности.

Похожие материалы

Как работает процесс накатывания резьбы?

Взгляд в 2023 год с Тедом Ладки

13 января 2023 г. •

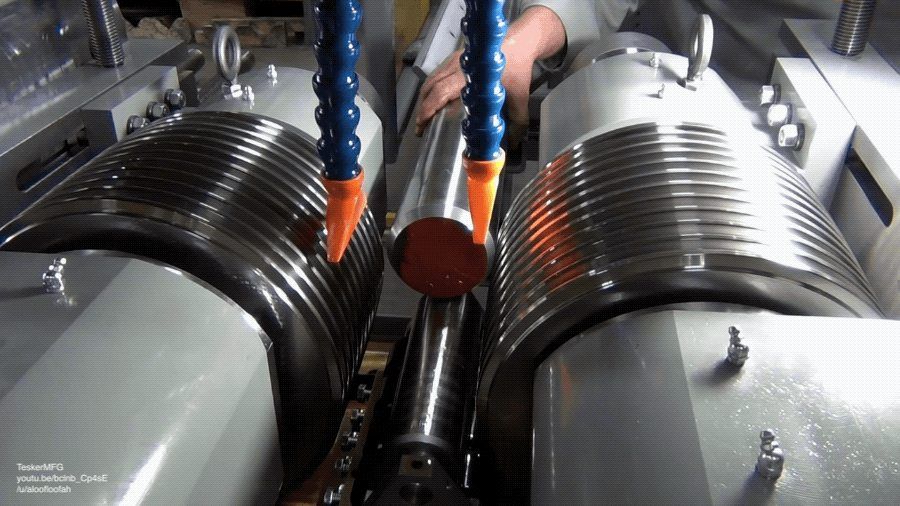

Rolled Threads Unlimited расширилась в 2022 г., добавив 5000 квадратных футов производственных площадей, инвестировав в производственные мощности стяжных стержней, наняв новых сотрудников и т. д., продолжая при этом предоставлять качественные услуги и продукты нашим преданным клиентам. Недавно президент Тед Ладки нашел время, чтобы подумать о прошедшем году, а также поделился тем, что он предвидит для Rolled Threads Unlimited и отрасли в 2023 году. В прошлом году Rolled Threads увеличила свои производственные площади на 5000 квадратных футов. Как это расширение предоставит возможности для роста в 2023 году? В дополнительном пространстве будет размещено новое оборудование, которое увеличит наши мощности, а также улучшит наши возможности с добавленной стоимостью. В этом пространстве мы сможем использовать наш новый выпрямитель и сложную машину для мойки деталей. Недавно мы также приобрели два новых резьбонакатных станка Tesker E-215. В 2023 году вы ожидаете прибытия вашего нового высокоскоростного планетарного нарезного ролика Videx для производства рулевых тяг. Что это означает для различных отраслей, которые вы обслуживаете? Мы считаем, что новая машина Videx поможет нам выйти на некоторые рынки для более объемных работ, вероятно, для тяжелого оборудования и гидроэнергетики. Videx также можно использовать для изготовления большого количества шпилек с полной резьбой, которые могут открывать двери в различных других отраслях промышленности. В условиях динамичной экономики и продолжающихся потрясений в цепочке поставок, как Rolled Threads продолжает адаптироваться к потребностям своих клиентов? Несмотря на то, что проблемы с цепочками поставок сохраняются и появляются новые возможности, мы по-прежнему твердо привержены тому, что принесло нам успех в прошлом: отличному обслуживанию клиентов, своевременным поставкам и превосходному качеству.

В этом пространстве мы сможем использовать наш новый выпрямитель и сложную машину для мойки деталей. Недавно мы также приобрели два новых резьбонакатных станка Tesker E-215. В 2023 году вы ожидаете прибытия вашего нового высокоскоростного планетарного нарезного ролика Videx для производства рулевых тяг. Что это означает для различных отраслей, которые вы обслуживаете? Мы считаем, что новая машина Videx поможет нам выйти на некоторые рынки для более объемных работ, вероятно, для тяжелого оборудования и гидроэнергетики. Videx также можно использовать для изготовления большого количества шпилек с полной резьбой, которые могут открывать двери в различных других отраслях промышленности. В условиях динамичной экономики и продолжающихся потрясений в цепочке поставок, как Rolled Threads продолжает адаптироваться к потребностям своих клиентов? Несмотря на то, что проблемы с цепочками поставок сохраняются и появляются новые возможности, мы по-прежнему твердо привержены тому, что принесло нам успех в прошлом: отличному обслуживанию клиентов, своевременным поставкам и превосходному качеству. Качественные отношения всегда были нашим приоритетом, и мы адаптируемся к уникальным потребностям наших клиентов, просто прислушиваясь к ним. Как вы думаете, какая самая большая проблема, стоящая перед отраслью в 2023 году? Как упоминалось в предыдущем вопросе, наша отрасль сталкивается с неопределенностью и потрясениями в связи с продолжающейся инфляцией, продолжающимися трудовыми проблемами и общей экономической неопределенностью в 2023 году. По мере развития этих событий общеотраслевой проблемой будет добавление новых клиентов при одновременном поддержании и расширении бизнеса. с текущими клиентами. Вы действительно заботитесь о своих людях и культуре. Что делает вашу команду такой особенной? Нам повезло, что все разделяют желание расти как команда и как бизнес. Это означает, что мы принимаем уникальные вызовы, изучаем новые навыки и иногда даже выходим за рамки наших первоначальных должностных инструкций в нашей повседневной работе. В Rolled Threads Unlimited мы по-прежнему стремимся нанимать, удерживать и инвестировать в качественных сотрудников.

Качественные отношения всегда были нашим приоритетом, и мы адаптируемся к уникальным потребностям наших клиентов, просто прислушиваясь к ним. Как вы думаете, какая самая большая проблема, стоящая перед отраслью в 2023 году? Как упоминалось в предыдущем вопросе, наша отрасль сталкивается с неопределенностью и потрясениями в связи с продолжающейся инфляцией, продолжающимися трудовыми проблемами и общей экономической неопределенностью в 2023 году. По мере развития этих событий общеотраслевой проблемой будет добавление новых клиентов при одновременном поддержании и расширении бизнеса. с текущими клиентами. Вы действительно заботитесь о своих людях и культуре. Что делает вашу команду такой особенной? Нам повезло, что все разделяют желание расти как команда и как бизнес. Это означает, что мы принимаем уникальные вызовы, изучаем новые навыки и иногда даже выходим за рамки наших первоначальных должностных инструкций в нашей повседневной работе. В Rolled Threads Unlimited мы по-прежнему стремимся нанимать, удерживать и инвестировать в качественных сотрудников. В начале 2023 года какие цели вы ставите перед Rolled Threads Unlimited в следующем году? Помимо запуска и запуска нашего нового оборудования, наша цель состоит в том, чтобы расшириться, добавив еще больше площадей — мы надеемся, от 5 000 до 10 000 квадратных футов — в 2023 году. Мы также работаем над улучшением нашей системы KANBAN, чтобы оптимизировать процессы. Мы всегда стремимся развивать новые отношения, сохраняя при этом отличный сервис для существующих клиентов. В прошлом году вы поставили перед собой личную цель стать более физически активными, поскольку весь день сидите за столом. Удалось ли вам достичь этой цели или пришло время поставить новую? Я мог оставаться физически активным большую часть года, катаясь на велосипеде и занимаясь йогой, но недавно я переехал, что заставило меня «сбиться с пути». Когда я вернусь к обычному распорядку дня в 2023 году, мне нужно снова расставить приоритеты в упражнениях. Я также хотел бы больше читать и тратить меньше времени на телефон; однако, кажется, я говорил это уже несколько лет подряд.

В начале 2023 года какие цели вы ставите перед Rolled Threads Unlimited в следующем году? Помимо запуска и запуска нашего нового оборудования, наша цель состоит в том, чтобы расшириться, добавив еще больше площадей — мы надеемся, от 5 000 до 10 000 квадратных футов — в 2023 году. Мы также работаем над улучшением нашей системы KANBAN, чтобы оптимизировать процессы. Мы всегда стремимся развивать новые отношения, сохраняя при этом отличный сервис для существующих клиентов. В прошлом году вы поставили перед собой личную цель стать более физически активными, поскольку весь день сидите за столом. Удалось ли вам достичь этой цели или пришло время поставить новую? Я мог оставаться физически активным большую часть года, катаясь на велосипеде и занимаясь йогой, но недавно я переехал, что заставило меня «сбиться с пути». Когда я вернусь к обычному распорядку дня в 2023 году, мне нужно снова расставить приоритеты в упражнениях. Я также хотел бы больше читать и тратить меньше времени на телефон; однако, кажется, я говорил это уже несколько лет подряд. ..

..

Что такое накатка резьбы?

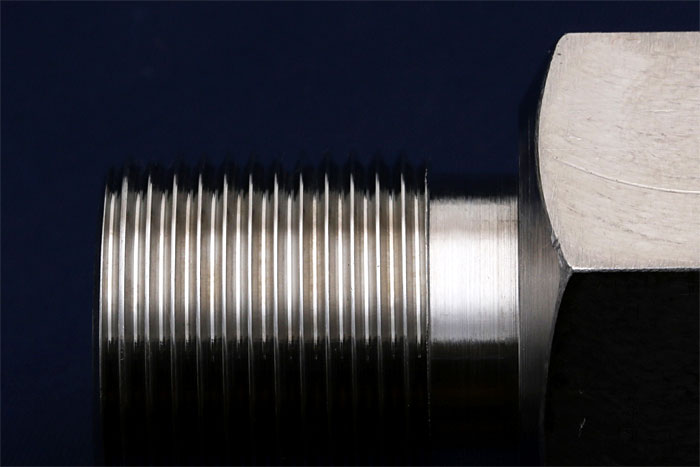

Накатка резьбы — это процесс ковки металла, при котором резьба формируется в зеркальном отображении роликовой матрицы. Этот процесс отличается от резки металла, шлифовки и чеканки, поскольку он не удаляет металл с заготовки. Вместо этого при накатывании резьбы используются штампы из закаленной стали для вытеснения и формования пластичных металлов. Процесс высокого давления физически изменяет свойства прокатанных металлических деталей, делая базовую часть и резьбу более твердой и прочной.

Форма зуба штампов из закаленной стали выступает во внешний диаметр простых цилиндрических заготовок для изменения поверхности. Каждый зуб оказывает сильное давление на поверхность заготовки, выталкивая материал заготовки наружу к гребням профилей резьбовых роликов, таким образом создавая деталь с резьбой, зеркально повторяющей резьбу штампа. Этот вытесненный металл в гребнях образует резьбу.

Накатка резьбы имеет ряд преимуществ, которых лишены традиционные процессы нарезки резьбы. Одним из ключевых преимуществ является упрочняющая сила давления — вместо того, чтобы прорезать зерна микроструктуры детали и, по сути, ослаблять заготовку, накатка резьбы выравнивает линии волокон, оставляя их практически нетронутыми. Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят более гладкие, прочные, долговечные и более устойчивые к повреждениям детали.

Одним из ключевых преимуществ является упрочняющая сила давления — вместо того, чтобы прорезать зерна микроструктуры детали и, по сути, ослаблять заготовку, накатка резьбы выравнивает линии волокон, оставляя их практически нетронутыми. Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят более гладкие, прочные, долговечные и более устойчивые к повреждениям детали.

Инструменты и рекомендации по проектированию

Проектирование деталей с накатанной резьбой отличается от проектирования деталей с нарезанной резьбой. Для деталей с нарезанной резьбой конструкторам необходимо сделать больший диаметр вала равным большому диаметру резьбы. Это позволяет оборудованию срезать лишний материал, не уменьшая диаметр резьбы.

Для деталей с накатанной резьбой конструкторы должны вместо этого учитывать, как металл течет по накатанной поверхности, а не удаляется. Вот некоторые факторы, которые необходимо учитывать:

- Диаметр заготовки должен быть примерно на 0,002 дюйма меньше максимального делительного диаметра детали.

Пустой диаметр — это диаметр перед накаткой резьбы.

Пустой диаметр — это диаметр перед накаткой резьбы. - При прокатке, близкой к основному диаметру, каждые 0,001 дюйма регулировки диаметра заготовки изменяют диаметр резьбы на 0,003 дюйма, соотношение 3:1 после прокатки резьбы. Однако для деталей из более твердого металла может потребоваться меньший угол фаски 25-28°, если позволяет печать детали. Это позволит получить более короткий угол 40-42°, который в основном используется для увеличения срока службы резьбового вала в более твердых материалах.

- Рабочая поверхность резьбового валика должна быть длиннее самой резьбы, чтобы обеспечить смещение материала по длине детали без сколов резьбовых валиков на концах накатанной детали. Резьбонакатные плашки должны выступать за заготовку с каждой стороны на 1,25 нити или на 2,5 нити по всей длине детали.

- Накатывание резьбы может производить прямую или коническую резьбу на деталях.

CJWinter обеспечивает самую быструю доставку стандартных и нестандартных роликов с резьбой в отрасли. Мы отгружаем 80% наших рулонов всего за 24 часа! Независимо от того, какие спецификации регулируют ваш продукт, мы можем спроектировать, изготовить и поставить долговечные, высококачественные резьбовые валики, точно соответствующие вашим спецификациям.

Мы отгружаем 80% наших рулонов всего за 24 часа! Независимо от того, какие спецификации регулируют ваш продукт, мы можем спроектировать, изготовить и поставить долговечные, высококачественные резьбовые валики, точно соответствующие вашим спецификациям.

Материалы

Как накатывание, так и нарезание резьбы играют важную роль в создании резьбовых деталей. Некоторые металлы хорошо поддаются прокатке; другие материалы для резки. Чтобы использовать накатку резьбы, материал должен иметь коэффициент удлинения 12% или более. Это свойство определяет, может ли металл безопасно выдерживать силы смещения при накатывании резьбы. Металлы, отвечающие этому требованию, приведут к получению готового изделия с лучшей геометрией формы, отделкой, сопротивлением усталости, прочностью и износостойкостью.

Некоторые материалы, такие как чугун, слишком хрупкие, чтобы из них можно было накатывать резьбу. Вместо этого эти материалы необходимо разрезать. Производители также используют нарезание резьбы для компонентов, которым не требуется точность заготовки или требуется, чтобы резьба упиралась в буртик детали.

Одно правило, которое следует учитывать при выборе подходящего материала для накатывания резьбы, — это индекс формуемости. Мягкие металлы лучше справляются с накаткой резьбы. Чем тверже металл, тем быстрее он изнашивает резьбовые валы. Например, на заготовках из нержавеющей стали можно получить красивую резьбу, но они могут быстро изнашивать резьбовые ролики, если диаметр заготовки не будет правильно подготовлен с помощью острой режущей пластины. Затупившаяся пластина может вызвать холодную обработку заготовки по диаметру, что приведет к закалке внешней поверхности и сокращению срока службы резьбового ролика.

Преимущества накатывания резьбы по сравнению с нарезанием резьбы

Помимо выбора надлежащего процесса изготовления резьбы на основе свойств материала, также важно учитывать потребности продукта и вашей компании.

Преимущества накатывания резьбы

Накатка резьбы дает много преимуществ, особенно при работе с более мягкими металлами. Эти преимущества включают:

Эти преимущества включают:

- Более высокое качество продукции. Геометрия формы резьбы лучше, тверже, прочнее и устойчивее к износу. Это продлевает срок службы детали и повышает ее функциональность. Накатка резьбы также намного точнее, а качество обработки составляет 32 микродюйма или меньше (что обычно вдвое меньше, чем у деталей с нарезанной резьбой).

- Снижение затрат. Поскольку при накатывании резьбы материал не удаляется, производственных отходов очень мало. Сам процесс также намного быстрее — обычно около 10% цикла нарезания резьбы — и требует меньших затрат на инструменты, что снижает затраты на рабочую силу и материалы в целом.

- Более быстрое производство/сокращение сроков выполнения заказов. Более быстрый темп накатывания резьбы позволяет выполнять более крупные заказы, чем нарезка, за то же время. Накатка резьбы требует одного прохода по сравнению с 10 проходами для нарезки резьбы. Компании могут получать выполненные заказы с более точными деталями за гораздо более короткий период времени.

Преимущества нарезания резьбы

Однако нарезка резьбы имеет некоторые области применения, где она может работать лучше. К преимуществам нарезки резьбы относятся:

- Работает с материалами с высокой прочностью на растяжение. Если металл слишком твердый или хрупкий, он несовместим с накаткой резьбы. Нарезка резьбы может применяться для материалов с коэффициентом удлинения менее 12% и металлов с прочностью более 150 килофунтов на квадратный дюйм.

- Работает со свинцовыми материалами. Прессованный свинец образует чешуйки, которые создают некачественную отделку и могут загрязнять охлаждающую жидкость, используемую в процессах накатки резьбы. Это делает нарезание резьбы лучшим выбором.

- Совместим с большим запасом материалов. Не всегда практично наматывать рулоны диаметром более 16 дюймов, поэтому нарезание резьбы является процессом по умолчанию для более крупных изделий.

Резьбонакатные изделия

В CJWinter мы специализируемся на производстве резьбонакатных деталей для множества промышленных применений. Наши компоненты могут использоваться на заводах, в оборудовании, а также в коммерческих или жилых помещениях. Некоторые из наиболее популярных областей применения резьбонакатных деталей включают следующее:

Наши компоненты могут использоваться на заводах, в оборудовании, а также в коммерческих или жилых помещениях. Некоторые из наиболее популярных областей применения резьбонакатных деталей включают следующее:

- Аэрокосмические детали

- Автозапчасти

- Детали для нефтегазовой отрасли

- Медицинские детали

- Сантехнические детали

- Крепеж

- Фитинги

- Соединители для жидкости

- Компоненты ОВКВ

Резьбонакатные решения CJWinter

Наша компания уже более 60 лет является лидером в области решений для накатывания резьбы. Мы производим широкий ассортимент роликов с резьбой, инструментов, штампов и насадок, которые наши клиенты могут использовать для производства точной резьбы для любого проекта. Наши решения для накатывания резьбы используются на станках с ЧПУ, многошпиндельных, ротационных, резьбонакатных и швейцарских станках.

Наша работа быстрая, точная и качественная — 80% наших заказов выполняются и отправляются в течение 24 часов. Благодаря более чем 100-летнему опыту в области накатывания резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легкодоступную техническую поддержку.

Благодаря более чем 100-летнему опыту в области накатывания резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легкодоступную техническую поддержку.

Наш обширный ассортимент инструментов для накатывания резьбы включает:

- Приспособления для накатки резьбы: радиальные, тангенциальные и осевые

- Резьбовые ролики для насадок CJWinter, а также для насадок ВСЕХ основных производителей

- Матрицы — как спиральные, так и кольцевые — различных типов для вашего резьбонакатного станка, включая сквозную подачу, двойной конус, ускоряющие, врезные и замедляющие штампы

- Резьбовые гребенки A22,

- Приспособления и колеса для холодных корней

- Холодные валки API

- Шлифовальные валики из высококачественных материалов

- Накатка по индивидуальному заказу

- Соответствующие процессы конусности для трубной резьбы, которые устраняют прогиб для лучшей концентричности резьбы без отслаивания или расслаивания

- MATПроизводство резьбовых соединений

- Производство насосных штанг, пони-штанг, грузил и муфт диаметром от 3/8 до 1 1/8 дюйма

Наши инструменты для нарезания резьбы предназначены для совместимости с основными производителями, такими как Fette, Wagner, Landis, Reed, Salvo, Davenport и Detroit.

Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции

Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

Пустой диаметр — это диаметр перед накаткой резьбы.

Пустой диаметр — это диаметр перед накаткой резьбы.