Набивки сальниковые -описание, применение, свойства

Набивки сальниковые ГОСТ 5152-84

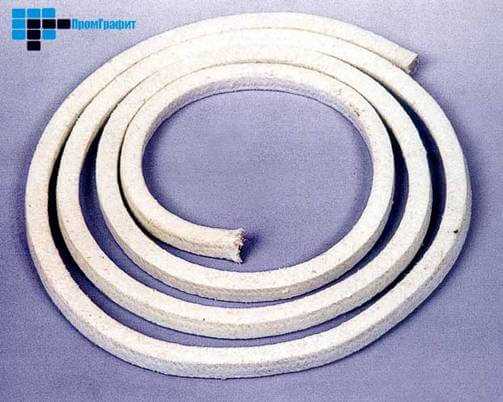

Асбестовые плетеные сальниковые набивки используются для уплотнения сальниковых камер арматуры, центробежных и поршневых насосов, а также различных агрегатов при рабочих температурах от -70 до +300˚С.

Плетеные сальниковые набивки являются наиболее распространенным типом уплотнительных материалов, применяемых для заполнения сальниковых камер арматуры, центробежных и поршневых насосов, различных аппаратов. Этими набивками комплектуется более 70% насосов, 80% арматуры. Они различаются как материалами, из которых они изготовлены, так и способами изготовления (структурой). Оба эти фактора существенно влияют на эксплуатационные свойства набивок.

Основой плетеных набивок являются различные волокнистые материалы. В подотрасли АТИ для изготовления плетеных набивок используют нити и пряжу из асбеста, хлопка, лубяных и химических волокон.

Важным компонентом набивок являются различные виды пропиток и наполнителей, придающие им необходимые свойства.

Таблица расчета веса 1п.м. сальниковых набивок в зависимости от размера плетения.

| Марка набивки | Размер плетения, мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4х4 | 8х8 | 12х12 | 16х16 | 18х18 | 20х20 | 30х30 | 40х40 | 50х50 | |

| АС | 0.008 | 0.032 | 0.07 | 0.13 | 0.16 | 0.2 | 0.45 | 0.8 | 1.25 |

| АП-31 | 0.016 | 0.064 | 0.14 | 0.26 | 0.32 | 0.4 | 0.9 | 1.6 | 2.5 |

| АПР-31 | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | 1.92 | 3.0 |

| АФТ | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | ||

| АГИ | 0.011 | 0.058 | 0.13 | 0.23 | 0.29 | 0.36 | 0.81 | ||

| Наименование | Марка | Рабочая среда | t°, С | Диаметр (мм) | Вес 1 п/м (гр) |

|---|---|---|---|---|---|

| Асбестовая,пропитанная суспензией фторопласта с тальком | АФТ | Сжиженные газы, газообразный и жидкий аммиак, морская вода, органические продукты, этилен, концентрированные щелочи, растворы щелочей | -200-+300 | 4-50 | 25-750 |

| Асбестовая, плетённая, сухая | АС | Нейтральные жидкие среды, нейтральные и агрессивные газообразные среды, газообразный и жидкий аммиак, агрессивные жидкие среды | -70-+450 | 4-50 | 7-700 |

| Асбестовая, плетёная, пропитанная жировым составом | АП-31 | Пар, нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 13-1200 |

| Асбестовая, плетёна с латунной проволокой, пропитанная антифрикционным составом | АПР-31 | Нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 25-1350 |

| Хлопчатобумажная, пропитанная жировым антифрикционным составом | ХБП-31 | Воздух, инертные газы, нейтральный пар, промышленная вода, углеводороды, нефтяное топливо, минеральные масла | -120 | 4-50 | 20-1200 |

| Лубяная, пропитанная жировым антифрикционным составом | ЛП-31 | Воздух, инертные газы, промышленная вода, морская вода, растворы щелочей, нефтяное топливо, минеральные масла | 4-50 | 15-1300 |

Наименование

| Сечение (мм)

| Мин. партия отгрузки

|

сальниковые набивки для насосов | ||

С 101 | от 4 до 25 | 2,5 кг |

С 105 | от 4 до 25 | 2,5 кг |

С 250 | от 4 до 25 | 2,5 кг |

С 510 | от 4 до 25 | 2,5 кг |

С 571 | от 4 до 25 | 2,5 кг |

С 572 | от 4 до 25 | 2,5 кг |

С 750 | от 4 до 25 | 2,5 кг |

сальниковые набивки для арматуры | ||

МВ 505 | 4 | 1 кг./113 м |

6 | 1 кг./51 м | |

8 | 1 кг./28 м | |

10 | 1 кг./18м | |

12 | 1 кг./10м | |

С 131 | от 4 до 25 | 2,5 кг |

С 133 | от 4 до 25 | 2,5 кг |

| С 500 | от 4 до 25 | 2,5 кг |

уплотнения для фланцевых соединений | ||

МЕ 132 | 12,7*3,2 | 2,5 кг |

25,4*6,4 | 2,5 кг | |

31,8*6,4 | 5 кг | |

38,1*6,4 | 5 кг | |

МЕ 502 | 3*2 | 1 катушка/40 м/0,15 кг |

5*2 | 1 катушка/25 м/0,2 кг | |

6*3 | 1 катушка/20 м/0,3 кг | |

7*2,5 | 1 катушка/20 м/0,3 кг | |

9*4,5 | 1 катушка/20 м/0,3 кг | |

10*3 | 1 катушка/20 м/0,3 кг | |

12*4 | 1 катушка/20 м/0,3 кг | |

14*5 | 1 катушка/20 м/0,3 кг | |

16*5 | 1 катушка/20 м/0,3 кг | |

17*6 | 1 катушка/5 м/0,4 кг | |

20*3 | 1 катушка/5 м/0,7 кг | |

20*4 | 1 катушка/5 м/0,7 кг | |

20*7 | 1 катушка/5 м/0,55 кг | |

25*8 | 1 катушка/5 м/0,7 кг | |

30*3 | 2 катушка/5 м/0,8 кг | |

35*20 | 3 катушка/5 м/ 1 кг | |

листовой материал (графитовый паронит) | ||

МГ 100С | лист 1000*1000*1 мм | 20 листов/22 кг |

лист 1000*1000*1,5 мм | 20 листов/30 кг | |

лист 1000*1000*2 мм | 20 листов/44 кг | |

лист 1000*1000*3 мм | 20 листов/70 кг | |

лист 1000*1000*4 мм | 10 листов/46 кг | |

МГ 140С | лист 1000*1000*2 мм | 10 листов |

лист 1000*1000*3 мм | 10 листов | |

himkompleks.ru

Сальниковая набивка | Группы, использование, маркировка, недостатки, виды – на промышленном портале Myfta.Ru

Это один из распространенных типов уплотнительных устройств для различных подвижных соединений механизмов. Название появилось очень давно, еще в те времена, когда для уплотнения узлов применялась пропитанная жиром пенька. Сечение набивки колеблется от 3 до 50 мм. Как правило, она как уплотнение применяется на промышленных предприятиях, а также в жилищно-коммунальных хозяйствах. В качестве альтернативы графитовой сальниковой набивки отлично подойдет торцевое уплотнение.

Наиболее распространенные группы набивок:

- Графитовые набивки, изготовленные на основе армированной фольги с сечением в пределах 3-50 мм. Данный тип обладает низким коэффициентом трения, теплопроводностью. Рабочая поверхность набивки не изнашивается. Исключение из правил: не выдерживает сильно окислительную среду обитания с высокой азотной, хромовой и хлорной концентрацией.

- Сальниковая набивка из синтетических волокон. Набивка из синтетических волокон устойчива по своей природе к абразивной среде. С механической стороны прочны, используются преимущественно в химической, целлюлозно-бумажной и нефтяной промышленности.

- Фторопластовая сальниковая набивка. Основу такой набивки составляет фторопласт с сечением 3-50 мм. Устойчивы к агрессивной среде, при сжатии пластичны и не обладает холодной текучестью. Используются в тех же сферах промышленности, как и набивка из синтетических волокон. Кроме того, она используется активно в фармацевтической промышленности. Исключение из правил: ни в коем случае не используйте в среде с содержанием хлора.

- Фторопластовые графитсодержащие сальниковые набивки. Этот вид набивок нашел свое применение в энергетической промышленности. А также в ряде других выше перечисленных сферах. Это упругие и пластичные набивки, с низким коэффициентом трения и с отсутствующей холодной текучестью.

- Комбинированные сальниковые набивки обладают всеми вышеперечисленными свойствами. Кроме того, продолжительный срок эксплуатации достигается за счет угловой оплетки, уплотняющей набивки. Исключение из правил: не использовать в окислительной и фторсодержащей среде.

- Асбестовые сальниковые набивки. Обладают различной маркировкой такой, как маркировка АИР, АГП, AC, AП. Все они применяются в целях герметичности статичных и передвижных соединений механизмов. Выдерживают такие условия, как агрессивная среда, высокую температуру и давление. Применяется в нефтяной, металлургической, газовой промышленности, а также в автомобилестроении.

- Безасбестовые набивки. Часть этих набивок пропитана жировыми добавками, другая часть армирована латунной проволокой. Безасбестовые сальниковые набивки изготовлены строго по ГОСТу 5152-84. Пропитка бывает различной. Поэтому то, какая пропитка будет использована, зависит напрямую от эксплуатационных требований, а именно от давления рабочей среды, ее агрессивности, температуры. Пропитка осуществляется с использованием современных технологий специалистами.

H-1200 | H-1300 | H-3004PO |

H-4000 | H-5001 | H-6404 |

H-7001 | HC-4051GFO | HU-1140 |

HU-1230 |

Сальниковая набивка для насосов

Сальниковая набивка для насосов представлена следующей маркировкой – это набивка МС-161, Графитекс-161, Графлекс НУ-1260, НГУ-К1-120. Она создана на основе терморасширенных нитей графита. Чтобы набивка была прочной, угловую набивку изготавливают из углеволокна. Волокна исключают содержание каких-либо посторонних включений похожих на полимерные соединения. Что касается терморасширенного графита набивки, то его можно использовать в рабочей среде с температурой около 400 градусов. Если не работает в окислительной среде, то может выдержать и 2000 градусов.

Недостатки

К примеру, процентный показатель деформации составляет 15 %. А это есть негативная характеристика, если учитывать условия использования набивки в насосах, взаимодействующих в рабочей среде с высоким давлением. Однако, эту ситуацию можно исправить путем армирования с помощью высокопрочного карбонового волокна.

Кроме того, есть еще один вид сальниковой набивки – это графитсодержащая сальниковая набивка. Она относится к мягкому уплотнению, которое увеличивает срок эксплуатации сальникового узла и уменьшает расходы. Используется в разных сферах промышленности и в коммунальном х/з. Все разновидности сальниковой набивки различны по размеру сечения и составу наполнителей.Читайте также на портале myfta.ru:

myfta.ru

Сальниковые набивки: разновидности и особенности применения

Сальниковые набивки – это изделия, которые предназначаются для сальниковых камер. Материал представляет собой эластичный шнур, который имеет квадратное или круглое сечение. Производится изделие из асбестовой нити или другого сырья. Благодаря представленному материалу можно обеспечить герметичность двигающихся и стационарных соединений механизмов. Шнуры хорошо переносят влияние агрессивной среды и устойчивы к перепаду температур. По материалу изготовления изделия можно разделить на асбестовые и не асбестовые.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.

Некоторые представленные изделия могут содержать в своем составе графитовые волокна, которые пропитываются политетрафторэтиленом, а также армируются при помощи хлопчатобумажной нити. Такие сальниковые набивки применяются для уплотнения плунжерных и центробежных насосов. Они хорошо предотвращают утечку воды. А еще представленные изделия способны контролировать тепловыделение в насосах, а также уменьшают их энергопотребление. Дело в том, что они имеют низкий коэффициент трения. Преимуществом графитовых изделий является то, что они очень устойчивы к высокой температуре (около 550 градусов ), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.

), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.

Графитовые сальниковые набивки могут самостоятельно смазываться. Использовать данные изделия следует для уплотнения тех мест, куда будут опускаться все движущиеся механизмы. Часто процесс набивки требуется в коммунальном хозяйстве во время поломок водопроводов или отопительных систем. Благодаря шнурам удается не только остановить течь, но и препятствовать ее дальнейшему появлению.

Если вы будете использовать набивки сальниковые для центробежных насосов, то лучше всего выбрать хлопчатобумажный шнур. Предварительно изделие следует замочить в цилиндровом масле, в котором будет находиться небольшое количество парафина. Преимуществом данного материала является то, что он может выдерживать давление до 20мПа и хорошо выполняет свои функции в достаточно широком температурном диапазоне (от -40 до +100 градусов). Однако изделия быстро разрушаются под воздействием щелочей и кислот.

Интересным вариантом являются полимерные сальниковые уплотнения, которые изготавливаются на основе фторопласта. Они могут быть выполнены в виде колец, стружки или манжет. Данный материал обладает небольшой упругостью, поэтому в дополнение к нему следует использовать резиновые прокладки. Кроме представленных разновидностей набивок существуют еще и такие, в которых применяется медная проволока.

fb.ru

Набивка сальников | Назначение, свойства, использование – на промышленном портале Myfta.Ru

В чем заключается набивка сальников?

В чем заключается набивка сальников?

Сама по себе набивка сальников представляет собой изделия, предназначенные для сальниковых камер. С виду это простой эластичный шнур с квадратным/круглым сечением. Сечение сальников производится из асбестовой нити и др. волокон. Сальники обеспечивают герметизацию как динамичных, так и не динамичных соединений механизма. Набивки сальников отлично взаимодействует с агрессивной средой и с разными температурами. На данный момент сальники представлены разными видами. Различают асбестовые/ неасбестовые набивки.

Перед набивкой сальников поставлена важная задача, а именно герметизация узлов и агрегатов в любой промышленности. Она делится на типы и классы. Каждому типу и классу свойственен определенный уровень эксплуатации. К примеру, набивки с содержанием асбеста используется в нефтяной промышленности, поскольку все нефтеперерабатывающие машины и станки взаимодействуют с химическими нефтяными продуктами, газами, смесями. В тех случаях, когда возникает серьезная ситуацию, для осуществления процесса набивки применяется прессовка, выполняемая специалистами.

Если говорить о набивке сальников типа MC 105, то она включает в себя качественные гибкие графитовые волокна, армированных х/б нитью и пропитанные политетрафторэтиленом. Она используется для того, чтобы уплотнять центробежные и плунжерные насосы. Эта набивка используется в составе горячей воды, в нефтяных продуктах, смазочном и термальном масле и разных органических растворителях.

В ней не происходит утечка между волокнами только благодаря тому, что под образовавшимся давлением выделяется специальная масса, которая предотвращает утечку. Кроме того, набивка отличается пониженным коэффициентом трения. Применяемый графит понижает тепловыделение и потребление электроэнергии в насосах. Помимо прочего, она может самостоятельно смазываться. То есть, в случае изнашивания одного слоя, обнажается второй слой с теми же свойствами, тем самым продлевается срок использования. Поскольку набивка сальников характеризуется теплопроводностью, благодаря которой тепло в камерах рассеивается.

Как видно, этот процесс занимает достаточно времени. Процесс набивки необходим для наполнения сальника и уплотнения того места, откуда выпускаются все движущиеся детали механизма. Этот процесс необходим для того, чтобы втулка сальника вплотную прижималась к набивке и опускалась в гнездо, глубиной в 10-15 мм.

Порой, в жилищно-коммунальном хозяйстве возникают проблемы, связанные с централизованной системой отопления, отрегулировав которую сальники начинают пропускать воду. Если говорить о летнем сезоне, то отопление не поступает, так как его отключают для выполнения ремонтных работ. А так, как многие уезжают из города, то попасть к ним в дома просто невозможно и как следствие отремонтировать сальники тоже невозможно. Если же использовать тот аппарат, который проиллюстрирован на рисунке ниже, то эти же ремонтные работы можно выполнять и зимой, при действующей системе отопления.

Необходимо создать скобу по образу буквы, толщина пластины которой равно 5 мм, ширина – 40 мм, а длина — 250 мм. В центре просверлите отверстие, концы нужно залить строго по диаметру трубопровода и поставить винт. Так как цилиндр будет прижат к крышке крана, то образуется преграда воды к сальнику. Потом крышку отворачивают и набивают сальником.

Необходимо создать скобу по образу буквы, толщина пластины которой равно 5 мм, ширина – 40 мм, а длина — 250 мм. В центре просверлите отверстие, концы нужно залить строго по диаметру трубопровода и поставить винт. Так как цилиндр будет прижат к крышке крана, то образуется преграда воды к сальнику. Потом крышку отворачивают и набивают сальником.  Осуществляя набивку центробежных насосов, необходимо использовать хлопчатобумажный шнур, а лучше плетенку, которую сначала нужно промокнуть в теплое цилиндровое масло с небольшим содержанием парафина.

Осуществляя набивку центробежных насосов, необходимо использовать хлопчатобумажный шнур, а лучше плетенку, которую сначала нужно промокнуть в теплое цилиндровое масло с небольшим содержанием парафина.В дополнение ко всему можно воспользоваться плетенкой из чистого длинноволосого льна, который нужно очистить от костры и пропитать составом с содержанием мыла, вазелина, графита.

В уплотнении сальников центробежных насосов применяется про-графический асбест. Для тех предприятий, которые качают нефтяные продукты, применяют иные волокнистые сальниковые набивки с применением медной проволоки.

myfta.ru

Набивка сальниковая АФТ | Состав, применение, свойства, группы, условия использования – на промышленном портале Myfta.Ru

Набивка сальниковая АФТ производится в соответствии с ГОСТ 5152-84. При изготовлении используются пропитка эластичного шнура и набивки АФТ. Шнур переплетен асбонитью и суспензией с тальком. Она может иметь имеет как прямоугольное, так и квадратное сечение.

Набивка сальниковая АФТ производится в соответствии с ГОСТ 5152-84. При изготовлении используются пропитка эластичного шнура и набивки АФТ. Шнур переплетен асбонитью и суспензией с тальком. Она может иметь имеет как прямоугольное, так и квадратное сечение.

Как правило, набивка АФТ немного схожа с безасбестовой набивкой ТРГ. Однако есть ряд признаков, благодаря которым можно понять разницу между ними. Без набивки АФТ невозможно представить уплотнение арматуры, контактирующее с такими органическими материалами, как бензин, ацетон, бензол и т.д. Также она взаимодействует с азотом и кислородом, правда только в том случае, если рабочая температура составляет 200-300 градусов.

Сальниковая набивка АФТ предназначена и для насосов, на работу которых оказывает воздействие органические, кислые среды, а также аммиак.

Если говорить об уровне температуры и давления, то в центробежных насосах первый показатель равен 250 градусам, а второй 34 Мпа; в поршневых насосах – 300 градусов и 3 Мпа. Скорость скольжения варьируется от 2 до 5 м/с.

Если говорить об уровне температуры и давления, то в центробежных насосах первый показатель равен 250 градусам, а второй 34 Мпа; в поршневых насосах – 300 градусов и 3 Мпа. Скорость скольжения варьируется от 2 до 5 м/с.  Сальниковые набивки АП, АПР, ХБС,ХБП, АФТ необходимы для того, чтобы заполнять ими сальниковые камеры, чтобы можно было герметизировать подвижные и неподвижные соединения машин и агрегатов. Свойства эксплуатации будут напрямую зависеть от состава и структуры набивки.

Сальниковые набивки АП, АПР, ХБС,ХБП, АФТ необходимы для того, чтобы заполнять ими сальниковые камеры, чтобы можно было герметизировать подвижные и неподвижные соединения машин и агрегатов. Свойства эксплуатации будут напрямую зависеть от состава и структуры набивки.Сальниковая набивка АФТ ГОСТ 5151-84 – это асбестовая суспензия фторопласта с использованием талька. Плотность такой набивки составляет 1,2 г/см3. Используют набивку для уплотнений арматуры, взаимодействующий с кислородом, азотом, бензинов, толуолом, фуранов. Данная набивка с ГОСТом 5151-84 используется в насосах, необходимых в работе с органическими, кислой и щелочной средой, а также при взаимодействии с аммиаком.

Остановимся подробнее. Сальниковая набивка АГИ – это плетеная, пропитанная графитом набивка. Она полезна для того, чтобы уплотнять арматуру в воздушной среде, с содержанием азота, и находящейся во взаимодействии с парами, инертным газом, аммиаком.

Остановимся подробнее. Сальниковая набивка АГИ – это плетеная, пропитанная графитом набивка. Она полезна для того, чтобы уплотнять арматуру в воздушной среде, с содержанием азота, и находящейся во взаимодействии с парами, инертным газом, аммиаком.АПР 31 необходима для того, чтобы уплотнять центробежные насосы. В структуру набивки входит антифрикционный состав на основе нефтяных экстрактов. В условиях той же фрикционной нагрузки можно использовать и набивку АФТ. Как известно набивка АФТ основана на растворе с тальком и фторопластом.

Фторопластом является термопластичный полимер, отличающийся богатыми технико-эксплуатационными характеристиками. В СССР фторопласт использовался исключительно на секретных объектах государства, а потому в обычной жизни и быту о нем и не помышляли.

Однако, впоследствии специалисты, работающие с этим материалом стали принимать предложения коммерческого характера, которые и повлекли за собой использование фторопласта на уровне общественного пользования.В тех случаях, когда необходимы реакции с аммиаком, газом, используют набивки АС.

Эта набивка действует в рабочей среде с температурой в +450 градусов. Кроме того, все сальниковые набивки выдерживают и низкую температуру, в том числе – 70 градусов. К безасбестовым набивкам относят марки ЛП 31, которая пропитана антифрикционным составом. Действует набивка в воздушной, поровой среде, в промышленной воде, топливе, с инертными газами и углеводородами на уровне + 150 градусов.

Набивка марки ХБП 31 обладает теми же свойствами, с тем лишь отличием, что она основана на хлопчатобумажной ткани. Температурный режим — 120 градусов. К разновидности плетеной набивке также относят сальниковую набивку Графлекс. Набивка данного производителя используется при герметизации подвижных и неподвижных соединений, используемых в конструкциях насосов, агрегатов, автомобилей, трубопроводах, как в промышленности, так и в жилищном сервисе.

Группы сальниковых набивок на основе используемого в их составе материала:

- Набивка на основе синтетического волокна

- На основе керамического волокна

- На основе углеводородного волокна

- На основе графитонаполненного фторопласта

- На основе армированной фольги графлекс

Условия использования

myfta.ru

Сальниковая набивка АП | Нормы ГОСТ, применение, хранение, виды, технические характеристики – на промышленном портале Myfta.Ru

К асбестовым сальниковым набивкам относят сальниковые набивки АП-31. Сальниковая набивка АП – это прочный и эластичный шнур с круглым сечением. Шнур скручен из асбестовой нити и, как правило, пропитан жировым антифрикционным составом с применением нефтяных элементов. Плотность набивки — 1,0 г/см³.

Согласно ГОСТу 5152-84 диаметр асбестового шнура составляет от 4 до 30 мм. Упаковывается в бухты и специальные бабины, которые в свою очередь плотно перевязаны шпагатом.

В свою очередь бухты оформляются либо в бумажные, либо в полиэтиленовые мешки или в простую мешочную бумагу и пленку из полиэтилена.

Необходимые условия для работоспособности сальниковых растворов – это воздух, растворы, желательно слабокислые и нейтральные, газы, нефтепродукты, пары. Способно выдержать максимальную точку давления в 4,5 Мпа и температуру в 300 градусов. Скорость скольжения – 2 м/с, но не более.

С момента изготовления, асбестовый шнур эксплуатируется в течение 5 лет. Хранить шнур необходимо в прохладных помещениях, подальше от воздействия прямых солнечных лучей, в закрытых хранилищах. Кроме того, поблизости не должны стоять какие-либо энергоизлучающие приборы на расстоянии 1 м. Различают сальниковую набивку в соответствии со структурой:- со сквозным плетение сердечника

- с однослойным плетением сердечника

- с многослойным плетением сердечника

Сухая плетеная набивка подразделяется на:

- Набивку АС, а именно асбестовую, плетенную и сухую

- Набивку сальниковую ХБС: плетеную, х/б, сухую.

Технические характеристики сальниковой набивки

myfta.ru

Сальниковые уплотнения

< назадПерейти к производителям сальниковых уплотнений >>>

Сальниковые уплотнения – это один из наиболее часто встречающийся типов уплотнений. И не смотря на то, что сальники постепенно вытесняются другими конструкциями, например торцевыми уплотнениями, сальниковые набивки ещё долго будут широко использоваться из-за своей простоты и низкой стоимости.

Согласно ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения. Сальниковое уплотнение (сальник) — Уплотнение подвижных деталей (узлов) относительно окружающей среды, в котором применен уплотнительный элемент принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности.

Конструкция сальникового узла является одной из самых древних конструкций в уплотнительной технике. Само название «сальниковый» идёт с тех времён, когда в качестве набивки использовали растительные волокна (лён, пенька) пропитанные животным жиром. Сальниковые уплотнения применяются там, где через неподвижный корпус или крышку аппарата или механизма проходит вал (шток), совершающий вращательные (возвратно поступательные движения). Принцип действия сальникового узла в том, что на помещенный в сальниковую камеру уплотнительный материал (сальниковую набивку) оказывается давление, направленное вдоль оси вала (штока) в результате чего, за счёт перераспределения усилий в материале набивки она упирается в стенки камеры и поверхность штока.

За счёт чего обеспечивается герметичность и предотвращается проникновение рабочей среды за пределы корпуса. Особенность данной конструкции в том, что к материалу набивки предъявляются определённые, специфические требования, т.к. с одной стороны, она должна обеспечивать герметичность в течение продолжительного времени, т.е. быть износостойкой и обладать упругими свойствами, а с другой, иметь минимальный коэффициент трения с материалом штока, чтобы не создавать помех работе механизма. Понятно, что добиться таких противоречивых свойств в одном материале непросто, поэтому для сальниковых узлов имеют большое значение конструкторские решения, обеспечивающие их нормальную работу. Помимо требований к уплотнительному материалу, определённые требования предъявляются к конструкции узла запирания, габаритам, качеству обработки и материалу деталей (особенно вала или штока). Необходимо заметить, что в некоторых случаях, в особенности, если вал (шток) непрерывно перемещается, для продления ресурса сальниковых набивок используют смазку и (или) охлаждение сальникового узла.

Таким образом, можно сформулировать общие требования к сальниковым уплотнениям:

- Низкий коэффициент трения

- Упругость

- Износостойкость

- Стойкость к рабочей среде

- Удобство монтажа

Сегодня сальниковая набивка — это, как правило, шнур или кольца из асбестосодержащего или безасбестого материала (на основе натуральных или искусственных волокон). Реже в качестве набивки применяют манжетные кольца из различных материалов.

Конкретный тип набивки выбирается исходя из конструкции сальникового узла, параметров рабочей среды и условий эксплуатации.

Классифицировать набивки можно по целому ряду параметров, в Таблице 1 приведены классификационные признаки набивок.

Таблица 1.

Как видно из представленной таблицы, существует масса вариантов исполнения набивок для получения требуемых свойств, исходя из условий эксплуатации сальникового узла.

Основным нормативным документом в данной области до сих пор является ГОСТ 5152-84 Набивки сальниковые. Технические условия.

Стандарт распространяется на волокнистые и комбинированные сальниковые набивки, применяемые для заполнения сальниковых камер с целью герметизации подвижных и неподвижных соединений различных машин и аппаратов. Стандарт не распространяется на набивки специальных конструкций.

В Таблице 2 Приведены характеристики марок набивок по ГОСТ 5152-84

Таблица 2

В Таблице 3 приведены марки сальниковых набивок в зависимости от области применения.

Таблица 3.

Большинство набивок, упомянутых в ГОСТ 5152-84, до сих пор востребованы и пользуются спросом в промышленности.

Сегодня производители уплотнительных материалов предлагают как традиционные набивки, так и более современные материалы, причём упор делается на набивки на основе ТРГ (терморасширенного графита) и различных полимерных материалов (в основном фторопласта). Сегодня на рынке широко представлены материалы производства Российских и зарубежных компаний.

Крупнейшие Российские производители:

ОАО «Барнаульский завод Асбестовых Технических Изделий», ОАО «УралАТИ», ООО «Ильма», ОАО «ВАТИ», ЗАО «Унихимтек — Графлекс», ООО «Силур», ЗАО «ТРЭМ Инжиниринг», и др.

Крупнейшие зарубежные производители:

GORE, Simrit, Latty, ProPACK, Kempchen, Spetech, АВКО

Поскольку технология и спектр материалов для изготовления набивок достаточно узкий, номенклатура различных производителей очень близка. В таблицах 4, 5 и 6 представлены набивки, выпускаемые различными производителями, их соответствие между собой и параметры эксплуатации. Причёт для набивок из ТРГ характеры высокие физико-механические и температурные свойства, а для набивок из фторопласта – высокая химическая стойкость.

Терморасширенный графит, это высокотехнологичный материал, получаемый из обыкновенного графита. На первом этапе исходный кристаллический графит окисляют. Окисление сводится к внедрению молекул и ионов серной или азотной кислоты между слоями кристаллической решетки графита. Затем окисленный графит подвергают термообработке до Т=1000 °C со скоростью 400-600 °C/с. Благодаря чрезвычайно высокой скорости нагрева происходит резкое выделение газообразных продуктов разложения внедренной серной кислоты из кристаллической решетки графита. В результате межслойное расстояние увеличивается примерно в 300 раз, а объём увеличивается в 60-400 раз.. Далее полученный терморасширенный графит прокатывают, иногда армируют, добавляют присадки и прессуют для получения изделий.. Обладая всеми положительными качествами графита: термостойкостью, химической стойкостью, низким коэффициентом трения, терморасширенный графит дополнительно приобрел новое свойство — пластичность, позволяющее формовать изделия из него без введения какого-либо связующего. Это свойство присуще ему в течение всего срока службы. На пластичность терморасширенного графита не оказывают влияния ни повышенные температуры, ни термоциклирование, ни время.

В таблице 4 представлены самые распространённые на сегодняшний день набивки, основным компонентом которых является ТРГ.

Таблица 4

Фторопласт – материал, обладающий уникальным комплексом свойств, среди которых низкий коэффициент трения, широкий температурный диапазон эксплуатации, уникальная химическая стойкость. К сожалению, хладотекучесть фторопласта существенно снижает эксплуатационные характеристики. Одним из способов понизить хладоткучесть является экспандирование. Фторопластовый жгут или лента вытягивается (экспандируется) механическим способом в одном или двух направлениях, в результате чего материал приобретает характерную структуру, благодаря чему свойства материала меняются.

Набивки из экспандированного фторопласта представлены в таблице 5.

Таблица 5

Таблица 6

Может быть полезно:

Таблица международных обозначений полимерных материалов

К началу страницы >>>

Компании имеющие отношение к данному типу уплотнений:

sealing.su