Самые твердые металлы в мире

Когда речь идет о твердом и прочном металле, то в своем воображении человек сразу же рисует воина с мечом и в доспехах. Ну или с саблей, и обязательно из дамасской стали. Но сталь, хоть и прочный, но не чистый металл, ее получают путем сплава железа с углеродом и некоторыми другими металлами-добавками. И при необходимости сталь подвергают обработке, чтобы изменить ее свойства.Легкий прочный металл серебристо-белого цвета

Каждая из добавок, будь то хром, никель или ванадий, отвечают за определенное качество. А вот для прочности добавляют титан – получаются самые твердые сплавы.По одной версии, металл получил свое название от Титанов, могучих и бесстрашных детей богини Земли Геи. Но по другой версии, серебристое вещество названо в честь королевы фей Титании.

Титан открыли немецкий и английский химики Грегор и Клапрот независимо друг от друга с разницей в шесть лет. Произошло это в конце 18-го века. Вещество тут же заняло место в периодической системе Менделеева. Спустя три десятилетия был получен первый образец металлического титана. И довольно долго металл не использовали из-за его хрупкости. Ровно до 1925 года – именно тогда, после ряда опытов, иодидным методом был получен чистый титан. Открытие стало настоящим прорывом. Титан оказался технологичным, на него тут же обратили внимание конструкторы и инженеры. И сейчас металл из руды получают, в основном, магниетермический способом, который предложили в 1940 году.

Твердые металлы с наибольшей плотностью

Одними из самых твердых металлов, так же, являются осмий и иридий. Это вещества из платиновой группы, у них самая высокая, почти одинаковая, плотность.Иридий довольно сложно обработать и термическим, и химическим способом. Металл не вступает в реакцию с кислотами, даже сочетаниями кислот при температуре меньше 100 градусов. При этом, вещество подвержено процессам окисления в царской водке (это смесь соляной и азотной кислот).

Интерес, как к источнику электрической энергии, представляет изотоп иридия 193 m 2. Поскольку период полураспада металла составляет 241 год. Нашел широкое применение иридий в палеонтологии и промышленности. Его используют при изготовлении перьев для ручек и определение возраста разных слоев земли.

А вот осмий открыли на год позже, чем иридий. Этот твердый металл нашли в химическом составе осадка платины, которая была растворена в царской водке. И название «осмий» получилось из древнегреческого слова «запах». Металл не подвержен механическому воздействию. При этом, один литр осмия в разы тяжелее, чем десять литров воды. Впрочем, это свойство пока осталось без применения.

Осмий добывают на американских и российских рудниках. Богато его месторождение и в ЮАР. Довольно часто металл находят в железных метеоритах. Для специалистов представляет интерес осмий-187, который экспортируется только из Казахстана. С его помощью определяют возраст метеоритов. Стоит отметить, что всего один грамм изотопа стоит 10 тысяч долларов.Ну а используют осмий в промышленности. И не в чистом виде, а в виде твердого сплава с вольфрамом. Производят из вещества лампы накаливания. Осмий является катализатором при изготовлении нашатырного спирта. Редко из металла изготавливают режущие части для нужд хирургии.

Самый твердый металл из чистых

Самый твердый из чистейших металлов на планете – хром. Он отлично поддается механической обработке. Металл голубовато-белого цвета обнаружили в 1766 году в окрестностях Екатеринбурга. Минерал тогда получил название «сибирский красный свинец». Его современное название – крокоит. Через несколько лет после открытия, а именно, в 1797 году, французский химик Воклен выделил из металла новый металл, уже тугоплавкий. Специалисты сегодня полагают, что полученное вещество – карбид хрома. Название этого элемента образовано от греческого «цвет», ведь сам металл славится разнообразием окраски своих соединений. Хром довольно просто встретить в природе, он распространенный. Найти металл можно в ЮАР, которая по добыче занимает первое место, а так же в Казахстане, Зимбабве, России и Мадагаскаре. Присутствуют месторождения в Турции, Армении, Индии, Бразилии и на Филиппинах. Специалисты особенно ценят некоторые соединения хрома – это хромистый железняк и крокоит.Самый твердый металл в мире — вольфрам

Вольфрам – это химический элемент, самый твердый, если рассматривать его в ряду с другими металлами. Его температура плавления необычайно высока, выше – только у углерода, но это не металлический элемент. Но природная твердость вольфрама в то же время не лишает его гибкости и податливости, что позволяет выковывать из него любые необходимые детали. Именно его гибкость и теплоустойчивость делает вольфрам идеально подходящим материалом для выплавки мелких деталей осветительных приборов и деталей телевизоров, например. Используется вольфрам и в более серьезных областях, например, оружестроении — для изготовления противовесов и артиллерийских снарядов. Этим вольфрам обязан высокому показателю плотности, что делает его основным веществом тяжелых сплавов. Плотность вольфрама близка по показателю к золоту – всего несколько десятых составляют разницу.uznayvse.ru

76. Понятие механической неоднородности свойств металла, ее влияние на прочность соединения. Мягкая и твердая прослойки.

Под механической неоднородностью сварных соединений понимают различие механических характеристик и, прежде всего, предела текучести металла разных участков соединения.

Механическая неоднородность в определенной степени присуща всем сварным и паяным соединениям. Она появляется из-за различия свойств основного и присадочного металлов, различия в термических циклах. Участки соединений, где механические свойства примерно одинаковы, располагаются параллельно оси шва в виде прослоек. Свойства металла шва 1 в значительной степени зависят от химического состава и свойств присадочного металла, а также режимов сварки, определяющих долю участия металла присадки в основном металле. В околошовной зоне 2 материал претерпевает структурные превращения и у ряда сталей может иметь повышенную твердость и прочность. Зона термического влияния 3 – зона высокого отпуска, у термически обработанных сталей металл в данном месте характеризуется пониженной прочностью и твердостью в результате сварочного нагрева. Основной металл 4, нагревавшийся до более низких температур, по-разному меняет свои свойства, в зависимости от марки стали или сплава.

В основе влияния механической неоднородности на поведение соединений лежит сдерживание одними его участками деформации других участков при нагружении. Это приводит к возникновению объемного напряженного состояния и в конечном итоге влияет на прочность, а также место и характер разрушения.

Мягкие и твердые прослойки в сварных соединениях

Зоны, где металл обладает пониженным пределом текучести по отношению к пределу текучести соседнего участка металла, называют мягкими прослойками. И, наоборот, у твердых прослоек металл имеет предел текучести больший, чем у соседних участков.

Паяные стыковые соединения, припой в

которых менее прочен, чем основной

металл, также содержат мягкую прослойку.

Прочность таких соединений зависит не

только от прочности металла мягкой

зоны, но и от ее относительного размера,

определяемого по формуле  ,

где h – ширина прослойки, s – толщина

металла.

,

где h – ширина прослойки, s – толщина

металла.

77. Диффузионная сварка. Сущность метода.

Диффузионная сварка в твердом состоянии — способ получения монолитного соединения, образовавшегося вследствие возникновения связей на атомном уровне, появившихся в результате максимального сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов. Отличительной особенностью диффузионной сварки является применение относительно высоких температур нагрева (0,5-0,7Т пл) и сравнительно низких удельных сжимающих давлений (0,5-0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется такими физико-химическими процессами, протекающими при сварке, как взаимодействие нагретого металла с газами окружающей среды; очистка свариваемых поверхностей от оксидов; развитие высокотемпературной ползучести и рекристаллизации. В большинстве случаев это диффузионные, термически активируемые процессы.

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы — восстановители, расплавы солей; флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Сближение свариваемых поверхностей происходит, в первую очередь, за счет пластической деформации микровыступов и приповерхностных слоев, обусловленных приложением внешних сжимающих напряжений и нагревом металла.

Диффузионная сварка позволяет решить проблему получения качественного соединения как между однородными, так и разнородными материалами. Соединяемые заготовки могут быть весьма различны по своей форме и иметь компактные или развитые поверхности контактирования.

Схематически процесс диффузионной сварки можно представить следующим образом. Свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. После этого прикладывают сжимающее давление на заданный период времени. В некоторых случаях после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов, способствующих формированию качественного соединения. По окончании сварочного цикла сборка охлаждается в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

В зависимости от напряжений, вызывающих

деформацию металла в зоне контакта и

определяющих процесс формирования

диффузионного соединения, целесообразно

условно различать сварку с высокоинтенсивным

(Р = 20-100 МПа) и низкоинтенсивным (Р 2 МПа) силовым воздействием.

2 МПа) силовым воздействием.

studfiles.net

Мягкий вязкий металл — Большая Энциклопедия Нефти и Газа, статья, страница 1

Мягкий вязкий металл

Cтраница 1

Мягкие и вязкие металлы ультразвуковым методом обрабатывать нельзя, так как абразив, устремляясь с большой силой от вибратора-пуансона, проникает в поверхностный слой и шаржирует обрабатываемую поверхность. [2]

Мягкие и вязкие металлы наклепываются сильнее и глубже, а твердые — меньше. Так, например, мягкая сталь и алюминий подвергаются сильному наклепу, а чугун совсем не наклепывается. [3]

Для мягких и вязких металлов ( медь, латунь) рекомендуется применять полотна с шагом зубьев 1 мм, для твердых металлов ( чугун, сталь) — с шагом 1 5 — 1 6 мм. [4]

У легких, мягких и вязких металлов чувствительность к надрезам сравнительно низка. У чугуна она совершенно отсутствует. [6]

Медь — мягкий и вязкий металл, температура плавления 1083 С; является лучшим ( после серебра) проводником тепла и электричества. [7]

Медь — мягкий и вязкий металл, легко поддающийся ковке, прокатке в листы и проволоку; в чистом виде отливается плохо; является лучшим ( после серебра) проводником тепла и электричества. Применяется для проводов и обмоток приборов электрооборудования, изготовления трубопроводов, прокладок и инструментов ( паяльников, наконечников сварочных горелок) и входит в состав многих сплавов. [8]

Литий — мягкий, вязкий металл, более твердый, чем все остальные щелочные металлы, до более мягкий, чем свинец. [9]

Свинец — мягкий, вязкий металл сероватого цвета, обладает высокой пластичностью и хорошими литейными качествами. Свинец хорошо противостоит коррозионному воздействию серной и соляной кислот. [10]

Свинец — мягкий, вязкий металл сероватого цвета, обладает высокой пластичностью и хорошими литейными качествами. Свинец хорошо противостоит коррозионному воздействию серной и соляной кислот. [11]

Для обработки мягких и вязких металлов выбирают круги крупнозернистые, так как мелкозернистый круг при обработке вязких металлов быстро засаливается. Для твердых и хрупких металлов, наоборот, выбирают мелкозернистые круги. [12]

При обработке мягких и вязких металлов ( латунь, медь и других) рекомендуются мягкие круги. [13]

При обработке мягких и вязких металлов задний угол берут обычно большим, для твердых и хрупких металлов — меньшим. Однако главным фактором, от которого зависит величина заднего угла, является подача. Опытами установлено, что с уменьшением подачи износ резца по задней поверхности возрастает, а с увеличением подачи — уменьшается. Поэтому при чистовой обработке, которую обычно ведут с малой подачей резца, нужно применять резцы с большим задним углом, а при обдирочных работах — с меньшим. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

ТВЁРДОСТЬ

СВОЙСТВА МЕТАЛЛОВ

Следующим важным свойством металлов и сплавов является твёрдость. Твёрдость — это способность тела сопротивляться внедрению в его поверхность другого более твёрдого тела. Твёрдость разных металлов и сплавов различна. Как же она может быть измерена?

Наиболее старый способ определения твёрдости заключается в том, что поверхность испытуемого материала царапается кусочком того или другого минерала. Для сравне

ния служит особая минералогическая шкала, состоящая из 10 минералов, расположенных в порядке возрастания твёрдости. По этой шкале самый мягкий минерал— тальк (твёрдость = 1), а самый твёрдый — алмаз (твёрдость =10).

Теперь твёрдость определяют более точным и быстрым путем — вдавливанием в поверхность металла шарика из закалённой стали или алмазного конуса.

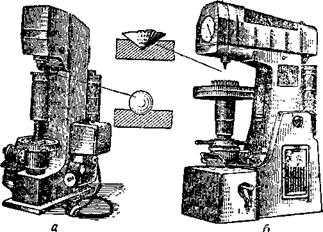

Рис. 23. Приборы для определения твёрдости: а — вдавливанием стального шарика, б — вдавливанием алмазного конуса. |

Стальной шарик строго определённого размера является наконечником поршня. Поршень приводится в движение с помощью гидравлического пресса (рис. 23, а). Шарик вдавливают в поверхность испытуемого металла с определённой силой, а затем измеряют диаметр полученной на поверхности лунки. Чем мягче металл, тем больше будет диаметр лунки. Отношение величины силы, с которой вдавливается шарик, к величине поверхности лунки и служит показателем твёрдости.

Если испытуемый металл твёрже закалённой стали, пользуются алмазным конусом. Его также вдавливают в поверхность металла. Специальный прибор (рис. 23, б) отмечает глубину вдавливания и автоматически указывает на шкале твёрдость в условных единицах.

Твёрдость — очень важная характеристика металлов. Зная величину твёрдости металла, можно сказать о том, насколько легко он будет обрабатываться резанием на станках. Чем твёрже металл, тем труднее он обрабатывается. С другой стороны, чем твёрже металл, тем он Обычно лучше сопротивляется износу, тем более долгий срок могут служить детали различных механизмов, сделанные из этого металла.

Кроме того, установлено, что между прочностью металлов (пределом прочности при растяжении) и твёрдостью существует определённая связь. Чем твёрже металл, тем большей прочностью он обладает. Медь мягче железа, и прочность её в полтора раза меньше, чем у железа: для разрыва медной проволоки необходимо напряжение около 20 кг/мм2, а для разрыва железной проволоки — 30 кг/мм2. Предел прочности составляет приблизительно одну треть от величины твёрдости, измеренной при вдавливании в поверхность металла стального шарика (твёрдость также может быть выражена в килограммах на квадратный миллиметр).

Зная твёрдость металла и пользуясь зависимостью между твёрдостью и прочностью, можно, не прибегая к сложным испытаниям, рассчитать прочность металла. Составлены специальные таблицы, пользуясь которыми можно быстро найти прочность по известному значению твёрдости. Поэтому определение твёрдости, простое и не требующее разрушения изделий и изготовления специальных образцов, применяется очень широко.

Какие же металлы более ценны — твёрдые или мягкие?

Современная техника требует и твёрдых и мягких металлов и сплавов.

Для изготовления режущих инструментов — резцов, фрез, свёрл, хирургического инструмента — требуются специальные инструментальные стали, обладающие весьма высокой твёрдостью. В металлообрабатывающей промышленности используются особые быстрорежущие стали и твёрдые сплавы. Твёрдые сплавы — это сплавы кобальта с карбидом вольфрама или титана. По своей твёрдости они приближаются к самому твёрдому из известных нам минералов — алмазу; твёрдость их равна 8—9. Резцы, изготовленные из этих сплавов, допускают очень высокие скорости резания. Для подшипников, наоборот, применяются мягкие и пластичные сплавы, основу

Металл или сплав | Предел текучести в нг/млі* | Предел прочности в кг/мм9 | Относ ч — тельное удлинение В %% | Относительное сужение В %% | Твёрдость в кгімм8 | Предел выносливости в кг/мм9 | Ударная вязкость в кгм}см2 |

Железо………………………………………………….. | 12—15 | 25—32 | 21-30 | 60-75 | 50—60 | 18-25 | 16-20 |

Сталь малоуглеродистая (до 0,35% углерода) ……………………………………………………………… | 18-30 | 32—48 | 18—31 | 40—55 | 136—170 | 20—25 | 3-7 |

Сталь среднеуглеродистая (до 0,65% углерода)………………………………………………. | 25-38 | 50-65 | 10-15 | 30—40 | 180—240 | 24—30 | 3-5 |

Сталь высокоуглеродистая (до 2% углерода) ……………………………………………………………… | 40-45 | 70—80 | 4-8 | 8-12 | 200—260 | 30—36 | 1,5-3 |

Чугун……………………………………………………. | — | 15-50 | 1,5-3 | — | 180—260 | 7-20 | 0,5-2 |

Медь……………………………………………………… | 6-8 | 20—22 | 55—65 | 70-80 | 30—40 | 11—18 | 12-20 |

Бронза…………………………………………………… | 6,5—20 | 28—50 | 10—35 | 20-40 | 60—100 | — | 0,5-6 |

Латунь………………………………………………….. | 10—20 | 25—50 | 20—50 | 30—50 | 40—150 | — | 4-15 |

Никель………………………………………………….. | 20—25 | 40—50 | 40—45 | 70—75 | 55—65 | 20-28 | 18—20 |

Никелевые сплавы………………………………… | 16-60 | 25-100 | 20-50 | 30-50 | 50—250 | — | 6-Ю |

Алюминий…………………………………………….. | 3-4 | 8—11 | 25-45 | 80—85 | 20—37 | 6-8 | 4-8 |

Алюминиевые сплавы (дуралюмины) . . . | 24—38 | 42-49 | 13-18 | 25—35 | 100—130 | 10,5—11,5 | 2-4 |

Магний………………………………………………….. | — | 17-20 | 15-17 | 18—20 | 25-30 | 6- 7 | — |

Магниевые сплавы………………………………… | 12-22 | 20—30 | 7-14 | — | 45—75 | 7-15 | 0,5-0,9 |

Свиней…………………………………………………. | 0,5 | 1.8 | 50 | 100 | 4-6 | — | ! — і |

Которых составляет олово или свинец. Благодаря своей мягкости и пластичности подшипниковые сплавы хорошо «прирабатываются» и значительно уменьшают трение между соприкасающимися частями машин.

Твёрдость металлов и сплавов зависит от характера их обработки. Так, например, твёрдость стали и чугуна сильно повышается после закалки, твёрдость меди и алюминия повышается после их обработки давлением (после прокатки, ковки, штамповки).

На стр. 59 приведена таблица, в которой указаны механические свойства некоторых металлов и сплавов.

Эта листовая продукция надежно устраняет скольжение на поверхности материала. На гладкую сторону листа наносят различные рифления в виде ромба, дуэта, чечевицы, квинтета или любого другого рисунка. Но рифление квинтет и …

Низкоуглеродистую сталь марки aisi 310s купить в интернете по выгодной цене и с оперативной доставкой можно исключительно через онлайн-сервис производителей с репутацией ответственного партнера. Только в таком случае можно рассчитывать …

Изготавливаемые из стали 12х18н10т круг нержавеющий, лист зеркальный — пластичные материалы с ударновязкой структурой, устойчивые к межкристаллитной коррозии.

msd.com.ua

виды, классификация, характеристики, интересные факты и особенности, химические и физические свойства

В своей деятельности человек использует различные качества веществ и материалов. И совсем не маловажным является их крепость и надежность. О самых твердых материалах в природе и созданных искусственно пойдет речь в этой статье.

Общепринятый эталон

Для определения прочности материала используется шкала Мооса – шкала оценки твердости материала по его реакции на царапание. Для обывателя самый твердый материал – это алмаз. Вы удивитесь, но этот минерал всего лишь где-то на 10-м месте среди самых твердых. В среднем материал считают сверхтвердым, если его показатели выше 40 ГПа. Кроме того, при выявлении самого твердого материала в мире следует учитывать и природу его происхождения. При этом крепость и прочность часто зависят от воздействия внешних факторов на него.

Самый твердый материал на Земле

В данном разделе обратим внимание на химические соединения с необычной кристаллической структурой, которые намного прочнее алмазов и вполне могут его поцарапать. Приведем топ-6 самых твердых материалов созданных человеком, начиная с наименее твердого.

- Нитрид углерода – бора. Это достижение современной химии имеет показатель прочности 76 ГПа.

- Графеновый аэрогель (аэрографен) – материал в 7 раз легче воздуха, восстанавливающий форму после 90 % сжатия. Удивительно прочный материал, способный к тому же впитать количество жидкости или даже масла в 900 раз больше собственного веса. Этот материал планируется использовать при разливах нефти.

- Графен – уникальное изобретение и самый прочный материал во Вселенной. О нем ниже чуть подробнее.

- Карбин – линейный полимер аллотропного углерода, из которого делают супертонкие (в 1 атом) и суперпрочные трубки. Долгое время никому не удавалось построить такую трубку длиною более чем 100 атомов. Но австрийским ученым из Венского Университета удалось преодолеть этот барьер. Кроме того, если раньше карбин синтезировался в малых количествах и был очень дорогой, то сегодня появилась возможность синтезировать его тоннами. Это открывает новые горизонты для космотехники и не только.

- Эльбор (кингсонгит, кубонит, боразон) – это наноконструированное соединение, которое сегодня широко применяется в обработке металлов. Твердость – 108 ГПа.

- Фуллерит – вот какой самый твердый материал на Земле, известный человеку сегодня. Его прочность в 310 ГПа обеспечивается тем, что он состоит не из отдельных атомов, а из молекул. Эти кристаллы с легкостью поцарапают алмаз, как нож масло.

Чудо рук человеческих

Графен – еще одно изобретение человечества на основе аллотропных модификаций углерода. С виду – тонкая пленка толщиной в один атом, но в 200 раз прочнее стали, обладающая исключительной гибкостью.

Именно о графене говорят, что, чтобы его проткнуть, на кончике карандаша должен стоять слон. При этом его электропроводность выше кремния компьютерных чипов в 100 раз. Очень скоро он покинет лаборатории и войдет в повседневную жизнь в виде солнечных панелей, сотовых телефонов и чипов современных компьютеров.

Два очень редких результата аномалий в природе

В природе встречаются очень редкие соединения, которые обладают невероятной прочностью.

- Нитрид бора – вещество, кристаллы которого имеют специфическую вюрцитную форму. С приложением нагрузок соединения между атомами в кристаллической решетке перераспределяются, повышая прочность на 75 %. Показатель твердости – 114 ГПа. Образуется это вещество при вулканических извержениях, в природе его очень мало.

- Лонсдейлит (на главном фото) – соединение аллотропного углерода. Материал был обнаружен в воронке метеорита, считается, что он образовался из графита под воздействием условий взрыва. Показатель твердости – 152 ГПа. В природе встречается редко.

Чудеса живой природы

Среди живых существ на нашей планете есть такие, у которых имеется что-то совершенно особенное.

- Паутина Caerostris darwini. Нить, которую выделяет паук Дарвина, прочнее стали и тверже кевлара. Именно эта паутина была взята учеными НАСА на вооружение при разработке космических защитных костюмов.

- Зубы моллюска Морское блюдечко – их волокнистая структура сегодня изучается бионикой. Они настолько прочные, что позволяют моллюску отодрать водоросли, вросшие в камень.

Железная береза

Еще одно чудо природы – береза Шмидта. Ее древесина – самый твердый природный материал биологического происхождения. Растет она на Дальнем Востоке в заповеднике Кедровая Падь и внесена в Красную Книгу. Прочность сравнима с железом и чугуном. Но при этом не подвержена коррозии и гниению.

Повсеместному использованию древесины березы Шмидта, которую не пробивают даже пули, препятствует ее исключительная редкость.

Самый твердый из металлов

Это металл бело-голубого цвета — хром. Но его прочность зависит от его чистоты. В природе его содержится 0,02 %, что совсем не так мало. Добывают его из силикатных горных пород. Много хрома содержат и падающие на Землю метеориты.

Он коррозионностойкий, жаропрочный и тугоплавкий. Хром входит в состав многих сплавов (хромистая сталь, нихром), которые широко используются в промышленности и в антикоррозийных декоративных покрытиях.

Вместе прочнее

Один металл – это хорошо, но в некоторых сочетаниях возможно придание сплаву удивительных свойств.

Сверхпрочный сплав титана и золота – единственный крепкий материал, который оказался биосовместимым с живыми тканями. Сплав beta-Ti3Au настолько прочный, что его невозможно измельчить в ступке. Уже сегодня ясно, что это будущее различных имплантатов, искусственных суставов и костей. Кроме того, он может быть применен в буровом производстве, изготовлении спортивного снаряжения и во многих других областях нашей жизни.

Подобными свойствами может обладать и сплав палладия, серебра и некоторых металлоидов. Над этим проектом сегодня работают ученые института Калтека.

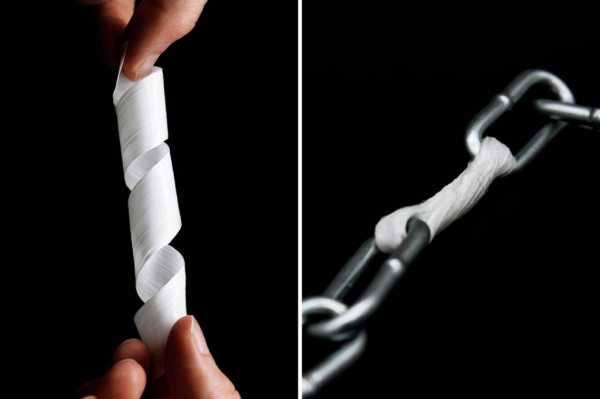

Будущее по 20 долларов за моток

Какой самый твердый материал уже сегодня может купить любой обыватель? Всего за 20 долларов можно купить 6 метров ленты Braeön. С 2017 года она поступила в продажу от производителя Дастина Маквильямса. Химический состав и способ производства хранятся в строгом секрете, но качества ее поражают.

Лентой можно скрепить абсолютно все. Для этого ее необходимо обмотать вокруг скрепляемых деталей, разогреть обычной зажигалкой, придать пластичному составу нужную форму и все. После остывания стык выдержит нагрузку в 1 тонну.

И твердый, и мягкий

В 2017 году появилась информация о создании удивительного материала – самого твердого и самого мягкого одновременно. Этот метаматериал изобрели ученые из Университета Мичиган. Им удалось научиться управлять структурой материала и заставлять его проявлять различные свойства.

Например, при использовании его для создания автомобилей при движении кузов будет обладать жесткостью, а при столкновении – мягкостью. Кузов абсорбирует энергию соприкосновения и защитит пассажира.

fb.ru

Мягкие металлы — Энциклопедия по машиностроению XXL

Для некоторых мягких. металлов характерно наличие площадки (или зуба) текучести (рис. 42,а). Различают физический От (ко1 да есть площадка) и условный сто.2 (когда ее нет) предел текучести и их по-разному обозначают. [c.63]Резьбовые крепления, т. е. соединения посредством резьбовых изделий, применяются преимущественно при сопряжении плоских поверхностей. Для получения плотности соединения применяют прокладки (из кожи, резины, мягких металлов). [c.477]

При работе в тяжелонагруженных скоростных подшипниках на рабочую поверхность сплавов АОЗ-1, А09-2 и АН2,5 наносится с ii (20—30 мкм) олова или другого мягкого металла. [c.359]

На рис. 441, а —в показан кран с. конической пробкой из твердого материала, установленной в корпусе из мягкого металла. Конструкция а, в которой пробка клапана полнее конического гнезда в корпусе, неверна. При притирке на участке к гнезда образуется ступенька, мещающая [c.600]

Для обратного сочетания (пробка из мягкого металла, корпус из твердого) справедливы те же соображения. В конструкции г при притирке и износе на участке и образуется ступенька, препятствующая углублению пробки. Этот недостаток можно устранить, если пробку утопить в гнезде (рис. 441, д). В конструкции е полностью устранена возможность образования ступенек как на пробке, так и. в гнезде. Отсюда вытекает общее правило для всех случаев сочетания материала пробки и корпуса, в том числе и для случая, когда они выполнены из материалов одинаковой твердости верхний торец пробки должен утопать в гнезде, а нижний выступать из гнезда. [c.601]

В уз.че крепления стальной подшипниковой втулки в корпусе из алюминиевого сплава способ крепления винтом, завинчиваемым с торца во втулку и корпус (рис. 160, а), практически неосуществим при сверлении по стыку втулки и корпуса сверло уходит в сторону более мягкого металла. В этом случае необходимо применять крепление с разновременным сверлением корпуса и втулки (виды б, в). [c.143]

На рис. 160, е показано крепление стальной крышки подшипника к корпусу из алюминиевого сплава. Совместное растачивание или развертывание постелей корпуса и крышки затруднительно из-за различной твердости металлов. Отверстие уходит в сторону более мягкого металла. На стыках мягкого и твердого металлов резец работает с ударами и быстро тупится. Получить точную поверхность с малой шероховатостью на участке перехода невозможно. Для правильной обработки необходимо, чтобы крышка была сделана также из алюминиевого сплава (вид ж). [c.143]

Другой способ уплотнения — установка на стыке тонких проволок из мягких металлов, расплющиваемых при клепании. [c.201]

Баббитами называют сплавы мягких металлов (5п, РЬ, Са, 5Ь, 2и), характеризующиеся наличием твердых структурных составляющих в пластичной матрице. [c.375]

Способы страховки, показанные на видах б — г, предупреждают выпадение штуцеров только в собранном виде (при установленных вкладышах). Для предупреждения выпадения при разборке штуцер фиксируют в корпусе развальцовкой в кольцевой канавке (вид Э), а в корпусах из мягких металлов — запеканкой металла корпуса на ступеньку штуцера (вид е). [c.393]

Баббиты — сплавы на основе мягких металлов (олова, свинца, кальция), представляющие собой высококачественные, хорошо прирабатывающиеся антифрикционные подшипниковые материалы низкой твердости, допускающие работу со значительными скоростями и давлениями (табл. 2.6). [c.35]

Композиционные металлические материалы. Эти материалы представляют собой композиции из высокопрочных волокон и основы (матрицы) — из мягких металлов, в частности алюминия. [c.37]

Назначение — шестерни, бегунки, колеса, зубчатые колеса подъемнотранспортных машин, валки крупно-, средне- и мелкосортных станов для прокатки мягкого металла. Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ. [c.571]

Сочетание мягкого металла с твердым. При достаточно высоких нагрузках мягкие металлы предохраняют поверхность раздела от контакта с воздухом. Более того, мягкий металл может течь при срезе, а не скользить по поверхности раздела, благодаря этому разрушение уменьшается. Для контакта со сталью можно рекомендовать металлы, покрытые оловом, серебром, свинцом, индием, кадмием. При сопряжении латуни со сталью разрушение меньше, чем при трении стали о сталь. Разрушения велики при сочетании нержавеющих сталей. [c.169]

Для увеличения степени черноты поверхностей мягких металлов типа никеля используется метод втирания. Матированную п отожженную в водороде металлическую ленту протягивают через ванну с пастой следующего весового состава частей стеарина, 2 — графитового порошка и I часть ламповой сажи. [c.110]

При нагружении сварного соединения с толстыми прослойками эффект контактного упрочнения отсутствует. Прочность соединения равна прочности мягкого металла прослойки. Пластические характеристики определяются базой деформирования и при достаточно больших базах (ае = 3 — 5) соответствуют уровню аналогичных характеристик для мягкого металла. [c.23]

В диапазоне относительных толщин аСр объемное напряженное состояние из-за сдерживания по контактным поверхностям пластического течения мягкого металла. Однако прочностные [c.23]

От предельного изгибающего момента отвечающего развитому пластическому течению и неспособности соединения при этом воспринимать дальнейшую нагрузку, следует отличать предельный разрушающий момент М , при котором происходит нарушение сплошности материала (образование микротрещин и т. д.) вследствие исчерпания ресурса пластичности материала прослойки / р. Так как ресурс пластичности является функцией показателя жесткости напряженного состояния П ( П = а /Т—отношение шаровой части тензора напряжений к девиаторной /11 /). с повышением уровня нормальных напряжений растяжения в прослойке повышается показатель жесткости напряженного состояния и падает ресурс пластичности мягкого металла Лр. Уровень нормальных напряжений в прослойке возрастает с уменьшением ее относительной толщины ае, следовательно и предельный разрушающий момент Мр будет зависеть от геометрических параметров мягкой прослойки. Основные соотношения для его определения приведены в /12/. [c.27]

При 1/В = 0 зависимость (2.8) преобразуется в выражение для оценки прочности бездефектного соединения с пря моугольной мягкой прослойкой. Из анализа (2.8) также следует, что статическая прочность соединения изменяется от прочности пластины из мягкого металла (М) с аналогичным [c.52]

Раскрытие дефекта со стороны мягкого металла достигает своего критического значения =6 раньше, чем в [c.100]

При установлении диапазона допустимых размеров дефектов исходили из того, что соединения с мягкой прослойкой должны быть нечувствительны к плоскостному дефекту данных размеров и прочность соединений должна быть не ниже нормативного уровня. Если принять за нормативный уровень прочность пластины из мягкого металла [c.110]

Как было указано выше, свинец является мягким металлом, а литейные свойства его плохие. Для улучшения указанных свойств свинца его легируют сурьмой в количестве порядка 6—12%. Такой сплав, известный под названием твердый свинец или гартблей , обладает повышенной по сравнению со свинцом механической прочностью твердость по вдавливанию 10—13, предел прочности 150 Мн1м , литейные свойства удовлетворительные. Этот сплав обладает примерно такой же коррозионной стойкостью, как технический свинец, но является [c.264]

Целесообразнее применять гальваническое или термоднффузнонное покрытие контактных поверхностей. мягкими металлами (Си, 2п, Сб). Такие покрытия не то.лько предотвращают сваривание, но и значительно повышают несущую способность соединения. [c.296]

В корпусах из легких сплавов подшипники качения устанавливают, как правило, на переходных гильзах для предупреждения смятия и разбивания опорных поверхностей, а закже наволакивания мягкого металла корпуса на наружную поверхность подшипника при проворачивании наружной обоймы подшипника (особенно в плавающей установке обоймы). [c.479]

Типы резьбовых соединений и крепежных деталей (рис. 261). Неподвижные соединения деталей осуществляют с помощью болтов /, шпилек 3 или крепежных винтов 4. Установочные винты 5 служат для фиксации положения деталей. Для соединения редко разбираемых деталей, изготовленных из мягких металлов, применяют самонарезающие шурупы 6 по металлу. Имеются также при-зонные, откидные и другие виды специальных болтов и винтов Для резьбовых соединений можно использовать непосредственно детали механизмов и нестандартные болты, шпильки и винты. Например, для фиксации платов 10 применены стойки 11с резьбой. Зубчатое колесо 12 устанавлено с помощью специального [c.403]

Главными особенпостямп машины являлись очень тонкий поршневой шток, который растягивался во время рабочего хода, и специальная, обеспечивающая отсутствие утечки, коиструк-ция цилиндра и поршня. Гибкость штока позволяла устранить вредное действие боковых усилий на поршень. Цилиндр изготовлялся из цементированной стали или мягкого металла, покрытого слоем хрома. В качестве материалов для поршня использовались цементированная сталь, микарта, бакелит, нейлон и кожа. Последние четыре материала употреблялись в виде тонких покрытий на стальном сердечнике. Радиальный зазор между поршнем и цилиндром составлял 0,0001 см на 1 см диаметра. При таком зазоре утечки газа невелики даже ири очень небольшой скорости движения иоршня. [c.139]

Для соединения редко разбираемых деталей, изготовленных из мягких металлов, применяют самонарезаюи иеся шурупы по металлу (рис. 3.14, д). [c.368]

Более подробно следует остановиться на значениях прочностных характеристик, которые в дальнейшем будут фигурировать в зависимостях для расчета статической прочности механически неоднородных соединений. Ранее, в работе /9/, для бездефектных соединений с мягкими прослойками нами была принята на основе многочисленных зкспериментальнььх данных идеально-жестко-пластическая диаграмма мягкого металла М. При этом, в расчетных формулах данную диаграмму в условиях общей текучести аппроксимировали на уровне значений временного сопротивления металла М (ст ). Для соединений с плоскостными дефектами такой подход применим не всегда. Последнее связано с ростом вблизи вершины дефекта показателя напряженного состояния П = Oq/T (здесь Од — гидростатическое давление, Т— интенсивность касательных напряжений, которая равна пределу текучести мягкого или /с твердого металлов при чистом сдвиге). Предельную (предшествующую разрушению) интенсивность пластических деформаций можно определить из диаграмм пластичности, отражающих связь предельной степени деформации сдвига Лр с показателем напрязкенного состояния П для конкретных материалов сварных соединений /9, 24/. Для этого необходимо знать показатель напряженного состояния П, величина которого зависит только от геометрических характеристик сварного соединения, степени его механической неоднородности и размеров дефекта П = (as, 1/В, f )Honpe-деляется из теоретического анализа. Определив значение предельной интенсивности пластических деформаций, по реальной диаграмме деформирования рассматриваемого металла СТ, =/(Е ) находим величину интенсивности напряжений в пластической области. Интервалы изменения а следующие Q.J, плоской деформации та -кая подстановка в получаемые формулы означает замену временного сопротивления на данную величину. [c.50]

При Кд -> О основной металл не вовлекается в пластическую деформадию, контактные касательные напряжения т согласно выражению (2.6) равны пределу текучести мягкого металла на чистый сдвиг к , а сетка линий скольжения представлена на рис. 2.10,6. [c.52]

В качестве твердых прослоек могут выступать сварной шов. зона термического влияния, промежуточная наплавка при сварке разнородных металлов и т. д, Ранее соединениям, имеющим в своем составе твердые прослойки с удовлетворительной деформациотой способностью, удеЛ51ЛОСЬ мало внимания. Последнее связано с тем, что прочность рассматриваемых соединений лимитировсшась механическими свойствами основного более мягкого металла М, а сама твердая прослойка в процессе нагружения либо работала упруго, либо незначительно вовлекалась в пластическую деформацию, Интерес к анализу предельного состояния соединений с твердыми прослойками возникает с появлением в них плоскостных дефектов, которые являются причиной разрушения конструкций по твердой прослойке. [c.66]

Изменение углов 9 и 0 . определяющих ориентацию линий скольжения на рис. 3.13, имеет качественно различный характер. Угол наклона полос в мягком металле, как это видно из рис. 3,14, увеличивается с увеличением Kg от значений 0 = 45° (Kg = I) до = 90° (Кр оо). Зависимость 0 от изменяется по кривой с минимумом. При этом в диапазоне 1 (К Kg 2.7) 0. возрастает и при дальнейшем увеличении Кд асимтотически приближается к значению 0. = 45 . Последнее можно объяснить снижением влияния мягкого металла на твердый при больших значениях степени механической неоднородности. В данном случае деформирование твердого металла подчиняется закономерностям однородного металла. [c.96]

Раскрытие плоскостного дефекта со стороны твердого металла достигает своего критического значения раньше, чем со стороны мягкого металла. В окрестности вершины дефекта реа 1изуются условия для старта трещины. Последняя должна отклониться от границы сплавления в направлении менее прочного металла М. Однако стартовавшая в твердом металле трещина останавливается на границе разделов металлов М и Т, поскольку в зоне предраз-рушения со стороны мягкого металла критические условия для старта трещины отсутствуют, [c.100]

mash-xxl.info

Твердость металлов. Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы. Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность. Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Тип сплава | Математическое вычисление нагрузки |

Сталь, сплавы никеля и титана | 30D2 |

Чугун | 10D2, 30D2 |

Медь и медные сплавы | 5D2, 10D2, 30D2 |

Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

Диаметр отпечатка, мм | Метод исследования | ||||

Бринелля | Роквелла | Виккерса | |||

A | C | B | |||

3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

fb.ru