Особенности монтажа трубопроводной арматуры различных типов

Монтаж трубопроводов и арматуры, а также приемка-сдача проводятся на основании заранее разработанной и надлежащим образом утвержденной технической документации с учетом требований технических регламентов и Госгортехнадзора, правил техники безопасности и охраны труда, производственных инструкций и технических условий.

Основные правила монтажа распространяются на всю трубопроводную арматуру, но необходимо учитывать и особенности различных типов арматуры, их назначение и предъявляемые к ним требования.

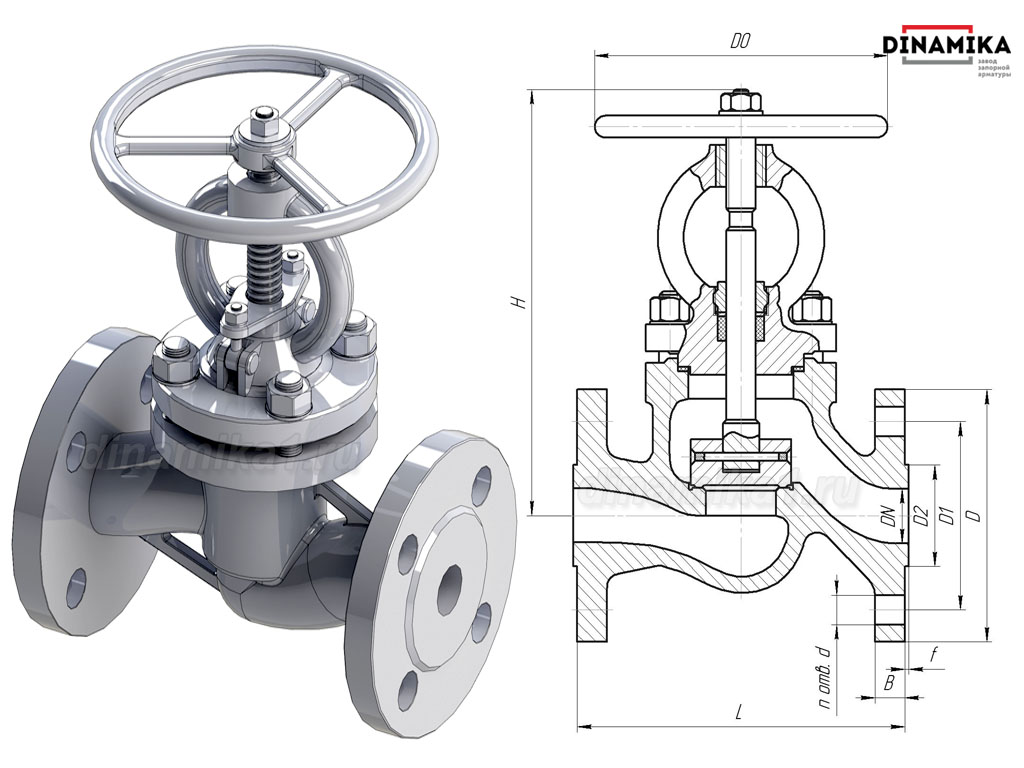

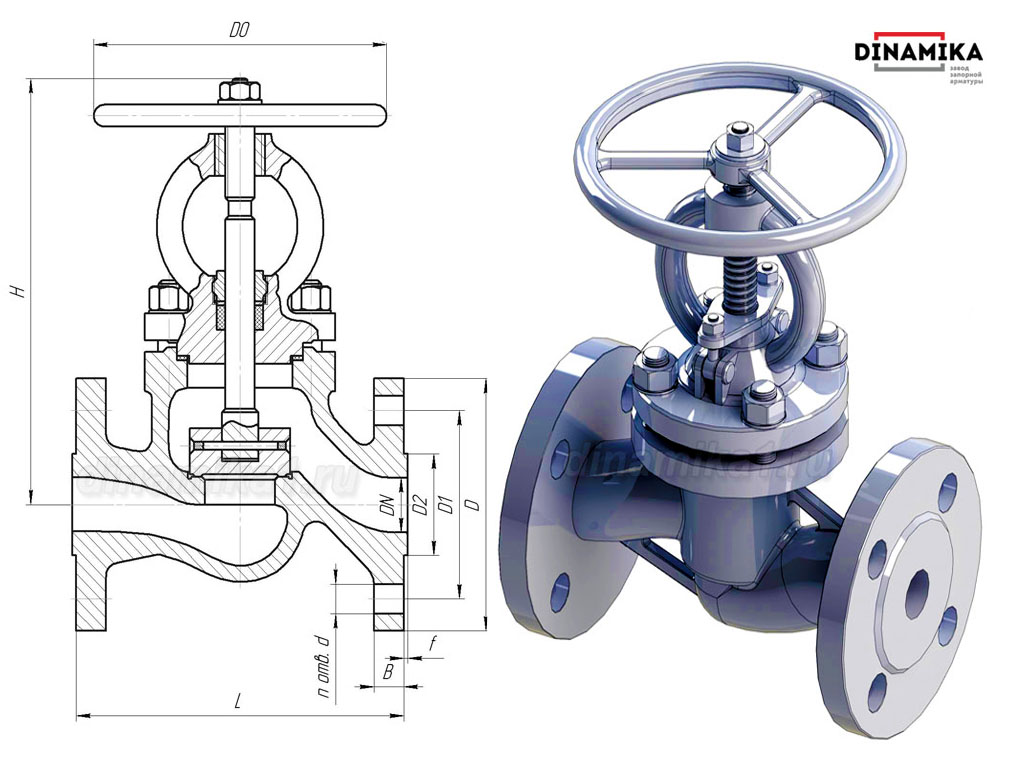

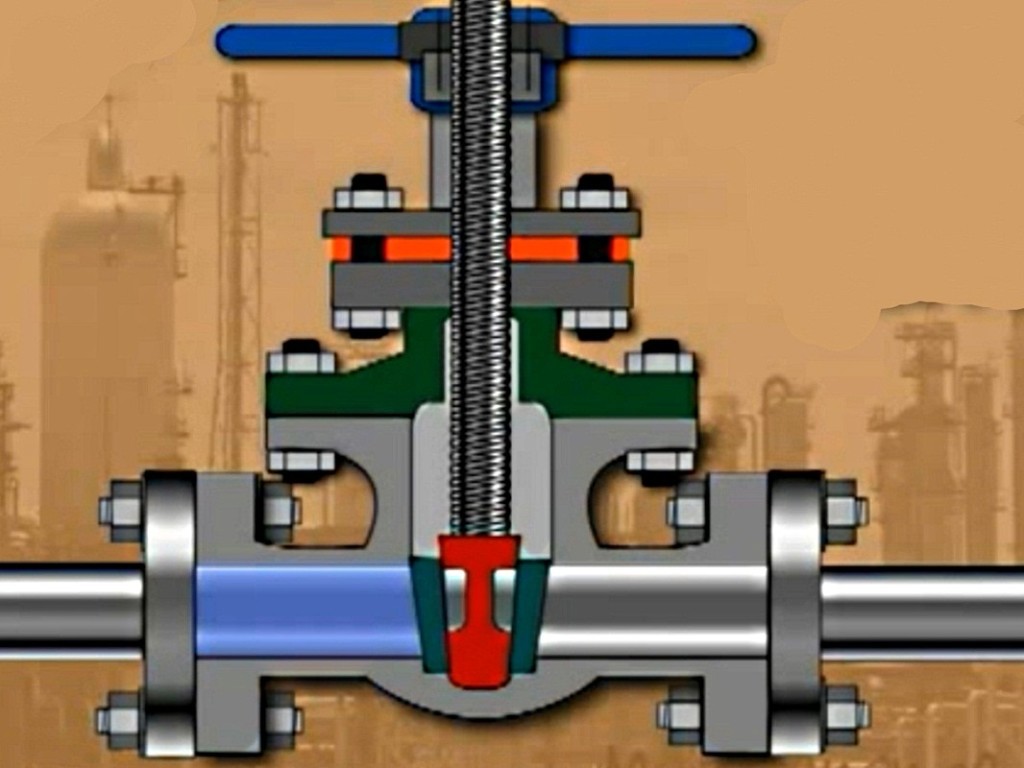

Монтаж клапанов. Перед монтажом с клапанов снимают транспортные заглушки, установленные на патрубках. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных клапана. Поскольку клапаны можно устанавливать в любом рабочем положении, рекомендуется их устанавливать с разворотом. Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении клапанами и возможность приложения достаточной силы при закрывании или открывании арматуры.

К монтажу допускаются клапаны, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика. При заеданиях или чрезмерно больших усилиях на маховике должны быть проверены ходовая резьба и поверхность шпинделя под сальник на отсутствие забоин, коррозии и других дефектов. Клапаны с электроприводом проверяются на безотказную работу электропривода.

На АЭС устанавливается много запорных клапанов малого диаметра, предусмотренных Правилами Госгортехнадзора для опорожнения или продувки трубопроводов. В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцеры, снабженные запорной арматурой. Для отвода воздуха в верхних точках трубопроводов должны быть установлены воздушники. Трубопроводы или штуцеры для отвода воздуха из первого контура и его вспомогательных систем должны быть снабжены двумя клапанами — дроссельным и запорным. Допускается объединение штуцеров отвода воздуха в общий трубопровод после дроссельных клапанов с установкой на нем запорного клапана.

Допускается объединение штуцеров отвода воздуха в общий трубопровод после дроссельных клапанов с установкой на нем запорного клапана.

Все участки паропроводов, которые могут быть отключены запорными органами, для возможности прогрева и продувки их должны быть снабжены в концевых точках штуцером с клапаном, а на паропроводах, работающих при давлении свыше 2,2 МПа или входящих в первый контур (независимо от давления), — штуцером с двумя последовательно расположенными клапанами — запорным и дроссельным.

Паропроводы, рассчитанные на условное давление 20 МПа и выше, должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим клапанами и дроссельной шайбой. В случае прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка. Устройство дренажных линий трубопровода должно предусматривать возможность контроля за их работой во время прогрева трубопровода.

Дренажные устройства используются как основные средства обеспечения безопасной работы при ремонте трубопровода. Прежде чем приступить к ремонту участка трубопровода, открывают все дренажные устройства, что обеспечивает отсутствие среды и давления в проверяемом участке. В случае недостаточно герметичного отключения участка дренажные устройства дают возможность определить поступление среды по ее стоку или по нагреву дренажного трубопровода, если среда имеет высокую температуру. На паропроводах низкого и среднего давления для отделения конденсата устанавливают водоотделители, в которых конденсат (вода) отделяется от пара и направляется в конденсатоотводчик, а затем в дренажную систему. Водоотделители представляют собой устройства с резкими поворотами в проточной части, в которых в результате действия центробежной силы, силы тяжести и ударов частиц воды о стенки из пароводной смеси выделяется вода.

Прежде чем приступить к ремонту участка трубопровода, открывают все дренажные устройства, что обеспечивает отсутствие среды и давления в проверяемом участке. В случае недостаточно герметичного отключения участка дренажные устройства дают возможность определить поступление среды по ее стоку или по нагреву дренажного трубопровода, если среда имеет высокую температуру. На паропроводах низкого и среднего давления для отделения конденсата устанавливают водоотделители, в которых конденсат (вода) отделяется от пара и направляется в конденсатоотводчик, а затем в дренажную систему. Водоотделители представляют собой устройства с резкими поворотами в проточной части, в которых в результате действия центробежной силы, силы тяжести и ударов частиц воды о стенки из пароводной смеси выделяется вода.

На верхних точках участков трубопроводов для воды устанавливают воздушники — запорные клапаны малых диаметров прохода для выпуска воздуха и газов. Управление воздушником может осуществляться вручную — вращением маховика, с помощью электропривода или электромагнитного привода (электромагнитные клапаны).

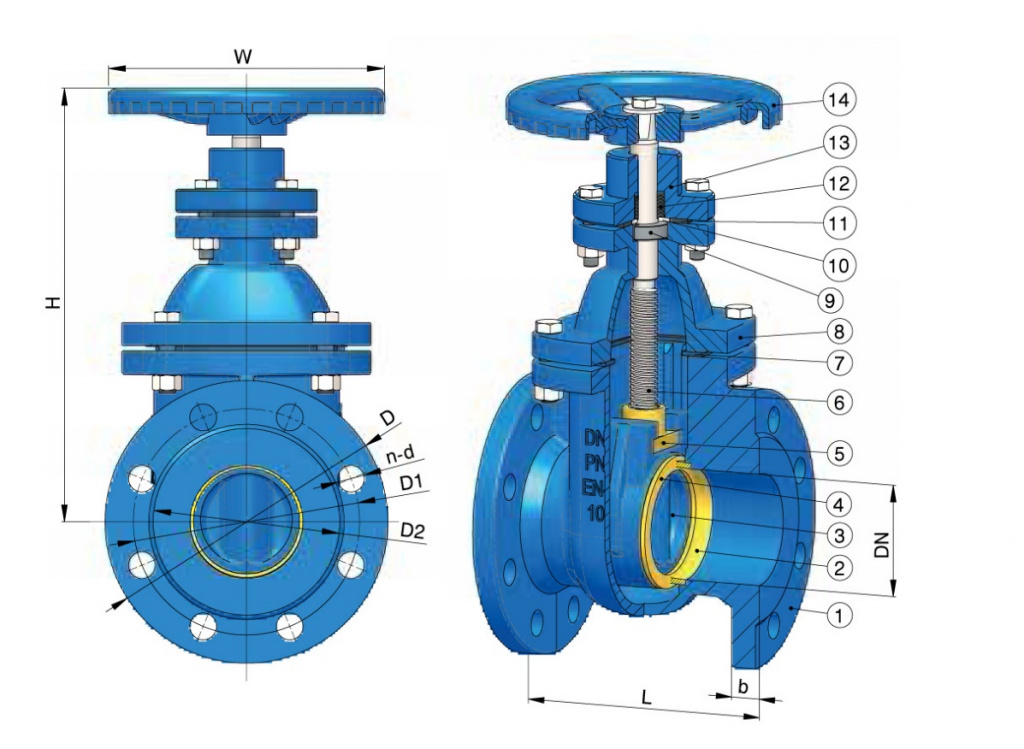

Монтаж задвижек. К монтажу допускаются только те изделия, качество которых соответствует назначению. Перед монтажом удаляются транспортные заглушки. Положение задвижек на трубопроводе должно строго соответствовать предусмотренному проектом, в котором необходимо учитывать особенности конструкции арматуры.

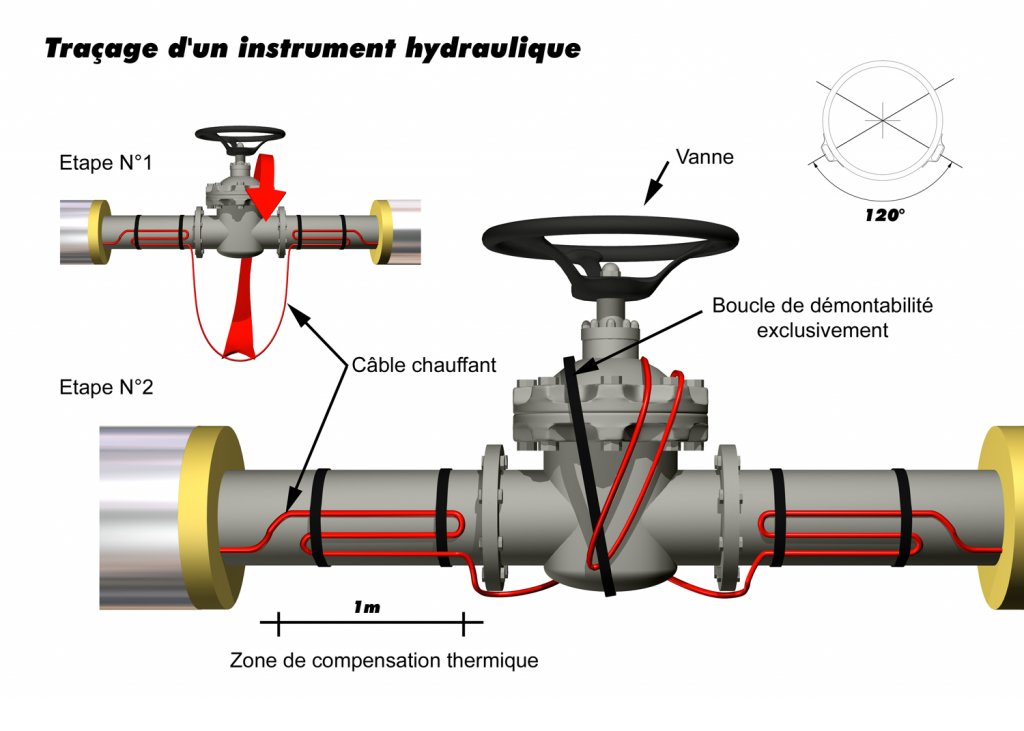

Корпус задвижки, особенно большого диаметра прохода для малых давлений, не обладает значительной жесткостью и деформируется под действием внешних сил и внутреннего давления. Чтобы не произошло чрезмерной деформации корпуса при монтаже (без применения сварки), фланцевые задвижки монтируются в закрытом положении. Этим арматура предохраняется и от попадания загрязнений на уплотнительные кольца, и от возможности того, что клин при закрывании не дойдет до установленного положения. У задвижек на линии трубопровода устанавливают тепловые компенсаторы, а концы трубопровода, между которыми устанавливается задвижка, должны иметь опоры.

После окончания монтажа проверяют подвижность шпинделя двукратным подъемом и опусканием затвора на полный ход. Задвижки с электроприводом проверяют на управляемость с помощью электропривода и на срабатывание муфты ограничения крутящего момента. Проверяют также работу пульта управления и сигнализационных ламп.

Задвижки с электроприводом проверяют на управляемость с помощью электропривода и на срабатывание муфты ограничения крутящего момента. Проверяют также работу пульта управления и сигнализационных ламп.

Монтаж регулирующих клапанов. После удаления транспортных заглушек проверяют соответствие типа и размер регулирующего клапана данным проекта, его подготовленность к монтажу — подвижность штока, комплектность, наличие дополнительных блоков, которыми должен быть оснащен регулирующий клапан. Наиболее часто регулирующие клапаны устанавливают на трубопроводе узлом управления вверх, но многие конструкции допускают установку в любом рабочем положении.

Направление подачи рабочей среды должно строго соответствовать стрелке на корпусе или указаниям в технической документации, так как в противном случае могут значительно изменяться гидравлическая пропускная характеристика и пропускная способность клапанов. В случае неправильной подачи среды к регуляторам они могут потерять работоспособность. Перед монтажом с магистральных фланцев снимают транспортные заглушки и уплотнительные поверхности фланцев очищают от консервационной смазки. Внутренние полости регулирующего клапана продувают сжатым воздухом.

Перед монтажом с магистральных фланцев снимают транспортные заглушки и уплотнительные поверхности фланцев очищают от консервационной смазки. Внутренние полости регулирующего клапана продувают сжатым воздухом.

Регулирующую арматуру, как правило, монтируют на участках трубопроводов с установившемся режимом, т.е. не рекомендуется устанавливать ее непосредственно перед или за запорной арматурой, отводами, тройниками, распределителями, насосами, а также непосредственно перед местом потребления. В качестве запорной арматуры регулирующую использовать не рекомендуется, за исключением запорно-регулирующих клапанов. В случае необходимости герметичного отсечения системы со стороны входа следует устанавливать запорную арматуру. Если условный проход трубопровода не совпадает с условным проходом арматуры, то регулирующая арматура должна соединяться с трубопроводами коническими переходниками с максимально допустимым углом конусности‚ но не более 30°.

Длина прямых участков до регулирующей арматуры и после нее должна составлять не менее 5 Dy на входе и (10 …15) Dy на выходе из клапана. Чем меньшую долю составляет гидравлическое сопротивление трубопроводов от гидравлического сопротивления клапана, тем 6ольшая точность поддержания регулируемого параметра достигается клапаном. Клапаны должны устанавливаться на местах, доступных для осмотра, технического ухода и регулировки. По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода штока.

Чем меньшую долю составляет гидравлическое сопротивление трубопроводов от гидравлического сопротивления клапана, тем 6ольшая точность поддержания регулируемого параметра достигается клапаном. Клапаны должны устанавливаться на местах, доступных для осмотра, технического ухода и регулировки. По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода штока.

Монтаж предохранительных клапанов. Предохранительные клапаны, как правило, устанавливают вертикально, узлом подрыва вверх (за исключением случаев, специально оговоренных в технической документации), возможно ближе к защищаемому ими объекту на прямом участке трубопровода. При этом максимально допустимое расстояние от места их размещения до защищаемого объекта определяется гидродинамическим расчетом. Особенно важно это выполнять на трубопроводах длиной более 1 м.

Не допускается установка запорных органов между предохранительным клапаном и защищаемым им сосудом или трубопроводом. Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную Правилами Госгортехнадзора.

Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную Правилами Госгортехнадзора.

При установке на одном трубопроводе нескольких предохранительных клапанов площадь поперечного сечения этого трубопровода должна быть не менее 1,25 суммарной площади сечения входных патрубков всех установленных на нем клапанов. Отбор рабочей среды на участках трубопровода от защищаемого объекта до предохранительного клапана не допускается.

Клапаны прямого действия с дублирующим ручным подрывом устанавливают в местах, где обеспечивается доступ к узлу ручного подрыва.

На компенсаторах объема, барабанах-сепараторах и других сосудах первого контура АЭС устанавливают только импульсно-предохранительные устройства прямого действия диаметром не менее 15 мм, снабженные электромагнитным приводом на открывание и закрывание. В остальных случаях допускается применение предохранительных клапанов прямого действия диаметром не менее 20 мм.

В остальных случаях допускается применение предохранительных клапанов прямого действия диаметром не менее 20 мм.

Главные предохранительные клапаны устанавливают в строгом соответствии с указаниями в технической документации. При вертикальной установке отклонение оси клапана от вертикали допускается в пределах не более 0,3 мм на 100 мм высоты клапана. Импульсные клапаны с электромагнитами устанавливают на специальных каркасах, крепящихся к фундаментам, их шток должен располагаться строго вертикально. Электромагниты устанавливаются на каркасе вертикально, при этом их оси должны находиться в одной плоскости с осью штока и рычага, Движение сердечников должно быть свободным и плавным. Не допускаются перекосы в вертикальной и горизонтальной плоскостях рычага с подвешенным грузом. Соединение сердечников магнитов с рычагом должно исключать перекосы при перемещении рычага включением магнитов, Не допускается установка электромагнитов в местах, где он может подвергаться вибрации и толчкам.

Параметры окружающего воздуха в зоне электромагнита по температуре и влажности не должны выходить за пределы, указанные в технической документации на импульсные клапаны. В случае превышения допускаемой температуры в зоне электромагнитов предусматривают обдув, исключающий перегрев обмотки магнита.

В электрическую схему управления импульсно-предохранительными устройствами (ИПУ) входят электроконтактные манометры (ЭКМ). Импульсы на ЭКМ отбирают непосредственно с того объекта, который предохраняет главный предохранительный клапан, при этом точки взятия импульса на ЭКМ и импульсный клапан должны быть выбраны таким образом, чтобы при срабатывании главного клапана возмущение среды не сказывалось на работе ЭКМ и импульсного клапана. Температура в зоне установки ЭКМ не должна превышать 60 °С. Между трубопроводом и ЭКМ, как правило, устанавливают запорный клапан, который в процессе работы должен быть открыт и опломбирован.

Трубопроводы, соединяющие импульсный клапан с защищаемым объектом и с главным клапаном, должны быть минимальной длины и иметь минимальное гидравлическое сопротивление. Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана. В целях уменьшения времени срабатывания ИПУ импульсные линии, а также поршневая `полость главного клапана должны быть теплоизолированы, чтобы исключить процесс конденсации пара в поршневой полости главного клапана при срабатывании импульсного клапана.

Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана. В целях уменьшения времени срабатывания ИПУ импульсные линии, а также поршневая `полость главного клапана должны быть теплоизолированы, чтобы исключить процесс конденсации пара в поршневой полости главного клапана при срабатывании импульсного клапана.

Серьезное внимание следует уделять монтажу главных клапанов. При срабатывании клапана в связи со значительной массой и высокими (критическими) скоростями истечения сбрасываемой среды возникают большие реактивные силы, действующие на клапан, поэтому его корпус необходимо надежно крепить к специальной опоре, воспринимающей реактивные силы при сбросе. При монтаже главного клапана запрещается подтяжка концов трубопроводов к патрубкам клапана. Концы трубопроводов должны быть зафиксированы и отцентрированы с патрубками клапана.

Учитывая высокие требования к герметичности и незначительные контактные давления в затворах предохранительных клапанов, при сварке патрубков с трубопроводами необходимы меры, исключающие попадание окалины и сварочного грата внутрь трубопровода и клапана.

К выхлопной трубе, установленной за главным клапаном, также предъявляется целый ряд требований: надежное крепление к опоре с учетом действия реактивных сил, отсутствие внутренних напряжений в соединении выхлопной трубы с выхлопным патрубком, недопустимость установки запорной арматуры на всей выхлопной линии, наличие устройств для удаления скапливающегося конденсата и влаги.

Рабочую среду, сбрасываемую предохранительным клапаном, отводят в безопасное место. Выхлопные трубы для сброса среды должны иметь сечение не меньше сечения соответствующего патрубка клапана и минимальное гидравлическое сопротивление. Гидравлическое сопротивление выхлопной трубы и постоянное противодавление за клапаном учитывают в расчете пропускной способности при выборе клапана.

В местах установки главных клапанов необходимо предусматривать площадки для настройки, обслуживания и ремонта.

Системы должны быть тщательно промыты и продуты после окончания монтажа, при этом золотники клапанов демонтируют. Затем устанавливают золотники, клапаны настраивают на заданные давления срабатывания, проверяют их работоспособность. Работоспособность импульсно-предохранительных устройств проверяют как в автоматическом режиме, так и от электромагнитов по сигналам от электроконтактных манометров.

Отрегулированные и настроенные предохранительные клапаны должны быть опломбированы.

Монтаж электроприводов. Рабочее положение электропривода может быть различным — вертикальным или горизонтальным. Он может быть установлен непосредственно на арматуре или смонтирован отдельно и соединен передачей с арматурой, в последнем случае его устанавливают на полу, колонке или кронштейне. При дистанционном (с помощью штоков) управлении арматурой, расположенной над электроприводом, устанавливают дополнительный редуктор. Корпус электропривода надежно заземляют. Следует также учитывать, что температура при эксплуатации электроприводов не должна превышать 40 °С, а специальных приводов, рассчитанных для работы в герметичной зоне, 60 °С. Перед пуском в эксплуатацию необходимо проверить наличие смазки в редукторе и на всех трущихся поверхностях. До монтажа электроприводы должны храниться в упаковке завода-изготовителя в помещении складского типа.

Корпус электропривода надежно заземляют. Следует также учитывать, что температура при эксплуатации электроприводов не должна превышать 40 °С, а специальных приводов, рассчитанных для работы в герметичной зоне, 60 °С. Перед пуском в эксплуатацию необходимо проверить наличие смазки в редукторе и на всех трущихся поверхностях. До монтажа электроприводы должны храниться в упаковке завода-изготовителя в помещении складского типа.

, — 9.2

§ 9.2 Ремонт трубопроводной арматуры

Вся арматура, применяемая на химических и нефтеперерабатывающих заводах в системе технологических трубопроводов и на отдельных аппаратах, должна быть подвергнута периодической ревизии независимо от того, наблюдались ли в системе неисправности в процессе эксплуатации или она работала надежно. Многие вентили или задвижки на протяжении всего межремонтного пробега находятся в одном и том же положении (открыты или закрыты), поэтому при каждом ремонте арматуру следует “расходить”, пока маховик не начнет вращаться свободно, а шпиндель с запорным органом – подниматься и опускаться.

Арматура, подвергаемая ревизии, не снимается с трубопровода, если в этом нет необходимости. Прежде всего, проверяют легкость открывания и закрывания задвижек, вентилей и кранов. Затем разбирают крышку, извлекают маховик вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой) и проверяют состояние уплотняющих поверхностей. Если при эксплуатации проверяемой арматуры не были замечены пропуски, то достаточно визуального осмотра деталей и ее вновь собирают. В случае необходимости перебивают сальниковое уплотнение. Окончательная затяжка сальника производится по мере вывода трубопровода на нормальный режим.

Требующую ремонта арматуру демонтируют, промывают и в собранном виде отправляют в мастерскую. Здесь ее разбирают и путем осмотра и замеров устанавливают дефекты. Разборка производится в следующей последовательности: сначала снимают маховик (штурвал), затем разбирают крышку, извлекают шток вместе с запорным органом. При осмотре штока и запирающих поверхностей определяют характер ремонта. Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла под них в корпусе арматуры (если они не видны) – с помощью зеркала или системы зеркал.

Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла под них в корпусе арматуры (если они не видны) – с помощью зеркала или системы зеркал.

Если на уплотнительных поверхностях имеются изношенные участки и раковины глубиной до 0,5 мм, их шлифуют; износ глубиной до 0,1 мм ликвидируется притиркой.

В процессе притирки, т.е. взаимного перемещения сопрягаемых деталей (или детали) и притира (плиты или оправки), в поверхность которых вдавлен абразивный материал, детали искусственно изнашиваются.

Притиры изготавливают из мелкозернистого чугуна, их рабочая поверхность должна быть очень точной и чистой.

В качестве абразивного материала применяют наждачный, корундовый и кварцевый порошки, а также искусственные материалы (карбиды кремния и бора и др.). Большинство притирочных работ производят с помощью паст. Распространена паста ГОИ (Государственного оптического института), содержащая окись хрома (74 – 81%), стеарин (10%), расщепленный жир (5 – 10%), силикагель (1,8 – 2%) и другие составляющие.

До начала притирки притираемые поверхности тщательно промывают бензином или керосином и насухо вытирают чистой тряпкой. Абразивный материал, смешанный с маслом, или паста, разведенная в керосине, тонким слоем наносится на поверхность детали. Затем на эту поверхность накладывается притир или сопрягаемая деталь. Притираемые детали (или деталь и притир) взаимно перемещаются и одновременно легко прижимаются друг к другу.

Движения должны быть такими, чтобы поверхности притирались равномерно на всех участках. В процессе притирки порошок или пасту несколько раз меняют, каждый раз, тщательно удаляя предыдущий слой керосином. Притирку производят вручную или на специальных притирочных машинах.

Качество притирки определяют “на карандаш” или “на краску”. Способ проверки “на карандаш” заключается в том, что на подготовленных поверхностях плашек, клина, клапана или пробки (для кранов) наносят тонкие поперечные риски.

Разъединенные поверхности, покрытые многочисленными раковинами, восстановить притиркой невозможно. Такие поверхности обтачивают и шлифуют на станках.

При сильном износе поверхности клина, плашек, клапана, пробки и корпуса наплавляют для восстановления размеров и затем обрабатывают на станке. Привалочные поверхности фланцев корпуса и крышки также наплавляют и обрабатывают на станке. Сменные уплотнительные кольца в корпусе заменяют новыми.

Отличительная особенность ремонта предохранительных клапанов – тщательная проверка пружин. После разборки их промывают в керосине и осматривают. Пружины с забоинами, рисками и вмятинами на поверхности бракуются.

Отклонение опорных плоскостей от перпендикулярности к оси пружины не должно быть более 0,01 ее высоты. Пружина не должна обладать остаточной деформацией; при проверке ее трехкратно сжимают статической нагрузкой.

При ремонте каждого предохранительного клапана следует руководствоваться инструкцией, составленной для клапанов данной конструкции. Предохранительные клапаны регулируют и испытывают воздухом на специальном стенде. Клапан считается отрегулированным, если при заданном давлении он открывается, а при снижении давления закрывается с хлопком.

После ремонта арматура испытывается на прочность и плотность опрессовкой.

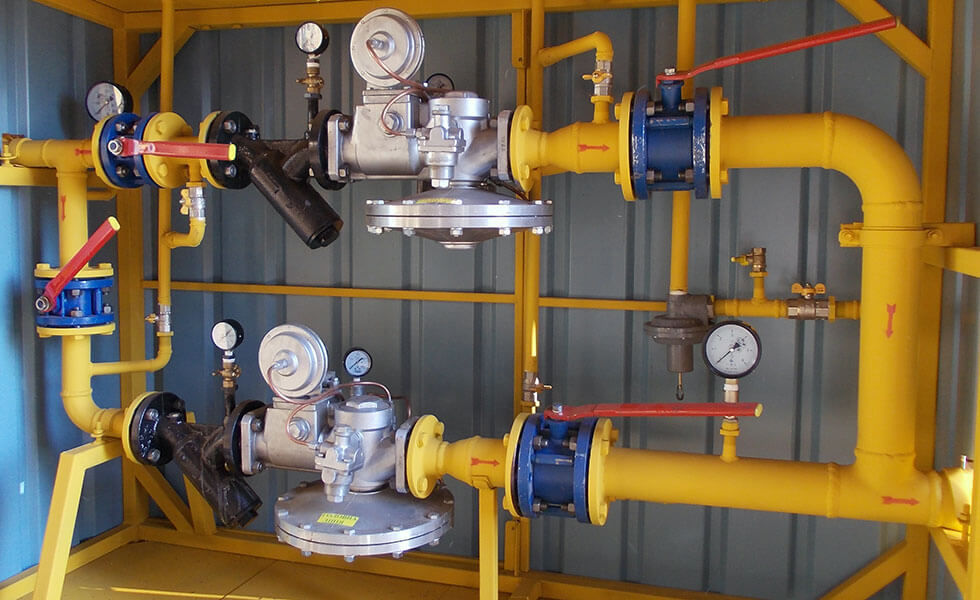

Монтаж запорной арматуры: требования и места установки

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.При прокладке коммуникаций монтаж запорной арматуры является одним из важнейших этапов строительных работ. Существует множество разновидностей запорной арматуры, поэтому установка какого-то определенного ее вида может значительно отличаться от монтажа других устройств.

Установка запорной арматуры должна осуществляться только специалистами, имеющими соответствующие допуски и необходимые инструменты. От качества монтажа зависит работоспособность всего трубопровода, его долговечность и безопасность.

Правила хранения запорной арматуры

Правила монтажа запорной арматуры

Можно долго перечислять требования по установке запорной арматуры, но мы остановимся на самых важных требованиях, без которых обойтись просто невозможно:

- Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

- Устанавливаемую арматуру, в частности задвижки недопустимо перемещать за шток, так как это может привести к его поломке.

- Вся арматура должна устанавливаться только на прямолинейных участках трубопровода. Недопустимо выполнять монтаж запорной арматуры на неровных участках, так как в местах изгибов трубопровода постоянно возникают перепады давления.

А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

При монтаже арматуру следует беречь от ударов, падений, повреждений внешнего покрытия. Все эти действия могут привести к частичной или полной потере арматурой своих качеств, проявлению коррозии.

- Если устанавливаемые запорные элементы имеют большой вес, необходимо обеспечить для них дополнительные опоры. Это обезопасит их от разрушения прокладок или элементов крепежа.

- Перед установкой фланцевых приборов необходимо проверить состояние фланцев на предмет отсутствия дефектов.

- Если на корпусе арматуры имеются стрелки, показывающие направление движения рабочего потока, то установка арматуры выполняется с учетом этих указаний. Это свойственно, например, шиберам или обратным клапанам.

- Затяжка болтов и других элементов крепежа не должна быть очень сильной. При излишних усилиях могут образоваться трещины на корпусах запорных элементов, сократится их срок использования.

Кроме того, прокладки очень быстро придут в негодность.

Кроме того, прокладки очень быстро придут в негодность. - Сварка должна производиться только в открытом положении арматуры.

Перечислим условия, которые следует соблюдать, выполняя монтаж различных видов запорной арматуры.

Перед выполнением работы необходимо убедиться, что из системы стравлено давление, отключено питание электрических приводов.

Обратные клапаны:

- Следует соблюдать указанные в нормативах монтажные расстояния.

- Направление потока должно соответствовать указателю на корпусе.

- Учитывается режим пульсации.

- Размеры клапана и трубопровода должны быть идентичными.

Дисковые поворотные затворы:

- В процессе монтажа диск затвора должен быть немного приоткрыт.

- При закручивании болтов на фланцевом соединении очень легко повредить прокладку, поэтому затяжку не доводить до конца.

- Диаметры фланцевых соединений затвора и трубопровода должны быть строго идентичны.

Шаровой кран:

- При установке шарового крана используется только рожковый или разводной ключ. Газовый трубный ключ или щипцы использовать не рекомендуется, так как они могут повредить корпус крана.

- Корпус крана запрещено зажимать в тиски.

- Вес труб, особенно металлических, не должен восприниматься корпусом крана.

- Не прикладывайте очень большие усилия для прикручивания крана к трубе. Это может повредить кран.

- Для обеспечения герметичности соединения крана с трубопроводом используйте специальные герметизирующие ленты, которые наматываются на место резьбового соединения. Поверх ленты накручивается кран. Плюсом такой ленты является возможность легкого снятия крана в случае необходимости его замены.

Шиберные ножевые задвижки:

- Необходимо учитывать направление потока рабочей среды.

- После установки нужно убедиться в том, что виден индикатор положения задвижки.

- Гайки не закручивать до конца во избежание повреждения прокладки.

После пуска по трубопроводу потока, следует убедиться в герметичности соединения. В случае протечки гайки подтягиваются до устранения протекания.

После пуска по трубопроводу потока, следует убедиться в герметичности соединения. В случае протечки гайки подтягиваются до устранения протекания.

Одностворчатый обратный клапан:

- При установке клапана нужно воспользоваться крючком для того, чтобы опустить клапан между фланцами.

- Если монтаж осуществляется в горизонтальном положении, то данный крючок располагается вертикально относительно трубопровода.

Двухстворчатый обратный клапан:

- Для ДУ более 150 монтаж клапана при нисходящем потоке строго запрещен во избежание поломки клапана.

- В документах указывается необходимость проверки работоспособности пружин клапана до его установки на трубопровод.

Шаровой обратный клапан:

- Повышенное внимание уделяется монтажу шарового клапана в горизонтальном положении и при небольших давлениях.

Проверяется полное перекрытие шаром потока жидкости в трубопроводе.

Проверяется полное перекрытие шаром потока жидкости в трубопроводе. - С целью смягчения гидроударов при возвращении металлического шара для ДУ более 250, установка шарового клапана может быть выполнена с перекосом.

Места установки запорной арматуры выбираются с таким расчетом, чтобы обеспечить надежное функционирование трубопровода. При этом используется минимальное ее число, которое необходимо для нормальной работы.

Раздел: Арматура и вентилиНайти:

Рубрики

РубрикиВыберите рубрикуАлюминиевыеАрматура и вентилиАсбестовыеБез рубрикиБурение скважинВентиляционные трубыВодопроводные трубыВодосточныеГазовыеГибкаДекор в интерьереДополнительные элементы и арматураДымовые трубыЗаглушкиЗадвижкиизделия из ПВХКанализационныеКвадратныеКерамические трубыКруглыеМедные трубыМеталлопластиковые трубыНержавеющие трубыОбогрев коммуникацийОборудование для кухниОбработка металлаПайка трубПластиковыеПНД изделияПолипропиленПолиэтиленПротечкиПрофильная трубаПрочистка коммуникацийРазводка коммуникацийРезьбовое соединениеРемонт и работа с трубамиСваркаСоединение коммуникацийСтальныеСтройкаСфера примененияТрубыТрубы отопленияУмный домУтепление трубФитингиФормы трубЧугунные трубыКак установить промышленный трубопровод?

Как установить промышленный трубопровод?

2020-02-03

- Новости отрасли

- Новости

Как установить промышленный трубопровод?

Работы по монтажу промышленных трубопроводов:

Промышленные трубопроводы можно разделить на технологические и силовые. Технологический трубопровод обычно относится к трубопроводу, который непосредственно транспортирует основные материалы (среды) для производства продукта, также известный как материальный трубопровод; силовой трубопровод относится к трубопроводу, который транспортирует энергию для производственного оборудования.

Технологический трубопровод обычно относится к трубопроводу, который непосредственно транспортирует основные материалы (среды) для производства продукта, также известный как материальный трубопровод; силовой трубопровод относится к трубопроводу, который транспортирует энергию для производственного оборудования.

Как установить промышленный трубопровод?

Работы по монтажу промышленных трубопроводов:

Тепловая трубопроводная система

Форма прокладки теплопровода

Форма размещения

Режим укладки

Компенсация теплового расширения

Монтаж теплопровода

Монтаж трубопровода

Система трубопроводов сжатого воздуха

Система трубопроводов компрессорной станции

Прокладка трубопровода сжатого воздуха в мастерской

Монтаж трубопровода сжатого воздуха

Система трубопроводов куртки

Состав трубопровода с рубашкой

Изготовление куртки

Установка куртки

Система трубопроводов из легированной стали и цветных металлов.

Монтаж трубопровода из легированной стали.

Марка стали трубопровода из легированной стали, обычно используемого в трубопроводе из легированной стали.

Монтаж трубопровода из легированной стали.

Монтаж трубопровода из нержавеющей стали

Классификация нержавеющей стали

Монтаж трубопровода из нержавеющей стали

Монтаж трубопроводов из чугуна и титанового сплава

Монтаж трубопроводов из алюминия и алюминиевых сплавов

Максимальная рабочая температура обычных трубопроводов из алюминия и алюминиевых сплавов не должна превышать 200 ℃.

Монтаж трубопроводов из алюминия и алюминиевых сплавов

Монтаж трубопроводов из меди и медных сплавов

Есть два вида обычных медных трубок: медная трубка и латунная трубка.

Монтаж трубопроводов из меди и медных сплавов

Монтаж чугунного трубопровода

Обработка форсунки.

Подготовка соединительных материалов:

Повернуть рот:

Обслуживание.

Монтаж пластикового трубопровода

Обычные пластиковые трубопроводы.

Монтаж пластикового трубопровода.

Монтаж трубопровода с резиновым покрытием

Трубка с резиновым покрытием

Сборка трубопровода с резиновой футеровкой.

Монтаж трубопровода с резиновым покрытием.

Система трубопроводов высокого давления.

Классификация и требования к трубопроводу высокого давления.

Классификация трубопровода высокого давления

Трубопровод высокого давления можно разделить на различные сорта в зависимости от давления и температуры.

Требования к трубопроводу высокого давления

Обследование стального трубопровода высокого давления.

Осмотр резьбы трубопровода высокого давления и клапана.

Подбор арматуры трубопроводов высокого давления. Фитинги трубопроводов высокого давления, как правило, свариваются, гнутся и усаживаются.

Обработка трубопроводов высокого давления

Обработка изгиба трубопровода высокого давления

Монтаж трубопровода высокого давления

Метод сварки

Требования к процессу сварки.

Для обеспечения качества сварки трубопровод высокого давления должен быть предварительно подогрет перед сваркой и термической обработкой после сварки.

Сварные швы трубопроводов высокого давления подлежат визуальному контролю, рентгеноскопии или ультразвуковой дефектоскопии.

Испытание трубопровода и продувка

Испытание трубопроводной системы

Гидравлическое испытание

Испытание давлением воздуха

Продувка и очистка трубопроводной системы

Метод продувки и очистки

Общие правила чистки

Продувка и очистка промышленных металлических трубопроводов

Настройка позиции BOQ и правила расчета

Водоснабжение и водоотведение, тепло- и газоснабжение

Промышленный трубопровод

Как строят нефтепроводы?

С какой скоростью нефть течет по трубопроводу?

Как газ течет по трубопроводу?

Насколько глубоко закапывают трубопроводы?

Насколько широка полоса отвода трубопровода?

Теплопровод представляет собой трубопровод, по которому транспортируется теплоноситель, такой как пар или перегретая вода.

Форма прокладки теплопровода

Форма договоренности

Различают два вида компоновки теплопровода: ответвление и кольцо.

Способ укладки

(1) Потолочная укладка. На него не влияет уровень грунтовых вод и он удобен для обслуживания и осмотра в процессе эксплуатации. Он подходит для участков с высоким уровнем грунтовых вод, геологически непригодных для подземной прокладки или там, где необходимо провести большое количество земляных работ для подземной прокладки. Это относительно экономичная форма укладки. Его недостаток в том, что он занимает большую площадь и теплопотери трубопровода велики.

В зависимости от высоты и разницы опор потолочную укладку можно разделить на три формы укладки: низкая опора, средняя опора и высокая опора.

При прокладке с низкой опорой высота в свету изоляционной оболочки трубопровода от земли должна быть не менее 0,3 м; при укладке со средней опорой расстояние обычно составляет 2,0-4,0 м; при прокладке с высокой опорой она должна быть не менее 4,5м. (2) Траншейная прокладка. Траншейную укладку можно разделить на три вида укладки: проходную, полупроходную и непроходную.

(2) Траншейная прокладка. Траншейную укладку можно разделить на три вида укладки: проходную, полупроходную и непроходную.

- 1) Устройство проходной траншеи. При прохождении теплопровода по дороге, где земляные работы не допускаются; большое количество тепловых трубопроводов или большой диаметр трубопровода; при ширине вертикального расположения трубопровода по обеим сторонам траншеи более 1,5 м для прокладки используется проходная траншея. Высота проходной траншеи должна быть не менее 1,8 м, а ширина прохода не менее 0,7 м.

- 2) Устройство полупроходной траншеи. Когда грунт, по которому проходит теплопровод, не допускается к земляным работам, а надземная прокладка нецелесообразна; либо при большом количестве трубопроводов и ограниченной ширине одиночного ряда горизонтальной прокладки трубопровода в траншее без прохода для прокладки можно использовать траншею с половинным проходом.

- 3) Укладка в траншее без доступа. Когда количество трубопроводов невелико, диаметр трубопровода мал, расстояние небольшое, а объем работ по техническому обслуживанию невелик, целесообразно использовать непроходную траншейную прокладку.

Как правило, трубопровод в кювете без доступа прокладывается горизонтально в один ряд.

Как правило, трубопровод в кювете без доступа прокладывается горизонтально в один ряд.

(3) Прямая заглубленная прокладка. В районах с низкой коррозионной активностью грунта, низким уровнем грунтовых вод (более чем на 0,5 м ниже подошвы изоляционного слоя трубопровода), хорошей водопроницаемостью грунта и отсутствием проникновения агрессивной жидкости теплопровод может быть заглублен напрямую.

Компенсация теплового расширения

1. Естественная компенсация Естественная компенсация использует гибкость геометрии трубопровода для поглощения тепловой деформации.

Естественный компенсатор делится на L-образный и Z-образный. Положение фиксированного кронштейна на обоих концах колена должно быть правильно определено во время установки. 2. Ручная компенсация Искусственная компенсация — это разновидность метода компенсации, в котором используется компенсатор трубопровода для поглощения термической деформации. Обычно используются квадратный компенсатор, компенсатор упаковки и компенсатор формы волны.

Компенсатор набивного типа, также известный как компенсатор рукавного типа, в основном состоит из трех частей: втулки с ножкой, интубации и сальниковой коробки. Этот тип компенсатора в основном используется в случае недостатка места при установке квадратного компенсатора.

В тепловом трубопроводе компенсатор формы волны используется только в случае большого диаметра трубопровода (более 300 мм) и низкого давления (0,6 МПа). Он имеет преимущества компактной конструкции, только осевой деформации и небольшого занимаемого пространства по сравнению с квадратным компенсатором. Недостатками являются относительная сложность изготовления, низкое сопротивление давлению, малая компенсационная способность и большое осевое усилие.

Обычно используются квадратный компенсатор, компенсатор упаковки и компенсатор формы волны.

Компенсатор набивного типа, также известный как компенсатор рукавного типа, в основном состоит из трех частей: втулки с ножкой, интубации и сальниковой коробки. Этот тип компенсатора в основном используется в случае недостатка места при установке квадратного компенсатора.

В тепловом трубопроводе компенсатор формы волны используется только в случае большого диаметра трубопровода (более 300 мм) и низкого давления (0,6 МПа). Он имеет преимущества компактной конструкции, только осевой деформации и небольшого занимаемого пространства по сравнению с квадратным компенсатором. Недостатками являются относительная сложность изготовления, низкое сопротивление давлению, малая компенсационная способность и большое осевое усилие.

Монтаж теплопровода

Монтаж трубопровода

- (l) Паровой отвод должен быть подсоединен сверху или сбоку от основного трубопровода, а трубопровод горячей воды должен быть подсоединен снизу или сбоку от основного трубопровода.

К одному и тому же трубопроводу нельзя подсоединять дренажные трубопроводы разного давления.

К одному и тому же трубопроводу нельзя подсоединять дренажные трубопроводы разного давления. - (2) Когда прямой подземный трубопровод пересекает железную и автомобильную дороги, расстояние между верхней частью трубопровода и поверхностью железнодорожного рельса должно быть не менее 1,2 м, а расстояние между верхней частью трубопровода и поверхностью дороги должно быть не менее 0,7 м. м, а рукав должен быть добавлен, причем выход рукава за пределы железнодорожного полотна и края дороги должен быть не менее 1 м.

Система трубопроводов сжатого воздуха

Естественный воздух сжимается воздушным компрессором, и этот воздух называется сжатым воздухом. Процесс производства сжатого воздуха в основном включает фильтрацию воздуха, сжатие воздуха, охлаждение воздуха, удаление масла и воды, хранение и транспортировку воздуха и т. д.

- (1) Воздушный компрессор. В обычных станциях сжатого воздуха наиболее широко используется воздушный компрессор поршневого типа.

В крупных компрессорных станциях часто используются центробежные или осевые воздушные компрессоры.

В крупных компрессорных станциях часто используются центробежные или осевые воздушные компрессоры. - (2) Воздушный фильтр. Широко используются металлические воздушные фильтры, воздушные фильтры с волокнистым наполнителем, автоматические масляные воздушные фильтры и рукавные фильтры.

- (3) Доохладитель. Обычно используются доохладители трубчатого типа, радиаторного типа, рукавного типа и т. д.

- (4) Резервуар для хранения воздуха.

- (5) Водоотделитель. В масловодяных сепараторах обычно используются три типа конструкции, а именно: кольцевой роторный, ударно-роторный и центробежно-роторный.

- (6) Осушитель воздуха. В настоящее время распространенными методами осушки сжатого воздуха являются адсорбция и замораживание.

Система трубопроводов компрессорной станции

Система трубопроводов станции сжатого воздуха включает воздушный трубопровод, трубопровод охлаждающей воды, трубопровод продувки маслом и водой, трубопровод регулирования нагрузки и трубопровод сброса.

Прокладка трубопровода сжатого воздуха в мастерской

Трубопровод сжатого воздуха мастерской делится на магистральный трубопровод, магистральный трубопровод и ответвительный стояк. Трубопровод сжатого воздуха в мастерской может быть проложен воздушной, траншейной, подземной прокладкой или комбинацией воздушной и подземной прокладки. Для облегчения управления и обслуживания необходимо прокладывать накладные вдоль стены или колонны. Высота подвесной прокладки не должна препятствовать движению транспорта, но в целом должна быть не менее 2,5 м, а влияние на освещение должно быть сведено к минимуму.

Монтаж трубопровода сжатого воздуха

- (1) Как правило, для трубопровода сжатого воздуха выбирают сварной стальной трубопровод для передачи жидкости под низким давлением, трубопровод из оцинкованной стали для передачи жидкости под низким давлением и бесшовный стальной трубопровод. При номинальном диаметре менее 50 мм можно принять резьбовое соединение, а в качестве наполнителя использовать белую лаковую конопляную проволоку или политетрафторэтиленовую сырьевую ленту; если номинальный диаметр больше 50 мм, предпочтительно сварное соединение.

- (2) Когда отводной трубопровод отводится от магистрального трубопровода или магистрального трубопровода, он должен выводиться сверху магистрального трубопровода или магистрального трубопровода.

- (3) Уклон трубопровода должен быть не менее 0,002 в соответствии с направлением воздушного потока, а водосборник должен быть установлен в конце магистрального трубопровода.

- (4) После установки трубопровода сжатого воздуха должны быть проведены испытания на прочность и герметичность, и испытательной средой обычно является вода.

- (5) Испытание на герметичность должно проводиться после аттестации испытаний на прочность и герметичность, а испытательной средой является сжатый воздух или безмасляный сжатый воздух.

Система труб кожуха

Состав трубопровода с рубашкой

Материал — углеродистая сталь или нержавеющая сталь, среда внутреннего трубопровода — среда технологического материала, среда внешнего трубопровода — пар, горячая вода, хладагент или бифенильный теплоноситель и т. д. 1. Куртка тип Существует два типа трубопровода с рубашкой: скрытого типа и открытого типа. 2. Классификация куртки Трубопровод с рубашкой классифицируется в соответствии с внутренним трубопроводом и наружным трубопроводом. Различные типы трубопроводов с кожухом требуют различных требований к изготовлению и установке.

д. 1. Куртка тип Существует два типа трубопровода с рубашкой: скрытого типа и открытого типа. 2. Классификация куртки Трубопровод с рубашкой классифицируется в соответствии с внутренним трубопроводом и наружным трубопроводом. Различные типы трубопроводов с кожухом требуют различных требований к изготовлению и установке.

Изготовление куртки

Процедура контроля куртки следующая:

- (1) Осмотр трубопроводов, трубопроводной арматуры, клапанов, пружинных опор и подвесок.

- (2) Сборка внутреннего трубопровода.

- (3) Настройки установочной пластины.

- (4) Сборка внешнего трубопровода.

Установка кожуха

- (1) Монтаж трубопровода с кожухом должен осуществляться после установки, закрепления и выравнивания соответствующего оборудования, опор и подвесок, а монтаж трубопровода с кожухом должен предшествовать монтажу смежных соответствующих трубопроводов.

- (2) Клапаны и приборы, установленные на трубопроводе с рубашкой, должны быть испытаны на прочность и герметичность, а ввод в эксплуатацию должен быть квалифицирован.

- (3) Бесшовные или штампованные фитинги для стыковой сварки должны использоваться для внутренних фитингов трубопровода с рубашкой, а для наружного трубопровода могут использоваться прессованные секционные детали.

- (4) Требования к радиографическому контролю сварных швов трубопроводов с кожухом должны соответствовать правилам.

- (5) Угловой сварной шов и фланцевый сварной шов трубопровода с рубашкой должны быть проверены с помощью красителя.

- (6) Испытание на прочность и герметичность трубопровода с рубашкой обычно проводится гидравлическим давлением, а испытательной средой является чистая вода.

- (7) Во время испытания давлением воздуха в качестве испытательной среды обычно используется безмасляный сжатый воздух, азот или другой инертный газ. Испытательное давление на прочность под давлением воздуха в 1,15 раза превышает расчетное давление; вакуумный трубопровод 0,2 МПа.

Давление испытания на герметичность давлением воздуха должно быть выполнено в соответствии с расчетным давлением, а вакуумный трубопровод должен быть не менее 0,1 МПа.

Давление испытания на герметичность давлением воздуха должно быть выполнено в соответствии с расчетным давлением, а вакуумный трубопровод должен быть не менее 0,1 МПа. - (8) После того, как вакуумная система пройдет испытание на герметичность и испытательный пуск рычажного механизма, испытание на степень вакуума должно проводиться при расчетном давлении в течение 24 часов, а уровень наддува системы не должен превышать 5% в соответствии с квалификацией.

- (9) Наружный трубопровод рубашки бифенилового теплоносителя должен быть испытан бифенилом, аммиаком или сжатым воздухом, а опрессовка водой не допускается.

- (10) После установки трубопровода с рубашкой для формирования системы внутренний и внешний трубопроводы необходимо продуть. Любые трубопроводы, оборудование, клапаны, приборы и т. д., которые не могут участвовать в продувке, должны быть удалены или изолированы заглушками. Внутренний трубопровод продуть сухим сжатым воздухом, не содержащим масла. Система паровой рубашки продувается паром низкого давления сначала в магистральном трубопроводе, затем в ответвлении и, наконец, в кольцевой зазор рубашки.

Система трубопроводов из легированной стали и цветных металлов.

Монтаж трубопровода из легированной стали.

Марка стали трубопровода из легированной стали, обычно используемого в трубопроводе из легированной стали.

Монтаж трубопровода из легированной стали.

- (1) Трубопровод из легированной стали должен быть маркирован материалом.

- (2) Трубопроводы из легированной стали должны быть разрезаны непосредственно механическим способом. Если на отрезанном участке трубопровода из легированной стали высокого давления марка стали отсутствует, первоначальная марка стали должна быть маркирована повторно.

- (3) Для сварки трубопровода из легированной стали ручная аргонно-дуговая сварка должна применяться для нижнего слоя, чтобы гарантировать, что внутренняя стенка сварочного трубопровода заполнена. Он гладкий и плоский, а верхние слои можно формировать ручной дуговой сваркой. Предварительный подогрев перед сваркой и термическая обработка после сварки должны проводиться для трубопровода из легированной стали; термическая обработка после сварки производится сразу после сварки; если термообработка не может быть проведена вовремя, то консервация тепла должна осуществляться при охлаждении до 300-350 ℃ после сварки.

Монтаж трубопровода из нержавеющей стали

Классификация нержавеющей стали

- По металлографической структуре ее можно разделить на аустенитную нержавеющую сталь, ферритную нержавеющую сталь и мартенситную нержавеющую сталь; в зависимости от коррозионной стойкости его можно разделить на атмосферную коррозионную стойкость, кислотно-щелочную коррозионную стойкость и нержавеющую сталь с высокой термостойкостью.

Монтаж трубопровода из нержавеющей стали

- (1) Перед установкой необходимо проверить внешний вид и рабочие характеристики трубопроводов и фитингов из нержавеющей стали.

- (2) Нержавеющая сталь должна резаться ручной пилой, пильным станком, станком для резки трубопровода шлифовальным кругом, токарным станком и станком плазменной резки.

- (3) Канавка трубопровода из нержавеющей стали должна быть сделана с помощью машины, машины плазменной резки, шлифовального круга и т. Д. Слой, подверженный тепловому воздействию, на поверхности должен быть отполирован, а канавка должна оставаться плоской, когда канавка обрабатывается плазмой.

машина для резки.

машина для резки. - (4) Как правило, для сварки трубопроводов из нержавеющей стали можно использовать ручную дуговую сварку и аргонно-дуговую сварку.

- (5) Перед сваркой необходимо удалить заусенцы, грязь и примеси в пределах 20 мм с обеих сторон канавки, а неметаллический лист следует использовать для покрытия или нанесения белого порошка в диапазоне длины 40-50 мм от с обеих сторон сварного шва для предотвращения разбрызгивания брызг на стенку трубопровода во время сварки.

- (6) Трубопроводы с толщиной стенки более 16 мм должны быть предварительно подогреты перед сваркой. После сварки проводят травление и пассивацию шва и прилегающей к нему поверхности. Кислотное травление обычно проводят кислотным раствором или кислотной пастой. Существует два метода кислотного травления: погружение и кисть.

- (7) Для фланцевого соединения можно использовать приварной фланец, фланец приварного кольцевого петли и фланцевый фланец петлителя. Болты из нержавеющей стали должны использоваться для фланцев из нержавеющей стали; неметаллическая прокладка должна использоваться для фланца из нержавеющей стали, а содержание ионов хлорида не должно превышать 50 частей на миллион.

Монтаж трубопроводов из сплавов железа и титана

- (1) Резка трубопроводов из титана и титановых сплавов должна осуществляться механическими методами (ручная пила, пильный станок, токарный станок и т. д.), а скорость резки должна быть низкой, чтобы избежать затвердевания поверхности трубопровода из-за высокая температура, создаваемая высокоскоростной резкой; для резки не подходит болгарка; не допускается использование газопламенной резки. Паз должен быть обработан механическим способом.

- (2) Трубопроводы из титана и титановых сплавов свариваются сваркой в среде инертного газа или вакуумной сваркой. Не допускается использование кислородно-ацетиленовой сварки или сварки в среде углекислого газа. Обычная ручная дуговая сварка не используется.

- (3) Поскольку титан и титановый сплав являются драгоценными металлами, титан не используется для изготовления фланцев. Трубопроводы из титана и титановых сплавов могут быть соединены с другими металлическими трубопроводами с помощью фланцев.

Используемая неметаллическая прокладка, как правило, представляет собой резиновую прокладку или пластиковую прокладку, а содержание ионов хлорида должно контролироваться.

Используемая неметаллическая прокладка, как правило, представляет собой резиновую прокладку или пластиковую прокладку, а содержание ионов хлорида должно контролироваться.

Монтаж трубопроводов из алюминия и алюминиевых сплавов

Максимальная рабочая температура обычных трубопроводов из алюминия и алюминиевых сплавов не должна превышать 200 ℃

Для напорных трубопроводов рабочая температура не должна превышать 160 ℃. Трубопроводы из алюминия и алюминиевых сплавов широко используются в криогенной технике.

Монтаж трубопроводов из алюминия и алюминиевых сплавов

- (1) Резка трубопроводов из алюминия и алюминиевого сплава может выполняться ручной пилой, машиной (пильный станок, токарный станок и т. д.) и шлифовальным станком, а резка пламенем не допускается; канавка должна быть обработана на станке или вручную.

- (2) Трубопроводы из алюминия и алюминиевого сплава обычно соединяются сваркой и фланцем.

Для сварки можно использовать ручную сварку TIG, кислородно-ацетиленовую сварку и полуавтоматическую дуговую сварку в атмосфере. При толщине более 5 мм все или часть из них должны быть предварительно нагреты до 150-200 ℃ перед сваркой.

Для сварки можно использовать ручную сварку TIG, кислородно-ацетиленовую сварку и полуавтоматическую дуговую сварку в атмосфере. При толщине более 5 мм все или часть из них должны быть предварительно нагреты до 150-200 ℃ перед сваркой. - (3) После сварки сварной шов должен охлаждаться естественным образом на воздухе; после охлаждения промывают горячей водой 60-80 ℃, а остатки в зоне сварки очищают щеткой или медной щеткой, затем промывают 30% раствором азотной кислоты, а затем промывают чистой водой; если после высыхания в зоне шва остались белые пятна, значит, растворитель еще не очищен, и его необходимо обработать еще раз, пока он не будет удален.

- (4) Асбестовый канат, асбестовая плита, стекловата и другие щелочные материалы не должны использоваться для изоляции трубопровода, и должны быть выбраны нейтральные изоляционные материалы.

Монтаж трубопроводов из меди и медных сплавов

Есть два вида обычных медных трубок: медная трубка и латунная трубка.

Медь и медный сплав обычно используются в криогенной технике и химическом трубопроводе в качестве трубопровода измерительного давления или трубопровода передачи жидкости под давлением. Когда температура выше 250 ℃, их нельзя использовать под давлением.

Монтаж трубопроводов из меди и медных сплавов

- (1) Резка медного и медного металлического трубопровода может выполняться ручной ножовкой и шлифовальным кругом; поскольку стенка трубопровода тонкая, а текстура медного трубопровода мягкая, канавка должна быть сделана вручную; толстостенный трубопровод может быть выполнен механическим способом.

- (2) Методы соединения трубопроводов из меди и медных сплавов включают резьбовое соединение, сварку (сварку внахлест и стыковую сварку), фланцевое соединение (фланец с приваркой, накидной фланец, фланец с муфтой, фланец внахлестку, фланец с резьбой и глухой фланец). .

- (3) Температура предварительного нагрева латунного трубопровода перед сваркой: толщина стенки 5-10 мм, 400-500 ℃; при толщине стенки более 15 мм 550 ℃; при сварке латунного трубопровода кислородно-ацетиленом ширина предварительного подогрева из расчета на центр сварочного стыка по 150 мм с каждой стороны; после сварки шов подлежит послесварочной термической обработке с температурой 400-450 ℃; обработка размягчающим отжигом составляет 550-600 ℃.

Термическая обработка должна проводиться во время после сварки.

Термическая обработка должна проводиться во время после сварки.

Монтаж трубопровода из чугуна

Чугунный трубопровод подключается раструбом. Включая:

Обработка форсунки.

Подготовка соединительных материалов:

- ① Масло конопли;

- ② Резиновое кольцо;

- ③ Асбоцемент;

- ④ Самонапрягающийся цемент;

- ⑤ Зеленый провод.

Поворотная горловина:

- ① Масло конопли;

- ② Резиновое кольцо;

- ③ Набивка из асбоцемента;

- ④ Цементная упаковка с самонапряжением;

- ⑤ Зеленая свинцовая упаковка.

Обслуживание.

Монтаж пластикового трубопровода

Обычные пластиковые трубопроводы.

Обычные пластиковые трубопроводы включают трубопроводы из НПВХ, полипропиленовые трубопроводы, кислотостойкие фенольные трубопроводы, трубопроводы из инженерных пластиков (АБС) и т. д.

д.

Монтаж пластикового трубопровода.

- (1) Осмотр трубопровода.

- (2) Для резки трубопровода используется механический метод, как правило, ручная пила или деревообрабатывающая пила с крупным зубчатым полотном. Канавка участка трубопровода может быть обработана древесными опилками или механическим способом.

- (3) Методы соединения пластиковых трубопроводов включают склеивание, сварку, фланцевое соединение и винтовое соединение.

Монтаж трубопровода с резиновым покрытием

Трубка с резиновым покрытием

Деревенский резиновый трубопровод заполнен резиной внутри металлического трубопровода, который может не только противостоять коррозии, но и соответствовать требованиям к температуре и давлению среды в трубопроводе. Резина для футеровки обычно представляет собой твердую резину или полутвердую резину, или твердую резину (полутвердую резину) и композитную футеровку из мягкой резины.

Давление при использовании футерованного резиной трубопровода обычно ниже 0,6 МПа, а степень вакуума не превышает 0,08 МПа (600 мм рт. ст.). В деревне из твердой резины температура длительного использования составляет 0-65 ℃, кратковременный нагрев допускается до 80 ℃; в полутвердой резиновой, мягкой резиновой и эбонитовой композитной футеровке температура применения – 25-75 ℃, допускается кратковременный нагрев мягкой резиновой футеровки до 100 ℃.

ст.). В деревне из твердой резины температура длительного использования составляет 0-65 ℃, кратковременный нагрев допускается до 80 ℃; в полутвердой резиновой, мягкой резиновой и эбонитовой композитной футеровке температура применения – 25-75 ℃, допускается кратковременный нагрев мягкой резиновой футеровки до 100 ℃.

Сборка трубопровода с резиновой футеровкой.

Монтаж трубопровода с резиновым покрытием.

Система трубопроводов высокого давления.

Классификация и требования к трубопроводу высокого давления.

Классификация трубопровода высокого давления

Трубопровод высокого давления относится к трубопроводу с рабочим давлением 10 МПа < p < 100 МПа. Для трубопровода с рабочим давлением > 9С МПа и рабочей температурой. Паропровод 500 ℃ также может быть модернизирован до трубопровода высокого давления.

Трубопровод высокого давления можно разделить на различные сорта в зависимости от давления и температуры.

- (1) Классификация по давлению: в соответствии с номинальным давлением его можно разделить на 12 классов, то есть 10 МПа, 15 МПа, 16 МПа, 20 МПа, 25 МПа, 28 МПа, 32 МПа, 42 МПа, 50 МПа, 63 МПа, 80 МПа, 100 МПа, из которых 16 МПа, Наиболее часто используются 20 МПа и 32 МПа.

- (2) В зависимости от рабочей температуры его можно разделить на класс I (-40-200 ℃), класс II (201-400 ℃) и класс III (> 401 ℃).

Требования к трубопроводу высокого давления

Обследование стального трубопровода высокого давления.

Наружную поверхность стального трубопровода высокого давления необходимо осматривать следующими методами:

- ① Магнитный метод должен применяться для магнитных стальных трубопроводов высокого давления с номинальным диаметром более 6 мм.

- ② Немагнитный стальной трубопровод высокого давления обычно использует флуоресцентный метод или метод окраски.

Осмотр резьбы трубопровода высокого давления и клапана.

Подбор арматуры трубопроводов высокого давления. Фитинги трубопроводов высокого давления, как правило, свариваются, гнутся и усаживаются.

Обработка трубопроводов высокого давления

Трубопроводы высокого давления из легированной и нержавеющей стали должны резаться механическим способом.

Обработка отвода трубопровода высокого давления

- (1) Для трубопроводов высокого давления из стали марок 15МнВ, 12CrMo, 1Crl8Ni9Ti и crl8nil3mo2ti, холодная гибка должна быть принята, насколько это возможно, и после холодной гибки нельзя проводить термическую обработку.

- (2) При использовании горячей гибки механические свойства изменяются из-за нагревания трубопровода, поэтому при горячей гибке необходимо соблюдать соответствующие правила.

При горячей гибке трубопроводов высокого давления в качестве топлива нельзя использовать уголь или кокс, а в качестве топлива следует использовать древесный уголь во избежание науглероживания. Чтобы проверить, не поврежден ли трубопровод высокого давления после изгиба. После гибки и термической обработки трубопровод высокого давления подлежит неразрушающему контролю.

Чтобы проверить, не поврежден ли трубопровод высокого давления после изгиба. После гибки и термической обработки трубопровод высокого давления подлежит неразрушающему контролю.

Монтаж трубопровода высокого давления

Для разделки швов трубопровода высокого давления следует применять механический метод. V-образный паз или U-образный паз выбирают в зависимости от толщины стенки и метода сварки. При толщине стенки менее 16 мм необходимо использовать V-образную канавку; при толщине стенки 7-34 мм можно использовать V-образный паз или U-образный паз. Сварка трубопровода высокого давления должна не только соответствовать требованиям к общей сварке трубопроводов среднего и низкого давления, но также отвечать следующим требованиям:

Метод сварки

- ① Трубопроводы высокого давления из 15MnV, 12CrMo, 15CrMo и Cr5Mo должны подвергаться ручной дуговой сварке. При толщине стенки трубопровода не более 6 мм применяется ручная аргонодуговая сварка.

Предприятия без необходимых условий могут внедрить кислородно-ацетиленовую сварку.

Предприятия без необходимых условий могут внедрить кислородно-ацетиленовую сварку. - ② Трубопроводы высокого давления 1Crl8Ni9Ti и crl8nil3mo2ti должны быть образованы ручной аргонно-дуговой сваркой и ручной дуговой сваркой.

- ③ Для сварки трубопровода из углеродистой стали и трубопровода из легированной стали, чтобы обеспечить плавное формирование и хорошее качество сварки нижней поверхности сварки, ручная аргонная дуга используется для дна, а ручная дуговая сварка используется для формирования. Когда дуговая сварка фтором используется для трубопровода из нержавеющей стали и титанового трубопровода, азот должен быть заполнен для защиты от окисления.

Требования к процессу сварки.

Для обеспечения качества сварки трубопровод высокого давления должен быть предварительно подогрет перед сваркой и термической обработкой после сварки.

Сварные швы трубопроводов высокого давления подлежат визуальному контролю, рентгеноскопии или ультразвуковой дефектоскопии.

Проверка трубопровода и продувка

Испытание трубопроводной системы

Гидравлическое испытание

Для гидравлических испытаний следует использовать чистую воду. При испытании трубопроводов из аустенитной нержавеющей стали или трубопроводов с трубопроводами или оборудованием из аустенитной нержавеющей стали содержание ионов хлорида в воде не должно превышать 25 частей на миллион. Когда для испытания используется горючая жидкая среда, ее температура вспышки не должна быть ниже 50 ℃.

Испытательное давление надземных промышленных стальных трубопроводов и трубопроводов из цветных металлов под внутренним давлением должно быть в 1,5 раза больше расчетного давления, а испытательное давление подземных стальных трубопроводов должно быть в 1,5 раза больше расчетного давления и не должно быть менее 0,4 МПа.

Для газопровода с расчетным давлением более 0,6 МПа испытания на прочность и герметичность должны проводиться с использованием воды в качестве среды.

Испытание давлением воздуха

- (1) Испытательное давление стального трубопровода и цветного металла в системе промышленных трубопроводов под внутренним давлением должно быть в 1,15 раза больше расчетного давления, а испытательное давление вакуумного трубопровода должно составлять 0,2 МПа. При расчетном давлении трубопровода более 0,6 МПа опрессовка газом может проводиться только в случаях, когда это указано в проектной документации или согласовано с строительным подразделением.

- (2) Требования к испытаниям под давлением для наружного газопровода.

Продувка и очистка системы трубопроводов

Способ продувки и очистки

После того, как трубопровод пройдет испытание под давлением, он должен быть продут или очищен в соответствии с требованиями проекта или спецификации. Продувка трубопроводной системы. Методы очистки включают промывку водой, продувку воздухом, продувку паром, химическую очистку и очистку маслом.

Общие правила очистки

Способ продувки определяется требованиями эксплуатации трубопровода, рабочей средой и степенью загрязнения внутренней поверхности трубопровода. Для жидкостных или газовых трубопроводов с номинальным диаметром более или равным 600 мм должна быть принята ручная очистка; для жидкостных трубопроводов номинальным диаметром менее 600 мм принимается промывка водой; для газопроводов условным диаметром менее 600 мм допускается продувка воздухом. Паропроводы должны продуваться паром, а нетепловые трубопроводы паром не продуваться.

Продувка и очистка промышленных металлических трубопроводов

1. Промывка водой В качестве промывочной воды может быть выбрана питьевая, техническая вода, осветленная вода или паровой конденсат в зависимости от рабочей среды и материала трубопровода. При промывке трубопровода из аустенитной нержавеющей стали содержание ионов хлорида в воде не должно превышать 25 частей на миллион. Если промывка трубопровода квалифицирована, вода должна быть полностью слита, а для осушки при необходимости может использоваться сжатый воздух или азот. 2. Продувка воздухом При продувке безмасляных и безводных трубопроводов газ не должен содержать масла или воды. 3. Продувка паром Паропровод должен продуваться большим потоком пара, а скорость потока должна быть не менее 30 м/с. 4. Химическая очистка

Если промывка трубопровода квалифицирована, вода должна быть полностью слита, а для осушки при необходимости может использоваться сжатый воздух или азот. 2. Продувка воздухом При продувке безмасляных и безводных трубопроводов газ не должен содержать масла или воды. 3. Продувка паром Паропровод должен продуваться большим потоком пара, а скорость потока должна быть не менее 30 м/с. 4. Химическая очистка

- (1) Должен быть указан состав химического очищающего раствора.

- (2) Во время химической очистки операторы должны носить защитное снаряжение.

- (3) Если квалифицированный трубопровод химической очистки не может быть введен в эксплуатацию вовремя, он должен быть герметизирован или заполнен азотом для защиты.

5. Очистка масла Очистку смазочных, уплотнительных и контрольных маслопроводов проводят после проведения аттестации механической и травильной обработки трубопроводов и перед пробным пуском системы. Трубопроводы из нержавеющей стали следует сначала продуть паром, а затем очистить маслом.

Трубопроводы из нержавеющей стали следует сначала продуть паром, а затем очистить маслом.

Настройка позиции BOQ и правила расчета

Водоснабжение и водоотведение, тепло- и газоснабжение

Единицей измерения трубопровода является «м», а количество работ рассчитывается по длине осевой линии трубопровода на чертеже, за исключением длины клапанов, трубопроводной арматуры (включая установку редуктора давления, конденсатоотводчика, счетчика воды, расширительное устройство и др.) и различные колодцы; квадратный компенсатор рассчитывается по объему работ по монтажу трубопровода с учетом его длины.

Промышленный трубопровод

Единицей измерения трубопровода НД из углеродистой стали и прокатного трубопровода НД из углеродистой стали является «штука», которая рассчитывается в соответствии с количеством проектных чертежей и соответствует следующим правилам расчета:

- 1) Трубопроводная арматура включает отвод, тройник, крестовину, переходник, патрубок, сильфонный компенсатор на трубопроводе, заглушку трубопровода, квадратный компенсаторный отвод, первичные части прибора на трубопроводе, изготовление и монтаж расширительного трубопровода приборного термометра и т.

д.

д. - 2) При диаметре ответвления магистрального трубопровода менее 1/2 диаметра магистрального трубопровода установочное количество трубопроводной арматуры не рассчитывается; при диаметре ответвления магистрального трубопровода менее 1/2 диаметра магистрального трубопровода установочное количество трубопроводной арматуры не рассчитывается; когда диаметр ответвления магистрального трубопровода меньше 1/2 диаметра магистрального трубопровода, количество установки фитингов трубопровода будет рассчитываться в соответствии с диаметром фитингов.

- 3) Тройник, крестовина и переходник рассчитываются на большой диаметр трубопровода.

- 4) Когда трубопровод соединен фланцем, он должен быть установлен в соответствии с фланцем, и установка самого трубопровода не будет рассчитываться.

Источник: Китайский производитель трубопроводов из нержавеющей стали — Yaang Pipe Industry Co., Limited (www.steeljrv.com)

(Yaang Pipe Industry является ведущим производителем и поставщиком изделий из никелевого сплава и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги для труб из нержавеющей стали, трубы из нержавеющей стали. Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефтяная, химическая, горнодобывающая, очистка сточных вод, природный газ и сосуды под давлением и другие отрасли промышленности.)

Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефтяная, химическая, горнодобывающая, очистка сточных вод, природный газ и сосуды под давлением и другие отрасли промышленности.)

Если вы хотите получить дополнительную информацию о статье или поделиться с нами своим мнением, свяжитесь с нами по адресу [email protected]

. Обратите внимание, что вас могут заинтересовать другие технические статьи, которые мы опубликовали:

- Техническая спецификация для испытания трубопроводной системы под давлением

- Что такое газопровод

- Что такое трубопровод СУГ

- Установка нефтехимического трубопровода

- Что такое напорный трубопровод

- Проект паропровода нефтехимического завода

Как строятся нефтепроводы?

Нефтепроводы изготавливаются из стальных или легированных труб, которые обычно прокладывают под землей. Нефть перемещается по трубопроводам насосными станциями вдоль трубопровода. Природный газ (и аналогичные газообразные виды топлива) сжимают под давлением в жидкости, известные как сжиженный природный газ (NGL). Газопроводы изготавливаются из углеродистой стали.

Природный газ (и аналогичные газообразные виды топлива) сжимают под давлением в жидкости, известные как сжиженный природный газ (NGL). Газопроводы изготавливаются из углеродистой стали.

Как быстро нефть течет по трубопроводу?

Нефть движется по нефтепроводам со скоростью от 3 до 8 миль в час. Скорость транспортировки по трубопроводу зависит от диаметра трубы, давления, под которым транспортируется нефть, и других факторов, таких как рельеф местности и вязкость транспортируемой нефти.

Как газ течет по трубопроводу?

Природный газ, который транспортируется по трубопроводам между штатами, проходит в трубопроводе под высоким давлением, где давление составляет от 200 до 1500 фунтов на квадратный дюйм (psi). Это позволяет сократить объем транспортируемого природного газа (до 600 раз), а также прокачки природного газа по трубопроводу.

Насколько глубоко закапывают трубопроводы?

Трубопроводы обычно закапывают на глубину от 3 до 4 футов под землю или глубже.

Насколько широка полоса отвода трубопровода?

Полоса отчуждения трубопровода (ПО) представляет собой полосу земли шириной до 60 футов, на которой проложены газопроводы. Эти трубопроводы имеют размеры до 20 дюймов в диаметре и транспортируют природный газ под давлением до 875 фунтов на квадратный дюйм (psi).

Инструкции по установке фитингов| Скачать PDF

Ниже представлены инструкции по установке продукта JCM, содержащие пошаговые инструкции по установке продукта. Если у вас есть вопросы или опасения по поводу установки промышленного продукта JCM, обратитесь в отдел инженерно-технических продаж JCM по телефону 1-800-527-8482 или 903-832-2581 СОЕДИНИТЕЛЬНЫЕ ФИТИНГИ

| Инструкции по установке | |

|---|---|

| РЕМОНТНАЯ ФИТИНГА | |

| 101 Универсальное зажимное соединение — стандартная серия | ПДФ |

| 102 Универсальное зажимное соединение — расширенный диапазон | ПДФ |

| 103 Универсальная муфта с резьбой — стандартная серия | ПДФ |

| 104 Универсальная муфта с резьбой — расширенный диапазон | ПДФ |

| 121 Зажим для ремонта газа | ПДФ |

| 123 Зажим газовый | ПДФ |

| 131 Универсальная хомутная муфта из нержавеющей стали – стандартный ассортимент | ПДФ |

| 132 Полностью нержавеющая универсальная хомутная муфта – расширенный диапазон | ПДФ |

| 151 Вся струбцина | ремонта газа нержавеющей сталиПДФ |

| 153 Зажим для газа из нержавеющей стали | ПДФ |

| 133 Универсальная хомутная муфта с резьбой из нержавеющей стали — стандартный ассортимент | ПДФ |

| 134 Полностью нержавеющая универсальная хомутная муфта с резьбой – расширенный диапазон | ПДФ |

| 105 Хомут для защиты от утечек | ПДФ |

| 135 Герметичный хомут из нержавеющей стали | ПДФ |

| 118 Изготовленная ремонтная втулка | ПДФ |

| 106 Герметичный хомут раструбного соединения | ПДФ |

| 143 Герметичный хомут раструбного соединения для чугуна, ковкого чугуна и C-900 4″ – 12″ | ПДФ |

| 143 Герметичный хомут раструбного соединения 14 дюймов и больше | ПДФ |

| 110 Накладной зажим | ПДФ |

| 111 Полный — ремонтный хомут | ПДФ |

| 112 Сверхмощный патч-хомут – одноленточный | ПДФ |

| 113 Сверхмощный патч-хомут – многоленточный | ПДФ |

| 114 Изготовленная муфта для ремонта механических соединений | ПДФ |

| 136 Ремонтный зажим из нержавеющей стали для тяжелых условий эксплуатации | |

| 137 на ремонтной втулке | ПДФ |

| 177 Приварная ремонтная втулка | ПДФ |

| 201 Стальные муфты | ПДФ |

| 202 Длинные стальные муфты | ПДФ |

| 203 Стальные переходные муфты | ПДФ |

| 204 Стальные редукционные муфты | ПДФ |

| 220 Оцинкованные компрессионные муфты | ПДФ |

| 230/231 Ребро жесткости HDPE из нержавеющей стали | ПДФ |

| 301 Адаптер фланцевого соединения | ПДФ |

| 303 Сборный переходник с фланцевой муфтой | ПДФ |

| 304 Изготовленный переходник фланцевой муфты | ПДФ |

| 309 Изготовленное демонтажное соединение | ПДФ |

| 801/802 Компенсатор | |

| 610 Ограничитель фитинга Sur-Grip для C-900 PVC, IPS PVC, трубы из ковкого чугуна | ПДФ |

| 620 Ограничитель раструба Sur-Grip для C-900 PVC, IPS PVC, трубы из ковкого чугуна | ПДФ |

| 610 Ограничитель фитинга Sur-Grip для C-905 PVC, HDPE | ПДФ |

| 611 Ограничитель Sur-Grip Изготовлен для C-905 PVC, HDPE | ПДФ |

| 621 Ограничитель сустава Sur-Grip (Bell) для C-905 ПВХ, ПЭВП | ПДФ |

| Сборные катушки и ограничители перенапряжений | |

| 841 Ограничитель перенапряжения – фланцевое соединение из нержавеющей стали | ПДФ |

| 842 Ограничитель перенапряжения – фланцевое соединение из углеродистой стали | ПДФ |

| 843 Ограничитель перенапряжения – механическое соединение из нержавеющей стали | ПДФ |

| 844 Ограничитель перенапряжения – соединение механического соединения из углеродистой стали | ПДФ |

| РАЗВЕТВИТЕЛЬНЫЕ ФИТИНГИ | |

| 402 Сервисное седло с двумя ремнями | ПДФ |

| 408 Сервисное седло с двойным ремешком и покрытием | ПДФ |

| 404 Сервисное седло с двойными ремнями из нержавеющей стали | ПДФ |

| 406 Сервисное седло с покрытием и двойными ремнями из нержавеющей стали | ПДФ |

| 471 Гладкая выпускная втулка | ПДФ |

| 472 Фланцевая выпускная врезная втулка | ПДФ |

| 472 Фланцевая отводная втулка из нержавеющей стали | ПДФ |

| 473 Крестовина с фланцевым отводом | ПДФ |

| 474 Изготовленная втулка и крестовина для механического соединения | ПДФ |

| 476 Разрезной тройник с приваркой на выходах | ПДФ |

| 477 Тройник с разрезом по всему периметру, приварной к нарезной втулке | ПДФ |

| 478 Втулка с резьбовым выходом | ПДФ |

| 478 Резьбовая выпускная втулка из нержавеющей стали | ПДФ |

| СТОПОРНЫЕ ФИТИНГИ | |

| Фитинги с болтовым креплением | |

| 440 Тип 21 – Полностью из нержавеющей стали с прокладкой по всему периметру – Резьбовая заглушка | ПДФ |

| 440 Тип 31 – полностью из нержавеющей стали с прокладкой по всему периметру – заглушка/ штифт | ПДФ |

| 440 Тип 24 – Нержавеющая сталь Выходное отверстие из углеродистой стали Прокладка по всему периметру – Резьбовая заглушка | ПДФ |

| 440 Тип 34 – Нержавеющая сталь Выход из углеродистой стали Прокладка по всему периметру – Нажимная заглушка/штифт | ПДФ |

| 440 Тип 22 – Конструкция из углеродистой стали – Прокладка выходного уплотнения – Пробка с резьбой | ПДФ |

| 440 Тип 32 – Конструкция из углеродистой стали – Уплотнительная прокладка выпускного отверстия – Нажимная заглушка / штифт | ПДФ |

| 440 Тип 23 – Конструкция полностью из нержавеющей стали – Прокладка выходного уплотнения – Пробка с резьбой | ПДФ |

| 440 Тип 33 – Конструкция полностью из нержавеющей стали – Прокладка выходного уплотнения – Штифт заглушки | ПДФ |

| 440 Тип 25 – Корпус из нержавеющей стали – Выход из углеродистой стали – Уплотнительная прокладка на выходе – Пробка с резьбой | ПДФ |

| 440 Тип 35 – Корпус из нержавеющей стали – Выходное отверстие из углеродистой стали – Уплотнительная прокладка выходного отверстия – Нажимной штифт пробки | ПДФ |

| Приварные фитинги | |

| 440 Тип 26 — Полный корпус — Резьбовая заглушка | ПДФ |

| 440 Тип 36 — Полный корпус — Заглушка/ штифт | ПДФ |

| 440 Тип 27 – Только выход – Резьбовая заглушка | ПДФ |

| 440 Тип 37 – Только выход – Нажимная заглушка/ штифт | ПДФ |