Монтаж и демонтаж буровой установки (эксплуатация)

Содержание

- Монтаж буровых вышек

- Агрегатный метод

- Мелкоблочный метод

- Крупноблочный метод

- Обкатка оборудования

- Мобильные буровые установки

- Этапы монтажа и сборки малогабаритной буровой установки (видео)

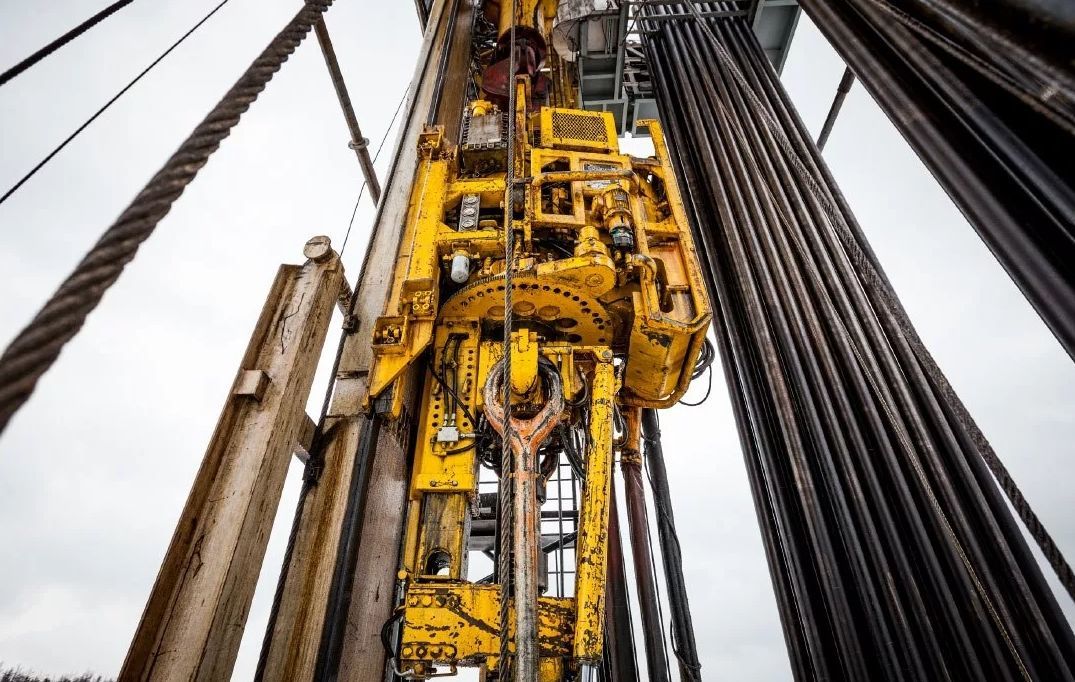

Прежде чем приступать непосредственно к бурению выработки под скважину (не важно, под что именно — воду, нефть или газ) — требуется должным образом подготовить оборудование к работе. Процесс это крайне важный — ведь от правильности монтажа будет зависеть и качество самого процесса бурения скважин.

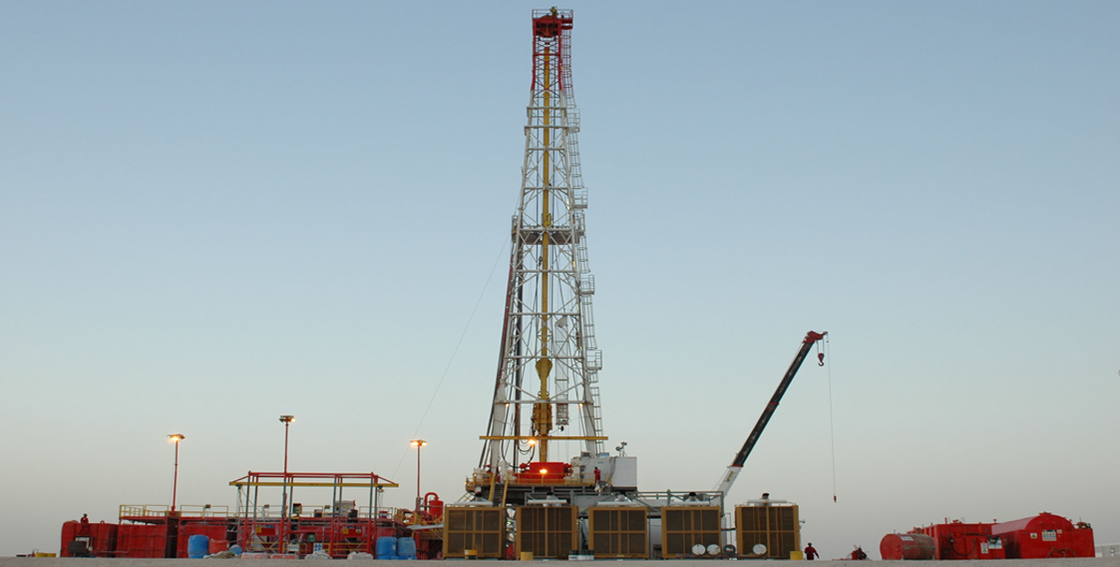

Собранная и готовая к работе буровая вышка

В данной статье будут рассмотрены основные технологии и методы монтажа и демонтажа стационарного и мобильного бурового оборудования.

1 Монтаж буровых вышек

Монтаж крупногабаритных стационарных буровых установок достаточно сложный и трудоемкий процесс, который должен выполнять исключительно квалифицированными рабочими. Чаще всего для этого нанимаются вышкомонтажные бригады, обладающие специальным подъемным оборудованием, что позволяет осуществить монтаж оборудования в кратчайшие сроки.

Чаще всего для этого нанимаются вышкомонтажные бригады, обладающие специальным подъемным оборудованием, что позволяет осуществить монтаж оборудования в кратчайшие сроки.

Существуют три основных метода монтажа стационарного бурового оборудования: поагрегатный монтаж, сборка мелкими блоками, и монтаж крупными блоками.

Перед началом монтажа любой конструкции необходима подготовка участка, на котором она будет расположена. Для этого требуется снять верхний слой грунта, чтобы устранить естественный уклон местности и выровнять территорию.

В радиусе пятидесяти метров от расположения буровой вышки необходимо выкосить травяное покрытие, и очистить эту зону от любых пожароопасных веществ. Если буровое оборудование монтируется в черте населенного пункта, то необходимо выполнить ограждение рабочей площадки проволочной сеткой, либо любим другим забором, который будет ограничивать доступ к механизмам.

Также нужно обеспечить беспроблемный доступ транспортных средств, для подвоза к месту расположения буровой вышки инструментов и материалов. В ситуации, когда вышка расположена в труднодоступной местности, рациональным будет обустройство грейдерной дороги без асфальтного покрытия, или любой другой быстро создающейся дорожной ленты.

В ситуации, когда вышка расположена в труднодоступной местности, рациональным будет обустройство грейдерной дороги без асфальтного покрытия, или любой другой быстро создающейся дорожной ленты.

Оптимальным вариантом монтажа буровых вышек является использование автомобильного крана К-162, который оборудован инвентарной вставкой телескопической стрелы, что дает возможность, помимо установки оборудования, также выполнять обустройство каркасов укрытия.

Использование крана для сборки буровой вышки

Для расположения малогабаритных буровых установок создаются специальные залитые бетоном сборочные площадки.

к меню ↑

1.1 Агрегатный метод

Данная технология предусматривает индивидуальный монтаж каждого элемента буровой установки. В основном агрегатный метод используется для первичного монтажа новых буровых вышек, которые выходят с завода в виде отдельно транспортирующихся элементов.

На практике использование агрегатного метода, как основного способа для установки вышек не оправдано, так как в сравнении с блочным способом он требует гораздо больших затрат времени и труда.

Этот метод выступает в качестве основного способа осуществления ремонтных работ на буровых установках, когда выполняется демонтаж отдельно взятого вышедшего из строя агрегата, и замена его на исправно функционирующий аналог.

Этапы агрегатного монтажа:

- Установка каркаса буровой вышки;

- Установка элементов бурового оборудования;

- Установка бурового насоса, и устройств создания и очистки раствора для бурения;

- Монтаж спуско-подъемных механизмов;

- Монтаж пневматического управления.

к меню ↑

1.2 Мелкоблочный метод

Согласно данному способу буровая вышка собирается из отдельных блоков, которые состоят из нескольких агрегатов, связанных друг с другом кинематическим соединением, что предварительно устанавливаются на часть металлического каркаса буровой установки.

После создания буровой площадки такие блоки просто соединяются между собой в определенной последовательности, что обуславливает уменьшение трудоемкости и затрат времени на установку оборудования.

Сборка буровой вышки

На практике, стационарные буровые установки, при данном методе монтажа, составляются из 10-20 отдельных блоков. Которые обладают размерами, позволяющими свободную транспортировку блоков посредством обычного грузового транспорта на дорогах общего назначения.

к меню ↑

1.3 Крупноблочный метод

Согласно данному методу буровая установка делится на 3-4 основных блока. Наиболее часто встречающееся разделение: лебедочный блок, насосный блок, блок привода. Лебедочный блок содержит – бурильный ротор, привод ротора, лебедку и её привод, дополнительную лебедку, буровой ключ.

Приводный блок состоит из силовых агрегатов (функционирующих на дизельном топливе, либо электромоторов), цепного редуктора и трансмиссии. В третьем блоке размещены два буровых насоса.

Эти части оборудования крепятся к каркасу буровой вышки, к которому присоединены и остальные вспомогательные механизмы.

Весь монтаж заключается в поэтапной установке блоков на фундамент площадки с помощью крана, и последующего соединения их систем коммуникаций.

В сравнении с методом монтажа оборудования мелкими блоками, эксплуатация крупноблочной технологии дает следующие преимущества:

- Минимальное количество блоков;

- Сокращение срока монтажа, вследствие небольшого объема работ;

- Упрощение фундамента под сборочную площадку.

Единственным существенным минусом крупноблочного метода, который выплывает из уменьшения количества блоков, является увеличение их размера, что требует применения специального транспорта (тяжеловозов) для перевозки блоков.

Сборка буровой вышки

к меню ↑

1.4 Обкатка оборудования

После монтажа буровой вышки выполняется проверка всех её основных узлов:

- Мест соединения бурового вертлюга с шлангом;

- Роторный механизм;

- Надежность закрепления спуско-подъемных конструкций;

- Регулировка элементов АСП-механизмов.

Также необходимо удостоверится в наличии всего вспомогательного инвентаря: противопожарного инструмента, средств техники безопасности, аварийного инструмента.

Обкатка бурового оборудования должна выполняться на холостом ходу, без какой-либо дополнительной нагрузки. Силовые агрегаты проверяются на предмет бесперебойной работы трансмиссии, расхода топлива, своевременность реакции на управляющие элементы, также проверяется температура и внутреннее давление системы подачи смазки.

После того, как эксплуатация вышки завершена, демонтаж буровой установки осуществляется согласно методу, по которому осуществлялась сборка конструкции.

В случае использования блочных способов, выполняется рассоединение и демонтаж конструкции в обратном, относительно сборке, порядке.

к меню ↑

2 Мобильные буровые установки

Развертывание мобильных установок (машин для бурения) начинается со сборки и подъема буровой колонны. Для этого, на заранее подготовленной площадке, все её элементы раскладываются и соединяются между собой. На крайнюю часть колонны устанавливаются специальные однороликовые блоки, к которым крепится талевая система из штроп.

С помощью натяжения талевой системы осуществляется перемещение буровой колонны и придание ей необходимого пространственного положения.

Малогабаритная буровая установка

Очень важно контролировать движение колонны по всей амплитуде, так как только она пройдет ось центра тяжести, вышка начнет крениться под действием собственного веса. Противодействие опрокидыванию осуществляется с помощью специальной системы оттяжек.

По завершению подъема колонна закрепляется посредством фиксации стяжными лебедками. Для оптимальной устойчивости вышки рекомендуется использовать четыре стяжных каната из стали, диаметр которых не меньше 10 миллиметров. Канаты закрепляются на предпоследний участок буровой колонны, и разводятся по диагоналям условного квадрата.

После того как вышка поднята и зафиксирована, выполняется монтаж передней части бурового блока. Дальше устанавливается подрамник, выполняется настройка необходимого уровня рамы буровой установки. Выкатывается ведущая тележка, под которую подкладываются опорные брусья. Выбирать место расположения бурового ротора необходимо с помощью отвеса, который опускается с верхнего основания колонны на центр её нижнего основания.

Выбирать место расположения бурового ротора необходимо с помощью отвеса, который опускается с верхнего основания колонны на центр её нижнего основания.

Далее выполняется монтаж бурового насоса, и обустраиваются ямы-отстойники для глинистого раствора. Устанавливается циркуляционная система для его подачи.

После того как эксплуатация завершилась, свертывание вышки начинается с демонтажа одной из фиксирующих растяжек, после чего она выводится из вертикального положения. Талевая система постоянно должна находиться в свободном растянутом положении, и не блокировать опускание колонны. После того как вышка прошла центр тяжести, дальнейший спуск выполняется с помощью лебедки (которая установлена на трактор).

к меню ↑

2.1 Этапы монтажа и сборки малогабаритной буровой установки (видео)

Главная страница » Буровые установки

Способы монтажа буровых установок » Строительный портал

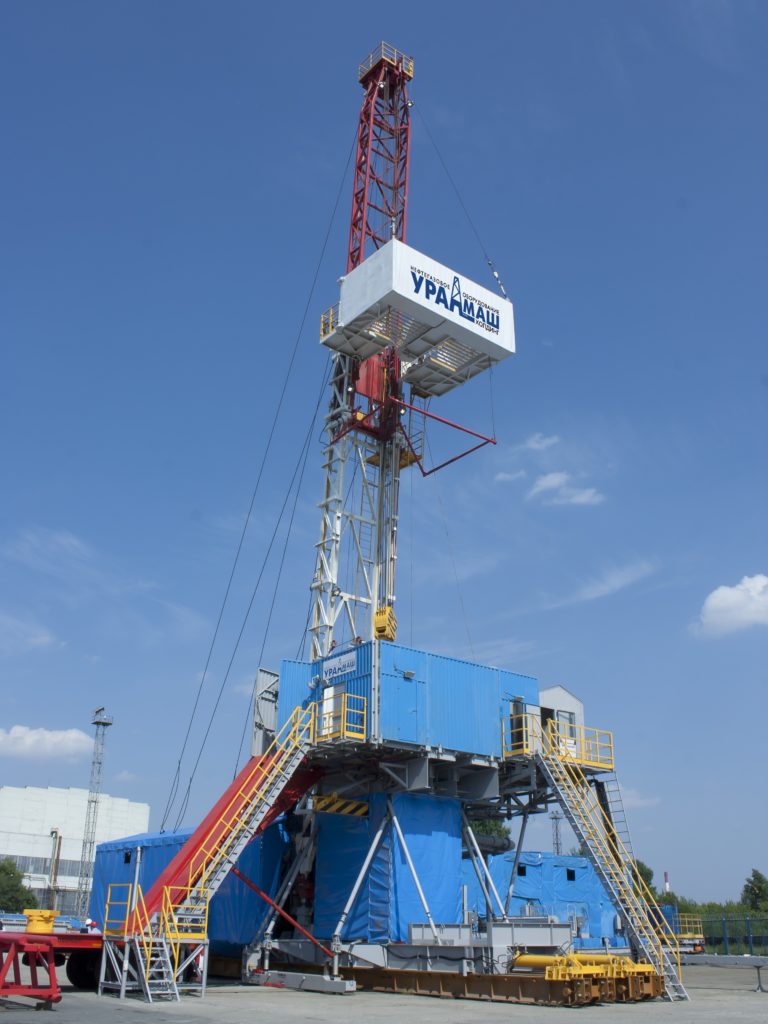

В 1950-1954 гг. начался выпуск первых комплектных буровых установок Уральским заводом тяжелого машиностроения (ныне Уралмаш) и объединением «Баррикады» (ныне ВЗБТ). До этого времени буровые предприятия собирали комплексы для бурения из оборудования «россыпи» и монтаж осуществляли обычным (индивидуальным) способом. Набор бурового оборудования был в расчлененном состоянии, и почти под каждую единицу устраивался фундамент однократного использования. При каждом повторном монтаже набора бурового оборудования приходилось вновь монтировать агрегаты, восстанавливая нарушенную демонтажем кинематическую связь, вновь строя сооружения и фундаменты.

начался выпуск первых комплектных буровых установок Уральским заводом тяжелого машиностроения (ныне Уралмаш) и объединением «Баррикады» (ныне ВЗБТ). До этого времени буровые предприятия собирали комплексы для бурения из оборудования «россыпи» и монтаж осуществляли обычным (индивидуальным) способом. Набор бурового оборудования был в расчлененном состоянии, и почти под каждую единицу устраивался фундамент однократного использования. При каждом повторном монтаже набора бурового оборудования приходилось вновь монтировать агрегаты, восстанавливая нарушенную демонтажем кинематическую связь, вновь строя сооружения и фундаменты.

Буровые предприятия, получив комплектные серийно выпускаемые буровые установки, стали разрабатывать и применять четыре способа монтажа: агрегатный, мелкоблочный, крупноблочный и смешанный. Применение каждого из этих способов определяется предприятием в зависимости от типа буровой установки, заводского исполнения кинематических связок, специфических условий региона, расстояния перебазировки, рельефа местности, устойчивости грунта и т.

Агрегатный способ монтажа в настоящее время исключает индивидуальный монтаж оборудования на фундаменты однократного использования и применяется изредка при монтаже буровых установок 9-11-го классов по допускаемым нагрузкам на крюке. В основном этим способом производят первичный монтаж новых буровых установок с одновременным комплектованием мелких блоков и крупноблочных сборок для последующего крупноблочного способа монтажа.

Агрегатный способ монтажа изначально имеет недостатки:

• длительные сроки монтажа из-за трудоемкости работ, связанных с монтажом бурового оборудования, сборкой-разборкой буровых укрытий непрогрессивных конструкций, устройством массивных фундаментов и транспортировкой каждой единицы оборудования и материалов;

• демонтажные нарушения кинематической увязки оборудования, требующие при монтаже дополнительных работ по выверке и центровке;

• многократность демонтажа и монтажа, приводящая к повреждениям оборудования, элементов соединения, кожухов, ограждений;

• повышение расхода материалов из-за однократности их использования или низкого возврата в связи с многократными сборками и разборками полов, укрытий и коммуникаций;

• повышенные экономические издержки из-за низкой производительности труда, повышенной численности вышкомонтажных бригад и высокой себестоимости работ строительства.

Мелкоблочный способ монтажа заключается в том, что агрегаты и оборудование буровой установки устанавливают не на бутобетонные или деревянные фундаменты, а на металлические блок-сани.

Количество блоков и конструктивные элементы комплектов определяют в зависимости от условий разработки месторождений, климатических условий и степени освоения площади бурения.

Габариты и масса блок-саней, оборудования и элементов сооружений позволяют перевозить их на существующих универсальных видах транспорта или перетаскивать волоком.

Мелкоблочный способ монтажа широко применяют в разведочном бурении, в северных и восточных районах, иногда и в эксплуатационном бурении, когда рельеф местности не позволяет перевозить крупные блоки.

Однако и этот способ имеет ряд недостатков:

• большая расчлененность бурового оборудования на мелкие блоки, которая полностью не обеспечивает создание кинематически увязанных обособленных рабочих узлов;

• применение оснований санного типа требует большого количества тракторов для перетаскивания блоков;

• ограниченные габаритные размеры блок-саней не позволяют размешать на них буровые укрытия и коммуникации.

В поисках более рациональных способов монтажа буровых установок нефтяники приняли решение о переходе от мелкоблочного к крупноблочному строительству.

Крупноблочный способ монтажа включает:

• изготовление крупноблочных оснований и транспортных средств (тяжеловозов) в условиях заводов или утепленных баз;

• первичный монтаж и строительство укрытий на крупных блоках;

При этом буровую установку делят на два-три перевозимых на тяжеловозах блока массой 60…130 г.

При перевозке таких блоков почти не нарушаются кинематические связи узлов и коммуникации и не демонтируются укрытия. Монтаж сводится только к установке блоков на фундамент и соединению коммуникаций между блоками.

Крупноблочный способ монтажа перед мелкоблочным имеет следующие преимущества:

• резкое сокращение числа блоком, размещение буровых укрытий на основаниях, упрощение конструкции фундаментов;

• снижение объема строительно-монтажных работ и сокращение сроков сооружения буровых до минимума;

• увеличение скорости транспортировки блоков и сокращение используемых для этого тракторов:

• повышение сроков службы оборудования и оснований в связи с транспортировкой их на гусеничных тяжеловозах;

• экономия строительных материалов.

Эффективность применения крупноблочного способа монтажа зависит от таких факторов и условий, как рельеф местности, объем буровых работ, сетка бурения, наличие наземных сооружений и коммуникаций, климатические условия.

Большую эффективность крупноблочный способ монтажа дает в новых освоенных районах, где имеется большой объем буровых работ, густая сетка бурения, открытая непересеченная местность, нет большого количества линий электропередач, наземных сооружений и коммуникаций.

Нецелесообразно применять крупноблочный способ монтажа в лесистой и пересеченной местности, т. к. в этих условиях приходится затрачивать много труда, средств и времени на подготовку трасс и перевозку блоков. Снижается эффективность этого способа при перевозке оборудования на дальние расстояния, через топкие места и большие реки, по гористой местности. В этих случаях оборудование выгодно демонтировать основание разобрать из транспортабельные секции и все перевезти на новую скважиноточку универсальным транспортом.

При выполнении вышкомонтажных работ ситами буровой бригады (передвижка буровой установки, монтаж мобильных буровых установок) рабочие бригады должны пройти дополнительное обучение и получить допуски к самостоятельной работе по основной В совмещаемым профессиям (ПБ 08-624-03).

Буровые мастера также должны пройти обучение на право руководства вышкомонтажными работами. (Темы квалификационных рефератов на право руководства вышкомонтажными работами используются авторами для чтения курса «Монтаж буровых установок».)

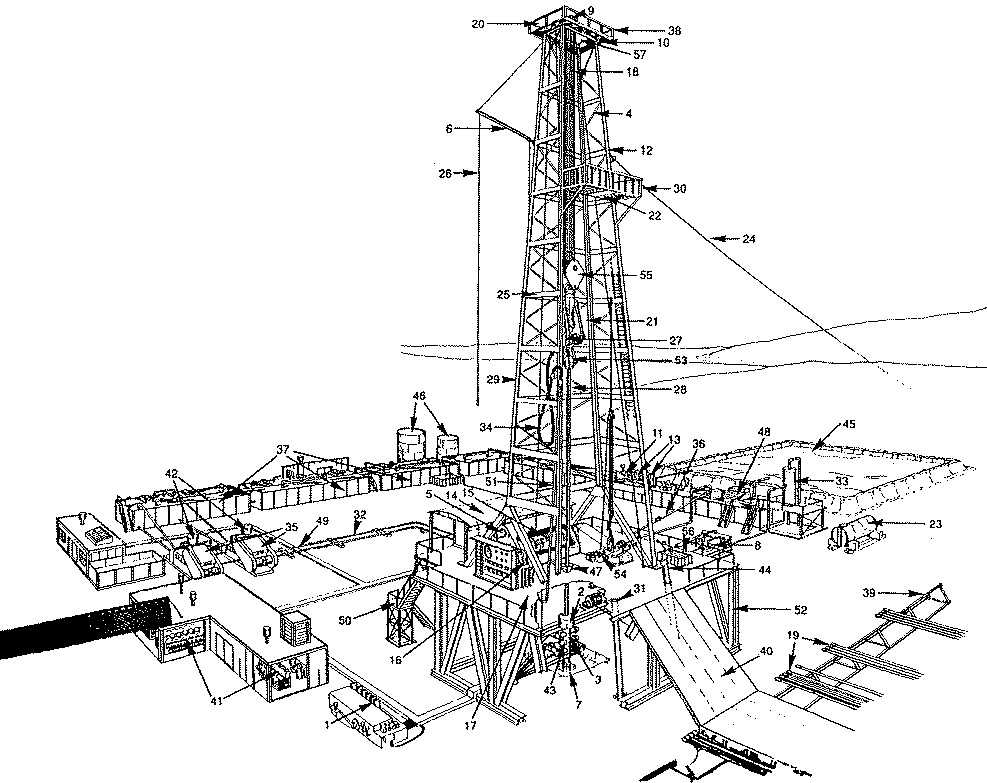

| | Существует три метода монтажа буровых установок: обычный (индивидуальный), мелкоблочный и крупноблочный. Обычный метод монтажа буровых установок заключается в индивидуальном монтаже оборудования и строительстве сооружений установки с применением фундаментов однократного использования. В этом случае строят бетонные или деревянные фундаменты отдельно под каждый агрегат установки. На рис.135 показаны конструкции наиболее распространенных фундаментов однократного использования. При повторном монтаже буровую установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь строят фундаменты, сооружения и монтируют оборудование. Обычный метод монтажа буровых установок связан с большим комплексом трудоемких работ (строительных, плотничных, слесарных, подсобно-вспомогательных и др.), выполняемых на месте монтажа, что вызывает удлинение срока монтажа буровых установок. Поэтому этот метод в настоящее время применяется очень редко, только при монтаже буровых установок большой грузоподъемности. Мелкоблочный метод монтажа буровых установок заключается в том, что агрегаты и узлы установки монтируют не на бетонных или деревянных фундаментах, а на металлических основаниях. Металлическое основание со смонтированным на нем каким-либо узлом установки составляет мелкий блок (рис.136). Количество мелких блоков буровой установки определяется конструкцией установки, условиями разработки месторождения и географическими условиями, обычно буровая установка расчленяется на 15-20 мелких блоков. Габаритные размеры и вес мелких блоков позволяют перевозить их на универсальном транспорте или волоком, а в труднодоступных районах – на вертолетах. Этот метод монтажа буровых установок широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда местные условия не позволяют перевозить установки крупными блоками. Крупноблочный метод монтажа буровых установок заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока весом по 60-120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой (рис.137). При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникаций и не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при обычном методе монтажа, такие как строительные, плотничные, слесарные и ряд подсобно – вспомогательных. Каждому типу буровой установки соответствуют своя кинематическая и монтажная схемы, в которые входят различные агрегаты. Однако при конструктивном различии установок в их комплексе встречаются агрегаты, необходимые в любой из компоновок. Это вышки. Талевые системы, грузоподъемные лебедки, роторы, вертлюги, приводные механизмы (шестеренчатые или цепные редукторы, клиноременные передачи), двигатели и насосы для перекачки промывочных жидкостей. Они различаются техническими характеристиками, конструктивным исполнением, габаритными размерами и массами. Но все они должны быть кинематически связаны определенной монтажной схемой, определяющей местоположение каждого агрегата относительно друг друга. Поэтому при монтаже каждой установки приходится выделять отдельно монтаж: 1. Каждого агрегата, входящего в комплекс любой буровой установки; 2. 3. Технологических трубопроводов для перекачки промывочной жидкости, топлива, сжатого воздуха и отопления; 4. Приводных механизмов; 5. Вспомогательного оборудования, необходимого для приготовления и очистки промывочной жидкости, обогрева буровой установки, сохранения запасов горюче-смазочных материалов и т.д. В связи с этим для монтажа буровой установки необходимо осуществить следующие работы: 1. Планировочно — разбивочные и подготовительные; 2. Строительство фундаментов и оснований под буровую вышку, буровое, силовое и вспомогательное оборудование; 3. Монтаж буровой вышки; 4. Строительство привышечных соединений; 5. Монтаж бурового, механического и силового оборудования; 6. Монтаж электрооборудования; Перечисленные этапы работ выполняют специалисты соответствующих бригад (подготовительной, строительной, специализированной или комплексной вышкомонтажной) в последовательности, определяемой методом монтажа, который применен при сооружении данной буровой. Транспорт относительно небольшого по массе и габаритам оборудования (средних насосов, компрессоров, станков) выполняется стандартными транспортными средствами. С внедрением крупного блочного монтажа, например, буровых установок, с перенесением основного объема монтажных работ на заводы изготовители, перед транспортировками возникли серьезные инженерные задачи транспорта и погрузочно-разгрузочных работ. Для перевозки по железной дороге крупногабаритных и массивных блоков для нефтяной и газовой промышленности применяют нормальные четырехосные платформы грузоподъемностью 60-70 т. Длина железнодорожной платформы 13 м, ширина 2.77-2.87 м высота головки рельсов 1.3 м. Для такелажа блоков с платформы на автотранспорт имеются мощные железнодорожные краны. Транспорт массивных блоков по автомобильным дорогам с покрытиями всех категорий выполняется на автомобильных прицепах – трейлерах большой грузоподъемности. Прицепы снабжены гидро- или пневмотормозами. Подвеска колес балансирная, что обеспечивает независимое их положение и равномерное распределение нагрузки. Для транспорта массивных грузов по бездорожью в разных погодных условиях применяют гусеничные тяжеловозы, тележки, прицепы и лыжи. Неровности местности могут вызвать значительные перкосы грузовой платформы и нарушение точности монтажа транспортируемого объекта, что, очевидно, весьма нежелательно, так как вызывает необходимость проверки качества сборки на месте установки объекта (проверка соосности агрегатов, надежности крепления, регулировки). Здесь целесообразно использовать опору платформы на три точки так же, как при транспорте крупных блоков буровых установок. Следует учитывать, что наименьший по расстоянию путь не всегда кротчайший по времени (очевидно, что препятствие проще обойти чем преодолеть). На ровных участках местности ширина трассы для транспорта блоков буровых установок должна составлять 16 метров. При боковых уклонах трассу расширяют до 40 м. для прохода страхующих с боков тракторов. На предприятиях нефтяной и газовой промышленности все шире используется самолеты и вертолеты для транспорта и монтажа массивного оборудования. Специфические особенности воздушного транспорта оказывают влияние и на конструкцию оборудования. Так для разведочного бурения скважин на трудноосваиваемых в транспортном соотношении площадях, разработан вариант мелкоблочной буровой установки Бу-75БрМ для перевозки воздушным транспортом. Применение воздушного транспорта оборудования весьма эффективно, особенно в труднопроходимых и малодоступных районах (тайга, болота, горы). Кроме того практика бурения в Западной Сибири показала, что в некоторых случаях вертолетный транспорт экономически более выгоден по сравнению с перевозкой тракторами, учитывая необходимость строительства хотя бы примитивных дорог. Следует также учитывать , что воздушный транспорт более оперативен, позволяет избежать сезонности работ и увеличить коэффициент оборачиваемости оборудования на 35-40 %. | |

Введение в морские буровые и самоподъемные установки | by Benjamin Charlton

Это базовое, широкое введение в морское бурение и самоподъемные буровые установки. К концу статьи вы получите общее представление о следующем:

- Отрасль морского бурения и ее этапы от разведки до добычи.

- Что такое СПБУ

- Как ориентироваться на борту СПБУ

- Люди, которые живут и работают на СПБУ, их роли и обязанности

- Какое оборудование имеется на борту самоподъемного устройства, в том числе около дюжины наиболее важных систем и как они работают вместе виды буровых установок, различные типы кораблей, трубопроводов и платформ.

Нефтегазовая промышленность в целом считается потоком деятельности от вверх по течению деятельности (добыча природных ресурсов из-под земли) до последующие виды деятельности (очистка их для использования в качестве топлива или пластмассы и т. д.). Оффшорное бурение в значительной степени является деятельностью, направленной вверх по течению. На самом деле, это одна из первых вещей, которые происходят в этом потоке.

д.). Оффшорное бурение в значительной степени является деятельностью, направленной вверх по течению. На самом деле, это одна из первых вещей, которые происходят в этом потоке.

- Нефтяные и газовые компании, такие как BP, Chevron, Petrobras, Shell и Total, лоббируют правительства всего мира, чтобы получить разрешение (по высокой цене) на поиски нефти и газа в пределах границ или вод этой страны. Иногда нефтегазовые компании принадлежат государству и/или контролируются им, например, Saudi Aramco в Саудовской Аравии или Petronas в Малайзии.

- Получив разрешение, они начинают исследование. Целью геологоразведки является поиск мест, где высока вероятность обнаружения природных залежей нефти и газа под поверхностью земли. Разведка включает в себя геологические исследования, гравиразведку, магниторазведку и сейсморазведку. Это можно сделать на суше или на морском дне. В оффшорной буровой индустрии это, конечно, будет на морском дне.

- Определив наиболее перспективные места для бурения, нефтяные компании устанавливают на морском дне металлическую башню, возвышающуюся над уровнем воды.

Башня называется куртка. Его буксируют лежащим на боку баржей, а затем опускают (или поднимают краном) за борт в воду. Эта башня будет направлять бурильную трубу на морское дно, когда они начнут бурение. Колода, называемая верхней стороной , поднимается поверх куртки. На этой палубе будут построены производственные объекты, если скважина впоследствии будет давать нефть или газ, но для начала верхняя сторона почти пустая, с простым шаблоном с несколькими прорезанными отверстиями, через которые будут бурить.

Башня называется куртка. Его буксируют лежащим на боку баржей, а затем опускают (или поднимают краном) за борт в воду. Эта башня будет направлять бурильную трубу на морское дно, когда они начнут бурение. Колода, называемая верхней стороной , поднимается поверх куртки. На этой палубе будут построены производственные объекты, если скважина впоследствии будет давать нефть или газ, но для начала верхняя сторона почти пустая, с простым шаблоном с несколькими прорезанными отверстиями, через которые будут бурить. - Затем нефтяная компания нанимает буровую установку , включая буровую бригаду из другой компании, называемой буровым подрядчиком , чтобы начать бурение скважины на морском дне в направлении того места, где, по их мнению, есть залежи нефти или газа. Среди буровых подрядчиков такие компании, как Transocean, Shelf Drilling, SeaDrill, Noble, Borr и Ensco. Буровая установка будет расположена рядом с кожухом и направит бурильную трубу вниз через верхнюю часть.

- Подобно аренде фургона с водителем, буровой подрядчик предоставляет нефтегазовой компании все необходимое для перемещения буровой установки в нужное место и бурения скважины под названием хорошо. Буровой подрядчик также будет обслуживать буровую установку с точки зрения механики и электричества.

- Обычно буровой подрядчик владеет (или частично владеет) буровой установкой и нанимает буровую бригаду для оказания услуг нефтегазовой компании по ставке дней. Обычно это сумма в десятки или сотни тысяч долларов в день, которую нефтегазовая компания платит буровому подрядчику. Обычно сумма не зависит от того, обнаружены или извлечены месторождения нефти и газа. Дневная норма может упасть до нуля или вообще до нуля, если буровая установка будет вынуждена прекратить бурение из-за технической неисправности.

- Бурение продолжается много дней, недель или даже месяцев. Скорость бурения зависит от почвенных условий, техники и бригады. Нефтегазовая компания будет часто тестировать и анализировать данные изнутри скважины, чтобы принять решение о дальнейших действиях, обычно с помощью специализированного субподрядчика по тестированию скважин, такого как Schlumberger.

Рекомендуемая литература: Неудобная жизнь: моя нетрадиционная карьера бурового геолога Аманда Барлоу - Как только обнаружены залежи нефти или газа, скважины закрыл устройством, известным как устье скважины , которое предотвращает утечку нефти и газа. Это сделано для того, чтобы дать нефтегазовой компании время на то, чтобы создать средства для его извлечения. Возможно, им потребуется привлечь средства от банков и инвесторов и/или установить оборудование для приема и хранения нефти или газа или трубопровод для их транспортировки на берег. В этот момент скважина превращается из разведочной скважины в добывающую скважину . То есть его назначение меняется с поиска нефти и газа на добычу нефти и газа.

- Затем нефтегазовая компания прикажет буровому подрядчику переместить буровую установку в другую часть нефтяного месторождения и снова начать процесс бурения.

Затем сверху будет опущена верхняя часть, где можно будет соорудить необходимые вещи. Верх куртки торчит из-под воды. Он крепится к морскому дну с помощью свай. Как только это будет завершено, верхняя часть будет отправлена и установлена на куртку. Установка куртки и верхней части. Компьютерная анимация установки гораздо большей платформы.

Затем сверху будет опущена верхняя часть, где можно будет соорудить необходимые вещи. Верх куртки торчит из-под воды. Он крепится к морскому дну с помощью свай. Как только это будет завершено, верхняя часть будет отправлена и установлена на куртку. Установка куртки и верхней части. Компьютерная анимация установки гораздо большей платформы.Рекомендуемая литература:

- Введение в разведку и разработку нефтяных месторождений Эндрю Кленнел Палмер

- Глубоководная разведка и добыча нефти — нетехническое руководство Уильяма Л. Леффлера, Гордона Стерлинга и Ричарда Паттароцци Palmer

Самоподъемная буровая установка является примером мобильной морской буровой установки (MODU). Буровые установки на суше чрезвычайно просты, но, поскольку самоподъемное самоподъемное устройство должно быть мобильным и плавать по морю, ему нужны средства для производства собственной энергии и воды, а также для размещения жителей, которые обеспечивают его работу. Это немного усложняет задачу, но, по сути, это просто большое упражнение.

Это немного усложняет задачу, но, по сути, это просто большое упражнение.

Самоподъемная буровая установка состоит из платформы, которая стоит над уровнем воды, и (обычно трех) опор, которые достигают дна океана, на которых она может стоять.

Слева направо видна опора, затем еще две опоры одна за другой, затем буровая вышка с бурильной трубой под ней. Бурильная труба проходит через верхнюю часть платформы и вниз по кожуху до морского дна.Ноги можно убрать ( поддомкратить ), чтобы они больше не доставали до моря, а возвышались над верхней частью платформы, пока она плавает на поверхности воды. Несмотря на то, что это очень неустойчиво, это позволяет буксировать буровую установку (буксирами) к месту, где она должна бурить дальше. Посмотрите видео ниже о том, как буровая установка буксируется на место перед подъемом.

Компьютерная анимация буксировки буровой установки перед подъемом. На этом видео выше буровая установка буксируется вверх по реке Босфор. Его ноги нужно было разрезать пополам, чтобы он мог пройти под низкими дорожными мостами. Вы можете видеть оторванную верхнюю половину ножек, прикрепленную к нижним половинкам.

Вы можете видеть оторванную верхнюю половину ножек, прикрепленную к нижним половинкам.Буксировка буровой установки на большие расстояния занимает много времени, поэтому при длительных поездках домкраты можно погрузить на тяжеловесное судно. Корабль набирает воду в балластные цистерны, погружаясь в воду так низко, что может проплыть под плавучей буровой установкой. Затем он откачивает балластную воду, восстанавливая плавучесть и поднимая себя и буровую установку из воды. Затем корабль может доставить буровую установку туда, куда ему нужно.

Новая буровая установка «Кратхонг» компании Shelf Drilling перевозится на большегрузном судне. Та же буровая установка, несколько часов спустя, уже не на большегрузном судне, буксируется на место буксирами и в сопровождении лоцманского судна. Поскольку буровая установка является морским судном, она подчиняется тем же правилам и положениям, что и корабли. Эти правила регулируются государствами флага (т. е. государством, в котором зарегистрировано судно/буровая установка, которое не обязательно должно быть государством, в котором оно работает) и обеспечиваются классификационными обществами, такими как DNV, ABS или NK, которые устанавливают стандарты для конкретных типов судов и обеспечить их соблюдение. Обеспечение соответствия морским стандартам является обязанностью владельца буровой установки, но нефтегазовая компания, нанявшая буровую установку, скорее всего, будет внимательно следить за этим.

Обеспечение соответствия морским стандартам является обязанностью владельца буровой установки, но нефтегазовая компания, нанявшая буровую установку, скорее всего, будет внимательно следить за этим.

Рекомендуемая литература: Буксиры и буксировка: всемирный обзор судов, методов и развития буксировки М. Дж. Гастона

Поначалу вы можете легко заблудиться, если будете бродить вокруг самоподъемной буровой установки. Каждая колода выглядит одинаково, и каждая часть оборудования похожа. Для новичка это выглядит как лабиринт из металлических перил и машин. Удалите все это, и останется очень просто (см. ниже).

Вид с высоты птичьего полета. Обратите внимание, что опоры известны как передняя опора, левая опора и правая опора в соответствии с их положением на буровой установке 9.0002 Домкраты имеют треугольную форму с опорой в каждом углу. Передняя часть буровой установки (заостренный конец) называется forward ( часто сокращается до Fwd) или Bow. Это конец, который идет первым при буксировке буровой установки. Задняя часть буровой установки (плоский конец) называется на корме, или на корме.

Это конец, который идет первым при буксировке буровой установки. Задняя часть буровой установки (плоский конец) называется на корме, или на корме. Передний борт обычно имеет жилые помещения и вертолетную площадку. В кормовой части происходит бурение из стальной решетчатой башни, называемой вышкой . Если вы находитесь снаружи, вы можете использовать три опоры и вышку, чтобы обойти буровую установку. Все четыре из них представляют собой высокие стальные решетчатые конструкции, но вышка будет выглядеть иначе, чем три опоры. Единственные другие высокие стальные решетчатые конструкции, которые могут сбить вас с толку, — это краны, которые могут располагаться где угодно, в зависимости от конструкции буровой установки. Но вы уже знаете, как выглядит кран, так что не обращайте внимания на краны и используйте оставшиеся опоры и вышку, чтобы ориентироваться. Если вы можете столкнуться с передней ногой, ваша левая будет 9-й.0019 Порт , а справа от вас Правый борт (часто сокращенно Stbd ). То же самое и на корабле.

То же самое и на корабле.

Размещение, скорее всего, будет в одном блоке, иногда в двух. Он будет разделен на пронумерованные уровни, называемые колодами. Палуба номер 1 будет самым нижним уровнем (ближайшим к морю), и они поднимаются от нее, иногда до 4, 5 или даже 6 на более крупной платформе. Кухня буровой установки называется камбуз и обычно находится на одном из нижних уровней вместе с прачечной. На верхних палубах будут офисы и спальни для людей на борту, а также раздевалка с дверью, ведущей на улицу. Жилой блок также будет содержать Диспетчерская , откуда открывается вид на происходящее на главной палубе.

ДиспетчерскаяТакже будет Электрическая мастерская и Механическая мастерская , где проводятся работы по техническому обслуживанию, а также несколько внутренних машинных помещений , где размещаются важные части комплекта, такие как двигатели.

Рекомендуемая литература: Как легко получить работу на нефтяной вышке Майк Уистлер другой, вы бы видели людей внизу. Всего на борту может находиться около 80–150 человек в зависимости от размера самоподъемного устройства и типа выполняемых в то время операций.

Всего на борту может находиться около 80–150 человек в зависимости от размера самоподъемного устройства и типа выполняемых в то время операций.

OIM и представитель клиента

Буровой подрядчик, который владеет и эксплуатирует буровую установку, назначает ответственным за буровую установку одного человека, который называется Менеджер по морским установкам ( OIM). В нефтегазовой компании, которая арендует буровую установку у бурового подрядчика, есть сотрудник, известный как сотрудник компании или представитель клиента.

Сотрудник компании инструктирует OIM о требованиях нефтегазовой компании. Хотя OIM является начальником на борту буровой установки, он/она должен очень серьезно относиться к пожеланиям сотрудника компании, поскольку сотрудник компании представляет клиента бурового подрядчика. Сотрудник компании будет возлагать большие надежды на эффективность OIM и бригады в буровых работах.

Репортаж в OIM — это главы пяти основных отделов:

- бурение

- Marine

- Mechanical

- Electrical

- Гостиничные услуги

Toolpusher

, в качестве главы отделения для сверсла, инструмент — это настройки. для бригады, которая выполняет буровые работы и обслуживает буровое оборудование. Он/она должен обеспечить максимально быстрое и безопасное бурение. В его/ее команде Ночной толкатель , Бурильщики и Помощники бурильщика , которым помогают разнорабочие по имени Головорезы. Думаете, «Toolpusher» — забавное имя для начальника буровой бригады? Это! Буквально говоря, Бурильщики и Головорезы — это «инструменты», а Толкач — это тот, кто «подталкивает» их к выполнению своей работы!

для бригады, которая выполняет буровые работы и обслуживает буровое оборудование. Он/она должен обеспечить максимально быстрое и безопасное бурение. В его/ее команде Ночной толкатель , Бурильщики и Помощники бурильщика , которым помогают разнорабочие по имени Головорезы. Думаете, «Toolpusher» — забавное имя для начальника буровой бригады? Это! Буквально говоря, Бурильщики и Головорезы — это «инструменты», а Толкач — это тот, кто «подталкивает» их к выполнению своей работы!

Большинство (но не все) OIM когда-то были толкателями инструментов.

Капитан баржи

В качестве главы морского департамента капитан баржи ( иногда называют Капитан баржи, Морской планировщик или просто Баржи ) отвечает за морское проектирование, морское обслуживание, подъем и опускание буровой установки и перемещение буровой установки.

Он/она является ближайшим эквивалентом капитана корабля на буровой установке. Его/ее отдел отвечает за техническое обслуживание всего, что делает буровую установку океанским судном, в частности, конструкции буровой установки (называемой корпусом ), ее палуб, вертолетной площадки, противопожарных и противопожарных систем. Ему/ей подчиняются Помощник капитана баржи , Медик , Крановщики , Радист , Офицер вертолетной посадки ( HLO ) и рабочие, называемые Разнорабочие. Специалист по охране труда и технике безопасности также подчиняется капитану баржи, как правило, с такой должностью, как Координатор по безопасности и обучению буровой установки ( RSTC) или Советник по безопасности на море (OSA)

Его/ее отдел отвечает за техническое обслуживание всего, что делает буровую установку океанским судном, в частности, конструкции буровой установки (называемой корпусом ), ее палуб, вертолетной площадки, противопожарных и противопожарных систем. Ему/ей подчиняются Помощник капитана баржи , Медик , Крановщики , Радист , Офицер вертолетной посадки ( HLO ) и рабочие, называемые Разнорабочие. Специалист по охране труда и технике безопасности также подчиняется капитану баржи, как правило, с такой должностью, как Координатор по безопасности и обучению буровой установки ( RSTC) или Советник по безопасности на море (OSA)

С этой командой капитан баржи управляет кранами буровой , спасательные шлюпки, системы связи и навигации, а также наблюдает за всеми взаимодействиями с другими океанскими судами, такими как катера снабжения.

Главный механик

В качестве начальника механического отдела главный механик отвечает за проектирование и техническое обслуживание всего оборудования буровой установки. Ему подчиняются Механик и Машинист , в чьи обязанности входит запись часов работы всего оборудования.

Ему подчиняются Механик и Машинист , в чьи обязанности входит запись часов работы всего оборудования.

Главный электрик

В качестве начальника электротехнического отдела главный электрик отвечает за электрическое (а иногда и электронное) проектирование и техническое обслуживание всего оборудования буровой установки. Ему подчиняются Электрики и иногда Электроники (ET). ЭТ чаще встречаются на современных СПБУ (кибербуровых установках), имеющих более сложную компьютерную схему и современные датчики, участвующие в управлении оборудованием бурового оборудования.

The Camp Boss

В качестве начальника отдела гостиничных услуг, Camp Boss отвечает за обслуживание жилых помещений, камбуза, кают, хранения продуктов, туалетов, ванных комнат, прачечной и, самое главное, за приготовление еды для всех. на борту. Отчетность к боссу лагеря Повар , Повара , Уборщики и другой вспомогательный персонал.

Поскольку буровая установка работает 24 часа в сутки, каждый день подается как минимум четыре полных приема пищи и два перекуса. Завтрак в дневную смену будет ужином в ночную смену и наоборот. Вы можете перекусить в полночь, но для кого-то это все равно, что послеобеденный чай!

Стирка осуществляется круглосуточно. Это гарантирует, что у всех будет чистая одежда для отдыха после окончания смены и чистая одежда для работы после пробуждения, независимо от того, в какую смену они работают. Поддержание одежды людей в хорошем состоянии и чистоте облегчает боссу лагеря поддержание чистоты в помещении. Непрерывный цикл стирки означает, что вам не нужно брать на борт много комплектов одежды, что экономит место в номере.

Рекомендуемое чтение: Не говори маме, что я работаю на буровых установках: она думает, что я пианист в публичном доме, Пол Картер

Морской персонал поднимается по лестнице снаружи жилого блока буровой установки Большинство из этих люди работают по циклической схеме, называемой сцепкой , согласно которой они проводят определенное количество времени на борту (скажем, 14 или 28 дней) и такое же количество времени на берегу со своими друзьями и семьей. Человек, который на сцепке , когда ему без прицепа называется их впритык. Долгие периоды вдали от семьи, друзей, хобби и домашних животных могут быть проблемой, но у оффшорных рабочих также есть много времени, чтобы наверстать упущенное, когда они вернутся домой, поэтому многие из них любят работать на сцепке и боятся получить работу на берегу в офис с пятью рабочими и двумя выходными днями.

Человек, который на сцепке , когда ему без прицепа называется их впритык. Долгие периоды вдали от семьи, друзей, хобби и домашних животных могут быть проблемой, но у оффшорных рабочих также есть много времени, чтобы наверстать упущенное, когда они вернутся домой, поэтому многие из них любят работать на сцепке и боятся получить работу на берегу в офис с пятью рабочими и двумя выходными днями.

При сцепке персонал работает по другому циклу, в соответствии с которым он работает 12 часов и отдыхает 12 часов. 12 часов каждый день, которые они работают, называются их 9.0019 смена или их командировка или командировка (часто произносится как «башня » из-за влияния нефтяников, родом с юга США) . Человек, который находится в командировке , в то время как он вне службы , называется его заместителем. Обычно человек с более низким рейтингом будет работать в менее желательной ночной смене, а человек с более высоким рейтингом будет работать в дневную смену.

Рекомендуемое чтение:

- «Жены нефтяных месторождений» Б. Поттера

- Как сохранить работу на нефтяном месторождении! — Почему многие нефтяники без всякой видимой причины получают нефтяные вышки «Сбегают» Майкл Уэйд Айерс

Буровая установка представляет собой сложную систему взаимосвязанных подсистем. Вот некоторые из этих подсистем, которые просто объясняются.

Опоры, пояса, домкратная система и водометные линии

Благодаря трем опорам домкрат получил свое название. Их можно поднимать и опускать на храповиках в процессе, известном как .поддомкратив или поддомкратив . При поддомкрачивании опоры опускаются, а буровая установка поднимается. При опускании опоры поднимаются, а установка опускается до тех пор, пока не всплывет на поверхность воды, затем опоры продолжают подниматься вверх, пока не возвышаются над ней. Вертикали, образующие внешнюю сторону решетки, называются хордами . Ножки могут иметь квадратное сечение с четырьмя хордами или треугольное сечение с тремя хордами.

Ножки могут иметь квадратное сечение с четырьмя хордами или треугольное сечение с тремя хордами.

Ноги приводятся в действие домкратными двигателями , которые приводят в движение зубчатые колеса, которые перемещают пазы на подъемных поясах вверх и вниз. Это известно как система с реечной передачей . Рейка представляет собой ряд выемок на хорде, а шестерня — это шестерня, зубья которой входят в зацепление со рейкой.

Ножки ножек, известные как банки для бурения , спроектированы так, чтобы немного погружаться в морское дно для обеспечения устойчивости. Трубы, известные как струйные линии , спускаются по хордам к банкам для забивки. Эти трубы могут подавать струйку воды к банкам с буртиками, которая перемешивает песок и грязь вокруг них, позволяя банкам с буртиками упираться в морское дно по прибытии на место или легче освобождаться при выходе из места.

Система балласта и предварительной загрузки

Самоподъемное устройство, как и корабль, имеет встроенные в конструкцию большие резервуары. Когда буровая установка опускается, ее корпус плавает на поверхности воды, как корабль. Балластные цистерны можно заливать водой или откачивать воду для контроля плавучести. Это называется балластировкой . Система, которая регулирует поток водяного балласта в балластные цистерны , представляет собой балластную систему .

Когда буровая установка опускается, ее корпус плавает на поверхности воды, как корабль. Балластные цистерны можно заливать водой или откачивать воду для контроля плавучести. Это называется балластировкой . Система, которая регулирует поток водяного балласта в балластные цистерны , представляет собой балластную систему .

Когда буровая установка находится на новом месте, она поднимается. Но, чтобы гарантировать, что ноги стоят в безопасном положении, прежде чем полностью подняться, мастер баржи выполнит так называемую предварительную загрузку . Он/она значительно утяжеляет буровую установку, закачивая воду в предварительных резервуаров. Это забивает банки с буртиками в грязь или песок. Если одна из банок с буртиком проникает в ложное дно на морском дне и падает глубже, это называется пробойником. Вся буровая установка будет трястись, и подъемные стропы и другие части буровой установки могут быть серьезно повреждены. Пробивки следует избегать, но лучше обнаружить слабые места в морском дне на этапе предварительной загрузки, чем после того, как вы начали бурение. Вот почему они делают предварительную загрузку.

Пробивки следует избегать, но лучше обнаружить слабые места в морском дне на этапе предварительной загрузки, чем после того, как вы начали бурение. Вот почему они делают предварительную загрузку.

Консольная платформа и система трелевки

На вышке расположено все буровое оборудование. Если буровая установка находится не точно там, где нужно пробурить скважину, важно, чтобы буровая вышка могла легко перемещаться вперед, назад и из стороны в сторону, чтобы доставить буровое оборудование именно туда, где оно вам нужно. Это также позволяет бурить несколько скважин одной и той же буровой установкой всего в нескольких футах друг от друга.

Консольная палуба этой буровой установки съехала довольно далеко, что позволяет легко идентифицировать ее в крайнем левом углу. Консольная палуба представляет собой целую палубу, которая скользит вперед и назад, влево и вправо в кормовой части буровой установки, чтобы установить вышку на место. Процесс скольжения известен как трелевка , и он управляется шестернями и двигателями, немного похожими на горизонтальную версию домкрата . Движение влево-вправо контролируется системой поперечного скольжения , а движение вперед-назад — системой продольного скольжения . Часть консольной палубы под вышкой и вокруг нее, где проводятся буровые работы, называется 9.0019 пол буровой.

Движение влево-вправо контролируется системой поперечного скольжения , а движение вперед-назад — системой продольного скольжения . Часть консольной палубы под вышкой и вокруг нее, где проводятся буровые работы, называется 9.0019 пол буровой.

ПВП можно опустить на морское дно (как это было в случае печально известного выброса ПВП, вызвавшего инцидент с Deepwater Horizon в 2010 г.), но на самоподъемных буровых установках они находятся над водой в пределах легкого доступа буровой пол.

Они работают по-разному, но, как правило, предназначены для разрушения или разрыва бурильной трубы и/или отвода давления в другое место. Обычно несколько различных видов превенторов монтируются в блок превенторов для обеспечения двойной или тройной защиты.

Рекомендуемая литература:

- Пожар на горизонте — Нерассказанная история о нефтяной катастрофе в Персидском заливе Тома Шредера и Джона Конрада катастрофы Макондо

Эрла Боберта и Джеймса М. Блоссома - Выбросы в море — причины и контроль Пера Холланда

Бурильная труба, бурильная колонна и буровое долото

Бурильная труба представляет собой просто отрезок стальной трубы. Бурильная колонна представляет собой несколько отрезков бурильной трубы, свинченных встык. Бурильные колонны могут достигать сотен и даже тысяч метров в длину по мере того, как они проходят от буровой установки до поверхности моря, под водой на морское дно и затем вниз по скважине. У них даже достаточно гибкости, чтобы плавно изгибаться по диагонали или вбок, а затем снова вниз. В нижней части бурильной колонны находится буровое долото, которое обычно состоит из трех взаимосвязанных шестерен, которые отшлифовывают породу от дна скважины, проходя все глубже и глубже.

У них даже достаточно гибкости, чтобы плавно изгибаться по диагонали или вбок, а затем снова вниз. В нижней части бурильной колонны находится буровое долото, которое обычно состоит из трех взаимосвязанных шестерен, которые отшлифовывают породу от дна скважины, проходя все глубже и глубже.

На буровое долото не подается источник электроэнергии, и оно не управляется дистанционно. Все, что нужно, это вращать верхнюю часть бурильной колонны по часовой стрелке. Затем вращается вся бурильная колонна, а затем конец, к которому крепится буровое долото, вращается и врезается в скалу, песок или глину. Может показаться чудом, что бурильная колонна не изгибается и не перегибается. Это может случиться, но редко, потому что Toolpusher и Driller знают, как не превысить оптимальный крутящий момент или максимальную нагрузку на сверло.

Различные типы буровых долот За исключением нижней части, бурильная колонна вращается внутри обсадной колонны . Это внешний наконечник трубы, который удерживает стенку скважины на месте, предотвращает ее обрушение и обеспечивает некоторую поддержку бурового долота. Обсадной слой выполнен из бетона и удлиняется по мере бурения все глубже и глубже.

Обсадной слой выполнен из бетона и удлиняется по мере бурения все глубже и глубже.

Рекомендуемая литература: Формулы и расчеты для бурения, добычи и капитального ремонта — все формулы, необходимые для решения задач бурения и добычи Уильям К. Лайонс, Томас Картер и Нортон Дж. Лапейроуз

Система перемещения труб

На вышке имеется система мостовых кранов и платформ для маневрирования отрезков бурильных труб из трубной эстакады (, где они хранятся) на верх бурильной колонны, где они находятся вкручивается, чтобы сделать бурильную колонну длиннее. Эта же система используется в обратном порядке для демонтажа бурильной колонны и возврата бурильной трубы на хранение.

Верхний привод и лебедка

Подвешивается на вышке Верхний привод. Это устройство для раскручивания бурильной колонны. Он перемещается вверх и вниз по вышке, используя лебедку для управления своим вертикальным перемещением. Когда он достигает дна буровой вышки, новый кусок бурильной трубы поднимается и привинчивается к верхней части бурильной колонны; Верхний привод возвращается к вершине вышки и снова начинает вращать ее.

Рекомендуемая литература: Технология бурения на нетехническом языке от PennWell Corp.

Система бурового раствора и система цементирования

Для уменьшения трения при бурении буровой раствор закачивается в бурильную трубу под давлением. Когда он вырывается из нижней части бурильной трубы, он смазывает и охлаждает буровое долото. Он также смывает осколки породы (известные как шлам) , которые выкапывает буровое долото. Буровой раствор также необходим для стабилизации скважины, чтобы она не разрушалась под давлением и не позволяла нефти или газу бурно выбрасываться из скважины.

Смешивание грязей — это наука. Его делают толще, чтобы улучшить его стабилизирующие свойства, и тоньше, чтобы улучшить его смазывающие свойства в зависимости от обстоятельств. Пространство между бурильной колонной и обсадной колонной составляет линия возврата бурового раствора. Здесь буровой раствор и шлам возвращаются на буровую установку, где шлам просеивается, а буровой раствор очищается и используется повторно.

Последняя причина, по которой используется буровой раствор, заключается в том, что когда он возвращается на буровую установку, его можно проанализировать, чтобы узнать больше об условиях на дне скважины. Образцы можно взять из бурового раствора, чтобы больше узнать о горных породах, в которых ведется бурение.

Рекомендуемая литература: Итак, вы хотите стать инженером по буровым растворам: Введение в технологию буровых растворов, Энди Филипс

Главные двигатели, генераторы и SCR

Все это буровое оборудование требует большой мощности, которая вырабатывается несколькими главными двигателями, которые обычно работают на жидком топливе (как и на большинстве кораблей). Существуют также генераторы, которые преобразуют механическую энергию двигателей в электрическую. Один или несколько кремниевых управляемых выпрямителей (SCR) используются для стабилизации уровня тока, выдаваемого генераторами, чтобы он мог поступать во многие электрические системы буровой установки.

В случае отказа каждая буровая установка имеет аварийные двигатели и генераторы, которые могут вырабатывать минимальное количество энергии для приготовления пищи, отопления или кондиционирования воздуха и производства воды, но недостаточно для продолжения буровых работ.

Рекомендуемое чтение: Обзор морских нефтегазовых электроэнергетических систем для эксплуатационного и обслуживающего персонала Л.В. Brittian

Системы отопления, вентиляции и кондиционирования воздуха, связи и питьевой воды

Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ) особенно необходимы на буровой установке, которая может работать в арктических или экваториальных условиях. Также важно иметь возможность очищать питьевую воду, когда вы находитесь в море. Нефтегазовой компании, буровому подрядчику и множеству субподрядчиков и специалистов на борту необходимо поговорить со своими соответствующими компаниями на берегу по телефону или электронной почте. Системы связи обычно делают это возможным через одну или несколько спутниковых антенн, хотя подключение к Интернету может быть медленным и ненадежным.

Системы связи обычно делают это возможным через одну или несколько спутниковых антенн, хотя подключение к Интернету может быть медленным и ненадежным.

Краны

Самоподъемная установка обычно имеет от двух до четырех кранов, каждый из которых установлен на опоре , обеспечивающей вращательное движение. Архитектор буровой установки выбрал расположение кранов таким образом, чтобы вместе они могли перемещать тяжелые предметы куда угодно (или почти куда угодно) на любой из палуб. Туда, куда не может добраться один кран, может другой кран.

Существуют также козловые краны , которые вместо вращения на опорах скользят вперед и назад по рельсам. Этот тип обычно используется на трубной площадке для перемещения бурильных труб. Кран без стрелы называется 9.0019 лебедка или буксир , и это многоцелевые машины для перетаскивания и подъема тяжелых предметов по палубе.

Рекомендуемый текст: Ориентация при работе с морскими кранами от Petroleum Extension Service (Petex) добывает или близка к добыче, можно ожидать, что некоторое количество газа пройдет через скважину. Для снижения угрозы отравления (при вдыхании) и взрыва, а также для регулирования давления избыток газа выпускается в контролируемых условиях и сжигается. Он сжигается в процессе, известном как развальцовка , и это происходит в конце направленной стрелы, известной как факельная стрела . Факельная стрела гарантирует, что факельная установка находится в нескольких метрах от буровой установки и направлена в безопасном направлении.

Для снижения угрозы отравления (при вдыхании) и взрыва, а также для регулирования давления избыток газа выпускается в контролируемых условиях и сжигается. Он сжигается в процессе, известном как развальцовка , и это происходит в конце направленной стрелы, известной как факельная стрела . Факельная стрела гарантирует, что факельная установка находится в нескольких метрах от буровой установки и направлена в безопасном направлении.

Рекомендуемая литература: Практика сжигания промышленного газа Николаса П. Черемисинова

Оборудование для обеспечения безопасности

Буровая установка уязвима почти для всех природных и техногенных опасностей, о которых вы только можете подумать; ураганы, пожары, взрывы, затопления, утечки газа, пираты, крушения вертолетов, пробития, выбросы ПВО и столкновения с другими океанскими судами.

Спасательная шлюпка, подвешенная к борту буровой установки Излишне говорить, что значительное количество места, времени и внимания уделяется системам безопасности, таким как водонепроницаемые двери, комплекты для ликвидации разливов, спасательные шлюпки, спасательные плоты, спасательные жилеты, противопожарные и газовые сигнализация/детекторы, переносные огнетушители и спринклерные системы.

Каждый человек проходит вводный инструктаж по технике безопасности и инструктаж по буровой установке, как только он попадает на борт. Во время этого ему/ей сообщат, в какой спасательной шлюпке есть специальное место для него/нее и как добраться до спасательной шлюпки из его/ее каюты. В случае, если путь к этой спасательной шлюпке заблокирован, этим пассажирам также назначается спасательный плот на противоположной стороне буровой установки.

Внутри жилого блока большинство людей будет носить обычную одежду или закрытые комбинезоны с короткими рукавами , которые отличаются от наружных комбинезонов с длинными рукавами , чтобы в целях гигиены никто не носил верхнюю одежду в помещении .

Почти везде вне помещений будет обязательно носить минимум средств индивидуальной защиты (СИЗ). Обычно это каска, защитные очки, уличный комбинезон, защитные перчатки и ботинки со стальными носками. Определенные работы (например, сварка) или определенные места (например, машинное отделение) могут потребовать дополнительных средств индивидуальной защиты, таких как полнолицевая маска или средства защиты органов слуха.

Буровая площадка, жилые помещения и практически все другие части буровой установки будут запрещены для курения из-за необычно высокого риска воспламенения углеводородов. На большинстве буровых установок есть хижина для курильщиков, называемая коптильней . Все другие наркотики, включая алкоголь, запрещены на борту всех буровых установок.

На многих буровых установках обозначены безопасные зоны на открытом воздухе, где разрешено ходить в обычной одежде. Например, переход от жилого блока к вертолетной площадке обычно является безопасной зоной.

Предлагаемая литература:

- Friggin Rigging Safety for Oil Rigs: For the New or Intermediate Rig Safety Supervisor by Tony Buglione

- Safety on the Rig by William E. Jackson

Вот неполный список вещи, которые вы можете ожидать увидеть вокруг самоподъемной буровой установки.

Статическая платформа

Типовая платформа. На борту не так много, кроме вертолетной площадки. Самоподъемный механизм выдвинет консольную палубу над этой платформой и спустит бурильную колонну вниз через один из райзеров 9.0002 Большую часть времени самоподъемная буровая установка будет располагаться рядом со статической платформой. Он содержит несколько райзеров , которые обеспечивают поддержку бурильной колонны и линии возврата бурового раствора между морским дном и поверхностью моря. Ниже морского дна эту функцию выполняет защитный слой .

Самоподъемный механизм выдвинет консольную палубу над этой платформой и спустит бурильную колонну вниз через один из райзеров 9.0002 Большую часть времени самоподъемная буровая установка будет располагаться рядом со статической платформой. Он содержит несколько райзеров , которые обеспечивают поддержку бурильной колонны и линии возврата бурового раствора между морским дном и поверхностью моря. Ниже морского дна эту функцию выполняет защитный слой .Платформы обычно имеют более одной точки входа для канатов. Девять (расположенные в виде квадрата три на три) встречаются довольно часто. Самоподъемный механизм выдвинет консольную палубу прямо над платформой. Работник компании может поручить инструментальному толкателю чередовать эти точки входа, что он и делает, перемещая вышку влево и вправо или вперед и назад по системе скольжения. Это позволяет копать несколько скважин (хотя и довольно близко друг к другу) без перемещения буровой установки.

Рекомендуемая литература: Морские сооружения — проектирование, строительство и техническое обслуживание Мохамед А. Эль-Риди

Эль-Риди

Трубопровод

Как только скважина начала добычу, нефть или газ должны куда-то направляться. Он может быть доставлен на берег на нефтеперерабатывающий завод по постоянному стальному трубопроводу.

Рекомендуемая литература: Морские трубопроводы — проектирование, монтаж и техническое обслуживание by Boyun Guo

FPSO или FSO

трубопровод. В этом случае нефть или газ можно перерабатывать на борту судна, переоборудованного в плавучую добычную установку. А Плавучее судно для добычи, хранения и отгрузки (FPSO) — это судно, которое принимает нефть или газ из добывающей скважины, обрабатывает их и хранит до тех пор, пока другое судно не прибудет, чтобы разгрузить и доставить их туда, где они необходимы.

FPSO. Обратите внимание на «башню» слева, которая обеспечивает вращение корабля в океанском течении, не запутывая стояки, поднимающиеся с морского дна, доставляющие нефть и газ в резервуары для хранения A Плавучее судно для хранения и разгрузки ( FSO) похож на FPSO, за исключением того, что он только хранит нефть или газ до тех пор, пока другое судно не прибудет для его разгрузки. FSO не перерабатывает нефть или газ и не имеет прямого отношения к добывающей скважине.

FSO не перерабатывает нефть или газ и не имеет прямого отношения к добывающей скважине.

Рекомендуемая литература: Справочник по плавучим платформам и плавучим платформам Ангуса Мэзера

Судно снабжения

Морские установки нуждаются в снабжении, таком как продукты питания, топливо и запасные части. Им также нужно вывезти старую технику, запчасти для масла, сточные воды и мусор. Для этого на буровую заходят корабли снабжения. Иногда корабли снабжения также доставляют/вывозят персонал на буровую и обратно в качестве альтернативы вертолету.

Жилое судно

Пространство на любой морской установке ограничено в зависимости от ее размера. В доме среднего размера могут быть кровати примерно на 110-120 человек. Когда требуется больше людей, поблизости пришвартовывается жилое судно для размещения дополнительных людей. Существуют также самоподъемные жилые модули, которые действуют как самоподъемная буровая установка, но они намного проще, поскольку не требуют бурения.

Полупогружной

Иногда его называют полупогружным или полупогружным . Это еще один тип ПБУ. Она выполняет ту же функцию, что и самоподъемная буровая установка (т. е. бурит разведочные и/или эксплуатационные скважины), но не стоит на ногах на дне океана; вместо этого он плавает на поверхности моря.

Полупереходник. Как и у самоподъемного устройства, у него есть вышка, вертолетная площадка, краны и т. д. Обратите внимание, что у него нет опор. Вместо этого он поддерживается двумя плавучими «понтонами». Он удерживается на месте несколькими (гребные винты и крыльчатки , как на корабле), которые управляются компьютерной системой, известной как система динамического позиционирования или DPS. Полупогружные аппараты в значительной степени зависят от балластировки, чтобы подниматься и опускаться в воду, поскольку у них нет опор, как у домкрата. Обычно они намного больше и дороже в аренде, чем самосвалы. Они способны бурить гораздо глубже, чем самоподъемная буровая установка.

Буровое судно

Буровое судно имеет буровую вышку, очень похожую на полуавтоматический или самоподъемный, но построено как судноБуровое судно также является ПБУ. Он похож на полуподводную лодку тем, что больше самоподъемного, не имеет опор и может бурить на большей глубине. Он отличается от полусубмарины тем, что выглядит как корабль с вышкой наверху. Поэтому он более гидродинамический и способен преодолевать большие расстояния и маневрировать на месте без буксировки.

Вертолет

Люди прибывают и уходят на лодках или вертолетах. Вертолеты обычно организуются нефтегазовой компанией, контролирующей нефтяное месторождение, и распределяются между несколькими буровыми подрядчиками и всеми их субподрядчиками. Рейсы могут быть несколько раз в день, но в некоторых районах они могут быть столь же редкими, как один раз в неделю. Все упомянутые выше суда обычно имеют на борту вертолетную площадку.

О морских буровых и самоподъемных буровых установках можно узнать гораздо больше, но теперь вы знаете кое-что о:

- Как работает отрасль

- Кто в ней работает, включая примеры компаний

- Три разных типа ПБУ и основные сходства и различия между ними

- Как ориентироваться на СПБУ

- Системы, которые вы найдете на борту СПБУ.

(Между прочим, вы найдете все эти системы, кроме опор и домкратной системы, на полуподводных лодках и буровых кораблях.)

(Между прочим, вы найдете все эти системы, кроме опор и домкратной системы, на полуподводных лодках и буровых кораблях.) - Кто работает на самоподъемной буровой установке и чем занимается. (Между прочим, вы найдете всех этих людей на полуподводных лодках и буровых кораблях, хотя обычно команды будут больше.)

- Схема сцепки и вахты обычно работала людьми на борту. Это делает их совершенно уникальными, поскольку играет большую роль в определении их образа жизни, семейной жизни и даже их увлечений.

- И еще несколько сооружений/сосудов, которые вы можете увидеть на нефтяном месторождении.

Бенджамин не только заботится о программной системе технического обслуживания и цепочки поставок бурового подрядчика Shelf Drilling, но и является основателем и директором Templato, потрясающего мобильного и облачного приложения, которое упрощает проверку морских активов.

Приложение Templato для Android и iOS может помочь с осмотром домкратного механизма, осмотром EX, осмотром DROPS и Derrick, осмотром подъемного механизма (LGI), оценкой состояния крана (CCE), отчетами о магнитопорошковом контроле (MPI) и многим другим. Это экономит ваше время, а время – деньги. Это помогает вам выявлять тенденции, которые могут сэкономить вам время простоя и сэкономить еще больше.

Это экономит ваше время, а время – деньги. Это помогает вам выявлять тенденции, которые могут сэкономить вам время простоя и сэкономить еще больше.

Посмотрите наше двухминутное видео:

Читайте наш блог Templato. Поставьте нам лайк на фейсбуке. Следите за нами в Twitter, LinkedIn и Google Plus. Посетите наш веб-сайт или напишите нам, чтобы узнать больше.

Надлежащая подготовка площадки и установка оборудования — Журнал водяных колодцев

Оба заслуживают полного внимания для безопасной эксплуатации продуктивной и эффективной рабочей площадки.

Майк Прайс

Слишком тесные буровые площадки вынуждают компании устанавливать оборудование по-другому. Фото предоставлено компанией Partridge Well Drilling Co. Inc. в Джексонвилле, Флорида.Часто говорят, что искусство установки буровой установки и предшествующая надлежащая подготовка площадки зависят от площадки. Нет двух одинаковых сайтов.

Поскольку промышленность предлагает ресурсы по безопасности, в которых излагаются основные рекомендации по мобилизации, подготовке и демобилизации (см. заштрихованную рамку ниже), эти навыки чаще всего приобретаются на месте. Так было на протяжении поколений и, несомненно, будет продолжаться для будущих специалистов по системам водяных скважин.

заштрихованную рамку ниже), эти навыки чаще всего приобретаются на месте. Так было на протяжении поколений и, несомненно, будет продолжаться для будущих специалистов по системам водяных скважин.

Джо Карри, CWD, владелец Joe Curry Well Drilling Inc. в Холли, штат Мичиган, изучил эти основы безопасности более 30 лет назад, работая на буровой установке Cyclone No. 5, смонтированной на прицепе. Карри не забыл те дни.

«Парень, который научил меня сверлить, сказал, что настройка буровой установки — это настоящее искусство, и к ней нужно относиться соответственно», — говорит Карри.

Обследование рабочей площадки, которое обычно упускается из виду или которому не уделяется достаточного внимания, имеет решающее значение для безопасности, а также производительности и эффективности. Эта информация помогает определить настройку оборудования.

«Потратив больше времени на инспекцию участка и процесс настройки, вы сможете сэкономить время на работе в целом», — резюмирует Мерритт Партридж, вице-президент компании Partridge Well Drilling Co. Inc. в Джексонвилле, Флорида. «Мы фотографируем каждую площадку перед мобилизацией оборудования».

Inc. в Джексонвилле, Флорида. «Мы фотографируем каждую площадку перед мобилизацией оборудования».

Партридж, президент Национальной ассоциации подземных вод 2020 года, поручает своим бригадам посетить все места бурения и ликвидации скважин, прежде чем мобилизовать свое оборудование. Если они узнают, что что-то изменилось с момента первого посещения, они снова зайдут на сайт.

«Подготовка площадки помогает всем — от высшего руководства до помощника бурильщика. Когда работа плохо спланирована или возникают проблемы с настройкой, это может создать проблемы для всех, кто в ней участвует», — говорит Партридж.

В этой статье рассматривается продумывание подготовки площадки и правильная установка буровой установки, также известная как блокировка и опора.

Ресурсы по безопасности NGWA

Книжный онлайн-магазин NGWA предлагает полезные ресурсы по безопасности, относящиеся к этой статье, в том числе Типовое руководство по охране окружающей среды и технике безопасности , Процедуры бурения скважин , Совещания по безопасности для индустрии подземных вод и Искусство водяных колодцев . Нажмите, чтобы просмотреть другие источники безопасности от NGWA.

Нажмите, чтобы просмотреть другие источники безопасности от NGWA.

«Хорошая подготовка рабочего места начинается задолго до того, как вы мобилизуете свое оборудование»

Партридж говорит, что подготовка рабочего места является одной из наиболее обсуждаемых тем на собраниях компании по безопасности. Обсуждаются:

- Утилита находит

- Накладные расходы

- Подземная электростанция

- Проблемы с доступом к сайту

- Буксировка оборудования на рабочем месте и вне его

- Движение (автомобили или люди)

- Оставление и хранение оборудования без присмотра

- Хорошая уборка.

«Хорошая подготовка площадки начинается задолго до мобилизации оборудования, — говорит он.

Как и многие другие работники отрасли, Партридж сталкивался со слишком тесными участками, что вынуждало его компанию устанавливать оборудование по-другому. Это создает сценарии, которые «выходят за рамки нормы».

Многие называют установку буровой установки искусством. Фото предоставлено компанией Pure Water Well Drilling Inc. в Лачине, штат Мичиган.

Фото предоставлено компанией Pure Water Well Drilling Inc. в Лачине, штат Мичиган.«Обычно именно тогда возникают проблемы. Отсутствие места для работы — это проблема безопасности», — говорит он.

Даже при посещении объекта до мобилизации оборудования Партридж говорит, что иногда трудно полностью понять все вопросы установки, пока буровая установка не будет на месте.

«На большинстве этих площадок у нас очень мало выбора в отношении расположения скважин, но, оглядываясь назад, мы могли бы потратить больше времени на фазу установки после того, как буровая установка была на месте», — говорит Партридж.

Оглядываясь назад, Партридж говорит о сайтах, которые вызвали проблемы, которые они могли бы исправить:

- Правильное ведение хозяйства

- Обеспечение платформы для передвижения бригады по рабочей площадке

- Дополнительные домкраты

- Лучшее обслуживание планов движения.

Независимо от объема работ, фотографии, сделанные до мобилизации бурового оборудования, дают всей его бригаде возможность увидеть место до прибытия. Затем они могут задавать вопросы и решать любые проблемы, которые у них есть, до настройки, что позволяет им загрузить надлежащее оборудование.

Затем они могут задавать вопросы и решать любые проблемы, которые у них есть, до настройки, что позволяет им загрузить надлежащее оборудование.

Бурение колодцев с куропаткой обычно занимает около 30 минут на месте со своим геодезистом, чтобы разметить большинство колодцев. Компания просит инспектора заполнить форму на нескольких страницах, в которой излагается работа и связанные с ней опасности. Бурильщик проверяет эту форму, а затем мобилизует ее с помощью соответствующего оборудования и материалов.

Приказано бурить там, где стоит кол, иногда требуется непредвиденная подготовка площадки. Фото предоставлено компанией Potts Drilling Inc. в Бозмане, штат Монтана. «Скважина, которую мы бурим чаще всего, — это 4-дюймовая скважина водоносного горизонта Флориды, плюс-минус 600 футов», — говорит Партридж. «Обычно у нас уходит полдня на установку буровой установки. Обычно бурение таких скважин занимает около четырех дней, если все идет хорошо. Правильная настройка помогает работать без сбоев. Неправильная настройка может создать угрозу безопасности и неэффективность».

Неправильная настройка может создать угрозу безопасности и неэффективность».

«Сделайте это хорошей, работоспособной и эффективной площадкой»

В идеальном мире Дэйв Поттс и его команда выполняли бы все необходимые подготовительные работы на площадке, а не генеральный подрядчик/экскаватор.

«Мы появлялись с землеройным оборудованием и работали на площадке, чтобы сделать ее работоспособной, потому что мы знаем, что нам нужно, чтобы сделать ее хорошей, работоспособной и эффективной», — говорит Поттс, президент и совладелец Potts Drilling. Inc. в Бозмане, штат Монтана, «но в то же время мы не всегда можем это получить».

Во всех предложениях Поттс указывает, что площадка должна способствовать безопасному и эффективному бурению. Он также взимает плату за любые дополнительные посещения сайта после первоначального.

Если столб для колодца, который был установлен генеральным подрядчиком, трудно обнаружить (см. фото) и необходимы дополнительные земляные работы, Potts взимает плату за расчистку мусора, снега или чего-либо еще.

Если сайт ему не нравится, Поттс ведет беседу с покупателем.

«Я говорю им, что наша эффективность будет снижена, и мы корректируем стоимость отснятого материала, или, если работа превышает ожидаемые сроки, мы будем взимать почасовую ставку за это дополнительное время», — говорит Поттс. «Таким образом, это возлагает бремя ответственности на заказчика или генерального подрядчика».

Поттс, президент Ассоциации бурильщиков водяных скважин Монтаны в 2017–2018 годах, говорит, что одним из самых неприятных аспектов подготовки площадки является то, что домовладельцы отказываются разрешать вырубку своих деревьев, что значительно усложняет его работу. «Если нам придется обойти это, сможем ли мы? Иногда. Но это невероятно, какая это проблема».

Другой частью идеального мира Поттса было бы участие в проекте инженерной фирмы по строительству нового жилого колодца. Планирование колодца и септической системы в компьютерной модели предполагает, что они будут находиться на равнине, говорит Поттс, но работа в гористой местности редко бывает плоской.

Планирование колодца и септической системы в компьютерной модели предполагает, что они будут находиться на равнине, говорит Поттс, но работа в гористой местности редко бывает плоской.

«Один из первых вопросов, который я когда-либо обсуждаю с кем-то на строительной площадке, — это вопрос о том, как будет функционировать этот колодец через год, 10 лет, 20 лет, 40 лет?» — говорит Поттс. «Сможете ли вы получить здесь сервисную буровую установку, чтобы вытащить насос из этой скважины? И дело не в том, произойдет ли это, а в том, когда это произойдет».

Рекомендуется использовать хорошую древесину, выровняв участок перед началом нарезки.Чтобы правильно закончить работу, важно уделить достаточно времени безопасному и тщательному демобилизации с площадки. Поттс вспоминает, как слышал о ремонтной вышке другой компании, которая после того, как отключили насос, вернулась на дорогу, но что-то пошло не так — буровая вышка все еще была поднята.

«Я не знаю, сколько линий электропередач он разрушил, — говорит Поттс. «Это как, правда? Как можно пропустить что-то подобное? В ту минуту, когда я скажу, что со мной этого никогда не случится, это произойдет со мной».

«Это как, правда? Как можно пропустить что-то подобное? В ту минуту, когда я скажу, что со мной этого никогда не случится, это произойдет со мной».