Мобильная линия производства пеллет, мобильная установка для производства пеллет, цена

Мобильная линия производства пеллет

Производительность до 500 кг/ч

Небольшая мобильная линия производства пеллет, разработанная специально для малых производств гранул. Она эффективна, как в производстве топливных гранул, так и при получении гранул, используемых для агроцелей.

В этой линии компактно расположено все необходимое оборудование для гранулирования: Молотковая дробилка, циклон, бункер-дозатор, шнековый транспортер, пресс-гранулятор, вибро-сито, конвейер, электрический шкаф управление. Установка скомпонована на одной платформе.

Мобильная установка для производства пеллет объединяет в себе следующие функции: измельчение, гранулирование и транспортировка. Благодаря этому улучшается эффективность производства и снижается себестоимость продукции. Управление всей линией может осуществлять один оператор.

Техгологический процесс

Измельчение: Измельчитель укомплектован 15 молотками, подходит для измельчения материалов до 20 мм в диаметре, размер фракции на выходе 3-5 мм

Пневмо транспорт: Включает в себя вентилятор 2,2 кВт, трубы и циклон. Служит для транспортировки измельченного сырья в бункер. Система пневмотранспорта связана с вибрационным ситом и конвейером готовой продукции, что бы удалить пыль с этих участков

Накопительный бункер-дозатор: имеет объем 1 м, изготовлен из стали 2,5 мм, с двух сторон бункера находятся смотровые окна. Лопасти ворошителя приводятся в действие двигателем мощностью 0,75 кВт. Максимальное заполнение бункера 800 мм от дна

Шнековый транспортер: располагается в нижней части бункера, применяется для подачи смешанного материала в гранулятор, диаметр 112 мм, длина 1023 мм. Приводится в движение мотором 0,18 кВт с преобразователем частоты вращения 30 ~ 60 Гц.

Гранулирование: Пресс -гранулятор с плоской матрицей может производить 0,4 тонны древесных гранул в час диаметром 6-8 мм, при использовании чистого опила. Есть возможность подключения системы добавления воды, для регулирования влажности измельченного сырья.

Просеивание: Вибрационное сито имеет отверстия 3,5 х 3,5 мм и мотор 0,37 кВт, размер сита может быть изменен в соответствии с пожеланиями заказчика. К просеивателю подводятся трубы для удаления пыли.

Скребковый транспортер готовой продукции: Имеет цепной привод, общие размеры 2436х437х484 мм. Длина данного транспортера может быть увеличена путем добавления, связующих и дополнительных элементов. 5 уровней регулирования высоты и наклона транспортера.

Цена мобильной линии производства пеллет

Характеристики и цена

| Показатель | Ед. изм. | ||||

| 1 | Сырье: | опил, солома, шелуха, скорлупа | |||

| 2 | Диаметр пеллет: | мм | 6 -12 | ||

| 3 | Производительность: | кг/ч | |||

| 4 | Мощность: | кВт | |||

| 5 | Габаритные размеры: | мм | |||

| 6 | Цена: | EUR | |||

Запасные части

| № | Наименование | Кол-во | Цена, EUR | Сумма, EUR | |

| 1 | Молотковая дробилка | молотки | 15 | ||

| экран | 1 | ||||

| 2 | Пресс- гранулятор | Матрица | 7 | ||

| Ролики | 1 | ||||

| Обечайки | 2 | ||||

| 3 | Вибросито | Подшипник без внутреннего кольца | 2 | 799,57 | |

| Пружина | 2 | 27,13 | |||

| 4 | Подшипник | 4 | 11,42 | ||

| Подшипник | 2 | 38,55 | |||

| Скребок | 33 | 20,13 | |||

| Цепь | 1 | 89,95 | |||

| Итого: | |||||

Получить коммерческое предложение:

budetteplo.ru

Линия WRB-5 для производства пеллет (топливных гранул) производительностью 5000 кг/час

Пеллеты являются частью натурального круговорота СО2 в окружающей среде. Пеллеты являются экологически чистым топливом, так как при их сгорании выделяют ровно столько СО2, сколько было впитано деревом при его росте (закрытый углеродный обмен), в отличие от угля и т.д. Т.е. при сжигании пеллет количество выделяемого углекислого газа в атмосферу не превышает объем выбросов, который образовался бы путем естественного разложения древесины.

Пеллеты (пилеты, пеллетс, древесные топливные гранулы) представляют собой цилиндрической формы прессованные отходы древесного производства. За рубежом пеллеты широко используются в качестве топлива для автоматизированных котелен, как бытового, так и промышленного уровня, за счет того, что имеют значительную экологическую составляющую, обладают теплотворной способностью, сопоставимой с углем, и сравнительно дешевы. Размеры пеллет обычно 6-8 мм в диаметре и 5-70 мм длинной, в зависимости от используемого сырья и качества производства пеллет. Влажность пеллет составляет 7-10%, что позволяет их с успехом использовать в пиролизных котлах (правда, после небольшой доработки последних). Плотность пеллет 1,5, поэтому, пеллеты тонут в воде. Пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает экологическую чистоту топлива. Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Сырьём для производства пеллет могут быть как деловая древесина, так и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. В зависимости от используемого сырья, пеллеты отличаются по цвету. Сырье от вторичной переработке древесины (изготовление мебели, окон и т.д.) чище, и пеллеты имеют бело-желтый цвет, однако тут возникает вопрос наличия примесей от ДСП или других искусственных материалов, применяемых в производстве мебели, и в этом случае, об экологической составляющей говорить уже не приходится. Косвенным признаком хим. примесей может являться наличие красной окалины на колосниках котла после сгорания таких пеллет. Для производства 1 тонны пеллет требуется примерно 5 — 7 м3 насыпных кубических метров опилок естественной влажности. Расход сырья зависит в зависимости от содержания влаги и пылевой фракции. Вода удаляется при сушке и сырье теряет до 50% своего веса. Для производства качественных пеллет содержание коры должно быть не более 17%.

Пеллеты доставляются конечному потребителю, упакованные в пластиковые мешки весом 20-50 кг. Некоторые клиенты предпочитают пеллеты, упакованные в биг-беги – кубические пластиковые мешки размерами примерно 1х1 метр или подобные.

Дисковая дробилка — 1 шт

Ленточный транспортер — 1 шт.

Молотковая дробилка – 1 шт.

Шнековый транспортер — 1 шт.

Циклон — 1 шт.

Воздуховод — 1 шт.

Вентилятор — 1 шт.

Ковшеобразный конвейер — 1 шт.

Шнековый транспортер — 1 шт.

Cушильный аппарат роторного (барабанного) типа — 1 шт.

Печь – 1 шт.

Камера топочных газов — 1 шт.

Шнековый транспортер — 1 шт.

Вентилятор — 1 шт.

Циклон — 1 шт.

Воздуховод — 1 шт.

Ковшеобразный конвейер — 1 шт.

Магнитный сепаратор — 1 шт.

Роторный распределитель — 1 шт.

Промужуточный бункер — 3 шт.

Шнековый конвейер — 3 шт.

Кондиционер — 3 шт.

Гранулятор — 3 шт.

Ленточный транспортер — 1 шт.

Ковшеобразный конвейер — 1 шт.

Охладитель гранул — 1 шт.

Автоматическая упаковочная машина — 1 шт.

Установка для сшивания мешков — 1 шт.

Ленточный транспортер — 1 шт.

Циклон — 1 шт.

Вентилятор — 1 шт.

Воздуховод — 1 шт.

Панель оператора — 1 шт.

Вентиляция и очистка воздуха — 1 шт.

Металлоконструкции — 1 шт.

Воздушный компрессор (0,6 м3; 5,5 КВт) – 1 шт.

Парогенератор для кондиционеров грануляторов (производительностью 300 кг/час пара) – 1 шт.

Рекомендуемый период работы линии в сутки — 20 часов. Производительность линии: 5000 кг в час (5 т/ч). В одной смене 3-4 человека. В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Рабочее пространство, необходимое для установки и использования линии – 600 м2. Высота линии: 8,5 м

Допустимо размещение оборудования по подготовке сырья на улице под навесом. При наличии меньших площадей, возможно персональное размещение оборудования.

Замена матрицы и роликов необходимо осуществлять через каждые 2000 часов работы.

Установочная мощность: 615 кВт.

www.v-hold.ru

Оборудование для производства пеллет из опилок

Оборудование для производства пеллет из опилок различается производительностью и составляющими производственной линии. Спрос на гранулированное топливо, увеличившийся в последнее время, заставил производителей закупать специальное оборудование. По причине большого числа предприятий, занимающихся обработкой дерева, лучшей основой для изготовления пеллет являются опилки.

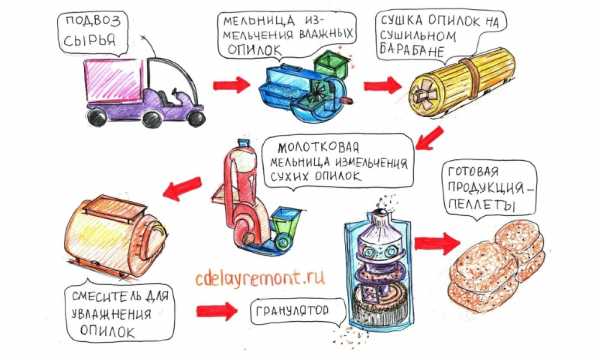

Заготовка сырья и его переработка

При закупке сырья для изготовления пеллет внимание стоит уделить качеству сырьевого материала, на основе которого будет выбираться способ изготовления. Слишком влажное сырье требует увеличения энергозатрат на просушивание. Крупное нуждается в дополнительном измельчении, что также увеличивает энергозатраты. Смешанные опилки нескольких пород деревьев уменьшают эффективность процесса изготовления пеллет, а при большом количестве в опилках содержания коры, трухи старых деревьев понижается качество выпускаемой продукции. В результате снижается доходность бизнеса. В связи с этим на стадии планирования подобного бизнеса стоит оценить качество сырья, так как оно влияет на расходы и доходы всего бизнеса в целом.

Первым шагом к изготовлению топливных гранул является измельчение всех древесных отходов, так как на производство они поступают в разногабаритном состоянии. В сырье могут попасть щепки, кора, кусочки брусков. Для измельчения используются молотковые мельницы декового типа. Они предназначены для обработки древесных отходов с влажностью до 80%.

Мельницы исключают возможность прилипания сырья к внутренним элементам оборудования. В итоге должны получиться мелкие опилки, в 2 раза меньше исходных.

Увеличивают количество расходов следующие характеристики сырья:

- Преобладание коры и щепок, нуждающихся в дополнительной сепарации.

- Наличие чужеродных предметов в виде песка, мелких камней, земли. На производстве потребуется установить специальные улавливатели для отбора сырья.

- Наличие опилок разных пород деревьев.

Оборудование для сушки полученных опилок

Для сушки полученных опилок необходимо приобрести сушильные барабаны, которые снижают влажность сырья до 8%. Транспортировка опилок до сушильного аппарата производится шнеками. Затруднения могут возникнуть в случае попадания крупных элементов между деталями устройства, здесь поможет использование пружинных или спиральных транспортеров.

Сушильная линия представлена следующим оборудованием:

- газогенератор;

- сушильное устройство;

- циклон, принимающий высушенный материал;

- бункер, подающий нужное количество опилок в сушильный аппарат;

- циклоны, очищающие от пыли и мелких частиц;

- дымосос, контролирующий прохождение воздуха сквозь сушильное устройство и циклоны;

- шнек, транспортирующий сухие опилки в накапливающий бункер;

- щиты автоматизации производственной линии.

При наличии относительно крупных размеров полученного сухого материала применяют опять молотковые мельницы, предназначенные для измельчения частиц с невысокой влажностью. Основной характеристикой данного устройства является продуктивность работы, отличающаяся скоростью подаваемого сырья и созданием давления для транспортировки его в принимающий бункер.

При пересушивании сырья проводят добавочное увлажнение.

Оно производится с помощью подачи пара или распылением воды. Для своевременного выявления недостатка влажности стоит периодически проверять уровень влажности сырья с помощью специальных анализаторов.

От грануляторов до упаковщиков

Главный процесс переработки опилок начинается в грануляторе. Для основного производственного процесса требуются прессы с плоским или круглым матричным типом. Первые применяются для обработки твердого материала, вторые — для более хрупких отходов. Функционирование пресса начинается с движения катков по матричной плоскости. Они вытесняют утрамбованные опилки через специальные отверстия, образовывая небольшие пеллеты цилиндрической формы.

Для того чтобы полученные гранулы не разрушились в упаковке до исходного состояния, стоит их охладить. Для этого используются прямоточные колоны, которые производят охлаждение с помощью подачи внешнего воздуха через готовые пеллеты. Далее в производстве используют подвесные весы, оснащенные тензодатчиками, которые контролируют вес упаковываемого товара.

Производственные линии

Изготовление пеллет в разных объемах различается количеством и продуктивностью используемого оборудования. Для создания небольшого объема древесных гранул для частного дома применяется мини-установка. Изготовление гранулированного топлива из опилок в промышленных масштабах требует более серьезного оборудования с полной комплектацией и высокой производительностью.

Производственные линии:

- Гранулятор с небольшой производительностью (до 120 кг/ч). Мини-линия состоит из оборудования для предварительной и дополнительной сепарации материала, просушивания сырья, увлажнения, охлаждения и упаковки. Транспортировка опилок в бункер производится вручную. Преимуществами подобного устройства являются низкое энергопотребление, возможность работы в любое время. Плюсом данной мини-линии можно считать и возможность изготавливать при необходимости комбикорм в гранулах. Среди недостатков можно выделить отсутствие дозировки сырья, отсутствие постоянного источника сырья с нужными характеристиками и небольшой срок эксплуатации.

- Мини-линия с производительностью до 500 кг/ч. Эта производственная сеть раздроблена на две зоны: зона подготовки первичного сырьевого материала и зона гранулирования. Для первой зоны необходимо наличие таких устройств, как щепорез, предназначенный для предварительной сепарации сырья; сепаратор, отсеивающий чужеродные предметы; молотковая дробилка; аэродинамическая сушилка и шнеки для подачи сырья. Для гранулирования применяются бункер, станок для производства пеллет, охладитель и пневмотранспрот, подающий готовые пеллеты на циклон бункера-накопителя. Положительными моментами данной мини-линии являются практически полная ее комплектация, переработка почти всех древесных отходов и достаточно быстрая окупаемость при условии стабильной поставки сырьевого материала или при переработке отходов собственной деревообрабатывающей деятельности. Отрицательные моменты заключаются в недостаточно качественной просушке сырья и отсутствии увлажнителя, что снижает качество готовых древесных гранул.

- Линии для изготовления гранул в промышленных масштабах от 1000 кг/ч. Отличается данный тип производственной линии абсолютно полной комплектацией оборудования. В отличие от предыдущей линии для просушивания сырья здесь применяется барабанное сушильное устройство, что обеспечивает качественную просушку на подготовительном этапе. Все оборудование отличается большой производительностью и возможностью автоматизации процесса образования гранулированного топлива.

Прибыльность производства и затраты

Окупаемость и возможность получать чистый доход зависят от следующих показателей:

- эффективность деятельности;

- затраты на электроэнергию и зарплату рабочим;

- затраты на оборудование и сырье.

Расходы на оборудование влияют на прибыльность производства не только на стадии приобретения, но и на стадии его использования. Качественное оборудование с высокой производительностью эксплуатируется достаточно долго и меньше потребляет энергии. Качество оборудования определяется характеристиками материалов, из которых оно сделано, и честностью производителя. Для уменьшения вероятности поломки оборудования и исключения частого ремонта стоит тщательно изучить все предлагаемые линии, выбрать лучшего производителя и составить договор не только о поставке, но и об обслуживании оборудования.

Пеллеты сегодня применяются не только для отопления домов и заводов. Они зачастую заменяют топливо на электростанциях. Его используют даже для заправки автомобилей, причем они в несколько раз снижают расход использования твердого топлива. Пеллеты являются экологически чистым топливом, не выделяющим при использовании токсичных веществ. Потребности в использовании такого топлива стремительно растут, поэтому бизнес по производству пеллет в скором времени окажется очень прибыльным.

pikucha.ru