Механизм подъёма башенного крана, проектирование тележки и механизма её передвижения | Краны

Санкт-Петербургский политехнический университет Петра Великого

Институт металлургии, машиностроения и транспорта

Кафедра транспортных и технологических систем

Курсовой проект по дисциплине «Проектирование подъёмно-транспортных, строительно-дорожных средств и оборудования»

2017

Исходные данные

Грузоподъёмность Q = 10^4 kg,

Вылет стрелы Rmax = 24 m,

Вылет контрстрелы R = 8 m,

Грузовой момент M_Q = 103 kN∙m,

Число оборотов поворотной части в минуту n = 0.5 об/мин,

Скорость механизма передвижения Vper = 0.7 m/s,

Скорость подъёма груза Vpod = 0.5 m/s,

Высота подъёма h = 30 m

Графическая часть содержит компоновку механизма передвижения и механизма подъёма, а также чертёж тележки и её сечения

Оглавление

1. Проектирование механизма подъёма 3

1.1. Выбор полиспаста. 3

1.2. Выбор каната по разрывному усилию 3

1.3. Выбор блоков 3

1.4. Выбор двигателя 5

1.5. Выбор редуктора 6

1.6. Выбор муфт 6

1.7. Выбор тормоза 7

1.8. Проверка двигателя по времени пуска 7

1.9. Подшипники качения в опорах барабана 7

1.10. Параметры зубчатой муфты 10

1.11. Расчёт болтового соединения зубчатого венца и торца барабана 10

1.12.Расчет оси барабана на усталость 11

1.13.Проверка угло схода каната с барабана 14

2. Проектирование механизма передвижения тележки 14

2.2. Проектировочный расчёт 16

2.3.Ветровая нагрузка 17

2.4.Статическое сопротивление движению 17

2.5. Выбор тягового каната 22

2.6. Выбор двигателя 22

2.7.Подбор диаметра барабана и блоков 23

2.8. Выбор редуктора 24

2.9. Выбор муфт 26

2.10. Выбор тормоза 28

2.11. Проверка двигателя механизма передвижения на кратковременную перегрузку 28

3. Проектирование сечения тележки 29

3.1. Расчёт сечения тележки 29

3.2. Выбор подшипников крюка и блоков 31

3.3. Расчёт траверсы 32

Литература 35

Состав: Мех-м подъёма, Мех-м передвижения, Тележка, Пояснительная записка с расчётами

Софт: КОМПАС-3D 16

vmasshtabe.ru

Устройство башенных кранов

Оглавление

Введение

Устройство башенных кранов

Механизм передвижения

Механизм поворота

Механизм изменения вылета и выдвижения башни

Механизм подъема

Металлоконструкция башенного крана

Приборы безопасности башенного крана

Заключение

Список литературы

Введение

Башенные краны, являясь универсальными монтажными машинами, применяются для монтажа высоких и протяженных сооружений там, где могут быть использованы стреловые самоходные гусеничные и пневмоколесные краны.

Основные преимущества башенных кранов:

1) стрела высоко крепится к башне крана, обычно выше отметки монтируемых конструкций, что позволяет подавать их в любую точку обслуживаемой территории в любой последовательности;

2) большая грузоподъемность при больших вылетах стрелы;

3) простота перемещения крана;

4) четкая организация монтажной площадки.

Недостатками башенных кранов являются длительность и трудоемкость монтажа и демонтажа, сложность транспортирования их с площадки на площадку и высокая стоимость путей. Все это значительно повышает стоимость эксплуатации крана и сокращает полезное время его работы. Современные модели башенных кранов предусматривают перевозку кранов при наименьшем демонтаже узлов и возможность быстрого монтажа и демонтажа без применения дополнительных механизмов.

Большое разнообразие типов кранов затрудняет их эксплуатацию. Для устранения разнотипности утвержден типаж башенных кранов единого ряда типа КБ. В основу типажа положен грузовой момент. Типаж включает краны КБ-4; КБ-16; КБ-25; КБ-40; КБ-60; КБ-100;’КБ-160 и КБ-250 (где цифрой обозначен грузовой момент, т. е. произведение максимального веса поднимаемого груза на вылет, ему соответствующий, в тс-м).

Краны типа КБ изготовляют из унифицированных узлов, выпускаемых специализированными заводами. В настоящее время выпускают краны КБ-60, КБ-100 и КБ-160.

По грузоподъемности башенные краны подразделяются на три группы: – для подъема легких грузов — менее 5 т, с грузовым моментом до 60 тс-м; – для подъема средних грузов — от 5 до 25 т, с грузовым моментом до 300 тс-м; – для подъема тяжелых грузов — более 25 т, с грузовым моментом более 300 тс-м.

Башенные краны получили массовое распространение в строительстве.

По назначению башенные краны делят на:

а) краны малой мощности грузоподъемностью до 5 т для обслуживания малоэтажного гражданского строительства;

б) краны средней мощности грузоподъемностью от 5 до 25 г для обслуживания многоэтажного гражданского и промышленного строительства;

в) краны большой мощности грузоподъемностью 25—75 т, а иногда и до 100 т для монтажа сборных элементов конструкции в гидростроительстве и промышленном строительстве.

В гидротехническом строительстве башенные краны малой мощности применяют для обслуживания вспомогательных работ; краны средней мощности используют преимущественно как краны-бетоноукладчики для подачи бетонной смеси бадьями в блоки бетонирования при возведении монолитных бетонных сооружений; краны большой мощности используют в качестве монтажных кранов при возведении сооружений из сборного железобетона.

Монтажные большегрузные башенные краны особенно эффективны для обслуживания строительства низконапорных гидроузлов с весом сборных элементов до 70—80 т и даже 100 т; они перемещаются с обеих сторон сооружения.

Устройство башенных кранов

Башенный кран – поворотный кран со стрелой, закрепленной в верхней части вертикально расположенной башни (рис. 1). Основные параметры башенного крана: грузоподъемность, вылет, высота подъема груза, глубина опускания груза, скорость подъема (опускания) груза, скорость поворота башни, скорость перемещения крана.

Существует множество типов башенных кранов. Они нашли широкое применение при строительстве зданий и сооружений в производстве погрузочно-разгрузочных работ. Башенный кран состоит из следующих основных узлов: башня, ходовая рама с колесами, опорно-поворотное устройство, поворотная платформа с грузовой и стреловой лебедкой, с противовесом; механизм поворота и электрооборудования, механизм подъема груза, механизм для изменения вылета, механизм передвижения крана и т.д.

Рис. 1. Башенные краны

а – быстромонтируемый кран на винтовых опорах РБК-2-20; б – кран на рельсовом ходу КБ-504А: 1 — ходовая рама; 2 — опорно-поворотное устройство; 3 — поворотная платформа; 4 — механизм поворота; 5 — грузовая лебедка; 6 — стреловая лебедка; 7- противовес; 8 — башня; 9 — кабина; 10 — стреловой расчал; 11 — тележечная лебедка; 12 — стрела; 13 — грузовая тележка; 14 — крюковая подвеска.

Все башенные краны имеют башню, что подразумевается уже самим их названием, и стрелу; эти башни и стрелы бывают самыми разнообразными. Башня крана – как бы его остов, который служит для поддержания стрелы на определенной высоте, а также для передачи нагрузок со стрелы на ходовую раму и крановые пути. Башню изготовляют из металлических уголков или труб, иногда бывают башни, выполненные в виде сплошной трубы. В вертикальном положении башни крепятся на портал или шарнирно с помощью подкосов.

У ряда кранов высота башни при необходимости может меняться с помощью выдвижных секций (телескопические и наращиваемые башни). Существуют краны с башней, которая складывается в боковом направлении с помощью монтажного полиспаста. Такой тип башни особенно удобен при транспортировке крана с одного объекта на другой. Если башня крана – его корпус, то стрела – его рука, с помощью которой кран дотягивается до нужного предмета, находящегося от него на определенном расстоянии. Стрелы крепят к верхней части башни. Они бывают подъемными или балочными.

Преимущество подъемных стрел заключается в сравнительно малом их весе и размерах, меньшей трудоемкости монтажа и перевозки. Краны с подъемными стрелами наиболее распространены в строительстве. Недостатком подъемных стрел является то, что для изменения вылета крюка нельзя горизонтально переместить груз, поэтому необходимо производить поворот и передвижение крана: Стрелы бывают подвесные, подвесные с гуськом, подвесные со стойками, молотовидные. Больше всего из них распространены подвесные подъемные стрелы. Так же, как и башни, стрелы изготовляют из уголков или труб большого диаметра. Решетчатые конструкции из труб легки, прочны, способны выдерживать большие ветровые нагрузки. Балочные стрелы бывают подвесные и молотовидные. Последние менее распространены из-за довольно значительного веса и больших габаритов. Нижний пояс подвесной балочной стрелы представляет собой двутавровую балку, по которой перемещаются катки грузовой тележки, необходимой для подвешивания и перемещения грузов.

Важный элемент башенного крана – ходовая рама для передачи действующих нагрузок на крановые пути. У кранов с неповоротными башнями ходовые рамы выполнены в виде закрытого шатрового или открытого П-образного портала. У большинства кранов, имеющих неповоротную башню, ходовая рама – шатровая, выполненная в форме усеченной пирамиды. В кранах с поворотными башнями действующие на кран нагрузки передаются на ходовую раму через опорно-поворотное устройство, размещенное в верхней части рамы, и с нее – на крановые пути. Через опорно-поворотное устройство у мобильных кранов башня соединена с ходовой рамой. Само по себе опорно-поворотное устройство необходимо для обеспечения вращения поворотной части башенного крана относительно неповоротной части и для передачи нагрузок с поворотной части на неповоротную. Это устройство расположено на поворотной платформе крана.

В верхней части башни находится оголовок, который жестко соединен с башней или связан с нею с помощью опорно-поворотного устройства. На противовесной консоли, расположенной со стороны, противоположной стреле, размещены противовесы, а также грузовая, стреловая и тележечная лебедки. На башенных кранах с поворотной башней вместо противовесной консоли устанавливают более простые по конструкции распорки, предназначенные для отвода от башни ветвей стреловых канатов. На распорках крепят только блоки стрелового расчалю и грузового каната. Железобетонные блоки балласта и блоки противовеса нужны для повышения устойчивости крана как в рабочем, так и в нерабочем состоянии. В кранах с неповоротной башней противовес располагают на конце противовесной консоли, а в кранах с поворотной башней — на поворотной платформе.

Механизм передвижения

Механизмы передвижения различных кранов существенно отличаются друг от друга; их компоновка во многом зависит от типа и характера ходового оборудования. Ходовое оборудование бывает автомобильное, пневмоколесное, гусеничное, шагающее и рельсовое. Передвижные башенные краны выпускаются на рельсовом и автомобильном ходу. Приставные краны не имеют механизма передвижения. Башенный кран на автомобильном ходу (например, АБКС-5) во время работы вывешивается на опорах и передвигаться не может.

Как правило, башенные краны опираются на рельс четырьмя, восемью, двенадцатью, а тяжелые – 32 колесами. При наличии восьми или большего числа колес их объединяют в ходовые балансирные (рычажные) тележки. Это делают для того, чтобы равномерно распределить нагрузку от крана на все колеса.

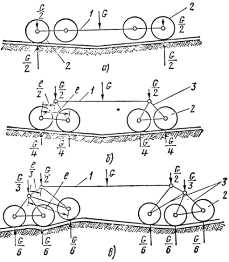

При жестком креплении ходовых колес (рис.2 а) за счет допустимых продольных и поперечных уклонов путей и неодинаковой жесткости основания кранового пути и самих рельсов может произойти перегрузка отдельных колес. При объединении колес в балансирные тележки (рис.2 б,в) нагрузка воспринимается всеми колесами. Для равномерного распределения этой нагрузки соотношение плеч рычагов-балансиров выбирают: для двухколесной тележки 1:2, для трехколесной 1:3 и т.п..

Рис.2 Схемы ходовой части рельсовых кранов.

mirznanii.com

Механизмы башенных кранов и системы управления

Строительные машины и оборудование, справочник

Механизмы башенных кранов и системы управленияКатегория:

Грузоподъемные машины в строительстве

Механизмы башенных кранов и системы управления

Для обеспечения малых посадочных скоростей у башенных кранов, предназначенных для монтажных работ, применяют многоскоростные лебедки или лебедки с регулированием скорости специальной электроаппаратурой, включаемой в электросхему крана. На рис. 96,6 показана схема грузовой лебедки башенного крана со встроенным тормозным генератором.

Короткозамкнутый ротор тормозного генератора насаживается на первичный вал редуктора, а статор фланцем крепится к корпусу редуктора. При прохождении тока в обмотке возбуждения статора создается неподвижное магнитное поле, взаимодействие которого с током, возникающим во вращающемся роторе, создает тормозной момент. Величина этого момента зависит от силы тока в обмотке возбуждения и скорости вращения. Изменяя силу тока в обмотке, можно менять величину тормозного момента, замедлять скорость вращения электродвигателя и соответственно снижать скорость не толь-. ко опускания, но и подъема груза для обеспечения плавности в момент отрыва его от основания.

В ряде кранов применяют лебедки (см. рис. 96, б) с дифференциалом, встроенным в редуктор, что позволяет получить две скорости подъема и три скорости опускания груза. Лебедка приводится в движение двумя электродвигателями: с фазовым ротором / и с короткозамк-нутым ротором 11, от которых движение барабану сообщается через дополнительный редуктор 13. При опускании груза самая малая скорость (посадочная) получается при работе электродвигателя с короткозамкнутым ротором, вторая — при работе двух электродвигателей (большой двигатель притормаживается), третья максимальная скорость получается при работе двух двигателей с номинальным числом оборотов.

При подъеме груза малая скорость достигается включением одного двигателя с короткозамкнутым ротором, увеличение скорости при работе с основным двигателем, частота вращения которого изменяется пускорегулирую-щим сопротивлением, включенным в цепь ротора.

У башенных кранов с грузовой тележкой на стреле схема запасовки грузового каната (см. рис. 96, г) отличается от описанной выше тем, что неподвижный конец каната грузового полиспаста крепится к рычагу ограничителя, установленного у основания стрелы, а неподвижные блоки полиспаста находятся на грузовой тележке, перемещающейся по стреле.

Рис. 97. Схема механизма изменения вылета крюка

а — схема запасоаки канатов; б — кинематическая схема лейедки механизма изменения вылета; 1 — стрелоподъемная лебедка; 2, 3 — барабаны; 4, 5 — канаты; 6 — грузоподъемная лебедка; 7 — полиспаст: 8—расчальпый канат; 9 — блоки на распорке; 10 — блоки на головке башни; 11 — блоки на головке стрелы

Механизм изменения вылета крюка башенных кранов с.грузовой тележкой (см. рис. 96,г) состоит из реверсивной электролебедки и системы направляющих блоков с тяговыми канатами, образующими бесконечную петлю, охватывающую направляющий блок, расположенный у оголовка стрелы. Концы канатов присоединены к барабану лебедки таким образом, что когда один конец навивается, другой свивается, что обеспечивает возвратно-поступательное перемещение грузовой тележки. Конечные положения тележки на стреле фиксируются концевыми выключателями.

Благодаря применению грузовой тележки, передвигающейся на стреле, достигается горизонтальное перемещение груза, что создает особые преимущества при выполнении краном монтажных работ.

Механизм изменения вылета крюка башенных кранов с управляемой (маневровой) стрелой состоит из типовой реверсивной электролебедки, направляющих блоков и опорно-поворотного устройства, укрепленным на опорной раме ходовой части крана.

Рис. 98. Механизм привода ходовой тележки башенного крана редуктор;

1 — рама; 2 — вертикальная ось; 3 — тормоз; 4 — электродвигатель; 5 — колесо-зубчатый венец; 7—нож; 8 — противоугонный захват; 9-— кожух

Фланцевый электродвигатель установлен вертикально на торце редуктора.

У кранов с неповоротной башней (рис. 100) механизм поворота монтируют на площадке у головной части ,ашни. Механизм поворота состоит из электродвигателя, соединительной муфты с тормозом.

Рис. 100. Механизм поворота башенных кранов с неповоротной башней

Кабина крановщика у башенных кранов размещена сбоку верхней ее части, а у кранов с неповоротной башней сбоку поворотного оголовка. У кранов большой грузоподъемности и высоты подъема кабина размещена на портале. Для связи крановщика с монтажниками конструкций применяют телефонную или радиосвязь.

Пульт управления механизмами у некоторых кранов сделан выносным, обеспечивающим дистанционное управление краном. Известны также конструкции кранов с управлением по радиосвязи.

Кабина крановщика должна быть оборудована с учетом наибольших удобств, с хорошим обзором фронта работ и грузоподъемного органа, удобным расположением Рукоятей приборов управления и пр. Система управления краном обычно сосредоточена в кабине крановщика и состоит из набора командоконтроллеров, наборов сопротивлений, защитной контакторной панели и сигнальных приборов. Имеются, краны, у которых управление Дублировано с выносным пультом.

Рис. 102. Конструкции инвентарных подкрановых путей

Верхнее строение пути состоит из балластного слоя, шпал, рельсов и рельсовых скреплений.

Рис. 103. Схема заземления

а — очаги заземления у торцов рельсовых путей; б — то же, вдоль путей; 1 -очаг заземления; 2 — рельсовый путь; 3 — распределительный пункт; 4 -четырехжильный кабель; 5 — перемычка; 6 — соединительный проводник; 7 — башенный кран

В большинстве случаев рельсы укладывают на деревянные шпалы или полушпалы, поперечные сечения которых должны соответствовать ГОСТ 78—65. Шпалы к рельсам крепят с помощью путевых шурупов (глухарей) или костылей.

Для более быстрой сборки, разборки и перебазирования подкрановых путей применяют инвентарные звенья. Инвентарное звено пути (см. рис. 102, а) состоит из двух секций с рельсами длиной по 12,5 м, полушпалами и подкладками. Секции фиксируются между собой стяжками.

Большую устойчивость формы звена инвентарного пути и лучшую транспортабельность обеспечивает конструкция в виде деревометаллических секций (см. рис. 102,6), в которых торцы полушпал окаймляются продольными швеллерами, соединенными стяжками.

Применяют также и инвентарные звенья подкранового пути с железобетонными полушпалами. Возможно устройство подкранового пути на продольных железобетонных балках трапецеидального сечения. Заземление рельсовых подкрановых путей, предназначенных для кранов с электроприводом, является обязательным условием. Рельсовые пути в начале и конце пути, а также стыки рельс должны быть соединены между собой перемычками и присоединены к заземлителю, образуя непрерывную электрическую цепь (рис. 103).

Заземление рекомендуется выполнять в виде трех стержней из стальных труб диаметром 50…75 мм, угловой стали 50X50 или стержне диаметром 10…20 мм длиной 2…3 м, расположенных треугольником.

Реклама:

Читать далее: Устойчивость строительных башенных кранов

Категория: — Грузоподъемные машины в строительстве

Главная → Справочник → Статьи → Форум

stroy-technics.ru

2 Расчет механизмов башенного крана

Исходные данные:

Тип крана башенный электрический

Номинальная грузоподъемность крана Qн = 9Т

Скорость подъема груза Vгр = 0,4 м/с

Высота подъема груза Н = 35 м

Скорость изменения вылета груза Vв = 0,2 м/с

Наибольший вылет груза Lmax = 25 м

Наименьший вылет груза Lmin = 10 м

Длина стрелы Lc = 21 м

Масса стрелы Qc =2 т

Частота вращения поворотной части крана nкр= 1,1 мин-1

Скорость передвижения крана Vкр = 0,3 м/с

Режимная группа крана 4К

Режимная группа механизмов 3М

2.1 Механизм подъема груза

Расчет механизма подъема груза сопровождается примером.

2.1.1 Проектировочный расчет

2.1.1.1 Исходные данные для расчета механизма подъема груза

Тип крана – башенный электрический

Номинальная грузоподъемность крана QH = 9 Т

Высота подъема груза Н = 35 м

Скорость подъема груза VГР = 0,4 м/с

Группа режима работы 3М

Исходные данные заносим в программу файла «GRUZ.xls» (далее – «программа»).

Ниже приведен фрагмент программы:

Исходные данные для расчета механизма подъема груза | ||

Наименование величины | Обозначение | Значение |

Номинальная грузоподъемность, Т | QH | 9 |

Скорость подъема груза, м/с | VГР | 0,4 |

Высота подъема груза, м | Н | 35 |

Группа режима работы | М | 3 |

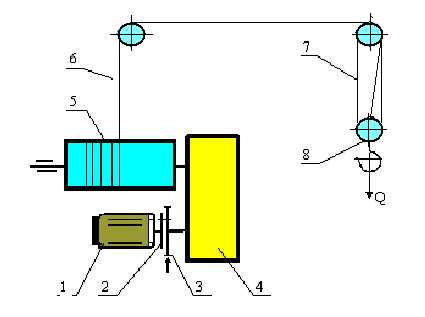

2.1.1.2 Выбор схемы механизма

Для башенного крана можно принять схему механизма подъема груза по рис.2.1.

1 – двигатель; 2 – муфта; 3 – тормоз; 4 – редуктор; 5 – барабан;

6 – канат; 7 – полиспаст; 8 – крюковая подвеска

Рисунок 2.1 – Схема механизма подъема груза

Для выбранной схемы механизма назначаем сложность полиспаста а и кратность m, рекомендуемые для башенных кранов [1].

По примеру, в зависимости от номинальной грузоподъемности крана

Qн = 9 Т, принята сложность полиспаста а = 1 и кратность полиспаста m = 3. Значения a и m заносим в программу:

Сложность полиспаста | a | 1 |

Кратность полиспаста | m | 3 |

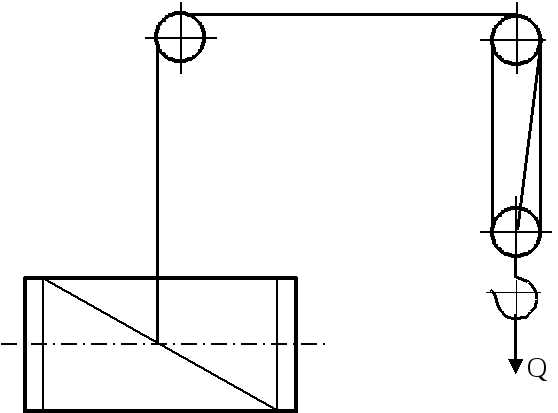

На рис.2.2 показана схема полиспаста, которая отвечает выбранным значениям a и m.

а =1; m=3

Рисунок 2.2 – Схема полиспаста

2.1.1.3 Выбор крюковой подвески

Крюковую подвеску выбираем в зависимости от номинальной грузоподъемности крана, сложности и кратности полиспаста, а также из условия обеспечения свободного падения подвески при ее опускании без груза [1 ]. По этому условию для крана заданной грузоподъемности подвеска должна иметь массу Qпод ≥ 0,6 Т . Для рассматриваемого примера параметры выбранной подвески:

— тип нормальная;

— масса Qпод=0,6 Т .

В программе:

Масса крюковой подвески, Т | Q под | 0,6 |

Вес подвески, кН | G под | 6 |

2.1.1.4 Выбор каната

Наибольшее усилие в одной ветви каната

,

где  –

наибольшее усилие в канате,Н;

–

наибольшее усилие в канате,Н;

–

КПД полиспаста, принимается из табл.1.3.

–

КПД полиспаста, принимается из табл.1.3.

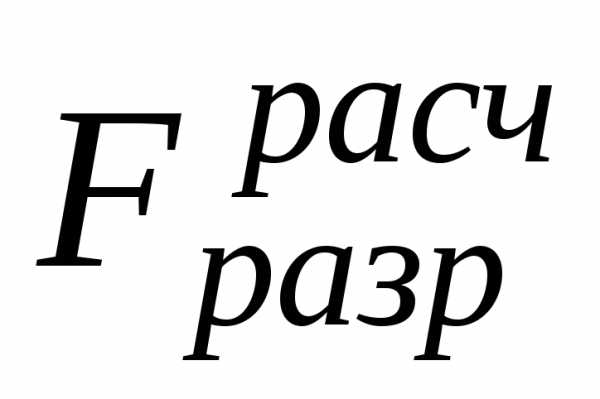

Расчётное разрывное усилие каната

,

где  –

коэффициент запаса прочности каната,

принимается из табл.1.4.

–

коэффициент запаса прочности каната,

принимается из табл.1.4.

По рассматриваемому примеру: пол = 0,97; kз=5.

Значения полиkззаносим в программу:

КПД полиспаста | пол | 0,97 |

Коэффициент запаса прочности каната | kзап | 5 |

Канат выбираем из табл.1.5:

Н;

Н.

Н.

Выбран канат со следующими характеристиками:

-тип ТЛК-0;

-диаметр каната dк=17,5 мм;

-фактическое

разрывное усилие каната  162500

Н.

162500

Н.

.

В программу

занесены: тип каната, диаметр каната,

фактическое разрывное усилие каната.

Программой вычислены максимальное

усилие в канате Fmaxи

расчетное разрывное усилие :

:

Максимальное усилие в ветви каната, Н | Fmax | 32330 |

Расчетное разрывное усилие каната, Н | Fразррасч | 161650 |

Тип каната | ТЛК-0 | |

Диаметр каната, мм | dк | 17,5 |

Фактическое разрывное усилие каната, Н | Fразркат | 162500 |

studfiles.net

Расчет электрического привода механизма подъема башенного крана

Введение.

Рабочие механизмы грузоподъемных кранов обеспечивают перемещение грузов в трех взаимно перпендикулярных направлениях. Подъем груза осуществляется механизмом подъема.

На кранах может быть установлено до трех механизмов подъема различной грузоподъемности.

Перемещение груза по горизонтали на мостовых и козловых кранах осуществляется с помощью грузовой тележки и самого крана, а на стреловых кранах – с помощью механизмов поворота, изменения вылета стрелы или грузовой тележкой стрелы. Всеми механизмами кранов управляют из одного места – кабины или поста управления.

Конструкции башенных кранов постоянно усовершенствуют, что позволяет расширить область их применения. Например, первые краны имели грузоподъемность 0.5…1.5 т., грузовой момент до 30 т*м., высоту подъема 20…30 м., сейчас работают краны грузоподъемностью до 50 т., грузовым моментом до 1000 т*м., высотой подъема до 150 м.

Для повышения производительности кранов на новых машинах увеличены скорости рабочих движений, а также повышена мобильность кранов.

1. Выбор типа электродвигателя.

На кранах применяют главным образом трехфазные асинхронные двигатели перемен-ного тока.

По способу выполнения обмотки ротора эти двигатели разделяют на электродвигатели с короткозамкнутым и с фазным роторами.

Двигатели с короткозамкнутым ротором применяются в электроприводе, где не требует-

ся регулировать частоту вращения, или в качестве второго (вспомогательного) двигателя для получения пониженных скоростей механизмов крана. Недостатком электродвигателей с корот-

козамкнутым ротором является большой пусковой ток, в 5…7 раз превышающий ток двигателя

при работе с номинальной нагрузкой.

Двигатели с фазным ротором используются в приводе, где требуется регулировать частоту вращения. Включение в цепь ротора пускорегулирующего реостата позволяет уменьшить пусковой ток, увеличить пусковой момент и изменить механическую характеристику двигателя.

Они имеют значительные преимущества перед двигателями других типов: возможности выбора мощности в широком диапазоне, получения значительного диапазона частот вращения с плавным регулированием и осуществления автоматизации производственного процесса простыми средствами; быстрота пуска и остановки; большой срок службы; простота ремонта и эксплуатации; легкость подвода энергии.

Двигатели постоянного тока тяжелее, дороже

mirznanii.com

Устройство и принципы действия башенного крана — Мегаобучалка

Кафедра строительных и дорожных машин и оборудования

Расчетно-пояснительная записка

К курсовому проекту

«Подбор башенного крана»

Выполнил ст. группы С-III

Пирогов Т.Т.

Проверил преподаватель

Рулис К.В.

Санкт-Петербург

2012г.

Оглавление

1. Задание на проектирование.

2. Описание башенного крана и принцип его работы.

3. Построение грузовой характеристики крана.

4. Выбор каната грузоподъемного механизма крана.

5. Выбор двигателя грузоподъемного механизма крана.

6. Описание техники безопасности при эксплуатации кранов.

7. Заключение.

8. Список литературы.

Задание на проектирование

| Расчетные массы конструкций крана, т: | |

| стрелы Gcтр | |

| башни Gb | |

| поворотной платформы Gпп | |

| противовеса Gпр | |

| неповоротной части крана Gнп | 24,5 |

| Расстояние от плоскости проходящей через ось вращения крана, параллельно ребру опрокидывания, до центра тяжести элементов конструкции крана, м: | |

| башни lб | 1.6 |

| поворотной платформы lпп | |

| противовеса lпр | |

| неповоротной части крана lнп | |

| Расстояние от оси вращения до корневого шарнира стрелы r, м | |

| Расстояние от плоскости опорного контура до корневого шарнира стрелы hr, м | |

| Расстояние от центров тяжести отдельных элементов крана до плоскости опорного контура, м | |

| башни hб | |

| поворотной платформы hпп | |

| противовеса hпр | 1.5 |

| неповоротной части крана hнп | 0.5 |

| Площадь наветренной поверхности элементов конструкции крана, м2 | |

| стрелы Sстр | |

| башни Sб | |

| поворотной платформы Sпп | |

| противовеса Sпр | |

| неповоротной части крана Sнп | |

| груза Sгр | |

| Длина стрелы Lстр, м | |

| Высота подъема груза Hгр, м | |

| Максимальная скорость подъема груза, м/с | 0.3 |

| Кратность грузового полиспаста m, шт. | |

| Количество обводных блоков nбл., шт. | |

| Расстояние от оси вращения до ребра опрокидывания, м | |

| вперед b | |

| назад b1 |

Устройство и принципы действия башенного крана

Строительные башенные краны обеспечивают вертикальное и горизонтальное транспортирование строительных конструкций, элементов зданий и строительных материалов непосредственно к рабочему месту в любой точке строящегося оъекта.

Рассмотрим принципиальную схему башенного крана с поворотной башней и подъемной стрелой:

Обозначения:

1. Ходовая рама;

2. Центральный балласт;

3. Противовес;

4. Канаты стрелового полиспаста;

5. Кабина;

6. Крюковая подвеска;

7. Передвижная тележка;

8. Башня;

9. Электрооборудование;

10. Портал;

11. Поворотная платформа.

Башенные краны – это грузоподъемная машина со стрелой, закрепленной в верхней части вертикальной башни и выполняющая работу по перемещению и монтажу конструкций за счет сочетания рабочих движений: подъема и опускания груза, изменения вылета, передвижения самого крана по рельсам и поворота стрелы с грузом. Большая обслуживаемая рабочая зона, определяемая длиной подкрановых рельсовых путей и двойным вылетом груза, в сочетании с большим подстреловым пространством обусловили широкое использование башенных кранов как основной грузоподъемной машины для выполнения строительно-монтажных работ в гражданском, промышленном и энергетическом строительстве.

Башенные краны разделяются на передвижные по рельсовым путям, стационарные (приставные), прикрепленные к возводимому сооружению, и самоподъемные, устанавливаемые на каркасные конструкции зданий и перемещаемые по нему в вертикальном направлении. По способу изменения вылета крюка различают башенные краны с подъемной стрелой и краны с горизонтальной балочной стрелой. По типу башен башенные краны выпускаются с поворотной и неповоротной башней.

Наибольшее применение в строительстве получили башенные краны с поворотной башней (платформой). По сравнению с кранами с неповоротной башней они имеют меньшую массу, так как расположение механизмов и балласта в нижней части крана понижает положение его центра тяжести и точки приложения равнодействующей ветровой нагрузки. Кроме того, они отличаются малыми сроками монтажа и демонтажа, удобством транспортирования и технического обслуживания.

Башня крана крепится к поворотной платформе, которая через опорно-поворотное устройство опирается на ходовую часть. На поворотной платформе размещаются: противовес, грузовая, стреловая лебедки и механизм вращения поворотной платформы. Стрела крепится шарнирно к башне и удерживается канатными тягами, которые через направляющие блоки соединены с подвижной обоймой стрелового полиспаста. Подъем и опускание груза выполняются грузовым полиспастом с помощью грузовой лебедки и крюковой подвески. Управление краном ведется из кабины. В башенных кранах для механизма подъема груза в зависимости от грузоподъемности применяют одиночные и сдвоенные полиспасты двух, трех, четырех и большей кратности.

Крюковые подвески состоят из грузового крюка, траверсы, двух боковых щек, осей с установленными на них блоками. Грузовой крюк крепится в траверсе на упорном подшипнике, благодаря чему он может свободно поворачиваться и предохранять грузовой кран от закручивания. Число блоков в подвеске определяет кратность полиспаста, а также необходимостью изменения ее для повышения грузоподъемности крана без увеличения мощности грузовой лебедки. В некоторых конструкциях кранов с большой высотой подъема груза применяют подвески с разными блоками для предотвращения каната от закручивания. Изменение вылета груза осуществляется наклоном стрелы или перемещением каретки с грузом вдоль горизонтальной стрелы.

При оборудовании крана горизонтальной балочной стрелой грузовая каретка перемещается вдоль стрелы с помощью тяговой электрореверсивной лебедки, расположенной на стреле или на поворотной платформе. Тяговый канат навивается на барабан лебедки, а два свободных его конца огибают направляющие блоки и крепятся с разных сторон к каретке. На каретке размещены блоки грузового каната. При перемещении каретки блоки обкатываются по грузовому канату и груз, не изменяя положения по высоте, перемещается вдоль стрелы. При необходимости изменения вылета груза наклоном стрелы грузовая каретка фиксируется на стреле.

Высота подъема груза при горизонтальной стреле ниже, чем при наклонной. Однако горизонтальное перемещение груза вдоль стрелы требует меньшей энергии, чем перемещение этого груза подъемом всей стрелы и одновременно упрощает операции по наводке монтажного элемента на место монтажа. У кранов с наклонной стрелой при изменении вылета груз одновременно изменяет свое положение и по высоте. Для устранения этого недостатка необходимо обеспечить горизонтальное перемещение груза при изменении вылета стрелы.

megaobuchalka.ru

2 Расчет механизмов башенного крана………………71

2.1 МЕХАНИЗМ ПОДЪЕМА ГРУЗА…………………………………..71

2.1.1 ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ…………………………………72

2.1.1.1 Исходные данные для расчета механизма подъёма груза…….72

2.1.1.2 Выбор схемы механизма…………………………………… …..72

2.1.1.3 Выбор крюковой подвески………………………………………74

2.1.1.4 Выбор каната……………………………………………………..74

2.1.1.5 Выбор диаметров блоков………………………………………..76

2.1.1.6 Расчёт геометрических размеров барабана…………………….76

2.1.1.7 Выбор двигателя…………………………………………………78

2.1.1.8 Выбор редуктора…………………………………………………79

2.1.1.9 Выбор муфты двигателя и тормоза……………………………..81

2.1.2 проверочный расчет………………………………………..83

2.1.2.1 Определение времени пуска механизма с грузом……..………83

2.1.2.2 Определение времени пуска механизма без груза…………….85

Определение времени торможения груза………………………86

2.1.2.4 Расчет двигателя на нагрев………………………………………87

2.2 СТРЕЛОВОЙ МЕХАНИЗМ ИЗМЕНЕНИЯ ВЫЛЕТА ГРУЗА……88

2.2.1 ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ…………………………………88

2.2.1.1 Исходные данные…………………………………………………88

2.2.1.2 Выбор схемы механизма…………………………………………89

2.2.1.3 Выбор каната………………………………………………..…….89

2.2.1.4 Выбор диаметров блоков………………………………………..90

2.2.1.5 Расчёт геометрических размеров барабана……………………..93

2.2.1.6 Выбор двигателя………………………………………………….93

2.2.1.7 Выбор редуктора………………………………………………….95

2.2.1.8 Выбор муфты двигателя и тормоза……………………………..97

2.2.2 проверочный расчет……………………………………….99

2.2.2.1 Определение времени пуска механизма с грузом…………….99

2.2.2.2 Расчет двигателя на нагрев……………………………………..100

2.2.2.3 Определение времени торможения стрелы при опускании…..101

2.3 МЕХАНИЗМ ВРАЩЕНИЯ ПОВОРОТНОЙ ЧАСТИ КРАНА…..102

2.3.1 Исходные данные для расчета механизма……………………….102

2.3.2 Выбор схемы приводного механизма…………………………….103

2.3.3 Определение моментов сопротивления вращению ……………..104

2.3.4 Выбор двигателя…………………………………………. ..……..105

2.3.5 Выбор редуктора…………………………………………………..106

2.3.6 Выбор тормоза……………………………………………………..107

2.4 МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ ГРУЗОВОЙ ТЕЛЕЖКИ

С КАНАТНОЙ ТЯГОЙ………………………… …..…………………107

2.4.1 Исходные данные………………………………………………….107

2.4.2 Выбор схемы механизма………………………..…………………108

2.4.3 Определение сопротивлений передвижению тележки………….118

2.4.3.1 Определение диаметра ходовых колес тележки………………118

2.4.3.2 Сопротивление от сил трения в опорных колесах…………….119

2.4.3.3 Сопротивление передвижению тележки от уклона пути …….110

2.4.3.4 Сопротивление передвижению тележки от ветрового напора.110

2.4.3.5 Сопротивление передвижению тележки от сил инерции……..111

2.4.3.6 Сопротивление передвижению от раскачивания груза……….112

2.4.3.7 Сопротивление от перематывания каната в полиспасте………112

2.4.3.8 Сопротивление от центробежной силы

при вращении поворотной части крана……………… ………………..113

2.4.3.9 Натяжение от провисающей части каната……………………..113

2.4.4 Выбор тягового каната…………………………………………….114

2.4.5 Выбор диаметров блоков………………………………………….115

2.4.6 Расчёт геометрических размеров рабана………………………..115

2.4.7 Выбор двигателя…………………………………………………..116

2.4.8 Выбор редуктора…………………………………………..……….118

2.4.9 Выбор муфты двигателя и тормоза………………………………119

2.5 МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ БАШЕННОГО КРАНА……….120

2.5.1 Исходные данные………………………………………………….120

2.5.2 Выбор схемы механизма………………………………………….121

2.5.3 Определение сопротивлений передвижению крана…………….121

2.5.3.1 Определение диаметра ходовых колес…………………………121

2.5.3.2 Сопротивление от сил трения в опорных колесах……………..121

2.5.3.3 Сопротивление передвижению крана от уклона пути…………122

2.5.3.4 Сопротивление передвижению крана от ветрового напора…..122

2.5.3.5 Сопротивление передвижению крана от сил инерции………..122

2.5.3.6 Сопротивление от раскачивания груза…………………………123

2.5.4 Выбор двигателя…………………………………………………..124

2.5.5 Выбор редуктора…………………………………………………..125

2.5.6 Выбор тормоза…………………………………………………….126

2.5.6.1 Выбор муфты двигателя………………………………………..126

2.5.6.2 Требуемый тормозной момент тормоза……………………….126

2.5.6.3

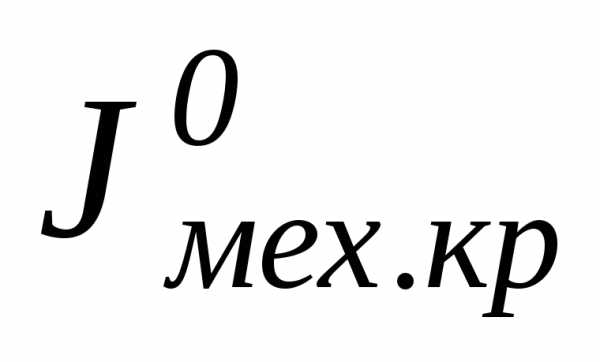

Определение  …………………………………………127

…………………………………………127

2.5.6.4

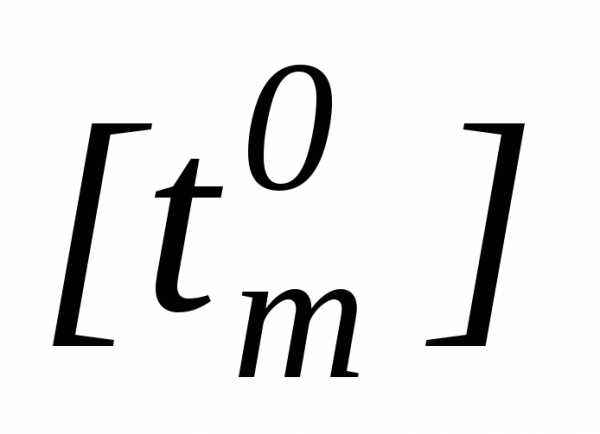

Определение допустимого времени

торможения  ….…128

….…128

2.5.6.5 Определение моментов Ty0, Tв0, Tw10 ………………………….129

2.5.6.6 Выбор тормоза………………………………………………….131

studfiles.net