Резка металла: способы, инструменты для резания

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

Газокислородная резкаСпособы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

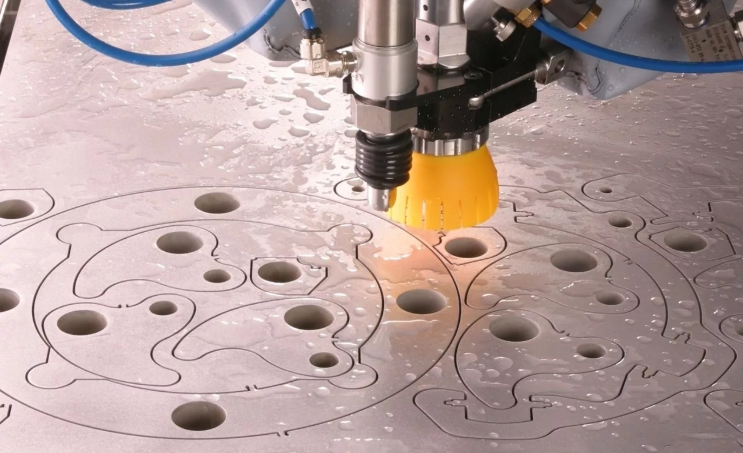

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

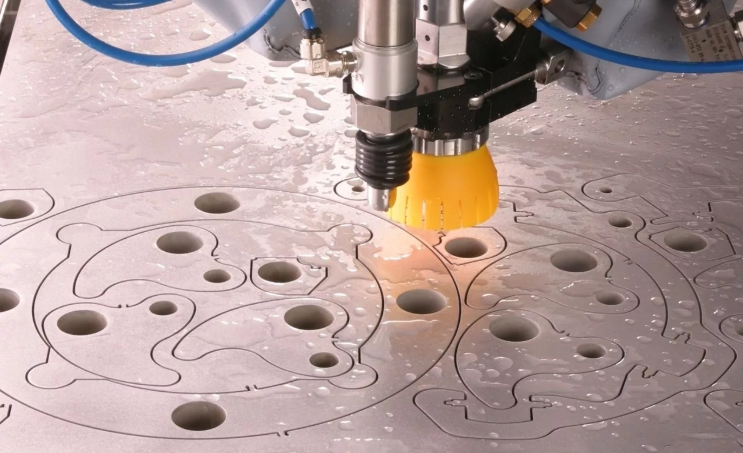

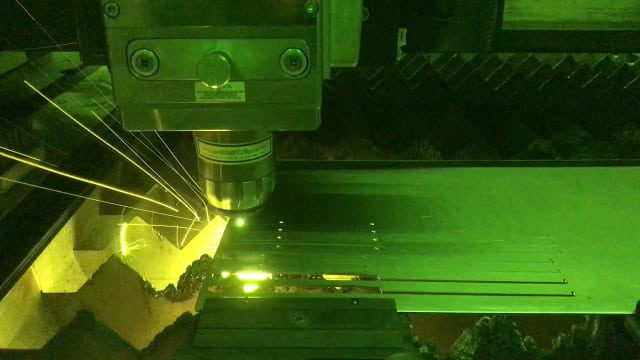

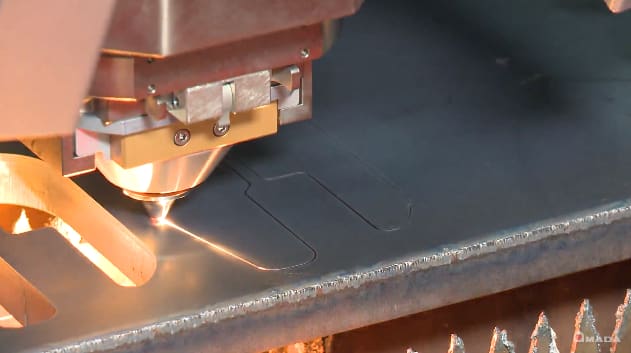

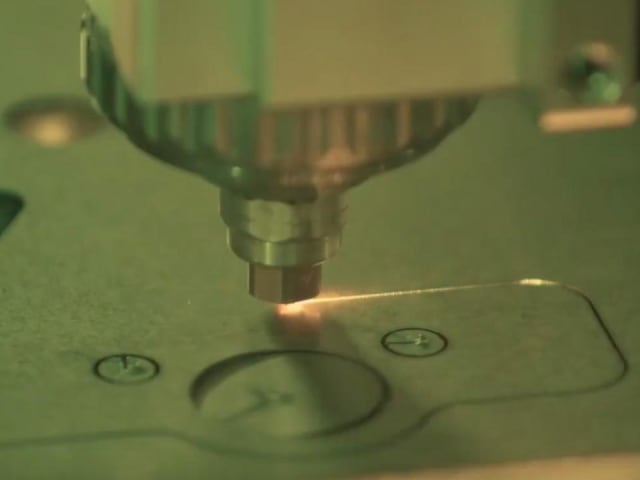

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Лазерная резка металлаПлазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Резка металла ножницамиРучные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

Вопросы, рассмотренные в материале:

- Какие существуют типы резки металла

- Как осуществляется холодная резка металла

- Каковы преимущества термической резки металла

- Как правильно выбрать нужный тип резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Основные типы резки металла

Существуют следующие типы резки металла:

1. Холодный (механический). Резка происходит за счет механического воздействия на металл специальным режущим инструментом, изготовленным из материала с твердостью, намного большей, чем жесткость обрабатываемого изделия. Применяются следующие инструменты:

- гильотина;

- ленточнопильный станок;

- дисковая (циркулярная) пила и «болгарка».

2. Горячий (термический). Обрабатываемая заготовка расплавляется по линии разреза, а остатки металла удаляются газом. Горячий тип резки металла подразделяется на следующие виды резания:

- газокислородный;

- лазерный;

- плазменный.

Но не все типы резки металла – как холодной, так и горячей – позволяют получить изделие заданной чистоты. Остановимся более подробно на каждом из вышеперечисленных способов.

Холодные типы резки металла

Резка металла механическим способом – это сложный процесс, потому что металлические изделия обладают высокой прочностью и твердостью. К холодным типам резки металла относятся:

Резка с помощью гильотины.

При таком способе резания используются специальные механические инструменты – ножницы и ножи по металлу. Заготовка устанавливается на рабочий стол и закрепляется прижимной балкой. Затем с помощью специального лезвия производится резка. В результате получается идеально ровный край, без лишних кромок, заусенцев и зазубрин. Режут материал сразу по всей ширине листа, поэтому кривизна среза нулевая.

В настоящее время используются следующие виды гильотин для рубки металла:

- ручные;

- гидравлические;

- пневматические»

- электромеханические.

Они не отличаются друг от друга по принципу действия, но последние три вида дополнены электроникой, обеспечивающей точность и безопасность резки. Также есть станки, которые могут резать металл не только поперек, но и вдоль. Чаще всего гильотинный тип обработки применяют при заготовительных работах.

Недостатки данного способа:

- Может применяться не для всех типов металлов и имеет ограничения по толщине заготовки. Например, гидравлические станки предназначены для металла толщиной до 6 мм.

- Полученные в результате резки заготовки часто не соответствуют нужному размеру, так как точность обработки зависит от квалификации оператора.

- Невозможно осуществить фигурную резку.

Рекомендовано к прочтению

Ленточнопильная резка.

В настоящее время этот тип резки металла очень популярен по причине невысокой стоимости оборудования, хорошей производительности и несложного обслуживания. Режущим инструментом является ленточная пила, натянутая на шкивах.

Современные ленточнопильные станки (ЛПС) дополняются разнообразным оборудованием и электроникой, благодаря которым агрегат легко встраивается в конкретную производственную линию. Скорость резки подобной машины в среднем составляет около 100 мм/мин и выше.

Способ резки на ЛПС позволяет добиваться точного соответствия заданным параметрам, а место разреза не нужно дополнительно обрабатывать. Метод хорош для высокоточных изделий и деталей с гладкой поверхностью. ЛПС подходит для любого металла, а ширина реза составляет всего 1,5 мм.

При таком типе резке металла важно соблюдать ряд условий:

- точный выбор шага зубьев режущего полотна в соответствии с сечением распиливаемого профиля с помощью специальных таблиц;

- скорость подачи;

- скорость резки.

ЛПС позволяет резать металлическую заготовку под углом, что является большим преимуществом по сравнению с гильотиной.

К недостаткам этого типа резки металлов относятся невозможность получить фигурный рез и ограничение размера заготовок в зависимости от возможностей станка.

Резка металла циркулярной пилой и «болгаркой».

С помощью циркулярной пилы делают точные разрезы хорошего качества. Этот инструмент позволяет контролировать угол разреза.

К недостаткам такого типа резки относят большое количество отходов, невысокую скорость и маленькую глубину разрезания.

Для резки профильного проката можно использовать болгарку. На месте среза не остается окалины и окислов, мало отходов.

Но низкая производительность при таком типе резки металла является его главным недостатком по сравнению с другими способами.

Горячая резка металла

Современное промышленное производство требует высокопроизводительных способов металлообработки, позволяющих выпускать максимально возможное количество заготовок заданного качества в минимальные сроки. Этим требованиям отвечают горячие типы резки металла.

Газокислородная резка.

Принцип работы основан на том, что в чистом кислороде при температуре выше +1000 °C металл плавится и выгорает. Место реза предварительно разогревается до температуры воспламенения материала. В качестве разогревающего газа обычно используется ацетилен. На время прогрева влияют толщина металла, его марка и состояние поверхности заготовки.

После того как место разреза прогревается, в сопло резака подается струя горящего кислорода. Она прорезает заготовку по всей толщине, плавно перемещаясь вдоль линии реза. В процессе горения кислорода также удаляются окислы, образующиеся на поверхности полуфабриката.

Для того чтобы разрез получился качественным, важно соблюдать одинаковое расстояние между резаком и заготовкой во время обработки. Это нелегкая задача при использовании ручного газокислородного резака. В случае автоматизации процесса резание происходит на большой скорости кислородом высокого давления, в результате производительность работы и качество среза значительно возрастают.

Уникальность способа заключается в возможности:

- разрезания заготовок большой ширины;

- обработки изделий из титана.

К недостаткам газокислородной резки относятся:

- невозможность использования при резке цветных металлов (меди, алюминия), хромоникелевых и высокоуглеродистых сталей;

- большая ширина реза, образование окислов, наплывов, невысокое качество;

- невозможность обработки криволинейных поверхностей;

- изменение физических свойств материала в области разреза в результате высокотемпературного воздействия.

Плазменная резка металла.

Тип резки при помощи плазмы основан на принципе интенсивного расплавления металла по линии разреза за счет теплового воздействия сжатой электрической дуги и последующего его испарения. Под воздействием электрической дуги образуется полностью или частично ионизированный газ, или плазма. Температура внутри газоплазменного потока достигает +15 000…+20 000°С, что позволяет в разы увеличить производительность процесса по сравнению с газокислородной резкой, а также избавиться от недостатков последней.

Из всех перечисленных типов резки металла в настоящее время благодаря своим преимуществам плазменная обработка является оптимальным выбором для современных металлообрабатывающих производств:

- плазменный рез высокоточен и не оставляет наплывов;

- позволяет резать по кривым линиям;

- исключается изменение физических свойств металла (перекаливания) за счет узконаправленного нагрева участка резки;

- можно производить резку титана, меди, чугуна, специализированных марок стали, не меняя инструмента;

- оборудование не имеет баллонов с взрывоопасным газом, соответственно, не требует заправки и доставки этих емкостей;

- не требуется особого режима соблюдения мер пожарной безопасности;

- отсутствует подготовительный этап очистки, потому что высокотемпературное воздействие эффективно удаляет посторонние примеси (в виде ржавчины, грязи, краски), качество разреза остается неизменным;

- не нужны специальные присадки для цветных металлов, используется дешевая электроэнергия и воздух, расходные материалы – только сопла и электроды, поэтому плазменная резка металлов – экономически выгодный технологический процесс.

Недостатки данного типа резки металла:

- Из-за воздействия высоких температур изменяются свойства кромок заготовки. Они становятся более твердыми, часть материала теряется, поэтому нужны дополнительные затраты на обработку края. В любом случае качество кромок после плазменной резки значительно лучше, чем после газокислородной: нет окалины, ширина зоны с цветами побежалости в пять раз меньше.

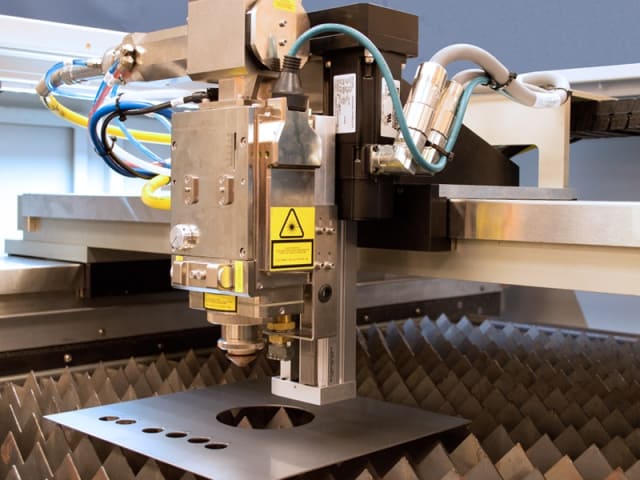

Лазерная резка металла.

Данный тип относится к инновационным технологическим процессам. Суть его – в интенсивном воздействии на металл узкого лазерного луча, обладающего стабильной частотой и длиной волны. Он может фокусироваться на небольшом участке поверхности с помощью оптики, управляемой специальной компьютерной программой. Благодаря такому технологическому решению лазерная резка имеет непревзойденные параметры точности.

Высокая плотность энергии, характерная для направленного и узко концентрированного лазерного излучения, позволяет нагреть и испарить строго определенный участок металлической заготовки.

Лазерная резка происходит следующим образом:

- нагревание до температуры плавления по линии реза;

- расплавление металла;

- погружение в толщу разрезаемого материала.

При погружении лазерного луча внутрь металла происходит повышение температуры, в результате чего материал расплавляется и закипает. Этот процесс потребляет много энергии, поэтому для ее экономии в зону разреза подается вспомогательный газ, с помощью которого происходит плазменная резка. В зависимости от теплотехнических свойств материала заготовки, вспомогательными газами могут быть обычный воздух, азот, кислород, инертный газ.

Достоинства лазерного типа резки металла:

- максимально узкие резы;

- отсутствие деформации при резании тонких листов стали и мягких полуфабрикатов;

- возможность точного раскроя по сложным контурам;

- минимальное количество неровностей;

- маленькая площадь термического воздействия;

- универсальность метода – подходит к любым сплавам;

- несложное управление станком лазерной резки.

Единственный недостаток лазерной резки – небольшая допустимая толщина металла.

Чем хороша гидроабразивная резка металла

Гидроабразивная резка металла – принципиально иной по сравнению с остальными метод металлообработки. Он отличается от способов горячей резки тем, что не изменяет физико-механические свойства материала заготовки. При таком типе резки металла отсутствует деформация краев – их оплавление и сваривание.

Технологический процесс основан на использовании насоса сверхвысокого давления – до 6 000 бар, который через сопло диаметром 0,1 мм подает воду со специальным абразивом, образующую узконаправленную струю, способную разрезать сталь толщиной до 30 см. Скорость резки листа толщиной 1 мм на гидроабразивной установке может достигать 2,7 м/мин.

Основные достоинства лазерного типа резки металлов:

- Обрабатываемая поверхность не нагревается, потому что подаваемая струя воды моментально охлаждает рабочую область.

- Гидроабразивная резка справляется с самыми сложными конфигурациями и профилями любых заданных параметров.

- Не требуется дополнительных работ по обработке края в виде шлифования, качество разреза получается очень высоким.

- Ручные установки для гидроабразивного типа резки пригодны для использования под водой, глубина работ может достигать нескольких сот метров. Один насос высокого давления способен подавать воду одновременно на две-три установки.

- Экономичность – даже по сравнению с плазменной гидроабразивная резка выигрывает, при этом скорость разрезания может достигать 30 000 мм/мин без ухудшения качества разреза.

- Безопасность – станки для гидроабразивной резки идеально использовать в цехах с повышенной взрывоопасностью, а также с использованием легковоспламеняющихся материалов, так как гарантируют отсутствие искры, нагревания поверхности.

Основными недостатками гидроабразивных станков являются высокие эксплуатационные расходы и шумовой фон во время применения.

Самые последние технологические разработки в области резки металла предоставляют новые возможности для резания заготовок большой толщины. Это оборудование для ультразвуковой, криогенной и электроимпульсной обработки. Пока на нашем рынке оно не получило широкого распространения из-за высокой стоимости и сложности управления.

Какой тип резки металла выбрать

Выбирая тип резки металла для производства, прислушайтесь к советам профессионалов.

Технологи по металлообработке советуют обратить внимание на 10 признаков идеального способа резания:

- Увеличение скорости обработки со стабильным качеством.

- Чистый срез без остаточных следов и деформаций.

- Возможность резки металлов разной толщины.

- Износостойкость режущего инструмента.

- Возможность обработки поверхностей с посторонними загрязнениями.

- Возможность фигурной резки.

- Вариативность профиля разреза.

- Возможность совмещения с другими технологическими операциями (например, со снятием фаски).

- Простая управляемость.

- Экономичный раскрой.

Просто выберите технологический процесс, который будет совмещать максимальное количество рекомендуемых признаков для конкретного случая.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Вопросы, рассмотренные в материале:

- Основные способы резки металла

- Механические способы резки металла

- Термические способы резки металла

- Ручные способы резки металла

- Гидроабразивный способ резки металла

- От чего зависит стоимость резки металла в специализированной фирме

На сегодняшний день существует множество способов резки металла. Причем каждый из них имеет как свои достоинства, так и недостатки. Чтобы выбрать наиболее эффективный в той или иной ситуации метод, нужно принять во внимание множество факторов: толщину заготовки, размер листа, свойства металла и т. д.

Только подобрав «правильный» способ резки металла, можно рассчитывать на высокую скорость операций, качество получаемых на выходе изделий и, что немаловажно, адекватную стоимость производимых работ.

Основные способы резки металла

Рассечение заготовок в соответствии с заданными чертежами требует пошагового выполнения определенных операций и точного соблюдения технологии. Высокое качество изделий обеспечивается вниманием к деталям процесса. При выполнении раскройных работ учитывается комплекс характеристик материала: его твердость, устойчивость к деформациям, химический состав и степень электропроводимости.

Существует несколько способов раскроя: одни – универсальные, другие – специализированные. Каждый из них показывает наиболее высокий результат при работе с тем или иным материалом. Большинство способов резки металла используется в заготовительном производстве. Они отличаются повышенной производительностью, высокой точностью и возможностью работы со сложными материалами.

Но есть и такие варианты резки, которые легко можно реализовать в гаражной мастерской и даже с выездом на объект.

Все многообразие способов резки листового металла, известных на сегодняшний день, условно можно объединить в следующие группы: ручные, механические и термические. Каждая из них включает ряд приемов, позволяющих работать с заготовками того или иного вида.

Так, группа ручных методов включает резку ножницами для металла, использование пилы или углошлифовальной машины (болгарки). Механические подразумевают применение гильотины, дискового станка или ленточной пилы. Термические – лазерную, плазменную и газокислородную резку.

Механические способы резки металла

Для механического раскроя заготовки используются инструменты из специальной закаленной стали – это гарантирует их прочность и способность рассекать металл. Резка осуществляется с помощью гильотины, ленточной пилы или дискового станка.

- Резка метала с помощью гильотины.

Гильотинная обработка чаще всего применяется при штамповочных операциях, когда необходимо получить большое количество типовых изделий. Прокатный лист укладывается на горизонтальную рабочую поверхность, а специальный резак рассекает его по всей ширине. Примечательно, что такой способ резки чем-то напоминает ножницы – соприкосновение ножа и заготовки происходит под углом в одной точке, которая перемещается по мере его движения.

- Резка металла ленточной пилой.

Такая обработка металлических заготовок очень напоминает способ резки металла без электричества – классической пилой. Только в этом случае металлическое полотно с зубцами закрепляется на шкивах, которые обеспечивают его непрерывное движение. Такой метод нельзя назвать безотходным, потому что ширина режущего механизма составляет 1,5 мм, из-за этого образуется стружка. Стоит отметить, что на таких агрегатах можно разрезать не только плоские листы, но и трубы любого диаметра.

- Резка металла с помощью дискового станка.

Инструмент для работы представляет собой режущий диск с зубьями по внешнему контуру. Его приводит в движение электромотор, а защитный кожух предохраняет мастера от производственных травм. Дисковый станок во многом напоминает труборез. Кромки на нем получаются качественными, а срез точным. Последний при необходимости можно выполнить под углом.

Термические способы резки металла

Существуют следующие виды терморезки: газокислородная, лазерная и плазменная. Их еще можно назвать бесконтактными, поскольку они выполняют срез при помощи струи газа, плазмы или лазерного луча, не касаясь заготовки непосредственно оборудованием.

- Газокислородный метод.

Он основан на том, что под воздействием кислорода, нагретого до +1000 °C и более, металл начинает плавиться, а его окалины попросту выгорать. Таким образом формируется чистый срез.

Способ резки металла газом включает в себя два этапа. На первом предполагаемая линия раскроя нагревается до температуры воспламенения металла. Делают это, как правило, ацетиленом, который дает достаточно горячее пламя. Кислород на данном этапе резки не применяют. Время нагрева зависит от толщины листа и его химического состава.

Когда заготовка нагревается до нужного состояния, к процессу подключается кислород. Направленный огненный поток рассекает прокат по намеченной линии. Преимущество использования этого газа заключается не только в его способности легко прорезать листы железа, но и в том, что он выжигает все окалины и окислы, оставляя кромку чистой.

Рекомендовано к прочтению

Важным условием того, чтобы линия среза всегда получалась ровной, является одинаковое расстояние между соплом и заготовкой на протяжении всей операции. С ручными аппаратами, которые часто используются для резки металла в домашних условиях, добиться такой постоянности очень сложно. В промышленных же цехах установлено профессиональное автоматизированное скоростное оборудование. На таком легко получить качественные изделия, к тому же оно имеет большую производительность.

К плюсам такого способа относят:

- возможность резки толстых заготовок;

- большую мощность, которая позволяет обрабатывать даже титановые прокаты.

Минусы следующие:

- под воздействием температур физические свойства заготовки изменяются;

- при раскройке таким способом в месте среза снимается большое количество материала, кромка невысокого качества, по краям образуются наплывы и окислы;

- нет возможности выполнить фигурную резку;

- нет условий для обработки цветных металлов (алюминия, высокоуглеродистой и хромоникелевой стали, меди).

- Лазерный метод.

Лазерный способ резки металла заключается в воздействии на заготовку направленного луча. Его температура настолько высока, что материал в зоне работы тоже нагревается, закипает и испаряется. Тот факт, что луч очень тонкий, обеспечивает четкий срез.

Направленный поток нагревает заготовку не полностью, а только вдоль линии резки, поэтому такой способ хорошо подходит и для работы с тонкими листами, изделиями с низкой теплопроводностью, алюминием, медью, сталью (в т. ч. нержавеющей), с трубами.

К преимуществам этого способа относят возможность обработки практически любых материалов и сплавов.

К недостаткам лазерной резки относится то, что она требует больших энергозатрат. Кроме того, обработку могут проводить только мастера-профессионалы, а высокое качество изделий достигается только при работе с тонкими исходниками.

- Плазменный метод.

Эту технологию еще называют дуговым способом резки металла, поскольку образование плазмы происходит при непосредственном нагревании электрической дуги. Ионизированный газ, доведенный до состояния плазмы, расплавляет материал по линии среза и сдувает остатки с кромки. Устройство, которое используется для таких работ, называется плазмотроном или плазморезом.

Преимущества резки в этой технике следующие: высокая производительность, безопасность мастера, незначительный нагрев поверхности заготовки.

К недостаткам использования плазмотрона относятся: высокая стоимость оборудования и его обслуживания, необходимость квалифицированных знаний оператора, ограниченность максимально допустимой толщины изделия и шумность производства.

Ручные способы резки металла

Разрезание металла с помощью специальных инструментов позволяет получить изделия различной конфигурации. Работая в малой гаражной мастерской, важно подобрать подходящий способ сечения. Если в промышленных масштабах для этого применяют мощные станки, то привычным способом резки металла в домашних условиях часто является работа ножницами, ножовкой или болгаркой. В данной ситуации далеко не всегда важна предельная точность – зачастую навыков мастера достаточно.

- Углошлифовальная машина (болгарка).

Ее можно назвать домашним станком для резки, поскольку она обладает относительно высокой производительностью. Помимо этого, такая техника имеет следующие преимущества:

- компактность – благодаря малым размерам агрегат можно применить почти в любом помещении;

- неограниченность заготовок по толщине;

- возможность выбрать режущий диск, подходящий к каждому конкретному случаю.

- Ручные ножницы.

Несмотря на то, что ими можно обработать прокаты толщиной до 3 мм, они имеют целый ряд разновидностей, позволяющих подобрать лучший из них для комфортной работы:

- ножницы для прямого среза;

- ножницы для криволинейного среза;

- пальцевые ножницы для работы с изделиями сложной геометрии – они могут быть прямые или зеркальные;

- вариант, когда один режущий конец зафиксирован в тисках, а другой остается подвижным.

Их часто применяют как один из способов резки металла. Сегодня на рынке представлены следующие вариации этого инструмента:

- Дисковые – зубья расположены по окружности диска. В движение такой инструмент может приводить электрический или ручной привод.

- Ленточные – их часто можно встретить в промышленных цехах.

- Маятниковые – имеют твердосплавную напайку в торцевой части.

- Ручные – закрепляются в специальной С-образной раме.

- Торцевые – благодаря особой конструкции могут выполнять срез под углом.

- Циркулярные –их торцевая часть покрыта абразивами нужной жесткости, имеются твердосплавные напайки.

Гидроабразивный способ резки металла

Отличающаяся от других методов раскройка с помощью водореза способна обрабатывать материал, толщина которого доходит до 300 мм (этот показатель характерен для стали).

Ключевым элементом агрегата для гидроабразивной обработки является сверхмощный мотор. Некоторые модели способны подавать воду под давлением 6 000 бар. Жидкость рассекает практически любой вид материала не только благодаря такому напору, но и за счет высокой интенсивности. Так, проходя через алмазное, рубиновое или сапфировое сопло, струя достигает скорости, которая в 3 раза превосходит скорость звука.

Мощность такого способа резки металла можно изменять по необходимости. Так, мягкие материалы рассекают чистой водой, а для твердых в нее добавляют гранатовый песок – так увеличивается абразивность струи.

Для выявления максимально производительного способа рубки за границей проводили эксперимент. Было выявлено, что наиболее «опасный соперник» для водоструйной резки – это лазер. Затем оба типа установок раскраивали пакеты металлопроката (толщина каждой пластины составляла 0,3 мм). Оказалось, что при работе с заготовками до 6 мм наиболее эффективен лазер. Он показывает высокую скорость и качество при относительно небольших расходах энергии. Но при раскрое пластин толщиной свыше 6 мм победу по этим показателям одержал гидроабразив.

Водоструйный способ обработки имеет множество плюсов. Мы остановимся на главных из них. Во-первых, при работе заготовка совершено не нагревается. Это означает сохранение всех ее прочностных характеристик. Во-вторых, толщина «ножа» в этой технологии сопоставима с толщиной волоса, что гарантирует высокое качество кромок и минимальные потери материала.

Мы рассмотрели множество способов резки металла, их преимущества и недостатки, поэтому знаем, что для работы лазером необходимо, чтобы отражение материала было минимальным – иначе сила луча уйдет в пустую. Для плазмореза ключевую роль играет электропроводимость заготовки. В отличие от них, водорезке такие нюансы нипочем. Однако не стоит применять ее в случаях, когда намокание нежелательно, например, при склонности изделия к коррозии.

Если говорить о недостатках такого способа, то стоит отметить его высокую цену. Она обусловлена работой на большом давлении – детали изнашиваются и требуют частой замены.

От чего зависит стоимость резки металла в специализированной фирме

На цену работы влияют:

- выбранный способ резки;

- производительность станков;

- характеристики материала заготовок;

- объем работ;

- сложность резки;

- требования к качеству кромок.

Если предстоит работа с большим количеством заготовок, цена может быть снижена благодаря экономии энергии работы оборудования.

При заказе малых партий стоимость, как правило, обговаривается в каждом случае индивидуально. Если обычно счет выставляется путем умножения цены расчетной единицы (килограмма, метра и др.) на количество, то здесь необходимо принять во внимание затраты на переналадку агрегата.

Несмотря на растущее предложение услуг по обработке металла современный потребитель всегда предпочтет сервис, мастера которого все работы выполняют качественно и вовремя. Большое значение при выборе имеет и наличие сопутствующих предложений, например, по доставке готовых изделий.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Механизированная резка — Резание металла

Механизированная резка

Категория:

Резание металла

Механизированная резка

Механизированное резание осуществляется применением различных механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования.

Ножовочные пилы (приводные ножовки) применяют для резания сортового и профильного металла. Ножовочная пила 872А, имеющая электрический и гидравлический приводы, предназначена для резки различных заготовок из сортового металла круглого и квадратного сечения. Точность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий (Ra —.20; Rz — 80 мкм).

Установка тисков на столе пилы. На столе станка устанавливают тиски с V-образными губками для закрепления заготовок круглого сечения диаметром до 250 мм или нескольких заготовок меньшего диаметра. Тиски с плоскими губками служат для закрепления заготовок больших сечений — от 40 до 250 мм. Эти тиски являются поворотными, в них разрезаемый материал закрепляют под углом 45°.

Установка заготовок. Тиски устанавливают на столе пилы с таким расчетом, чтобы ось разрезаемой заготовки проходила посредине хода пильной рамы. При установке заготовки в тисках следят, чтобы заготовка лежала под прямым углом к ножовочному полотну.

Для разрезания заготовки под углом сначала Под заданным углом устанавливают тиски, затем укладывают в них и прочно закрепляют заготовки. Машинные ножовочные полотна изготовляются из стали марки Р6М5.

Установка ножовочного полотна. Полотно устанавливают одним концом на штифт неподвижно укрепленной планки пильной рамы так, чтобы зубья полотна были направлены в сторону рабочего хода. Другой конец полотна надевают на штифт 2 подвижной планки, затем оба конца полотна прижимают накладными планками к пильной раме болтами бив. Полотно натягивают, завинчивая гайки с некоторым усилием. Слабо натянутое полотно при резании сломается или сделает косой рез.

Ножовочную пилу налаживают для резки твердых металлов на 85, а для резки мягких металлов — 110 двойных ходов в минуту.

Гидропривод станка управляется поворотом рукоятки крана. При первом положении рукоятки крана «Бездействие» пильная рама получает возвратно-поступательное движение, при втором положении «Спуск» рукав с пильной рамой плавно опускается вниз, при третьем положении «Подъем» (рис. 130, в) рукав с пильной рамой плавно поднимается, при четвертом положении «Медленное действие» регулируется заданная подача врезания ножовочного полотна в металл при рабочем ходе.

При обратном ходе ножовочное полотно немного приподнимается над разрезаемым материалом. При пятом положении «Быстрое действие» (рис. 130, д) регулируется наибольшая подача врезания ножовочного полотна в металл при рабочем ходе.

Приступая к разрезанию металла на пиле рукоятку крана гидропровода устанавливают в положение «Спуск» и включают электродвигатель. После того как ножовочное полотно опустится к разрезаемому металлу, рукоятку крана переводят в положение «Медленное действие» для предварительного врезания. Затем рукоятку перемещают по направлению к положению «Быстрое действие» и устанавливают желаемую подачу резания.

Рис. 1. Ножовочная пила: 1 — станина, 2 — упор, 3 — стол, 4 — ножовочное полотно, 5 — пильная рама, 6 — рукав (хобот), 7 — выключатель, 8 — кнопка (пуск — стоп), 9 — машинные тиски

Рис. 2. Способы закрепления металла в зажимных тисках: а — с V-образными губками для заготовок круглого сечения, б — с плоскими губками для заготовок больших сечений, в—для одновременного закрепления нескольких заготовок круглого сечения

Рис. 3. Установка ножовочного полотна

Дальнейшая работа станка происходит автоматически до окончательного разрезания заготовки. По окончании резки пильная рама автоматически переключает рукоятку крана в положение «Подъем», которое осуществляется до определенной высоты: выключатель, расположенный на рукаве, нажимает на кнопку «Стоп» и выключает электродвигатель. Ножницы ручные электрические С-424 вибрационного типа состоит из электродвигателя, редуктора с эксцентриком и рукоятки. Возвратно-поступательное движение от эксцентрика передается верхнему ножу, нижний нож укреплен на скобе. При резке электроножницы держат правой рукой, охватывая рукоятку всеми пальцами правой руки: указательный палец помещается на рычаге выключателя 3 с курком. Левой рукой лист подают между ножами, направляя под режущую кромку верхнего ножа точно по риске так, чтобы риска была видна.

После включения электроножницы направляют правой рукой по линии реза так, чтобы плоскости ножей имели некоторый наклон относительно плоскости разрезаемого металла. Электроножницами разрезают листовую сталь толщиной до 2,7 мм и другие листовые материалы. В зависимости от толщины разрезаемого металла и мощности электродвигателя производительность электроножниц достигает 3 — 6 м/мин. Они особенно удобны при резке по фигурному раскрою, так как позволяют резать по контуру с малым радиусом кривизны.

Величину зазора между ножами 6 и 8 устанавливают в зависимости от толщины разрезаемого металла по таблицам и проверяют щупом (при толщине 0,5 — 0,8 мм зазор 0,03 —0,048 мм, при толщине 1,0 —1,3 мм зазор 0,06 — 0,08 мм, при толщине 1,6 — 2,0 мм зазор 0,10 — 0,13 мм).

Рис. 5. Эскиз управления механизмом подач ножовочного станка: а — первое положение «Бездействие», б — второе положение «Спуск», в — третье положение «Подъем», г — четвертое положение «Медленное действие», д — пятое положение «Быстрое действие»

Рис. 6. Ножницы ручные электрические

Рис. 7. Пневматическая ножовка

Пневматические нотницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости 3 мм, наибольшая скорость резания 2,5 м/мин, число двойных ходов ножа в минуту 1600.

Пневматическая нотовка приводится в действие сжатым воздухом. Она состоит из преобразователя движения и роторного двигателя, пусковой кнопки, ножовочного полотна. Максимальная толщина разрезаемого металла 5 мм, наименьший радиус 50 мм, скорость резания 20 м/мин. Машина снабжена сменными зажимными патронами для закрепления напильников и ножовочных полотен различного размера.

Дисковая пневматическая пила применяется для резки труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор, червячное колесо которого смонтировано на одной оси со специальной дисковой.

Рис. 8. Дисковая пневматическая пила

Фрезой. Закрепляется труба специальным зажимом, который установлен на хвостовике. Зажим крепится шарнирно к рукоятке.

При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов и заусенцев.

Пневматическая пила допускает разрезание труб диаметром до 50 — 64 мм. Диаметр фрезы 190 — 220 мм, частота вращения фрезы 150-200 об/мин.

Реклама:

Читать далее:

Особые случаи резания

Статьи по теме:

Виды резки металла. Новые и старые технологии

Любое производство нуждается в специальном инструментарии для резки металла. При этом есть несколько популярных способов резки, каждый из которых имеет свои технологические особенности.

Какой конкретно выбор сделает производитель, зависит от экономической выгоды, желаемого результата, а также от эффективности работ.

Промышленные разновидности резки металла

Это разновидности резки, которые характеризуются большим количеством разрезанных деталей за максимально короткий промежуток времени. Таких способов порезать металлические заготовки известно несколько:

- лазерным инструментом;

- плазменная;

- газовым резаком;

- гидроабразивная;

- на резаках с числовым управлением.

Любой из перечисленных методов имеет свои технологические особенности.

Плазменная резка — способ, при котором заготовки или металлы разрезаются струей газа под температурой от 5 до 30 тысяч градусов. При этом электрическим полем разгоняется струя до скорости 15 км/с.

Таким способом легко резать металл листом с толщиной рабочей поверхности 20 см. Получается, что в результате на листе металла образуется разрез без лишних швов. Особым преимуществом является то, что вокруг разреза структура не нагревается и структура металла не разрушается.

Лазерная — также точный вариант резки. Рабочий инструмент в данном случае — луч лазера с точной фокусировкой. Технологически луч плавит металл, он сгорает и испаряется. Если лист металла в толщину больше 1.5 см то зона вокруг разреза требует дополнительного охлаждения. Обычно лазерный метод резки используется для сверхтонких и хрупких материалов.

Важно. Газовая резка — также воздействие на металл температурой. При этом не нужно сложное оборудование, но и точность резки в разы меньше.

Гидроабразивная резка — это механический вид воздействия, который не предполагает термического воздействия. В роли инструмента выступает простая вода, которую смешивают с абразивным порошком. Основным преимуществом является то, что нет структурных изменений , поскольку температура воды не выше 90°С.

Разрезка металла на станке с ЧПУ — предполагает технологический процесс, при котором разрезается сразу несколько листов металла. Но в таком случае возможно влияние ржавчины на металл.

Это нужно знать: Термическая обработка металла

Механические варианты резки металла

При влиянии чистой механики используется самый широкий круг инструментов: диски, пилы, прессы, механические резаки. Такие способы воздействия на металл работают не только на промышленном уровне, но и в небольших гаражах на самом бытовом производстве.

Отрезные станки с заменяемыми дисковыми частями (болгарки) используется как стационарное оборудование, так и в качестве мобильного. Резать таким инструментом можно трубы,, разные конструкции, профиля и листы разных сплавов. При этом инструмент отличается высокой точностью выполнения работ, а также скоростью.

Рубка металла — в таком случае есть горизонтальный ножик. Он прижимается к листу металла и разрушает его в зоне контакта. Усиливает работу пресса гидравлика, пневматика или эксцентриковый механизм.

Также резка и рубка профлиста прекрасно выполняется на гильотинах сабельного типа. Рубка на гильотине предполагает ограничения по некоторым конструкциям со сложной структурой.

Ленточнопильный станок считается наиболее универсальным вариантом для резки любых изделий из металла. При таком варианте резки снижаются потери тепла, а сам процесс происходит под любым удобным углом. Минус станка в том, что резка доступна только для определенных размеров металла и деталей.

Газокислородная резка металла

Такой вариант доступен при соблюдении целого ряда условий. В первую очередь можно резать только изделия и конструкции, которые содержат строго определенное количество примесей. Конструкция не должна отличаться высокой теплопроводностью.

Важно. Чтобы температура плавления обрабатываемого материала, была выше, чем температура горения. При этом важно, чтобы разница не была меньше 50°С.

Те оксиды, которые получаются в результате резания металла должны обладать высокими показателями жидкотекучести. В противном случае они будут серьезным препятствием длясгораня основного металла. Процесс станет более дорогим и экономически не выгодным.

См.также: Обработка металла давлением

Технология резки газом

Данная разновидность резки не является наиболее часто используемой. Она применяется, когда необходимо раскроить сплавы до 6 см толщиной. Вся процедура происходит за счет того тепла, что выделяется при реакции окисления. При этом все продукты сгорания удаляются из области разреза непосредственно потоком газа.

Важно правильно провести подготовку к разрезанию металла, а также технологически правильно соблюдать все нюансы процесса:

- Непосредственно линию разреза, а также область на 20 см вокруг следует очистить ото всех посторонних материалов. В противном случае может случить возгорание или даже взрыв. Специалисты советуют зачистить даже ржавчину, поскольку ее наличие сильно замедлит процесс резки.

- Непосредственно под линией разреза важно сделать свободное пространство в 10-15 см. Если поток газа будет отражаться на деталь и не сможет свободно выходить, то в результате резки возникнет отрицательная турбулентность и в итоге скорость процесса очень сильно снизится.

- Режущий инструмент должен быть расположен строго по вертикали. Отклонение больше чем в 5° значительно снизить точность резки и качество выполняемой работы.

- Рабочий, выполняющий резку при помощи газа должен иметь высокий уровень квалификации.

При выполнении всех перечисленных условий, место разреза будет ровным, а скорость и качество выполняемых работ превысит многие другие варианты резки металла.

Виды газовой резки

Есть несколько разновидностей резки металла газом. Каждый из них применяется в своих условиях и имеет несколько технологических особенностей:

- Пропаном — один из наиболее популярных методов газовой резки. Абсолютно не подойдет для разрезания высокоуглеродистых соединений. Прекрасно используется для резки титановых соединений и низколегированных сплавов.

- Воздушно-дуговая. В данном варианте помимо кислорода используется электродуга, которая вмонтирована в резак. Удобен при необходимости сделать широкую линию разреза.

- Кислородно-флюсовая. Название дано за счет флюсового порошка, который подается на обрабатываемую поверхность при резке. Благодаря своим свойствам данный порошок придает материалу большую пластичность и делает его более податливым при обработке резаком. Особенно это помогает при наличии на металле термостойкой оксидной пленки. Поэтому данный вид резки применяется для изделий из меди, чугуна, бронзы, латуни.

- Копьевая. При такой разновидности резки используется дополнительный расходный материала. Это специальная стальная труба — газовое копье. За счет ее применения повышается эффективность, скорость основного процесса. Используется такой вид резки применяется при обработке больших заготовок и массивных конструкций.

Вне зависимости от конкретного вида газовой резки, технология процесса предполагает, что специалист весь процесс контролирует и проводит сам, вручную, без участия автоматов.

Собственно на рукоятке резака есть три патрубка. По ним подается собственно кислород из баллона, пропан, а также жидкость для охлаждения. Давление кислорода может достигать 12 атмосфер. Выставляется данный показатель на редукторе баллона.

Кислород подается только после того как выполняется зажигание в факеле резака.

Важно. Важным параметром на производстве считается расход газа при газовой резке металла. Этот параметр зависит и от опыта специалиста, который осуществляет данный процесс, и от толщины металла, и от ширины разреза.

Заключение

Резка металла применяется и на производстве, и в бытовых условиях. Каждый из современных способов раскроя металла имеет свои минусы и плюсы. При выборе конкретного метода важно оценить свойства металла, который необходимо разрезать. Немаловажное значение имеет и размер листа, его толщина, а также наличие тугоплавких оксидных пленок на конкретной заготовке.

Все эти нюансы помогают выбрать в конкретном случае тот вид резки металла, который наиболее выгоден производителю и с которым легко получить необходимый результат в кратчайшие сроки.

способы резки металла, чем можно резать

Существует большое количство различных способов резки металла. В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл, не утрачивают своей актуальности.

Для максимального удовлетворения потребительского спроса, на смену морально устаревшим, классическим методам обработки, пришло достаточно много альтернативных вариаций.

СОДЕРЖАНИЕ СТАТЬИ

Так чем же лучше резать металл и чем вообще режут металл? Чем можно разрезать толстый металл? Ответ на этот вопрос достаточно многогранен, в связи с тем, что процесс резки применяется не только в промышленных масштабах, но и в домашних условиях.

Существует несколько основных способов резки металла, о которых мы расскажем ниже.РЕЗКА МЕТАЛЛА ЛАЗЕРОМ

Эта, одна из самых передовых технологий, приобретает все большую популярность благодаря своей исключительной точности и высокой производительности. Суть лазерной резки металла заключается в точечном, направленном воздействии лазерного луча на металл. Воздействие лазером позволяет производить детали любой геометрической сложности контура, с сохранением максимальной точности, практически идеальной ровности кромок, при этом не теряя производительности.

Управление установкой производится оператором станка ЧПУ. Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

Процесс работы такого станка разделен на три этапа:- Создание чертежного изображения разрабатываемой детали;

- Загрузка чертежей в файловом изображении в программу ЧПУ;

- Обработка данных и запуск выполнения.

- Источник излучения (рабочая среда).

- Источник энергии.

- Оптический зеркальный резонатор.

В зависимости от типа источника энергии, установки для резки металла делят на:

Газовые

В них действующая сила это сочетание воздействия луча и смесей газа.

Твердотопливные

Действие происходит за счет многомерного зеркального усиления газоразрядной лампы.

Газодинамические

В данном случае лазерный луч усиливает нагретый углекислый газ.

По технологическому способу действия лазерного луча, проводится разделение на:- Метод плавления. Такой тип обработки оправдан при работах с любыми заготовками, в том числе, толстостенными и изготовленными из меди и алюминия. Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки.

- Метод испарения. Этот метод заключается в нагреве металла, который проводит его через три стадии:плавления, кипения и испарения.

ВИДЕО ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА

Преимущества лазерной резки

К основным положительным качествам обработки лазером принято относить:- Универсальность;

- Технологическую безопасность;

- Высочайшую скорость и производительность;

- Чистоту процесса;

- Сверхточное выполнение сложных контуров.

ПЛАЗМЕННАЯ РЕЗКА ТОЛСТОГО МЕТАЛЛА

В вопросе «чем резать тостый металл«, плазменная резка — лучший вариант. В данном случае, воздействие на металл производит струйная подача плазмы. По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

Различают два типа воздействия:- Плазменно-дуговой рез. Суть метода соответствует названию. Между режущим инструментом и изделием, пропускают электрическую дугу. Электрод внедряют в корпус, оснащенный отводом. Подающийся под большим давлением газ, минуя электрод, разогревается до высоких температурных отметок и подвергается ионизации. Наличие отвода в корпусе, обеспечивает высокую скорость потока. Созданная электрическая дуга оплавляет металл, подаваемый газ удаляет из высокотемпературного воздействия.

- Косвенно воздействующий механизм. В данном случае, воздействующая электроискра находится непосредственно внутри режущего элемента и воздействие происходит только за счет плазмы.

ВИДЕО ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА

Преимущества плазменной резки металла

К преимуществам обработки металла плазмой относят:

- Универсальность в отношении любых видов материала;

- Высокую скорость процесса при минимальных повреждениях и деформациях;

- Гладкость мест разреза;

- Техническая безопасность;

- Возможность обработки сложных контуров.

- Возможность резать толстый металл.

РЕЗКА МЕТАЛЛА ГАЗОВЫМ РЕЗАКОМ

В вопросе «чем режут металл» — данный способ является одним из самых простых с технической точки зрения. Его суть заключается в разогреве места резки металла до состояния горения и последующей подачей очищенного кислорода для завершения действия.

Весь процесс делится на три этапа:- Разогрев до предельных температур;

- Окисление кислородом;

- Удаление шлаковых образований выдуванием и отвердение мест среза.

Из чего состоит оборудование для газовой резки металла

Оборудование газовой резки состоит из:- Газовый баллон.

- Шланги для подключения.

- Режущий элемент.

- Мундштук с регулируемыми размерами.

- Система регуляции.

- Плавность ведения резака;

- Соблюдение угла наклона на 6 градусов против движения;

- Разогрев не менее чем до отметки в 1000 градусов.

Преимущества

К преимуществам резки металла газовым резаком следует отнести:- Возможность резки толстого металла с сохранением ровных и качественных швов;

- Автономность и мобильность;

- Универсальность и скорость процесса;

- Экономическая выгода.

КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛА

В процессе кислородной резки металла происходит процесс горения металла в кислороде, который идет потоком в виде струи, удаляющей оксиды. Самое главное, что в данной процедуре металл не плавится — он лишь горит, при этом сохраняя свою твердость и прочность, а рамки реза выходят ровными.

Существуют некоторые подвиды кислородной резки металла, о которых мы расскажем ниже:

Кислородно-флюсовая резка

При кислородно-флююсовой резке металла используют порошковый плюс, который подается в место реза, из-за чего процедура облегчается, так как флюс на место реза оказывает 3-ное действие: абразивное, химическое и термическое.

Кислородно-копьевая резка

Кислородно-копьевая резка металла подразумевает собой высокий температурный режим, поддерживаемый из-за сгорания кислородного «копья», которое представляет собой трубку из стали, через которую в область реза подается кислород.ГАЗОЭЛЕКТРИЧЕСКАЯ РЕЗКА МЕТАЛЛА

Для газоэлектрической резки, исходя из названия, необходим источник электричества. Газоэлектрическая металлорезка бувает двух разновидностей:Воздушно-дуговая газоэлектрическая резка

Металл, который расплавился, удаляют при помощи мощной воздушной струи, движущейся под высоким давлением.

Кислородно-дуговая резка

При этом виде газоэлектрической резки металла осуществляется движение кислородной струи, которая вызывает горение накаленного электродугой металла, и удаление оксидов из области реза.

Основной минус газоэлектрического способа резки металла — начало науглероживания металла в области реза. Обычно, такой вид металлорезки применяют в случае, если необходимо избавиться от дефектов сварных швов.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ГАЗОВЫХ СПОСОБОВ РЕЗКИ МЕТАЛЛА

Основные плюсы, которые можно выделить из способов газовой металлорезки:- Доступная цена;

- Процессы понятны и не вызывают сложностей;

- Возможно резать толстый металл;

Из недостатков можно выделить следующее:

- Неидеальная точность резки;

- Высокий расход материала;

- Небольшая скорость резки;

- Необходима доп. обработка по краям реза;

- Возможна термическая деформация металлоизделий;

ГИДРОАБРАЗИВНАЯ РЕЗКА МЕТАЛЛА

Гидроабразивная резка – современный способ резки металла, позволяющий высокоточно производить раскрой листового металла по линиям любой кривизны и сложности и резать толстые металлические изделия толщиной до 200 миллиметров. В данной технологии обработки металла используется очень тонкая струя водного раствора, смешанного с абразивными частицами. Жидкость подается под высоким давлением порядка 4 тысяч атмосфер через специальное узкое сопло, имеющее диаметр до 0,5 миллиметров.

Скорость, с которой раствор взаимодействует с металлом, сравнима со скоростью звука, зачастую даже выше, что, в свою очередь, позволяет производить резку металла с высокой скоростью и очень гладкую поверхность реза, сравнимую с методом лазерной резки металла.

Преимущества

Гидроабразивная резка металла является, на сегодняшний день, одним из лучших способов резки металла, так как она обеспечивает возможность резать толстый металл, сложные детали нестандартной формы легко поддаются обработке, расход металла минимален вследствие маленькой ширины реза, а низкий температурный режим в зоне реза обеспечивает защиту от деформации и плавления.

Гидроабразивная резка используется, в основном, в декоративной и художественной резке, где требуется высочайшая точность реза и минимальный расход металла.

МЕХАНИЧЕСКИЕ СПОСОБЫ РЕЗКИ МЕТАЛЛА

Механические способы резки металла в промышленных масштабах используются все реже. В данном методе часто встает вопрос: какой станок по металлу лучше выбрать, однако обычно для этих целей используют ленточные, дисковые и гильотинные станки по металлу. Минус такого оборудования в его ограниченных возможностях и достаточно высокой трудоемкости процесса.Резка металла на ленточном станке

Данный станок это фиксированное режущее полотно с зубцами на одной стороне. Благодаря работе мотора происходит непрерывное вращение ленты.

Гильотинное

оборудование

Обрабатываемый металлический материал фиксируется в горизонтальном положении и подвергается рубящему удару станка резака-гильотины.

Резка металла дисковым станком

Суть действия схожа с работой ленточного станка. Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

ЧЕМ РЕЖУТ МЕТАЛЛ В ДОМАШНИХ УСЛОВИЯХ

Резка металла в домашних условиях производится при помощи механических устройств. К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

Ручные ножницы для резки металла

Ручные ножницы позволяют резать металл толщиной до 3 миллиметров.

Пилы различного типа для резки

Пилы ручные, дисковые, торцевые, ленточные и маятниковые.

Болгарка для резки металлоизделий

Болгарка достаточно популярна и универсальна в домашних условиях.

ПОДРОБНЕЕ О ВИДАХ РУЧНЫХ НОЖНИЦ ДЛЯ РЕЗКИ МЕТАЛЛА

Существует несколько видо ручных ножниц для резки металла, каждый из которых обладает своими особенностями, преимуществами и недостатками. Рассмотрим их ниже.

Гильотинные ножницы

Преимуществами такого вида ручных ножниц для резки металла является: При разделке металла такими ножницами обеспечивается:- Не остается каких-либо механических дефектов;

- Наружное покрытие металла, который режут, сохраняется в прекрасном качестве;

- Высокий показатель точности резки;

Особенность гильотинных ножниц заключается в том, что в их строении предусмотрен нож, который движется строго в одной плоскости, что прекрасно подходит для разрезания металлических листов. Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Ручными ножницами практически невозможно разрезать металл средней толщины, а вот гильотинные ножницы с гидроприводом очень здорово себя показыают в показателях точности резки, так как они зачастую имеют ЧПУ-модуль, позволяющий «запоминать» типовые операции.

Шлицевые ножницы по металлу

Шлицевые ножницы позволяют резать металл по прямым и кривым произвольным линиям, благодаря чему, возможно выполнить качественную декоративную или фигурную резку металла. Работают такие ножницы от электродвигателя.

РАЗНОВИДНОСТИ ПИЛ ДЛЯ РЕЗКИ МЕТАЛЛА

Как и с ручными ножницами, существует несколько видов пил для металлорезки, которые обладают своими плюсами и минусами:

Дисковая пила

Самая легкая в работе пила. В дисковой пиле используются качественные диски из высокоустойчивых твердых сплавов или быстрорежущая специальная сталь, не подверженная температурному режиму. Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила расширяет свой возможный спектр задач.

Из минусов можно отметить то, что хорошие дисковые пилы редко стоят дешево и имеют крупные габариты, что не всегда удобно.

Сабельная пила

Сабельная пила по своему образу схожа с электродрелью с удлиненной пилой, а по принципу работы — с электролобзиком. Существует 2 варианта сабельных пил: аккумуляторные и с зарядкой от сети.

Многообразие пильных полотен позволяет выполнять сабельной пилой различные задачи по резке металла. С сабельной пилой сложнее управляться, нежели с дисковой — для нее надо иметь правильные навыки и отличный глазомер.

Углошлифовальная машина

За этим серьезным названием скрывается знакомая всем болгарка. Интересно то, что изначально она разрабатывалась как инструмент для шлифования, однако теперь по функциональным качествам заменят сабельную и дисковую пилы.

Универсальность углошлифовальной машины позволяет проводить резку, шлифовку и полировку металлических изделий — для этого стоит просто купить необходимые материалы и комплектующие.

СРАВНЕНИЕ СПОСОБОВ РЕЗКИ МЕТАЛЛА

При сравнении основных способов резки металла лучшими видами для промышленных масштабов признаны лазерная и плазменная резка металла.

- Доступна резка по любым кривым линиям;

- Возможность резать толстый металл практически любой толщины;

- Благодаря точности резки металла данными способами обеспечивается высокая точность;

- Универсальность выбора металла: возможность резки алюминия, оцинковки, нержавейки, титана, черных металлов и т.д. одним оборудованием;

- Экономия времени на этап подготовки металла к резке: благодаря высокой температуре лазерная и плазменная резка легко справляется с инородними примесями;

- Затраты на электроэнергию и воздух — достаточно низкие, как и на расходные материалы.

Что касается выбора наилучшего способа резки металла в домашних условиях, то здесь наибольшую популярность имеет углошлифовальная машина (болгарка). Ее многофункциональность и относительно невысокая цена являются несомненными преимуществами в вопросе: «чем лучше резать металл дома».

ИТОГ: ЧЕМ ЛУЧШЕ РЕЗАТЬ МЕТАЛЛ

Отвечая на вопросы: «Чем режут металл» и «чем резать толстый металл«, стоит отметить, что несмотря на доступность многих из перечисленных вариантов обработки, качество зависит не только от сложности оборудования, но и от профессионализма специалистов на нем работающих. Компания «Металик» имеет в своем арсенале оборудование для проведения всех видов резки металла любой толщины и конфигурации. Получить консультацию и оставить заказ вы можете на нашем сайте, или связавшись с нами по телефону.

Резка металла

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Резка металла Резка металла

Резка металла

- 5

- 4

- 3

- 2

- 1

Резка металла – это процесс отделения частей или заготовок от сортового, литого и листового металла. Этот процесс является основой всей металлообрабатывающей отрасли. И не исключением стали работы по ремонту или строительству зданий. Различные типы резки обязательным образом применяются также в ремонте и обслуживании любой механической и даже электронной техники. На сегодняшний день резка металла представлена несколькими методами с применением специального оборудования. Каждый из вариантов отличается своими особенными качествами и свойствами, и применение того или иного метода обработки металла требует некоторых знаний данных методик.

Особенности резки металлов

Основные характеристики, по которым определяют какой именно тип и инструмент для резки металла применять, можно выделить в следующий список:

- температура резки, главное условие – минимальный нагрев разрезаемого материала;

- скорость;

- качество срезов и граней, особенно высокие требования предъявляются деталям, которые применяются в движущихся механизмах или лицевым сторонам конструкций в сооружениях;

- стоимость использования данного инструмента;

- безопасность работы на определенном участке строительства или месте работы.

Mетоды резки металла, которые представлены в приведенном выше списке, позволяют подбирать лучший вариант для каждого отдельного условия. В некоторых случаях, например при выполнении работы в жилых массивах, учитывается также фактор шумового, светового и пылевого загрязнений. Особенности резки металлов важно учитывать, так как это основной залог успеха в работе и экономии, как времени, так и денег. Правильно выбираемый тип резки гарантирует сохранение технических характеристик заготовки и детали. На выбор современным мастерам предлагается следующий список основных и самых доступных типов резки металла:

- лазерная резка;

- плазменная резка;

- газовая резка;

- Резка электродуговой сваркой;

- резка аргонодуговой сваркой;

- механическая резка;

- гидроабразивная резка.

Подбор типа резки может изменяться в зависимости от рода металла, который нужно обрабатывать. Для этого стоит знать главные особенности резки металлов каждым из представленных типов инструмента.

Лазерная резка

Рабочим инструментом выступает лазер, твердотельного или газового типов. Метод считается одним из лучших среди современных предложений. Минимальная ширина реза лазера составляет всего 0,1 мм, поэтому инструмент применяется даже при высокоточном производстве. Точность размеров заготовок представляется с погрешностью +/- 0,01 мм. Кроме того, лазерная резка металла отличается высокой продуктивностью работы, скорость реза 0,167 м/с, позволяет выполнять большие объемы работы при времени стандартной рабочей смены. В зависимости от мощности установки, максимальная толщина разрезаемой стали может достигать 20 мм.

Плазменная резка

Технология резки плазмой основывается на интенсивном разогреве металла под воздействием электрической дуги и с дальнейшим удалением расплавленного материала с помощью высокоскоростного плазменного потока. Температура плазмы достигает 15 000 – 20 000 С0. Производительность работы плазменной резки значительно выше, чем кислородной или электродуговой. Плазменная резка металла позволяет выполнять резы любой сложности и конфигурации, при этом не требуется заправки баллонов воздухом или сжатым воздухом. Этот вид обработки металла считается одним из самых доступных в экономическом плане. Толщина листа может достигать 50 мм.

Газовая резка

Газовая резка металла на сегодняшний день является одним из самых популярных методов обработки металла. Простота в работе и обслуживании установки делает свое дело. Принцип работы основан на разогреве металла в месте реза и удалении жидкого материала под воздействием высокого давления подаваемого кислорода, который одновременно служит и разогревающим средством. Однако газовая резка подходит далеко не для всех металлов и сплавов. Алюминий не удастся разрезать по нужным контурам, так как его температура горения всего 900 С0, а при газовой резке нужно прогревать достаточный участок материала. Рез таким оборудованием получается значительной ширины, на котором остаются окислы, наплывы и шлаки. В результате получаются далеко неточные контуры деталей.

Резка сварочным инвертором

Резка металла сварочным инвертором требует расходования электродов и не может обеспечить точных контуров вырезаемых деталей. Не все металлы могут обрабатываться таким инструментом.

Аргонодуговая резка

Аргонодуговая резка и сварка выполняются в среде инертного газа аргона. Выполняется с применением электродов. Инструмент применяется для обработки цветных металлов и углеродистых сталей.

Механическая резка

Механическая резка выполняется различным инструментом в зависимости от толщины обрабатываемого материала и требований к получаемой детали. Применяются ленточнопильные станки, болгарки, ручные пилы, ножницы и гильотины. Этот метод является одним из самых распространенных среди населения. Качество срезов и толщина обрабатываемого металла зависят от применяемого инструмента.

Гидроабразивная резка

Уникальная в своем роде гидроабразивная резка отличается настоящей универсальностью и многозадачностью. Основной недостаток – дороговизна оборудования. Обрабатываемый материал не поддается воздействию температуры. Скорость и точность резов на высоком уровне, поэтому используется при изготовлении сложных механизмов и точных деталей машин. Толщина разрезаемого материала (обрабатываются практически любые материалы: керамика, пластик, металл) может достигать 300мм и больше.

На страницах этого сайта можно найти всю необходимую для пользователей инструмента информацию. В отдельном разделе представлена подборка, где резка металла резаком и другим инструментом, представлена в видео.

Руководство инженера по лазерной резке> ENGINEERING.com

Если вас попросили назвать важное событие 1967 года, существует множество очевидных ответов.

Если вас попросили назвать важное событие 1967 года, существует множество очевидных ответов.В 1967 году было Лето Любви, подтверждение Тургуда Маршалла в Верховном Суде и — если вы любитель хоккея — это был последний раз, когда Торонто Мэйпл Лифс выигрывал Кубок Стэнли. Также не было недостатка в технических новостях в 1967 году, включая катастрофу Аполлона-1, первый запуск ракеты Сатурн-V и дебют Конкорда.

Вот еще одно событие 1967 года, которое, возможно, было столь же важным, но не получило почти такого же давления: Питер Хоулдкрофт, тогдашний заместитель научного директора в Институте сварки в Кембридже, Великобритания, начал свои эксперименты с использованием вспомогательного кислородного газа для резки 1 мм. толстый стальной лист с лазером CO 2 мощностью 300 Вт.

Это положило начало использованию лазеров для промышленной обработки материалов. Теперь, спустя 50 лет, машины лазерной резки составляют самый большой сегмент рынка металлорежущих станков, который также включает плазменную, водоструйную и механическую резку.

Что такое лазерная резка?

Проще говоря, лазерный резак с ЧПУ использует когерентный луч света для резки материала, чаще всего листового металла, а также дерева, алмаза, стекла, пластмасс и кремния.

(Изображение предоставлено AMADA.)

Вначале луч направлялся через линзу через зеркала, но в наши дни волоконная оптика встречается гораздо чаще. Линза фокусирует луч в рабочей зоне, чтобы сжечь, расплавить или испарить материал. Какой именно процесс (ы) материал претерпевает, зависит от типа лазерной резки.Вообще говоря, лазерную резку можно разделить на два типа: лазерная резка плавлением и абляционная лазерная резка. Лазерная резка плавлением включает в себя плавление материала в колонне и использование потока газа под высоким давлением, чтобы срезать расплавленный материал, оставляя открытую прорезь. Напротив, абляционная лазерная резка удаляет материал слой за слоем с помощью импульсного лазера — это похоже на долбление, только со светом и в микроскопическом масштабе. Обычно это означает испарение материала, а не его плавление.

Два других ключевых фактора отличают лазерную резку плавлением от абляционной лазерной резки.

Во-первых, абляционная лазерная резка может быть использована для частичного реза материала, тогда как лазерная резка плавлением может использоваться только для полного прорезания материала. Это происходит из-за резки расплавлением, работающей с лазерами в непрерывных волнах или со значительно более длинными импульсами, чем абляционная резка (микро- или миллисекунды по сравнению с наносекундами), из-за чего расплавленная ванна проникает на всю глубину металла.Этот расплавленный материал должен быть срезан потоком газа, в противном случае он может остаться в пропиле и приваривать края обрезки при охлаждении.

Вторым и более важным фактором, который отличает эти два типа лазерной резки, является скорость. «С помощью резки листового металла, составляющей основную часть режущей отрасли, вы в основном режете материал толщиной 0,5–12 мм», — сказал Рузбе Саррафи, старший специалист по прикладным технологиям

ИПГ Фотоника. «В текущем состоянии лазерной технологии лазерная резка плавлением намного быстрее для этих установок.Аблятивная резка требует больше времени.

(Изображение предоставлено IPG Photonics.)

Учитывая ее доминирующее положение в индустрии резки листового металла, эта статья посвящена лазерной резке плавлением. Если вы хотите узнать больше об абляционной лазерной резке, ознакомьтесь с этой статьей о производстве в микронном масштабе.

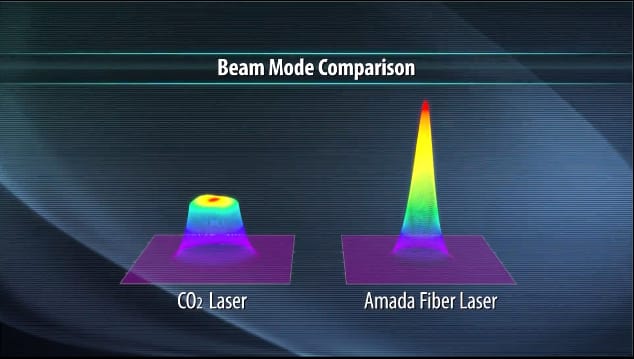

Волоконные лазерыпротив CO 2

Двумя наиболее распространенными типами станков для лазерной резки являются волоконный лазер и CO 2 .

CO.Напротив, волоконные лазеры, которые представляют собой тип твердотельного лазера, используют оптическое волокно, легированное редкоземельными элементами, такими как эрбий, иттербий, неодим или диспрозий. Как показали эксперименты Houldcroft, индустрия началась с CO 2, и эта технология доминировала до недавнего времени.

(Изображение предоставлено Bystronic.)

«Начиная примерно с 2010 или 2011 года продажи оптоволоконных лазеров составляли около 5-10 процентов от всех продаж лазеров», — сказал Дастин Дил, менеджер по продукции лазерного подразделения AMADA AMERICA.«Они были рядом до этого, но они не получили большой тяги — люди не были знакомы с технологией. Как только клиенты стали чувствовать себя более комфортно, именно тогда вы действительно начали наблюдать рост продаж оптоволокна. По итогам 2017 года более 90 процентов продаж наших машин приходилось на оптоволокно ».Предположение о том, что волоконные лазеры захватили рынок от CO 2 целиком восходит к некоторым из самых ранних волоконных лазерных систем. Поскольку таблицы изменились за последнее десятилетие, вопрос сместился с «Возможно ли, что так называемый нишевый лазерный резак может иметь больший рынок, чем предполагалось?» на «Волоконные лазеры полностью заменят CO 2 ?»

Даже среди экспертов, остается спорным вопросом:

«Тенденция [замены CO 2 на волокно] будет продолжаться», — сказал Эрих Бухольцер, менеджер по продукции лазерной резки в Bystronic.«Потенциально лазеры CO 2 будут полностью заменены. Если это так, это произойдет в среднесрочной перспективе, в то время как технология волоконного лазера будет развиваться дальше. В настоящее время лазеры CO 2 по-прежнему имеют ряд особых преимуществ, например, лучшее качество кромок в толстом материале и меньшие заусенцы ».

Diehl был более осторожен, но все же с оптимизмом смотрел на перспективы волокна: