Механизированная резка — Резание металла

Механизированная резка

Категория:

Резание металла

Механизированная резка

Механизированное резание осуществляется применением различных механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования.

Ножовочные пилы (приводные ножовки) применяют для резания сортового и профильного металла. Ножовочная пила 872А, имеющая электрический и гидравлический приводы, предназначена для резки различных заготовок из сортового металла круглого и квадратного сечения. Точность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий (Ra —.20; Rz — 80 мкм).

Установка тисков на столе пилы. На столе станка устанавливают тиски с V-образными губками для закрепления заготовок круглого сечения диаметром до 250 мм или нескольких заготовок меньшего диаметра. Тиски с плоскими губками служат для закрепления заготовок больших сечений — от 40 до 250 мм. Эти тиски являются поворотными, в них разрезаемый материал закрепляют под углом 45°.

Установка заготовок. Тиски устанавливают на столе пилы с таким расчетом, чтобы ось разрезаемой заготовки проходила посредине хода пильной рамы. При установке заготовки в тисках следят, чтобы заготовка лежала под прямым углом к ножовочному полотну.

Для разрезания заготовки под углом сначала Под заданным углом устанавливают тиски, затем укладывают в них и прочно закрепляют заготовки. Машинные ножовочные полотна изготовляются из стали марки Р6М5.

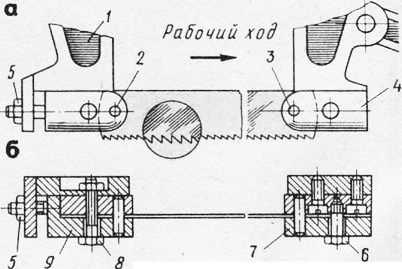

Установка ножовочного полотна. Полотно устанавливают одним концом на штифт неподвижно укрепленной планки пильной рамы так, чтобы зубья полотна были направлены в сторону рабочего хода. Другой конец полотна надевают на штифт 2 подвижной планки, затем оба конца полотна прижимают накладными планками к пильной раме болтами бив. Полотно натягивают, завинчивая гайки с некоторым усилием. Слабо натянутое полотно при резании сломается или сделает косой рез.

Ножовочную пилу налаживают для резки твердых металлов на 85, а для резки мягких металлов — 110 двойных ходов в минуту.

Гидропривод станка управляется поворотом рукоятки крана. При первом положении рукоятки крана «Бездействие» пильная рама получает возвратно-поступательное движение, при втором положении «Спуск» рукав с пильной рамой плавно опускается вниз, при третьем положении «Подъем» (рис. 130, в) рукав с пильной рамой плавно поднимается, при четвертом положении «Медленное действие» регулируется заданная подача врезания ножовочного полотна в металл при рабочем ходе.

При обратном ходе ножовочное полотно немного приподнимается над разрезаемым материалом. При пятом положении «Быстрое действие» (рис. 130, д) регулируется наибольшая подача врезания ножовочного полотна в металл при рабочем ходе.

Приступая к разрезанию металла на пиле рукоятку крана гидропровода устанавливают в положение «Спуск» и включают электродвигатель. После того как ножовочное полотно опустится к разрезаемому металлу, рукоятку крана переводят в положение «Медленное действие» для предварительного врезания. Затем рукоятку перемещают по направлению к положению «Быстрое действие» и устанавливают желаемую подачу резания.

Рис. 1. Ножовочная пила: 1 — станина, 2 — упор, 3 — стол, 4 — ножовочное полотно, 5 — пильная рама, 6 — рукав (хобот), 7 — выключатель, 8 — кнопка (пуск — стоп), 9 — машинные тиски

Рис. 2. Способы закрепления металла в зажимных тисках: а — с V-образными губками для заготовок круглого сечения, б — с плоскими губками для заготовок больших сечений, в—для одновременного закрепления нескольких заготовок круглого сечения

Рис. 3. Установка ножовочного полотна

Дальнейшая работа станка происходит автоматически до окончательного разрезания заготовки. По окончании резки пильная рама автоматически переключает рукоятку крана в положение «Подъем», которое осуществляется до определенной высоты: выключатель, расположенный на рукаве, нажимает на кнопку «Стоп» и выключает электродвигатель. Ножницы ручные электрические С-424 вибрационного типа состоит из электродвигателя, редуктора с эксцентриком и рукоятки. Возвратно-поступательное движение от эксцентрика передается верхнему ножу, нижний нож укреплен на скобе. При резке электроножницы держат правой рукой, охватывая рукоятку всеми пальцами правой руки: указательный палец помещается на рычаге выключателя 3 с курком. Левой рукой лист подают между ножами, направляя под режущую кромку верхнего ножа точно по риске так, чтобы риска была видна.

После включения электроножницы направляют правой рукой по линии реза так, чтобы плоскости ножей имели некоторый наклон относительно плоскости разрезаемого металла. Электроножницами разрезают листовую сталь толщиной до 2,7 мм и другие листовые материалы. В зависимости от толщины разрезаемого металла и мощности электродвигателя производительность электроножниц достигает 3 — 6 м/мин. Они особенно удобны при резке по фигурному раскрою, так как позволяют резать по контуру с малым радиусом кривизны.

Величину зазора между ножами 6 и 8 устанавливают в зависимости от толщины разрезаемого металла по таблицам и проверяют щупом (при толщине 0,5 — 0,8 мм зазор 0,03 —0,048 мм, при толщине 1,0 —1,3 мм зазор 0,06 — 0,08 мм, при толщине 1,6 — 2,0 мм зазор 0,10 — 0,13 мм).

Рис. 5. Эскиз управления механизмом подач ножовочного станка: а — первое положение «Бездействие», б — второе положение «Спуск», в — третье положение «Подъем», г — четвертое положение «Медленное действие», д — пятое положение «Быстрое действие»

Рис. 6. Ножницы ручные электрические

Рис. 7. Пневматическая ножовка

Пневматические нотницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости 3 мм, наибольшая скорость резания 2,5 м/мин, число двойных ходов ножа в минуту 1600.

Пневматическая нотовка приводится в действие сжатым воздухом. Она состоит из преобразователя движения и роторного двигателя, пусковой кнопки, ножовочного полотна. Максимальная толщина разрезаемого металла 5 мм, наименьший радиус 50 мм, скорость резания 20 м/мин. Машина снабжена сменными зажимными патронами для закрепления напильников и ножовочных полотен различного размера.

Дисковая пневматическая пила применяется для резки труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор, червячное колесо которого смонтировано на одной оси со специальной дисковой.

Рис. 8. Дисковая пневматическая пила

Фрезой. Закрепляется труба специальным зажимом, который установлен на хвостовике. Зажим крепится шарнирно к рукоятке.

При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов и заусенцев.

Пневматическая пила допускает разрезание труб диаметром до 50 — 64 мм. Диаметр фрезы 190 — 220 мм, частота вращения фрезы 150-200 об/мин.

Читать далее:

Особые случаи резания

Статьи по теме:

pereosnastka.ru

Виды резки металла — обзор современных технологий

Раскрой металлических листов и производство заготовок заданных размеров из профильного проката требует выполнения определенных операций по специальным технологиям. Прочность, хрупкость, термостойкость, уровень электропроводимости и химический состав сплава при этом непременно учитываются. Обработка должна обеспечить получение деталей максимально точного размера без нарушения основных его свойств.

Для наиболее качественного выполнения этих задач разработаны различные виды резки металла, отличающиеся как сложностью технологии, так и универсальностью применения. Большинство из видов резки реализуются в на промышленном оборудовании, отличающимся сложностью устройства, высокой продуктивностью и возможностью установки систем ЧПУ. Но есть ряд способов резки, которые можно реализовать и с помощью портативных станков и приспособлений в небольшой мастерской, домашнем гараже или непосредственно на объекте, где производится монтаж металлоконструкций.

В этой статье вы можете познакомиться с основными способами резки металла, узнать об их преимуществах и сферах применения. Более подробно виды металлообработки резкой рассмотрены в специальных статьях рубрики, каждая из которых посвящена конкретному способу и оборудованию, которое при этом применяется.

Промышленные виды резки металла

Наиболее популярны технологии резки, позволяющие производить максимальное количество деталей высокой точности за короткий промежуток времени. На крупных предприятиях чаще всего используются:

- плазменная;

- лазерная;

- газовая;

- гидроабразивная

- резка металла на станках с ЧПУ

Плазменная резка — обработка токопроводящих металлов и диэлектриков любой твердости струей раскаленного газа (плазмы) при температуре 5-30 тысяч градусов Цельсия, разогнанной электрическим полем до скорости около 1500 м/с. Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Технология лазерной резки

Лазерная резка — не уступает по точности обработке плазмой. В этом случае рабочим органом выступает мощный лазерный луч высокой точности фокусировки. Металл мгновенно плавиться, сгорает и испаряется, оставляя чистый узкий рез. Если производится обработка листов толщиной более 15 мм, то зона реза дополнительно обдувается инертным газом, воздухом или охлаждается водой. Чаще всего применяется лазерная резка при изготовлении сложных по контуру деталей из цветных металлов, сплавов и сталей толщиной 12-20 мм. Преимущество — возможность резки сверхтонких и очень хрупких материалов.

Гидроабразивная резка, в отличие от предыдущих способов, предусматривает механическое, а не термическое воздействие. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением.  Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Гидроабразивная резка металла на станках ЧПУ позволяет обрабатывать пакеты из нескольких листов, что очень удобно при крупносерийном производстве. Недостаток — возможность коррозионных воздействий.

Газовая резка металла, как и резка сваркой (электродной), предполагает воздействие на материал температуры, которая значительно выше точки плавления в ограниченной зоне действия кислородно-пропанового потока. Отличается невысокой точностью реза, но не требует чрезмерно сложного оборудования и может производиться в любых условиях. Резка электродами приносит те же результаты, но требует подключения оборудования к электросети.

Механическая резка металла

Для изготовления различных деталей методом резки можно также использовать механические резаки, прессы, пилы, абразивные круги. Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ. Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне.

Отрезные станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

Резать можно с высокой точностью (толщина реза всего 1-2 мм) и с высокой скоростью. Очень удобны такие станки при изготовлении строительных и водопроводных конструкций, в ремонтных работах.

Вторым по популярности способом механического раскроя листа является рубка металла. Горизонтально расположенный нож прижимается к листу с большой силой и разрушает его в зоне контакта. Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом.

Мощные гидравлические и пневматические ножницы (гильотины) могут справиться со сталью или другими сплавами высокой прочности толщиной в несколько сантиметров. Недостатком такого метода является невозможность обработки хрупких и недостаточно пластичных металлов, их лучше резать лазером, плазмой или иным инструментом. Важным преимуществом гильотин является возможность установки программного управления для повышения скорости работы и точности выполнения операций.

В это же время резка и рубка профлиста может выполняться на переносных сабельных гильотинах, которые можно установить непосредственно на объекте — они не требуют подключения к сети и приводятся в движение только силой руки или ноги человека. Особенности материала — наличие оцинковки и полимерного покрытия, ограничивает использование болгарок, плазморезов или других инструментов, предполагающих нагревание до высокой температуры. При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии.

Резка металлочерепицы возможна только механическим способом. При продольной резке вдоль профиля можно использовать роликовый резак или специальные ножницы по металлу. Диагональная и продольно-поперечная резка возможна только при помощи специальных инструментов — электроножниц по металлу со специальными насадками.

Данная статья предлагается в качестве предварительного обзора чаще всего применяющихся на практике в промышленных и домашних условиях видов резки листового и профильного металла. Более подробно об их применении в конкретных условиях вы можете узнать в соответствующих рубриках сайта.

Своим опытом в сфере резки металла предлагаем поделиться на нашем сайте в разделе «Комментарии». Ждем также ваших обзоров конкретного оборудования, которым вы пользуетесь. Нас и наших читателей интересует как мнение профессионалов, так и любителей работать с металлом.

wikimetall.ru

Инструмент для резки металла: ручной и электрический

Спрос на сплав не утихает и сегодня, многие начинающие мастера и профессионалы интересуются, какой инструмент для резки металла признан оптимальным, ведь на строительных рынках представлен широчайший ассортимент различной продукции.

Металл – один из востребованных материалов, не теряющий актуальности на протяжении нескольких столетий. Продукт широко применяется для различных промышленных целей, поскольку обладает относительно невысокой ценой и является очень крепким и надежным.

Основные способы резки металла

Пред покупкой необходимо разобраться, какие способы резки металла существуют. Специалисты разделяют несколько групп:

Газовый резак

Все они отличаются техникой исполнения, имеют определенные преимущества и недостатки. Что касается самих инструментов для резки металла, самыми востребованными считаются:

Каждое приспособление имеет существенные различия, подбирать их нужно в зависимости от поставленной цели.

Промышленное оборудование

Если для работы в домашних условиях можно использовать стандартные ручные или электрические инструменты, для промышленного производства они не подходят. Это обусловлено относительно невысокой скоростью работы и неспособностью разрезать толстый профиль.

Если металл режется в промышленных масштабах или лист необходимо скорректировать в труднодоступных местах, промышленные инструменты справятся с задачей лучше и быстрее.

Ленточный станок для резки металла

Чаще всего на заводах и промышленных цехах устанавливают:

Какой метод выбрать, должен решать мастер. Подбор приспособления зависит от жесткости материала и от необходимой скорости нарезки. Например, скорость плазменной резки превышает скорость газопламенной в несколько раз.

Ножницы по металлу

Этот ручной инструмент для резки металла признан простым и удобным, позволяет разделить лист с толщиной до 3 мм. Отлично подходит для строительства и ремонта.

В зависимости от устройства, условно их классифицируют на несколько разновидностей.

Прямого реза – инструменты предназначены для резки металла по прямой линии.

Криволинейные – разрезают листы криволинейным срезом.

Ножницы с криволинейными лезвиями

Пальцевые – называются ножницы, похожие по действию на криволинейные аналоги, бывают правого или левого реза. Оптимально подходят для вырезки сложных узоров и геометрических фигур.

Стуловые – с помощью приспособления можно разделить металлический профиль толщиной до 3 мм, подходит для резки прутьев средней толщины (около 6–8 мм).

Рычажные инструменты – мощный вид, в конструкции одно лезвие является подвижным, второе фиксированным. Работа осуществляется только с применением верстака.

Выбрать правильные ножницы проблематично, функционирование зависит от заточки лезвия (угол варьируется от 65 до 80 градусов).

Ножовка

Резка металла ножовкой практиковалась в советское время, инструмент подходит для разделения толстых профилей и перепиливания труб и прутьев среднего диаметра. В продаже встречаются следующие типы приспособлений:

- Профессиональные инструменты – износостойкие, позволяют добиться точных результатов, оснащены резиновой рукояткой.

- Ножовка-ручка – помогает выполнить разрез в самых труднодоступных местах, мастера при ее помощи могут осуществлять внутренние пропилы.

- Домашние ножовки – обладают невысокой стоимостью, удобные в использовании.

Подобные приспособления имеют встроенный винтовой механизм и рукоять из дерева.

Полотна для ножовок различаются по твердости режущего материала и высоте зубьев, при покупке на эти факторы обязательно нужно обратить внимание.

Сабельные пилы

Полотно для сабельной пилы

Универсальный инструмент, подходящий для проведения ремонта в квартирах и частных дома. Инструмент с легкостью справляется с разрезанием гвоздей и саморезов. Обрезать кусок трубы или арматуру в труднодоступном месте не составит труда.

Несомненное достоинство инструмента – относительная безопасность и отсутствие искр во время работ.

Большинство мастеров его покупают именно по этим свойствам. Работать легче в тесном помещении.

При покупке внимание в первую очередь обращают на емкость аккумулятора и мощность приспособления – от этих факторов зависит длительность работы пилы. Опытные специалисты советуют покупать инструмент с максимальной мощностью.

Лобзик – гениальный инструмент

Выпускаются для домашнего и профессионального использования, мощность инструмента напрямую зависит от предназначения. Ручная резка профессиональным лобзиком не представляет труда, при этом мастеру удастся разрезать стальной профиль до 10 мм, а алюминиевый до 20 мм.

Основным фактором при выборе является мощность прибора, от значения зависит срок эксплуатации, продолжительность работы и глубина прорезания. Немалое значение имеет и вес лобзика, так как прямым образом сказывается на сложности выполнения работы.

Болгарка

Универсальное приспособление, способное разрезать листы и прутья, выполненные из любого металла. Несомненным достоинством инструмента является то, что единственный расходник, требуемый периодической замены – диски.

Пользоваться болгаркой просто и удобно, работа по силам даже новичку. Строители предпочитают болгарку и из-за возможности шлифовать металл.

Предпочтение стоит отдавать дискам маленького диаметра, таким инструментом будет удобнее пользоваться. Важнейшее правило – замену дисков нужно проводить вовремя, иначе при работе он может разлететься на множество осколков, вследствие чего можно получить различные травмы.

Выбрать грамотно инструмент для резки металла достаточно сложно, так как выбор оборудования просто колоссальный и крайне разнообразный. Но вне зависимости от приспособления, главное – соблюдать технику безопасности.

Видео по теме: Удлинённые ножницы для резки металла

promzn.ru

|

Поиск Лекций

Краткие теоретические сведения Резка металла- резкой или разрезанием называют операцию по разделению металла на части. Обзор различных способов разрезания дается в табл.1. Виды работ: разрезание на части сортового металла, труб, листового металла, проволоки, вырезание заготовок из листов, удаление лишнего металла. Инструмент и оборудование для ручной резки: ножовки, ручные ножницы, стуловые и рычажные ножницы, труборезы, кусачки. Достижимая точность: резка — предварительная, заготовительная операция, точность 0,25—0,5 мм. Ручной ножовкой можно разрезать материалы размером до 60—70 мм в поперечном сечении (табл. 2). Р е з к а т р уб Трубы разрезают ножовками и труборезами. В случае резки н о ж о в к о й труба зажимается в тиски между деревянными брусками или в трубные прижимы. Полотно берут с мелким шагом. Ножовку держат горизонтально, по мере врезания слегка наклоняя к себе. В процессе резки труба поворачивается. Для разрезания т р у б о р е з о м трубу зажимают в трубный прижим, на нее надевают труборез и, вращая винт, вдавливают ролик в металл. Качательными движениями рычага ведут резание, все время поджимая ролик. Место реза смазывается машинным маслом. Р е з к а н о ж н и ц а ми Ручные ножницы с прямыми режущими лезвиями применяют для резки листовой и полосовой «стали толщиной до 0,7 мм, листового железа и цветных металлов — до 1,5 мм. Ножницы с криволинейными режущими лезвиями разрезают стальные листы и полосы толщиной до 1,2 мм. Они позволяют вырезать детали с прямолинейными и с криволинейными контурами. Угол раскрытия лезвий при резке 30°. Листы из пластических масс разрезают ручными ножницами, имеющими небольшой зазор между лезвиями (0,1—0,2 мм). Разрезаемый лист необходимо плотно прижимать к столу. Ножницы должны располагаться перпендикулярно к разрезаемому материалу, при перекосе они не режут, а мнут металл. Для разрезания стали толщиной свыше 1 мм, цветных металлов и пластмасс свыше 1,5 мм применяют стуловые и рычажные ножницы. В табл. 3 дается краткий обзор машинных способов резки.

Таблица№1 Основные способы разрезания металла

Основные приемы и правила разрезания металлов Ручной ножовкой

Способы механической резки

Задания 1. Произвести резку листового металла ручными ножницами. 2. Произвести резку листового металла электроножницами. 3. Произвести резку проволоки острогубцами. 4. Произвести наладку ножовки по металлу. 5. Произвести распиловку листового и объёмного металла ножовкой по металлу. 6. Произвести резку листового металла электролобзиком. 7. Произвести резку трубы с помощью трубореза.

Содержание отчета Ответы на контрольные вопросы. Вопросы для самоконтроля 1. Что такое резка металлов? 2. В чем заключается сущность операции разрезания металла острогубцами и ножницами? 3. Какими ручными и механизированными инструментами производят резание металла? 4. Резка острогубцами. 5. Каковы разновидности ручных ножниц, их применение и техника резания? 6. Как устроена ручная ножовка, её назначение? 7. Для чего делается разводка зубьев ножовочного полотна? 8. Какова должна быть рабочая поза и хватка инструмента при разрезании металла ножовкой? 9. Техника резания металла ножовкой. 10. Как осуществляется резка длинных деталей, тонколистовых? Как производиться выпиливание фасонных отверстий? 11. Как устроен труборез и каковы приемы работы с ним? 12. Какие механизированные инструменты применяются при резке металлов? 13. Как устроены электрические ножницы? 14. Техника безопасности при резании металла.

Рекомендуемая литература 1. Покровский Б.С. Евстегнеев Н.А. Общий курс слесарного дела.- М: Издательский центр «Академия»,2016-80с. 2. Макиенко Н.И. Слесарное дело с основами материаловедения. — М: «Высшая школа», 1973. — 464с. 3. Муравьёв Е.М., Молодцов М.П. Практикум в учебных мастерских: Учеб. пособие для студентов пед. ин-тов Ч.1. Обработка металлов / Под ред. Е.М. Муравьёва. — М: Просвещение, 1987. — 272с. 4. Покровский Б.С. Основы слесарного дела: учебник для нач. проф. Образования/Б.С.Покровский .-3-е изд., перераб.-М.:2010.-320с. |

|

poisk-ru.ru

Виды и способы резки металла

Любые промышленные предприятия и частные мастера нуждаются в специальном станке для резки металла. Значением имеет его соответствие техническим требованиям и параметрам. Известно несколько способов обработки изделий. Металл обрабатывается методом ручной резки, лазером, плазмой или под давлением. Выбор конкретного вида резки металла зависит от стоимости, эффективности работ и их итогового результата.

Обработка металла холодным и горячим приемами

Резка металла осуществляется холодным (механическим) и горячим приемами. Первый характеризуется механическим воздействием на обрабатываемое изделие. Значение имеет твердость режущего инструмента. Резка осуществляется инструментом, значительно превосходящим по твердости обрабатываемую деталь. При данном способе применяются инструменты:

Горячая резка деталей подразумевает термическое воздействие на них. Они расплавляются в нужном месте, а остатки расплава удаляются газом. Горячий способом включает в себя виды резки:

- газокислородную;

- лазерную;

- плазменную.

Не всегда холодная металлообработка позволяет добиться необходимой чистоты конечного изделия. Такая проблема возникает при кислородной и воздушно-дуговой резке. Указанные методы применяются только в качестве подготовительных работ.

Схемы воздушно-дуговой резки

Разновидности холодной резки

Указанный прием имеет ряд достоинств, среди которых:

- высокая точность результата;

- экономичность;

- ровность краев разреза.

Основной недостаток заключается в изготовлении только прямолинейных разрезов.

Резка металла циркулярной пилой позволяет делать качественные и точные разрезы с возможностью контролировать их угол. Главный недостаток инструмента в оставлении после себя большого количества отходов. Пила работает при сравнительно небольшой скорости. Она не позволяет резать детали на значительную глубину.

Нарезание элементов при помощи болгарки используется для профильного проката. Болгарка не оставляет на обработанном материале окислов и окалин. После металлообработки остается мало отходов. Данный способ обладает низкой производительностью по сравнению с другими вариантами.

Рубка гильотиной имеет ряд ограничений касательно деталей со сложной конфигурацией, но считается самым недорогим и эффективным методом металлообработки.

Конструкция гильотинного станка

Использование ленточнопильного станка считается наиболее универсальным вариантом для обработки любых металлических деталей. Аппарат позволяет проводить работы под любым углом, избегая серьезных потерь тепла. В результате конечный продукт имеет идеальные кромки. Станок используется только для изделий с определенными размерами.

Конструкция ленточнопильного станка

Газокислородная резка

Нарезать металл методом кислородной металлообработки допустимо при соблюдении целого ряда условий:

- металлический элемент содержит незначительное количество легированных компонентов;

- для изделия характерна невысокая теплопроводность;

- обрабатываемый материал имеет температуру плавления больше, чем температуру горения.

Кислородную резку не рекомендуется использовать в качестве основного приема металлообработки. После нее на материале остаются окислы, влияющие на все его качество.

Лазерная металлообработка

Лазерное разрезание изделий является прогрессивным приемом. Суть его в воздействии на прокат узконаправленного светового луча, разогревающего деталь в месте контакта до высоких температур. Под действием луча металлоизделие расплавляется, а остатки расплава сдуваются с его поверхности специальным газом.

При лазерном методе отсутствует деформация металлоизделия, удается получить высокоточный результат без необходимости дополнительной обработки краев.

Схема и общий вид установки

При всех достоинствах указанные виды разрезания металлоизделий имеют несколько недостатков:

- применение только для тонколистового материала толщиной до 20 мм;

- невозможность обработки алюминиевых сплавов, металлоизделий из нержавеющей стали из-за их высокой отражаемости световых лучей.

Разрезание плазменным методом

Разрезание металлоизделия плазмой подразумевает воздействие на его определенный участок газовой смеси под высоким давлением. Плазменный поток представляет собой сильно нагретый и подвергшийся ионизации газ. Температура потока составляет 150000С.

Резка плазменной дугой и плазменной струей

В месте воздействия плазмы на деталь происходит ее выгорание и плавление. Части расплавленного металла выдуваются газовой смесью. Метод можно использовать для резки любых типов изделий.

Нарезание металлоизделий плазмой превосходит по производительности все другие способы. Она в 10 раз быстрее любых механических методов резки металлоизделий. Плазменное разрезание в 4 раза быстрее лазерного метода.

Плюс метода в том, что им осуществляют разрезание металлических изделий различной толщины (до 150 мм).

Имеются минусы у данного способа:

- требуется металлообработка краев деталей;

- края после обработки имеют небольшой наклон на 40;

- не рекомендуется применять для разрезания титана и других металлоизделий большой толщины.

Гидроабразивный метод

Разрезание изделий гидроабразивным методом имеет следующее определение: раскрой материала путем воздействия на него смеси песка и воды, подаваемых под давлением через узконаправленное сопло. Песок в сочетании с водой способны разрезать металлоизделия, имеющие толщину 30 см.

Способ относится к числу инновационных. После раскроя детали нет необходимости в дополнительной обработке ее краев.

Скорость гидроабразивной резки

Указанный способ не относится к горячему методу разрезания металлоизделий, поскольку при нем отсутствует термическое воздействие на обрабатываемую деталь. Благодаря этому разрезание может быть выполнено без деформации изделия.

Главным недостатком гидроабразивного метода является невозможность резки металлов, подверженных коррозии. Применяемое оборудование имеет высокую стоимость и не всегда доступно для частных нужд.

Видео по теме: Станок гидроабразивной резки WTJ

promzn.ru

Ручная плазменная резка металла – аппараты и принцип их работы + Видео

Раскрой материалов потоком плазмы является высокотехнологичным, эффективным способом качественной их обработки. Ручная плазменная резка, проводимая соответствующим оборудованием, расширяет область применения этого вида работ.

1 Особенности аппаратов и технологии плазменной резки

Плазменная резка – термический процесс разделительной обработки материалов, происходящей за счет их плавления. В качестве режущего исполнительного инструмента используется струя низкотемпературной плазмы, которую получают следующим образом. Между электродом плазменного аппарата и его соплом или разрезаемым металлом создается электрическая дуга, температура которой достигает 5000 °С.

Затем в сопло подается под давлением газ, что приводит к повышению температуры электрической дуги до 20 000 °С, в результате чего газ ионизируется и преобразуется в низкотемпературную плазму (высокотемпературный газ). Ионизация при нагреве от дуги возрастает, что ведет к повышению температуры газовой струи до 30 000 °С. При этом поток плазмы ярко светится, обладает высокой электропроводностью, проистекает из сопла со скоростью 500–1500 м/с, попадая на заготовку, локально ее разогревает и плавит в месте реза.

Рекомендуем ознакомиться

Для получения плазмы используют следующие газы:

- воздух;

- кислород;

- азот;

- водород;

- аргон;

- водяной пар.

Охлаждение сопла и удаление с поверхности реза расплавленных частичек материала осуществляется потоком газа или жидкости. Толщина разрезаемого плазменными установками металла может достигать 200 мм.

Эта технология крайне редко используется в быту, зато получила широкое распространение в различных промышленных отраслях. Плазменным аппаратом можно качественно, быстро, легко разрезать любой металл и другие материалы – пластик, камень. Благодаря этому, его используют в судостроении, машиностроении, коммунальной сфере, для ремонта техники, изготовлении рекламы и многого другого. Получаемый срез всегда аккуратный, ровный и красивый.

2 Основная классификация плазменного оборудования для резки

Все устройства для плазменной резки делятся на:

- косвенного действия – для бесконтактной резки;

- прямого действия – для контактной.

Резаки первого типа используются для обработки неметаллических материалов. Такая техника является специфической и не востребована вне производства. При бесконтактном способе электрическая дуга зажигается между электродом и соплом плазмотрона.

Устройствами прямого действия режут различные металлы. При работе с ними разрезаемая деталь включена в электрическую схему плазменного аппарата, и электрическая дуга зажигается между ней и электродом, расположенном в сопле. Поток ионизированного газа подвергается нагреву на всем участке между местом своего выхода и поверхностью заготовки – струя плазмы обладает большей мощностью, чем в устройствах первого типа. Ручная плазменная резка металла выполняется только с помощью оборудования данного типа, контактным способом.

3 Устройства для ручной плазменной резки металлов

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

4 Источники питания ручных плазменных аппаратов для резки

Все источники питания ручных аппаратов работают от электросетей переменного тока. Большинство из них преобразуют получаемую электроэнергию в напряжение постоянного тока, а остальные служат только для усиления переменного тока. Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Источником питания может служить инвертор или трансформатор, подающий на плазмотрон ток большой силы. Инверторы обычно используют на маленьких производствах и в быту. Они обладают меньшими габаритами, весом и в энергопотреблении намного экономнее, чем трансформаторы. Инверторы чаще всего входят в состав ручного аппарата для плазменной резки. К достоинствам инверторных устройств относят КПД, который выше, чем у трансформаторных, на 30 %, и стабильное горение электрической дуги, а также компактность и возможность проводить работы в любых труднодоступных местах.

К недостаткам – ограничение по мощности (максимальная сила тока обычно составляет 70–100 А). Как правило, инверторные аппараты используют при разрезании заготовок сравнительно небольшой толщины.

Трансформаторные источники питания получили свое название из-за используемых в их конструкции низкочастотных трансформаторов. Они обладают гораздо большими габаритами и массой, но при этом могут иметь и более высокую, чем инверторные источники, мощность. Трансформаторные аппараты применяют для ручной и механизированной резки металлов различных толщин. Они более надежны, потому что при скачках напряжения не выходят из строя. Продолжительность их включения выше, чем у инверторных аппаратов, и может достигать значений в 100 %.

Продолжительность включения (ПВ) оказывает прямое влияние на специфику работы с оборудованием. Например, если ручная плазменная резка металла, оборудование для которой имеет ПВ 40 %, длилась без перерыва 4 минуты, то затем аппарату необходимо дать 6 минут отдыха для того, чтобы он остыл. Устройства с ПВ 100 % используют в производстве, где аппарат эксплуатируется на протяжении всего рабочего дня. Существенный недостаток трансформаторного оборудования – высокое энергопотребление.

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

tutmet.ru

Механическая резка металла — дисковая пила, ленточная пила, агрегат продольной резки

Появление современных и высокоточных технологий, к счастью, не стало причиной для полного исчезновения механических способов резки металла. Вероятно, этому есть вполне логичные объяснения, а значит, механическое оборудование имеет такие особенности, которые позволяют ему успешно конкурировать с инновациями.

Механическая резка материалов — это производственный процесс, при котором листовой либо сортовой металл обрабатывается при помощи специального механического оборудования. То есть, используется либо дисковая пила для резки металла, либо агрегат продольной резки, воздействие которых приводит в результате к эффективному производству изделий и конструкций. Механическая резка металла предполагает активное применение физического труда.

Резка металла дисковой пилой

Дисковые ножи для резки металла используются, как правило, при работе с крупными деталями. При работе с таким оборудованием важно применение достаточного количества физической силы. Визуально, дисковая пила походит на обычную ручную циркулярную пилу. Основной её режущий элемент ― зубчатый диск, изготовленный из инструментальной стали.

Дисковая пила для резки металла наиболее эффективна в работе с самыми разнообразными материалами, включая такие прочные, как сталь, цветные металлы и всевозможные виды сплавов. Чаще всего, с помощью зубчатого диска режут листовую сталь, крупный профиль, трубы с толстыми стенами. Распил материала осуществляется прямолинейно, под определенным углом.

Оборудование характеризуется высокой производительностью, долговечностью, удобством, безопасностью и простотой в эксплуатации. Одной из основных причин того, что дисковые пилы с развитием технологий не теряют популярности, является их доступность. Купить станок с зубчатым диском может практически любой желающий, что с положительной стороны выделяет такую технику от лазерных станков, которые стоят гораздо дороже.

Ленточная пила

Резка ленточной пилой металла ― основной способ обработки листового и сортового металла на производстве. Ленточная пила является главным режущим инструментом в так называемом «ленточнопильном станке», работая по принципу обычной ножовки. При этом полотно такой пилы является замкнутым и характеризуется большой длиной. Визуально, ленточная пила напоминает кольцо, которое по одному краю оснащено специальными зубьями.

В комплектации ленточнопильного станка к ленте также устанавливаются два шкива и электромотор, задачей которого является вращение шкивов. Изготавливается пила ленточного типа, как правило, из углеродистой стали — нередко также используется биметаллический сплав. Резка металла при помощи ленточной пилы предоставляет работникам массу возможностей.

Специалист может эффективно работать практически с любыми металлами, выполняя резку высокой точности вне зависимости от толщины материала. Есть возможность осуществлять резку не только «по прямому», но и по фигурному контуру. В продаже ленточные пилы представлены в весьма широком ассортименте, различия между моделями кроются в конструктивных параметрах. Резка ленточной пилой по праву занимает одну из лидирующих позиций в категории механической обработки металла.

Электрический лобзик

Электролобзик относится к категории ручного электроинструмента, и годится для распиливания самых разных материалов, включая, конечно, и металл (сортового и листового типа). Ручной электрический лобзик оформлен в виде прочного корпуса, установленного на плоскую платформу, оснащенного удобной рукояткой для работы.

Главным внутренним наполнением инструмента является двигатель, а также механизм, на который ложится функция преобразования вращательного движения вала. Помимо ручных моделей электролобзиков, существуют модели стационарные. У таких моделей платформа находится в верхней части, а рукоятка, естественно, отсутствует, так как станок всегда находится в неподвижном состоянии.

Ограниченная толщина листового материала ― вот один из главных недостатков, которым обладает резка металла электролобзиком. Видео применения электрического лобзика на практике, к слову, Вы можете посмотреть на нашем сайте. Однако такое оборудование характеризуется удобством в работе, доступностью, производительностью. Этих качеств покупателям вполне хватает для того, чтобы считать электролобзик одним из лучших инструментов для обработки металла.

Еще один важный плюс такого оборудования ― это отсутствие явления, называющегося «обратный удар». При резке металла с помощью газокислородной технологии это происходит не так уж и редко. Обратный удар несет для пользователя большую опасность. К счастью, используя механические способы резки металла, по поводу состояния своего здоровья можно вовсе не опасаться.

При условии, конечно, если Вы весьма осторожно работаете с пилами, потому как новичок даже с отлично управляемым инструментом может нанести себе вред.

Агрегат продольной резки

Такое оборудование имеет более узкую специализацию и применяется исключительно для продольной резки. Агрегат продольной резки металла позволяет разделять листовой металл на отдельные части, называемые лентами, полосами и штрипсами. Обработка осуществляется по соответствующим требованиям и стандартам. Агрегат работает в автоматическом режиме — оператор, при этом, лишь управляет процессом с помощью применения специального пульта.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru