Прайс механообработки металла — механическая обработка на заказ в Москве

Механообработка металла

Механическая обработка металла – это процесс, проводимый перед использованием металлической детали или заготовки детали. Осуществляется с помощью различных инструментов, таких как шлифовальные диски, фрезы или сверла. Мехобработка, в отличие от прочих видов, не оказывает влияния на структуру сплава или металла, а только подгоняет детали под требуемую конфигурацию и размеры, заданные чертежом. Сам процесс проводится в определенной последовательности на станке для резки металла.

Виды механической обработки

В зависимости от того, какие работы выполняются и какие инструменты при этом используются, существуют различные виды обработки металла механическим способом:

— фрезерование является высокопроизводительным процессом обработки резанием, который выполняется на фрезерном станке с использованием различных фрез;

— точение – операция обработки деталей и заготовок из металла, имеющих винтовую, спиральную или цилиндрическую форму;

— шлифование обычно является финальным этапом обработки материалов;

— долбление применяется для обработки фасонных поверхностей или плоскостей;

— сверление – обработка с металлов с помощью сверла.

Преимущества механической обработки

К преимуществам механической обработки металла следует отнести оптимальную обработку даже сложных деталей, высокоточную линейную и изогнутую обработку, большую производительность, высокую скорость и многое другое. Различные способы работы позволяют получить на выходе элементы определенного размера и проката. Механообработка металла позволяет работать с чугуном, цветными металлами, сталью.

Обработка металла на ЧПУ станках

Обработка на ЧПУ станках прекрасно подходит для ювелирной и тонкой обработки металлов, обеспечения нужной шероховатости, высокого качества заготовок и деталей, создания идеальных геометрических поверхностей, соблюдения заданных размеров и форм, повышения производительности труда. Все необходимые технологические операции такой станок по металлу выполняет самостоятельно, при управлении заданной программой.

p-z-o.ru

Механическая обработка металла

Механическая обработка – это процесс, во время которого изменяются размеры и конфигурация заготовок и деталей. Если же говорить о металлических изделиях, то для их обработки используются специальные режущие инструменты, такие как резцы, протяжки, сверла, метчики, фрезы и т. д. Все операции выполняются на металлорежущих станках согласно технологической карте.

Механообработка подразделяется на две большие группы. В первую входят операции, которые происходят без снятия металла. К ним относят ковку, штамповку, прессование, прокат. Это так называемая механическая обработка с помощью давления или удара. Её применяют для того, чтобы придать необходимую форму заготовке. Для цветных металлов чаще всего используют ковку, а для черных – штамповку.

Вторая группа включает в себя операции, в ходе которых с заготовки снимается часть металла. Это необходимо для придания ей необходимых размеров. Такая механическая обработка металла называется резанием и выполняется при помощи металлорежущих станков. Наиболее распространенными способами обработки являются точение, сверление, зенкерование, шлифование, фрезерование, развертывание, долбление, строгание и протягивание.

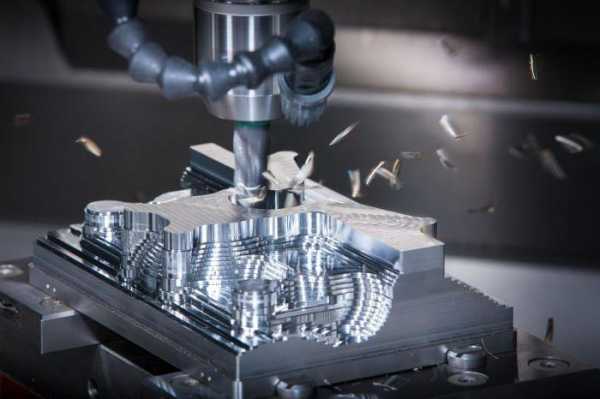

Фрезерование — это способ обработки твёрдых материалов. Фреза – это зубчатый инструмент, имеющий большой количество острых лезвий и вращающийся с невероятно большой скоростью. Для производства работ используется специализированное оборудование, а именно фрезерные станки.

Стоит отметить, что современные станки используют современные наработки, а именно компьютерные программы. Благодаря им, можно с ювелирной точностью обрабатывать различные материалы быстро, надёжно и максимально качественно. Благодаря использованию сложных компьютерных технологий можно легко и быстро производить даже 3D обработку различных материалов.

Обработка резанием сверлильная обработка выполняется при помощи сверла. Она позволяет получить отверстие, максимально точно подходящее к необходимым замерам. Как правило, на месте предстоящей обработки устанавливается специальная метка, полученная путем замеров. При большой партии обрабатываемого материала, сверление происходит в кондукторе. Отверстия, полученные в конечном результате, не имеют идеально круглой формы: в поперечном сечении они конусовидные, а в продольном – овальные. При этом для работы всегда выбирается сверло, имеющее меньший диаметр, чем необходимо для конечного результата. Делается это потому, что в конечном итоге, разъем всегда выходит больше сверла. Разницу между диаметрами отверстия и сверла называют разбивкой. Причиной таких неточностей может выступать несоосность шпинделя и сверла, некачественное сверло или его плохая заточка.

dieselunit.ru

Механическая обработка металлов | ООО «ЭМЦ»

При изготовлении практически любого оборудование применяется механическая обработка (токарная, фрезерная и т.п.) деталей. Этот вид работ позволяет придать деталям нужный размер и форму, устранить все имеющие дефекты и достичь высокой точности параметров. Производственный цех нашей компании оснащен современными станками и оборудованием, поэтому для вас мы можем изготовить точные сложные детали с требуемой частотой поверхности согласно техническим требованиям, заложенных в чертежах, в кратчайшие сроки.

Виды работы

Механическая обработка металлов включает в себя такие виды работ:

- Токарная обработка подразумевает изменения форм тел, которые вращаются. Это могут быть элементы в виде сфер, цилиндров, конусов. При помощи токарно-винторезных станков, которые имеются в нашем цеху, можно осуществлять нарезку резьб на цилиндрических и конусных поверхностях.

- Расточка — процесс обработки внутренней поверхности заготовки, с целью обеспечения цилиндрической формы, в соответствии с техническими требованиями конструкторской документации.

- Сверление используется для получения сквозных и глухих отверстий. Применение сверл различных диаметров и длины дает возможность получить любые отверстия.

- Фрезерование применяется для изготовления пазов, канавок, подсечек, колодцев, карманов, окон, зубьев, а так же для других подобных работ.

- Шлифование или полировка применяется на завершающем этапе работ, когда деталь имеет точные размеры, с определенным предельным отклонением, устраняют наплывы и придают высокую степень чистоты поверхности.

Также в нашем распоряжении имеется трубонарезной станок для нарезки разных резьб на трубах с необходимыми размерами.

Наш цех оснащен токарными и фрезерными станками с ЧПУ, позволяющими достичь требуемой точности, повышенной производительности и высокого качества выполняемых работ. Главное преимущество станков с компьютерным управлением заключается в том, что работа происходит в автоматическом режиме и вмешательство человека в процесс минимально. За счет этого удается избежать возникновения дефектов в результате человеческого фактора. Оперативность

Высокое качество

Гибкая система скидок

Почему стоит обращаться к нам?

Если необходима механическая обработка металлов, ООО «Экспериментально-механический цех» к вашим услугам. Воспользуйтесь нашими услугами и оцените наши преимущества:

- высокая квалификация специалистов;

- современное высокоточное оборудование;

- гибкое ценообразование;

- оперативность;

- выполнение ответственных и сложных заказов;

- использование передовых технологий.

Доверьте механическую обработку металлов настоящим профессионалам своего дела.

oooemc.com

Какие существуют виды механической обработки металла? Их краткое описание.

Виды механической обработки металла

Освоив добычу и плавление металлических руд, человек вплотную приступил к совершенствованию методов обработки металла, с целью применения этого материала в различных сферах своей деятельности. И необходимо отметить, что преуспел в этом. Изделия из металла применяются повсеместно. Сегодня практически ни одна прочная конструкция не обходится без него.

В настоящее время в производственных процессах применяются следующие виды механической обработки металлов.

Фрезерование. Для обеспечения такой обработки применяются фрезерные станки. Заготовка в них подается в продольном направлении, а режущий инструмент – фреза, приводится во вращательное движение.

Точение

Действие по обработке тел, которые находятся в процессе вращения. Таким образом, производят и обрабатывают спиральные и винтовые поверхности. При этом используются специальные резки, а работы осуществляются на специальном оборудовании — станках токарной группы. Во время точения заготовку приводят во вращающееся состояние, а режущий инструмент медленно двигают в поперечном либо продольном направлении.

Строгание

Применяется для резки металла на линейных и плоских поверхностях. Рабочим движением при таком процессе есть обратно-поступательное. Используется для осуществления таких работ специальный изогнутый резец.

Шлифование

При этом процессе осуществляется снятие тонкого слоя с металла. Зачастую используется для чистовой и финишной обработки разнообразных деталей и элементов. Используется специальный шлифовой круг. Его рабочее движение – вращательное.

Сверление

Режущий инструмент — это сверло. Используется оно для проделывания отверстий в материале, в процессе его вращательного движения.

Долбление

Применяется для этого резец для создания фасонных поверхностей. Резец производит в процессе обработки обратно-поступательное движение. Подача осуществляется перпендикулярно либо прямолинейно режущему движению.

Протягивание

Это процесс, при котором срезывание материала производится в увеличенном объеме.

Все выше изложенные виды обработки металла придают ему необходимую форму и конфигурацию. Позволяют производить из него детали и части, разных механизмов, осуществлять их соединение между собой, крепление к другим элементам конструкции агрегата.

Данный интернет магазин инструментов http://www.inpo.ru предлагает широкое разнообразие приспособлений, предназначенных для произведения всех вышеперечисленных работ.

nvph.ru

Механическая обработка металлов

Люди, уже много лет назад располагали многочисленным оборудованием, предназначенным для обработки металла, таким как: нож, топор, молоток, клинья, зубило, наковальня, кувалды, тиски, клещи, пробойники, напильники, сверло.

Экономика многих стран полностью зависела от доступности металла, а также от опытных мастеров. Теперь все виды кузнечных работ, раньше которые делались вручную, выполняются машинами и автоматами.

Обработка деталей резанием

Большинство деталей машин производится путем обработки резанием. Их заготовками служат прокат, отливки, штамповки, поковки и др. Обработка резанием производится на металлорежущих станках способом внедрения инструмента в тело установленной заготовки. В результате образовывается новая поверхность и выделяется стружка, являющаяся отходами производства.

Виды резания:

- Внутренние цилиндрические поверхности – сверление, зенкерование, развертывание, растачивание, шлифование, притирка, хонингование, протягивание, долбление;

- Наружные цилиндрические поверхности – токарное точение, шлифование, обкатывание, притирка, суперфиниширование;

- Плоскости – строгание, фрезерование и шлифование.

Механическая обработка при обработке резанием также разделяется по чистоте полученной поверхности, существует несколько видов: черновая и получерновая обработка, получистовая и чистовая обработка, а также суперфиниш.

Снимаемая при обработке часть металла называется припуском. Можно сказать, что припуск является избыточным слоем заготовки, специально оставляемый для снятия при операциях обработки резанием. Обрабатываемая деталь приобретает свою форму и нужные размеры после снятия на металлорежущих станках соответствующего припуска и начинает соответствовать рабочему чертежу.

Для существенного уменьшения трудоемкости и значит себестоимости изготовления детали, а ещё ради экономии металла, исходный размер припуска должен быть небольшим. Правда, его должно быть достаточно для изготовления качественной детали с требуемой шероховатостью поверхности. Современное машиностроение постоянно уменьшает объем обработки металлов резанием, этого удаётся добиться путём повышения точности исходных заготовок.

Основные способы обработки металлов резанием

Обработка металлов резанием подразделяется на следующие методы:

- Сверление.

- Зенкерование.

- Развёртывание.

- Точение, фрезерование.

- Строгание.

- Долбление, протягивание и др.

Сверление – эта операция предназначена для получения отверстия. Для его этого режущим инструментом служит сверло, которое совершает вращательное движение резания и также осевое перемещение подачи. Данная операция, за некоторым исключением, производится в основном на сверлильных станках.

Точение – данный метод обработки тел вращения производится на токарных станках или станках токарной группы при помощи резцов. Суть его заключается в следующем – заготовке сообщается вращательное движение, в тоже время резец совершает медленное поступательное перемещение вдоль продольной или поперечной оси.

Фрезерование – один из самых распространенных и высокопроизводительных процессов обработки материалов резанием, он выполняется на фрезерных станках. В этом методе основное (вращательное) движение получает фреза, заготовка же получает движение в продольном или поперечном направлении.

Строгание – способ обработки плоскостей или линейных поверхностей. Основное возвратно-поступательное и прямолинейное движение совершает строгальный резец. Строгание выполняется на строгальных станках.

Долбление – способ обработки плоскостей или фасонных поверхностей с помощью специального резца. Основное прямолинейное и возвратно поступательное движение совершает резец. Долбление выполняется на долбежных станках.

Шлифование – окончательный процесс чистовой обработки деталей. Выполняется на шлифовальных станках с помощью шлифовальных, абразивных кругов.

Протягивание – процесс, при котором производительность в несколько раз выше, чем при строгании или фрезеровании. Основное движение – прямолинейное, иногда вращательное.

stanmetallomarket.ru

Обработка металлов резанием: способы, оборудование и инструменты

Обработка металлов резанием выполняется для того, чтобы заготовка приобрела нужную форму. С этой целью необходимо снять лишнее. Подобная манипуляция проводится посредством применения разных режущих инструментов на специальных станках. В машиностроении обработка металлов резанием очень важна. Ведь без этого процесса нельзя сделать ни обыкновенные машины, ни прочие приборы.

Применение технологии

Раскрой металла посредством резки практикуется при начальных обдирочных работах и при окончательных операциях, которые называют тонкой обработкой. Ведь подобные действия иногда нужно совершать, соблюдая высокую точность: вплоть до долей микрона. А это очень маленькая величина.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.Теория резания

Такая наука изучает раскрой металла подобным способом. Она появилась ещё в конце XIX века. До сих пор ею занимаются как в России, так и за её пределами. Ключевой вопрос – это скорость съёма стружки посредством станка, чтобы стойкость резца была максимальной. Многим может показаться, что добиться высоких скоростей не так уж и трудно. Но это не так. Всё дело в том, что обработка металлов резанием развивает тепло. Оно нагревает и размягчает инструмент для работы, рискуя вывести его из строя. Очень важно выбрать правильное охлаждение для резца. Но оно не всегда решает проблему. К тому же может даже повредить металл. Поэтому скорость работы зависит отчасти от того, насколько правильный был выбран станок. Инструмент для обработки металла резанием должен приобретаться с учётом свойств материала и его свойств.

Особенности применения станков

Металлорежущие станки подразделяются на типы. Они отличаются по используемому инструменту. Также технология обработки металлов резанием с их помощью разная. Чаще всего используется резец. С его помощью можно выполнять операции любой сложности. Все остальные инструменты являются или его модификацией, или сочетанием нескольких типов. Существует две наиболее распространённые схемы работы:

- точение, когда заготовка вращается, а резец медленно идёт по её оси;

- строгание – они идут оба поступательными движениями.

Станки для них необходимы абсолютно разные.

Особенности резки металлов

Как было сказано ранее, рассматриваемый процесс может происходить нетипично. И существуют разные способы обработки металлов резанием, под которые предусмотрено использование того или иного оборудования.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.Применение токарных станков

Оборудование для резки бывает разным. Один из ключевых типов станков – это токарный. Его применение практиковалось ещё в древние времена. Тогда его приводили в действие благодаря верёвочным приспособлениям наподобие лука для стрельбы. В такой сфере, как резание металлов, токарная обработка в нынешнее время применяется с целью изготовления машинных деталей. Причём это делается настолько точно и быстро, что механическим путём таких целей достичь не удастся.

Основанием станка этого типа является станина. Заготовку нужно зажать между центрами задней и передней бабки или же в патроне. В суппорте укрепите резец. Установите посредством специальной коробки, напоминающей автомобильную, требуемую скорость вращения для резки. На инструменте присутствует ходовой валик, который приходит в движение от неё и смещает суппорт вместе с резцом. Если кроме него стоит ходовой винт, то тогда посредством такого станка можно выполнять нарезку. Когда же присутствует поворотная головка вместо задней бабки, инструмент называется токарно-револьверным. Такой станок для резки может выполнять разные виды работы. Для обработки изделий с большим диаметром используют такие инструменты, как лоботокарный или карусельно-токарный аппарат. Существуют и прочие его виды.

Повышение стойкости токарного станка

Специалисты постоянно работают над тем, чтобы отыскать подходящие материалы, способные повысить стойкость рабочего инструмента для резки металла. Раньше станки изготавливали на основе простых углеродистых сталей, обладающих несложным составом с точки зрения химии. После этого стали применяться материалы с повышенным содержанием вольфрама. С их помощью можно было резать металлы намного быстрее. Поэтому их стали называть быстрорежущими. Однако и они со временем перестали удовлетворять специалистов в области машиностроения.

Тогда на смену им при создании станков пришли твёрдые сплавы особого класса, которые способны сохранять прочность даже при температуре до 100 градусов. За последние годы процесс, в основе которого лежит обработка металлов резанием, стал ещё проще. Этого удалось достичь за счёт использования материалов с максимальной устойчивостью к высоким температурам. В зависимости от изначальной твёрдости заготовки, например резца, а также вида работы, оно может быть обработано с нужной скоростью, которая регулируется посредством специальной коробки.

Фрезерование как вид обработки металла

Такой метод работы достаточно широко распространён и является достаточно высокопроизводительным. Он осуществляется с помощью специального фрезерного аппарата. Станки с ЧПУ (числовым программным управлением) используются всё чаще. В зависимости от места размещения суппорта они подразделяются на несколько видов:

- вертикальные;

- горизонтальные;

- портальные;

- продольные;

- зубофрезерные;

- многошпиндельные;

- одношпиндельные и другие.

Специалисты по изготовлению оборудования этого вида постоянно совершенствуют его, чтобы производительность обработки металла была более высокой. Материал станков постоянно меняется, видоизменяется и его конструкция. Как и резец при строгании, фреза выполняет аналогичные действия. Но при этом она сочетает несколько его типов. И будет работать более продуктивно. За счёт этого фрезерование значительно превосходит строгание и постепенно вытесняет его на производствах.

Особенности шлифования

Станки для этого типа обработки используются для шлифовки внутри и снаружи поверхностей круглой формы, разных плоскостей, бесцентровой обработки, резьбы, зубчатых колёс и многого другого. Такой инструмент для металлов относится к категории наиболее производительных. Помимо специального станка, существует ещё одно приспособление. Это шлифовальный круг, который включает в себя большое количество маленьких режущих элементов. Они, в свою очередь, скреплены специальным связующим приспособлением. И каждая частица сама по себе является резцом. Как видите, мы рассмотрели оборудование для металлической обработки. Ниже ознакомимся с более современными методиками, позволяющими осуществлять его раскрой.

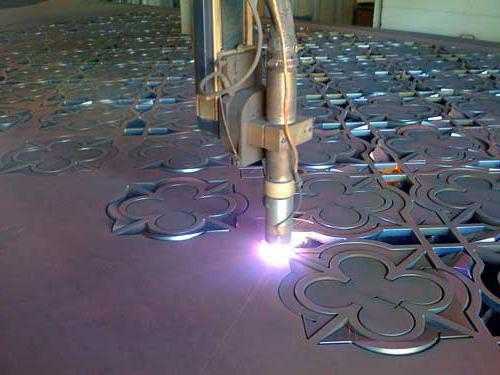

Особенности технологии плазменной резки

Есть несколько методик, используемых для низкоуглеродистых металлов. Но плазменная резка считается одной из продуктивных. Поэтому на её особенностях и преимуществах стоит остановиться более подробно. Технология процесса стремительно и постоянно развивается. Плазменная резка металлов широко применяется в разных производственных сферах: начиная от строительства домов и заканчивая машиностроением. Наряду с кислородно-газовым методом, она считается достаточно перспективной.

Ключевые преимущества

Способ плазменной резки металлов имеет большое количество преимуществ. Одно из них – это скорость работы. Чаще всего заготовки для раскроя имеют толщину до 25 мм. В этом случае скорость их обработки примерно в два раза и даже больше превышает аналогичную при использовании резки кислородно-газового типа. И стоит добавить, что при заметном уменьшении толщины листа металла, она может превышать её и в 12 раз. Такое преимущества способно существенно повысить производительность работы и сэкономить время.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.Другим несомненным преимуществом плазменного метода можно назвать минимальное количество окалины при работе. Её можно с лёгкостью удалить. Системы для резки также легко управляются и помогают обеспечить нужную высоту инструмента и хорошую скорость.

Экономия времени и средств

Плазменная резка также подразумевает одновременную работу с несколькими листами, что значительно экономит время. При этом методе можно обрабатывать разные виды материалов:

- алюминий;

- нержавейку;

- медь и многое другое.

Нельзя не отметить и безопасность применения плазменных систем. Они не используют для работы горючие газы, открытый огонь, не выделяется много тепла. Всё это значительно сокращает возможные риски для пользователей при работе с горячими металлами. Зона воздействия тепла составляет всего лишь 2 миллиметра.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.Особенности лазерного метода

На сегодняшний день в области обработки металлических изделий внедрено немало технологий. Они позволяют значительно облегчить работу дизайнеров, строителей и прочих специалистов, чья работа так или иначе связана с этим процессом. Резка лазером в настоящее время считается наиболее продвинутой. Она позволяет получить огромные возможности при изготовлении металлических изделий в плане дизайна и всевозможных конфигураций.

Такая перспективная методика является достаточно молодой, но уже широко распространяется. Резка лазером металла осуществляется посредством сфокусированных технически мощных специальных установок. Они отличаются высокой лучевой концентрацией. И способны раскроить не только алюминий или медь, но также дерево и прочие материалы.

Описание метода

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества метода

На рынке раскроя металлических изделий лазерная резка является одной из наиболее востребованных. Она в значительной мере сделала работу с твердосплавными материалами более простой. Ведь они достаточно сложные в плане обработки и часто могли ухудшиться после таких манипуляций. Для лазерной резки лучше всего подойдут:

- сталь;

- цветные металлы;

- алюминиевые сплавы.

Толстые листы тоже гораздо лучше обрабатываются. Будет проще работать со сложными формами металлических деталей и делать отверстия в очень твёрдых материалах с малым диаметром. Здесь в плане геометрии можно дать волю своей фантазии. Система может быть автоматизирована. Достаточно для этого создать специальный файл с заданной программой на компьютере. Механических воздействий на металл не будет – это тоже немаловажно. Также при лазерной обработке замечены следующие преимущества:

- Возможность создания сложного контура реза.

- Можно обрабатывать практически любой листовой металл независимо от его теплофизических характеристик.

- Высокая точность работ.

- Резка возможна даже на легко деформируемых и не слишком жёстких материалах.

- Высокая производительность за счёт применения большой мощности лазера.

- Если поверхность должна быть гладкой, то лучше использовать сфокусированный луч с регулируемой мощностью.

Газовый способ

Рассмотрим достаточно распространённый метод воздействия на металл, который активно применяется уже многие годы. Это газовая резка. Она достаточно популярна и экономически выгодна. По-другому её называют ещё кислородной, поскольку в этом случае процесс воздействия на металл имеет термический характер. Идёт струя кислорода после окончания работы и удаляет остатки жидкого оксида. Для начала верхняя кромка детали подогревается. В зависимости от химического состава материала (например стали) температура его возгорания может колебаться в пределах от 1000 и до 1200 градусов.

Газовая резка может быть применена для обработки среднелегированной, низколегированной или углеродистой стали. Толщина металлического листа или другого изделия должна составлять максимум 300 миллиметров. Газокислородная методика обработки металла имеет свои преимущества:

- Низкие затраты на обработку.

- Отсутствует необходимость работать с кромкой после завершения процедуры.

- Наличие прямой и диагональной резки изделий под разными углами.

- Можно использовать толстые металлические листы.

Существует ли стандарт работы?

Многие интересуются, имеет ли обработка металлов резанием ГОСТ или другие стандарты касательно выполнения обработки конструкций. Так, согласно существующим правилам и критериям, подобный процесс имеет свои задачи. Прежде всего деталям должна быть придана та или иная конфигурация и размеры. Этого требует используемая технологическая документация. Например, утверждённый проект строительства объекта. Также обрабатываемая поверхность должна быть всегда чистой согласно принятым стандартам. В ГОСТах перечислены механические способы обработки металлов резанием, включая точение, сверление, фрезерование, а также долбление, протягивание. Также указана и финальная обработка изделий. Каждому виду механической обработки металлов соответствует не только определённое оборудование, но и порядковый номер.

Как мы увидели, существует немало способов механической и автоматизированной обработки изделий с целью их раскроя. Всё это широко используется при строительстве, машиностроении, ремонте и других сферах. Методики постоянно совершенствуются и дополняются новыми, создаётся современное оборудование, которое каждый раз делает процесс всё более простым.

fb.ru

Механическая обработка металла

Механическая обработка металла — обработка заготовки при помощи механического воздействия различной природы с целью создания по заданным формам и размерам изделия или заготовки для последующих технологических операций.

Механическая обработка металла – это особый вид обработки заготовок с использованием механических приспособлений различного предназначения для того, чтобы создать изделия по установленным формам и параметрам, а также заготовки, необходимые для дальнейших процедур.

Большая часть деталей для машин производиться при помощи резания металлических листов. В качестве заготовок для подобных элементов используется отливка, прокат и многое другое. Механическая обработка изделий металла основана на получении новых поверхностей с использованием деформирования и дальнейшего разделения верхних слоев. Та часть материала, что убирается во время обработки, именуется припуском. Другими словами, это ненужный слой для заготовки, который остается для снятия при помощи режущего инструмента во время операций по обработке металла.

После того, как припуск будет снят, обрабатываемое изделие получает необходимую форму и параметры, которые в точности соответствуют представленному проекту. Для снижения сложности и стоимости производства, размер припуска обязан быть минимальным, однако достаточного размера, чтобы получить высокое качество изделия и требуемый уровень шероховатости.

Стоит отметить, что машинная индустрия отличается стремлением уменьшать количество обработки материала при помощи резания — это помогает увеличить точность начальной заготовки.

Виды механической обработки металлов

Одной из главных целей работы фирмы является профессиональная работа по металлу при помощи механических методов. Компания выполняет представленные услуги по работе с металлом:

- Механическая обработка металла завод при помощи фрезерных и токарных станков;

- Сварочная обработка различного уровня сложности;

- Расточные процессы на изделиях, что имеют габариты не более 3х3х5 метров;

- Сборочно-слесарные процессы;

- Нарезка металла различного сплава, диаметр которых не превышает 1100 миллиметров с использованием высокотехнологичных ленточных станков;

- Обработка металла при помощи шлифовальной установки;

- Термическая обработка металла в закалочной печи, а также на аппаратах ТВЧ;

- Порошковая обработка уже готовой детали из различных материалов.

Почему стоит заказать услуги по механической обработке металла у нашей компании?

Существует несколько причин, согласно которым механическая обработка металла спб должна быть доверена нашей фирме:

- Мы гарантируем высокое качество произведенной продукции;

- Наши цеха оборудованы только современными центрами обработки с высокотехнологичными ЧПУ для токарных и фрезерных работ;

- Мы имеем большой ассортимент различных материалов;

- Мы имеем просторные складские помещения, где все ваши заготовки будут надежно сберегаться в надлежащих условиях;

- Мы легко можем выполнить заказ по вашим представленным проектам;

- Мы используем в работе только лучшие и проверенные методики;

- Мы выполняем свою работу уже более десяти лет;

- У нас имеется весьма гибкая и демократическая система образования стоимости работы;

- Весь заказ будет выполнен не позже оговоренного периода;

- У нас есть персональный отдел логистики, благодаря чему мы можем осуществить перевозку заказа по всей территории РФ.

Заказывая услуги нашей компании, вы сможете сэкономить свои средства и время, получив лучшее качество и сервис во всей стране.

pmk-shanz.ru